I. Composizione dei giunti saldati

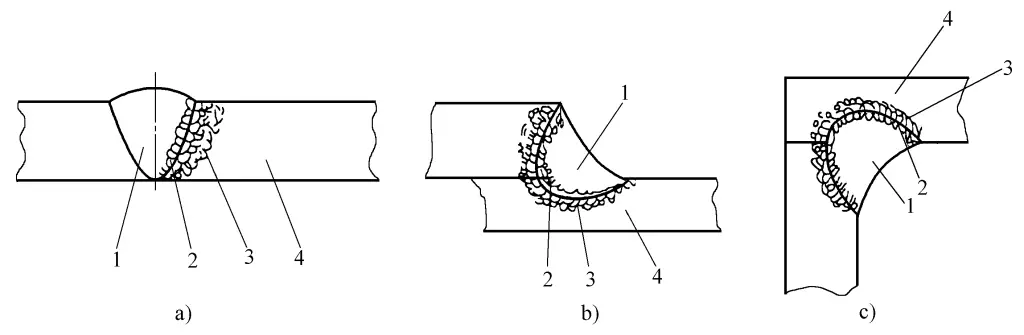

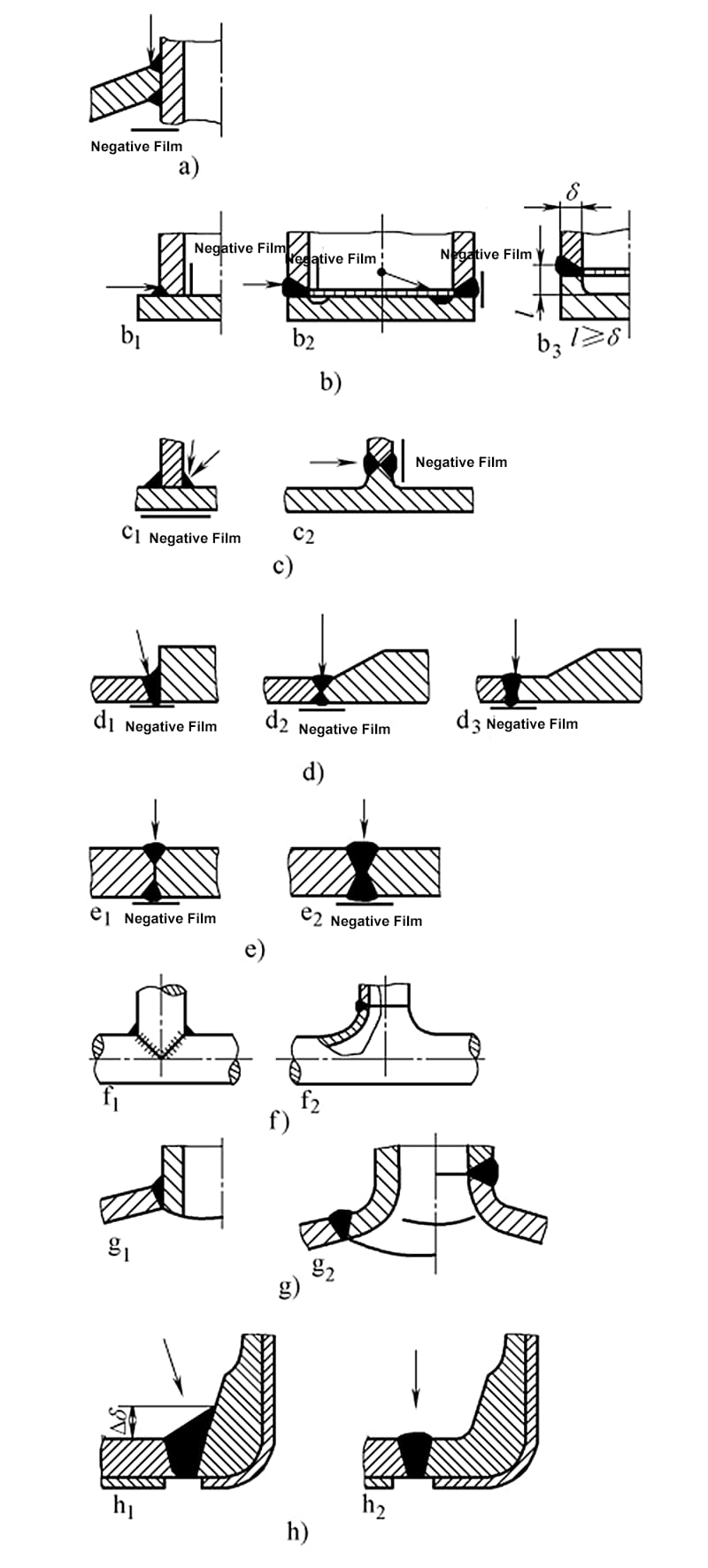

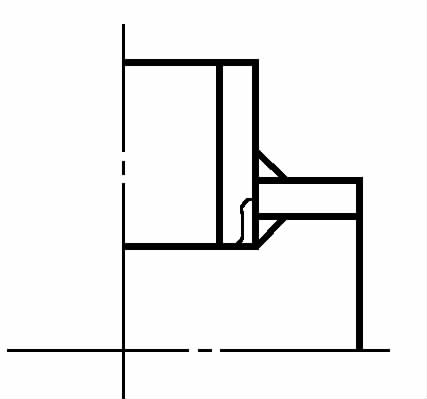

Il giunto di saldatura, comunemente chiamato giunto, si forma collegando due o più pezzi o parti con metodi di saldatura. Prendendo come esempio il giunto di saldatura per fusione, esso è costituito dal metallo saldato, dalla zona di fusione e dalla zona termicamente alterata, come illustrato nella Figura 2-8.

a) Giunto di testa

b) Giunto a labbro

c) Giunto d'angolo

1-Saldare il metallo

Zona 2-Fusione

3 - Zona colpita dal calore

4-Materiale di base

II. La funzione dei giunti di saldatura

Le funzioni dei giunti saldati possono essere suddivise grossolanamente nei tre tipi seguenti:

1. Lavoro in comune

Può trasferire la forza agente nella struttura saldata da una parte all'altra. I calcoli di resistenza devono essere eseguiti sui giunti di lavoro per garantirne la sicurezza e l'affidabilità.

2. Giunto di collegamento

Collega due o più parti in un insieme per mantenere le loro posizioni relative. Sebbene le saldature che collegano questi giunti partecipino talvolta alla trasmissione della forza o sopportino alcune forze agenti, la loro funzione principale è il collegamento, per cui i calcoli di resistenza non vengono solitamente eseguiti per questi giunti.

3. Giunto di tenuta

Attraverso la saldatura, garantisce l'ermeticità o l'impermeabilità della struttura e la prevenzione delle perdite è il suo compito principale. I giunti di tenuta possono essere anche giunti di lavoro o di collegamento.

III. Classificazione dei giunti saldati

I giunti saldati sono elementi di collegamento tra componenti strutturali e trasmettono e sopportano forze strutturali. Sono classificati in base al loro ruolo nella struttura, metodi di saldaturae forme strutturali congiunte come segue:

1. Classificazione in base al ruolo del giunto nella struttura

1) Saldatura a contatto: La saldatura non trasmette o trasmette pochissimo carico, fungendo solo da collegamento.

2) Saldatura portante: La saldatura e il pezzo da saldare sono in serie e trasmettono l'intero carico.

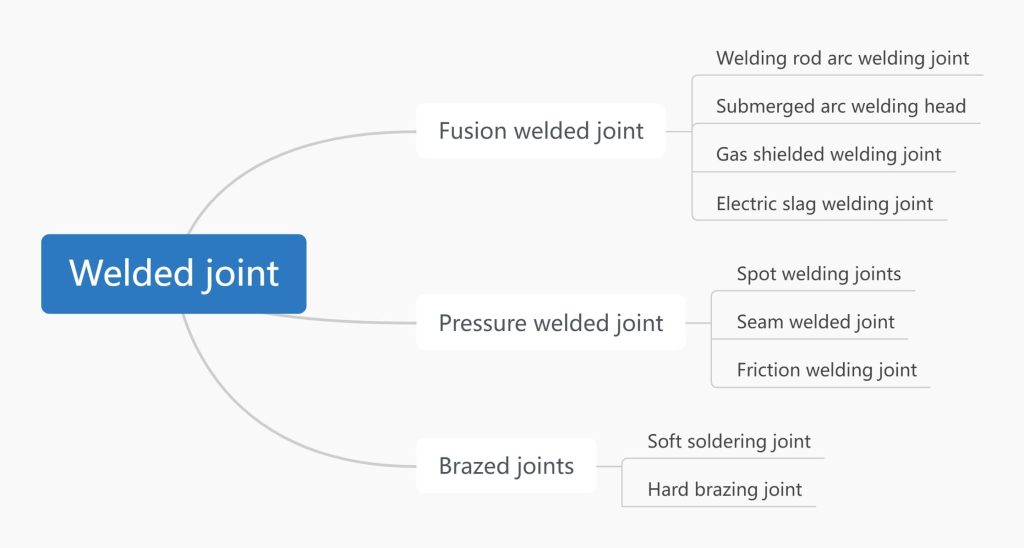

2. Classificato per metodo di saldatura

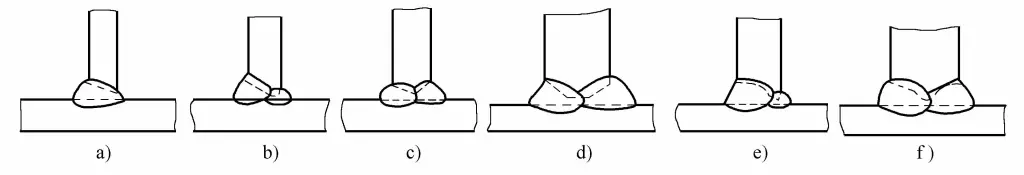

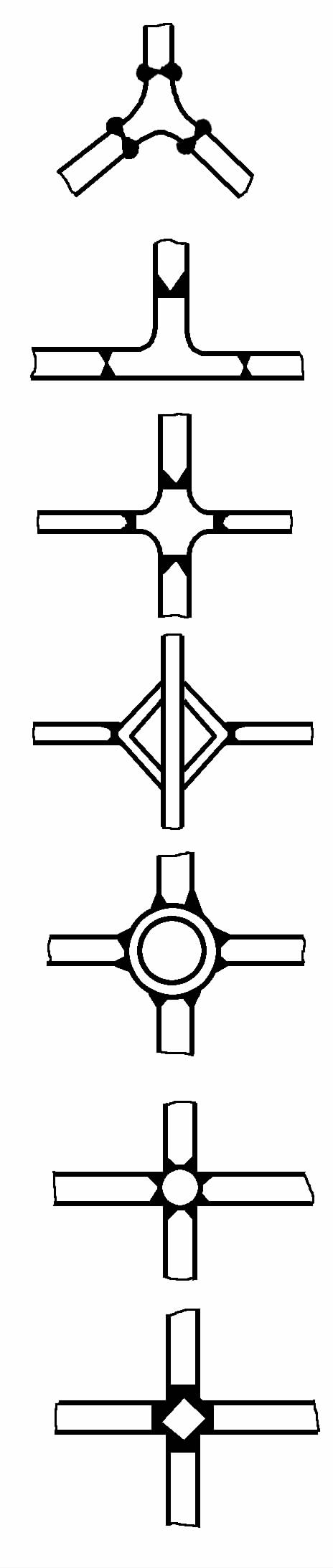

Include giunti saldati per fusione, giunti saldati a pressione, giunti brasati, ecc. classificati come indicato nella Figura 2-9.

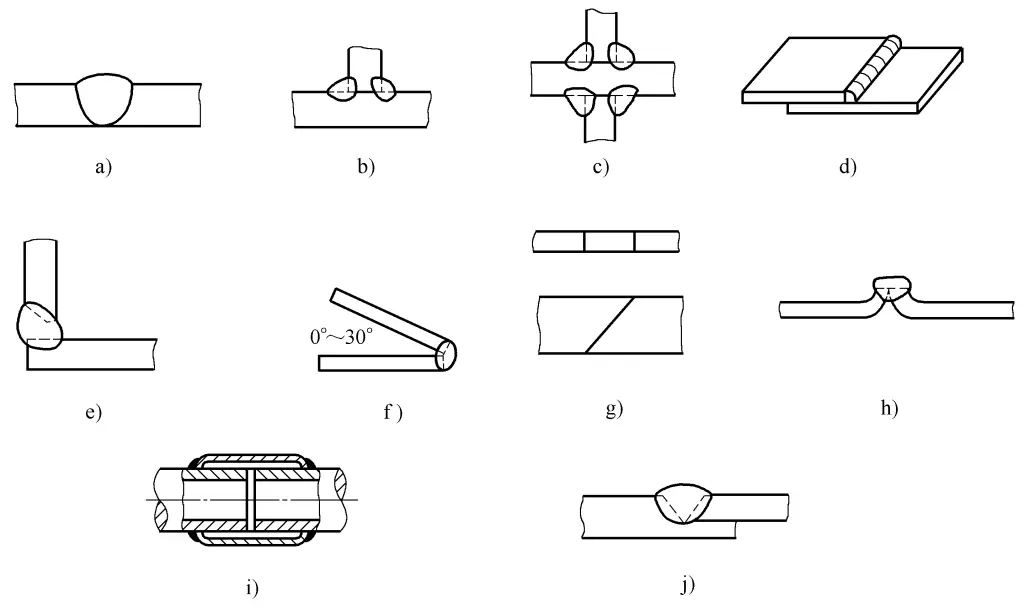

3. Classificati in base alla forma strutturale dell'articolazione

In base alla forma strutturale del giunto, se ne distinguono dieci tipi: giunto di testa, giunto a T, giunto a croce, giunto a risvolto, giunto d'angolo, giunto d'estremità, giunto a manicotto, giunto di testa obliquo, giunto flangiato e giunto di testa bloccato, come mostrato nella Figura 2-10.

a) Giunto di testa

b) Giunto a T

c) Giunto a tenone

d) Giunto a labbro

e) Giunto d'angolo

f) Giunto di estremità

g) Giunto di testa smussato

h) Giunto flangiato

i) Giunto a manicotto

j) Giunto di testa inferiore bloccato

IV. I quattro tipi di giunti di saldatura più utilizzati

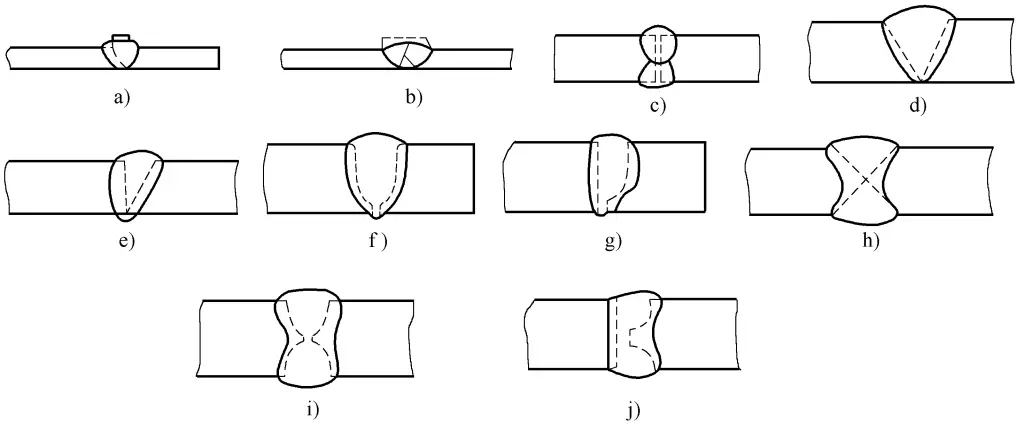

1. Giunto di testa

I giunti di testa sono utilizzati per saldare due pezzi sullo stesso piano l'uno rispetto all'altro, formando un giunto che presenta migliori condizioni di stress, minore concentrazione di stress, minore consumo di materiale di saldatura e minore deformazione di saldatura. Pertanto, i giunti di testa sono una forma di giunzione relativamente ideale. Per garantire la qualità della saldatura, spesso si esegue la saldatura di testa smussata, come mostrato nella Figura 2-11.

a) Flangia monofacciale

b) Flangia bilaterale

c) Forma a I

d) Forma a V

e) Forma a V su un solo lato

f) Forma a U con bordo smussato

g) Forma a J con bordo smussato

h) Doppia forma a V

i) Con bordo smussato a doppia U

j) Con bordo smussato a forma di doppia J

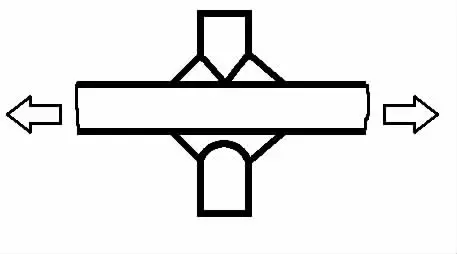

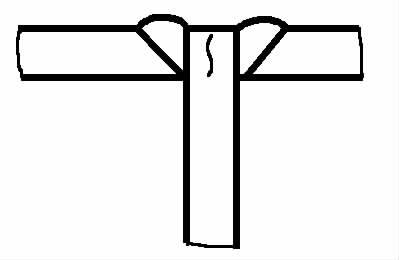

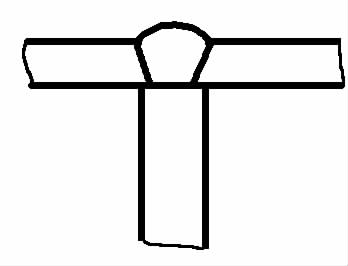

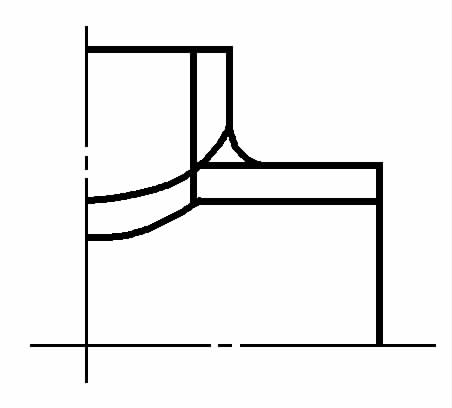

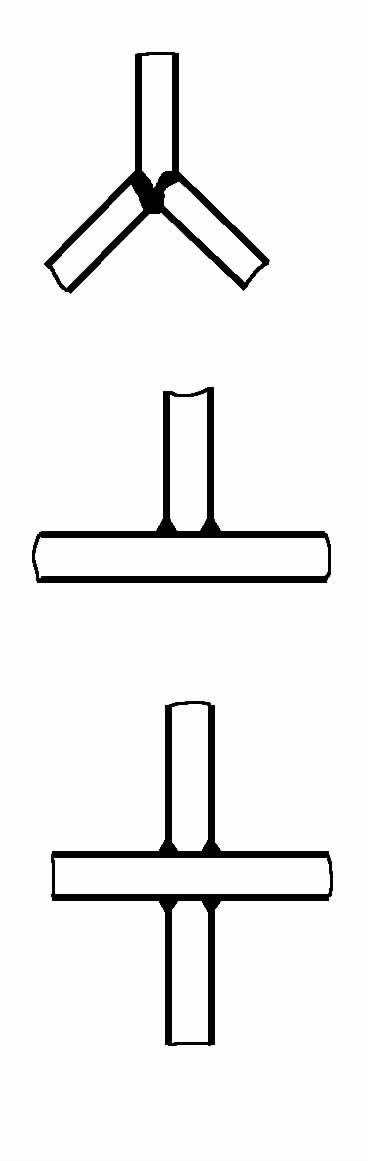

2. Giunti a T e a croce

I giunti a T e i giunti a croce sono giunti che collegano pezzi perpendicolari l'uno all'altro utilizzando saldature a filetto, un tipo tipico di giunto di saldatura ad arco. I giunti a T e a croce possono essere completamente penetrati o meno. I giunti senza scanalatura di solito non sono completamente penetrati, mentre se i giunti scanalati sono completamente penetrati dipende dalla forma e dalle dimensioni della scanalatura.

I giunti scanalati completamente penetrati hanno una maggiore capacità di resistere ai carichi dinamici e la loro resistenza può essere calcolata come quella dei giunti di testa. I giunti a T e a croce sono illustrati nella Figura 2-12.

a) Forma a V su un solo lato

b) Con bordo smussato a forma di V su un solo lato

c) Doppia forma a V su un solo lato

d) Con bordo smussato a forma di V doppia su un solo lato

e) Con bordo smussato a forma di J

f) Con bordo smussato a forma di doppia J

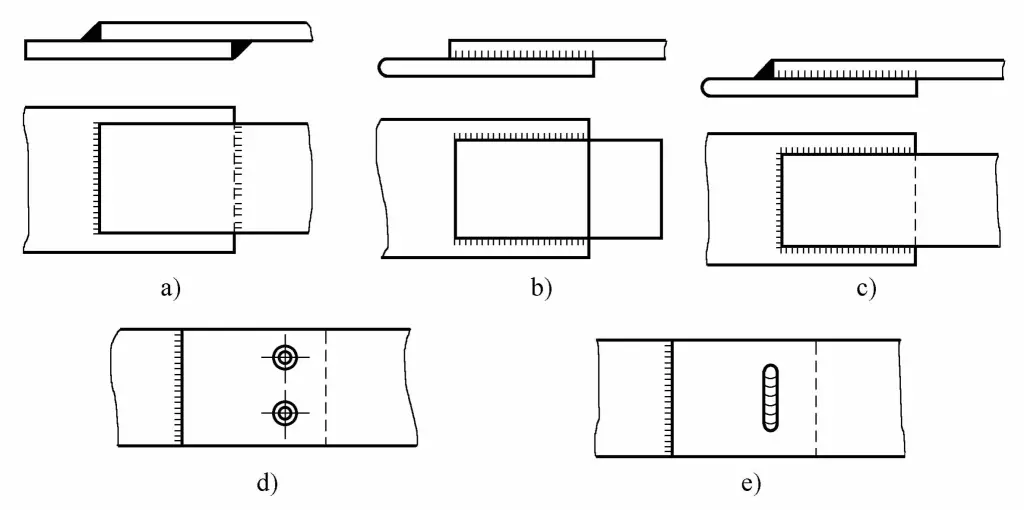

3. Giunto di sdoppiamento

Un giunto a sovrapposizione è un giunto che collega due pezzi sovrapponendoli parzialmente o aggiungendo un pezzo speciale a sovrapposizione utilizzando saldature a filetto, a spina o a scanalatura. I giunti a sovrapposizione sono ampiamente utilizzati per la semplicità della preparazione e dell'assemblaggio prima della saldatura.

a) Collegamento con saldatura a filetto anteriore

b) Collegamento con saldatura a filetto laterale

c) Connessione combinata con saldatura a filetto

d) Raccordo di saldatura a filetto anteriore + saldatura a innesto

e) Saldatura a filetto anteriore + saldatura a scanalatura

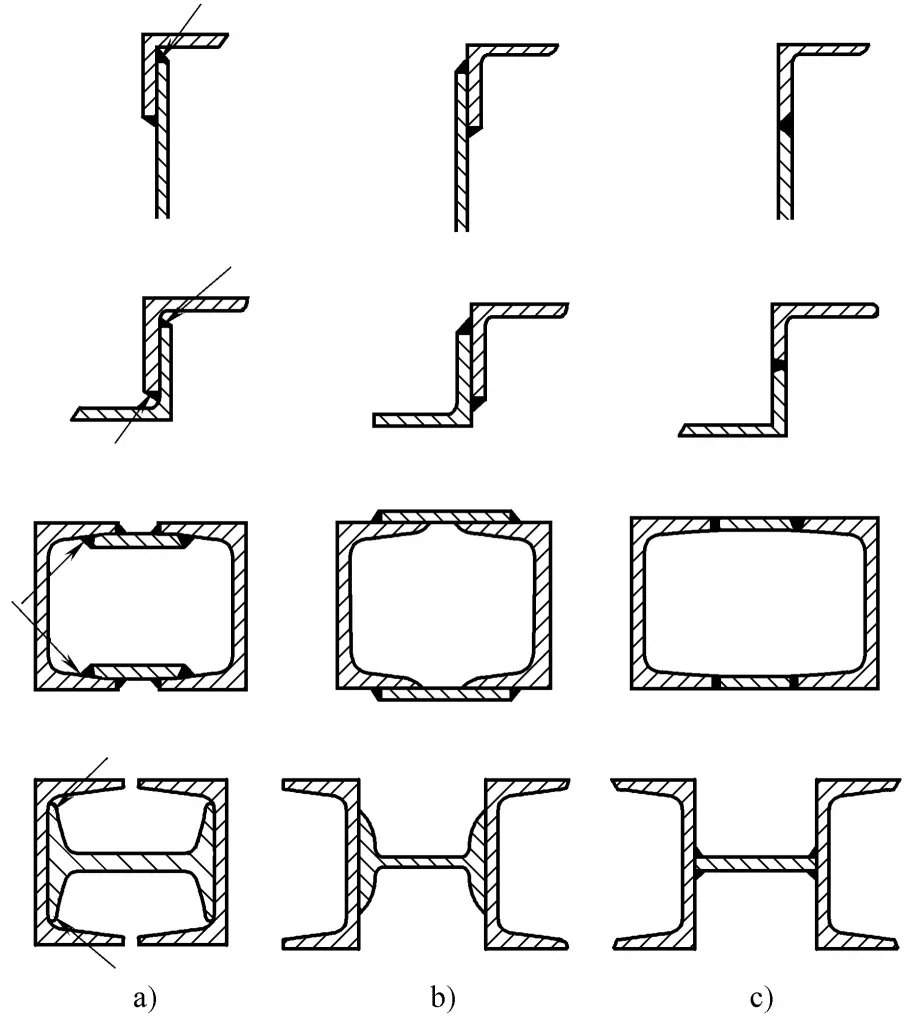

4. Giunto d'angolo

Un giunto d'angolo è un giunto in cui le facce finali di due pezzi da saldare formano un angolo superiore a 30° e inferiore a 135°. I giunti d'angolo sono comunemente utilizzati per i componenti a forma di scatola e le forme di connessione più comuni sono illustrate nella Figura 2-14.

a) Saldatura d'angolo su un solo lato senza scanalatura

b) Saldatura d'angolo bilaterale senza scanalatura

c) Giunto scanalato ad angolo passante

V. Selezione razionale delle forme di giunzione di saldatura

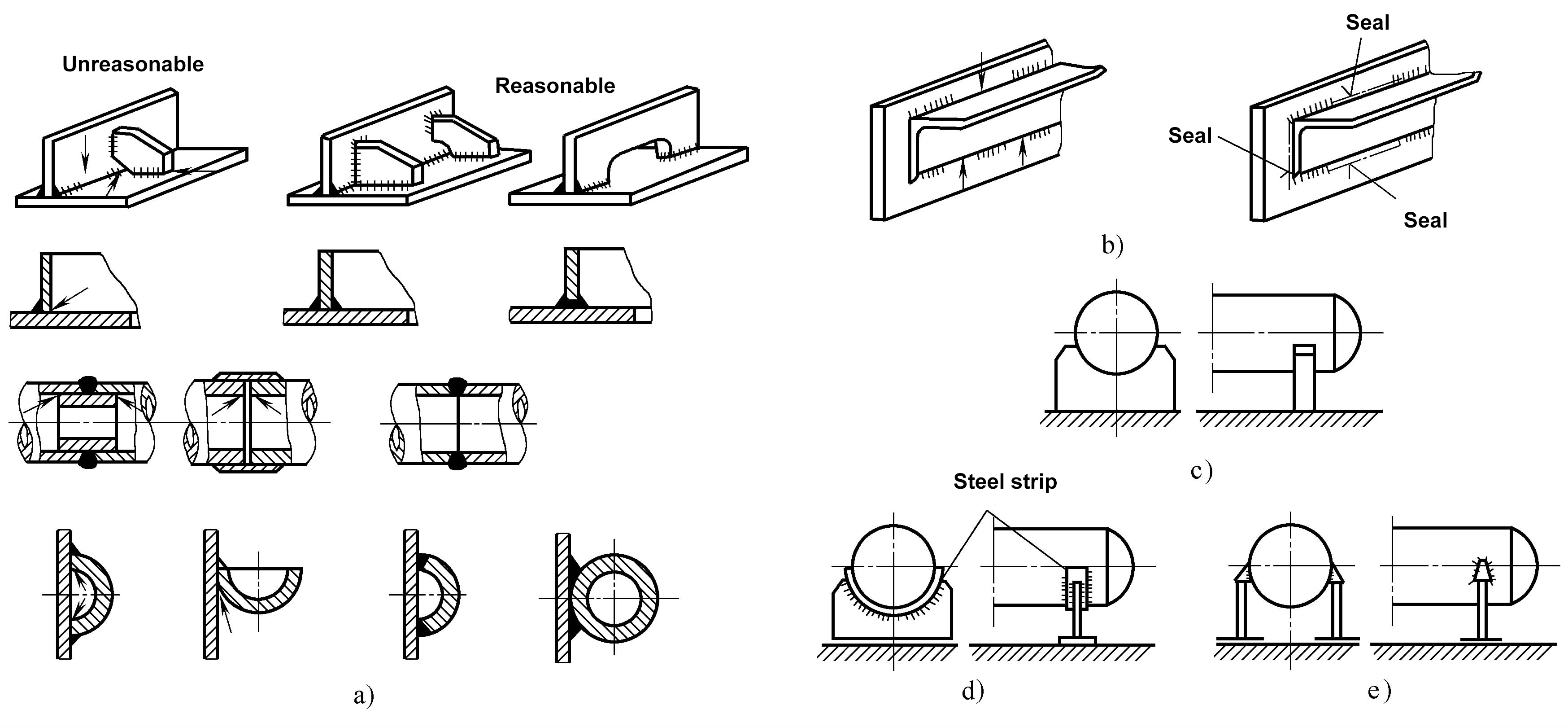

1. Accessibilità del giunto di saldatura

Ogni saldatura su una struttura saldata deve essere facilmente accessibile per la saldatura; pertanto, è necessario assicurarsi che intorno alla saldatura ci sia spazio per il saldatore per operare liberamente e per il attrezzature per la saldatura per funzionare normalmente. Di seguito è riportata una breve introduzione alle condizioni di saldatura richieste per i vari metodi di saldatura.

(1) Saldatura ad arco metallico schermato

Quando si utilizza la saldatura ad arco di metallo schermato, è necessario assicurarsi che il saldatore possa avvicinarsi alla saldatura, vedere chiaramente la parte da saldare durante l'operazione e muovere comodamente l'elettrodo. Il saldatore deve cercare di saldare in una postura normale.

Ad esempio, la Figura 2-15 mostra una struttura saldata composta da vari profili. Le saldature indicate dalle frecce nella figura non possono essere saldate e devono essere progettate come la struttura al centro o a destra della figura.

a) Irragionevole

b) Migliorato

c) Il migliore

La Figura 2-16 mostra i progetti ragionevoli e irragionevoli di vari giunti di saldatura ad arco. Nella Figura 2-16a~e, gli angoli acuti indicati dalle frecce sono difficili da saldare; passare al design ragionevole sulla destra per evitare la formazione di angoli acuti; la Figura 2-16f mostra un giunto di testa, quello superiore è un design irragionevole, passare a quello inferiore con una maggiore distanza tra i giunti per un design ragionevole, evitando la possibilità di non riuscire a saldare.

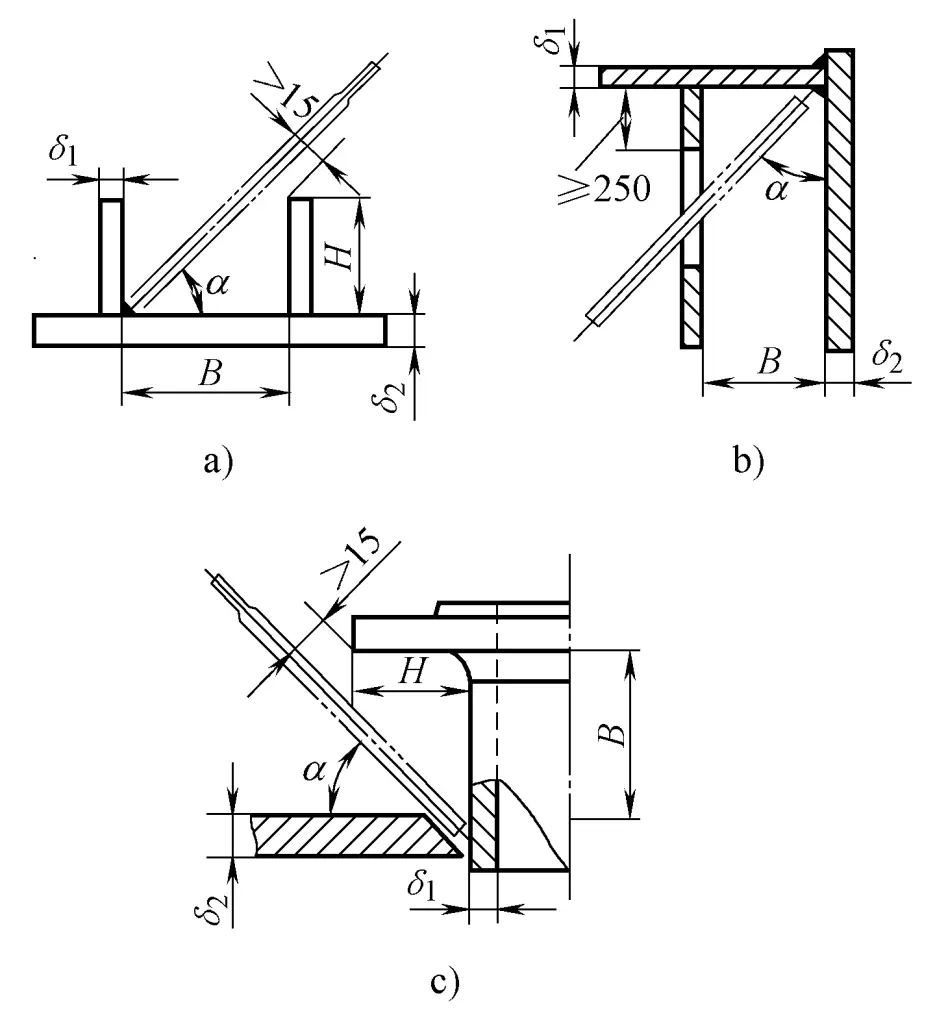

La Figura 2-17a mostra una struttura con due o più giunti a T paralleli. Per garantire la qualità delle saldature d'angolo di questa struttura, è necessario considerare la distanza B e l'altezza H tra le due piastre verticali per garantire che l'elettrodo possa essere inclinato con un certo angolo α e avere spazio per muoversi. L'angolo di inclinazione α è legato allo spessore della piastra piana e della piastra verticale.

(Quando B≤400 mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400 mm, H non è limitato)

La Figura 2-17b mostra il foro di processo per garantire l'accesso al cordone di saldatura interno. La Figura 2-17c rappresenta lo spazio operativo necessario per la saldatura del giunto angolare anulare tra l'ugello della flangia e il cilindro su un recipiente cilindrico.

La Figura 2-18 rappresenta un'articolazione a T obliqua. Lo spazio sul lato in cui l'angolo θ è inferiore a 90° è ridotto e rende difficile l'osservazione e la manipolazione. Pertanto, l'angolo θ non deve essere troppo piccolo nelle varie posizioni di saldatura.

(Per la saldatura in piano, θ≥60°; per la saldatura verticale, θ≥70°; per la saldatura in alto, θ≥80°)

Per le strutture di saldatura chiuse, esistono i due casi seguenti.

1) Strutture in cui la saldatura non può essere eseguita all'interno.

Dovrebbe essere progettato come un giunto saldato su un solo lato, di solito utilizzando una forma di saldatura smussata su un solo lato. Per evitare la bruciatura, è possibile posizionare una piastra di supporto permanente sul lato posteriore, come mostrato nelle Figure 2-19a e b. Per diversi spessori di piastra, è possibile progettare un giunto smussato a V con un bordo di bloccaggio, come mostrato nella Figura 2-19c.

a) Giunto di testa con piastra di supporto

b) Giunto a T con distanziatore

c) Giunto di testa bloccato

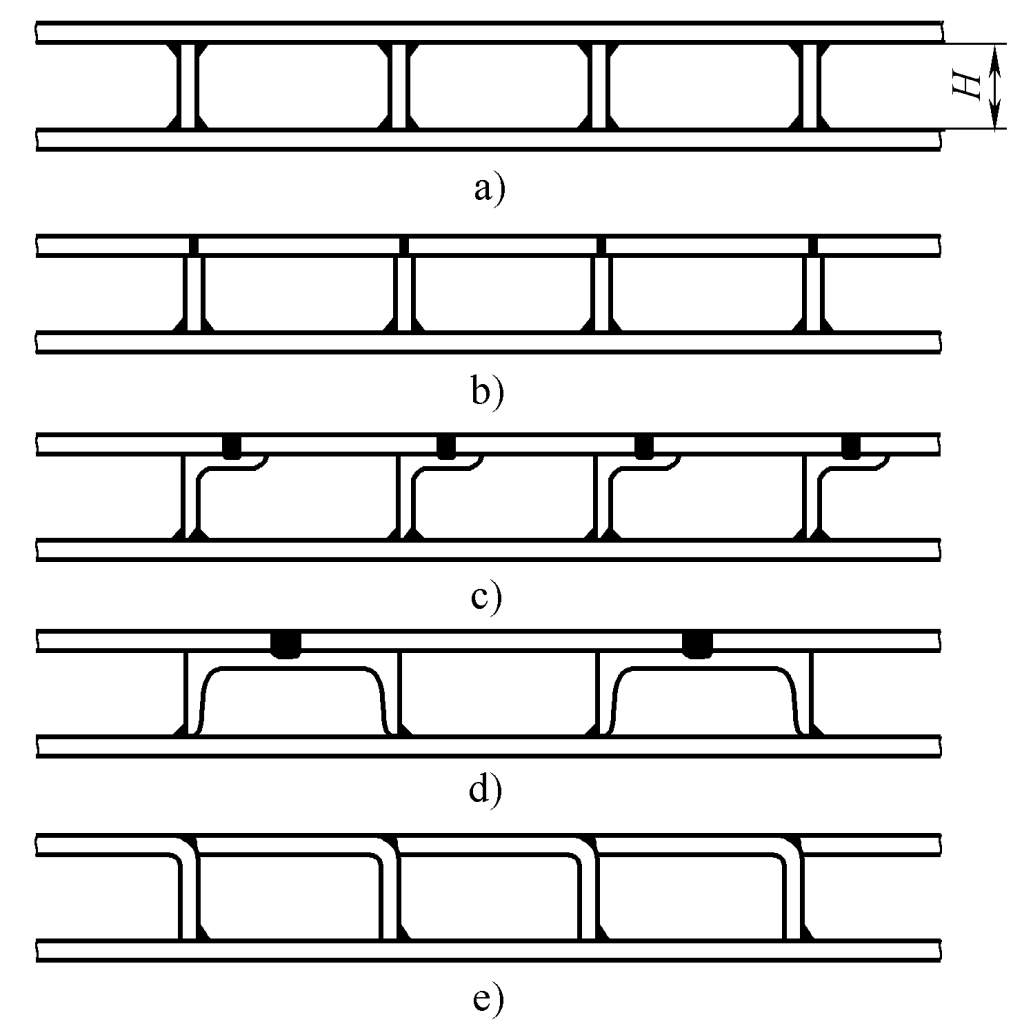

La Figura 2-20a mostra una struttura a doppia parete con nervature, che non può essere saldata a causa delle dimensioni ridotte di H. Se si passa alle strutture b, c, d, e della Figura 2-20, la piastra della parete superiore e le nervature possono essere completate dall'esterno attraverso la saldatura di testa, la saldatura a spina o la saldatura delle scanalature.

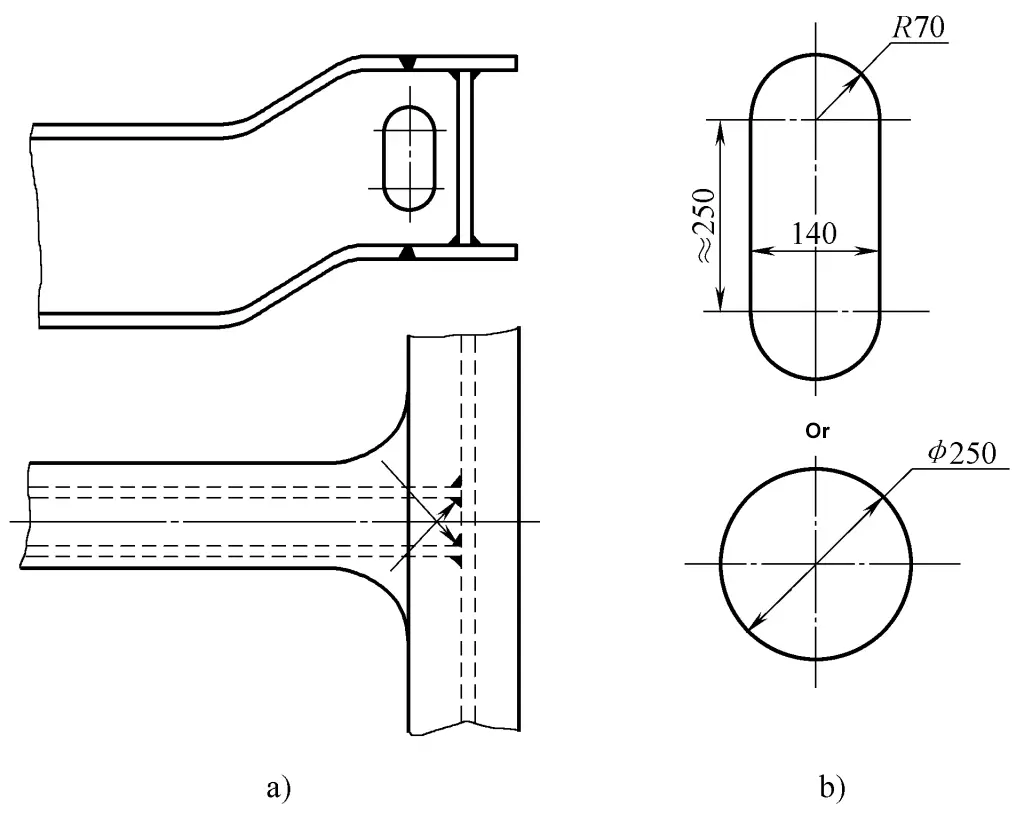

Alcune strutture saldate possono utilizzare i fori di alleggerimento della struttura stessa per realizzare le saldature interne. Ad esempio, le due giunture circonferenziali all'interno del corpo dell'ingranaggio saldato con piastra a doppia tela, come mostrato nella Figura 2-21.

Quando il giunto deve essere saldato da entrambi i lati e non ci sono fori di alleggerimento disponibili, è possibile aprire fori tecnologici in posizioni non critiche per la saldatura di cordoni interni, e quindi sigillarli al termine della saldatura, come mostrato nella Figura 2-22. Per le dimensioni dei fori tecnologici, fare riferimento alla Figura 2-22b, che possono essere realizzati a forma di fessura o di foro rotondo, ma assicurarsi che vi sia una distanza di circa 250 mm dal centro del foro alla parte da saldare.

a) Esempi di applicazione

b) Forma e dimensione dei fori tecnologici

2) Strutture che possono essere saldate all'interno.

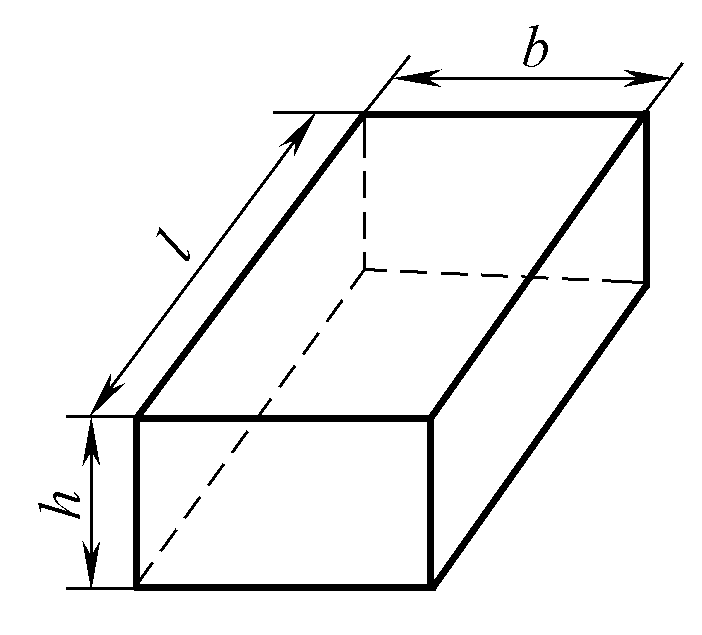

A causa delle cattive condizioni di saldatura all'interno della struttura, è necessario ridurre al minimo la quantità di lavoro di saldatura all'interno, ad esempio utilizzando uno smusso asimmetrico poco profondo all'interno e profondo all'esterno, aumentando il più possibile lo spazio operativo interno per ridurre la concentrazione di fumo, ecc. Le dimensioni minime dello spazio per la saldatura all'interno di una cassa vuota sono riportate nella Tabella 2-1.

Tabella 2-1 Spazio per le operazioni di saldatura all'interno di una scatola vuota (unità: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

All'aumentare della lunghezza l, la larghezza b e l'altezza h devono essere aumentate in modo appropriato. È inoltre opportuno adottare un ordine di montaggio ragionevole, saldando tutte le saldature interne prima di formare una struttura chiusa, per poi installare l'ultima parte rimanente e sigillarla dall'esterno.

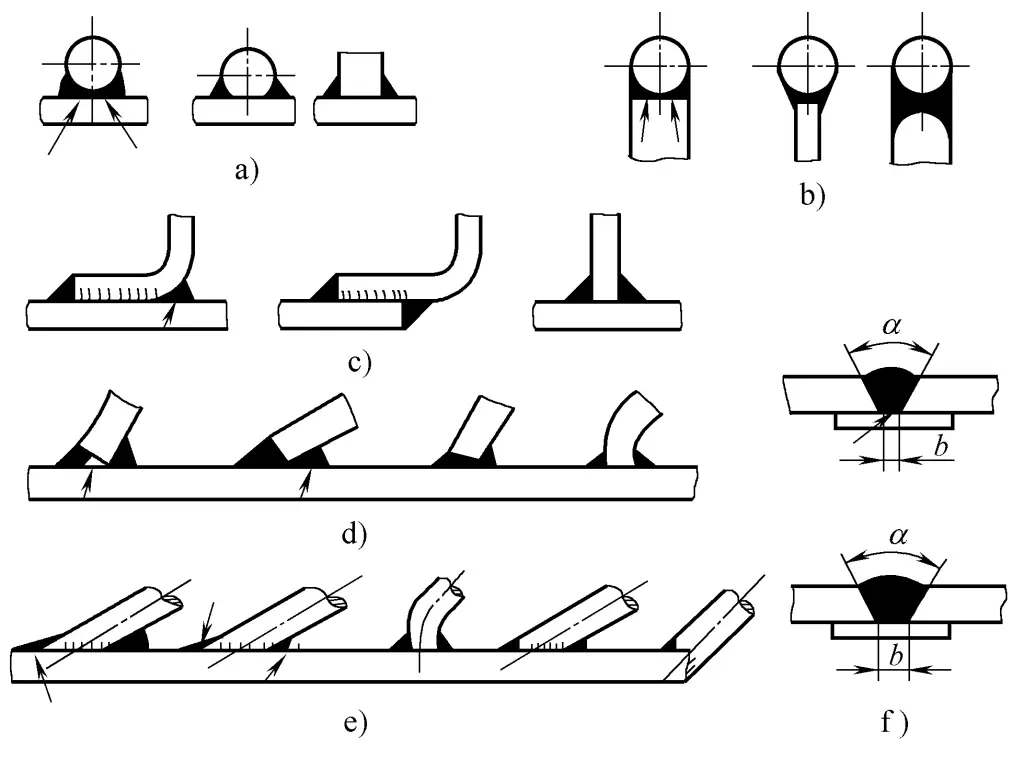

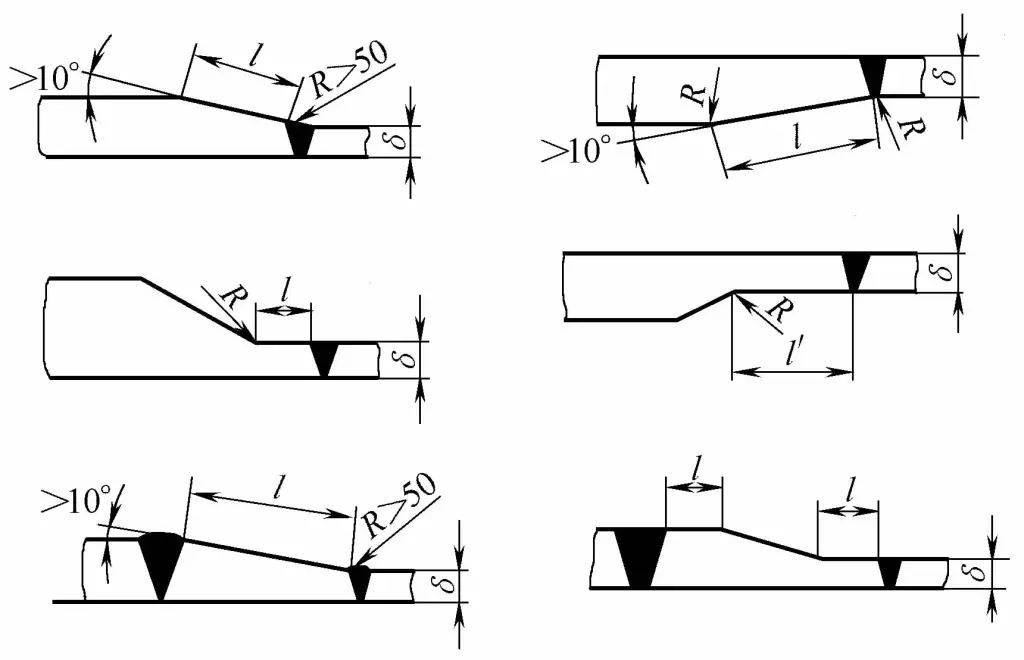

(2) Saldatura ad arco sommerso

La sua caratteristica è quella di essere la più adatta per la saldatura di saldature lunghe e diritte e di saldature circolari in posizione orizzontale (verso il basso) e di richiedere la collaborazione dei dispositivi ausiliari necessari. Pertanto, quando si progettano i giunti di saldatura ad arco sommerso, occorre considerare lo spazio di movimento relativo tra la testa di saldatura ad arco sommerso e il pezzo da saldare, nonché la posizione in cui possono essere collocati i dispositivi ausiliari corrispondenti.

(3) Saldatura a gas CO2

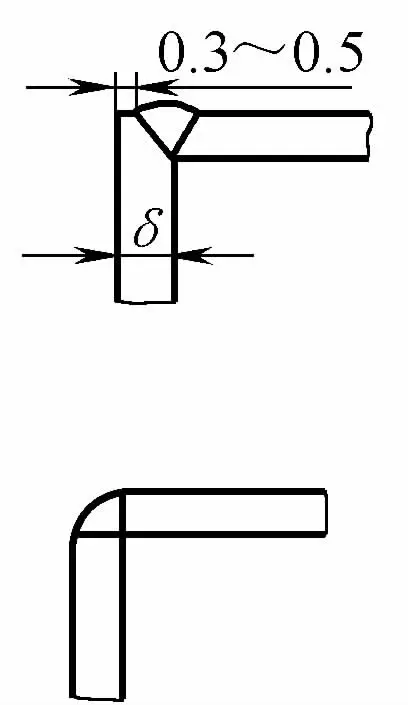

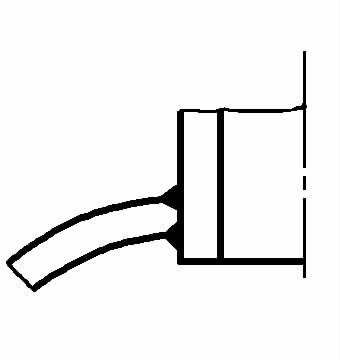

Quando si progettano le strutture per la saldatura a CO2, è necessario considerare che la pistola di saldatura deve avere la posizione operativa e lo spazio corretti per garantire una buona formazione della saldatura. La posizione della pistola di saldatura viene determinata in base alla forma della saldatura, alla forma e alle dimensioni della pistola di saldatura (come le dimensioni esterne dell'ugello), alla lunghezza della sporgenza del filo di saldatura e alla dimensione dell'angolo di smussatura α. Le posizioni della pistola di saldatura richieste per diversi giunti sono mostrate nella Figura 2-23.

a) Saldatura a filetto

b) Saldatura di testa con scanalatura a V o a U

c) Saldatura piana del giunto di testa a spazio ridotto

d) Saldatura piana del giunto di testa con scanalatura a J α-angolo di scanalatura θ-angolo di inclinazione della pistola di saldatura

2. Accessibilità dell'ispezione della qualità delle saldature

Le saldature su strutture saldate che richiedono un'ispezione di qualità devono avere condizioni adatte al rilevamento dei difetti, con diversi metodi di rilevamento dei difetti che hanno requisiti corrispondenti, vedere Tabella 2-2.

Tabella 2-2 Condizioni necessarie per i vari metodi di rilevamento dei difetti

| Metodi di rilevamento dei difetti | Requisiti per la posizione spaziale del rilevamento dei difetti | Requisiti della superficie di rilevamento | Requisiti per il retro dell'area di rilevamento |

| Rilevamento dei difetti a raggiera | Richiede una posizione spaziale ampia per accogliere il posizionamento della testa del raggio e la regolazione della lunghezza focale | La superficie non ha bisogno di essere lavorata, ma solo di rimuovere gli elementi che influiscono sulla visualizzazione dei difetti; dovrebbe esserci un posto per collocare i numeri di piombo, le frecce di piombo e i densitometri. | Può posizionare una scatola scura |

| Rilevamento dei difetti a ultrasuoni | Richiede uno spazio ridotto, basta posizionare la sonda e lo spazio per il suo movimento | La superficie di movimento della sonda deve essere il più possibile lavorata per facilitare l'accoppiamento acustico. | Quando si utilizza il metodo della riflessione per il rilevamento dei difetti, il retro richiede una buona superficie riflettente. |

| Ispezione con particelle magnetiche | Richiede una posizione spaziale per magnetizzare l'area di ispezione per spargere la polvere magnetica e osservare i difetti. | Rimuovere gli ossidi e gli altri contaminanti che influiscono sull'accumulo di particelle magnetiche e garantire lo spazio necessario per il funzionamento della sonda. | - |

| Test con penetrazioni | È necessario uno spazio per l'applicazione del penetrante e l'osservazione dei difetti. | I contaminanti di superficie devono essere rimossi | Se si utilizza il cherosene per il test, è necessario uno spazio sul retro per l'applicazione del cherosene e devono essere rimossi gli agenti contaminanti che ostacolano la penetrazione del cherosene. |

(1) Adatto per il controllo radiografico dei giunti saldati

Attualmente, la radiografia con metodi fotografici è ampiamente utilizzata nei test a raggi X. Per ottenere determinate capacità di penetrazione e migliorare la chiarezza delle immagini dei difetti sulla pellicola, la distanza focale per le lastre di medio spessore viene regolata entro un intervallo di 400~700 mm. In base a ciò, è possibile determinare la distanza tra la testa della macchina di prova e la superficie di rilevamento della saldatura, lasciando uno spazio operativo intorno alla saldatura.

Prima di eseguire il test, è necessario scegliere la direzione di esposizione in base alla forma geometrica e al tipo di giunzione della saldatura, e posizionare correttamente la camera oscura (fissare la pellicola) in questa direzione.

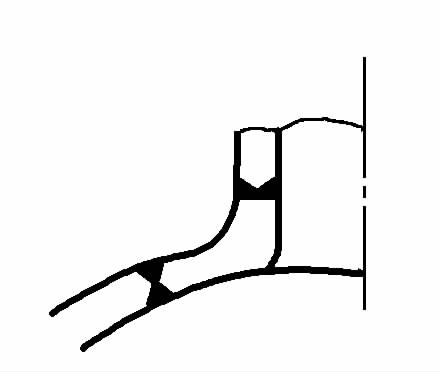

In generale, i giunti di testa sono i più adatti per i test radiografici e possono essere completati con una sola esposizione. I giunti a T e i giunti d'angolo spesso richiedono esposizioni multiple da direzioni diverse per evitare di perdere i difetti. La corretta selezione di vari giunti saldati per fusione da sottoporre a test radiografici è illustrata nella Figura 2-24. Tra questi, la Figura 2-24a è la più adatta per il test radiografico. Tra questi, la Figura 2-24a è un giunto angolare di tipo insert, in cui la saldatura non può essere appoggiata in piano o piegata durante il posizionamento della pellicola.

La Figura 2-24b mostra il giunto di collegamento tra la base e il corpo semplificato. Figura 2-24b 1 e la Figura 2-24b 2 non sono adatti per l'ispezione radiografica, solo Figura 2-24b 3 è adatto all'ispezione radiografica. La Figura 2-24c mostra un giunto a T, dove Figura 2-24c 1 non è adatto per l'ispezione radiografica, e la Figura 2-24c 2 possono essere ispezionati con la radiografia solo attraverso un pezzo sostitutivo (forgiato o fuso, lavorato per taglio).

La transizione nella Figura 2-24d 1 è troppo brusco, rendendo difficile l'ispezione; la transizione nella Figura 2-24d 2 è più uniforme, ma le differenze locali nello spessore della parete influenzano ancora l'ispezione; spostando il giunto nella Figura 2-24d 3 all'esterno dell'area di transizione è la più adatta per l'ispezione radiografica. Figura 2-24e 1 mostra una saldatura di testa non fusa, che non può essere ispezionata con la radiografia, solo Figura 2-4e 2 possono essere ispezionati.

Il progetto del giunto nella Figura 2-24f 2 facilita l'ispezione radiografica. A causa delle differenze di spessore e della curvatura spaziale, la Figura 2-24g 1 non è adatto all'ispezione radiografica, passando alla forma di giunto della Figura 2-24g 2 rende l'ispezione molto più semplice. Il giunto d'angolo della Figura 2-24h, se trasformato in un giunto di testa, può essere completamente ispezionato mediante radiografia.

(2) Giunti di saldatura adatti all'ispezione a ultrasuoni

Per rilevare in modo sensibile i vari difetti all'interno del giunto di saldatura durante l'ispezione a ultrasuoni, la sonda deve avere un'area di movimento sufficiente. L'area di movimento della sonda per l'ispezione a ultrasuoni delle giunzioni di testa è illustrata nella Figura 2-25. La dimensione dell'area di movimento della sonda è determinata dalla formula riportata nella Tabella 2-3.

Tabella 2-3 Determinazione delle dimensioni dell'area di movimento della sonda

| Gamma di spessore della piastra/mm | Formula per il calcolo delle dimensioni dell'area di movimento della sonda | Spiegazione |

| 8~46 | l ≥ 2δK + L | Superficie di rilevamento dei difetti su entrambi i lati della saldatura della parete interna o esterna |

| >46 ~ 120 | l≥δK +L | Superficie di rilevamento dei difetti su entrambi i lati delle saldature della parete interna ed esterna |

Nota: dimensione dell'area di movimento della sonda l in mm; spessore δ dell'oggetto da ispezionare, in mm; lunghezza della sonda L, generalmente 50 mm; valore della tangente K dell'angolo di rifrazione β della sonda angolata, che può essere determinato dallo spessore della piastra, per spessori da 8 a 25 mm, k=2,0-3,0; per spessori da 25 a 46 mm, K=1,5-2,5; per spessori da 46 a 120 mm, k=1,0-2,0.

L'area di movimento della sonda per il rilevamento dei difetti a ultrasuoni di saldature di testa di diverso spessore è illustrata nella Figura 2-26. La dimensione minima dell'area di movimento della sonda l è determinata dalla formula riportata nella Tabella 2-4. La dimensione minima dell'area di movimento della sonda l è determinata dalla formula della Tabella 2-4.

Tabella 2-4 Dimensione minima dell'area di movimento della sonda per il rilevamento di difetti a ultrasuoni di saldature di testa di diverso spessore

| Spessore della piastra /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Angolo di rifrazione della sonda / (°) | 70 | 60 | 45 ,60 | |

| Area di movimento della sonda /mm | lEsterno | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInterno | 0.7 lEsterno | 0.7 lEsterno | 0.7 lEsterno | |

L'area di movimento della sonda per il rilevamento dei difetti a ultrasuoni dei giunti saldati delle bombole dei recipienti a pressione è illustrata nella Figura 2-27, con le dimensioni minime indicate nella Tabella 2-5.

Tabella 2-5 Dimensione minima dell'area di movimento della sonda di prova a ultrasuoni per le saldature delle bombole dei recipienti a pressione

| Spessore della piastra δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

3. Scelta dei giunti per ridurre la corrosione interstiziale

Quando i mezzi corrosivi entrano direttamente in contatto con la superficie metallica, spesso si verifica un'intensa corrosione localizzata nelle fessure e negli angoli vivi. Ciò è dovuto all'accumulo di liquidi e sedimenti stagnanti in queste aree. Questo tipo di corrosione è chiamata corrosione interstiziale.

I metodi per prevenire e ridurre la corrosione interstiziale sono i seguenti:

1) Utilizzare preferibilmente la saldatura di testa, con penetrazione completa della saldatura, e non utilizzare giunti con penetrazione della radice su un solo lato.

2) Evitare le fessure dei giunti e gli angoli acuti, garantire che i liquidi possano essere completamente drenati e facilmente puliti e prevenire il deposito di materiali solidi sul fondo della struttura.

3) Per evitare la corrosione interstiziale, ridurre al minimo l'uso della saldatura intermittente, della saldatura su un solo lato, della saldatura a cordoni e della penetrazione incompleta, e sigillare le fessure di saldatura inevitabili come mostrato nella Figura 2-28.

a) Evitare i vuoti causati da saldatura intermittente, saldatura su un solo lato, saldatura di testa e penetrazione incompleta (indicati dalle frecce).

b) Sigillatura di saldature intermittenti non saldate

c) Spazi vuoti tra i contenitori non posizionati e le scaffalature a sella

d) Aggiungere la saldatura dei nastri d'acciaio

e) Le staffe con saldatura a quattro punti possono ridurre la superficie di appoggio

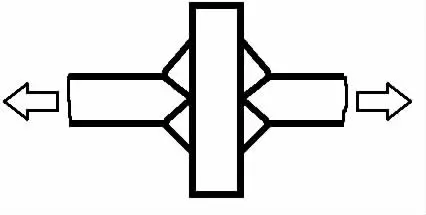

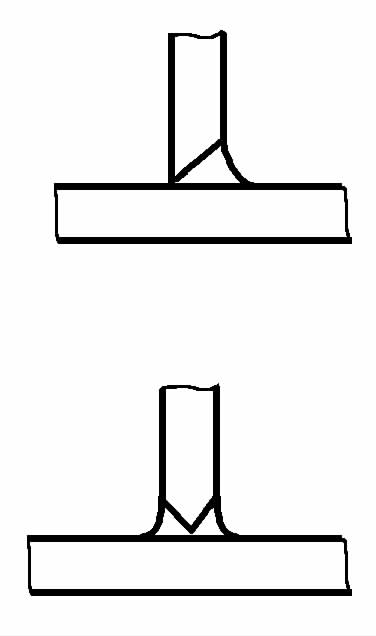

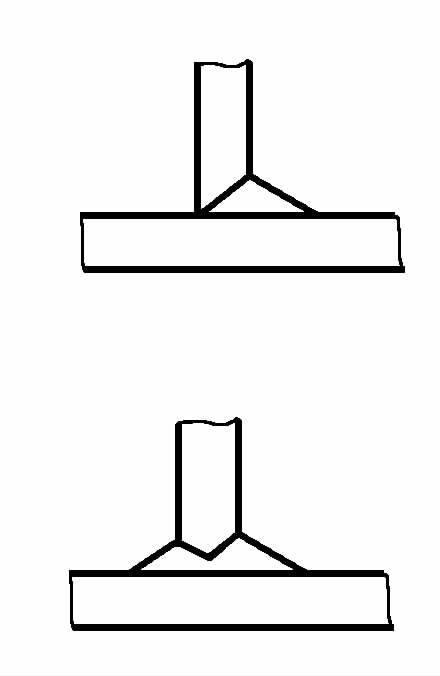

4. Selezione delle articolazioni per evitare la lacerazione lamellare

Per la struttura di saldatura di macchinari di grandi dimensioni o pesanti, vengono spesso utilizzate piastre di acciaio laminato da 30 a 100 mm o anche più spesse per formare le strutture di saldatura. Occorre prestare particolare attenzione alla prevenzione delle lacerazioni lamellari.

La lacerazione lamellare si verifica principalmente nella zona interessata dal calore o nel metallo di base lontano dalla zona interessata dal calore dei giunti di saldatura d'angolo, dei giunti a T e dei giunti trasversali. Per evitare la lacerazione lamellare, è necessario ridurre o evitare le sollecitazioni o le deformazioni di contenimento nella direzione dello spessore della piastra d'acciaio dalla struttura e scegliere una forma di giunzione ragionevole, vedi Tabella 2-6.

Tabella 2-6 Forme di articolazione per prevenire la lacerazione lamellare

| Articolazioni soggette a lacerazioni lamellari | Giunto migliorabile | Descrizione |

|  | La direzione indicata dalla freccia è la direzione in cui possono verificarsi le sollecitazioni di contenimento durante la saldatura o la direzione della forza quando il componente è in funzione. |

|  | Ridurre la sollecitazione da ritiro in direzione dello spessore aprendo una scanalatura o modificando la forma della saldatura, generalmente aprendo una scanalatura sul lato che sopporta la sollecitazione in direzione dello spessore. |

|  | Evitare l'effetto della forza di ritiro della saldatura nella direzione dello spessore della lastra. |

|  | Ridurre la sollecitazione di vincolo dell'ugello nella direzione dello spessore della piastra |

|  | Con la premessa di garantire la piena penetrazione, l'angolo della scanalatura deve essere il più piccolo possibile e, senza aumentare l'angolo della scanalatura, aumentare il più possibile le dimensioni del cordone di saldatura per aumentare l'area di forza della saldatura e ridurre il valore della sollecitazione nella direzione dello spessore. |

|  | Inserti senza lacerazioni lamellari, di solito utilizzando profili laminati. Forma del giunto migliorata, che evita la lacerazione lamellare ed evita anche saldature troppo dense, riducendo la concentrazione delle sollecitazioni. |

|  | Si tratta del collegamento tra l'ugello e il mantello nel recipiente a pressione, con l'utilizzo di inserti per il rinforzo dei fori nel giunto, che possono anche ridurre la lacerazione lamellare e la concentrazione di tensioni sulla saldatura. |

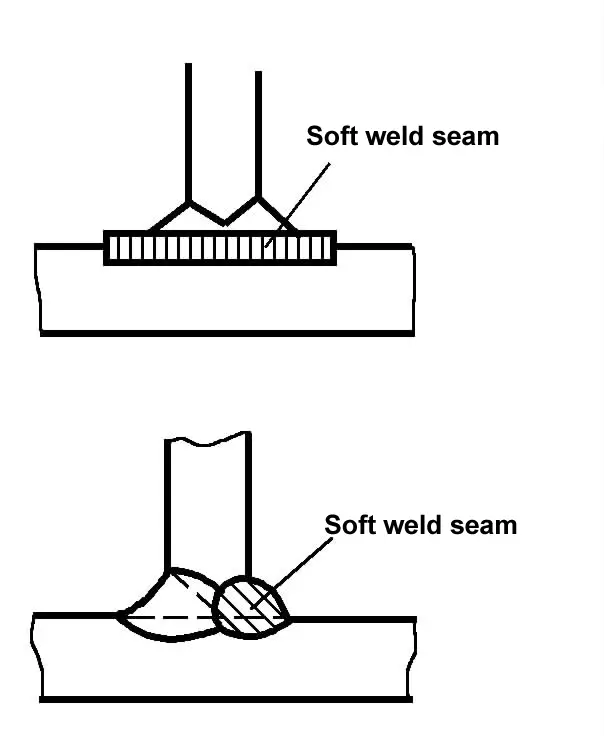

|  | Utilizzare saldature morbide con buona plasticità per alleviare le sollecitazioni nella direzione dello spessore del metallo di base. La figura superiore è uno strato di transizione di metallo morbido depositato sulla superficie da saldare; la figura inferiore è una saldatura di metallo morbido sul lato da saldare per primo. |