A causa delle diverse forme, dimensioni, requisiti di precisione, volumi di produzione e proprietà dei materiali dei pezzi stampati, una serie di processi di stampaggio viene impiegata. Le operazioni di stampaggio possono essere essenzialmente classificate in due tipi principali: processi di tranciatura e di formatura.

La tranciatura si riferisce alla forza esercitata sulle lamiere metalliche che provoca una sollecitazione superiore alla resistenza al taglio del materiale, provocando tosatura o di taglio localizzato.

L'obiettivo durante il processo di stampaggio consiste nel separare il pezzo (o grezzo) dalla lamiera lungo una linea di contorno predeterminata. A seconda della qualità della sezione trasversale richiesta, la tranciatura può essere ulteriormente suddivisa in tranciatura convenzionale, che separa per rottura, e tranciatura di precisione, che separa per deformazione. Ogni processo comprende varie forme di taglio, come la rifilatura, il taglio dei bordi e la punzonatura.

I processi di formatura si verificano quando lo spezzone viene sottoposto a forze esterne che superano il limite di snervamento del materiale, provocando una deformazione plastica e modellando il pezzo in una forma specifica senza che si verifichino cricche. Esistono molti tipi di processi di formatura, tra cui la piegatura, l'imbutitura, l'estrusione a freddo e il rigonfiamento.

Per migliorare ulteriormente l'efficienza della produzione di stampaggio, è comune combinare due o più operazioni di base in un unico processo, noto come operazione composta. Alcuni esempi sono la tranciatura → punzonatura, la tranciatura → imbutitura profonda → taglio dei bordi e la tranciatura → punzonatura → piegatura. Queste operazioni composte sono adattate ai requisiti effettivi del pezzo, spesso ottenuti migliorando la struttura dello stampo.

Gli stampi utilizzati per le operazioni composte sono noti come stampi composti. Si tratta di un tipo di stampo promettente ed efficiente che può migliorare significativamente l'efficienza produttiva, ridurre i costi dei pezzi e facilitare la produzione automatizzata.

In sintesi, le operazioni di stampaggio possono essere classificate nei seguenti due tipi fondamentali in base alla modalità di deformazione:

1) Processi di tranciatura, che comprendono il taglio, la troncatura, la tranciatura, la punzonatura, l'intaglio, il taglio dei bordi, la rifilatura, la rasatura, il taglio dei dischi, il taglio dei rulli, taglio a cesoiae taglio, come indicato nella Tabella 1-1.

Tabella 1-1 Processi di separazione

| Nome dell'operazione | Diagramma schematico | Caratteristiche e applicazioni |

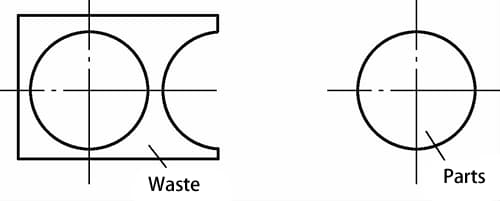

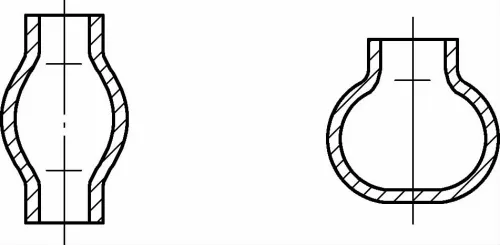

| Oscuramento |  | Punzonando con uno stampo lungo una curva di contorno chiusa, la sezione punzonata diventa il pezzo, che viene utilizzato per la produzione di componenti piatti di varie forme. |

| Punzonatura |  | Punzonando con una matrice che segue una curva di contorno chiusa, la sezione punzonata è uno scarto. |

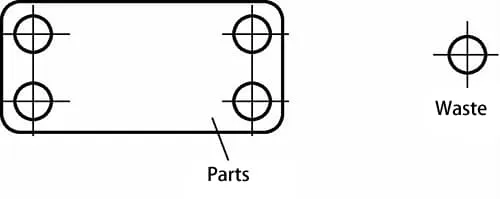

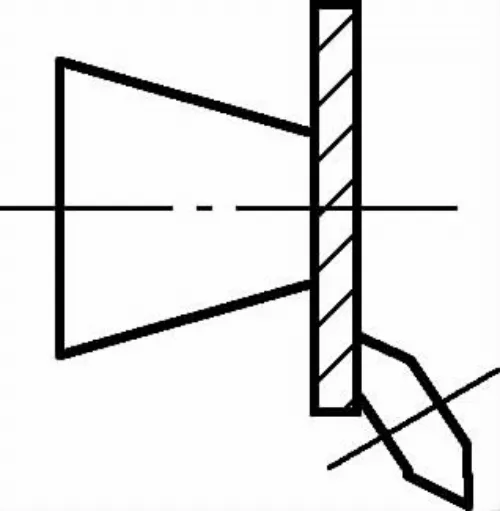

| Taglio |  | Utilizzo di forbici o di una fustella per tagliare lungo una linea di contorno aperta, comunemente utilizzata per la lavorazione di componenti piatti di forma semplice. |

| Rifilatura |  | Rifinitura dei bordi dei pezzi formati per renderli più ordinati o per tagliarli in forme specifiche. |

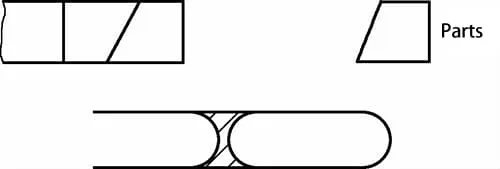

| Taglio |  | I semilavorati formati per stampaggio vengono tagliati in due o più parti, spesso utilizzate dopo lo stampaggio accoppiato o raggruppato di componenti simmetrici. |

I processi di formatura comprendono l'estrusione a freddo, la piegatura, l'imbutitura, la flangiatura, il rigonfiamento, l'incollaggio, la laminazione, l'arricciatura, la goffratura e lo stampaggio, come indicato nella Tabella 1-2.

Processo di formatura Tabella 1-2

| Nome del processo | Diagramma schematico | Caratteristiche e applicazioni |

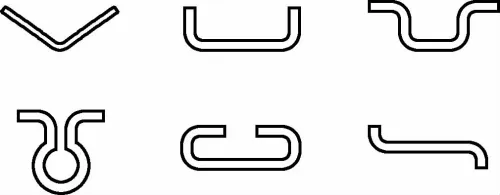

| Piegatura |  | La piegatura della lamiera lungo una linea retta per creare varie forme consente la lavorazione di pezzi complessi. |

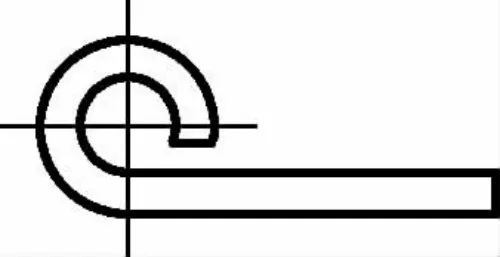

| Rotolamento |  | La laminazione dell'estremità della lamiera in una testa rotonda quasi chiusa viene utilizzata per produrre pezzi simili a cerniere. |

| Torsione |  | Torsione di semilavorati punzonati con un angolo specifico. |

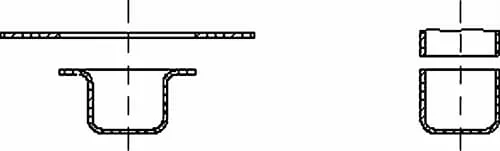

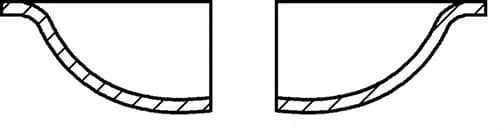

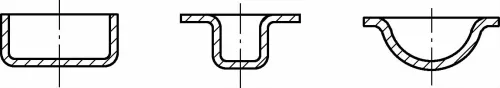

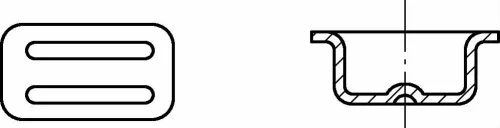

| Disegno profondo |  | Formare gli sbozzi di lamiera in vari pezzi cavi con un determinato volume. |

| Assottigliamento e imbutitura |  | Ulteriore lavorazione di semilavorati cavi imbutiti in pezzi con una base più spessa delle pareti laterali. |

| Piercing |  | Punzonatura di sbozzi di lamiera preforata o di lamiera non perforata per creare bordi verticali. |

| Flangiatura |  | Formare i bordi dei semilavorati in lamiera in bordi verticali lungo curve o archi. |

| Curvatura del disegno |  | Realizzare la deformazione di flessione sotto l'azione combinata di forze di trazione e momenti flettenti per produrre pezzi di alta precisione. |

| Rigonfiamento |  | Formatura di pezzi con varie forme di superficie spaziale curva sotto sforzo di trazione biassiale. |

| Ondulato |  | Creazione di sporgenze e rientranze di varie forme sulla superficie di pezzi grezzi o parti in lamiera utilizzando metodi di formatura ad alto rilievo. |

| Svasatura |  | Espansione delle dimensioni radiali di un'estremità di un pezzo cavo o di un pezzo tubolare. |

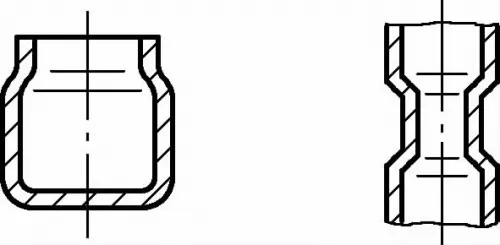

| Colloquio |  | Riduzione delle dimensioni radiali di un'area specifica di un pezzo cavo o di un pezzo tubolare. |

| Formatura a rotazione |  | Formare gradualmente gli sbozzi con i rulli in stato di rotazione. |

| Raddrizzamento |  | Correzione della forma dei pezzi per migliorare la precisione dimensionale dei pezzi formati o per ottenere piccoli raggi di curvatura. |