半径計算機の紹介

半径計算機の目的

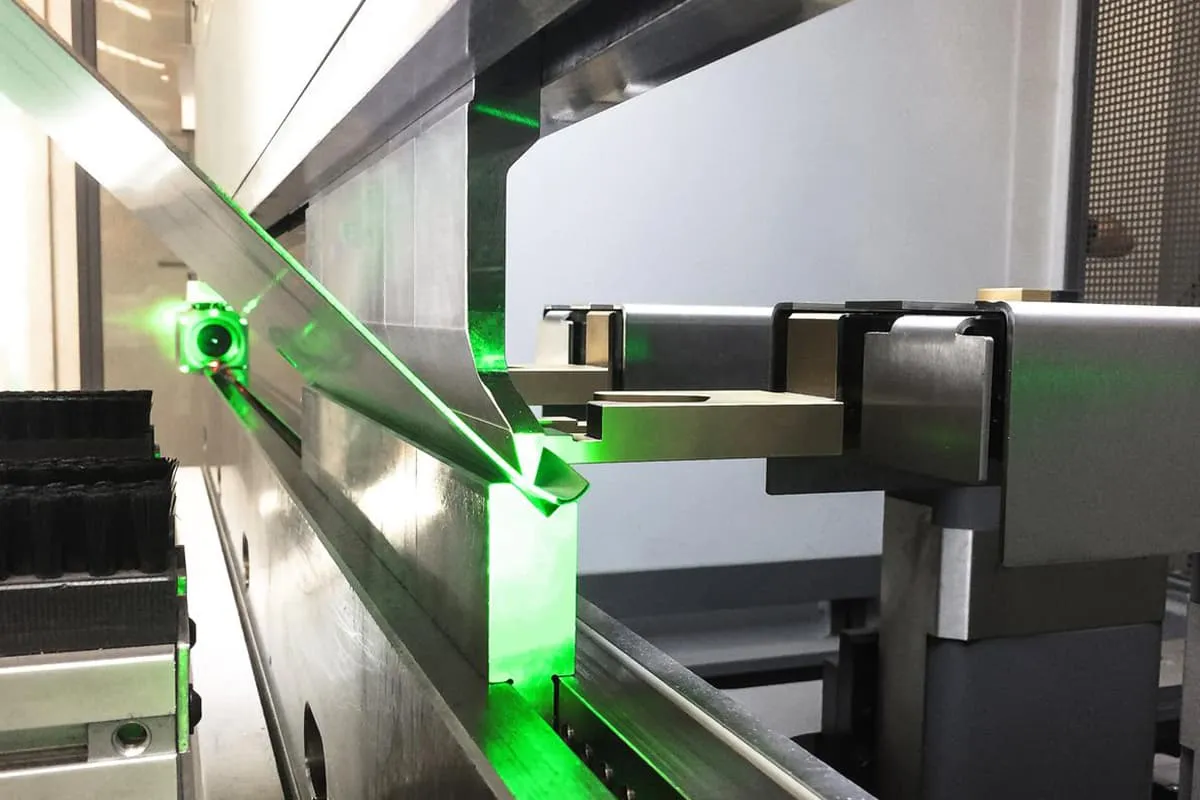

半径計算機は、金属成形業界の専門家がプレスブレーキで作業する際に重要なパラメータを見積もるのに役立つように設計されています。材料の特性と希望する曲げ角度を考慮して、必要な力(トン数)と曲げ半径を決定するのに役立ちます。

この貴重なツールは、正確で効率的なプロジェクト計画を保証するために不可欠です。信頼性の高い見積もりを提供することで、オペレーターはプレスブレーキの過負荷やパワー不足を防ぐことができます。

の内部半径R プレスブレーキ プレスブレーキ半径計算機を使用すると、最も正確なデータを得ることができます。

最小曲げ半径

| いや。 | 材料 | 最小曲げ半径 |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、冷延) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn、660SiMn、1Cr17Ni7、1Cr17Ni-Y、Cr17Ni-DY、 SUS3010Cr18Ni9、SUS302 | 2.0t |

- 曲げ半径は曲げ部分の内半径、tは材料の肉厚。

- tは材料の肉厚、Mは焼鈍状態、Yは硬質状態、Y2は1/2硬質状態である。

1.曲げ半径

曲げ変形の度合いは、相対曲げ半径(r/t)で表される。この値が小さいほど変形は大きくなる。相対曲げ半径(r/t)の値がある程度小さくなると、板金の外側の繊維が材料の最大許容変形量を超え、引張破断の損傷が生じる。

曲げ加工中に亀裂が生じないようにするには、変形の程度を制限する必要がある。 板金の曲げ変形 - 最小相対曲げ半径(r/t)。

一方、最小曲げ半径(r分/どのような材質の場合でも、曲げ加工にこの最小半径を使用することは、一般的にお勧めできません。曲げ半径は可能な限り大きくする必要があるが、あまり大きくし過ぎると、曲げ半径が大きくなる可能性がある。 スプリングバック.

スプリングバックの影響により、曲げ加工された部品の形状や寸法精度を保証することは困難である。そのため、曲げ半径は大きすぎても小さすぎてもダメで、適切な選択が必要です。

1.1 最小曲げ半径に影響を与える要因

1.材料の機械的特性の影響

曲げ加工される板金は、十分な塑性を持ち、降伏強度が比較的低く、弾性率が高いことが望ましい。高い塑性率は、曲げ加工中に亀裂が生じない(すなわち、シートメタルの最小曲げ半径が小さい)ことを保証する。降伏強度が低く、弾性率が高いほど、正確な曲げ形状が得やすくなる。材料の厚みが増す(tが大きくなる)と、最小曲げ半径も大きくなる。

2.曲げ中心角の影響(α)

理論的には、曲げ変形の程度はr/tにのみ関係する。しかし、実際の曲げ加工では、曲げ中心角(α)が小さいと曲げ変形が小さくなり、隣接する部分(曲げ変形部)の引張変形が大きくなることがある。

したがって、許容される最小曲げ半径も小さくなる可能性がある。例えば、曲げ中心角(α)が120°~130°の場合、r分 は、曲げ中心角(α)が90°の場合よりも30%~50%大きい。aが90°未満の場合、r分 を20%減らすことができる。

3.剪断面の板幅と硬化層の影響

シートの幅が大きくなると、最小曲げ半径も大きくなる。しかし、シート幅が(8~10)t程度まで大きくなると、この効果は減少する。

曲げ前のブランクは通常、次のようにして得られる。 剪断 剪断された表面には加工硬化層があり、これが材料の塑性を低下させ、最小曲げ半径を増大させる。したがって、非常に小さな曲げ半径が要求される場合は、曲げ加工前に焼鈍工程を入れ、ブランクの硬化層を除去する必要がある。

4.曲げ線方向の影響

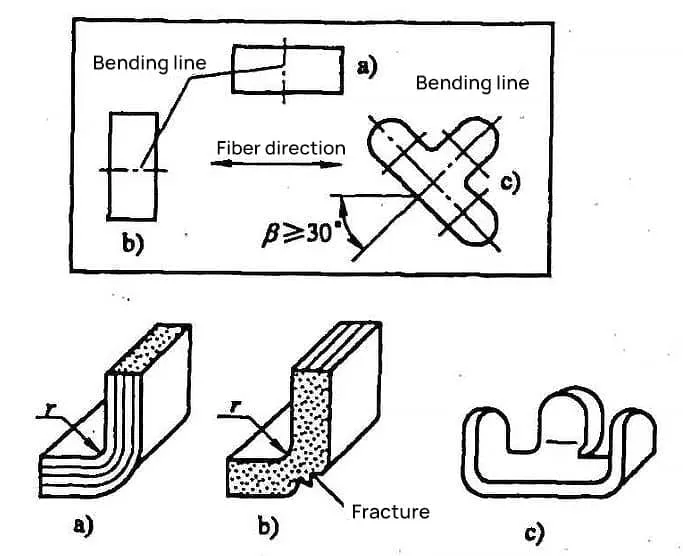

ほとんどのシートは 金属 曲げ用シートを圧延すると、繊維状構造を示し、厚さ方向とシートの平面の機械的性質に異方性がある。曲げ線が圧延(繊維)方向に垂直な場合、シートの最小曲げ半径は小さくなる。

曲げ線が圧延(繊維)方向と平行な場合、シートの最小曲げ半径は大きくなる。黄銅やリン青銅のような異方性の大きい材料では、曲げ線の方向に特に注意を払う必要がある。

したがって、打ち抜きレイアウトの際には、圧延方向を考慮する必要がある。曲げ線が圧延方向に垂直な場合の曲げ半径(r)を図1aに、曲げ線が圧延方向に平行な場合の曲げ半径(r)を図1bに示すが、ここで割れが発生する。

したがって、曲げ線が圧延方向に対してできるだけ垂直になるようにレイアウトする必要がある。曲げ線が互いに垂直になるように小さい部品を曲げる場合、図1cに示すように、曲げ線とシートの圧延方向との間の角度(β)は、レイアウト中に30°より大きくする必要があります。

5.ブランク材表面と剪断品質の影響

部品のブランク材に欠陥があったり、せん断断面が滑らかでなかったり、バリがあったり、品質が悪かったりすると、応力集中が起こり、破断の原因になる。このとき、最小曲げ半径を適切に大きくする必要がある。

曲げ加工前にバリを取り除くか、バリのある側をパンチの加圧部位に向けて配置すれば、破断の可能性を減らすことができる。せん断品質は、幅の狭いブランク材の曲げ加工に大きな影響を与えます。ブランク材の幅が大きくなると、その影響は徐々に小さくなります。

1.2 最小曲げ半径の決定

板金の最小曲げ半径に影響を与える要因は数多くあり、極めて複雑である。最小曲げ半径を理論的な方法で正確に計算することは難しく、実用上の意義はない。

そのため、実生産で一般的に使用される最小曲げ半径は、通常、実験的手法によって決定される。一般的に使用されるシートメタルの最小曲げ半径(すなわち内側円弧の半径)の実験データ、r分表4-1に示す。

表1:板金の最小曲げ半径(単位:mm)

| 素材 | アニール状態 | 冷間加工硬化状態 | ||

| ベンドラインの位置 | ||||

| 垂直圧延方向 | 平行圧延方向 | 垂直圧延方向 | 平行圧延方向 | |

| 08, 10, Q195, Q215 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30, Q255 | 0.2t | 0.6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| アルミニウム | 0.1t | 0.35t | 0.5t | 1.0t |

| 純銅 | 0.1t | 0.35t | 1.0t | 2.0t |

| ソフト・ブラス | 0.1t | 0.35t | 0.35t | 0.8t |

| セミハード・ブラス | 0.1t | 0.35t | 0.5t | 1.2t |

| リン青銅 | – | – | 1.0t | 3.0t |

注:

- 曲げ線が圧延方向に対してある角度を持っている場合、その角度の大きさに応じて、垂直から圧延方向と平行までの間の値を使用することができる。

- パンチングやトリミングで未焼鈍の細長いストリップを曲げる場合は、焼入れ金属として扱う必要がある。

- 曲げ加工では、バリのある側が曲げの内側になるようにする。

- 表中の「t」は板金の厚さを表す。

- Q255 等級は GB/T 700-2006 で廃止された。

1.3 限界曲げ変形の程度を改善する技術

一般に、最小曲げ半径r分 にとって 曲げ部品.純粋に技術的な観点からは、一般的な要件はr≧tであり、厚い材料ではr=2tである。製品構造上必要な場合のみ、最小曲げ半径の許容値を使用する。

必要な部品の曲げ半径<r分素材の塑性を向上させる技術(焼きなまし、熱間曲げ加工など)や、ブランクの切断面をトリミングまたは研磨することに加えて、次のような対策を採用することができる:

1)成形工程を増やし、曲げ半径rを徐々に小さくすることで、曲げ変形面積を大きくし、外側の金属層の伸び率を小さくして、曲げ部品の必要な内側コーナー半径を確保する。例えば、2段階の曲げ工程を使用する:最初の曲げで大きな曲げ半径を使用し、その後アニール(応力除去)し、部品の要求コーナー半径に従って2回目の曲げを行う。

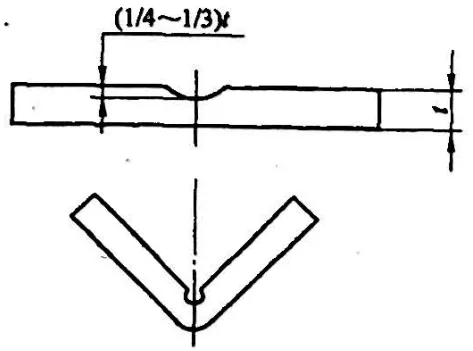

2) 厚い材料の場合、図2に示すように、曲げ部分の要件を確保するために、曲げ部分の材料の厚さを減らすプロセス溝から始めることが不可欠である。

2.曲げられた部品のまっすぐな端の高さ

曲げ加工中、曲げられた部品のエッジを非常にまっすぐにする必要がある場合は、エッジの高さHを2より大きくする必要がある。

H<2tの場合、曲げ金型における曲げ端の接触面が小さすぎるため、十分な曲げモーメントや矯正力を成形することが難しく、正確な曲げ部形状を得ることが難しい(あるいは曲げ成形が不可能)。

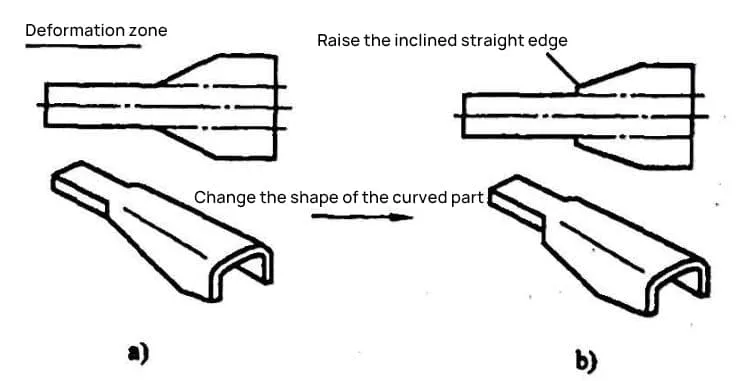

したがって、H<2tの場合は、図3に示すように、あらかじめ加工溝を開けるか、直刃の高さ寸法を大きくしておき、曲げ成形後に余分な材料を切断する必要がある。

図4aに示すように、曲げ部の直刃に角度があり(図4参照)、その角度が変形領域内にある場合、直刃の高さが2t未満の部分を所望の程度に曲げることは不可能であり、また、割れが発生しやすい。そのため、図4に示すように、部品の形状を変更し、アングルの直線エッジの大きさを大きくする必要がある。