プレス機によるブランキングは、シャーリングダイを通して行わなければならない。シャーリング工程では、基本的にシャーリングダイ・ブランキングとシャーベッド・ブランキングに根本的な違いはない。シャーリングダイとシャーベッドの刃のデザインは基本的に同じです。

I.シャーリングダイの構造的特徴と分類

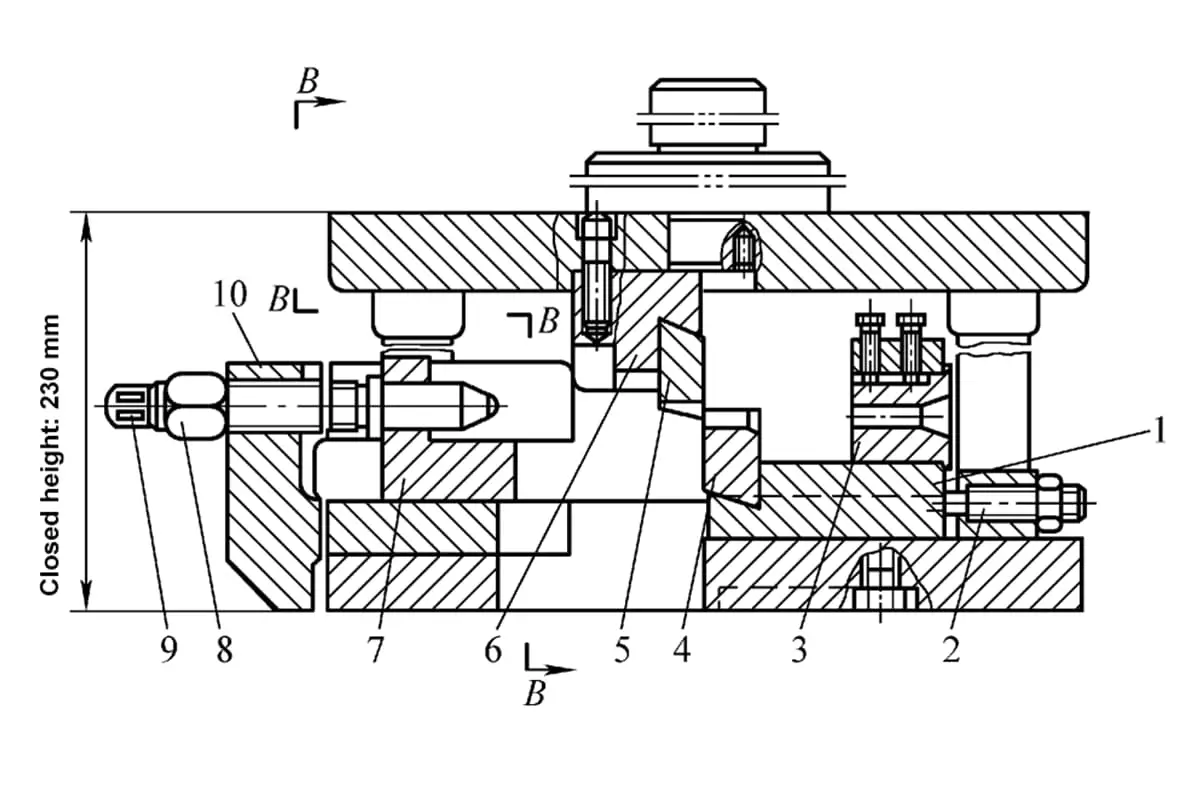

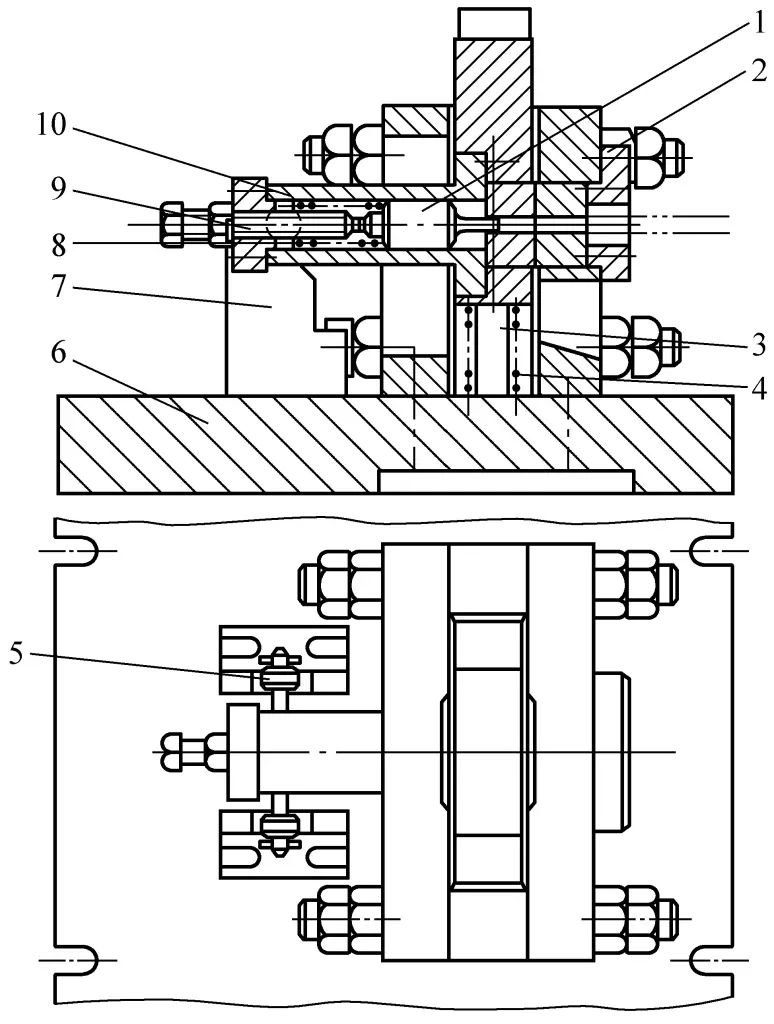

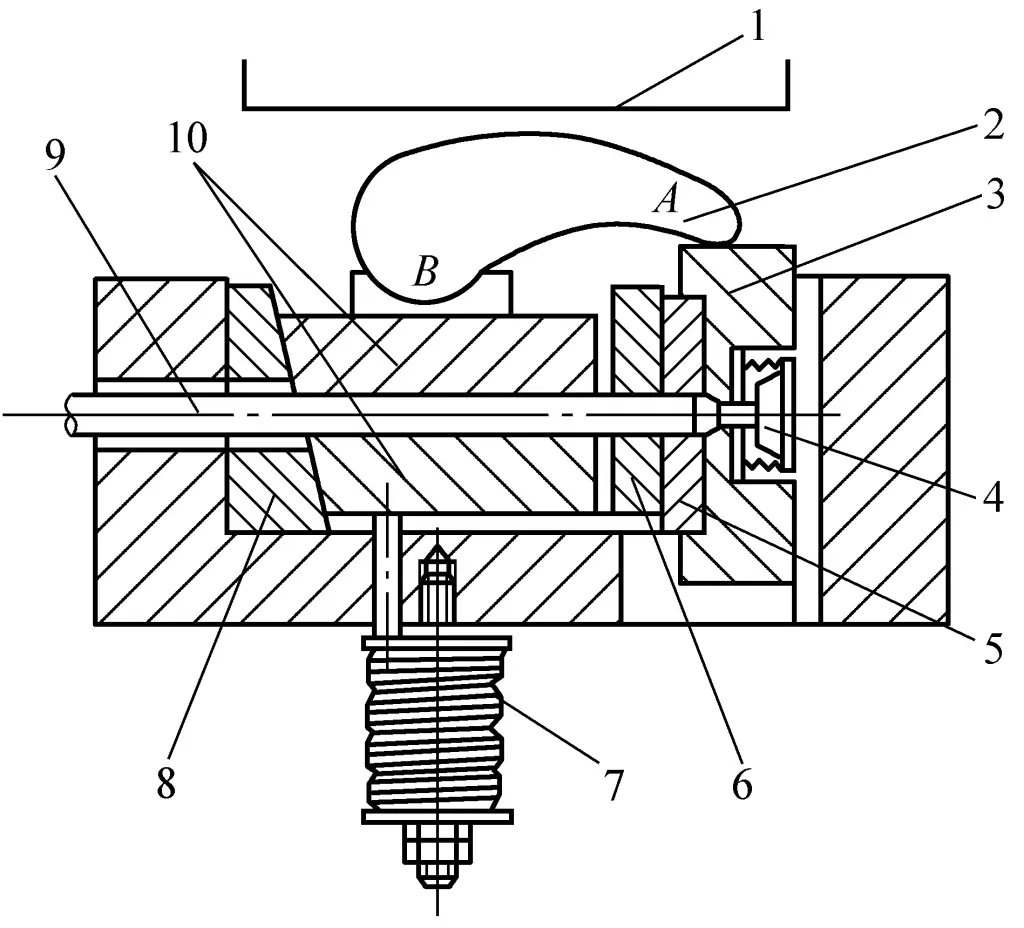

- 1-ベースプレート

- 2-ストップピン

- 3-ガイドブッシュ

- 4,5-下ブレード、上ブレード

- 6-上部ツールホルダー

- 7スライダー

- エイトナッツ

- 9スクリュー

- 10-ブラケット

- 11,12-上部、下部プレッシャープレート

- 13-下部ツールホルダー

1.シャーリングダイの構造特性(表1参照)

表1 構造的特徴 剪断 采の目

| 基本コンポーネント | 特徴 |

| 1) 移動刃をクランプする上型板と固定刃をクランプする下型板 2) 上型プレートのガイド装置 3) カットブランクの長さを制御するための位置決めブロック装置 4) 切断時にロッドが反転するのを防ぐクランプ装置 | 1)切断精度はシャーリングベッドより高く、切断径は一般的にΦ40mm以下である。 2) 剪断力に基づいて機器を選択する場合、プレスの公称トン数だけでなく、使用されるプレスの荷重曲線も考慮すべきである。 |

2.シャーリングダイの分類(表2参照)

表2 シャーリングダイの分類

| 分類方法 | タイプ | 金型構造 |

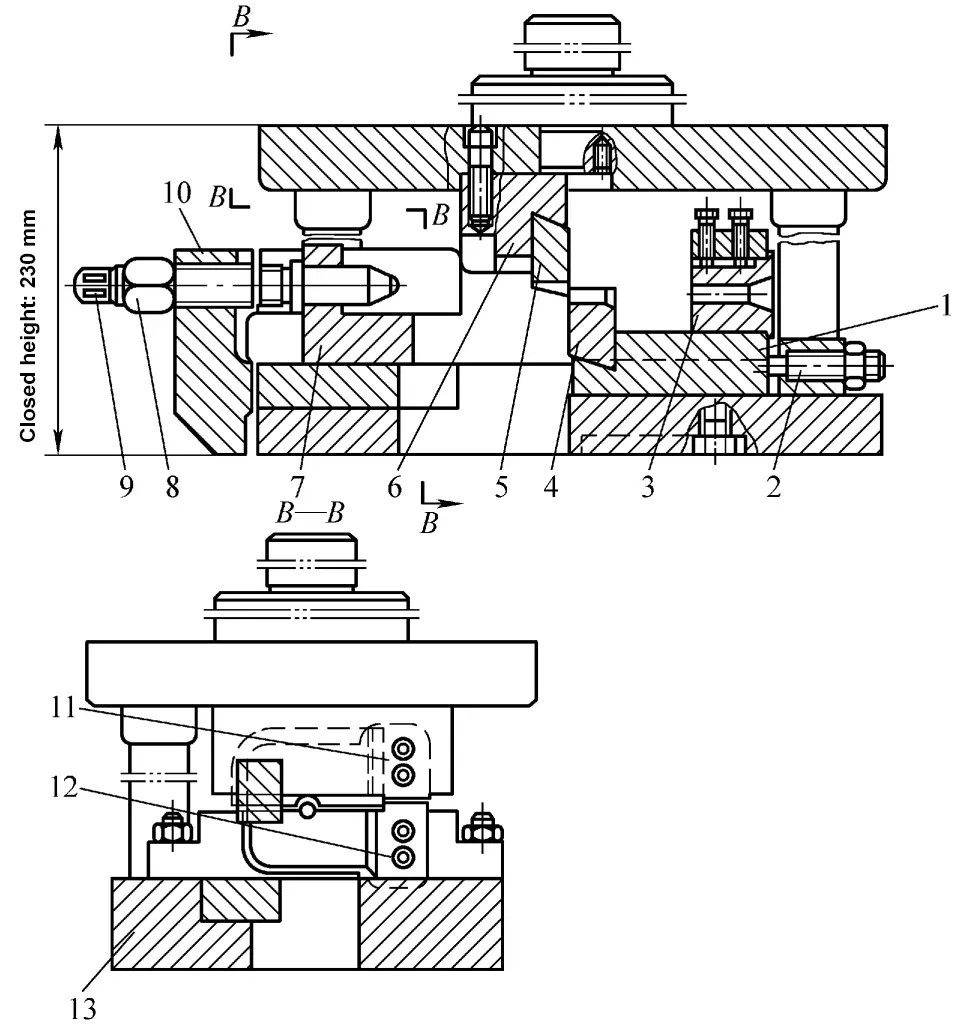

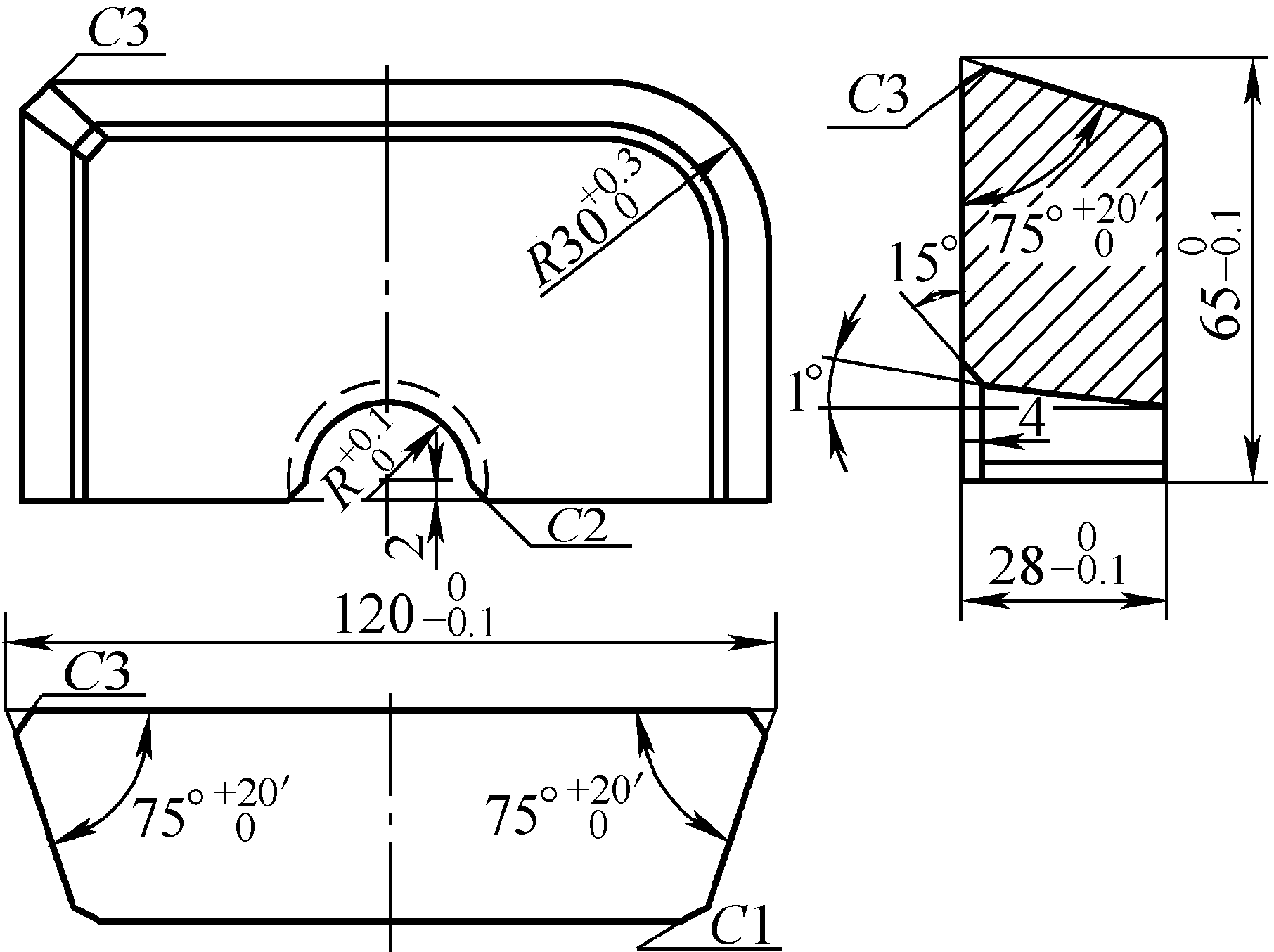

| 溝構造による | シャーリング全般 | 1)オープンシャーリングダイ(図1参照) 2) 半閉鎖シャーリングダイ(図2参照) 3) 閉じたシャーリングダイ(図3参照) |

| 精密シャーリング | 1) 高速ハンマーシャーリングダイ(図4参照) 2) ラジアルクランプシャーリングダイ(図5参照) 3) 差動シャーリングダイ(図6参照) 4) 軸圧シャーリングダイ(図7参照) 5) 等質量剪断(表5参照) | |

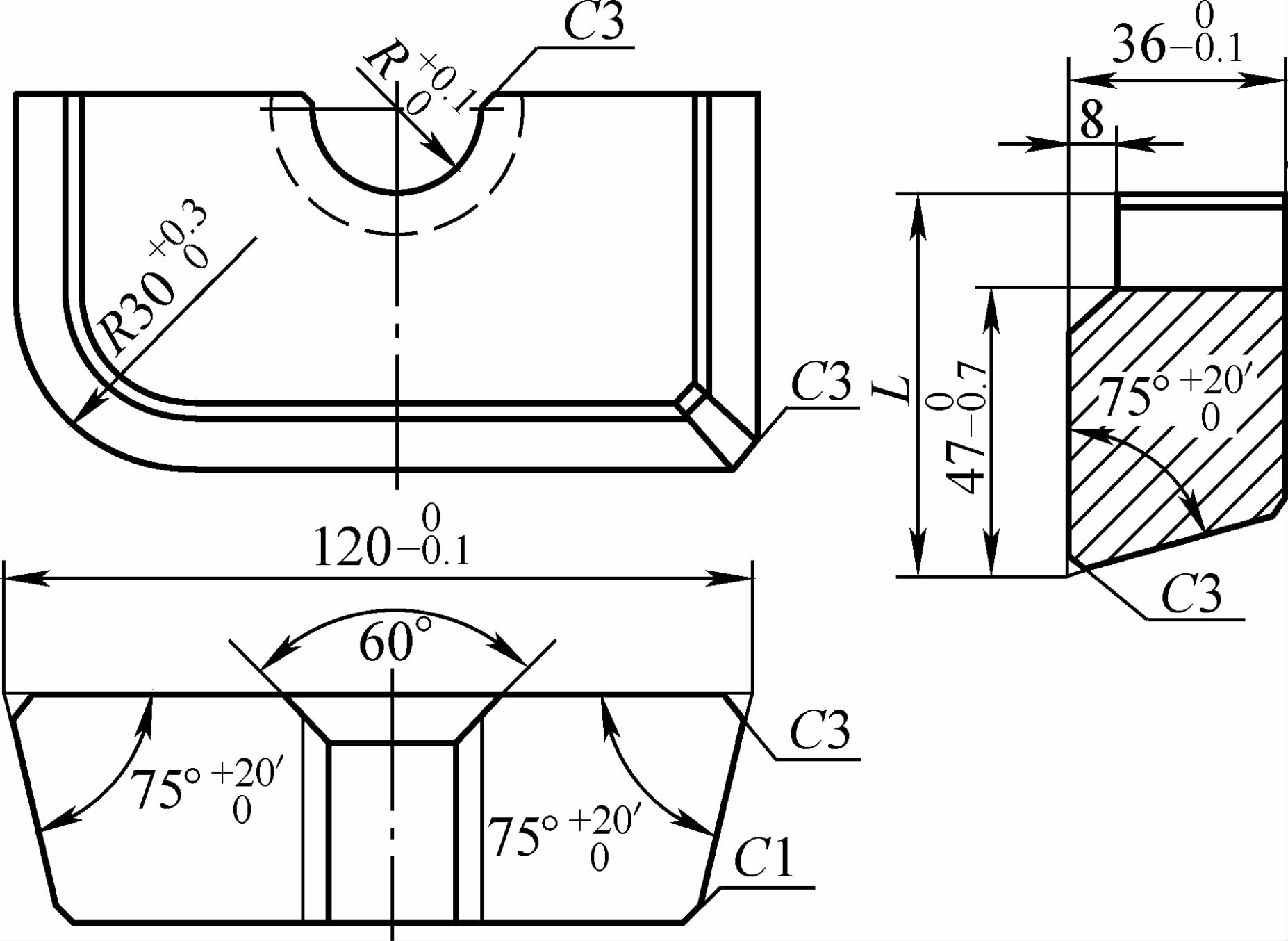

| タイプ別スロット数量 | 1) シングル型スロットシャーダイ(図8参照) 2) ダブルタイプスロットシャーダイ(図9参照) 3) マルチタイプスロットシャーダイ(図10参照) | |

1-ベースプレート 2-ブラケット

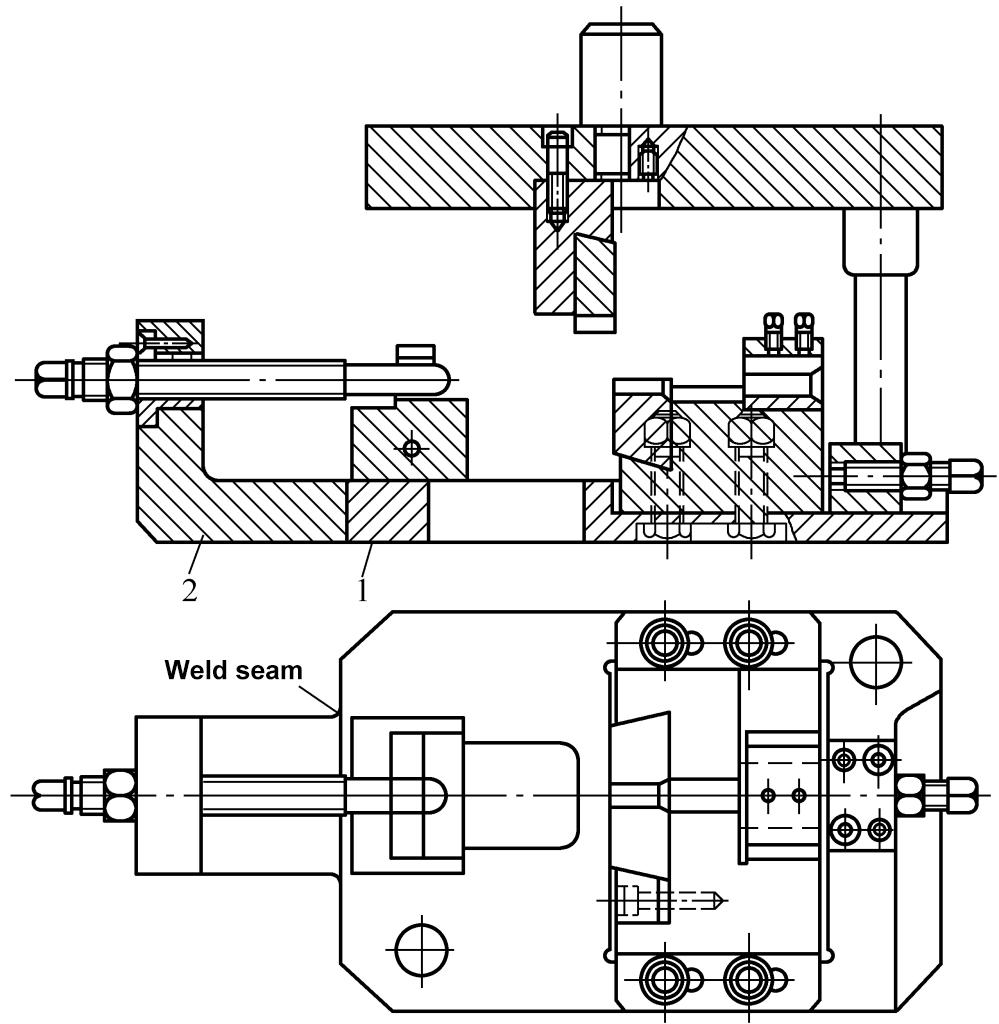

注:1.この図は、500kNプレスに使用されるシャーダイの図であり、その構造は、ブラケット2がベースプレート1に溶接されている以外は、基本的に表1の添付図と同じである。

2.熱間圧延された棒材をせん断する場合、刃先半径は表3に従って選択することができる。ガイドスリーブのサイズDは表4に従って選定する。

表3 ブレードエッジ半径寸法(単位:mm)

| 棒の直径 d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

表4 ガイドスリーブ径寸法(単位:mm)

| 棒の直径 d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

表5 等質量剪断

| シリアル番号 | 方法 | 説明 |

| 1 | 計量方法 | 電子秤を使用してビレット質量の最初のセクションを計量し、与えられたビレット質量との差に基づいてストッパー位置を自動的に補正する。近年の電子秤の高精度化により、ビレット質量の精度は十分に管理できる。しかし、国産材の頭部は不規則であることが多く、精度に影響を与える。ブランクの2段目の質量を測定する方法は、質量を等しくするという目的を達成するために用いることができる。 |

| 2 | 棒材の断面積測定方法 | 剪断前に棒材の断面積を測定し、必要なビレット長さを算出してストッパー位置を自動調整する。一般的には、棒材の断面積を測定する装置を、棒材が供給されるローラコンベヤの他端に設置し、剪断前に測定する。 |

| 3 | 総合計量法 | 剪断前に、2台の電子秤でバー全体の重量を測定し、バーの全長を測定して必要なビレットの長さを計算し、ストップ・ブロックの位置を調整します。 |

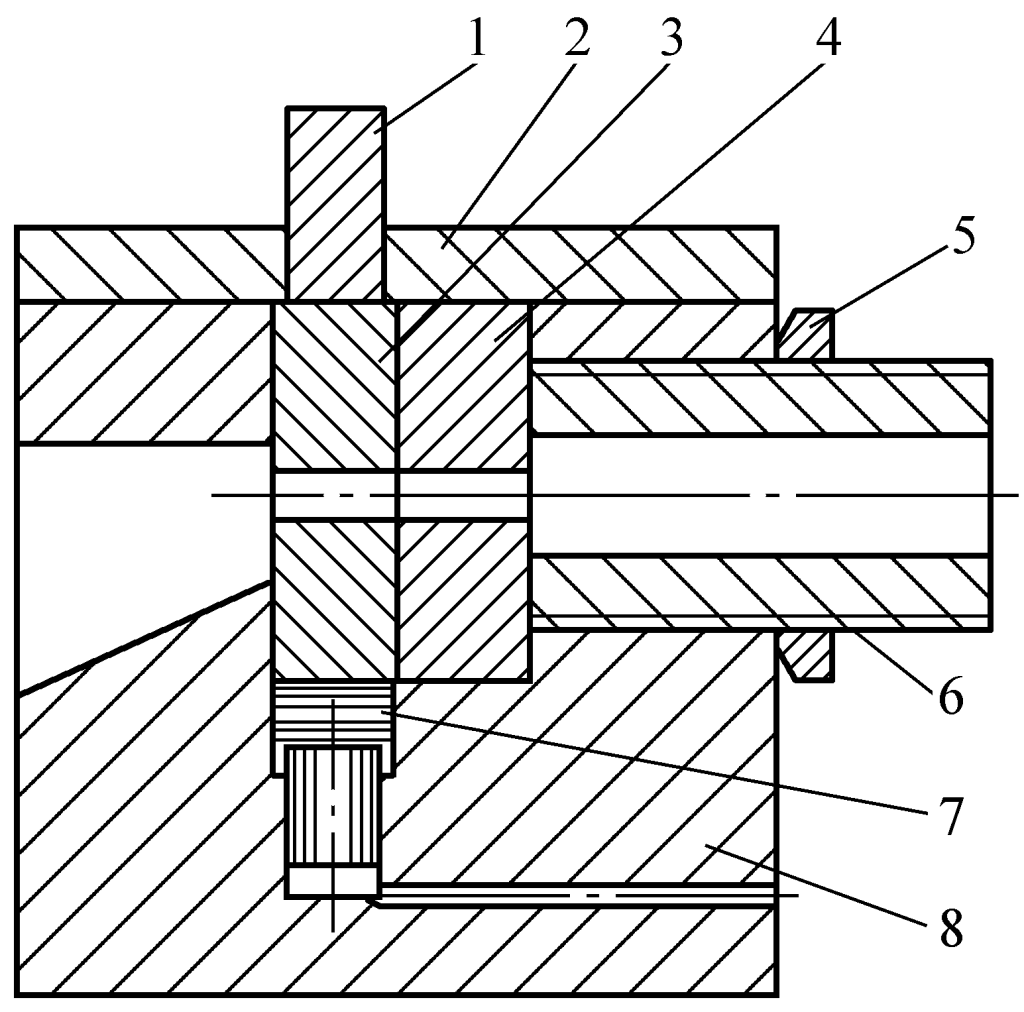

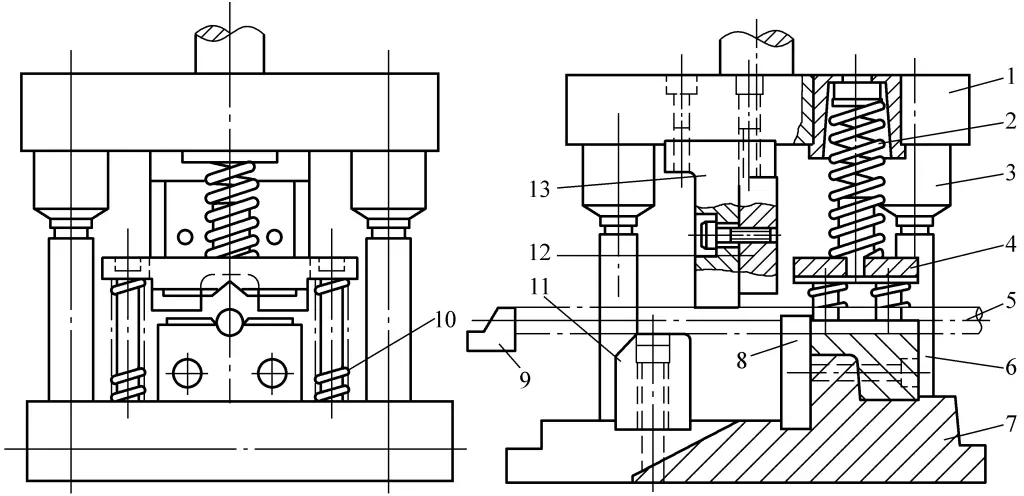

- 1-上部テンプレート

- 2-上ナイフホルダー

- 3-アッパーナイフ

- 4ベース

- 5-サポートプレート

- 6-作業台

- 7-マテリアル・ストップ・ブラケット

- 8バッフル

- 9-ガイドブロック

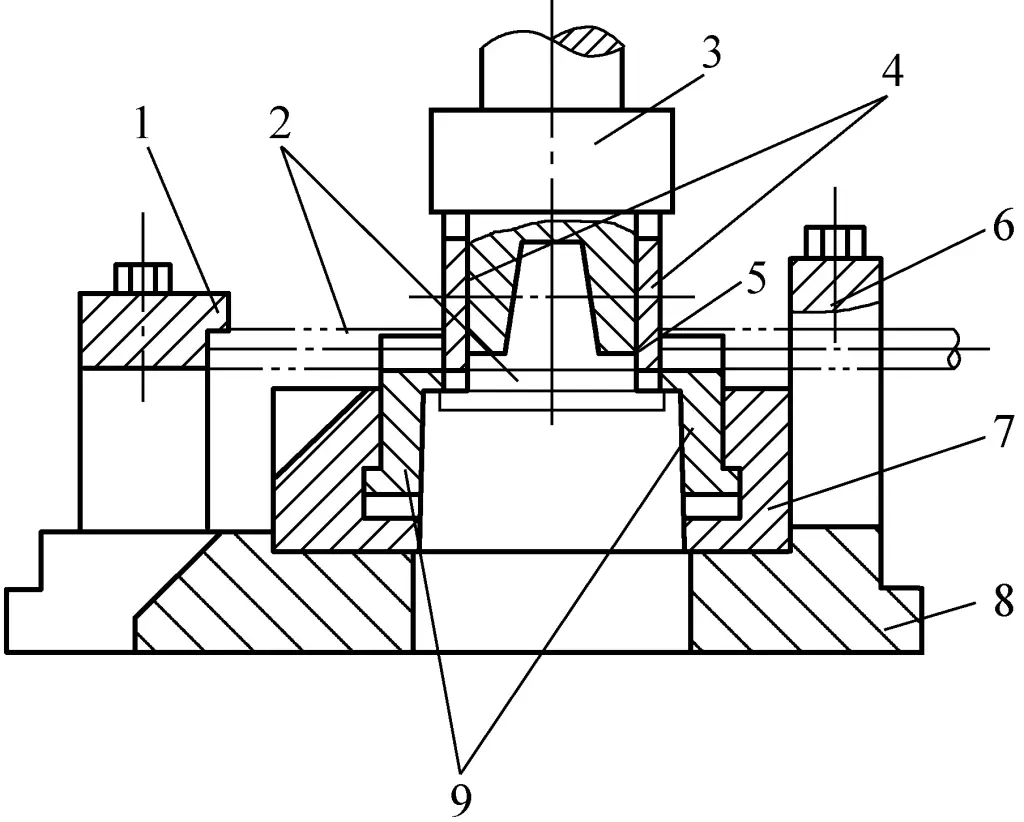

- 1-ポジショニング・ブロック

- 2スペーサー

- 3-スプリング・コア・ロッド

- 4-リターンスプリング

- 5ローラー

- 6-下部テンプレート

- 7傾斜プレート

- 8スリーブ

- 9ボルト

- 10-春

1パンチ

2-カバープレート

3-動くブレード

4-固定ブレード

5-調整ナット

6-調整ネジチューブ

7バッファ・デバイス

8-ダイホルダー

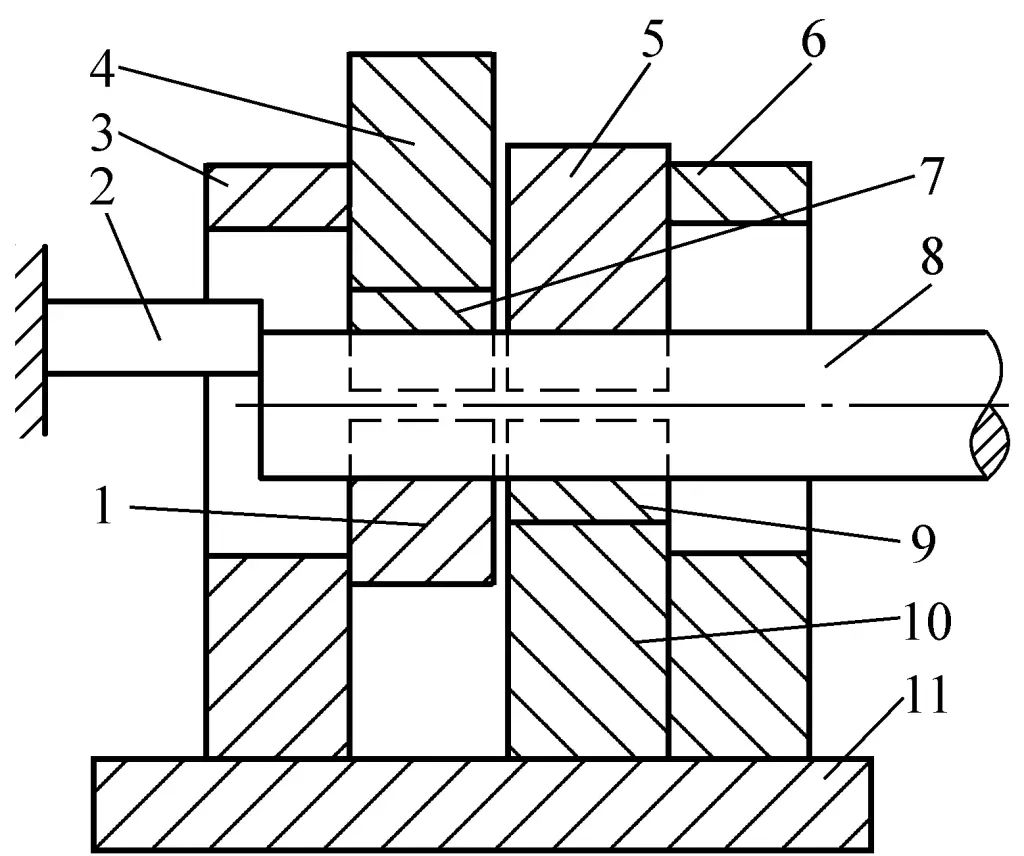

1-動翼プレッシャーブロック

2-ポジショニング・ブロック

3-フロント・ウォール・プレート

4-ブレードホルダー

5-固定ブレード圧力ブロック

6-リアウォールプレート

7-動くブレード

8バー・ストック

9-固定ブレード

10-固定ブレードホルダー

11-ベースプレート

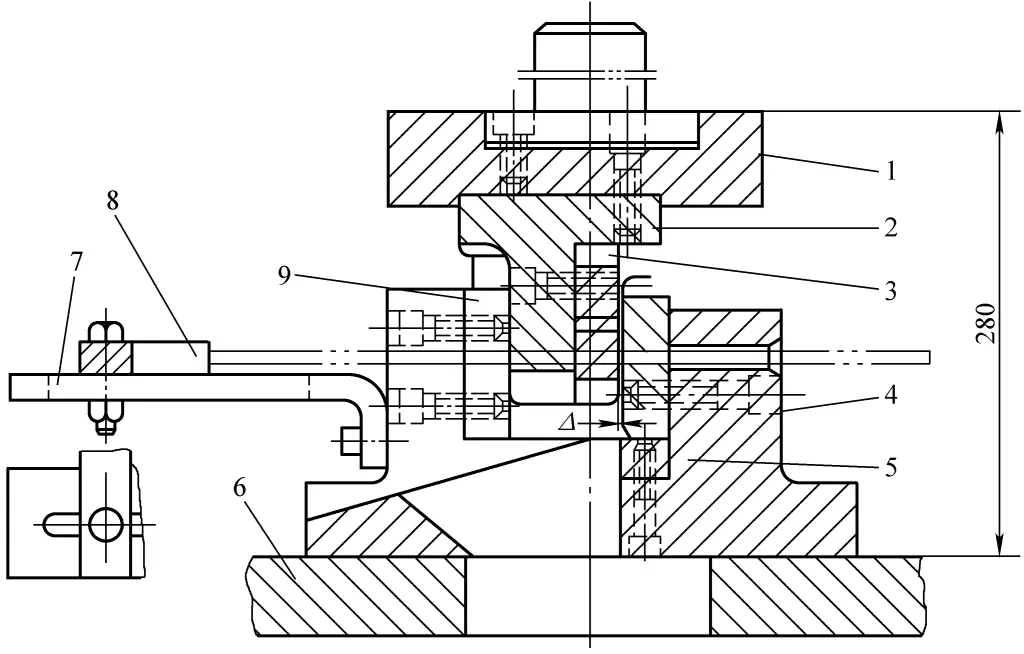

1-トッププレート

2-リア・スラントアイアン

3-リアウェッジ

4バーストック

5、10-スプリング

6-リアクランプ(埋め込みブレード付き)

7-ベースプレート

8-フロント傾斜アイアン

9-フロントウェッジ

11-フロントクランプ(埋め込みブレード付き)

注)1 差動シャーリングダイの作用工程:トッププレート1と前後の傾斜アイアン8、2は最も高い位置にあり、前後のクランプ11、6はスプリング10、5の作用で開いた状態にあり、このとき棒材4が送り込まれる。プレススライドが下降し、前後の傾斜アイアン、前後のクサビ9、3を通してトッププレートに圧力がかかり、前後のクランプがスプリングの抵抗に打ち勝ち、棒材をクランプする;スライドがさらに下降し、後傾斜アイアンが後ウェッジを強制的に後クランプを右に移動させ、前傾斜アイアンが前ウェッジを強制的に前クランプを左に移動させ、一定の相対移動量に達するとロッド素材が剪断される。

2.差動剪断ダイスの剪断品質を表6に示す。

表6 差動シャーリングダイのせん断品質

| シャーリング品質 | 一般金型ホットシャーリング | ディファレンシャル・コールド・シア |

| 垂直性 | ≈5° | <1° |

| 決済額/mm | 2~3 | 0.5~0.6 |

| 長さの誤差/mm | 1~2 | ±0.2 |

| セクション・クオリティ | 粗い凹凸 | フラット&スムース |

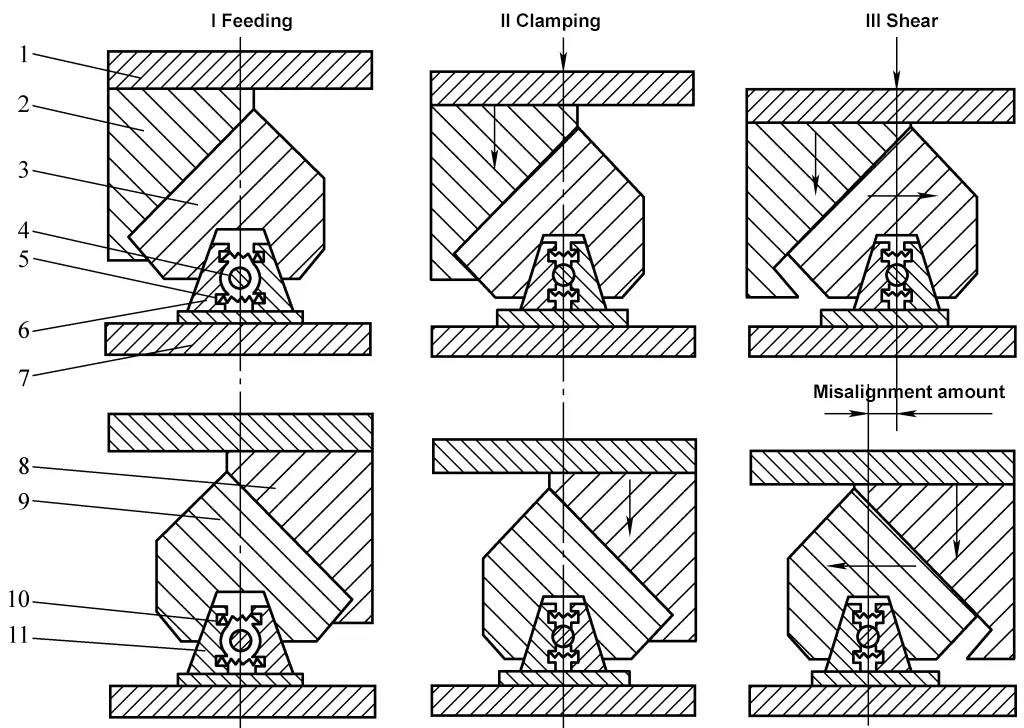

1プレススライド

2-コントロールレバー

3-活性型

4エンドブロックイジェクター

5-アクティブ・シアー・ブレード

6-固定シャーブレード

7-スプリング

8ウェッジ

9バー・ストック

10-分割可能なクランプ金型

注:

(1) 軸圧剪断の作業工程:棒材9を分割可能なクランプ金型10に入れ、プレススライド1がコントロールレバー2を押しながら下方に移動し、A点を中心に回転させ(棒材のせん断抵抗が存在するため、アクティブ金型3は動かない)、分割可能なクランプ金型にクランプ力を加え、くさび8の助けを借りて棒材に軸方向の力を加え、それによって棒材に軸方向の圧縮応力を発生させる。

(2) ウェッジの隙間がすべてなくなると、スライドがレバーを押してB点を中心に回転し、アクティブシャーブレードが棒材を強制的に剪断する。剪断刃の下降ストロークが終了すると、エジェクタ4が作動し、ビレットが固定剪断刃6の下に排出されます。くさびによって発生するクランプ力の水平成分は、剪断中に固定剪断刃とアクティブ剪断刃がしっかりと押し付けられることも保証します。

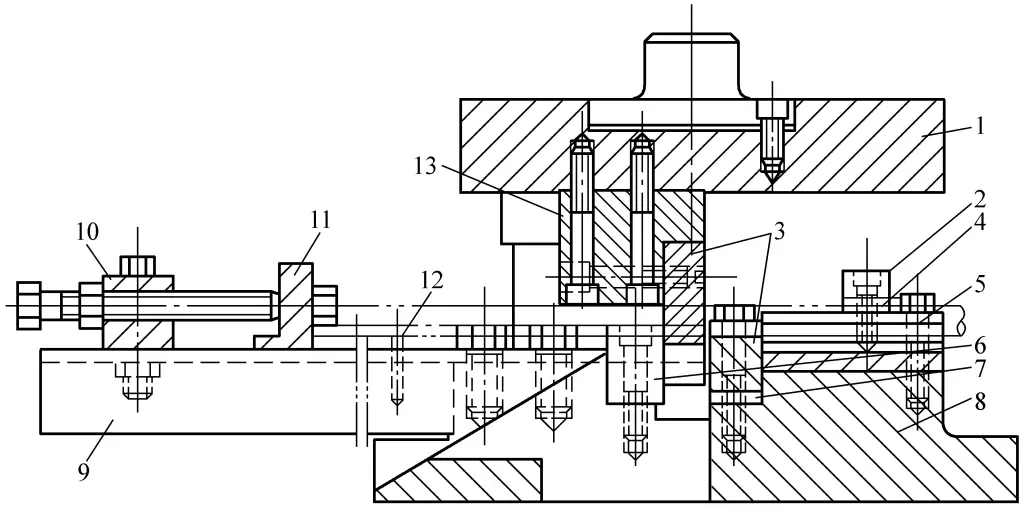

1-上部テンプレート

2-圧縮スプリング

3ガイドスリーブ

4-コンプレッション・ブロック

5ロッド素材

6-ガイドポスト

7-下段テンプレート

8-固定ナイフ

9-ポジショニング・ブロック

10-コンプレッションブロックリターンスプリング

11-背圧ブロック

12-動くブレード

13-パワーグリッパー

1-サポートフレーム

2-剪断ブランク

3-アッパーダイシート

4-上刃

5バーストック

6ガイドフレーム

7-ナイフホルダー

8-ダイホルダー

9-下ナイフ

1-上部テンプレート

2-プレスプレート

3-上下ナイフ

4ワッシャー

5-ガイドプレート

6ガイドブロック

7-サポートパッド

8ベース

9-ブラケット

10-サポートプレート

11ストッププレート

12-サポートロッド

13-上部ツールホルダー

II.プレス切断ブレード

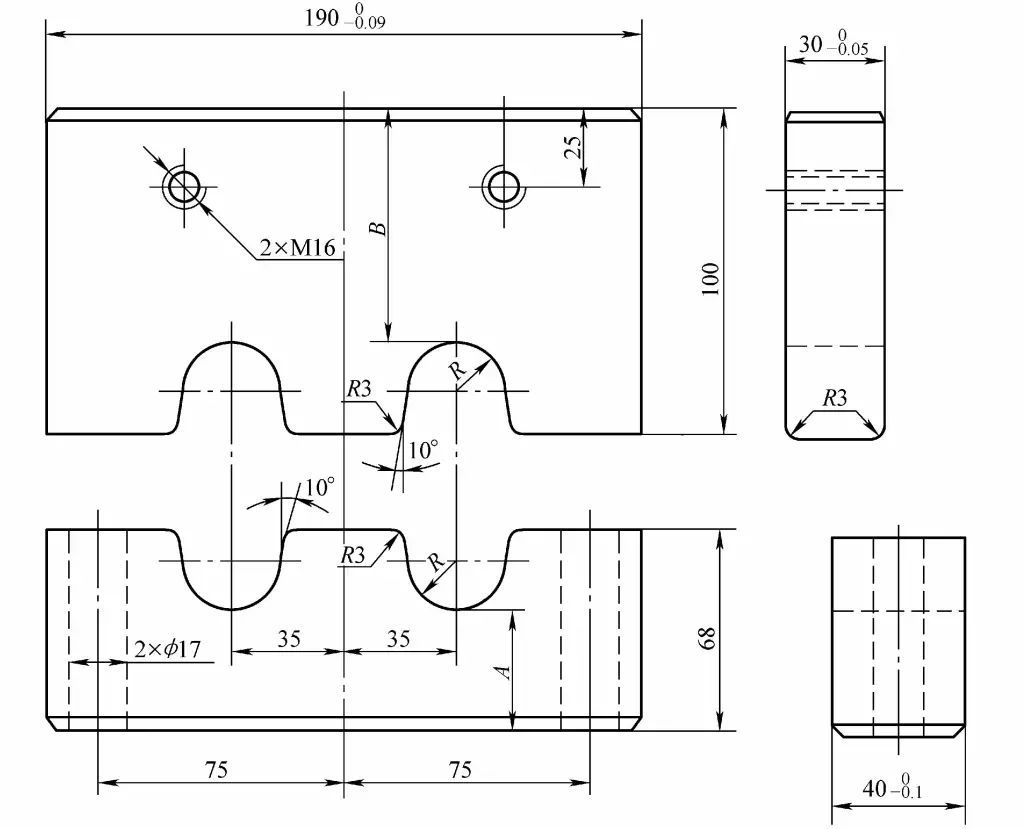

1.単一溝ブレードの構造と寸法(表7参照)

表7 シングルグルーブ・ブレードの構造と寸法(単位:mm)

| 上刃 | 下刃 | |

| 簡易ダイアグラム |  |  |

| 棒の直径 d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

2.二重溝ブレードの構造と寸法(表8参照)

表8 二重溝ブレードの構造と寸法(単位:mm)

| 棒の直径 d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

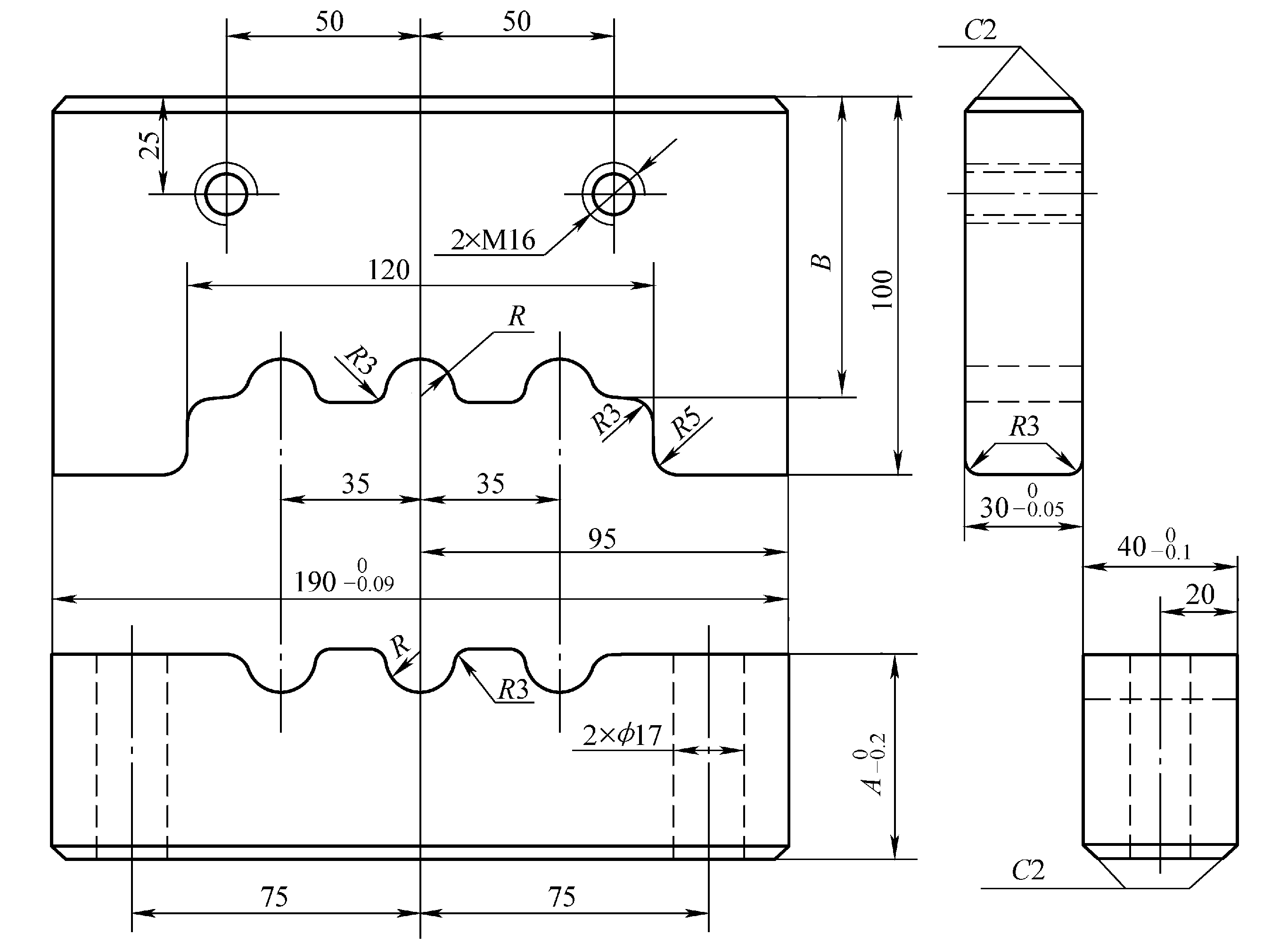

3.多溝ブレードの構造と寸法(表9参照)

表9 多条溝ブレードの構造と寸法(単位:mm)

| 棒の直径 d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

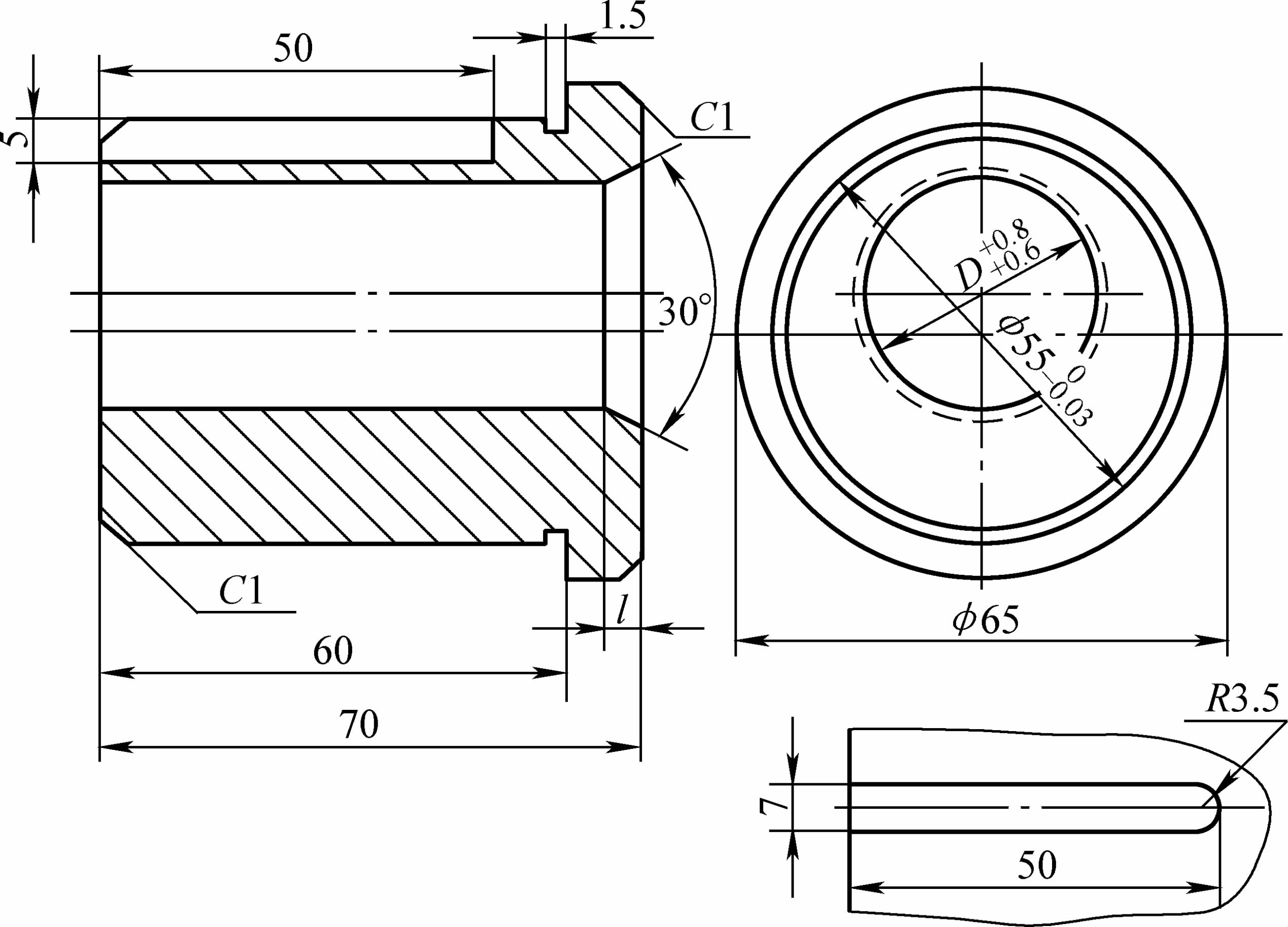

III.ガイドブッシュの構造と寸法

ガイドスリーブの構造と寸法については、表10を参照のこと。

表10 ガイドスリーブの構造と寸法(単位:mm)

| 棒の直径 d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII、プレスからのブランクのずれ

ブランクとプレスの偏差については表11を参照のこと。

表11 ブランクのプレスからのずれ(単位:mm)

| 棒材の直径または角材の一辺の長さ | 空白の長さ | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |