I.鋸引きの技術と方法

鋸引きとは、鋸歯の切断運動によって鋼材を分離する工程である。のこぎりは金属を切るだけでなく、金属に切り込みや継ぎ目を入れることもできる。リベッティング作業では、鋸引きはプロファイルまたは小板を切断するために一般的に使用され、手動鋸引きと機械鋸引きに分けられる。

1.手動鋸引き

(1) ハンドソーの構造

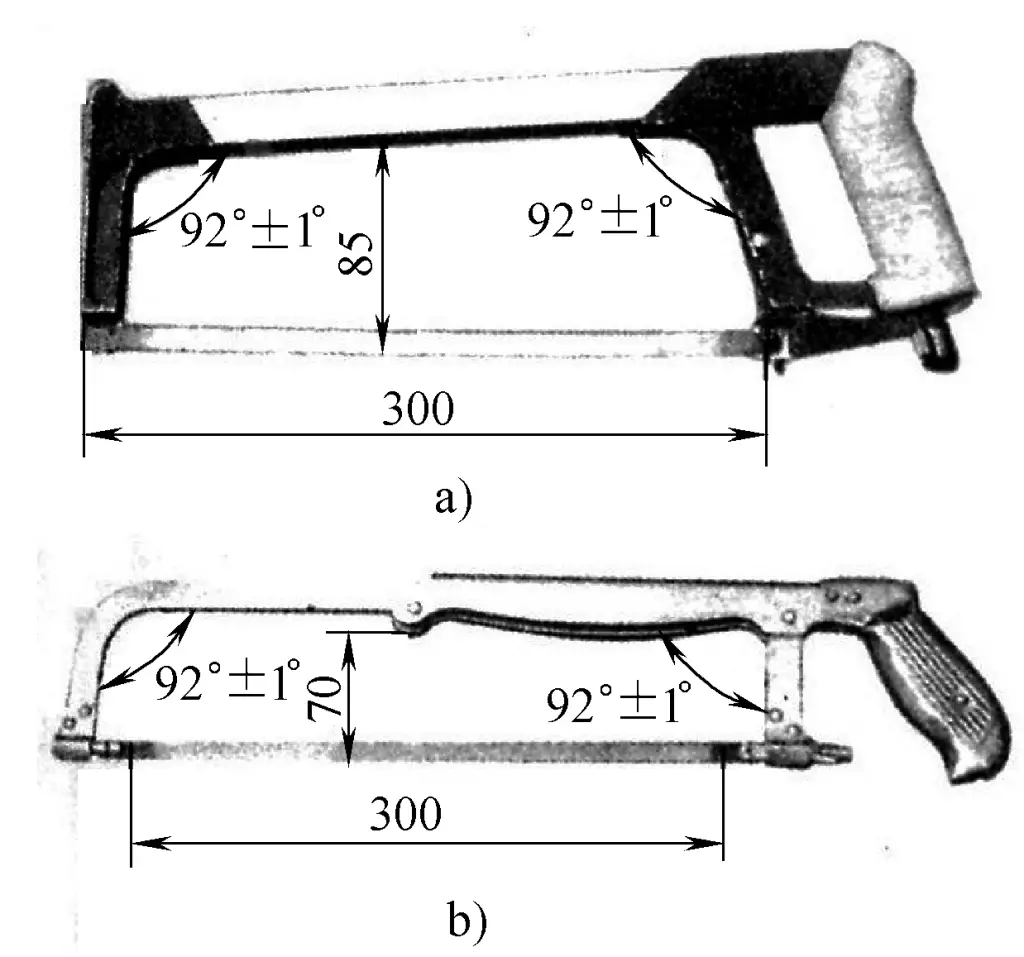

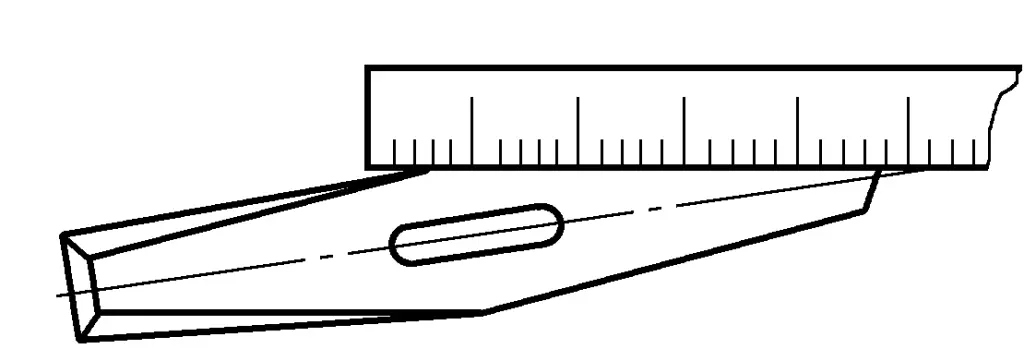

手鋸は、鋸弓と鋸刃で構成されている。ソー・ボウは、図 3-8 に示すように、鋸刃を固定して締めるための道具で、固定式と調節式があります。

a) 固定タイプ

b) 調整可能タイプ

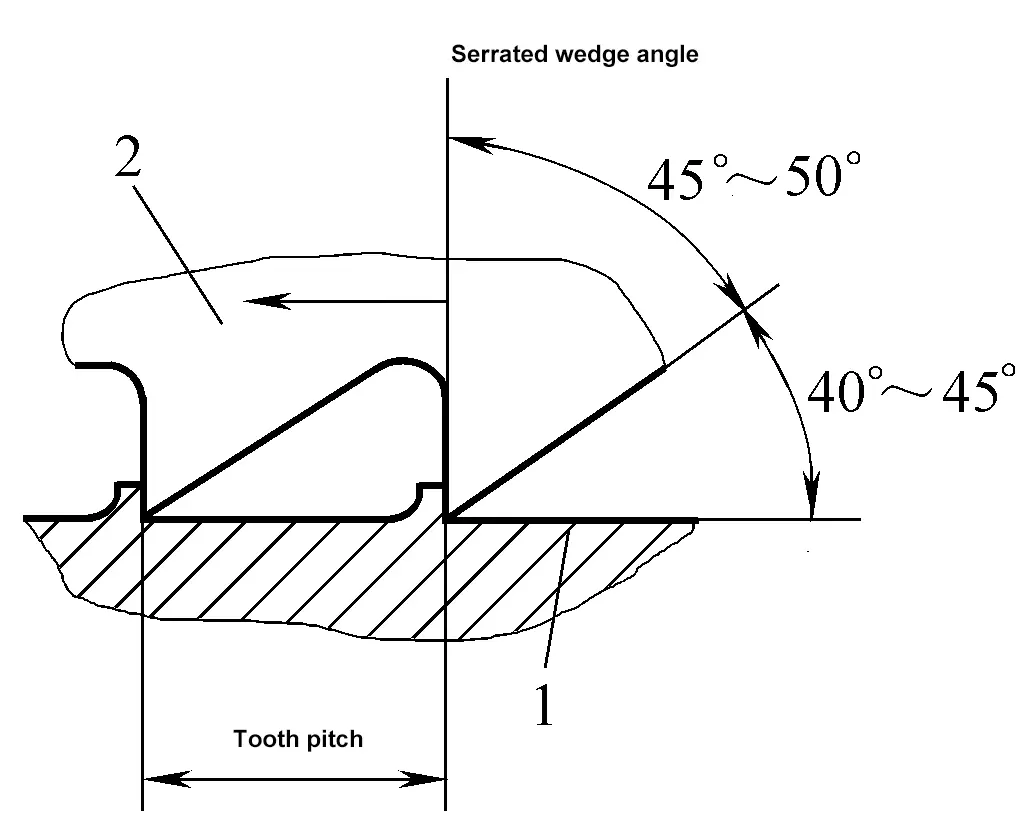

鋸刃は炭素工具鋼でできている。一般的な鋸刃は長さ約300mm、幅12mm、厚さ0.8mm。鋸刃の仕様は、歯のピッチによって粗歯、中歯、細歯に分けられます。鋸刃の長さ25mmあたりの歯数で表し、粗歯鋸刃は14~18枚、中歯鋸刃は24枚、細歯鋸刃は32枚です。

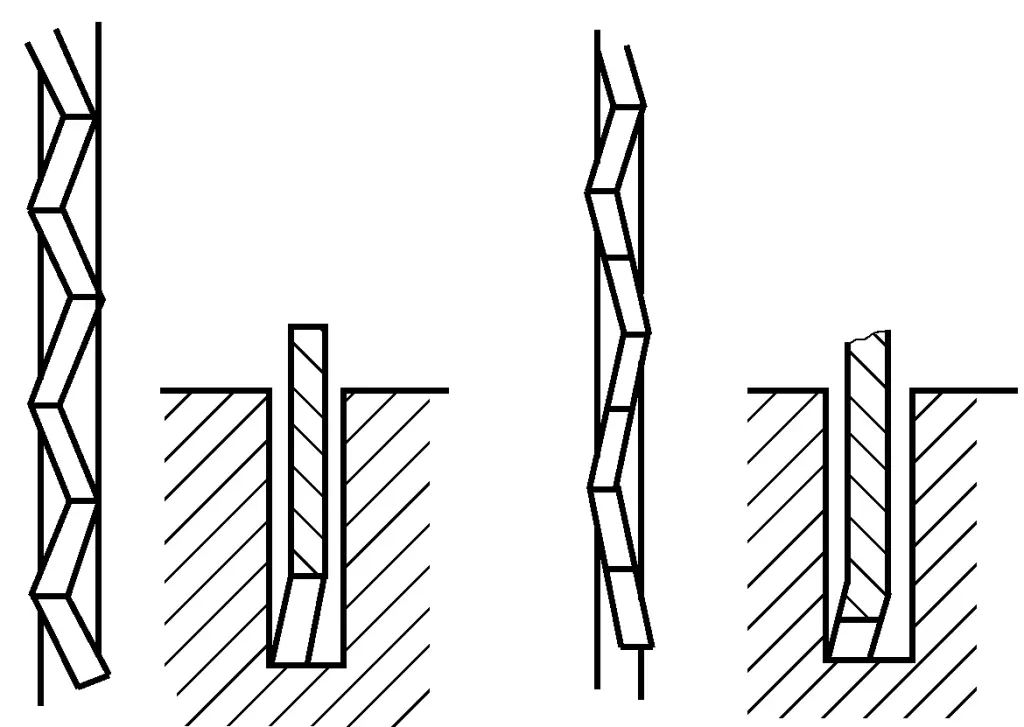

目の粗い鋸刃は、軟質の鋸の切断に適しています。 金属 銅やアルミニウムなどの厚いワークピースの切断に適しています。細目鋸は、硬鋼、板金、薄肉管などの鋸加工に適しています。中歯の鋸刃は、普通鋼、鋳鉄、中程度の厚さの工作物の加工によく使用される。図3-9は、歯のピッチの粗さが鋸引きに与える影響を示しています。鋸歯の配列は、図3-10に示すように、鋸の切り口の両側の摩擦を減らすために波状になっていることが多い。

a) 十字型

b) 波状

(2) 製材の手順と方法

ワークの材質と厚さに応じて適切な鋸刃を選び、同時に鋸を挽く歯の数が2枚以上になるようにする。

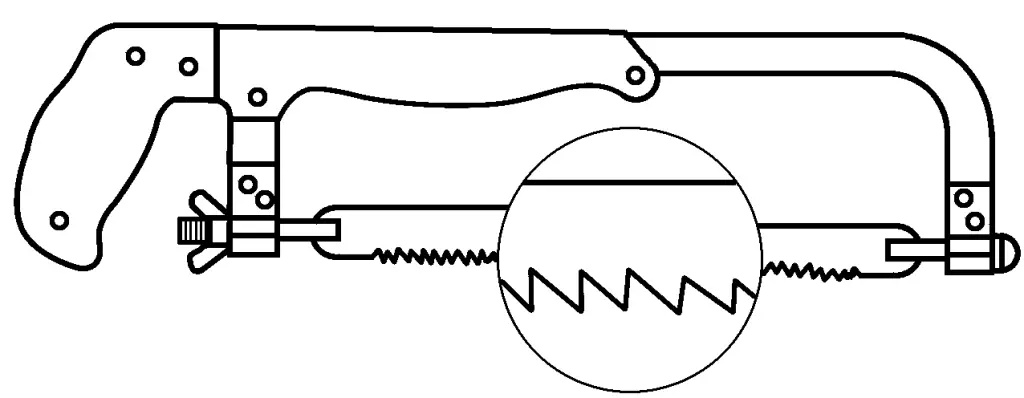

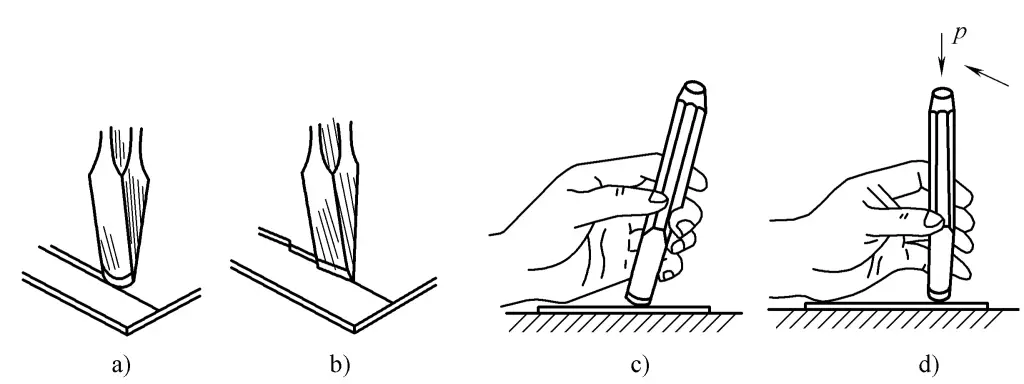

図 3-11 に示すように、鋸歯が正面を向くように、鋸歯を鋸弓に取り付けます。鋸刃の張力は適切なものでなければならず、そうしないと鋸切断中に鋸刃が破損しやすくなります。

ワークをクランプする際、鋸の振動や鋸刃の破損を避けるため、鋸の切り口がジョーから離れすぎないようにしてください。

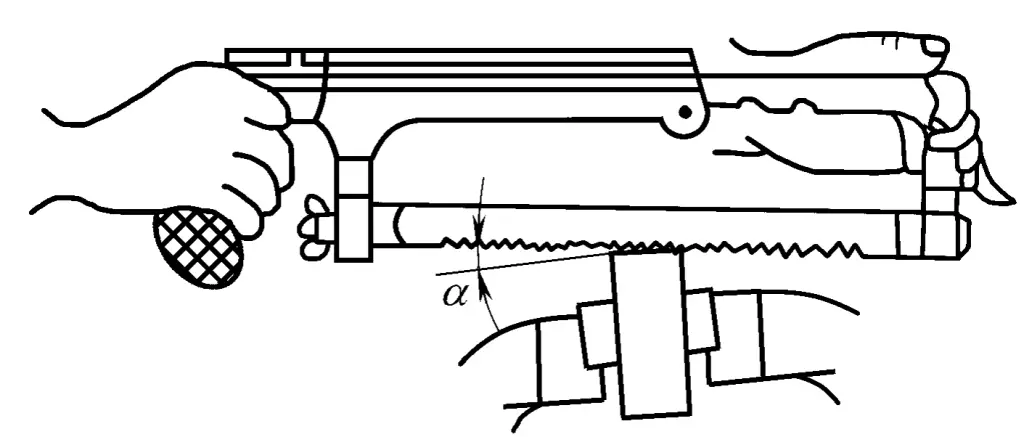

鋸を切り始めるときは、図3-12に示すように、鋸刃を一定の角度で傾け、傾斜角度は15°未満にし、鋸弓の往復ストロークは短く、圧力は軽く、鋸刃は作業面に対して垂直にする。鋸の切断が終わったら、鋸の弓を徐々に水平方向に往復させる。

のこぎりの切断中、のこぎりの弓は揺れずに一直線に往復し、押し進めるときは圧力をかけ、均等な力をかけ、戻るときはワークの上を静かに滑らせる。鋸引きの速度は速すぎず、通常1分間に30~60回です。鋸刃の中央部の急速な鈍化を避けるために、鋸切断時に鋸刃の全長を使用してください。鋼材を鋸で挽くときは、潤滑のためにマシンオイルを使用してください。ほぼスルーソーの場合、力は軽くする必要があります。

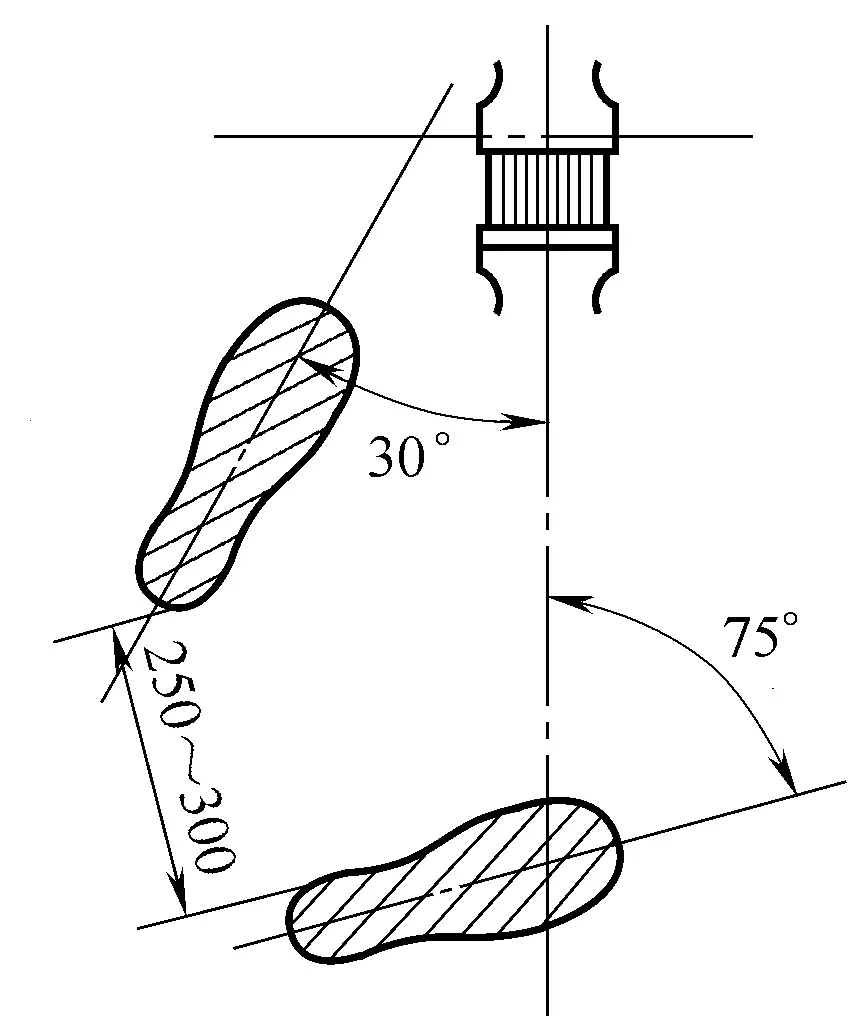

図3-13にパイプの製材方法を示すように、材料の形状の違いによって、製材方法を決定する必要がある。パイプを製材する場合、鋸刃はパイプの壁に沿って角度を変える。山形鋼を製材する場合は、まず山形鋼の端を製材する。

II.チゼリングのプロセスと方法

1.チゼリングの概念

鏨(たがね)とは、鑿(のみ)をハンドハンマーで叩いて金属を削る方法である。主に機械加工が不便な場合に用いられる。また、叩き精度を向上させ、機械装置の組立・解体の基礎固めにもなる。

その業務範囲には以下が含まれる:

1) ワークからフランジ、バリなどを取り除く。

2) 切削材料。

3) 溝を刻む。

4) 小さな平らな面の粗加工にも使われることがある。

2.ノミを削るための一般的な道具

ノミを使う一般的な道具は、ハンマーとノミである。

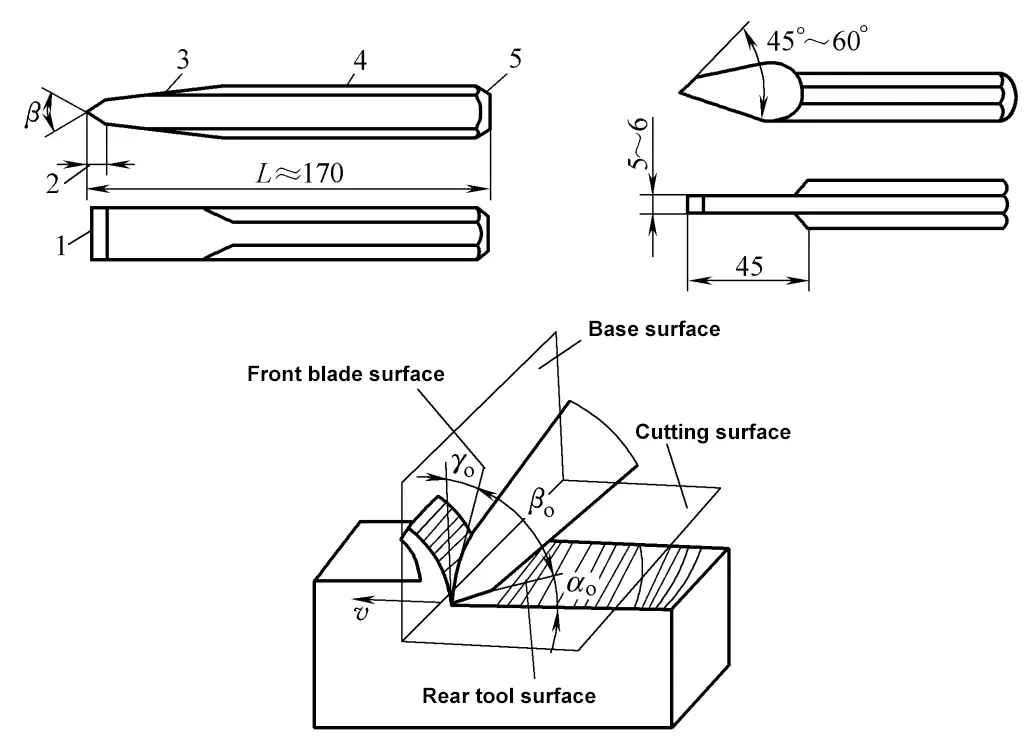

(1) チゼル

チゼルは、ヘッド、カッティング・パーツ、チゼル・ボディから構成されている。頭部は一定のテーパーを持ち、上部がわずかにカーブしている。チゼルボディは八角形で、主にチゼル加工中にチゼルが回転するのを防ぐためである。

それは2つの基本的な条件を満たさなければならない。第一に、切削部の材質が被削材の材質よりも硬いこと。第二に、切削部分がくさび形でなければならない。くさび形は通常、炭素工具鋼を鍛造し、その後研削と熱処理を行うことで形成される。

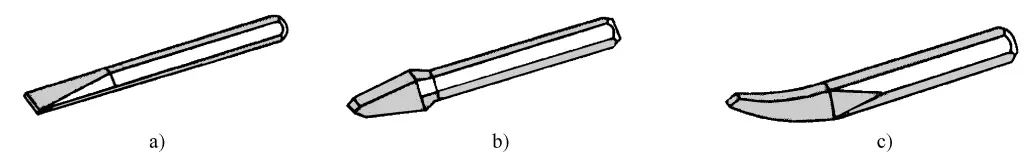

ノミには多くの種類があるが、冷間工がよく使うのは平ノミと細ノミである。図3-14aに示すように、平ノミの刃部は平らで、主に平面を削ったり、薄い板を分割したりするのに用いる。図3-14bに示すように、幅の狭いノミは、溝を入れたり、溶接の根を取ったりするのに使われる。

a) 平ノミ

b) 細いノミ

c) 油溝用ノミ

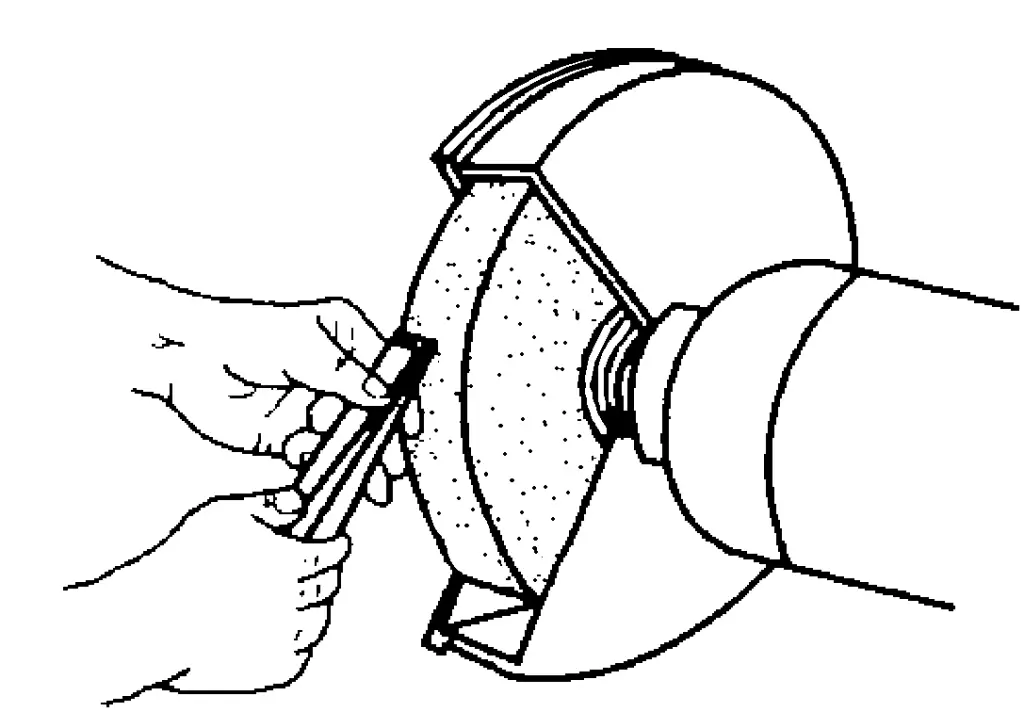

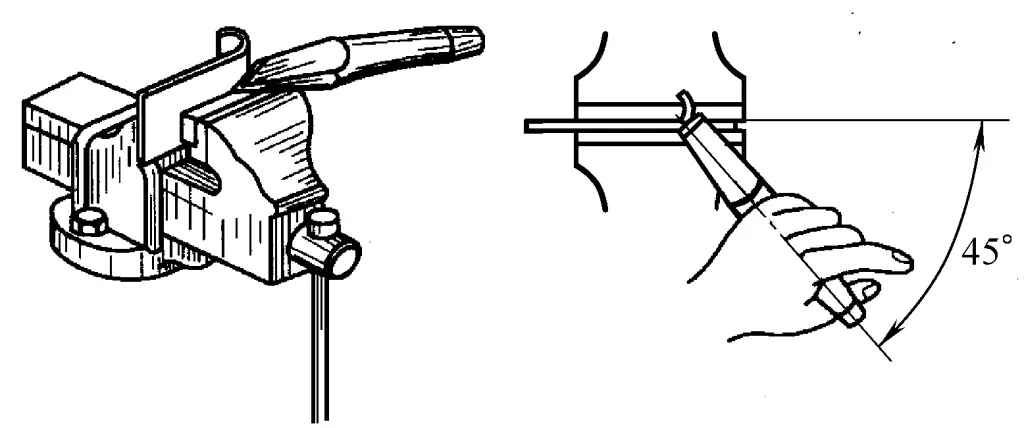

ノミが鈍くなったら、研ぐ必要がある。ノミのくさび角を研ぐ方法を図3-15に示す。ノミを両手で持ち、回転砥石の刃先で研ぐ。研ぐときは、刃先が砥石の中心より高くなるようにし、砥石の幅いっぱいに左右に動き、チゼルの方向と位置をコントロールして、必要なくさび角を確実に研ぐ。

また、焼きなましを防ぐため、頻繁に水につけて冷やす必要がある。

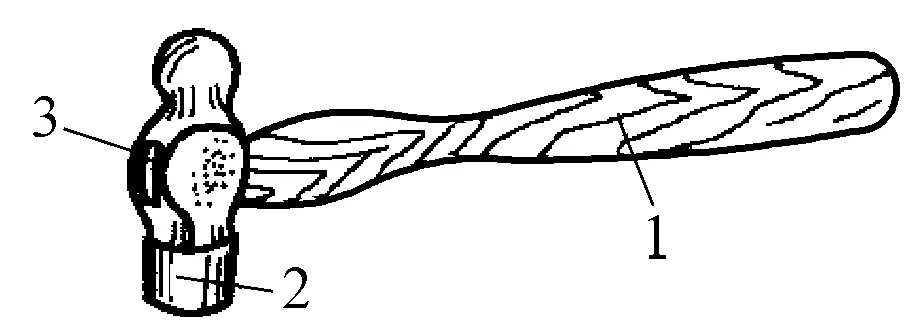

(2) ハンマー

ハンマーは図3-16のようにハンマーヘッド、木柄、くさびからなり、その仕様はハンマーヘッドの重さで示される。一般に使用されている1.5ポンドのハンマーは柄の長さが約350mmで、ハンマーヘッドが落ちないように木柄をハンマー穴に挿入し、くさびでしっかりと固定する。

1 - 木製ハンドル

2 - ハンマーヘッド

3 - 斜めウェッジ

3.チゼリング姿勢

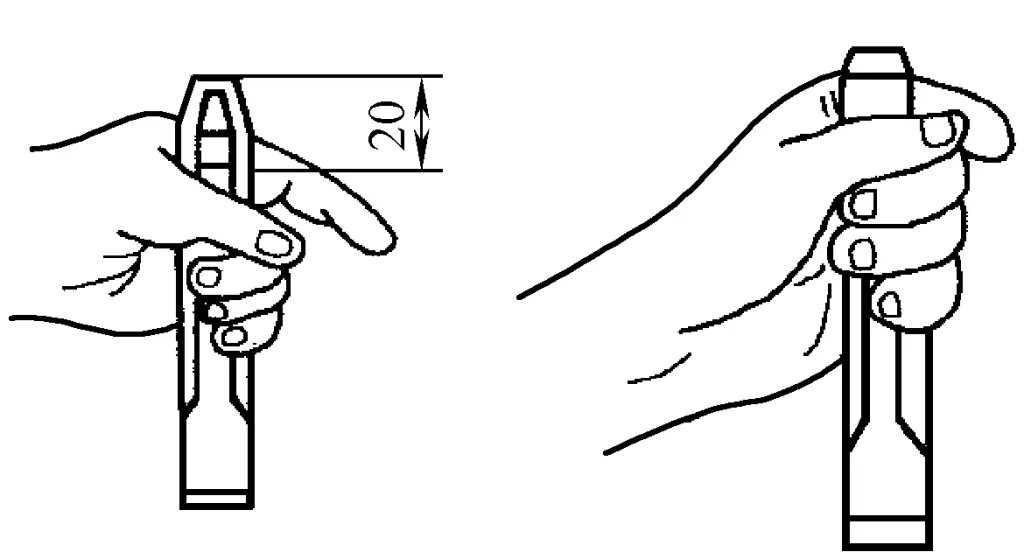

(1) ノミの持ち方

ノミは左手の中指、薬指、小指で持ち、親指と人差し指は自然に触れるようにする。図3-17に示すように、ノミの尾端が手から20mm出るようにする。ノミの振動が手に伝わるのを防ぐため、ノミはあまり強く握らないこと。

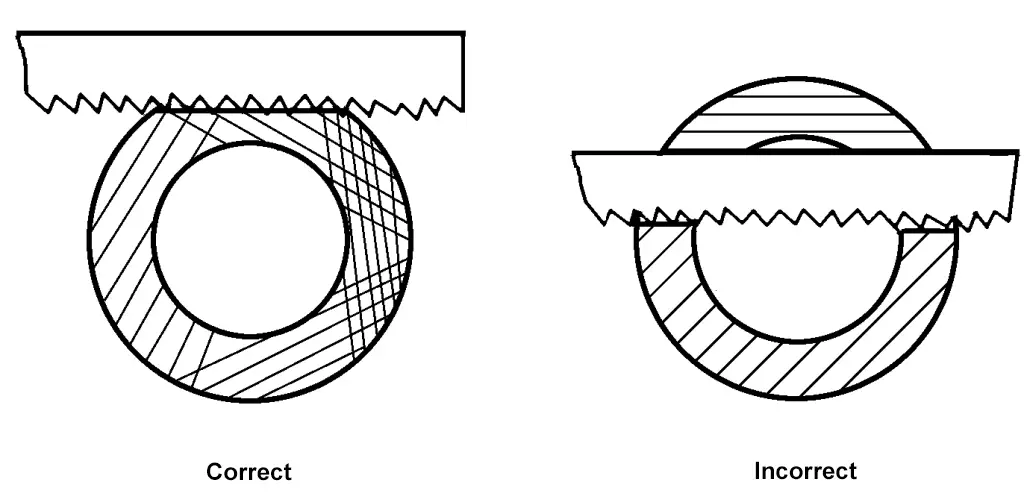

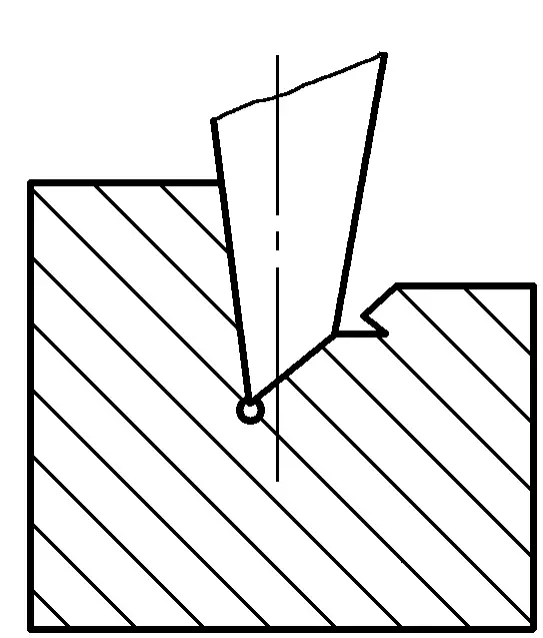

ノミを使うときは、前腕を自然に平らに保ち、ノミの角度を正しく保つ。ノミが正しい角度になると、図3-18に示すように、切り戻しの角度は約5°~8°になる。

a) 正しい

b) 正しくない

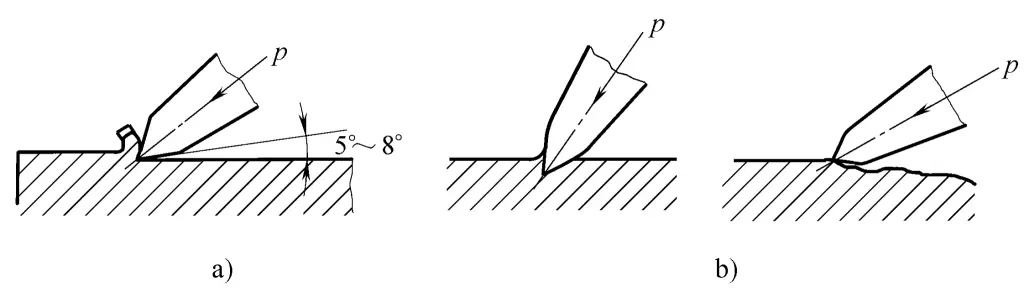

(2)ハンマーの持ち方

右手でハンマーを持ち、フルフィンガーグリップで握る。図3-19に示すように、親指は人差し指を軽く押し、親指の付け根はハンマーヘッドの方向に合わせ、柄の尾は約15~30mm突出させます。

(3) 立ち姿勢

大きな打撃力を十分に発揮するためには、正しい立位姿勢を保つ必要がある。図3-20に示すように、左足は半歩前に踏み出し、両足は自然に立ち、体の重心はやや後ろ足側に置き、視線はワークの鑿を打つ部分に落とす。

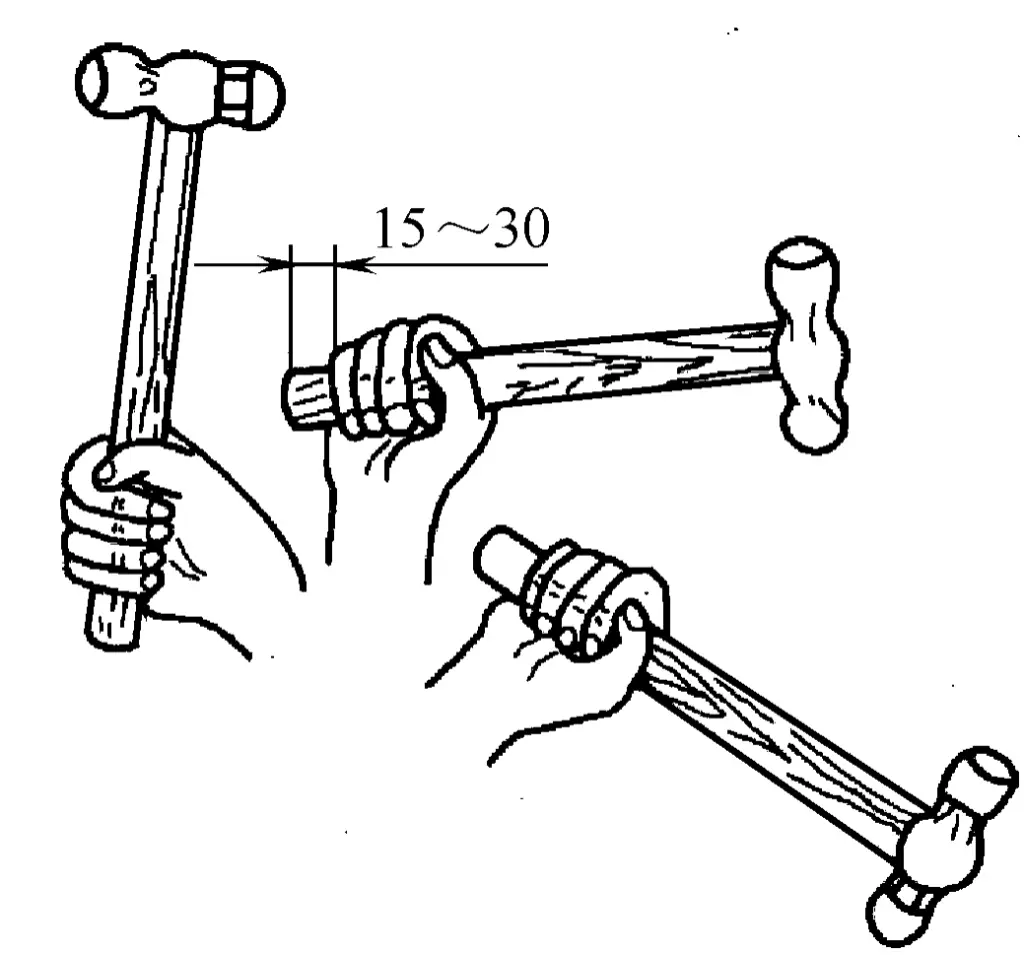

(4)ハンマーの振り方

ハンマーの振り方には、リストスイング、エルボースイング、アームスイングの3種類がある。ハンマーの打撃力は、手首振りでは最も小さく、肘振りでは大きく、腕振りでは最も大きくなる。最も広く使われているのは肘振りであり、肘振りと腕振りを図3-21に示す。

a) エルボースイング

b) 腕の振り

(5) 打ち込み速度

一般的な打ち込み速度は毎分40~50回。ハンマーは打ち下ろすときに加速されるべきであり、ハンマーの打撃力を高めることができる。

4.板金を削る

(1) チゼリング加工

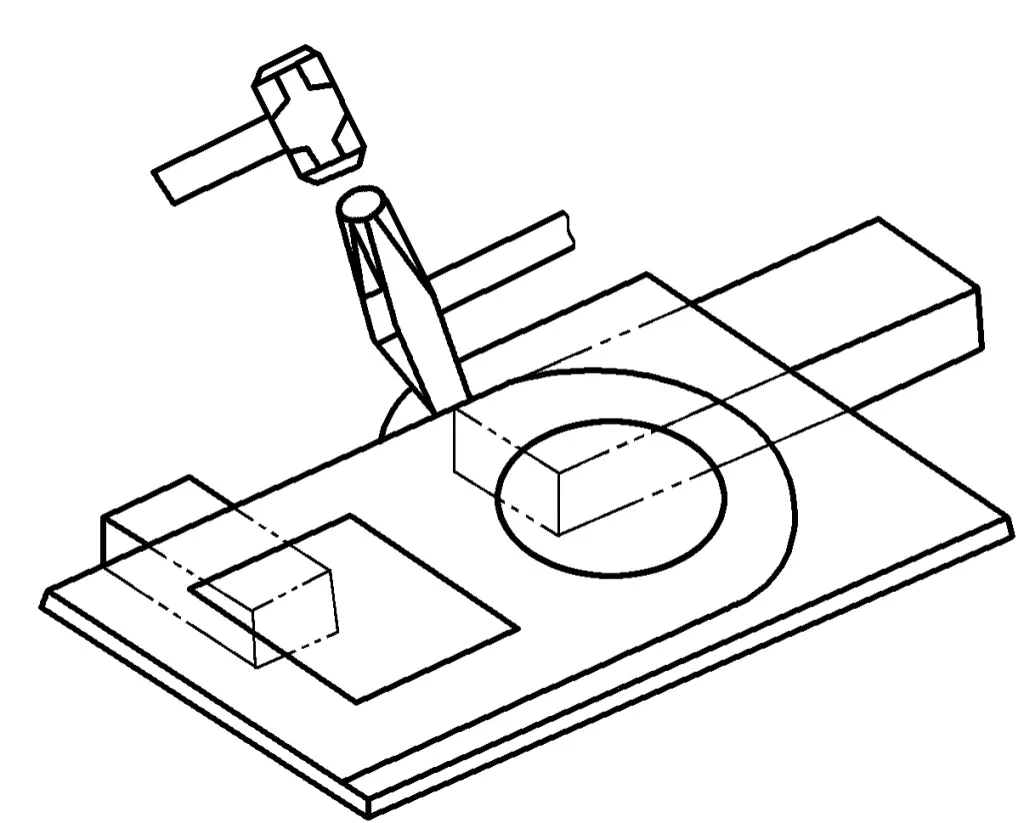

図3-22に示すように。

(2) チゼリングのステップと方法

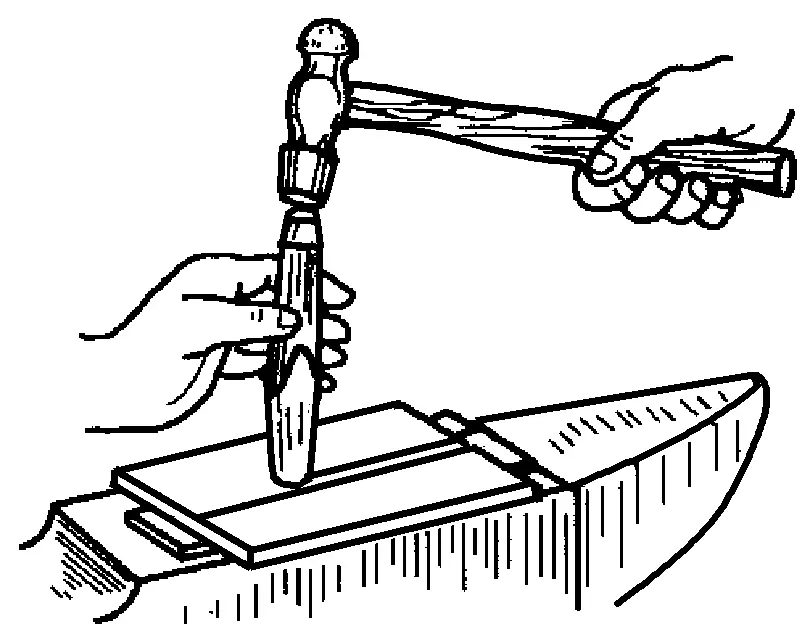

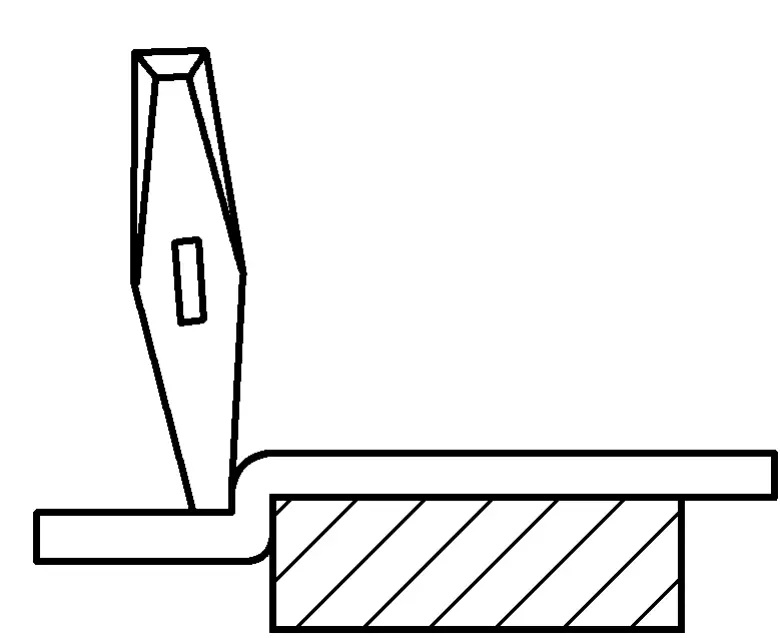

チゼリングには二つの方法があり、一つは図3-23に示すように、板材を万力でクランプしてチゼリングを行う方法である。鑿を入れるときは、板材をバイスの顎と同じ高さの線に沿ってクランプし、鑿は顎に沿って板材に対して斜めに(約45°の角度で)右から左に鑿を入れる。

チゼリング時のハンマリング力は、チゼリングされる板材の厚さに基づいて決定されるべきであり、ワークピースが引き裂かれるのを避けるために大きすぎてはならない。チゼル加工中は、チゼルの傾きを維持し、切り返し角度を確保することが重要である。切り戻し角度が不適切な場合、ノミの逃げやバイスの爪の破損を引き起こしやすくなります。

もう一つの方法は、鉄の金床の上で板材を鑿で削る方法である。サイズの大きい板材や、曲線のある鑿を使う場合など、万力では鑿を入れられない場合は、図3-24のように鉄の金敷の上で鑿を入れる必要があります。

このとき、切削に使用するノミの刃先を適切な円弧状に研磨し、前後のノミ跡が滑らかにつながるようにする。直線状のセグメントをノミで削る場合は、ノミの刃先の幅を広くすることができ、曲線状のセグメントをノミで削る場合は、ノミ跡が基本的に曲線に一致するように、その曲率半径に基づいて刃の幅を決定する。

ノミを入れるときは、前から後ろに向かって入れる。最初は、ノミを斜めに置く。 剪断図3-25cおよび図3-25dに示すように、順次、垂直方向に移動させながら鑿を入れる。このワークでは、直線部分は万力で、曲線部分は鉄の金床でノミを入れる。

5.注意事項

1) ベンチバイスで板金をノミで削るときは、ノミの線がジョーと同じ高さになるようにし、板金をしっかりとクランプする。

2) ベンチバイスで鑿を入れる場合、鑿の背の部分は顎の平面と同じ高さにし、刃先は顎の表面を傷つけないように少し上に傾ける。

3) 鉄の金床の上で鑿を打つ場合、鑿の刃はまず鑿の線に合わせ、それに合わせて角度をつけなければならない。次のノミが前のノミとずれて、刃先が波打つのを防ぐためである。また、アンビルの上では鑿を打たない。鉄板を使用しない場合は、板金についた跡をすべてノミで削り取り、板金を割る。

4)ハンマーの木製の柄が緩んでいたり、破損していたりした場合は、直ちに固定するか、交換すること。使用中に滑らないように、柄には油を塗ってはならない。

5) ノミの頭に明らかなバリがある場合は、そのうちに削り取る。

III.ノッチングの技術と方法

ノッチングは、冷間加工で使用される手作業による剪断方法で、作業位置や部品の形状に依存しないのが特徴である。

1.ノッチャーの研削と焼き入れ

(1) ノッチングツール

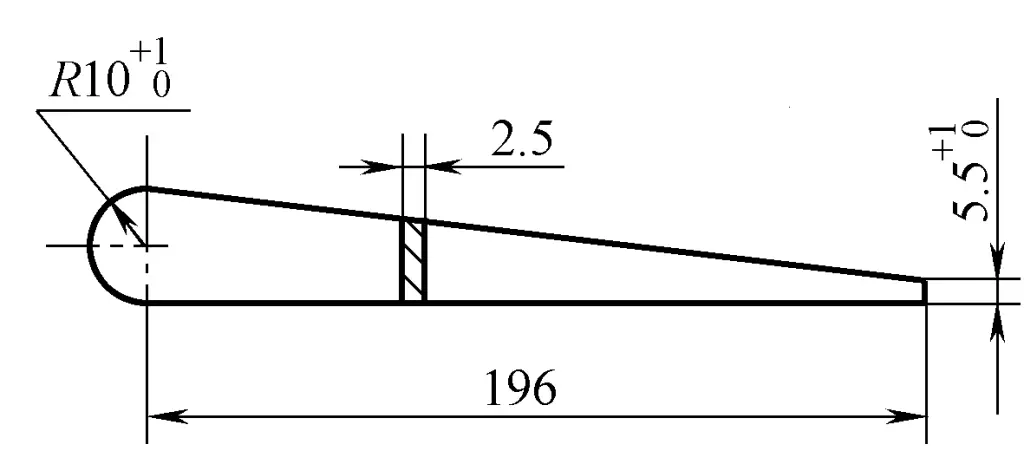

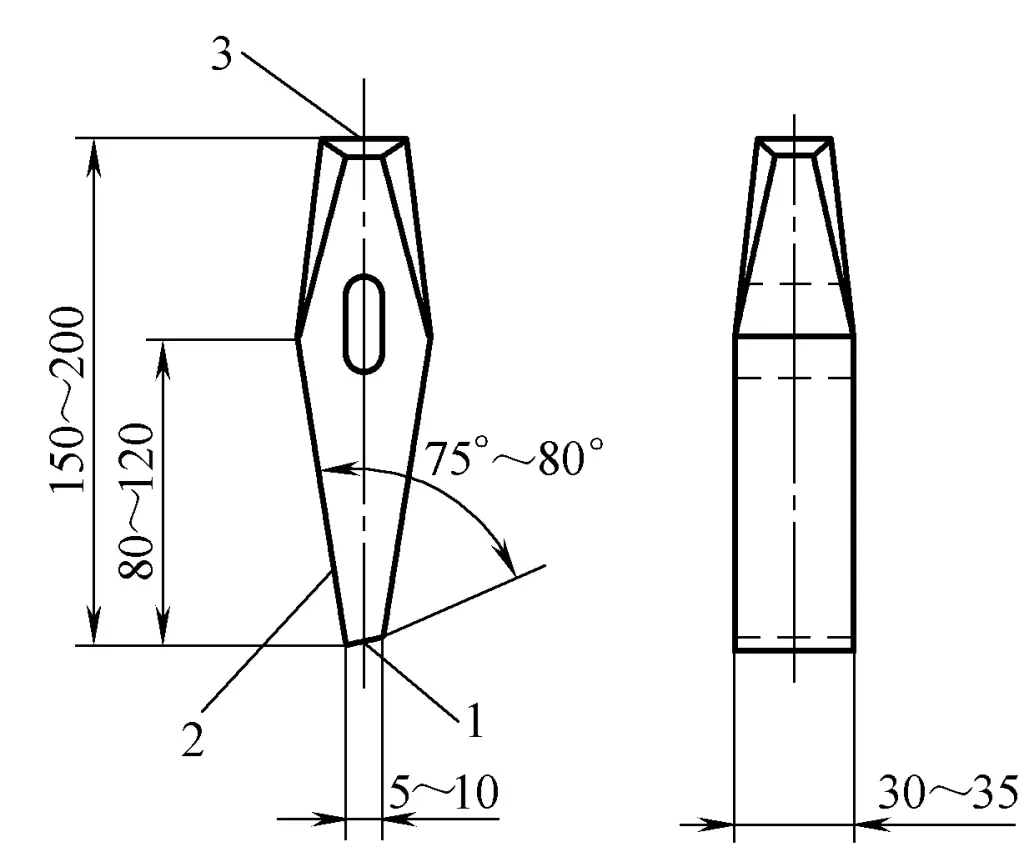

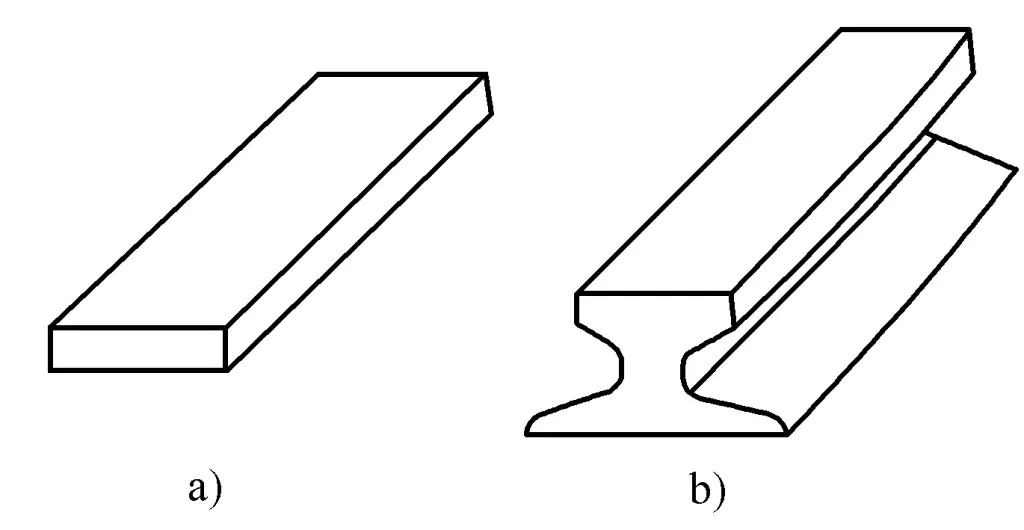

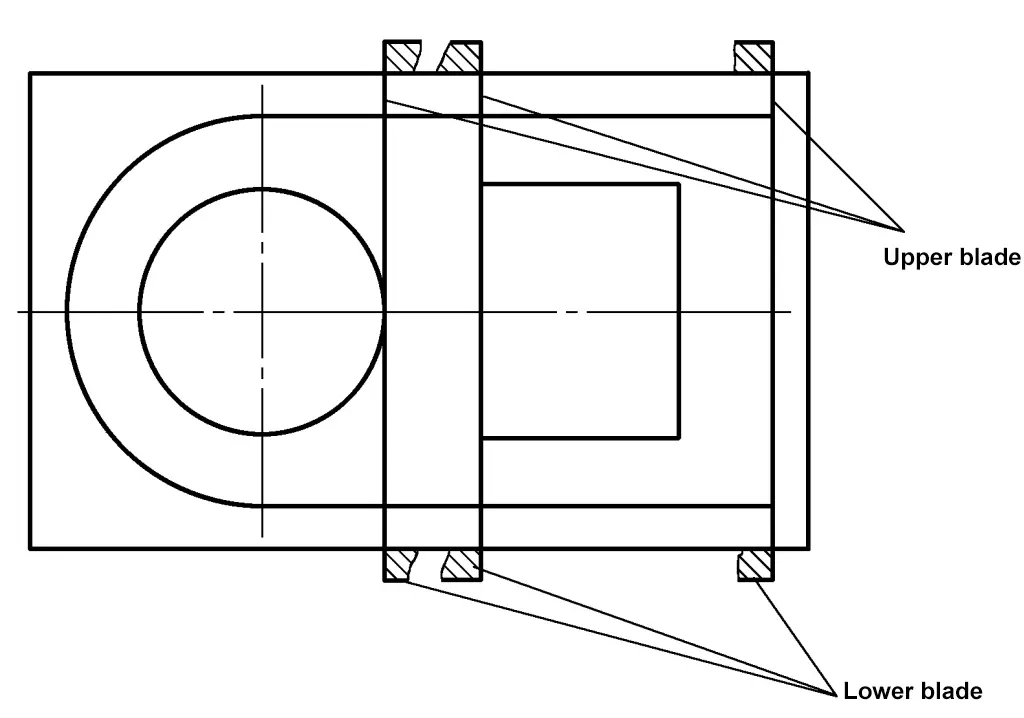

主なノッチングツールは上部ノッチャーと下部ノッチャーである。ノッチングの際には、上ノッチャーと下ノッチャーを併用する。図3-26に示すように、上部ノッチャーは一般に鍛造で、炭素工具鋼から作られる。下部ノッチャーは、図3-27に示すように、廃棄された刃片から作られるか、鋼鉄レールから加工される。

ノッチングは労働集約的で非効率的な手作業であるが、道具がシンプルで、使い方が自由で、カーブのノッチングが可能なため、今でも生産現場でよく使われている。

1-フロント

2バック

3トップ

a) ハサミの刃

b) 鉄道

(2) ノッチャーの研磨

ノッチャーを使用する前に、図3-26に示す標準的な幾何学的形状とサイズに従って研ぐ必要がある。使用中、ノッチャーの刃が鈍くなったり、破損したり、上部にバリが生じたりした場合は、砥石で研いで使用条件を満たすようにしなければならない。上部ノッチャーを研ぐ手順と方法は以下の通りである:

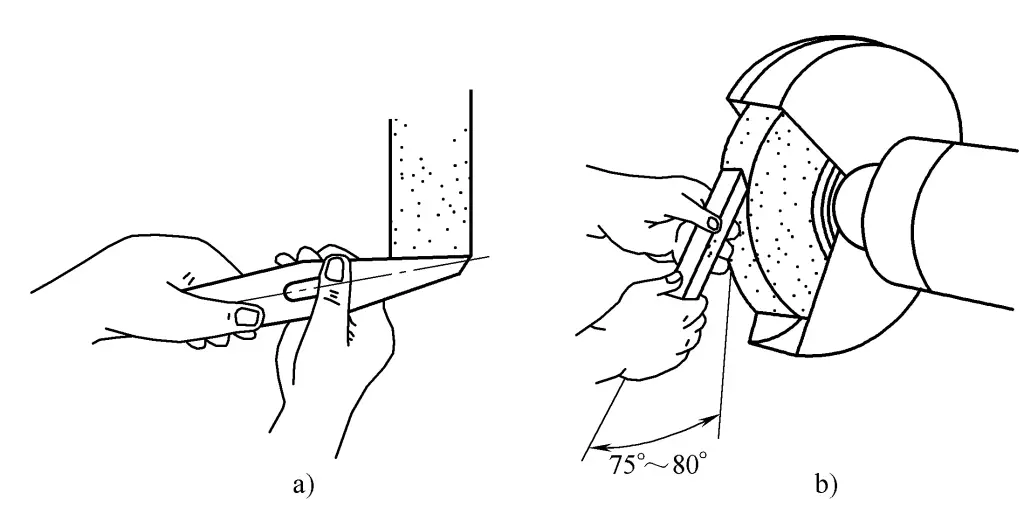

1) チゼルの背面を研削する。研削するときは、図3-28aのようにノミを両手で持ち、砥石の前面で研削する。ノミの背を平らにするには、研削中にノミを砥石面に対して上下左右に確実に動かすこと。

a) 背中の研磨

b) フロントの研磨

2) チゼルの前面を研磨する。背面を研削した後、鑿の楔角を正確にするため、正面を正しく研削する。研削中は、図3-29bに示すように、砥石の前で両手でノミを持ち、ノミの背面と砥石の研削点の接線との角度を約75°~80°に設定する。

また、ノミを上下左右にしっかり動かし、砥石に力を入れすぎないように注意してください。研削中にノミの刃先が過熱しないように、ノミをこまめに水に浸して冷やしてください。

3) チゼルの全体形状を研磨する。鍛造された上チゼルの全体的な形状はあまり規則的でない場合があるので、標準的な形状に研磨する必要がある。

4)研削品質検査。

チゼルの背の真直度をチェックする場合は、図3-29のようにチゼルの背にスチール定規を垂直に当て、目の高さまで上げて明るい背景で観察し、チゼルの背にスチール定規がぴったりと当たるかどうかで、チゼルの背の平坦度を判断します。

刃先と前面がまっすぐかどうかを目視で点検し、粗い研磨跡や焼きなまし現象がないかを確認する。

図3-30に示すように、テンプレートを使ってチゼルのくさび角をチェックする。

(3) ノミの焼き入れ

1) 焼入れの準備

コークス炉、コークスなどを準備する。

水槽を用意し、冷却水を入れる。

火ばさみなどの道具を用意する。

2)焼入れ作業

チゼルの焼き入れ工程は、焼き入れと焼き戻しの2段階に分けられる。焼き入れの際、刃先がコークスに埋もれるようにして、鑿をコークス炉に垂直に入れる。ノミの刃先が20~30mm、770~800℃(チェリーレッド)に加熱されたら、火ばさみでノミを炉から取り出し、素早く水中に5~8mmの深さまで垂直に入れ、水面に沿ってゆっくりと移動させ、冷却を促進し、焼き入れ硬度を高め、焼き入れ部分と未硬化部分の境界がはっきりしないようにして破損を防ぐ。

ノミの水から出た部分がちょうど黒くなったら水から出し、上部の余熱を利用して焼き戻し(低温焼き戻しに相当)を行う。この時、ノミの刃の色の観察に注意する。一般に、水から上がったばかりのノミ刃の色は白色で、刃先の温度が徐々に上がるにつれて、白色から黄色、黄色から青色へと変化していく。

刃の部分が黄色くなったら、ノミ全体を水に浸して冷やし、この焼き戻し温度を「黄熱」と呼びます。ノミの刃の部分が青くなったら、ノミ全体を水に浸し、この焼き戻し温度を「青熱」と呼びます。冷間加工に使用されるノミが「黄熱」と「青熱」の間の焼戻し温度を採用する場合、ノミの硬度と靭性が要求を満たすことが実践によって証明されている。

3) 硬度チェック

適度に磨耗した中歯の平ヤスリを使用し、わずかに圧力をかけ、ノミの前面に沿って押し進め、多少の抵抗があり、金属粉がヤスリで削り取られるようであれば、硬度が不十分である。非常に滑らかに感じられ、音が歯切れよく、金属粉がヤスリで削り取られなければ、硬度は適切である。

チゼルの上部を持ち、チゼルの刃先でスクラップ鋼板のエッジを切り落とす。エッジが損傷していなければ、チゼルの硬度と靭性が適切であることを示し、欠けや亀裂があれば硬すぎる。刃先がへこんで変形していれば、硬度が不十分であることを示す。

4) 注意事項

砥石を使用する前に、まず砥石ディスクに亀裂がないか、ブラケットと砥石の隙間(約3mm)が適切かどうかを確認してください。隙間が適切でない場合は、作業中の事故を避けるために調整してください。 研削工程 ワークが引っかかるため。

砥石が始動したら、正常に作動するまで待ってから使用してください。研削中、作業者は研削砥石機の真正面ではなく、側面に立ってください。

刃を研ぐときは保護メガネを着用すること。

チゼルの焼き入れには、通常15℃前後のきれいな水を使用する。

2.プレス加工の特徴

(1) スタンピングの順序

より複雑な場合 プレス部品工程を合理的に配置することは、スタンピングの品質向上に大きな影響を与える。一般的に、スタンピングの順序は、外側から内側へ、直線から円弧へ、短いものから長いものへと変化する。

(2) プレス部品の配置

プレス部品のサイズが大きかったり、回転後の支持に不都合な場合は、ワークピースの安定性を維持するために、下型の横に支持板を配置することができますが、その板が下型の上面と面一になるようにする必要があります。

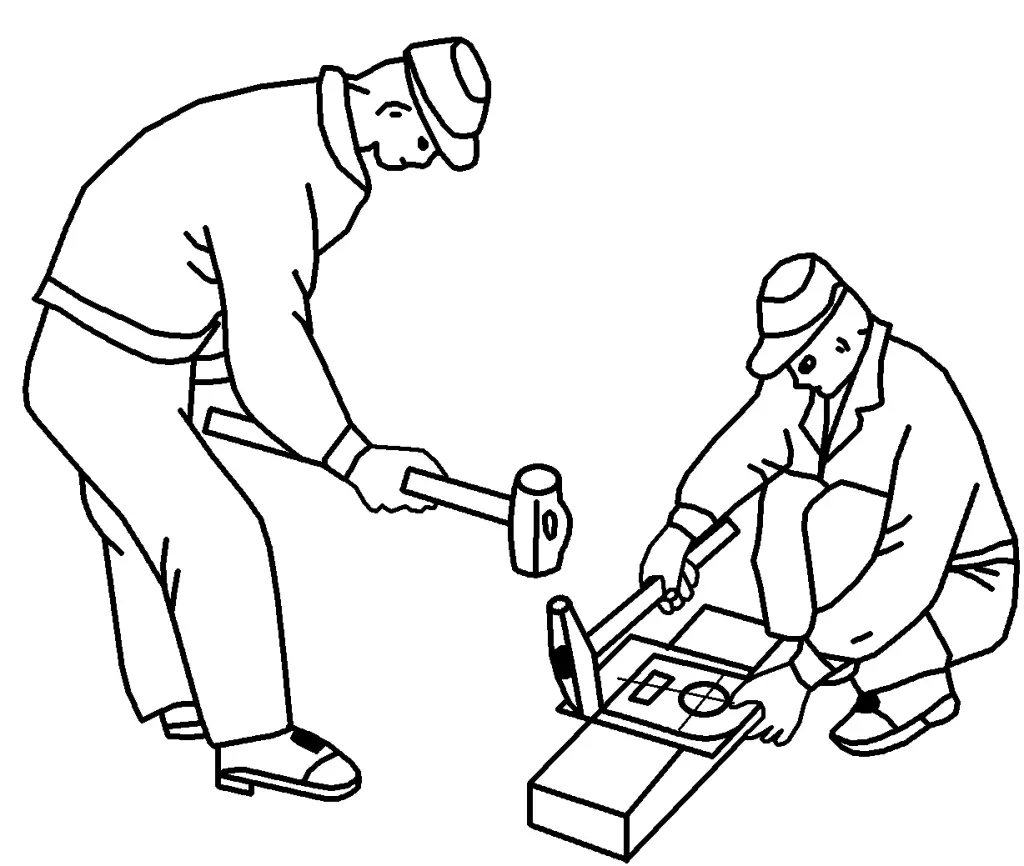

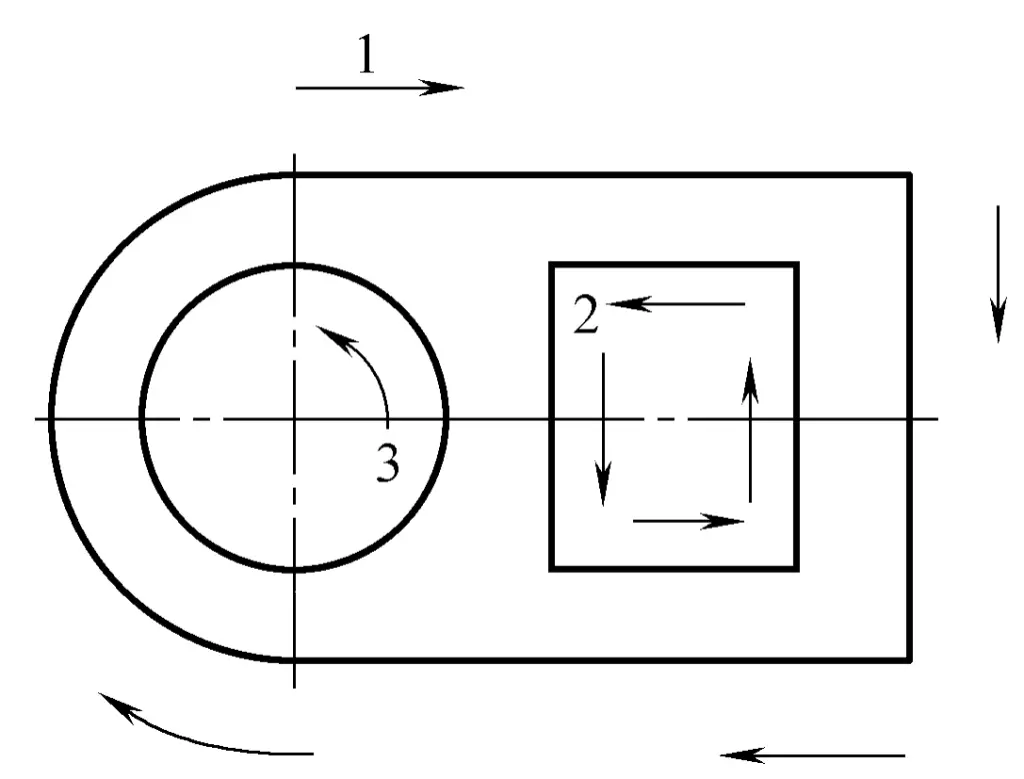

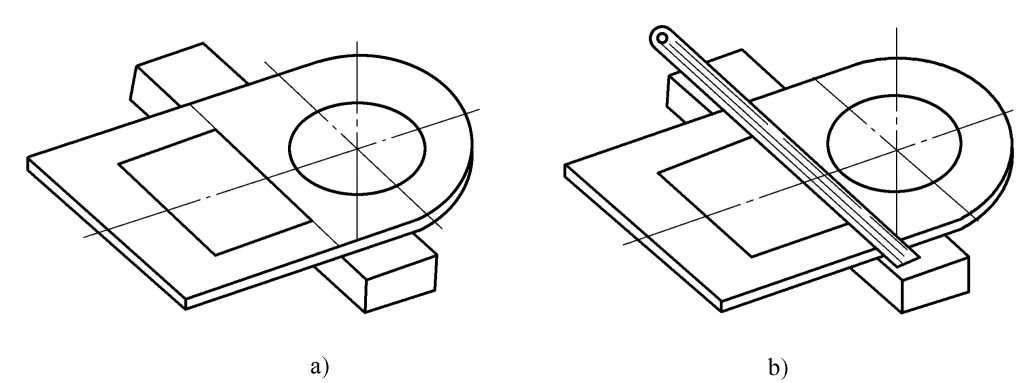

(3) オペレーターの姿勢とポジション

スタンピング作業は、主にホルダーとハンマー・オペレーターの協力によって完了する。その位置と姿勢を図3-31に示す。ホルダは自然にしゃがみ込み、左手で板材を下型に平らに支え、右手で上型を持ち、金型エッジとスタンピング・ラインを一致させるように注意する。ハンマー・オペレータは下型エッジの片側に立ち、両者が90°の角度をなすようにするのがよい。

3.プレートスタンピング

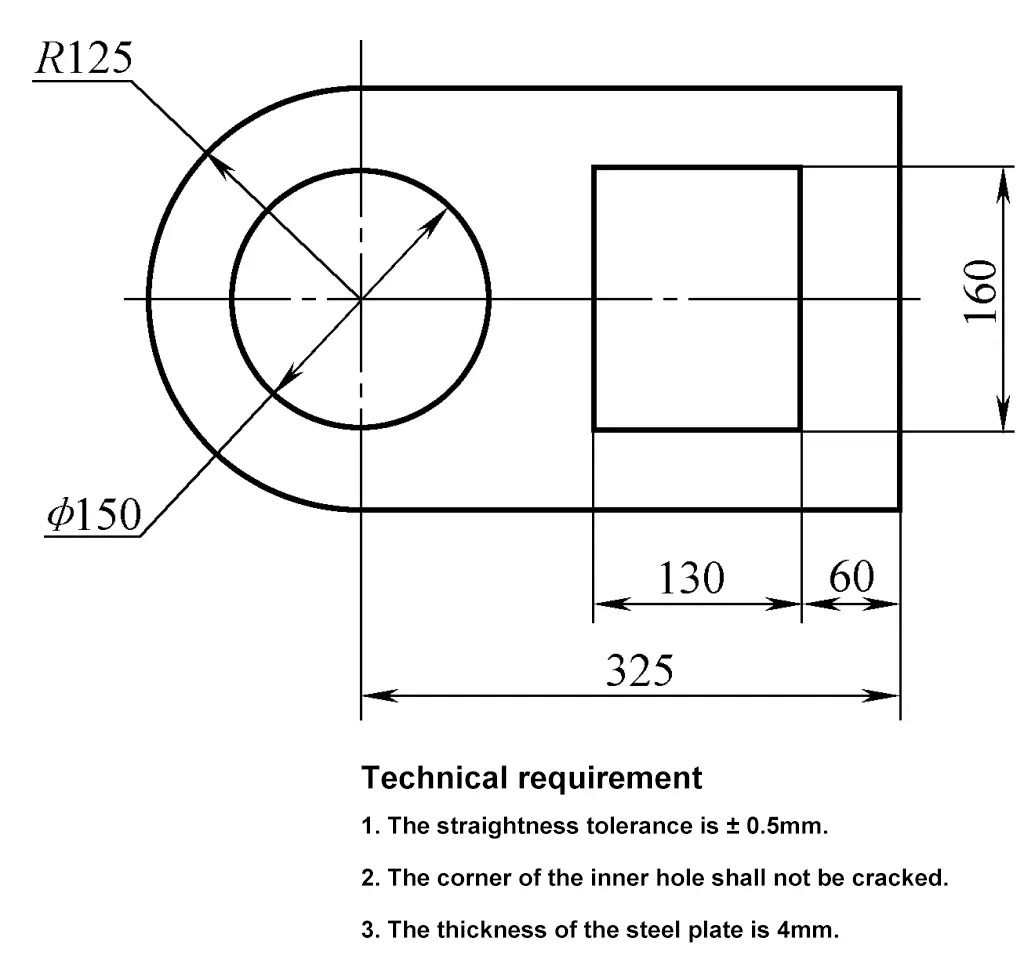

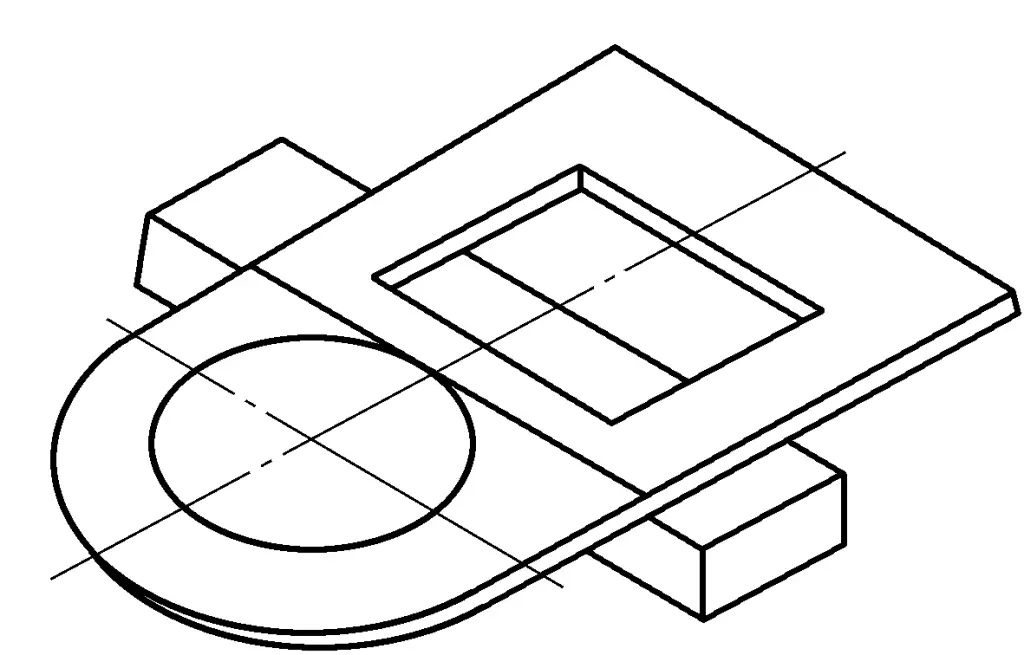

(1) プレス加工図(図 3-32 参照)。

(2) カッティングの手順と方法

1) マークを付けた板金を準備した後、板金に1:1の縮尺で(またはテンプレートに従って)パターンを描く。

カットを開始する際の正確な位置合わせを容易にするため、まずカットの開始点を決定し、図 3-33 に示すように、下側のカッター・エッジに合わせてシート・メタルのエッジに開始線を引きます。

2) カット順序を決める。

切断ワーク図を分析すると、切断シーケンスは図 3-34 のように配置されている。

3) 直線セグメントの切断。

切断順序は図 3-34 のように配置される。

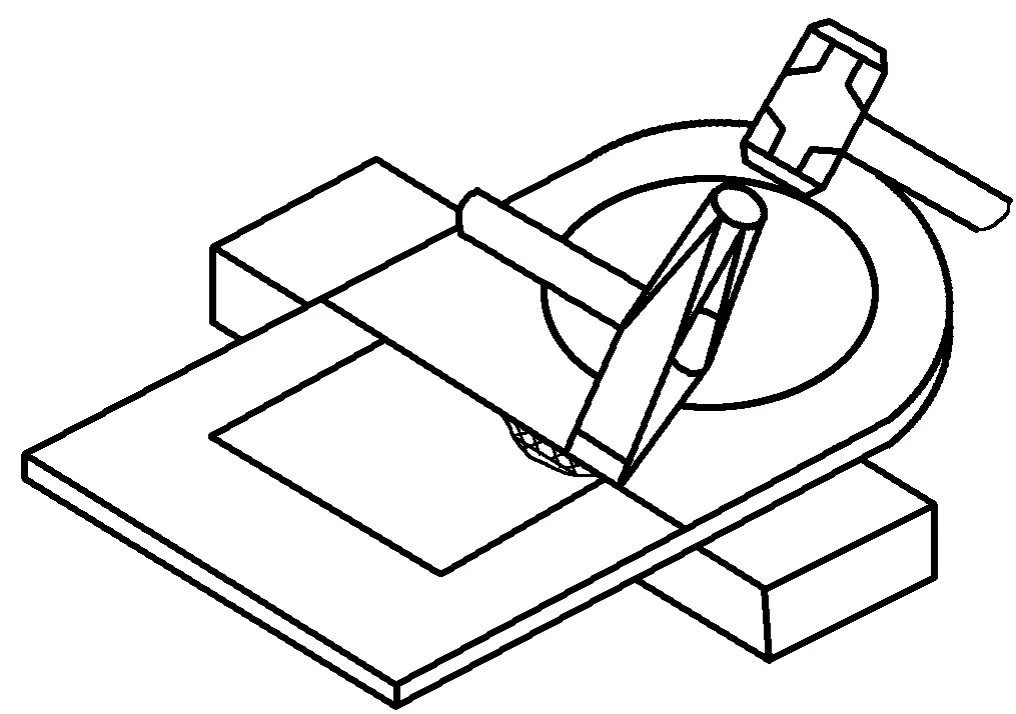

カットを開始します。

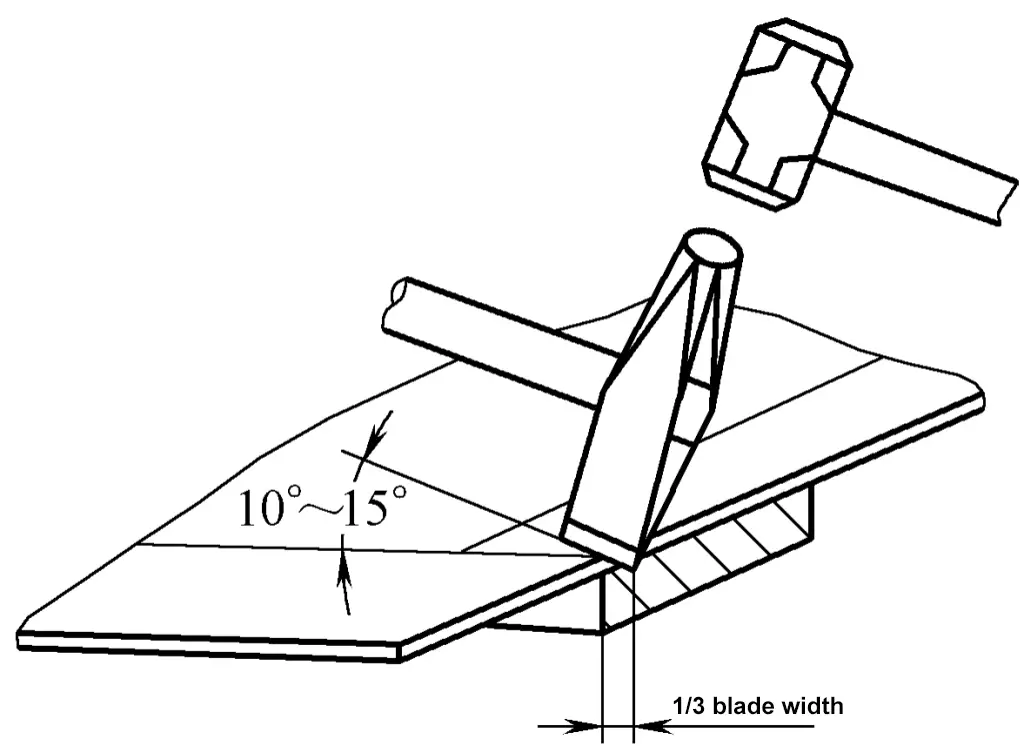

プレートを下型の上に平らに置き、余分な材料が刃先からはみ出るようにして、切断線が下側の刃先と一致するように線を通し、位置合わせを容易にする。上型の刃をプレートの切断線に合わせ、刃幅の1/3程度突出させ、下刃に近づける。同時に、図3-35に示すように、上型の前面を切断する鋼板に対して垂直に保ち、刃先を鋼板に対して10°~15°の角度にする。

切断を開始するときは、鋼板が切断された後に上型と下型の刃が衝突して工具が破損するのを防ぐため、修正できるようにハンマーの打撃は軽めにする。切断を開始して隙間を開け、開口線の精度を確認した後、上型の下側の側面を下型の側面に当てて位置合わせの基準とし、まっすぐ分割して切断を開始する。

切断。切断中、鋼板の切断線は常に下型の刃に合わせ、上型の角度を適正に保ち、上型と下型の刃を密着させる。さもないと、鋼板が切り抜けられないばかりか、図3-36に示すように、曲がりや変形を起こすことになる。切断中は、品質向上のため、切断の狂いを常に修正し、打込み力を変える。そのためには、作業者が細心の注意を払い、綿密な調整を行う必要があり、また、打込み作業者も金型を操作する者の指示に従わなければならない。

4) 曲線部分をカットする。

カットを開始します。

ワークの曲線部分に切断する場合は、まず、すでに貫通している直線部分の余分な材料を切り落とし、曲線切断時の位置合わせの妨げにならないようにします。切断時の板の変形を抑えるため、ワークの円形部分を下型の上に置き、図3-37に示すように、ワークを連続的に回転させ、常に下型の端を使って切断する。

2) カッティング。

シート材のカーブを切断する場合、上下の刃先はともに直線であるため、各切断は直線しか作ることができない。したがって、曲線切断の本質は、曲線の接線位置に沿って直線の線分を切断し、曲線の周囲に外形多角形を形成することである。カットする線分が短ければ短いほど、曲線に近くなる。そのために必要なことは、1回の切断量をできるだけ少なくし、シート材を頻繁に回転させることである。打ち込みは短時間で、適切な力で行う。

5) 内部の角穴のカット。

内角穴カットの開口部を正確にするには、図 3-38 のように位置合わせをします。切り始めは、上刃の鋭角がシート材に接触し、開口部を軽く打ちます。この時、切り始めのワークはまだ切り開かれていません。刃幅の2~3倍の長さを切ったら、図3-39に示すように、切り始めに上刃を平らに置いて根元を取り除き、切り開きます。開いてからの切り方は、前述の直線切りと同じです。

a) マークの位置を合わせる

b) 定規を線の上に合わせる

6) 内部円形穴の切断。

内円孔の切断は、まず良い開始点を選ぶべきである。開始しやすいように、一般にシート材をクランプしやすい位置に開始点を選び、図3-40に示すように、開始点を通るように内円の接線を引いて、開始点と下側の刃先とを一致させる。内円孔の切断方法は、前述の曲線切断と同じである。

7)打ち抜かれた部品の品質検査。

打ち抜かれた部品の寸法が図面の要求を満たしているかどうかをチェックする。

打ち抜かれた部品の端がきれいで、大きなバリやカエリ、破れがないか確認する。

打ち抜かれた部品の直線部分の真直度と曲線部分の真円度が要件を満たしているか確認する。

(3) 注意事項

1) パンチの刃が鈍くなったり、上部で転がったりしたら、そのうちに研ぐ必要がある。

2) 打ち抜き工程では、シート材が安定して置かれ、正確に位置合わせされていることを確認する。

3) パンチのオペレーターと鋼板の補助をする人は、鋼板のバリによる切り傷を防ぐため、手袋を着用すること。

4) 打ち抜かれた工作物は整然と並べられ、スクラップは礼儀正しい生産を保証するために時間内に清掃されるべきである。

IV.研削砥石機運転上の注意事項

研削砥石機は、ノミ、ドリルビット、スクレーパーなどの様々なツールを研削するために使用することができます。砥石、モーター、砥石台、ブラケット、保護カバーで構成されています。

砥石の質感はもろく、作業中は高速で回転します。使用時に不適切な力が加わると砥石が飛散し、人身事故の原因となります。そのため、砥石を取り付ける際には、砥石が回転しても振動がないようにバランスを取り、安全な作業手順を厳守する必要があります:

1) 新しく取り付けた砥石を30~40mm試運転し、砥石とベアリングがスムーズに回転するかどうか、振動などの悪影響がないかどうかを確認する。

2) 定期的に砥石に亀裂がないか、両端のネジ山がロックされているかを確認する。

3) 砥石機には必ず保護カバーをつけ、不用意に取り外してはならない。

4) 砥石と棚板との間隔はあまり大きくならないようにし、一般的には3mm以下とし、刃物研削中に研削片が隙間に引き込まれ、砥石が押しつぶされるのを防ぐ。

5) 砥石が回転を始めたら、速度が安定するまで待ってから研削してください。作業者は、砥石が粉々になった場合の怪我を避けるため、砥石の回転面ではなく、横に立ってください。

6) 砥石の側面を使って工作物を研削しないでください。また、1つの砥石を2人で同時に研削することは禁じられています。

7)砥石機で重くて大きな工作物を研削しないでください。また、研削のために砥石を押すのに、過度の力を使わないでください。

8) 指を削ったり、怪我をしたりするのを防ぐため、砥石を指で触らないでください。

9) 過負荷によるモーターの焼損を避けるため、砥石機の連続運転時間は10分を超えない方がよい。

10) 砥石機は、木材、石材、レンガ、タイル、その他の材料を研削してはならない。

11) 砥石機にはリバーススイッチを設けず、回転方向を主通路に向けないこと。

12) ワークサポートはしっかりと取り付け、サポート表面は平らでなければならない。

13)丸くない砥石、亀裂のある砥石、残りが25mm以下の砥石は使用しないこと。

14)携帯用電動砥石の電源コードに絶縁損傷や漏電があってはならない。使用中は絶縁手袋を着用し、まず機械を始動し、それから工作物に接触してください。

V.チゼル刃の幾何学的角度

チゼルの刃先の両端がなす角度をくさび角Bといい、くさび角が小さいほどチゼルの刃先は鋭くなるが、強度は弱くなり、くさび角が大きいほど強度は向上するが、チゼリング抵抗は大きくなる。

そのため、チゼルのくさび角の選定は、強度を確保しつつ最小にする必要がある。一般に、高炭素鋼や鋳鉄をノミで削る場合、図3-41に示すように、くさび角を60°~70°に設定し、中炭素鋼やその他の中硬度の材料をノミで削る場合、くさび角を50°~60°に設定し、銅やアルミニウムのような軟らかい材料をノミで削る場合、くさび角を30°~50°に設定する。

1-すべての刃先

2-切断部

3レベル

4ハンドル

5ヘッド