I.手動曲げ成形プロセス

簡単な手動の機械や工具を使って板金や形材を曲げる加工方法を手曲げ成形という。手作業による曲げ成形は、高い加工条件を必要とせず、作業の自由度が高い。しかし、労働集約度が高く、曲げ部品の精度が低く、生産性が低い。そのため、部品点数の少ない曲げ加工に用いられることが多い。また、設備条件が不足していたり、機械的な成形が困難な場合の手曲げ加工にもよく使われる。

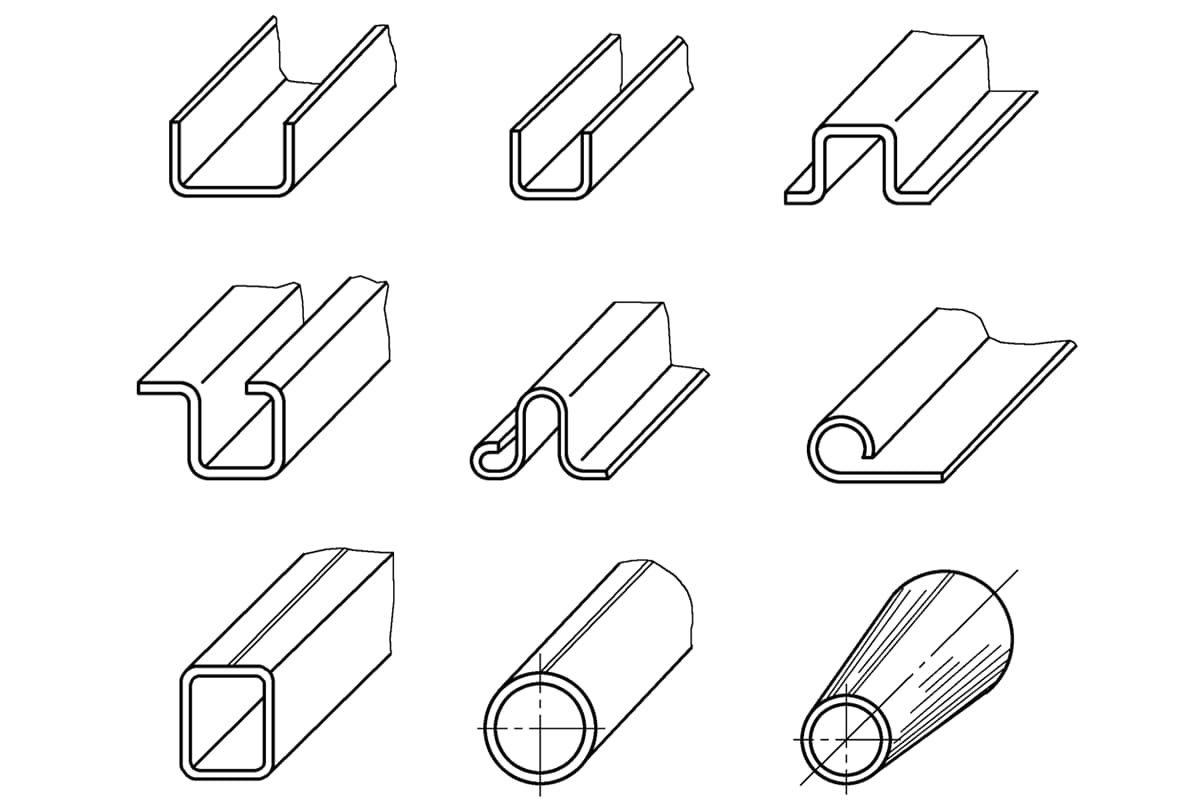

図4-1は、様々な典型的な曲げ板金部品を示している。

1.角張った部品の曲げ加工

(1) 角コテで曲げる

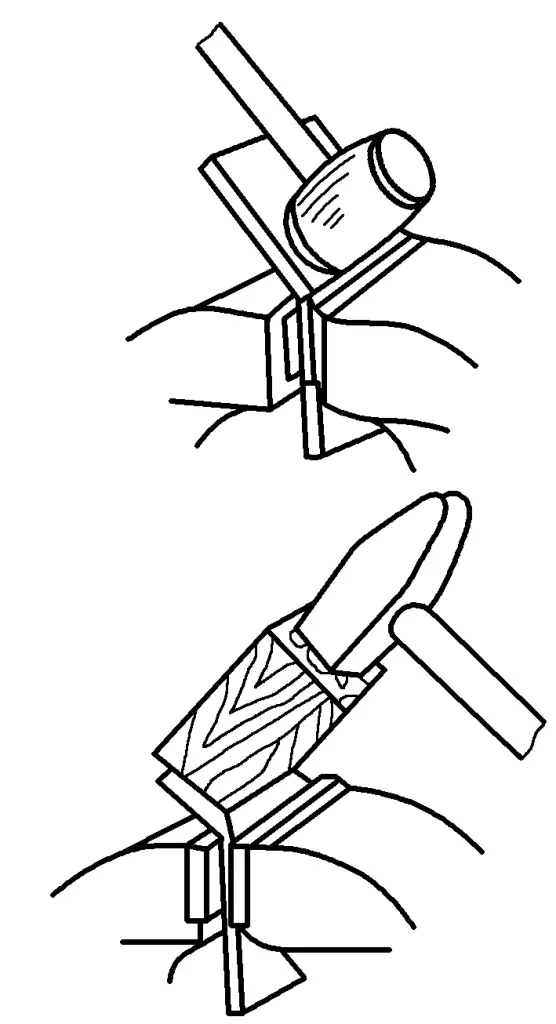

まず、シートに折り曲げ線を引き、その折り曲げ線を角ゴテの角に合わせ、左手でシートを持ち、右手で木槌を使って両端を一定の角度に曲げて位置決めし、図4-2のように完全に折り曲げる。

(2) アングル・アイアンによる曲げ加工

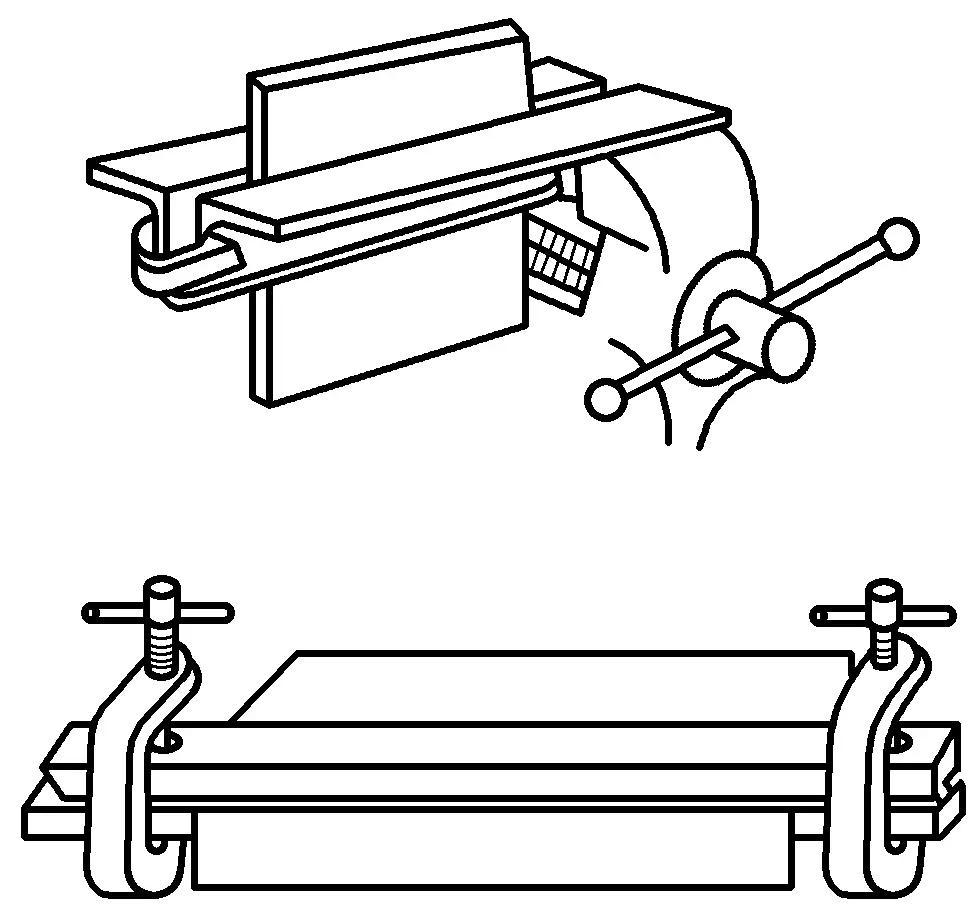

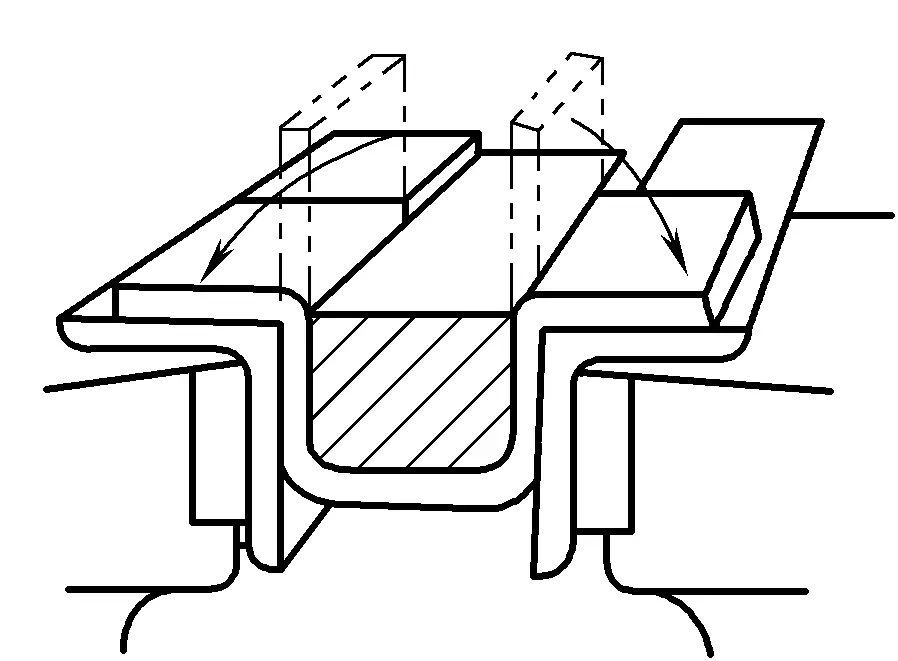

幅が広く厚いシートを曲げる場合は、図4-3のように、ベンチ・バイスの上で2本のアングル・アイアンでシートを挟むか、弓形のクランプを使ってシートを固定し、木槌で曲げます。

(3) ベンチバイスによる曲げ加工

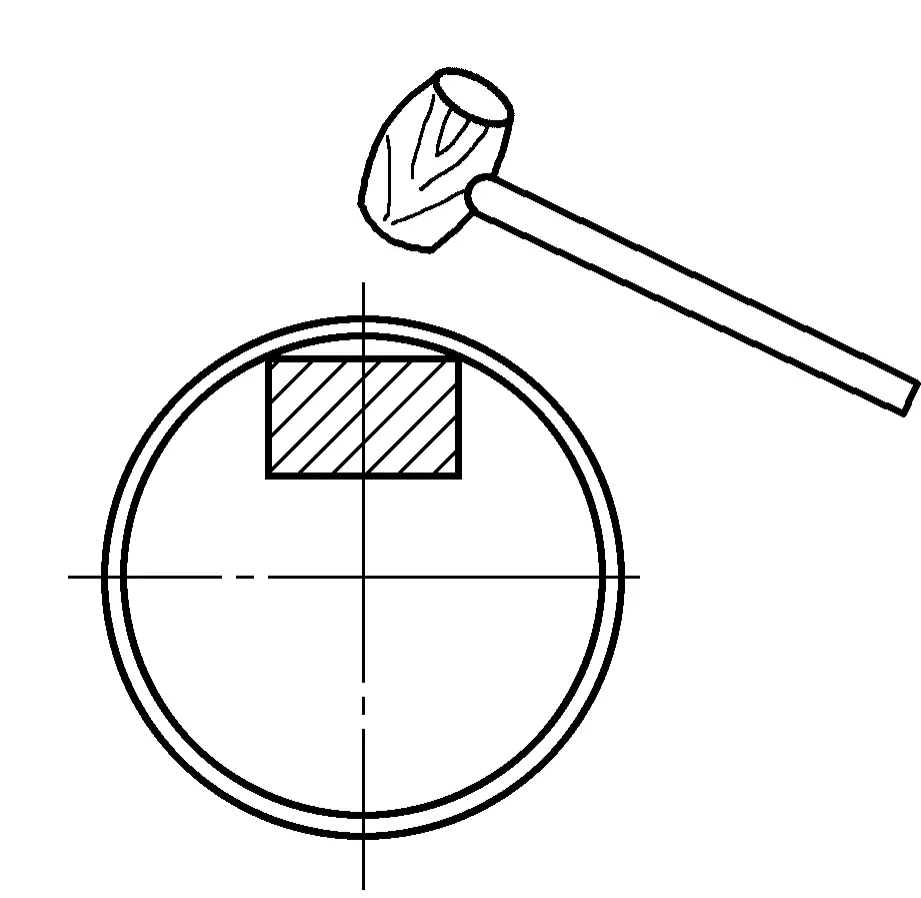

まず、シートの折り曲げコーナーに線を引き、その線をバイスの爪に合わせてクランプし、木槌でシートの根元に沿って打ち付ける。シート端の出っ張り長さが短い場合は、図4-4のように、曲げ角に木のブロックを置き、木槌で間接的に叩いて曲げます。

2.U字型部品の曲げ加工

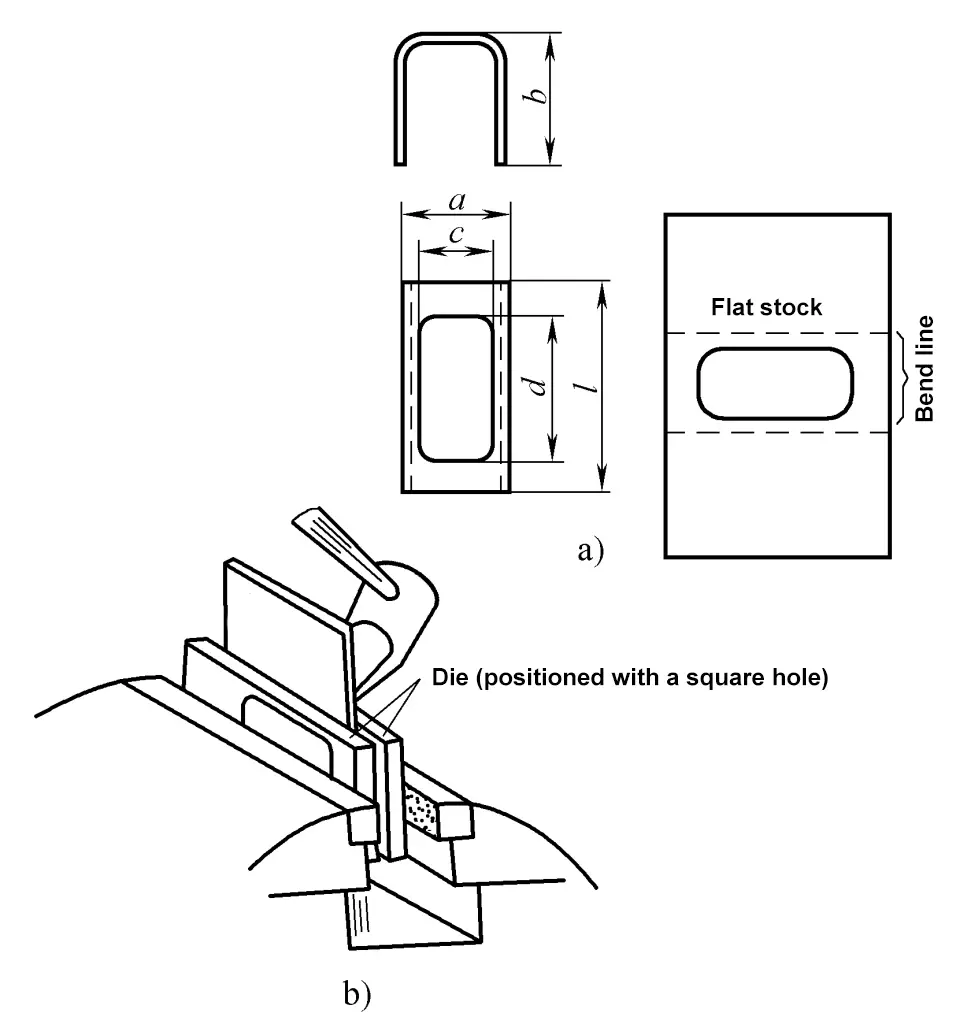

図4-5aに示すように、曲げられる部分と展開されたブランクが示されている。曲げ加工前にブランクに穴を開けると、寸法cとaが近いため、曲げ線と穴の内縁との距離が非常に小さくなり、曲げ加工の難易度が高くなる。そこで、図4-5bに示すように、ブランクの角穴を位置決めに利用して、金型を台バイスにクランプし、木槌で叩いて曲げる方法がある。

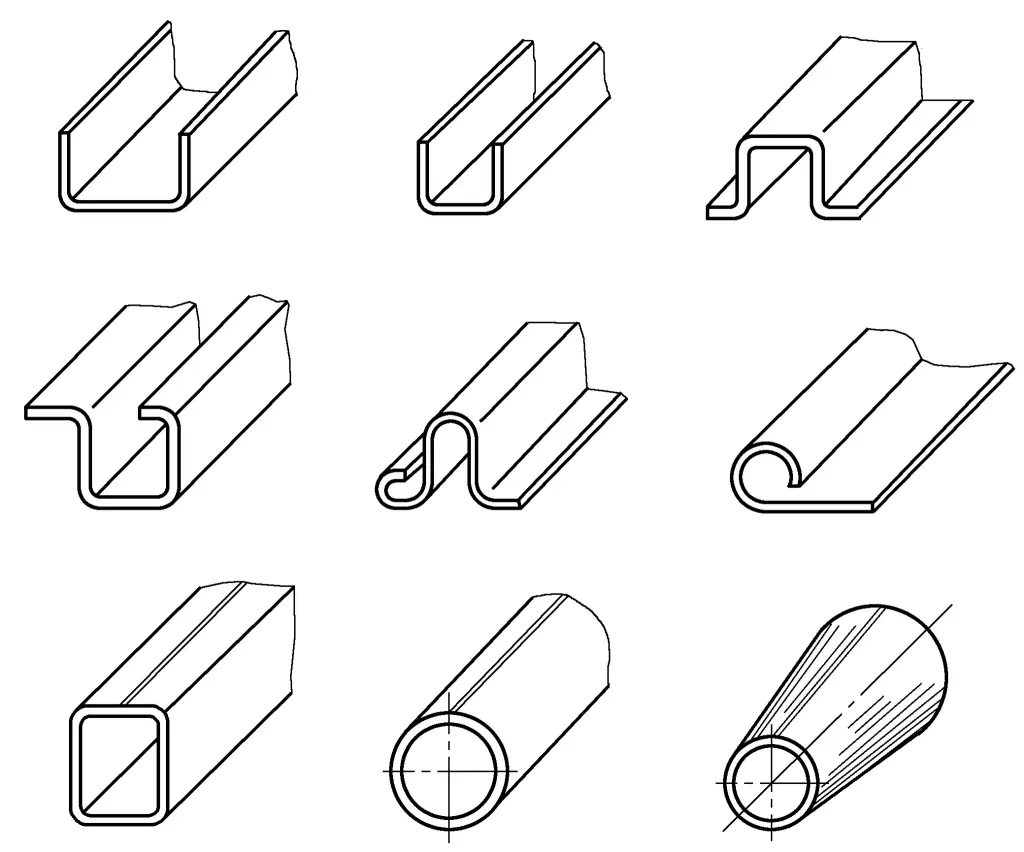

3.U字型折り曲げ部品

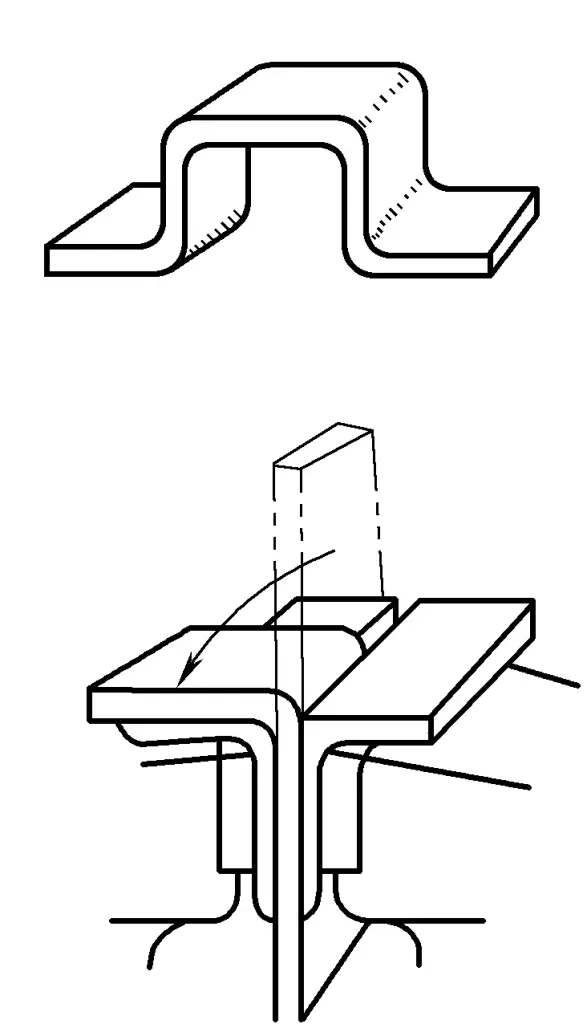

1) 図4-6に示すように、曲げの基準としてブランクの角に4本の曲げ線を引き、ブランクを万力で固定し、中央の角を1本曲げる。

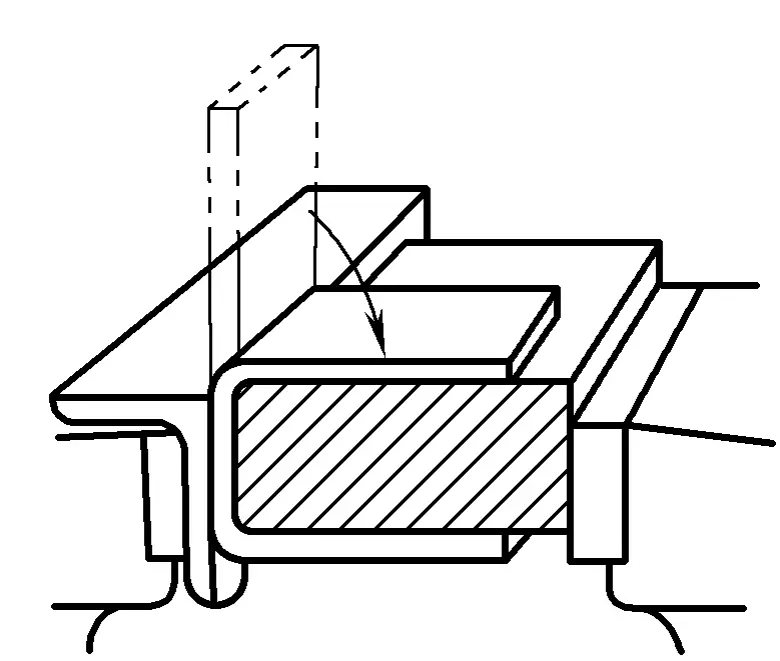

2) 図4-7に示すように、ブランクをシムでバイスに固定し、別の角を曲げる。シムの厚さは、2つの角の間の距離よりも小さくする。

3) 図4-8に示すように、別のシムを使って最後の2つの角を曲げる。

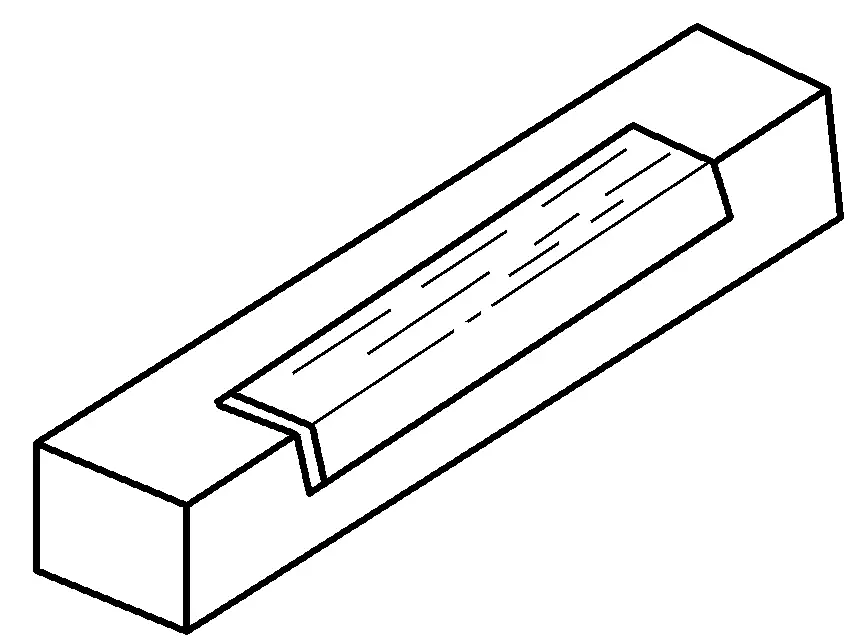

4.円筒面曲げ

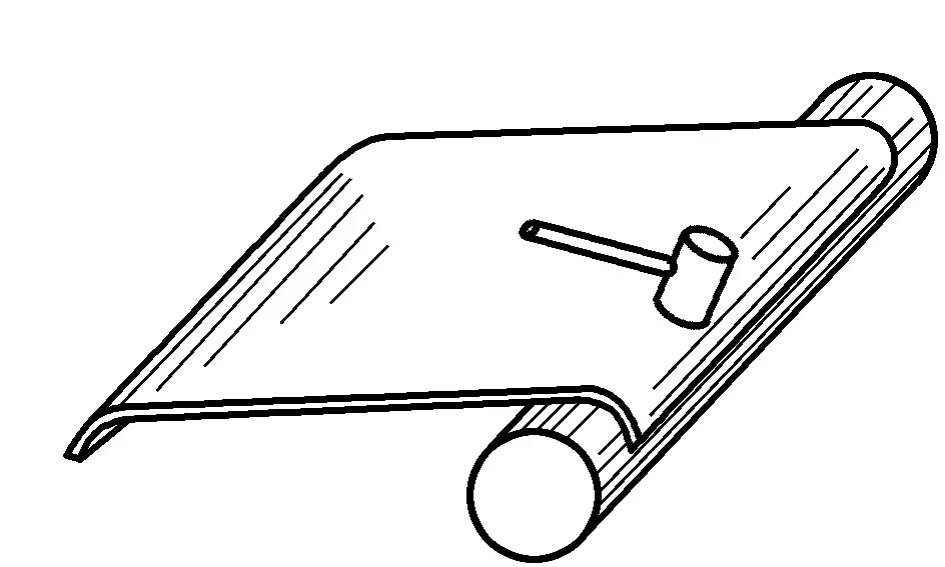

1) 曲げ線に平行な線をシートメタルに引き、丸める際にハンマーで叩く基準とする。丸鋼またはマンドレルを使い、シートメタルの両端を曲げ、曲率半径が必要な半径と同じか、わずかに小さくなるようにする。 曲げ半径.図4-9に示すように。

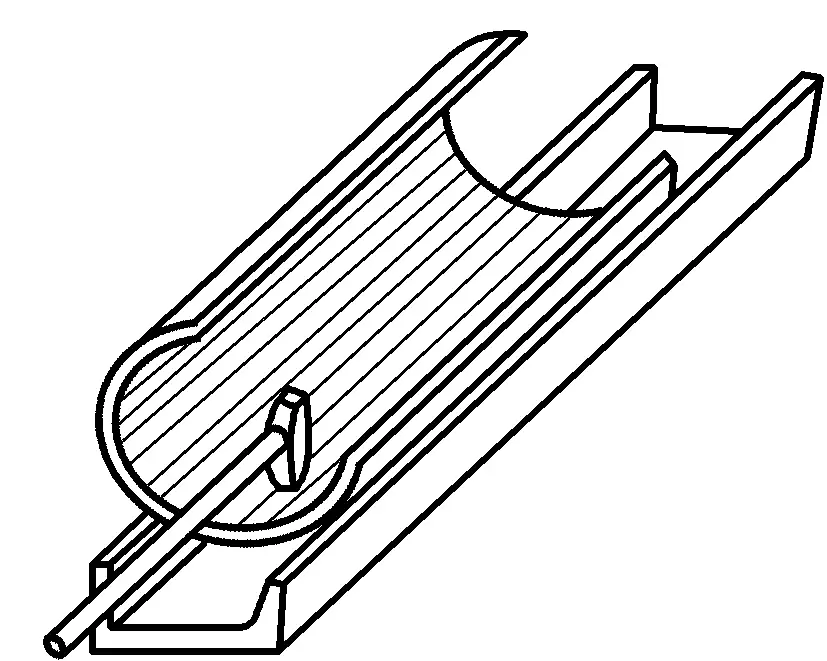

2) 曲げた板金の両端をチャンネル・スチールまたはレールの横に置き、両端から中央に向かって曲げながら定形ハンマーで打ちます。図4-10に示すように。

3) 円筒をマンドレルにはめ込んで丸める。図4-11に示す。

5.円錐曲面

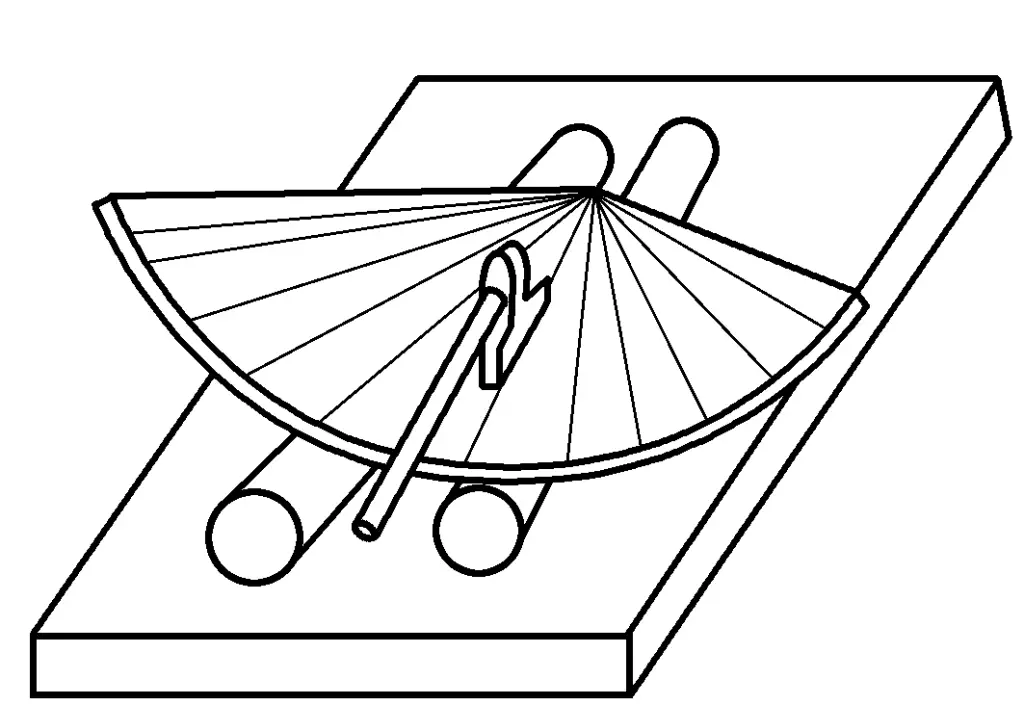

まず板金に放射状の曲げ線を引き、板金を2枚の丸鋼の上に置き、定形ハンマーを使って板金の軸に沿ってハンマーを打ち、まず両端を曲げ、次に中央を曲げる。図4-12に示すように。

II.手曲げ成形における欠陥防止策

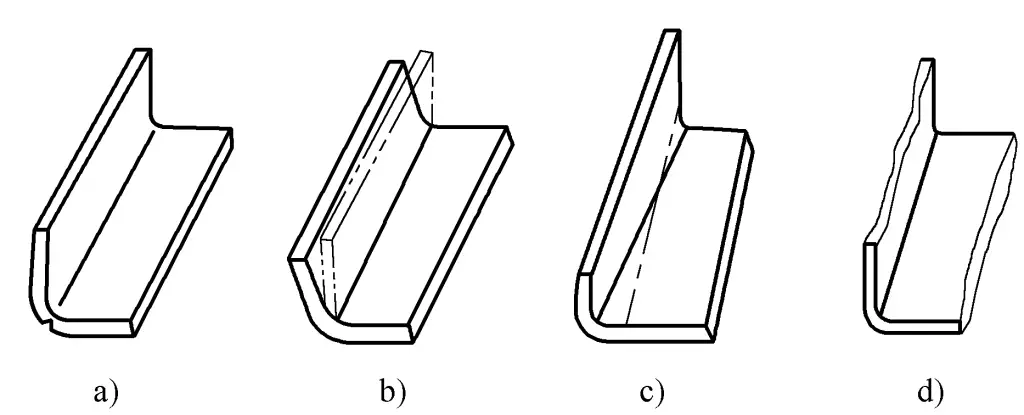

曲げ工程では、図4-13に示すように、曲げクラック、スプリングバック、オフセット、曲げエッジの不揃いなどの欠陥がしばしば発生する。

a) 曲げクラック

b) スプリングバック

c) オフセット

d) 不均一な曲げエッジ

中でも曲げクラックは、より深刻で一般的な欠陥である。

曲げクラックは、最小曲げ半径、材料の機械的特性、シートの表面品質、剪断面の品質、材料の繊維方向に大きく関係している。曲げ割れを防止するために、次のような対策がとられることが多い:

1) 曲げ半径は最小曲げ半径より大きくする。

2) 熱間曲げ加工を行うか、曲げ加工前にアニールして可塑性を向上させる。

3) 剪断面の質を改善するか、砥石で研削して応力集中要因を取り除く。

4) 材料を並べるときは、曲げ線が材料の繊維方向と一致しないようにする。

5) 十分な曲げトルクを確保するため、曲げ部分の直線端の長さは、一般に板厚の2倍以上とする。

回以下の場合は、ストレートエッジを適当に伸ばし、曲げた後に切り落とすことができる。

6) ブランク断面の歪みを防ぐため、曲げ幅は一般に板厚の3倍以上とする。3倍を下回る場合は、複数の部品を同じ板で一緒に曲げ、曲げ後に切り離す。

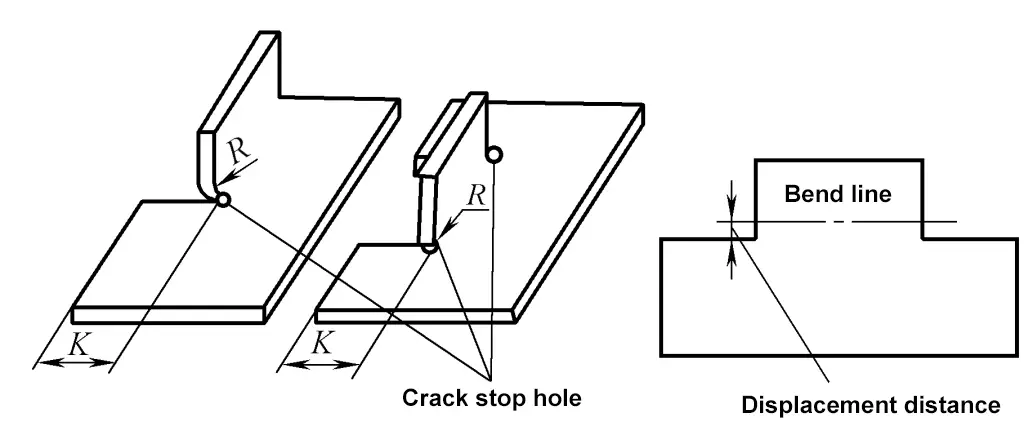

7)局部的にエッジを曲げる必要がある部品は、コーナー部の曲げ割れを避けるため、図4-14に示すように、あらかじめ割れ止め穴を開けておくか、曲げ線を一定距離外側にずらしておく。

8) 曲げ部の半径が小さい場合、曲げ割れを避けるために、ブランクの表面品質に注意し、せん断面のバリやその他の表面欠陥を取り除くか、曲げ部の内側に品質の悪い面を配置して、圧縮下にあり、割れが発生しにくいようにする。

9) 曲げ加工に加熱が必要な場合は、材料の加熱温度をよく制御し、加熱の表面温度を均一にする。曲げ加工中は、変形を防ぐため、金型温度が高くなりすぎないように注意する。

10) 曲げ成形 作業は、企業の関連する安全技術規則に従って厳密に実施されなければならない。