I.溶接継手の構成

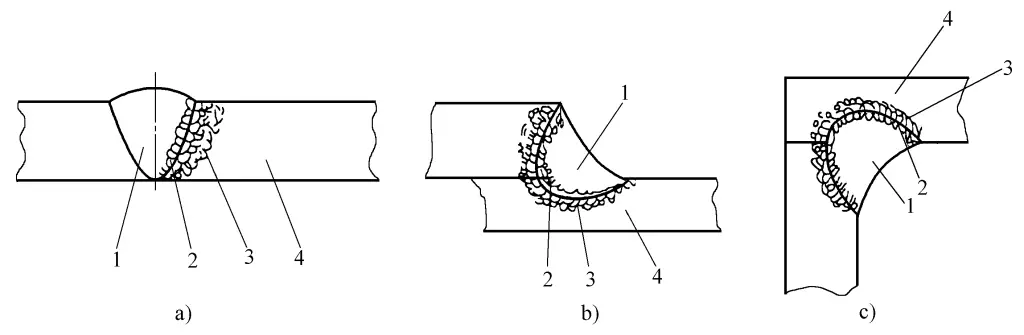

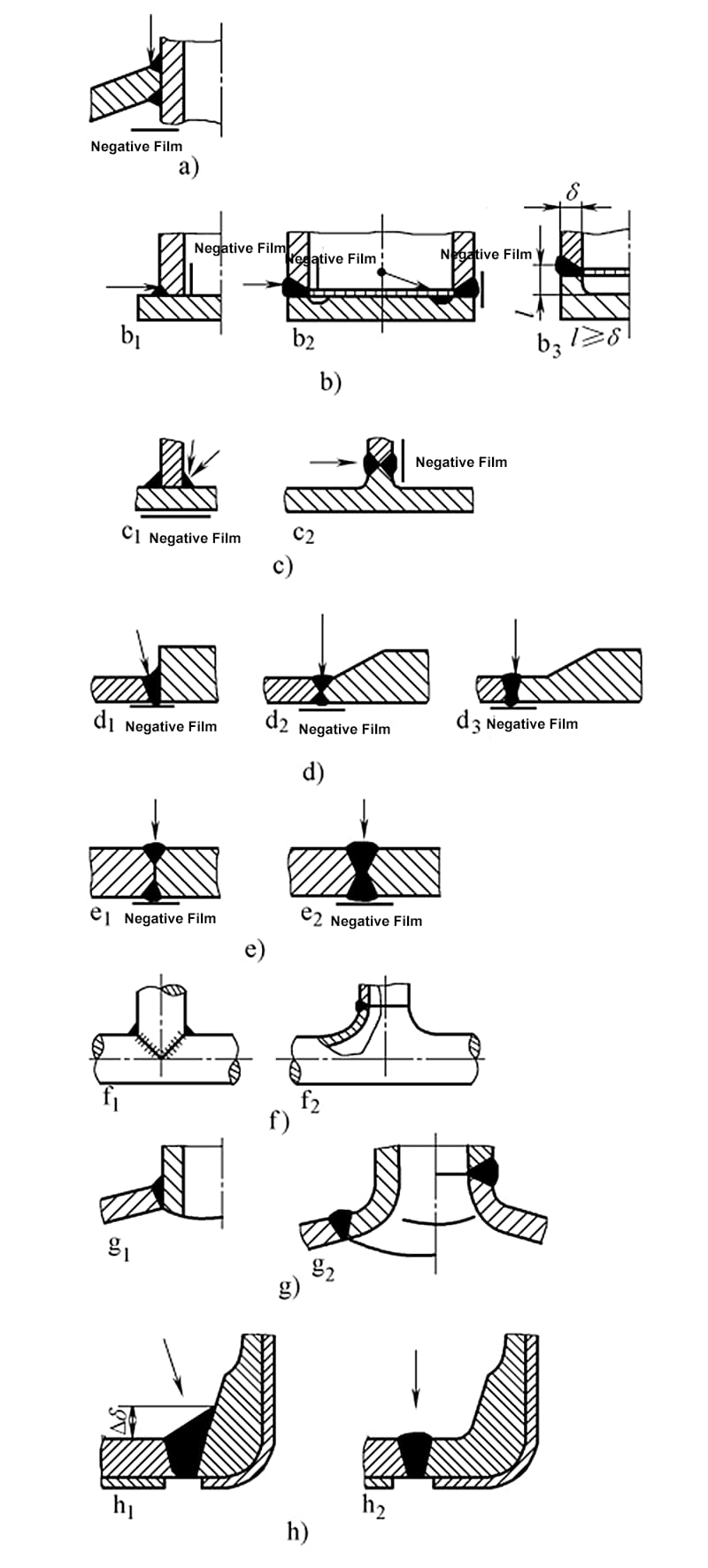

溶接継手は、一般に継手と呼ばれ、2つ以上の工作物や部品を溶接法で接続して形成されます。溶融溶接継手を例にとると、図2-8に示すように、溶接金属、溶融部、熱影響部から構成されます。

a) バットジョイント

b) ラップジョイント

c) コーナー・ジョイント

1-溶接金属

2-フュージョンゾーン

3-熱影響ゾーン

4-ベース素材

II.溶接継手の機能

溶接継手の機能は、大きく次の3種類に分けられる:

1.ワーキングジョイント

溶接構造物に作用する力を、ある部分から別の部分に伝達することができる。作業継手の安全性と信頼性を確保するためには、強度計算を行わなければならない。

2.接続ジョイント

2つ以上の部品を全体として連結し、それらの相対的な位置を維持するものである。これらの継手をつなぐ溶接部は、力の伝達に関与したり、作用する力を負担したりすることもあるが、主な機能は接続であるため、通常、これらの継手について強度計算は行われない。

3.シーリングジョイント

溶接によって構造体の気密性や水密性を確保し、漏れを防ぐのが主な仕事である。シーリング・ジョイントは、ワーキング・ジョイントやコネクティング・ジョイントと呼ばれることもある。

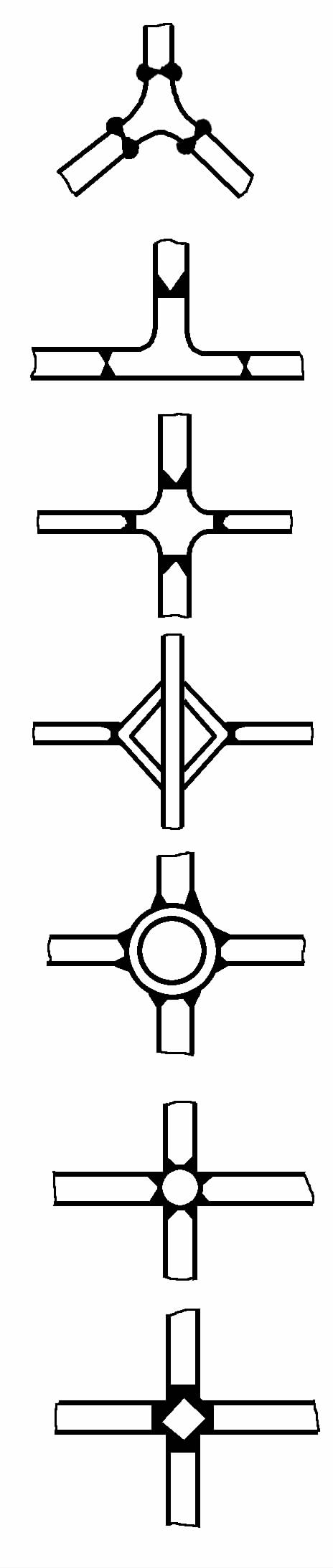

III.溶接継手の分類

溶接継手は構造部品間の接続要素であり、構造力を伝達し負担する。構造における役割によって分類される、 溶接方法およびジョイント構造形式は以下の通り:

1.構造における関節の役割に基づく分類

1) 接触溶接: 溶接部は荷重を伝達しないか、ほとんど伝達しない。

2) 耐荷重溶接: 溶接部と被溶接物は直列に接続され、全荷重を伝達する。

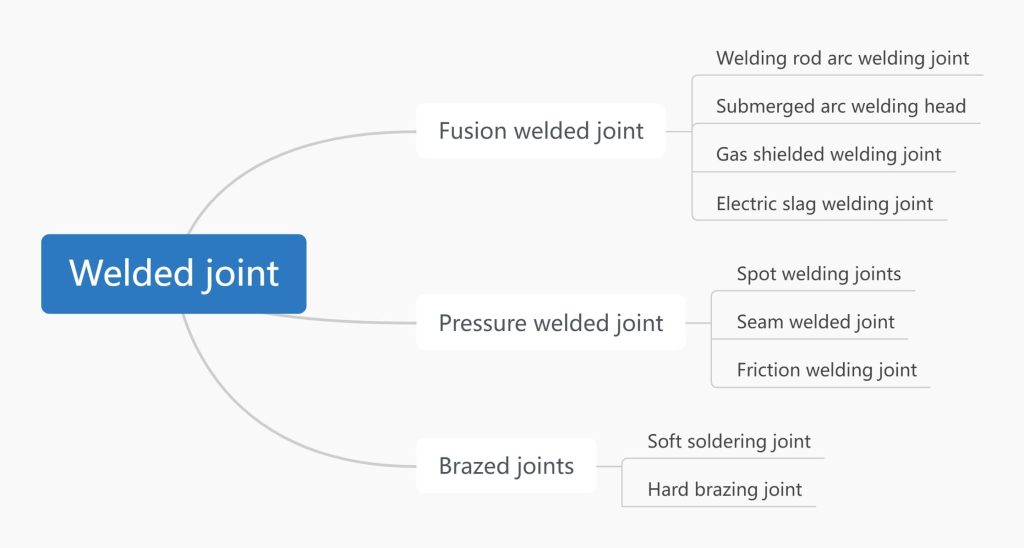

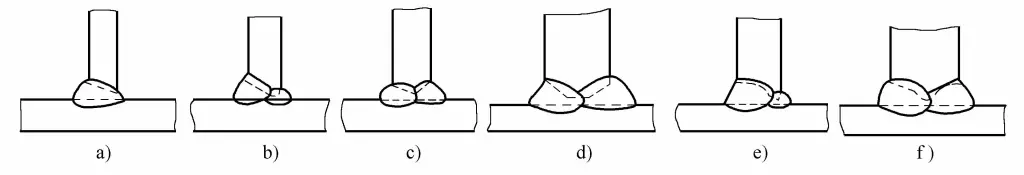

2.溶接方法による分類

溶融溶接継手、圧接継手、ろう付け継手などを含み、図2-9に示すように分類される。

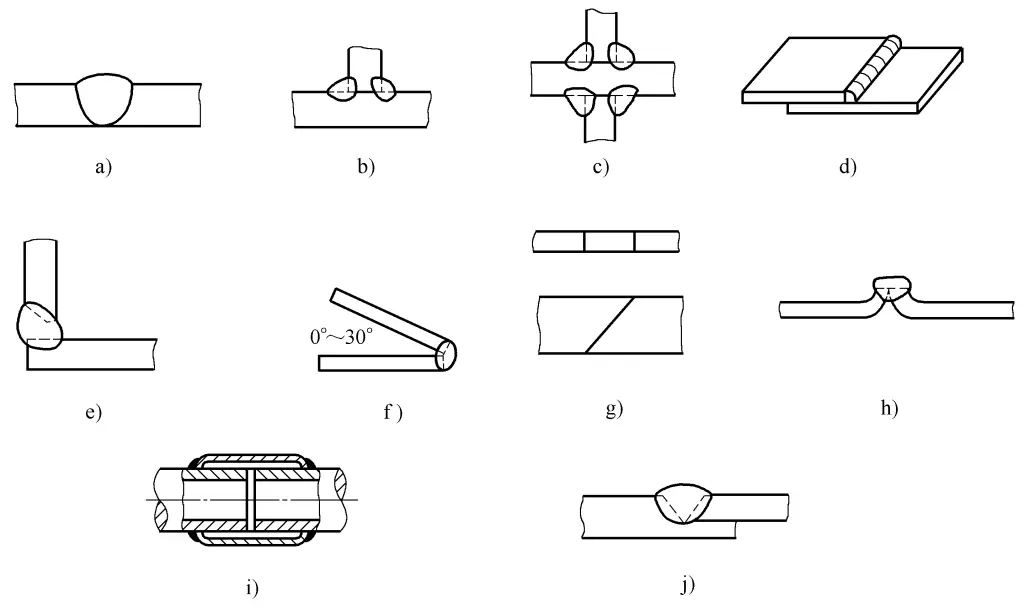

3.関節の構造形式による分類

図2-10に示すように、継手の構造形式に基づいて、突合せ継手、T字継手、クロス継手、重ね継手、コーナー継手、端部継手、スリーブ継手、スキュー付き突合せ継手、フランジ継手、ロック付き突合せ継手の10種類がある。

a) バットジョイント

b) T型ジョイント

c) テノン・ジョイント

d) ラップジョイント

e) コーナー・ジョイント

f) エンドジョイント

g) ベベル・バット・ジョイント

h) フランジ型ジョイント

i) スリーブジョイント

j) ロック付きボトム・バット・ジョイント

IV.最も広く使用されている4種類の溶接継手

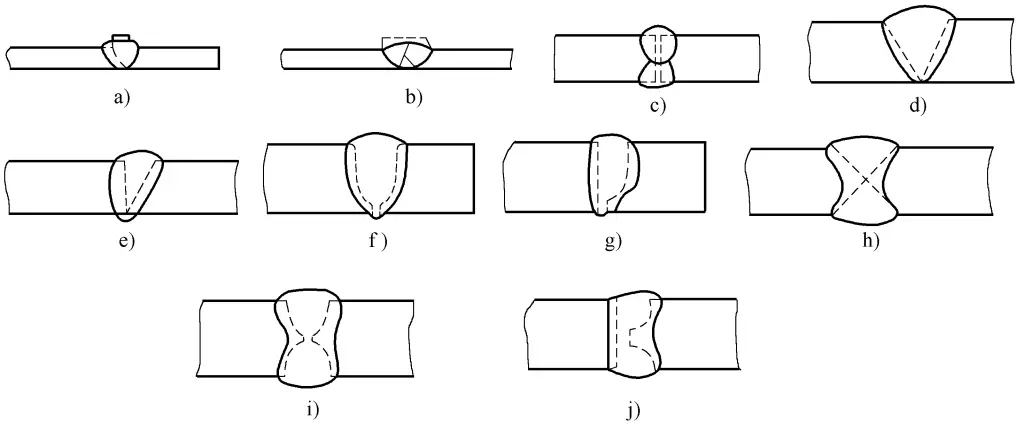

1.バットジョイント

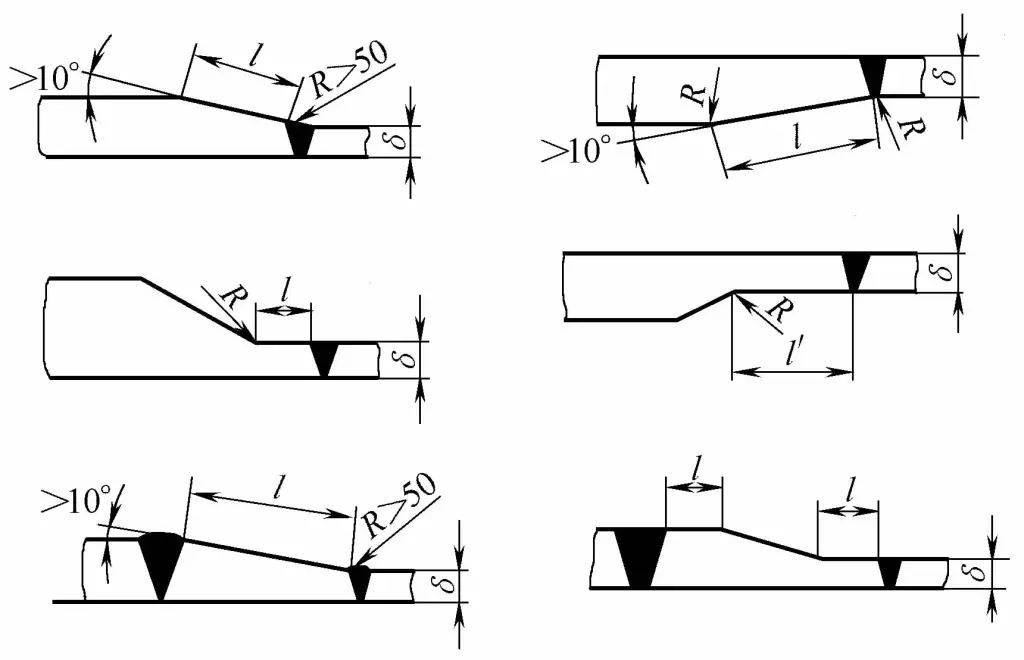

突合せ継手は、2つの被加工材を同一平面上で相対的に溶接するために使用され、より良好な応力状態、より少ない応力集中、より少ない溶接材料の消費、より少ない溶接変形を持つ継手を形成する。したがって、突合せ継手は比較的理想的な継手形式である。溶接品質を確保するため、図2-11に示すような開先突合せ溶接がよく行われる。

a) 片側フランジ

b) 両面フランジ

c) I字型

d) V字型

e) 片面V字型

f) 鈍いエッジを持つU字型

g) 鈍いエッジを持つJ字型

h) ダブルV字型

i)鈍いエッジのダブルU字型

j)鈍いエッジのダブルJ字型

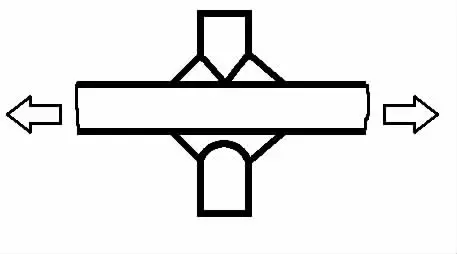

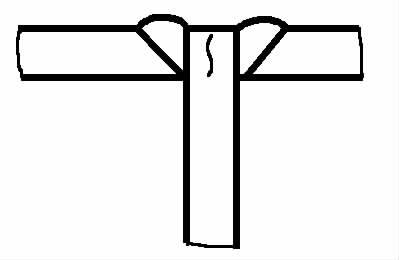

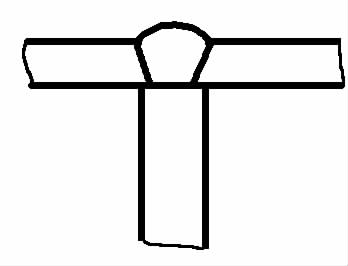

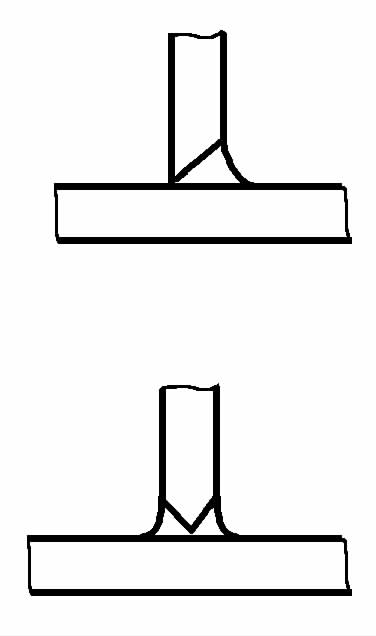

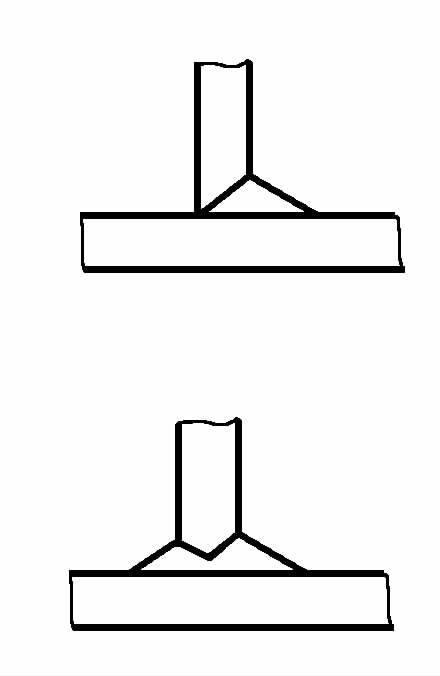

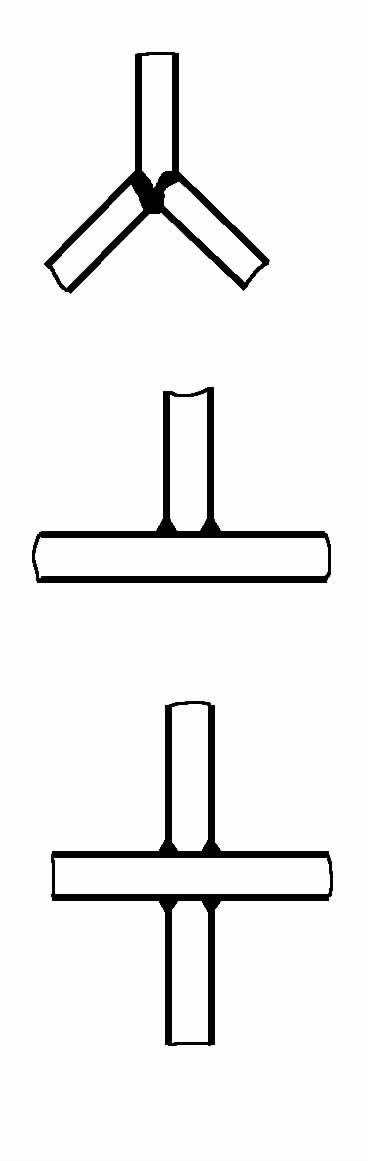

2.T字型とクロスジョイント

T字継手と十字継手は、隅肉溶接を使用してワーク同士を垂直に接続する継手で、アーク溶接継手の代表的なタイプである。T字継手と十字継手には、完全溶け込み継手とそうでない継手がある。開先がない継手は通常、完全には貫通しておらず、開先がある継手が完全に貫通しているかどうかは、開先の形状と大きさによる。

完全に貫通している溝付き継手は、動的荷重に耐える力が強く、その強度は突合せ継手として計算できる。図2-12にT字型と十字型継手を示す。

a) 片側V字型

b) ブラントエッジ片側V字型

c) ダブル片面V字型

d) ブラント・エッジ・ダブル片面V字型

e) 鈍端J字形状

f) 鈍角のダブルJ字型

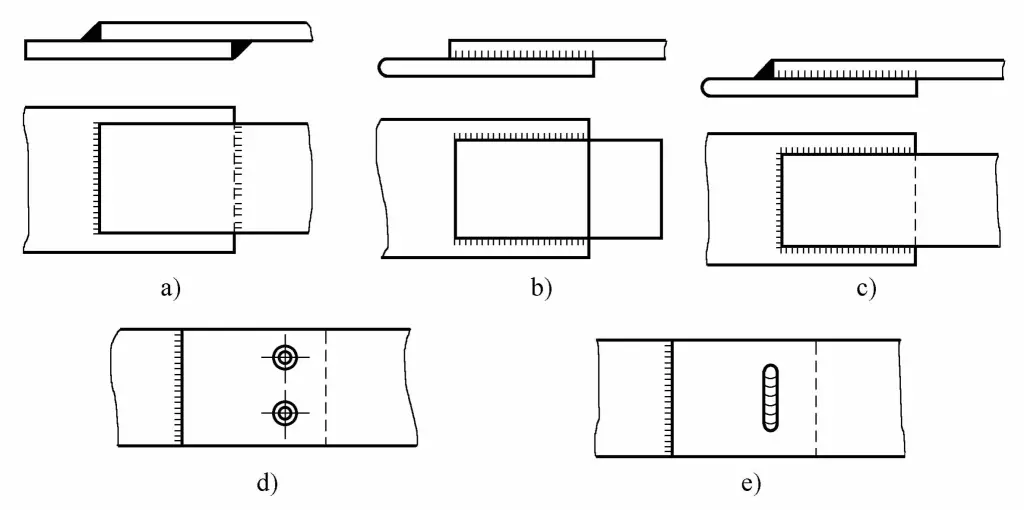

3.ラップジョイント

重ね継手とは、2つの加工材を部分的に重ね合わ せるか、隅肉溶接、プラグ溶接、または開先 溶接を用いて特別な重ね部分を追加することによ り、2つの加工材を接続する継手のことである。重ね継手は、溶接前の準備や組み立てが簡単なため広く使用されており、その一般的な形態を図2-13に示します。

a) フロント隅肉溶接継手

b) 側面隅肉溶接継手

c) 複合隅肉溶接継手

d) 前面隅肉溶接+プラグ溶接接続

e) フロント隅肉溶接+グルーブ溶接接続

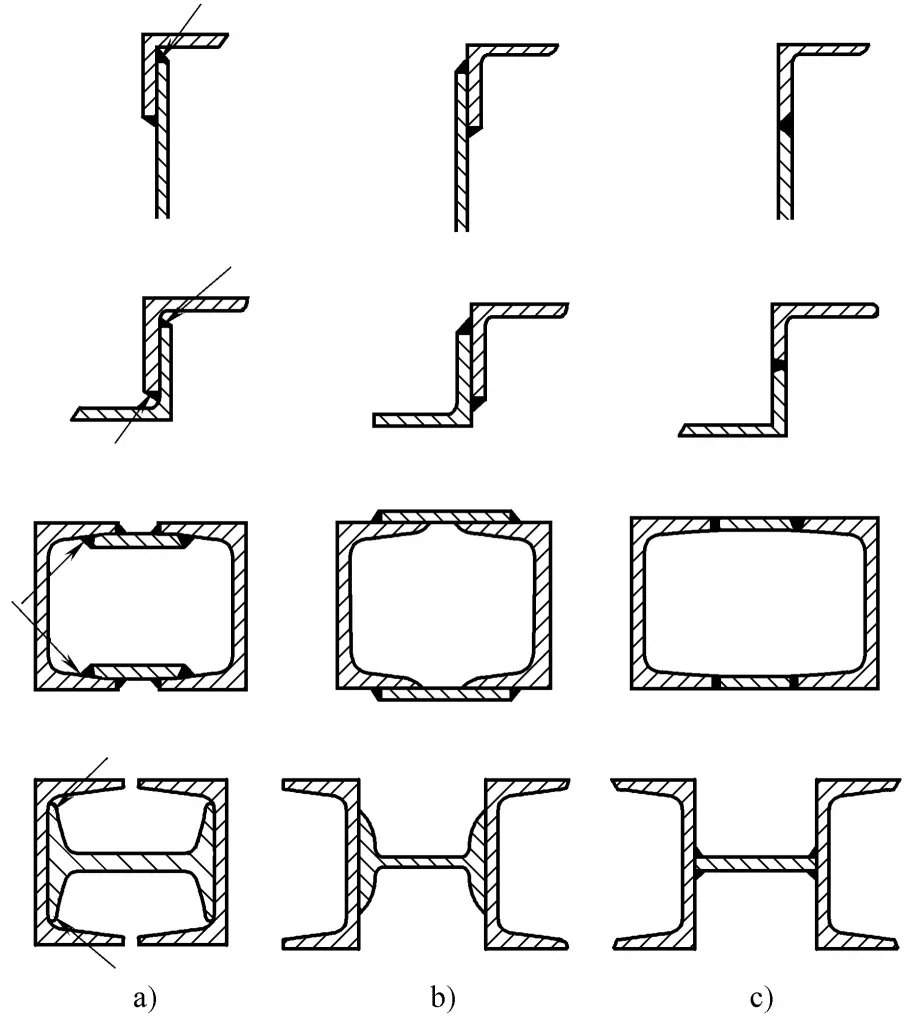

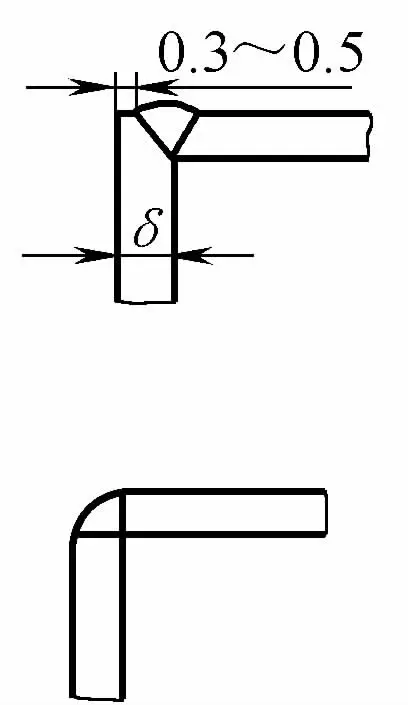

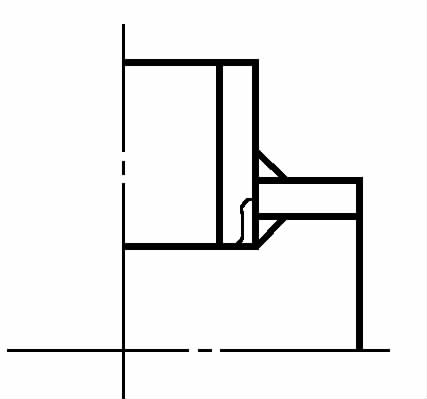

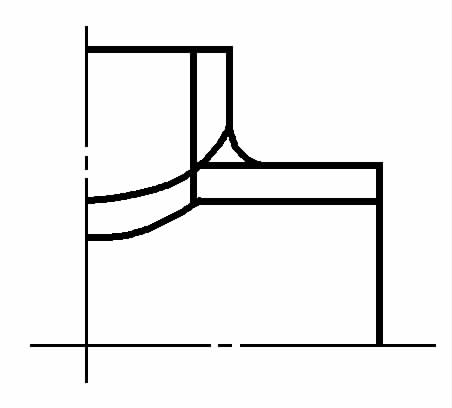

4.コーナージョイント

コーナー・ジョイントとは、溶接される2つの ワークの端面が30°を超え135°未満の角度を 形成するジョイントのことである。コーナー・ジョイントは、箱形部品によく使われ、一般的な接続形態を図2-14に示す。

a) 溝のない片側コーナー溶接

b) 溝のない両面コーナー溶接

c) 溝付きスルーコーナー・ジョイント

V.溶接継手形状の合理的選択

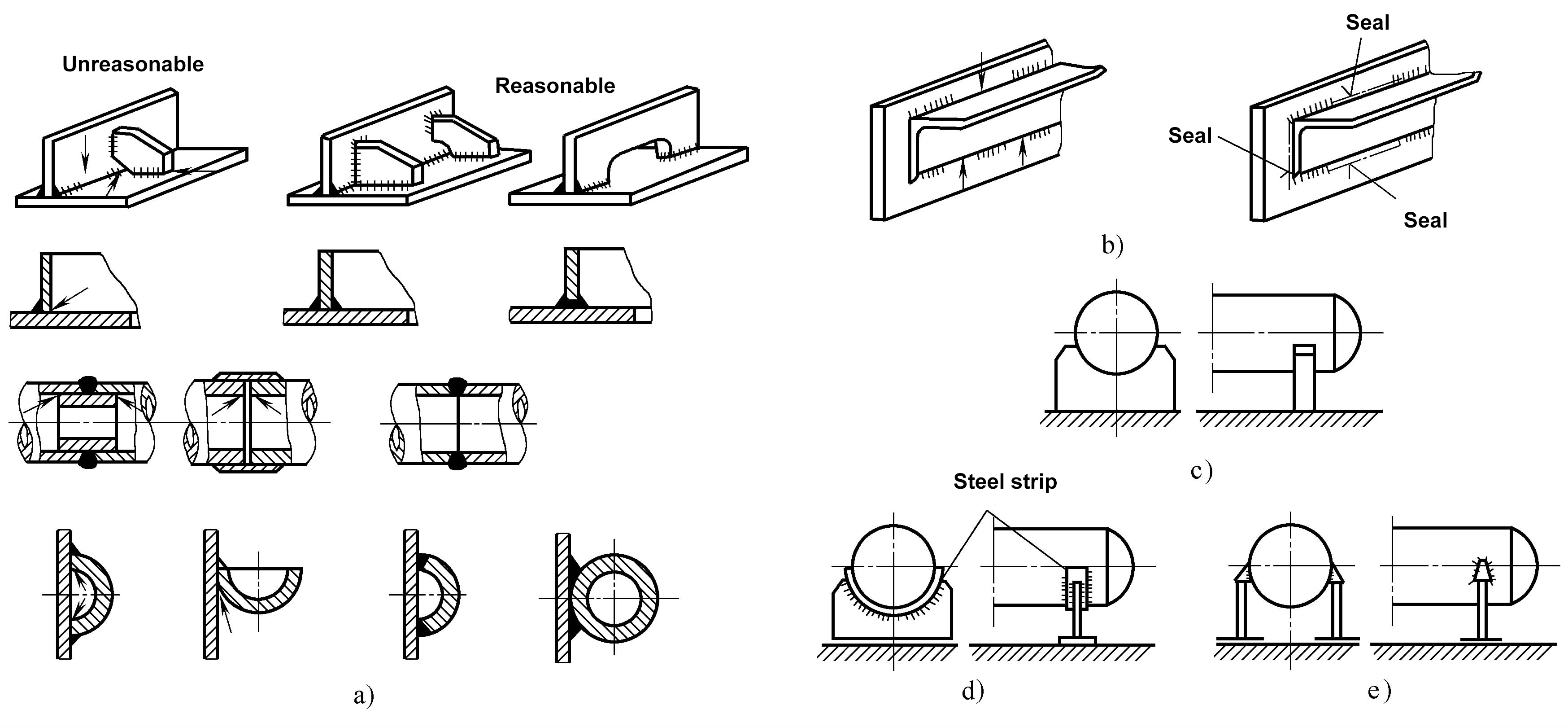

1.溶接部のアクセス性

溶接構造物の各溶接部は、溶接に容易にアクセスできなけれ ばならない。したがって、溶接部の周囲には、溶接機 が自由に操作できるスペースと、溶接機のためのスペースを 確保する必要がある。 溶接設備 を正常に機能させる。様々な溶接方法に必要な溶接条件を簡単に紹介すると、以下のようになる。

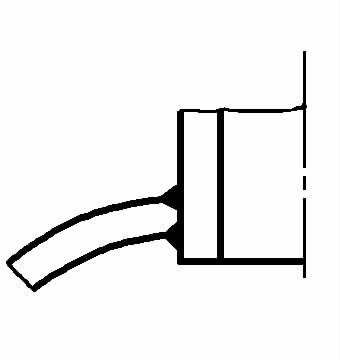

(1) シールド金属アーク溶接

被覆アーク溶接を行う場合、溶接者が溶接部に近 づいたり、作業中に溶接部をはっきりと見たり、 電極を動かしやすくする必要がある。溶接者は、正常な姿勢で溶接するよう努めなけれ ばならない。

例えば、図2-15は様々な形材からなる溶接構造物である。図中の矢印で示した溶接部は溶接できないので、図の中央または右側の構造物として設計する必要がある。

a) 不合理

b) 改善された

c) ベスト

図2-16は、さまざまなアーク溶接継手の合理的な設計と不合理な設計を示している。図2-16a~eでは、矢印で示した鋭角は溶接しにくいので、右側の合理的な設計に変更し、鋭角を形成しないようにする。図2-16fは突合せ継手であり、上のものは不合理な設計であるため、継手の隙間を増やした下のものに変更し、溶接できない可能性を回避する合理的な設計にする。

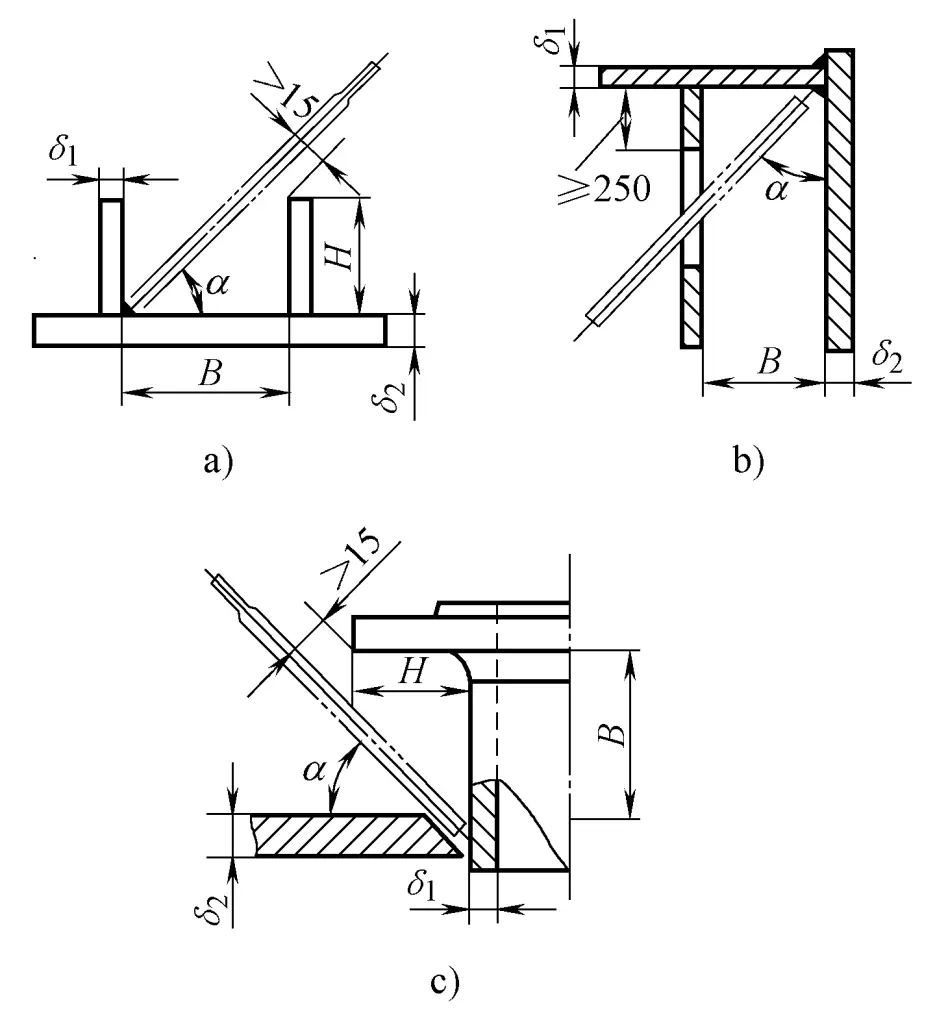

図2-17aは、2つ以上の平行なT字継手を持つ構造を示しています。この構造の隅肉溶接の品質を確保するためには、電極がある角度αで傾いて移動できるスペースを確保できるように、2つの垂直板間の距離Bと高さHを考慮する必要があります。傾斜角度αは、平板と垂直板の厚さに関係する。

(B≦400mmのとき、δ0<δ1、α>45°;δ2=δ3、α=45°;δ2>δ2、α<45° B>400mmのとき、Hは制限されない。)

図2-17bは、内部の溶接継ぎ目に確実にアクセスできるよう、プロセス・ホールを開始する。図2-17cは、円筒形容器のフランジ・ノズルとシリンダー間の環状コーナ ー・ジョイントの溶接に必要な作業スペースである。

図2-18は斜めのT字型ジョイントである。θ角度が90°より小さい側のスペースが小さく、観察や取り扱いが難しい。したがって、いろいろな溶接位置でθ角が小さくなりすぎないようにする。

(平面溶接ではθ≧60°、垂直溶接ではθ≧70°、頭上溶接ではθ≧80°)。

密閉された溶接構造の場合、次の2つのケースがある。

1) 内部で溶接ができない構造物。

片側開先溶接継手として、通常は片側開先溶接 形状で設計する。図2-19aおよびbに示すように、バーンスルーを防止するため、裏側に永久的な裏板を配置することができる。異なる板厚の場合、図2-19cに示すように、ロックエッジを持つV字型開先継手を設計することができる。

a) バッキングプレート付きバットジョイント

b) スペーサー付きT型ジョイント

c) ロック・バット・ジョイント

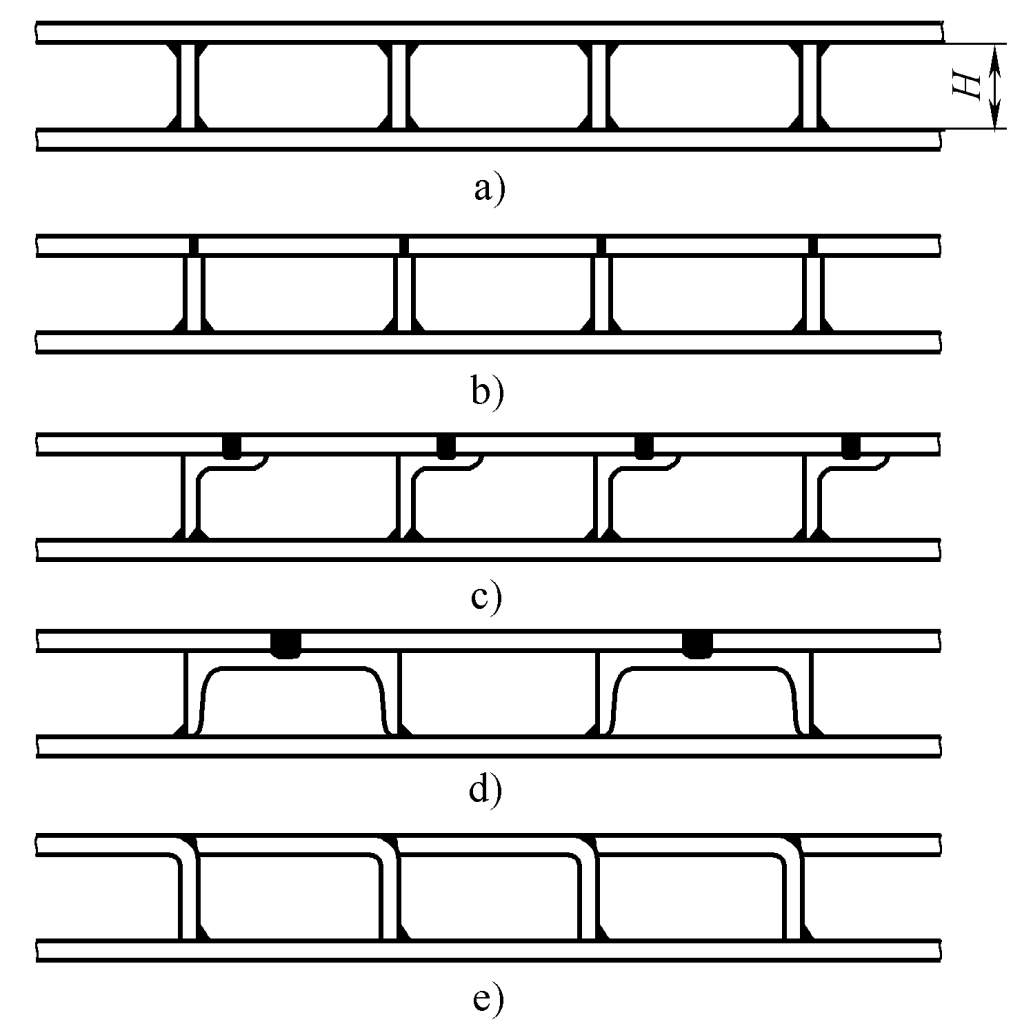

図2-20aはリブ付きの二重壁構造で、Hが小さいため溶接できない。図2-20のb、c、d、eの構造に変更すれば、上部壁板とリブを外側から突合せ溶接、プラグ溶接、溝溶接で完成させることができる。

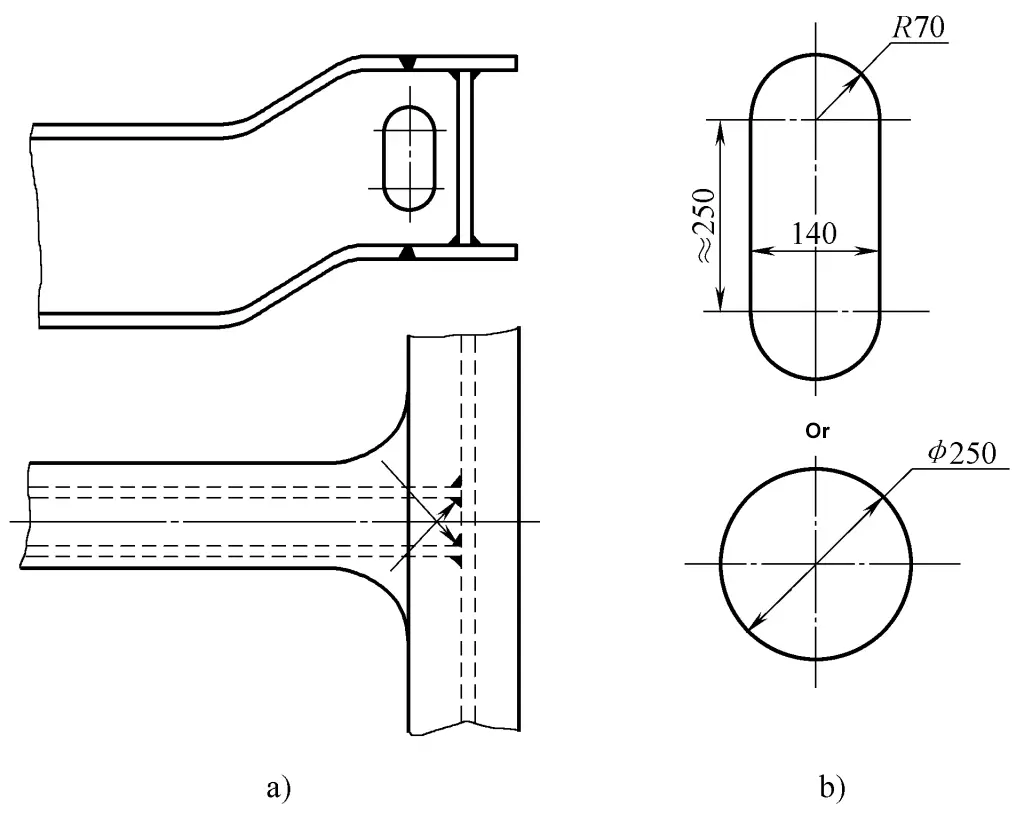

溶接構造の中には、構造自身の軽量化穴を利用して内部溶接を実現できるものがある。例えば、図2-21に示すようなダブルウェブプレート溶接ギヤボディの内部の2つの円周方向の継ぎ目である。

接合部を両側から溶接しなければならず、利用可能な軽量化穴がない場合は、図2-22に示すように、内部の継ぎ目を溶接するために、重要でない位置に技術的穴を開け、溶接終了後に密閉することができる。技術的な穴の大きさについては、図2-22bを参照し、スロット型でも丸穴でもよいが、穴の中心から溶接部まで約250mmの距離を確保する。

a) 用途例

b) 技術的穴の形状とサイズ

2) 内部溶接が可能な構造物。

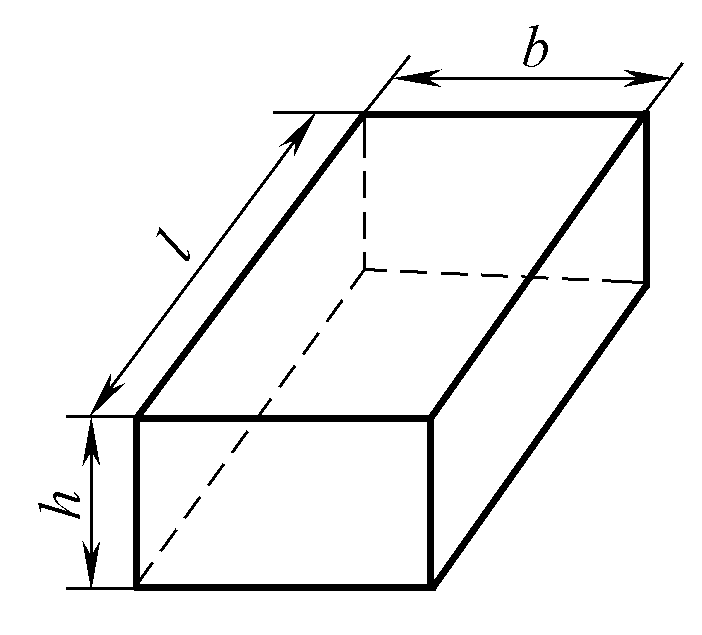

構造物内部の溶接条件が悪いため、内側に浅く外側に深い非対称開先を使う、内部の作業空間をできるだけ大きくして煙の集中を抑えるなど、内部の溶接作業量を最小限にする必要がある。空箱内で溶接を行う場合の最小スペース寸法を表2-1に示す。

表 2-1 空箱内の溶接作業スペース(単位:mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| エックスビー | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

長さlが長くなるにつれて、幅bと高さhを適切に大きくする必要がある。合理的な組み立て順序も採用すべきであり、内部の溶接部をすべて溶接してから密閉構造を形成し、最後に残った部品を取り付けて外側から密閉する。

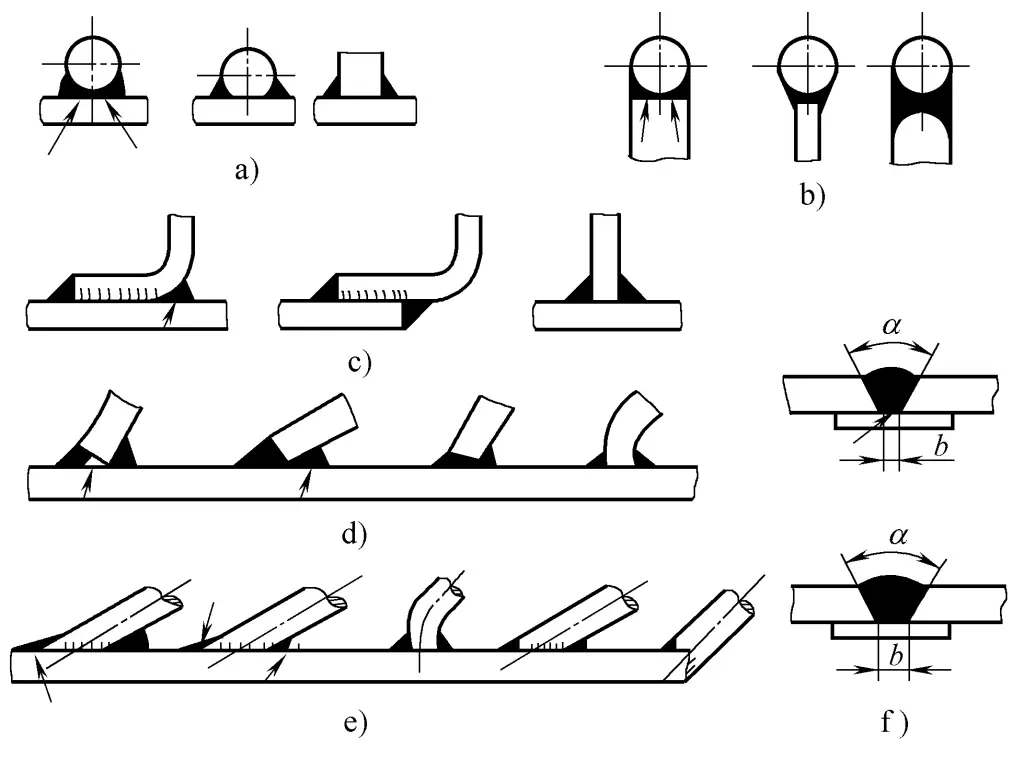

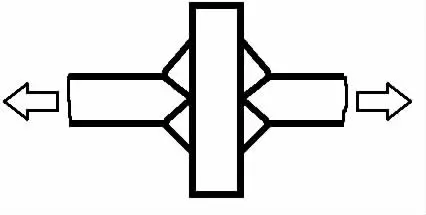

(2) サブマージアーク溶接

その特徴は、水平(下向き)姿勢での直線長尺溶接部や円形溶接部の溶接に最適であり、必要な補助装置の協力が必要であることである。したがって、サブマージアーク溶接継手を設計する際には、サブマージアーク溶接ヘッドと被溶接物との間の相対運動空間、および対応する補助装置を配置できる位置を考慮する。

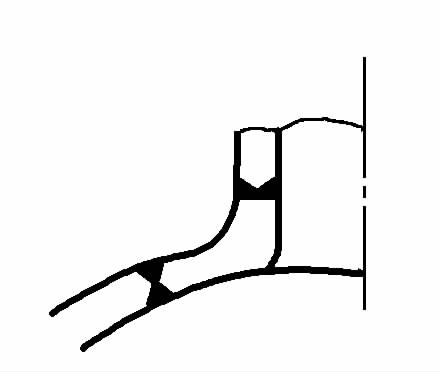

(3) CO2ガスシールド溶接

CO2溶接のための構造物を設計する場合、溶接ガンが適切な動作位置とスペースを確保しなければ、良好な溶接ができないことを考慮してください。溶接ガンの位置は、溶接部の形状、溶接ガンの形状や大きさ(ノズルの外形寸法など)、溶接ワイヤの突き出し長さ、開先角αの大きさなどを考慮して決めます。いくつかの接合部に必要な溶接ガンの位置を図2-23に示します。

a) 隅肉溶接

b) V字型またはU字型開先突合せフラット溶接

c) ナロー・ギャップ・バット・ジョイント・フラット溶接

d) J形開先突合せフラット溶接 α開先角度 θ溶接ガン傾斜角度

2.溶接品質検査へのアクセス

品質検査が必要な溶接構造物の溶接部は、探傷に適した状態でなければならず、探傷方法によって対応する要件が異なる(表2-2参照)。

表2-2 各種探傷法に必要な条件

| 欠陥検出方法 | 欠陥検出の空間的位置に関する要件 | 検出面の要件 | 検出エリア背面の要件 |

| 線キズ検出 | 光線ヘッドの配置と焦点距離の調整に対応するため、広い空間位置が必要。 | 表面は加工する必要はなく、欠陥の表示に影響するものを取り除くだけでよい。リード番号、リードアロー、デンシトメータを置く場所が必要である。 | 暗箱の設置が可能 |

| 超音波探傷 | プローブとプローブが移動するスペースがあればよい。 | プローブが移動するための表面範囲が必要であり、音響カップリングを容易にするため、表面加工は可能な限り行うべきである。 | 欠陥検出に反射法を使用する場合、裏面には良好な反射面が必要である。 |

| 磁粉探傷検査 | 磁性粉を散布して欠陥を観察するため、検査エリアを磁化するための空間位置が必要 | 磁性粒子の集積に影響する酸化物やその他の汚れを除去し、プローブが作業できるスペースを確保する。 | - |

| 浸透探傷検査 | 浸透剤を塗布し、欠陥を観察するためのスペースが必要 | 表面汚染物質の除去 | 検査に灯油を使用する場合は、背面に灯油を塗布するスペースが必要であり、灯油の浸透を妨げる汚染物を除去しなければならない。 |

(1) 溶接継手のX線透視検査に適している。

現在、X線検査では写真法によるX線撮影が広く行われている。一定の透過能力を得て、フィルム上の欠陥画像の鮮明度を向上させるため、中厚板の焦点距離は400~700mmの範囲で調整されます。これに基づいて、溶接部の周囲に操作スペースを残して、検査機のヘッドから溶接部の検出面までの距離を決定することができます。

検査の前に、溶接部の幾何学的形状と接合部の種類に基づいて露光方向を選択し、その方向に暗箱を正しく配置する(フィルムを取り付ける)ことも必要である。

一般的に、突合せ継手はX線検査に最も適しており、1回の照射で完了することができる。T継手やコーナー継手では、欠陥の見落としを防ぐため、異なる方向から複数回の照射が必要になることが多い。図2-24に、さまざまな融接継手をX線透視検査用に正しく選択する方法を示します。このうち、図2-24aはインサート型コーナー継手で、フィルムを貼る際に溶接部を平らにしたり曲げたりすることができない。

図2-24bは、ベースと簡易ボディとの接続ジョイントを示す。図 2-24b 1 および図2-24b 2 はX線検査には適さない。 3 はX線検査に適している。図2-24cはT字継手を示している。 1 はX線検査には適さない。 2 X線検査は、代用部品(鍛造品または鋳造品、切削加工品)を通してのみ可能である。

図2-24dの遷移 1 図2-24dの遷移はあまりに急激で、検査が困難である。 2 の方がスムーズだが、肉厚の局所的な違いは依然として検査に影響する。 3 移行部の外側がX線検査に最も適している。図2-24e 1 は未溶融の突合せ溶接部を示すが、これはX線透視では検査できない。 2 が検査できる。

図2-24fのジョイント・デザイン 2 はX線検査を容易にする。厚みの違いと空間的な湾曲のため、図2-24g 1 がX線検査に適さない場合は、図2-24g のような継手の形に変更する。 2 を使えば、検査がはるかに容易になる。図2-24hのコーナー・ジョイントは、突合せジョイントに変更すれば、X線透視検査で完全に検査できる。

(2) 超音波検査に適した溶接継手

超音波検査で溶接継手内のさまざまな欠陥を敏感に検出するには、プローブに十分な移動領域を持たせる必要があります。図2-25に突合せ継手の超音波検査におけるプローブの移動領域を示します。プローブの移動領域の大きさは、表2-3の式で決定されます。

表 2-3 プローブ移動領域のサイズの決定

| 板厚範囲/mm | プローブ移動エリアの大きさの計算式 | 説明 |

| 8~46 | l ≥ 2δK + L | 内壁または外壁の溶接部の両側の欠陥検出面 |

| >46 ~ 120 | l≧δK +L | 内壁と外壁の溶接部の両側にある欠陥検出面 |

注:l-プローブの移動領域の大きさ(mm)、δ-検査対象物の厚さ(mm)、L-プローブの長さ(一般に50mm)、角度付きプローブの屈折角βのK-接線値(板厚によって決まる)、板厚8~25mmの場合、k=2.0~3.0、板厚25~46mmの場合、K=1.5~2.5、板厚46~120mmの場合、k=1.0~2.0。

異なる板厚の突合せ継手溶接部の超音波探傷のためのプローブ移動領域を図2-26に示します。プローブ移動領域の最小サイズlは、表2-4の式で決定されます。

表2-4 異なる板厚の突合せ継手溶接部の超音波探傷におけるプローブ移動領域の最小サイズ

| 板厚/mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| プローブ屈折角 / (°) | 70 | 60 | 45 ,60 | |

| プローブ移動範囲/mm | lエクステリア | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lインテリア | 0.7 lエクステリア | 0.7 lエクステリア | 0.7 lエクステリア | |

圧力容器シリンダーの溶接継手の超音波探傷のためのプローブ移動領域を図2-27に、最小サイズを表2-5に示す。

表 2-5 圧力容器シリンダー溶接部の超音波探傷プローブ移動領域の最小サイズ

| 板厚 δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

3.隙間腐食を減らすための継手の選択

腐食性媒体が金属表面に直接接触すると、隙間や鋭い角で激しい局部腐食が発生することが多い。これは、これらの部分に滞留液や堆積物が蓄積することによって起こる。このタイプの腐食は隙間腐食と呼ばれる。

隙間腐食を防止・低減する方法には、以下のようなものがある:

1) 溶接は突合せ溶接とし、溶接部が完全に溶け込 むようにすることが望ましい。

2) 継ぎ目の隙間や鋭い角を避け、液体媒体が完全に排出され、容易に洗浄できるようにし、構造物の底に固形物が堆積しないようにする。

3) 隙間腐食を避けるため、断続溶接、片面溶接、重ね 溶接、不完全溶け込みの使用は最小限にとどめ、図 2-28に示すように、避けられない溶接の隙間は密閉す る。

a) 断続溶接、片側溶接、重ね溶接、不完全な溶け込み(矢印で示す)による隙間を避ける。

b) 溶接されていない断続溶接部のシール

c) 緩く置かれた容器とサドルラックの間にできる隙間

d) 帯鋼溶接を加える

e) 4点溶接のブラケットは、ベアリング面を小さくする可能性がある。

4.ラメラの断裂を防ぐための関節の選択

大型機械や重機の溶接構造物には、30mmから100mm、あるいはそれ以上の厚さの圧延鋼板が使われることが多い。ラメラの破れを防ぐために、特に注意を払う必要がある。

ラメラ裂けは、主にコーナー溶接継手、T継手、クロス継手の熱影響部または熱影響部から離れた母材で発生する。ラメラ裂けを防止するためには、構造物から鋼板の板厚方向の拘束応力やひずみを減らすか、避ける必要があり、また、合理的な継手形式を選択する必要があります(表2-6参照)。

表2-6 ラメラの断裂を防ぐ関節フォーム

| ラメラ裂傷を起こしやすい関節 | 改善可能なジョイント | 説明 |

|  | 矢印で示された方向は、溶接中に拘束応力が発生する可能性のある方向、または部品が動作しているときに力がかかる方向です。 |

|  | 開先を開けたり、溶接部の形状を変えることで、板厚方向の収縮応力を低減する。一般的には、板厚方向の応力がかかる側に開先を開ける。 |

|  | 板厚方向の溶接収縮力の影響を避ける。 |

|  | ノズルの板厚方向の拘束応力を低減する。 |

|  | 完全溶け込みを確保することを前提に、開先角度をできるだけ小さくし、開先角度を大きくせずに溶接トウをできるだけ大きくして溶接加力面積を大きくし、板厚方向の応力値を小さくする。 |

|  | ラメラ・ティアーのないインサート、通常は圧延プロファイルを使用。改善された継手形状により、ラメラ・ティアリングが発生せず、溶接部の密度が高くなりすぎず、応力集中が軽減される。 |

|  | これは圧力容器のノズルとシェルの接続部であり、接合部に穴補強用のインサートを使用することで、ラメラの破れを減らし、溶接部の応力集中を軽減することもできる。 |

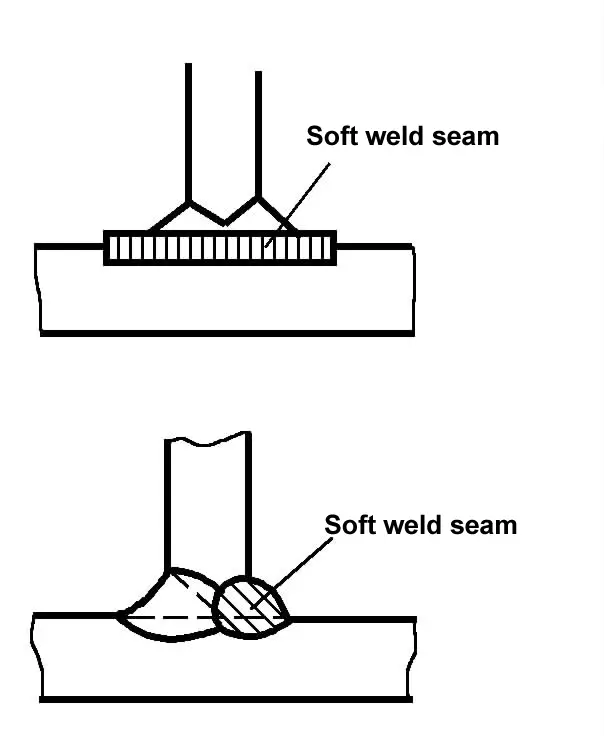

|  | 母材の厚さ方向の応力を緩和するために、塑性性の よい軟らかい溶接部を使用する。上図は、被溶接面に軟質金属の遷移層を蒸着したもので、下図は被溶接面に軟質金属を先に溶接したものである。 |