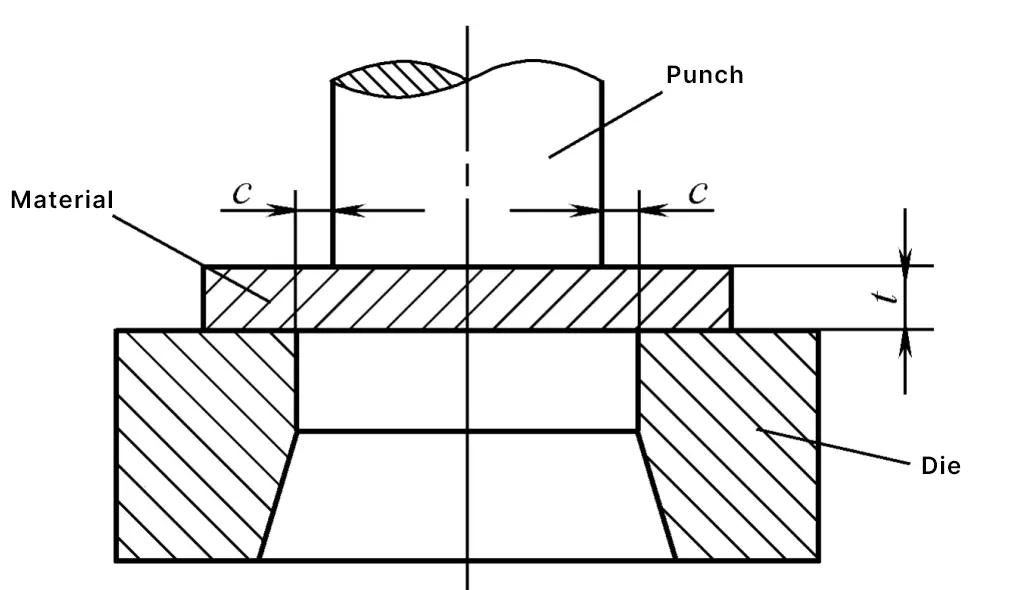

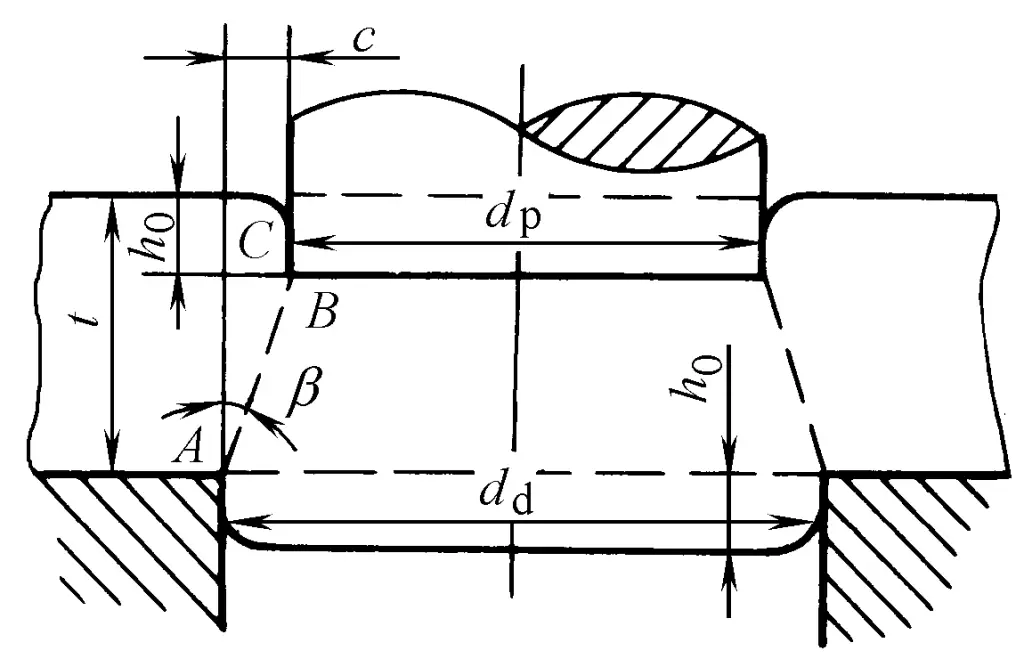

打ち抜き加工におけるクリアランスとは、パンチとダイエッジの隙間の距離を指し、記号cで示されます(図1参照)。クリアランスの正確な意味と実用的な機能を考慮し、金型製作方法とクリアランス測定方法の要求に対応するため、片側クリアランスを使用することが望ましい。

クリアランスは、打ち抜き加工や金型設計において非常に重要なパラメータである。クリアランスが妥当かどうかを正しく評価するためには、まずクリアランスが打ち抜き部品の品質(断面品質、寸法精度、曲げなど)、金型寿命、エネルギー消費量に与える影響を調査し、定性的にも定量的にも総合的に把握する必要があります。

打ち抜きクリアランスは、打ち抜き部品の品質に大きく影響するだけでなく、金型寿命にも影響する、 パンチ力そのため、クリアランスは打ち抜き金型の設計において非常に重要なパラメータとなります。従って、クリアランスは抜き型の設計において非常に重要なパラメータとなります。

I.クリアランスが打ち抜き部品の品質に与える影響

打ち抜き部品の品質は、適正なクリアランスを評価するための主な基礎となります。クリアランスが打ち抜き部品の品質に与える影響を調査した後、部品の技術的要件に基づいて適切なクリアランスを選択することができます。

打ち抜き部品の品質には、断面品質、寸法精度、曲げという3つの側面があるが、ここではこれらについて個別に説明する。

1.断面品質

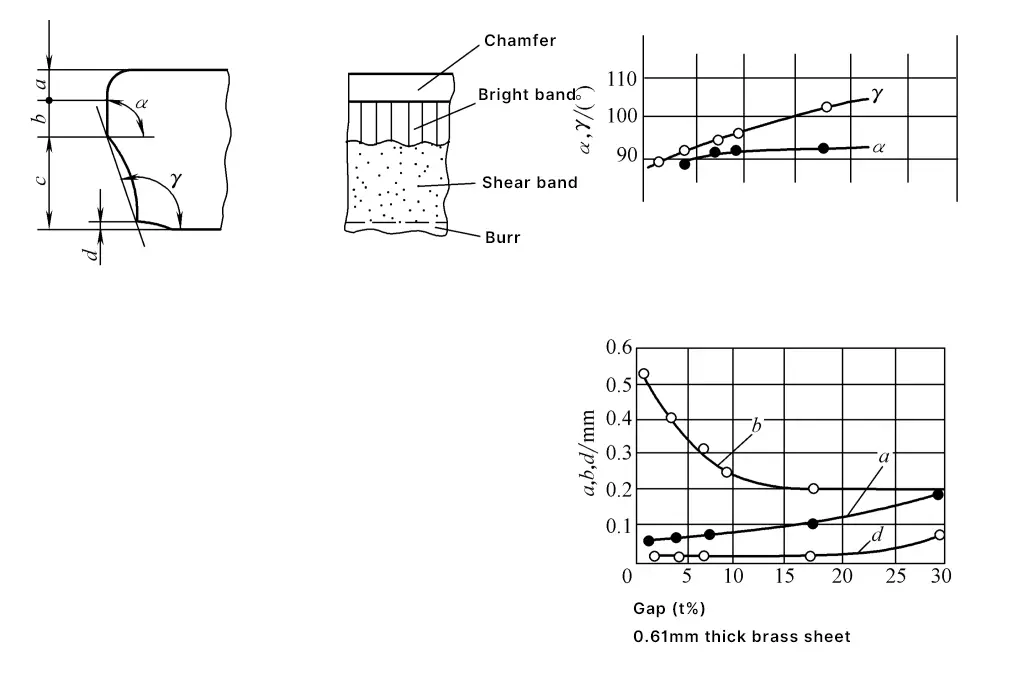

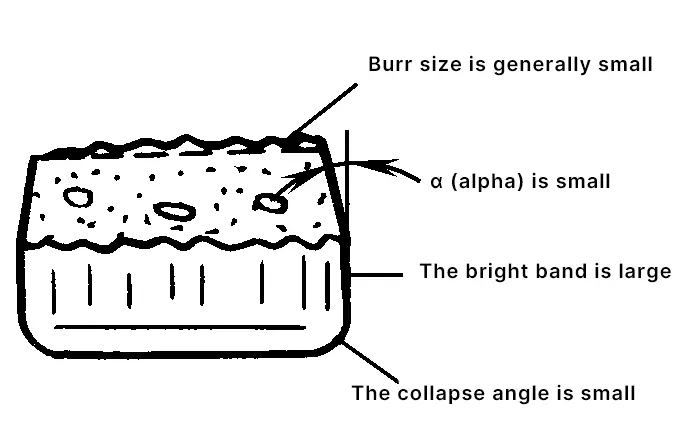

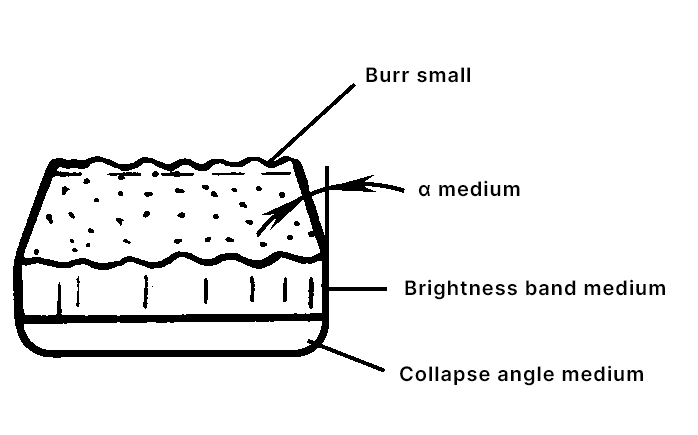

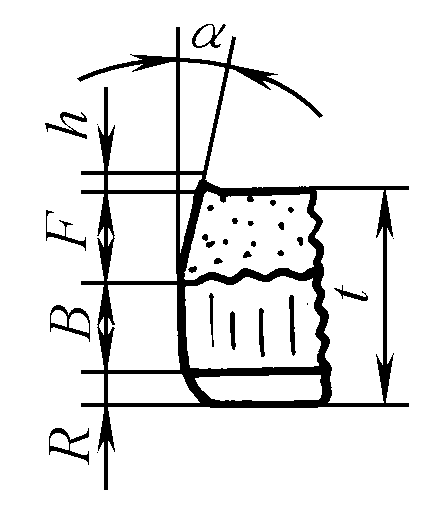

クリアランスが打抜き断面品質に与える影響を図2に示す。図に示すように、クリアランスが大きくなるにつれ、ブライトバンドは徐々に減少し、倒れ角とバリが増加する。クリアランスが20%tに達する前は、バリの高さは小さく、ほとんど変化しないので、この領域は安定したバリ領域である。より小さなクリアランスでは、クリアランスのわずかな変化が輝帯に大きく影響しますが、クリアランスがある値(14%t~24%t)に達すると、輝帯への影響は小さくなります。

- a-崩壊角

- bブライトバンド

- c-破砕帯

- dバー

- α-明るいバンドの角度

- γ-破砕帯の角度

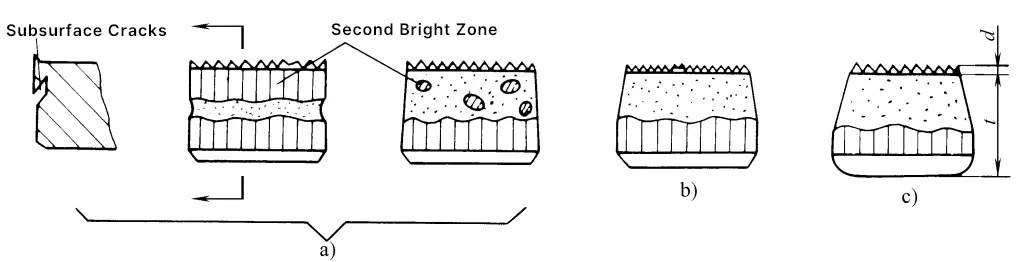

隙間が大きくなると、破断面の傾きも大きくなる。隙間が適切な場合、上下の亀裂が一直線に重なり合い、この時、せん断面は整然とし、明るい帯は板厚の約1/3を占め、倒れ角、バリ、傾斜も小さく(図3参照)、一般的な打ち抜き部品の要求を満たすことができる。

a) ギャップが小さすぎる

b) 中程度のギャップ

c) 過大なギャップ

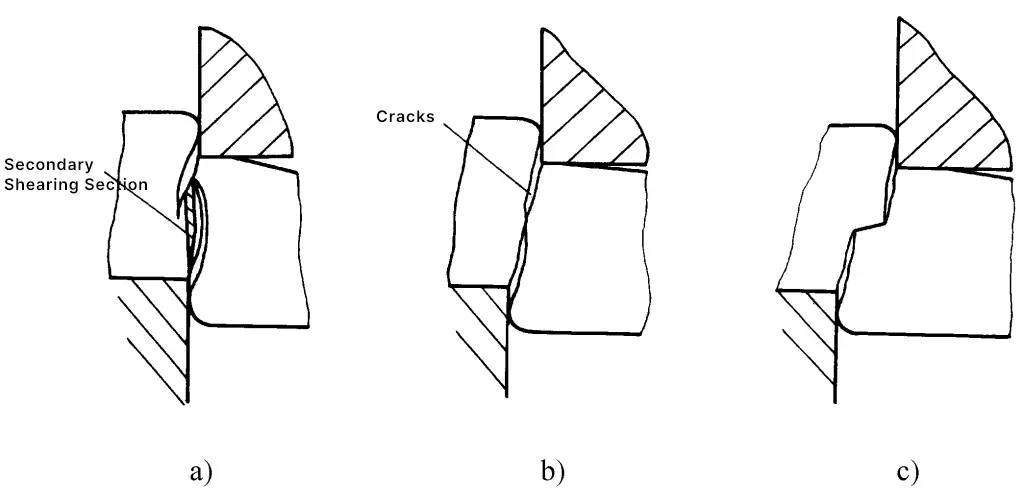

隙間が大きすぎても小さすぎても、亀裂はうまく整列しない(図4参照)。隙間が小さすぎると、凸ダイスの端にある亀裂が外側にずれて(図4a参照)、上下の亀裂に挟まれた材料が2回目の剪断を受け、剪断面上に2番目の明るい帯と中間層が形成される(図3a参照)。

a) ギャップが小さすぎる

b) 中程度のギャップ

c) 過大なギャップ

ギャップが大きすぎると、凸ダイスのエッジのクラックが内側にずれ(図4c参照)、材料が大きく伸び、ブライトバンドが小さくなり、バリの倒れ角と傾きが大きくなり、時にはくぼみが生じる(図3c参照)。

隙間が小さすぎると押し出しバリが発生し、隙間が大きすぎると細長いバリが発生する。凸ダイスと凹ダイスのエッジが鈍くなると、図5のように底辺が拡大したバリが発生し、除去が困難になるので、直ちに研ぐ必要がある。

ギャップが適切で刃が鋭利であれば、バリは小さいが、通常の打ち抜きでも精密打ち抜きでも、バリを完全に避けることは不可能である(両面打ち抜き、すなわちバリのない切断を除く)。一般的に、プレス部品には程度の差こそあれバリがありますが、バリの高さがある限度を超えると、製品の品質や性能に影響します。

従って、実際の生産では、バリの許容高さ(JB/T4129-1999参照 プレス部品 バリの高さ)は、部品の品質検査指標の一つとして指定されるべきである。また、品質要求の厳しいプレス部品では、効果的なバリ取り方法を採用する必要がある。

2.寸法精度

打ち抜き部品の寸法精度とは、打ち抜き部品の実寸と基本寸法の差のことで、差が小さいほど精度が高い。この差には2つの偏差が含まれます。1つはオス型またはメス型のサイズに対する打ち抜き部品の偏差で、もう1つは金型自体の製造偏差です。

金型製造に一定の精度があると仮定した場合、打ち抜かれた部品とオス型およびメス型のサイズにずれが生じる原因は、圧縮変形、繊維の伸び、ドーミングなどによる打ち抜き加工時の弾性回復によって、メス型から材料が押し出されたり(ブランキング部品)、オス型から材料が繰り出されたり(打ち抜き部品)するためである。さらに、オス型とメス型の弾性変形と磨耗は、打抜き時の衝撃によって引き起こされる。 パンチ力 また、打ち抜かれた部品の寸法も変化する。

打ち抜き部品とオス型およびメス型の寸法の偏差を測定する場合、ブランキング部品の場合はメス型を基準とし、打ち抜き部品の場合はオス型を基準とする。

- ブランキング:ΔD=打ち抜き部外径-メス型穴径

- 打ち抜き:ΔD=打ち抜き径-オス型外径

理想的には、ブランキング時にはワークの外径とメス型の穴径を一致させ、パンチング時にはパンチング径とオス型の外径を一致させる(つまりΔDをゼロにする)ことで、最高の寸法精度を実現する。

しかし、上記の理由により、偏差は避けられない。偏差値に影響を与える要因としては、打ち抜きギャップ、材料特性、板厚、圧延方向、被圧延材の形状や大きさなどがあり、中でもギャップが大きな影響を与える。

ギャップ条件が異なれば、プラスとマイナスの偏差が生じる。一般的に、リバウンドの結果、打ち抜き部の穴径は小さくなり(ΔDは負の値)、ブランキング部の外径は大きくなります(ΔDは正の値)。

(ΔDは負の値)。

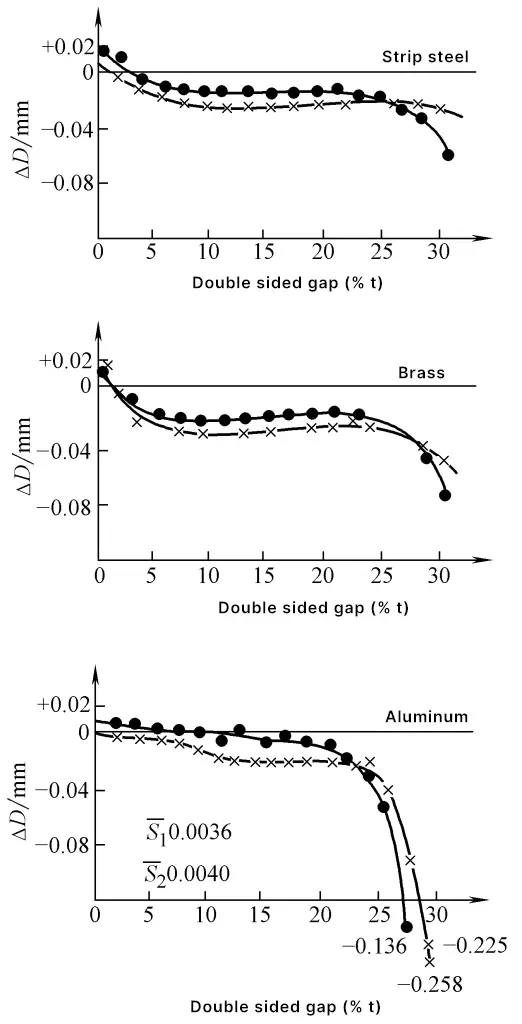

図6は、隙間がブランキング部の寸法偏差に与える影響を示している。ギャップが板厚の5%以内の場合、ギャップが大きくなるにつれて、ブランキング部品の外径寸法は小さくなる。板厚の5%から25%までは、隙間が大きくなってもワークの大きさは変わりません。ギャップが板厚の25%を超えると、ワークのサイズは再び減少する。しかし、ギャップが板厚の2%を下回ると、実際にはワークの外径サイズがダイス穴のサイズより大きくなる。

- S 1 , S 2 - サイズ平坦度の平均値

- ----- ローリング方向(S 1 )

- -×-×- 圧延方向に垂直(S 2 )

- ΔD=打ち抜き部の外径-金型穴径

図7は、隙間がパンチ穴の寸法偏差に与える影響を示している。ギャップが板厚の5%以下の場合、穴の大きさはパンチの外径より小さい。隙間が大きくなると穴の大きさは大きくなる。さらに、ギャップが板厚の15%付近では、穴の大きさが最も大きく、その後ギャップが大きくなるにつれて穴の大きさは反比例して小さくなる。

S 1 , S 2 - サイズの平均平坦度

----- ローリング方向(S 1 )

-×-×- 圧延方向に垂直(S 2 )

ΔD=パンチ径-パンチ外径

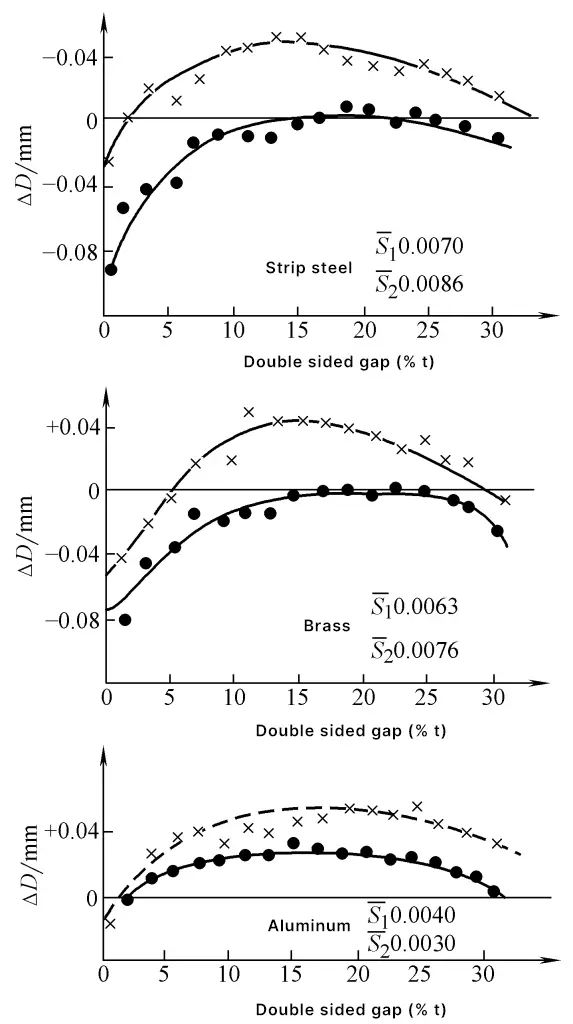

さらに、円形プロファイルを打ち抜く場合、パンチとダイの偏心、プレスのたわみ、板材の圧延方向、打ち抜きオーバーラップの幅、クランプ装置の存在などにより、打ち抜かれた部品にはある程度のオーバリティが生じる。図8は、隙間が打ち抜き部品の楕円率に与える影響を示しており、隙間が大きすぎると楕円率が著しく増大する。

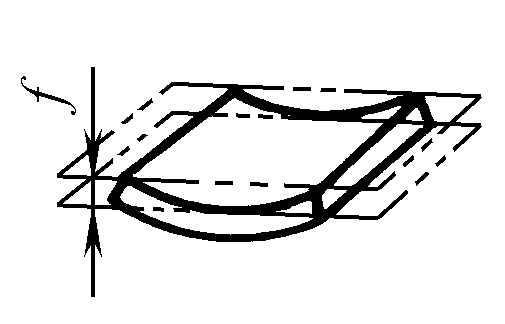

3.曲げの程度

打ち抜き加工では、曲げモーメントによってパンチの下の材料が曲がります。その変形が塑性曲げの範囲に達すると、スプリングバックの後でもワークには曲げ変形が残ります。

曲げの程度と隙間の関係を図9に示す。通常、隙間が大きいほど曲がりが顕著になるが、隙間が小さい場合は、抜き部がダイ穴より大きいため、抜き部がダイ側を絞る作用も働き、曲がりが大きくなることがある。曲げの程度は、材料の特性や厚さにも関係する(図9、10参照)。

1-t=0.5mm (D d /t =40)

2-t=1.0mm (D d /t =20)

3-t=1.6mm (D d /t =12.5)

曲げを減らすために、パンチの下に逆プレッシャープレートを追加することができます。プレス部品の高い平坦度が必要な場合は、レベリング工程を追加する必要があります。

II.クリアランスがダイ・ライフに与える影響

金型寿命は、生産された適格部品の数によって計算され、1つは2回の研削の間の寿命、もう1つは完全に摩耗した後の総寿命である。

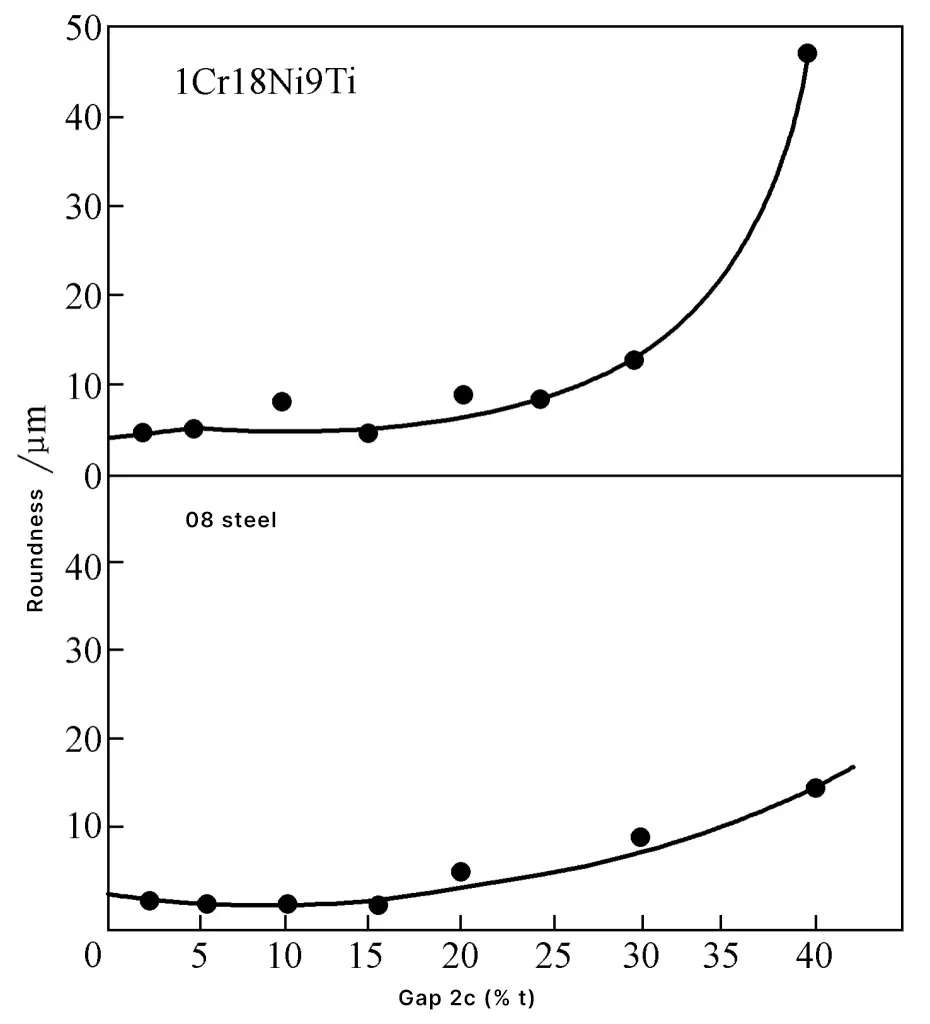

ブランキング・ダイの摩耗過程は、初期摩耗、中間摩耗、後期摩耗の3段階に分けられる(図11参照)。

初期摩耗:摩耗は主に切れ刃に集中し、ここに過度の圧力が集中するため、鋭利な切れ刃はローリングやチッピングを起こしやすく、摩耗が急速に進む。

中間摩耗は、また安定した摩耗として知られている、切刃はわずかに丸められ、圧力集中は正常な摩擦摩耗に入る緩和され、摩耗は遅い。より長い中間の摩耗の期間、より高い型の生命。

後期摩耗、また過度の摩耗として知られている、摩擦摩耗は、急速な摩耗の増加の段階に入って、疲労限界に達し、摩耗が速く、この時点で研削を実行する必要があります。

パンチとダイの磨耗部位により、端面磨耗と側面磨耗に分けられる。図12は、ブランキング回数の違いによる刃先形状の変化を示す。

金型の寿命に影響する主な要因には、金型材料の化学組成、硬度および表面強化処理、金型加工部の精密加工部分の表面粗さ、金型クリアランス、金型構造の合理性、加工材料の拘束方法および上下金型のガイド方法、加工材料の化学組成、機械的性質および硬度状態、材料の表面処理(無機物、半有機物、有機物などの絶縁コーティング。)、潤滑と冷却条件、プレス部品のエッジと輪郭の半径、プレスの精度と剛性、プレス速度など。

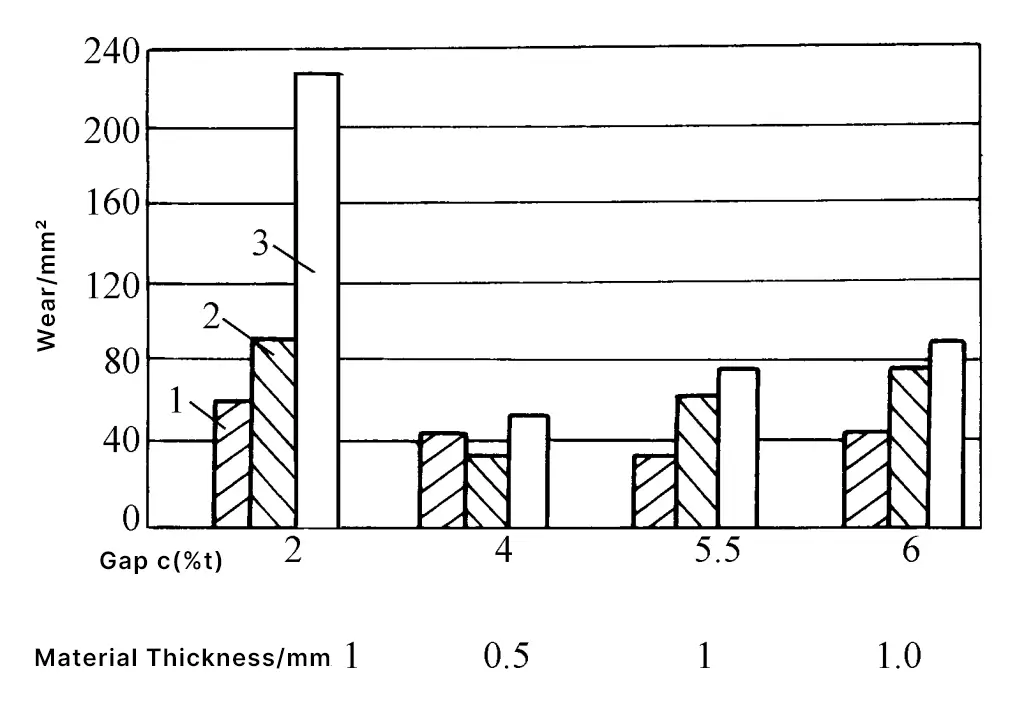

プレス金型の寿命に影響する要因の中で、クリアランスは重要な要因の一つである。図13は、10万回のプレス加工後のクリアランスが刃の摩耗に及ぼす影響を示している。

- シャーリング コンディションプレッシャープレートなし

- 金型材料:Mn鋼

- 焼入れ硬度:59HRC

- 金型形状:ϕ8の丸い凸型

- 加工される材料軟鋼板

- 素材の厚さ:1mm

- 1-パンチ・フェイスウェア

- 2-ダイ・フェイス・ウェア

- 3パンチ・サイド・ウェア

この状況から、クリアランスが小さいと、せん断条件が厳しく、圧縮押し出しが激しく、摩擦が急激に増加し、摩耗が増加し、特に側面の摩耗が顕著になることがわかる。さらに、クリアランスが小さいと、ダイの膨れ、パンチの破損(小パンチ)、パンチとダイの相互噛み込みなどの異常損傷が発生する。また、クリアランスが小さすぎると摩擦が大きくなり、温度が高くなります。

圧縮押し出し応力が大きいと、金型と材料との間に粘着が生じやすくなり、生産に大きな支障をきたす。

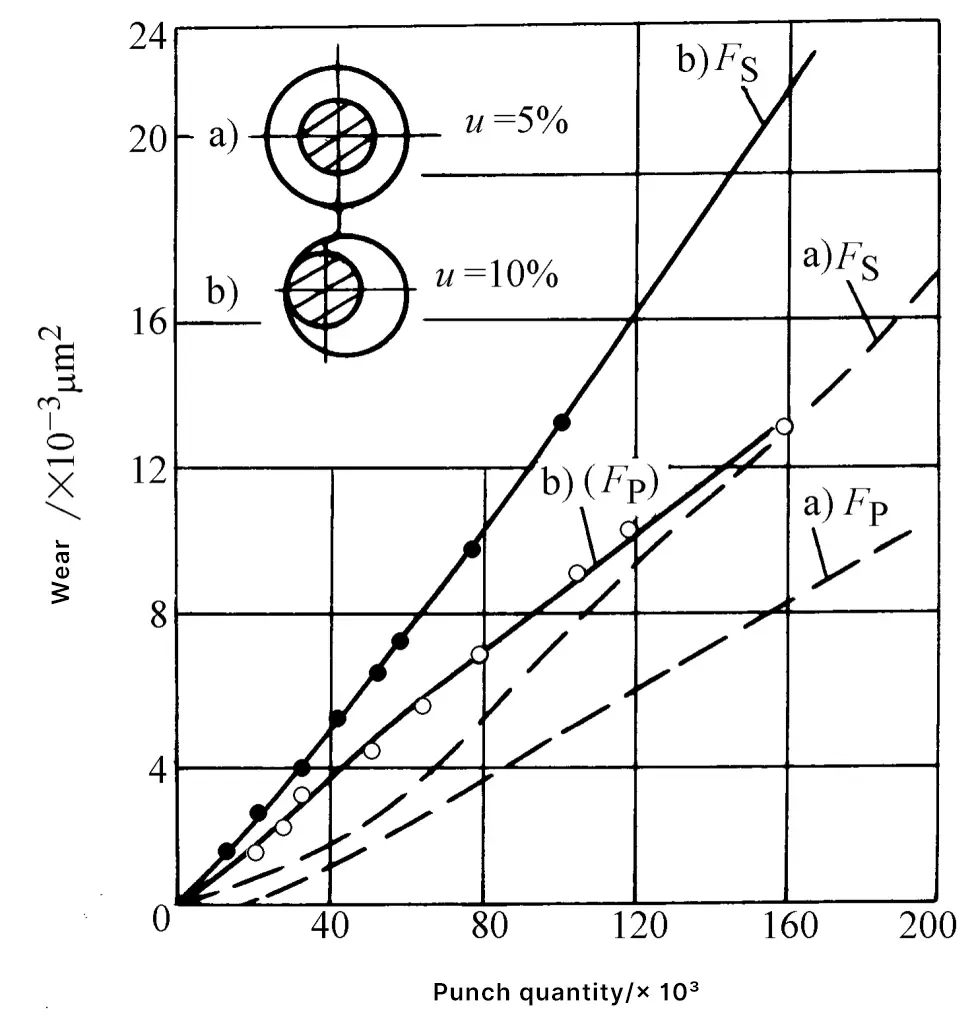

さらに、クリアランスの不均一も金型の寿命に悪影響を及ぼす。均一なクリアランスに比べ、摩耗が著しく増加する(図14参照)。

- 形状円形

- 金型 210Cr12

- (w(C)=2.1%、w(Cr)=12%)

- 加工される材料厚さ0.5mmの電磁鋼板

- F S :パンチウェア

- F P :金型摩耗

大量生産の実践によると、大きなクリアランスを使用すると、金型の寿命が大幅に向上し、一般的に小さなクリアランスを使用した場合よりも2~3倍、場合によっては6~7倍長くなり、非常に大きな経済的利益が得られます。しかし、大きすぎるクリアランスは、ワーク断面の品質を低下させ、バリや曲がりを増加させるだけでなく、パンチとダイ端面の摩耗を主な矛盾になります。

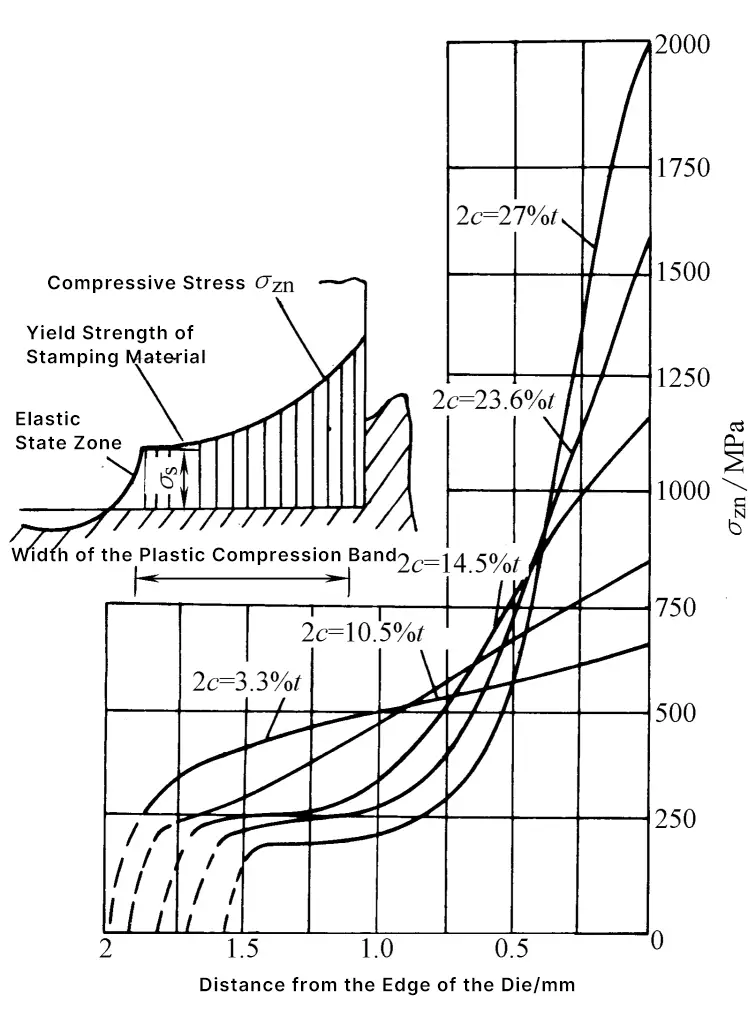

ソビエトの学者らは、打ち抜き部品の塑性プレスバンドの圧縮変形に基づいて、パンチとダイの端面付近の圧縮応力分布を計算し(図15参照)、クリアランスが小さいとパンチとダイの側面の摩擦が大きくなり、頻繁な打ち抜き、アンロード、プッシュの工程で側面の摩耗が激しくなると指摘した。

しかし、クリアランスが大きすぎると、パンチとダイの端面の集中応力が増加し、圧縮応力が急激に増加し、特に刃先に大きなピークが形成され、刃先がすぐに降伏して変形し、切れ味が失われます。そのため、パンチ力も増大し、刃先の摩耗や鈍化がさらに早くなり、金型の寿命が短くなる。

III.クリアランスがエネルギー消費に与える影響

エネルギーと労力を節約する観点から、中・大のクリアランスを選ぶと良い結果が得られ、この時、パンチ力、アンロード力、プッシュ力、パンチ作業はすべて小さくなる。

1.パンチ力

一般的に隙間が大きくなると、せん断部の圧縮応力が小さくなり、引張応力が大きくなるため、亀裂が発生しやすくなり、せん断強度が低下します。また、打ち抜き力はせん断強度に比例するため、隙間が大きくなるとそれに比例して低下する。ただし、隙間が十分に大きい場合は、上下の亀裂が一致しないため、せん断強度の低下はごくわずかで、リバウンド傾向が見られることもある(図16参照)。

- 1-t=0.5mm (D d /t=40)

- 2-t=1.0mm (D d /t=20)

- 3-t=1.6mm (D d /t=12.5)

2.アンロード力とエジェクター力

図 17 に隙間と除荷力の関係曲線を示す。軟鋼、ステンレス鋼、黄銅、アルミ合金のいずれであっても、ギャップが材料厚の 20% 程度で除荷力は最小値に達します。ギャップが材料の厚さの 10% 未満または 30% を超えると、アンロード力は急激に増加します。

ギャップが材料厚の10%から15%より大きい場合、打ち抜きが完了した後、打ち抜かれた部品のサイズは引張変形とスプリングバックにより縮小し、金型内でブロックしなくなり、エジェクタ力はほぼゼロになります。

3.パンチング作業

パンチングワークとは、フォースストロークカーブ(インジケーターダイアグラム)の下に囲まれた領域を指します。パンチングワークは、プレスのメインモーターのパワーを選択またはチェックするための主な基準です。

パンチングワークは、ギャップの変化によってわずかに変動する。隙間が小さすぎたり大きすぎたりすると、打ち抜き作業が増える。ギャップが適切で、上下のクラックが合致して一致すれば、打ち抜き作業は最小限に抑えられる(図18参照)。

材質3.3mm厚真鍮板材固定丸穴パンチング

IV.妥当なクリアランスの決定

パンチとダイの間のクリアランスは、打ち抜かれた部品の断面品質、寸法精度、ダイの寿命、エネルギー消費量に大きく影響します。金型を設計する際には、適正なクリアランスを選択することが不可欠です。まとめると、クリアランスが打ち抜き部品の品質、寸法精度、金型寿命、エネルギー消費に与える影響のバランスを考慮すると、すべての要求を満たす妥当なクリアランス値は存在しません。

また、金型は使用中に摩耗するため、クリアランスは一定ではなく、常に一定の範囲内で変化します。さらに、ダイスの組立状態における静的なクリアランスと、使用状態における動的なクリアランスには、若干の差があります。

したがって、実際の生産では、通常、適切な範囲が妥当なクリアランスとして選択される。この範囲の下限を最小クリアランスcと呼ぶ。 分 上限は最大妥当クリアランスc マックス .金型の摩耗によってクリアランスが増加することを考慮すると、新しい金型を設計および製造する際には、妥当なクリアランスの最小値を使用すべきである。

妥当なクリアランスを決定する方法には、以下のようなものがある:

1.理論的決定法

理論的な決定方法の主な基本は、良好なせん断断面を得るためにき裂の一致を確保することである。図19は、打ち抜き加工開始時のき裂発生の瞬時状態を示す。クリアランスcは図中の三角形△ABCから求めることができる。

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

どこ

- h 0 - パンチ貫通深さ(mm);

- t-材料の厚さ(mm);

- β-最大せん断応力方向と鉛直線との間の角度(°)。

上の式からわかるように、c=f(t, h 0 /t, β)、h 0 /βは材料特性に関係する(表1参照)ため、ギャップ値に影響を与える主な要因は材料特性と厚さである。材料が硬く厚いほど、妥当なギャップ値は大きくなる。

表1 h 0 /tとβの値

| 素材 | h0/t | β /(°) | ||

| アニーリング | 硬化 | アニーリング | 硬化 | |

| 軟鉄、純銅、軟質黄銅 | 0.5 | 0.35 | 6 | 5 |

| 中硬質鋼、硬質黄銅 | 0.3 | 0.2 | 5 | 4 |

| 硬鋼ハード・ブロンズ | 0.2 | 0.1 | 4 | 4 |

2.経験的決定法

過去に使用されたクリアランス値は、主に寸法精度に基づいて選択されたものであり、一般的に小さすぎ、広く適用できないことが証明されている。このようなクリアランス値で作られた金型では、断面に二重の光輝帯が生じたり、著しいバリが発生したりするケースがある。

また、ダイと素材との摩擦が大きいため、激しい加熱が起こり、素材が刃先に付着して刃先の摩耗が早まり、ダイの寿命が短くなる。また、ダイの膨れやパンチの折れなどの異常損傷も頻発している。

最近の研究成果と生産経験に基づき、米国、ドイツ、日本、旧ソ連のクリアランス規格を参考に、1997年に「パンチングクリアランス」国家規格GB/T16743-1997が制定された(現在は新規格GB/T16743-2010を使用)。

この規格は、「品質によってクリアランスを決定する」という原則に基づき、金属材料の打ち抜きクリアランスを、打ち抜き部品の寸法精度、断面品質、金型寿命、エネルギー消費などの主な要因によって3つのカテゴリーに分け、異なる打ち抜き部品の技術要件を満たし、合理的かつ的を絞ったクリアランスの選択を行うものです。これにより、打ち抜き部品の寸法精度と断面品質を確保しながら、対応する金型寿命を実現します。

打ち抜きクリアランスを選択する場合、まず打ち抜き部品の技術的要求、使用特性、生産条件に基づいて、表2に従って意図するクリアランス区分を決定し、そのクリアランス区分に対応する比率を表3から選択します。計算後、適切なクリアランス値を得ることができる。

表2 金属材料のパンチング・クリアランスの分類

| 分類の根拠 | クラスI | クラスII | クラスIII | ||

| パンチングセクションの品質 | 剪断面の特徴 |  |  |  | |

| コーナー倒れ高さ R | (4~7)%t | (6~8)%t | (8~10)%t | |

| ブライト・バンド高さ B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| 破壊帯の高さ | 小さい | ミディアム | 大型 | ||

| バリ高さ h | 一般 | 小さい | 一般 | ||

| 破断角度 α | 4~7° | >7~8° | >8~11° | ||

| ブランキング部品の精度 | 平坦性 |  | やや小さめ | 小さい | より大きい |

| サイズ精度 | ブランキング・ピース | 金型サイズに近い | ダイサイズよりやや小さい | 金型サイズより小さい | |

| パンチング・ピース | パンチサイズに近い | パンチサイズよりやや大きめ | パンチサイズより大きい | ||

| 金型寿命 | より低い | 長い | 最長 | ||

| エネルギー消費 | パンチ力 | より大きい | 小さい | 最低限 | |

| 荷降ろし、押す力 | より大きい | 最低限 | 小さい | ||

| パンチ力 | より大きい | 小さい | やや小さめ | ||

| 適用場面 | 打ち抜き部の高い品質と寸法精度が要求される場合は、クリアランスを小さくする。金型寿命は比較的短い。 | 打ち抜き部の品質と寸法精度が一般的に要求される場合は、中程度のクリアランスを使用する。残留応力が小さいため、破断の発生を抑えることができ、さらに塑性変形するワークに適しています。 | 打ち抜き部の品質や寸法精度が高くない場合は、クリアランスを大きくとることを優先し、金型寿命の向上を図る。 | ||

表 3 金属材料のパンチング・クリアランス値

| 素材 | せん断強度 τb/ MPa | イニシャルクリアランス(片側クリアランス)(% t) | ||

| タイプI | タイプII | タイプIII | ||

| 低炭素鋼 08F、10F、10、20、Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| 中炭素鋼 45 ステンレス鋼 1Cr18Ni9Ti, 4Cr13 膨張合金(コバール) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| 高炭素鋼 T8A, T10A バネ鋼 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| 純アルミニウム1060、1050A、1035、1200 アルミニウム合金(軟質) 5A21 真鍮(ソフト) H62 純銅(軟質) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| 真鍮(ハード) H62 鉛ブラス HPb59-1 純銅(硬質) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| アルミニウム合金(硬質) 5A12 錫リン青銅 QSn4-4-2.5 アルミニウム青銅 QA17 ベリリウム青銅 QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| マグネシウム合金 MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| 電気珪素鋼 D21、D31、D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

プレス部品の断面に高い品質と精度が要求される場合は、小さなクリアランスを使用する必要がありますが、金型寿命は短くなります。プレス部品の断面の品質と精度の要求が中程度の場合は、中程度のクリアランスを使用する必要があり、消費電力が少なく、金型寿命が長くなります。

プレス部品の断面の品質と精度の要求が高くない場合、大きなクリアランスを優先的に使用することをお勧めします。これは、金型の寿命が長いという顕著な利点があり、プレス部品は金型内の膨張力が小さく、ストレートシリンダー金型を使用することができます。

スタンピングのクリアランスは、主な影響因子に基づいてデータ表に記載するしかありません。しかし、生産条件の違いや技術的な要因の違いが大きいことを考慮すると、実際の生産条件と連動して、クリアランスの値を適切に調整しながら柔軟に対応する必要がある場合もあります。本規格は、このあたりの経験をまとめたものである。

この規格では、一般的に使用される非金属材料のパンチングクリアランス値も推奨している(表4参照)。

表 4 非金属材料のパンチングクリアランス値

| 素材 | イニシャルクリアランス(片側クリアランス)(% t) |

| フェノールラミネート | 1.5 – 3.0 |

| アスベスト・ボード | |

| ゴムシート | |

| 有機ガラスシート | |

| エポキシフェノールガラスクロス | |

| 赤ボール紙 | 0.5 – 2.0 |

| ダンボール | |

| テープボード | |

| 雲母シート | 0.25 – 0.75 |

| レザー | |

| 紙 | |

| ファイバーボード | 2.0 |

| フェルト | 0~0.2 |

さらに、2種類の ダイ・クリアランス 値を推奨する。無線機、計測機器、精密機械など、プレス部品の高い寸法精度が要求される分野では、表5の小さいクリアランス値を採用することができる。自動車、農業機械、金物日用品など、プレス部品の寸法公差範囲が大きい分野では、表6に示す大きめのクリアランス値を採用することができる。

表5 ダイカットの初期片面クリアランスc(単位:mm)

| 素材厚 / mm | ソフトアルミニウム | 純銅、黄銅、軟鋼 (0.08~0.2)%c | 硬質アルミ合金、中硬質鋼(0.3~0.4)%c | 硬鋼 (0.5~0.6)%c | ||||

| C分 | Cマックス | C分 | Cマックス | C分 | Cマックス | C分 | Cマックス | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

注:

1.イニシャルクリアランスの最小値は、クリアランスの公称値に相当する。

2.イニシャルクリアランスの最大値は、オス型とメス型の製造公差による付加価値を考慮しています。

3.使用中、金型の稼動部品の摩耗によりクリアランスが増加するため、クリアランスの最大使用値は記載値を超える必要があります。

表6 パンチ金型の初期片側クリアランスc(単位:mm)

| 素材 厚さ / mm | 08,10,35 09Mn、Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| C分 | Cマックス | C分 | Cマックス | C分 | Cマックス | C分 | Cマックス | |

| 0.5未満 | 最小限のクリアランス | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V.パンチとダイのクリアランス値の選択原理

分析 プレス加工 最適な断面品質、最高の寸法精度、最小の反り変形、最長の金型寿命、最小の打ち抜き力、アンロード力、部品排出力など、すべての要件を満たす固定されたクリアランス値は現在のところ存在しないことが明らかになった。

そのため、実際のプレス生産では、主に断面品質、寸法精度、金型寿命などの要因に基づいてクリアランスの範囲が決定されます。クリアランスがこの範囲内であれば、許容可能なプレス部品と長い金型寿命を達成することができます。

この範囲を適正クリアランスといい、最小値を最小適正クリアランス、最大値を最大適正クリアランスと呼びます。設計や製造の際には、使用中の摩耗によってパンチとダイの間のクリアランスが大きくなることを考慮する必要があります。したがって、一般的には妥当なクリアランスの最小値に基づいてダイのクリアランスを決定するのが最善です。

設計時に選択したクリアランスが小さければ小さいほど、必要な製造精度と組立精度が高くなり、それに伴ってコストも高くなります。また、クリアランスが小さいほど、金型に高い強度と精度が要求されるため、寿命が短くなり、メンテナンスが必要になる可能性が高くなります。そのため、パンチングクリアランスのレベルは、一般的に以下の基準に基づいて選択されます:

(1) 材料のせん断強度

剪断強度の低い材料は延伸成形性が良く、バリが発生しやすいので、クリアランスは小さい方が良い。例えば、中硬度の銅材のパンチングクリアランスは、同じ厚さの鋼材のそれの70%、アルミ材の場合は60%です。

(2) ワーク精度要件

エレクトロニクスや家電業界向けの製品は高い精度が要求されるが、アウトドア製品や電気、農業機械業界向けの製品は精度の要求が低い。そのため、金型のクリアランスを大きくすることができる。

(3)ワークの面積とエッジの長さ

ワークピースの面積が大きかったり、エッジが長かったりすると、金型の製造や組み立ての際に誤差が大きくなる傾向があるため、金型のクリアランスを大きく選ぶ必要があります。(エッジの長い矩形の抜き型は例外である。スタンピング中に、ワークピースが凹型に圧縮力を与え、直線状のダイエッジが膨張するためである)。

(4) プロセスの流れにおける位置

打ち抜きによって発生するバリが、その後の作業や最終製品に悪影響を及ぼす場合は、金型のクリアランスを小さくする必要がある。悪影響がない場合は、クリアランスを大きくすることが望ましい。

(5) 金型構造

ダイ構造が素材形状によって制約を受け、最適なパンチとダイのクリアランスを確保できない場合(例えば、チューブ切断や傾斜面のパンチングダイなど)には、より大きなクリアランスを選択する必要があります。

VI.エコノミークラスのワークに対するパンチとダイ間のクリアランス値の迅速な計算

日常的な生産では、エコノミーグレードのワークピースが総ワークロードの80%以上を占める。ワークピースの形状が外形多角形であったり、材料厚みの12倍(12t)以下の幅の内部突起やスロットがある場合でも、エコノミーグレードのワークピースとして扱うことができます。このような場合、パンチとダイの間の両側クリアランス(C)は、材料厚の10%として計算されます:C = 0.1tとなります。

計算されたクリアランスが0.02mm未満の場合は、クリアランスがないものとして処理する必要があります。つまり、パンチがダイに入らないように設計する必要があります。

クリアランス・フリー・パンチングの方法として、パンチの積層に複数の材料を使用する方法がある。この技術はブランキングダイには適していますが、パンチングダイには注意が必要です。

クリアランスフリーパンチングには、高い精度が要求されます。 機械プレス 移動。スライドとガイドのクリアランスは0.005mm~0.015mm、コネクティングロッドとスフェリカルキャップの軸方向のクリアランスは0.02mmを超えないこと。作業環境は清潔で整理整頓されていること。

打ち抜き時には少量の潤滑剤を加え、異物や粉塵が材料や潤滑剤に混入しないように注意する。

VII.クリアランスの方向性を選択するための原則

1) ブランキングの場合、ダイサイズを基準とし、パンチサイズはダイサイズからクリアランス値を引いた値とする。

2) 打ち抜きの場合は、パンチサイズを基準とし、ダイサイズはパンチサイズにクリアランス値を加えたものを使用する。