プレス部品の形状、サイズ、精度要件、生産量、材料特性はさまざまであるため、さまざまな種類の製品があります。 プレス加工 が採用されている。プレス加工は、基本的にブランキング加工とフォーミング加工の2種類に大別される。

ブランキングとは、金属板にかかる力が材料の剪断強度を超える応力を引き起こし、その結果、次のような現象が起こることを指す。 剪断 または局所的な剪断。

の間の目標である。 プレス加工 ブランキングとは、金属板からワーク(またはブランク)を所定の輪郭線に沿って切り離すことである。要求される断面品質によって、ブランキングはさらに、破断によって切り離す従来の型抜きと、変形によって切り離す精密ブランキングに分けられる。各工程には、トリミング、エッジカット、パンチングなど、さまざまな切断形態があります。

成形加工は、ブランクが材料の降伏強度を超える外力を受けることで塑性変形を起こし、割れずに特定の形状に成形される。曲げ、深絞り、冷間押出、バルジングなど、成形加工には多くの種類がある。

スタンピングの生産効率をさらに高めるために、2つ以上の基本的な作業を1つの工程にまとめることが一般的で、複合作業として知られている。例えば、型抜き→打ち抜き、型抜き→深絞り→エッジカット、型抜き→打ち抜き→曲げなどがある。これらの複合加工は、ワークピースの実際の要件に合わせて調整され、多くの場合、金型構造を改良することによって達成される。

複合加工に使用される金型は、複合金型として知られている。この金型は、生産効率を大幅に改善し、部品コストを削減し、自動生産を容易にする、有望で効率的なタイプの金型です。

要約すると、スタンピング加工は、変形の様式に基づいて以下の2つの基本的なタイプに分類することができる:

1) ブランキング工程。これには、切断、パーティング、ブランキング、パンチング、ノッチング、エッジカット、トリミング、シェービング、ディスクカット、ロールスリッティングが含まれる、 剪断切断表1-1に示すとおりである。

表1-1 分離プロセス

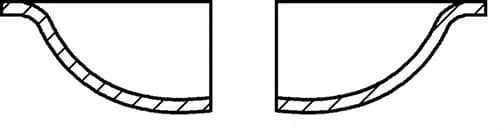

| 作戦名 | 概略図 | 特徴と用途 |

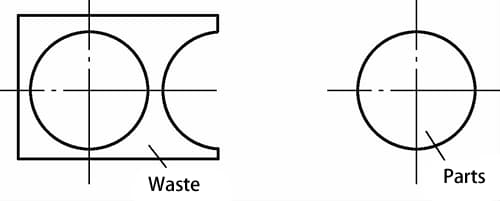

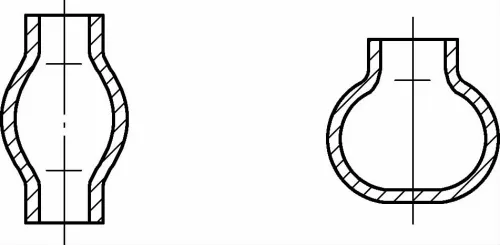

| ブランキング |  | 閉じた輪郭曲線に沿って金型で打ち抜くと、打ち抜かれた部分が部品となり、さまざまな形状の平面部品の製造に使用される。 |

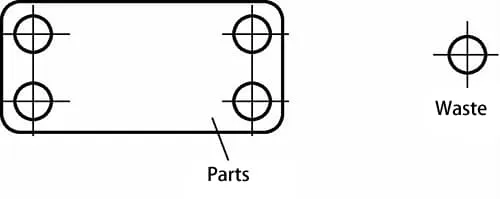

| パンチング |  | 閉じた輪郭曲線に沿って金型で打ち抜くと、打ち抜かれた部分はスクラップになる。 |

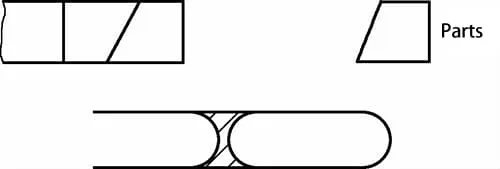

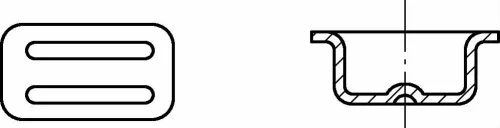

| カッティング |  | ハサミや金型を使って開いた輪郭線に沿って切断することで、単純な形状の平面部品の加工によく使われる。 |

| トリミング |  | 成形された部品の縁を整えたり、特定の形状にカットしたりすること。 |

| スリット |  | スタンピングによって形成された半製品は、2つ以上の部品に切断され、多くの場合、対称部品のペアまたはグループスタンピングの後に使用される。 |

成形工程には、表1-2に詳述するように、冷間押出、曲げ、深絞り、フランジング、バルジング、ネッキング、圧延、カール、エンボス、スタンピングが含まれる。

成形工程 表1-2

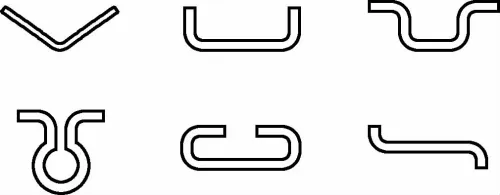

| プロセス名 | 概略図 | 特徴と用途 |

| 曲げ |  | シートメタルを直線に沿って曲げてさまざまな形状を作り出すことで、複雑な部品の加工が可能になる。 |

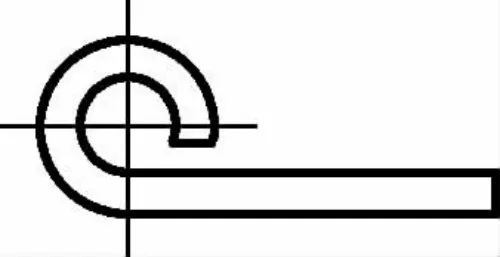

| ローリング |  | シートメタルの端部をほぼ閉じた丸いヘッドに圧延することで、ヒンジに似た部品を製造する。 |

| ツイスト |  | 打ち抜かれた半製品を特定の角度にひねる。 |

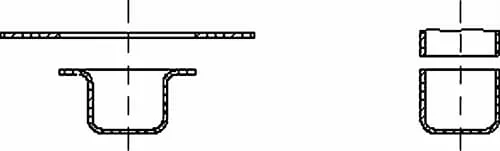

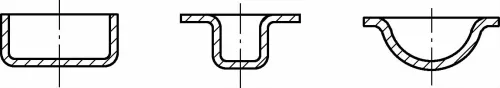

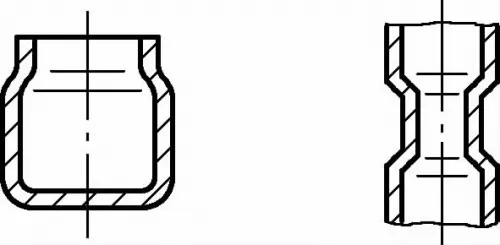

| ディープ・ドローイング |  | シートメタルブランクを一定の体積を持つ様々な中空部品に成形する。 |

| 間引きと深絞り |  | 深絞りされた中空半製品をさらに加工し、側壁よりも底部が厚い部品にする。 |

| ピアス |  | パンチングされたシートメタルブランクまたはパンチングされていないシートメタルにパンチングを施し、垂直エッジを作成する。 |

| フランジング |  | シートメタル半製品のエッジを、カーブや円弧に沿った垂直エッジに成形すること。 |

| ドロー・ベンディング |  | 引張力と曲げモーメントの複合作用による曲げ変形を実現し、高精度の部品を製造する。 |

| バルジング |  | 二軸引張応力下で様々な空間曲面形状を持つ部品を成形。 |

| 起伏がある |  | 高浮き彫り成形法を用いて、シートメタルブランクや部品の表面にさまざまな形状の突起やくぼみを作ること。 |

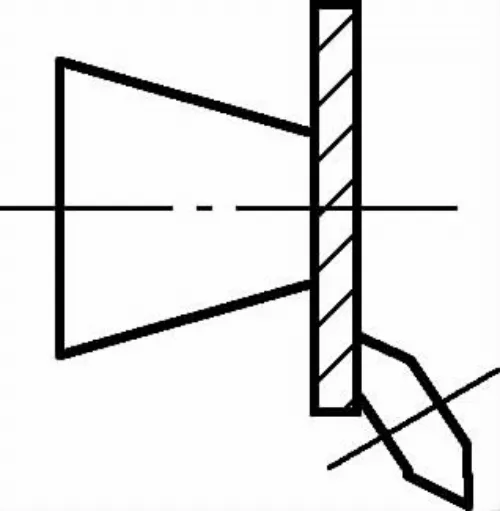

| フレアリング |  | 中空ブランクまたは管状ブランクの一端の半径方向寸法を拡大すること。 |

| ネッキング |  | 中空ブランクまたは管状ブランクの特定領域の半径方向寸法を縮小すること。 |

| スピンフォーミング |  | 回転しながらローラーでブランクを徐々に成形する。 |

| 矯正 |  | 成形部品の寸法精度を向上させたり、小さな曲率半径を得るために、部品の形状を修正すること。 |