프레스 기계를 사용한 블랭킹은 전단 다이를 통해 이루어져야 합니다. 전단 공정에서 기본적으로 전단 다이 블랭킹과 전단 베드 블랭킹 사이에는 근본적인 차이가 없습니다. 전단 다이와 전단 베드의 블레이드 디자인은 기본적으로 동일합니다.

I. 전단 다이의 구조적 특성 및 분류

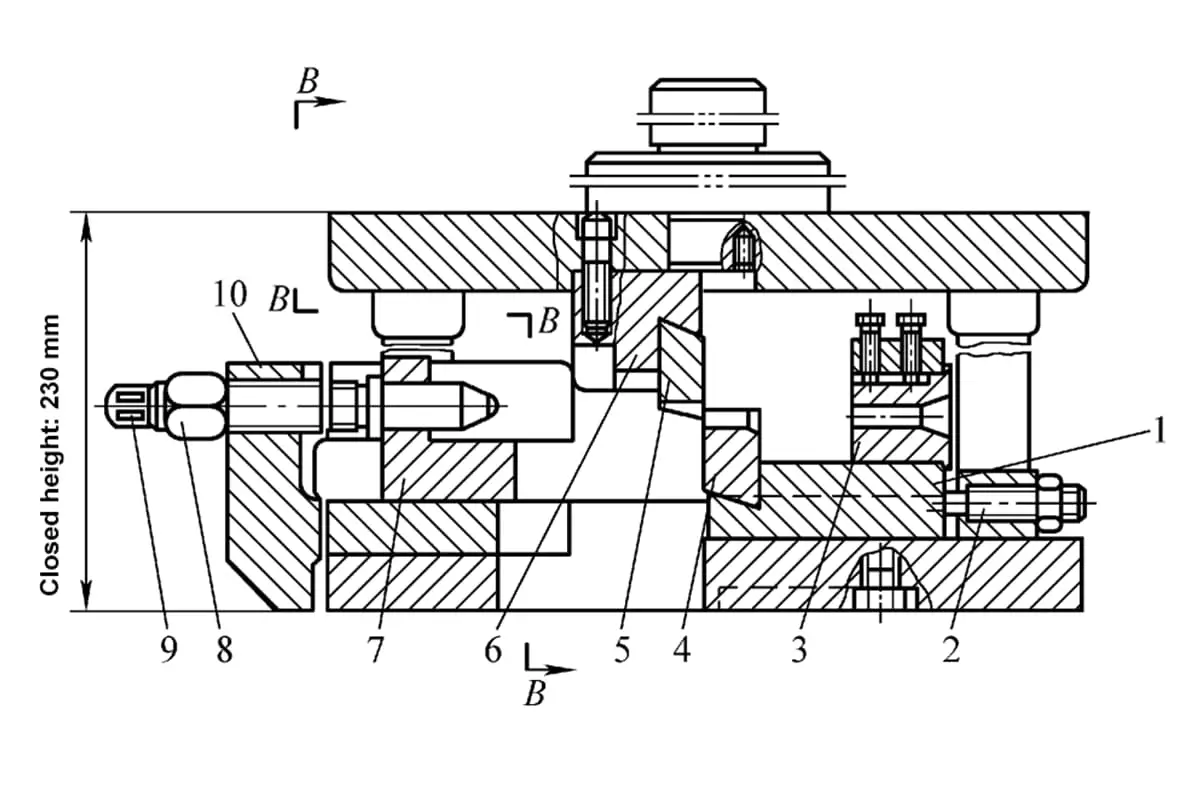

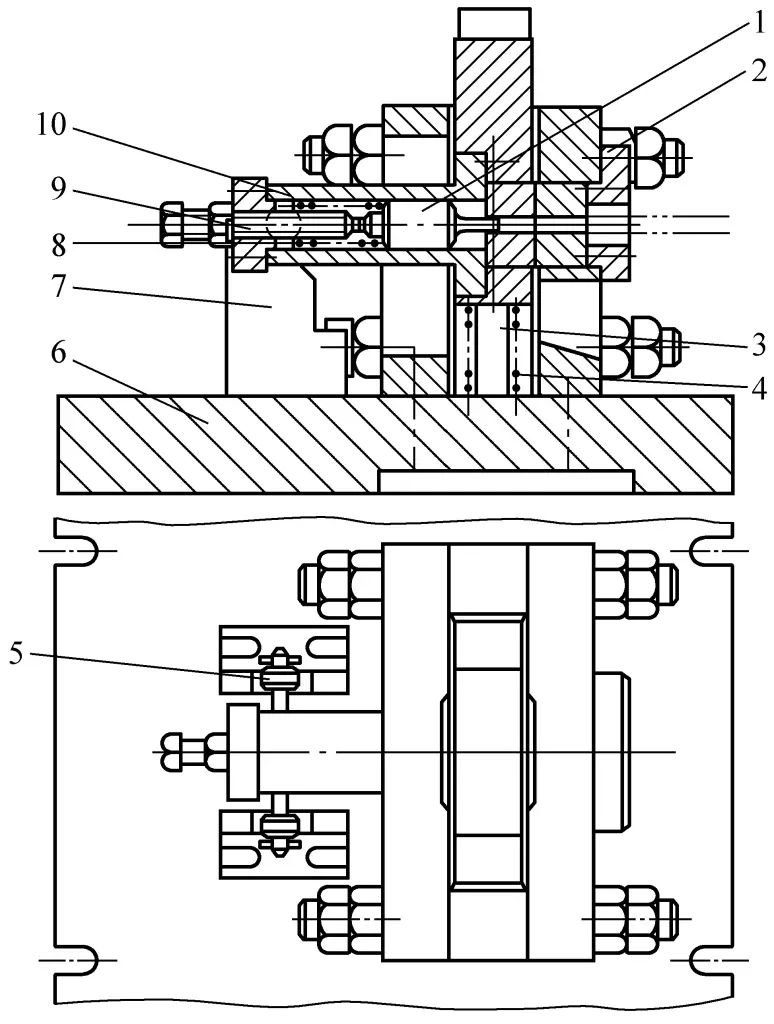

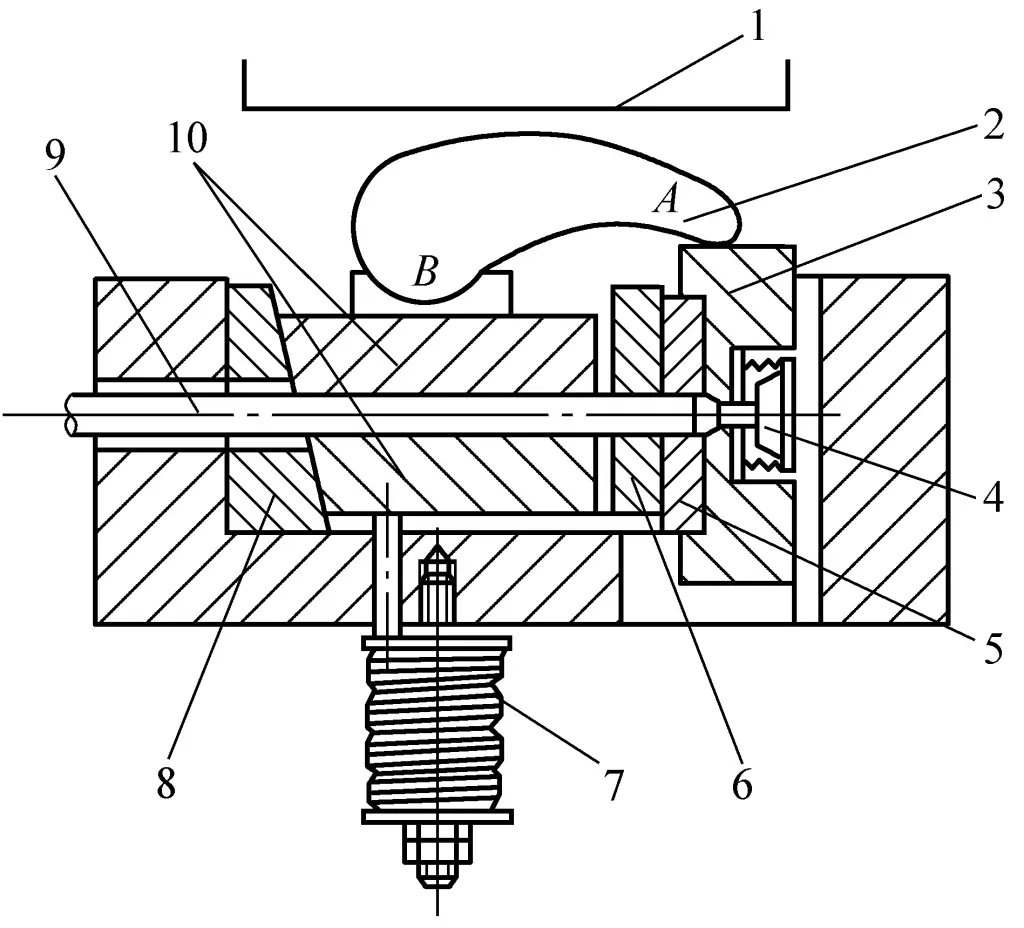

- 1-베이스 플레이트

- 2-스톱 핀

- 3-가이드 부싱

- 4,5-하단, 상단 블레이드

- 6-상단 도구 홀더

- 7-슬라이더

- 8-넛

- 9-나사

- 10-브라켓

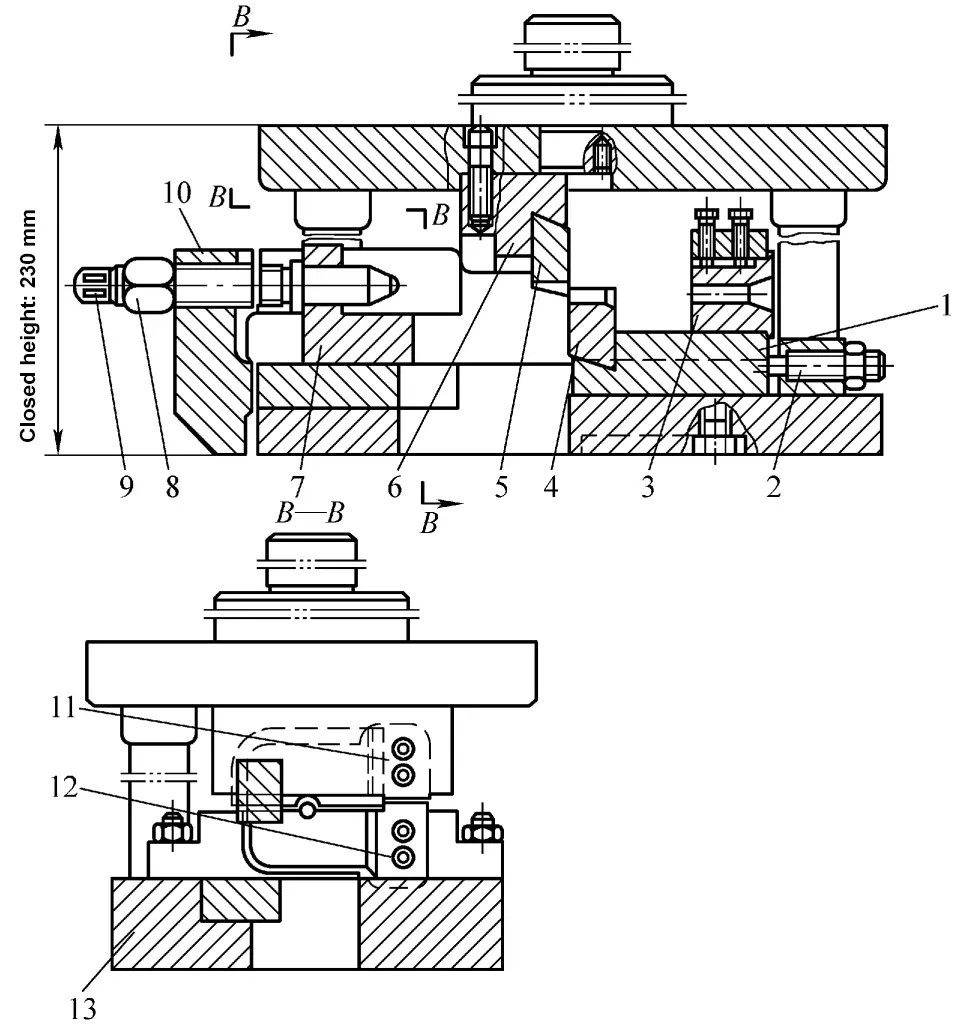

- 11,12-상부, 하부 압력판

- 13-하단 도구 홀더

1. 전단 다이의 구조적 특성(표 1 참조)

표 1 구조적 특성 전단 die

| 기본 구성 요소 | 특성 |

| 1) 움직이는 블레이드를 고정하기 위한 상부 몰드 플레이트와 고정된 블레이드를 고정하기 위한 하부 몰드 플레이트 2) 상부 몰드 플레이트의 가이드 장치 3) 절단된 블랭크의 길이를 제어하기 위한 포지셔닝 블록 장치 4) 절단 시 막대가 뒤집히는 것을 방지하는 클램핑 장치 | 1) 절단 정확도는 전단 베드보다 높아야하며 절단 직경은 일반적으로 Φ40mm 미만이어야합니다. 2) 전단력을 기준으로 장비를 선택할 때는 프레스의 공칭 톤수뿐만 아니라 사용되는 프레스의 하중 곡선도 고려해야 합니다. |

2. 전단 다이의 분류(표 2 참조)

표 2 전단 금형의 분류

| 분류 방법 | 유형 | 다이 구조 |

| 홈 구조에 따라 | 일반 전단 | 1) 오픈 전단 다이(그림 1 참조) 2) 반폐쇄형 전단 다이(그림 2 참조) 3) 폐쇄형 전단 다이(그림 3 참조) |

| 정밀 전단 | 1) 고속 해머 전단 다이(그림 4 참조) 2) 방사형 클램핑 전단 다이(그림 5 참조) 3) 차동 전단 다이(그림 6 참조) 4) 축압 전단 다이(그림 7 참조) 5) 아이소매스 전단(표 5 참조) | |

| 유형별 슬롯 수량 | 1) 싱글 타입 슬롯 전단 다이(그림 8 참조) 2) 더블 타입 슬롯 전단 다이(그림 9 참조) 3) 다중 유형 슬롯 전단 다이(그림 10 참조) | |

1-베이스 플레이트 2-브라켓

참고: 1. 이 다이어그램은 500kN 프레스에 사용되는 전단 다이의 구조로, 브라켓 2가 베이스 플레이트 1에 용접된다는 점을 제외하면 기본적으로 표 1의 첨부된 다이어그램과 동일합니다.

2. 열연 봉재 전단 시 블레이드 모서리 반경은 표 3에 따라 선택할 수 있습니다. 가이드 슬리브 크기 D는 표 4에 따라 선택합니다.

표 3 블레이드 가장자리 반경 치수(단위: mm)

| 막대 직경 d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

표 4 가이드 슬리브 직경 치수(단위: mm)

| 막대 직경 d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

표 5 등 질량 전단

| 일련 번호 | 방법 | 설명 |

| 1 | 계량 방법 | 전자 저울을 사용하여 빌렛 질량의 첫 번째 섹션의 무게를 측정하고 주어진 빌렛 질량과의 차이에 따라 스토퍼 위치를 자동으로 수정합니다. 최근 전자 저울의 정확도가 높아지면서 빌릿 질량의 정확도를 잘 제어할 수 있습니다. 그러나 국내 재료의 머리는 종종 불규칙하여 정확도에 영향을 미칩니다. 블랭크의 두 번째 섹션의 질량을 측정하는 방법은 동일한 질량의 목적을 달성하는 데 사용할 수 있습니다. |

| 2 | 봉재 단면적 측정 방법 | 전단 전에 봉재 단면을 측정하고 필요한 빌릿 길이를 계산하여 스토퍼 위치를 자동으로 조정합니다. 일반적으로 봉재의 단면적 측정 장치는 봉재가 이송되는 롤러 컨베이어 반대편에 설치되며, 전단 전에 측정이 수행됩니다. |

| 3 | 전체 계량 방법 | 전단하기 전에 두 개의 전자 저울로 전체 봉재의 무게를 측정하고 봉재의 전체 길이를 측정하여 필요한 빌릿 길이를 계산하여 스톱 블록 위치를 조정합니다. |

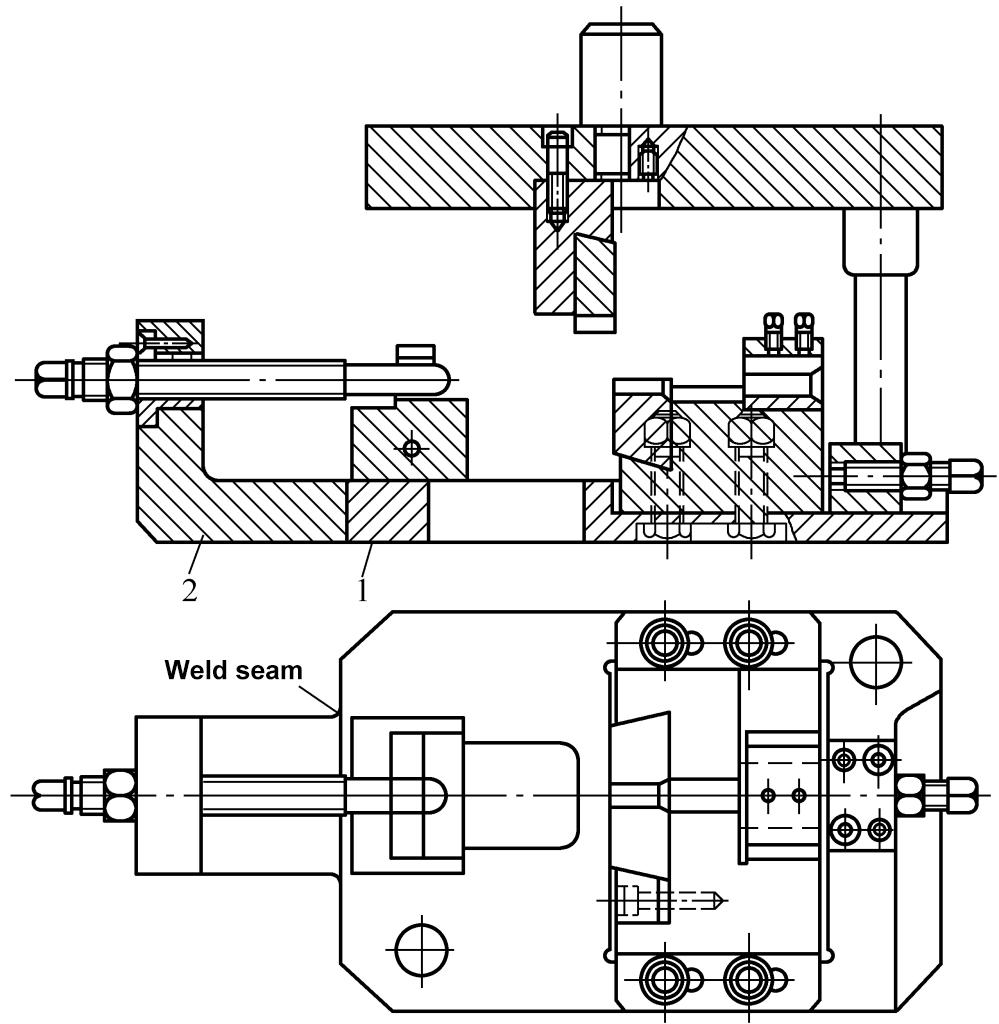

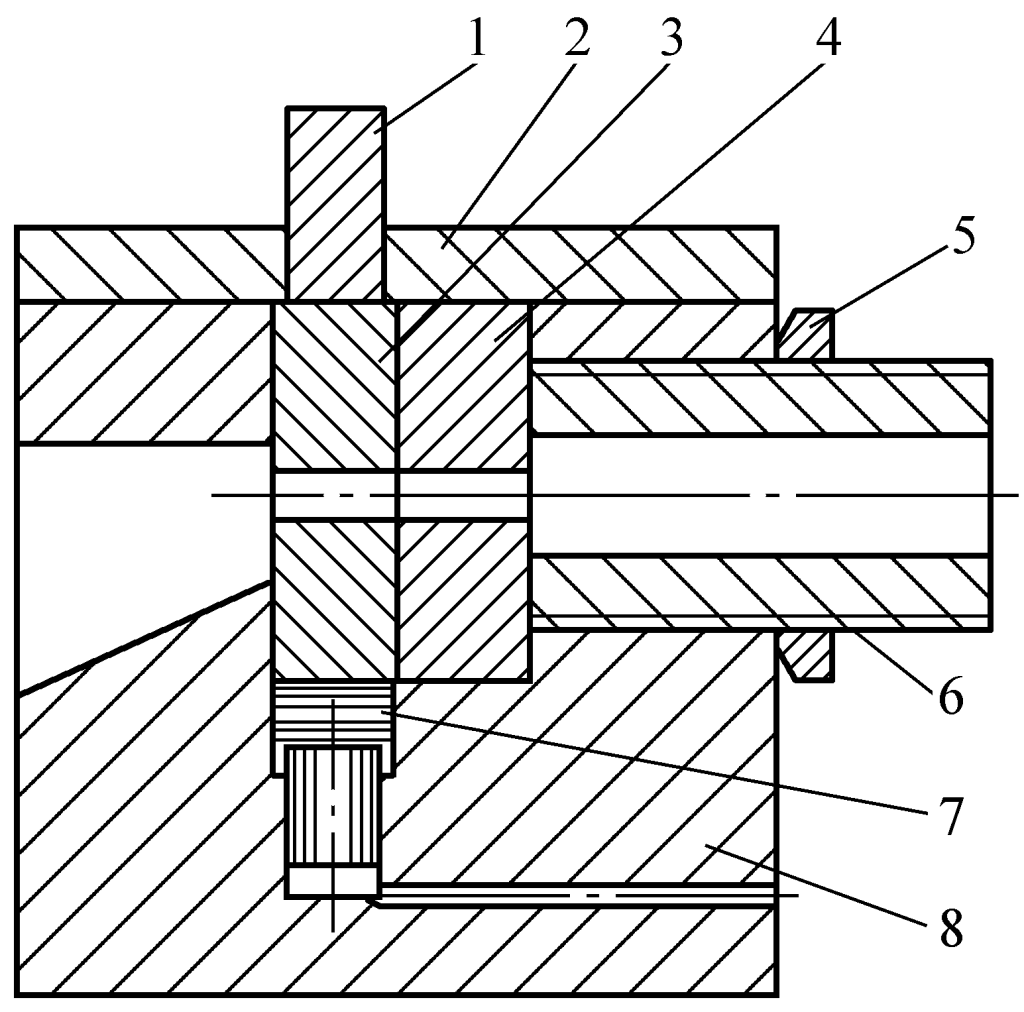

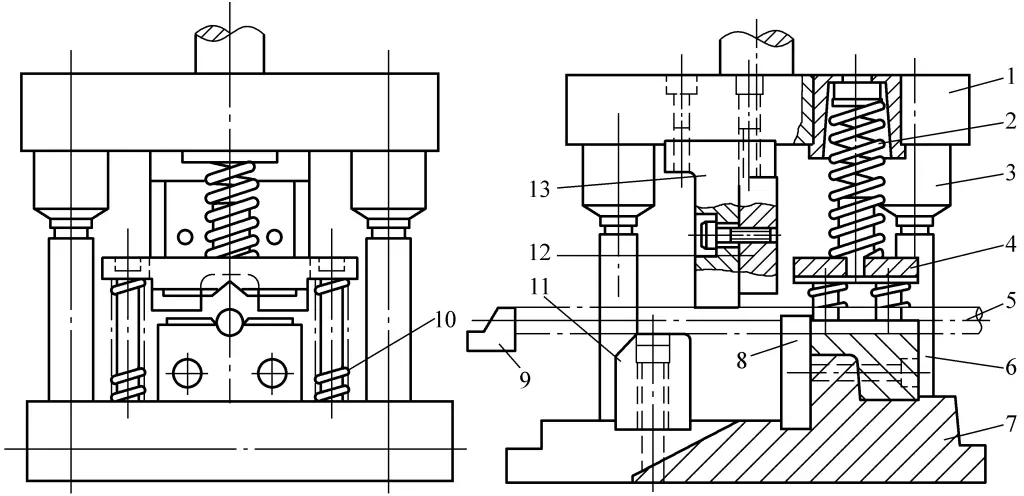

- 1-업 템플릿

- 2-어퍼 나이프 홀더

- 3-어퍼 나이프

- 4-Base

- 5-서포트 플레이트

- 6-워크벤치

- 7-소재 스톱 브래킷

- 8-배플

- 9-가이드 블록

- 1- 포지셔닝 블록

- 2-스페이서

- 3-스프링 코어 로드

- 4-리턴 스프링

- 5-롤러

- 6-하단 템플릿

- 7-경사 플레이트

- 8-슬리브

- 9-볼트

- 10-스프링

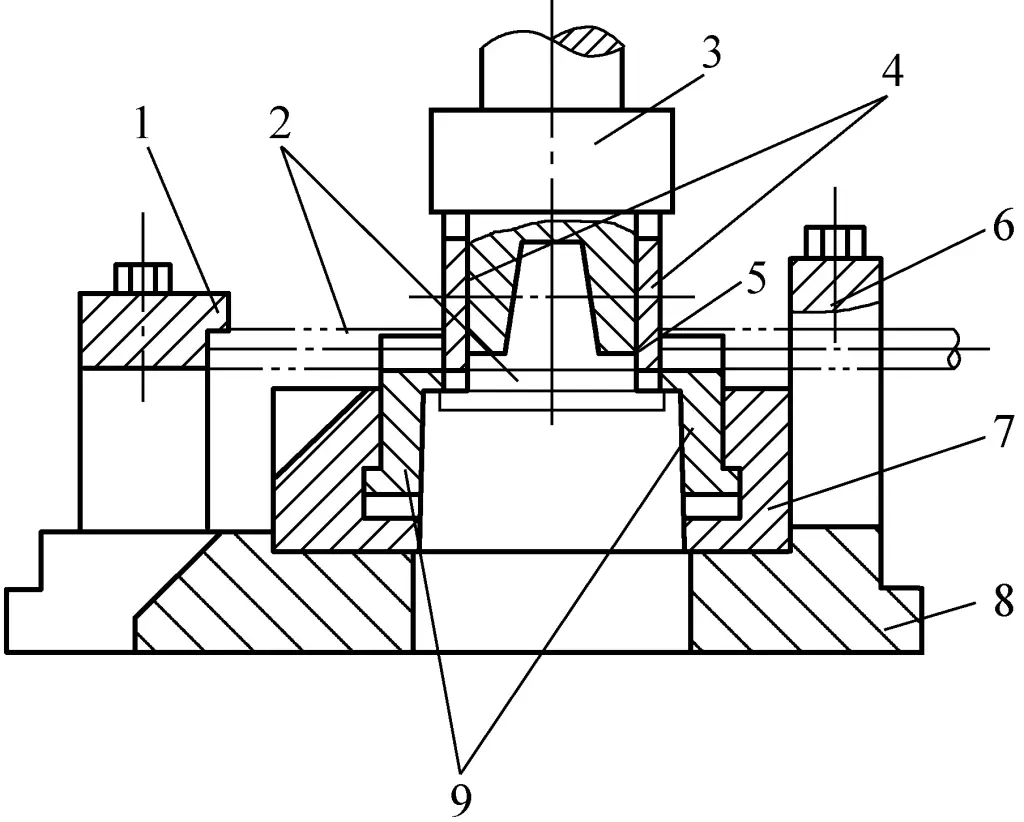

1-펀치

2-커버 플레이트

3-무빙 블레이드

4 고정 블레이드

5-조정 너트

6-조정 나사산 튜브

7-버퍼 장치

8-다이 홀더

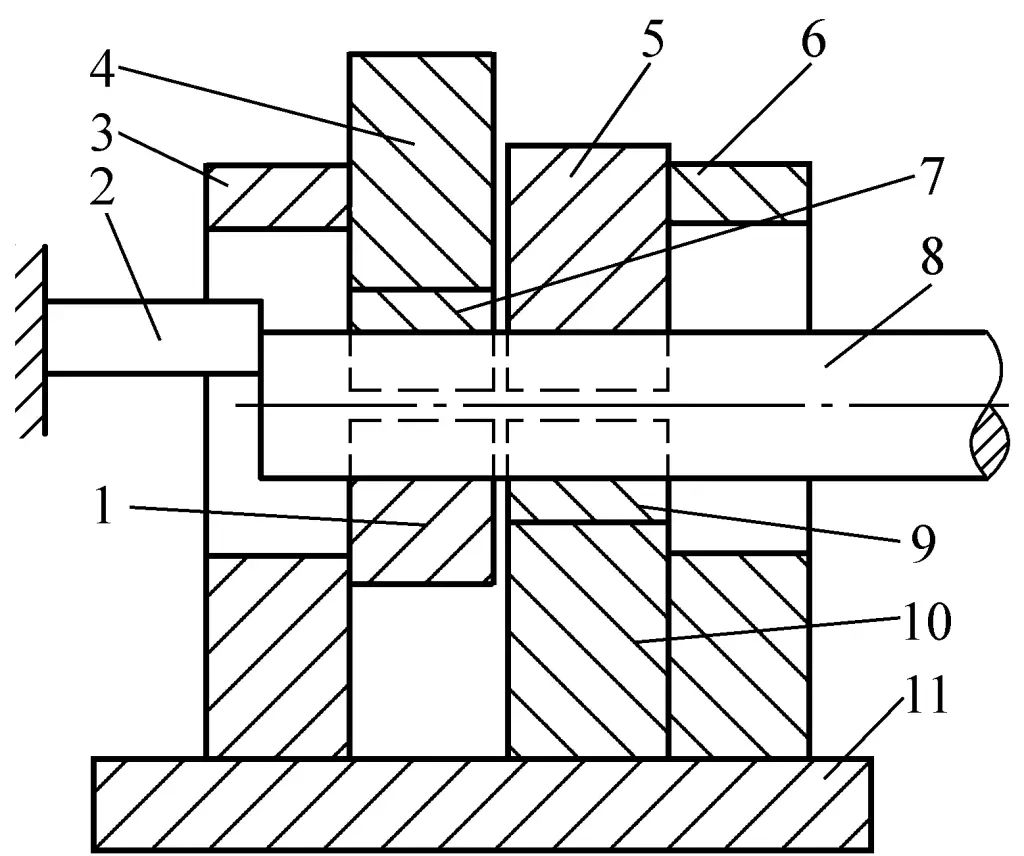

1- 움직이는 블레이드 압력 블록

2-포지셔닝 블록

3- 전면 월 플레이트

4-무빙 블레이드 홀더

5- 고정식 블레이드 압력 블록

6-후면 월 플레이트

7-무빙 블레이드

8 바 주식

9- 고정 블레이드

10- 고정식 칼날 홀더

11-베이스 플레이트

1-상판

2-리어 경사 다리미

3-리어 웨지

4 바 주식

5, 10-스프링

6-리어 클램프(내장형 블레이드 포함)

7-베이스 플레이트

8-프런트 경사 다리미

9-프론트 웨지

11-프론트 클램프(내장형 블레이드 포함)

참고 : 1. 차동 전단 다이의 작동 과정: 상판 1과 전면 및 후면 경사 아이언 8, 2가 가장 높은 위치에 있고 전면 및 후면 클램프 11, 6이 스프링 10, 5의 작용으로 열린 상태에 있으며 이때로드 재료 4가 공급되고 프레스 슬라이드가 하강하고 전면 및 후면 경사 아이언과 전면 및 후면 웨지 9, 3을 통해 상판에 압력이 가해져 전면 및 후면 클램프가 스프링의 저항을 극복하여로드 재료를 클램핑하도록 강제합니다; 슬라이드가 더 내려 가고, 후면 경사 아이언은 후면 웨지가 후면 클램프를 오른쪽으로 이동하도록 강제하고, 전면 경사 아이언은 전면 웨지가 전면 클램프를 왼쪽으로 이동하도록 강제하며, 일정량의 상대적 움직임에 도달하면로드 재료가 전단됩니다.

2. 차동 전단 다이의 전단 품질은 표 6에 나와 있습니다.

표 6 차동 전단 다이의 전단 품질

| 전단 품질 | 일반 금형 핫 전단 | 차동 콜드 전단 |

| 수직성 | ≈5° | <1° |

| 정산 금액/mm | 2~3 | 0.5~0.6 |

| 길이 오차/mm | 1~2 | ±0.2 |

| 섹션 품질 | 거친 요철 | 평평하고 매끄러운 |

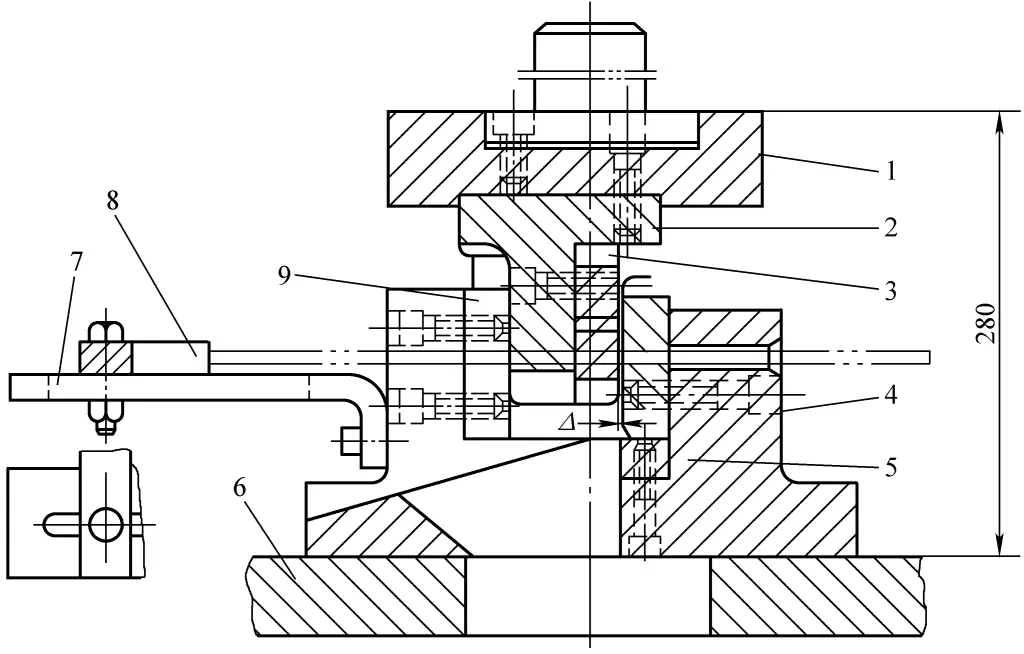

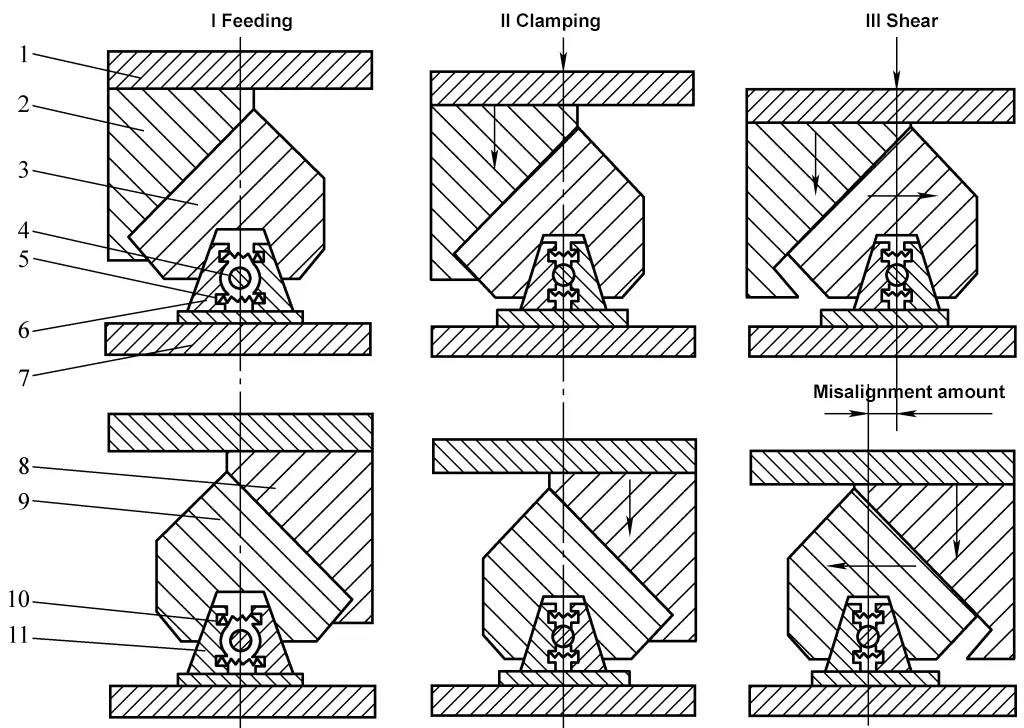

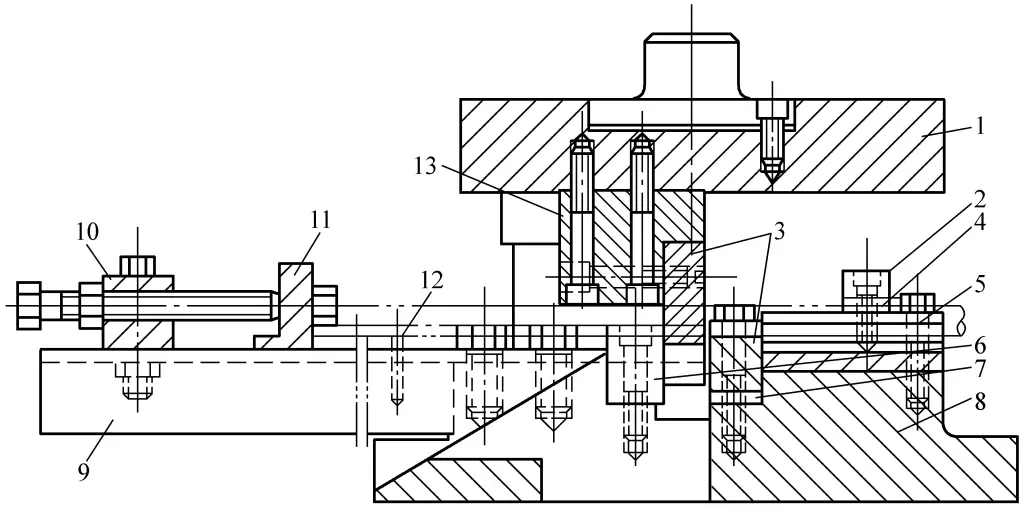

1-누름 슬라이드

2-컨트롤 레버

3-활성 곰팡이

4-엔드 블록 이젝터

5-액티브 전단 블레이드

6- 고정 전단날

7-스프링

8-Wedge

9-바 주식

10-분할형 클램핑 몰드

참고:

(1) 축압 전단의 작업 과정: 봉재(9)를 분할형 클램핑 금형(10)에 놓고, 프레스 슬라이드(1)가 제어 레버(2)를 아래로 누르면 A점을 중심으로 회전하여(봉재의 전단 저항이 존재하므로 활성 금형(3)은 움직이지 않음), 분할형 클램핑 금형에 클램핑력을 가하고 쐐기(8)의 도움으로 봉재에 축력이 가하여 봉재에 축방향 압축 응력을 발생시킴.

(2) 쐐기의 모든 간격이 사라지면 슬라이드가 레버를 밀어 점 B를 중심으로 회전하여 활성 전단 블레이드가 봉재를 강제로 전단합니다. 활성 전단 블레이드의 하향 스트로크가 끝나면 이젝터 4가 활성화되어 고정 전단 블레이드 6 아래로 빌릿이 배출됩니다. 웨지에 의해 생성된 클램핑력의 수평 구성 요소는 또한 전단 중에 고정 및 활성 전단 블레이드가 서로 단단히 밀착되도록 보장합니다.

1-상단 템플릿

2-압축 스프링

3-가이드 슬리브

4-압축 블록

5-로드 소재

6-가이드 게시물

7-하단 템플릿

8- 고정 나이프

9-포지셔닝 블록

10-압축 블록 리턴 스프링

11-배압 블록

12-무빙 블레이드

13-파워 그리퍼

1-지지 프레임

2-셰어 블랭크

3-상단 다이 시트

4-상부 블레이드

5-바 주식

6-가이드 프레임

7-나이프 홀더

8-다이 홀더

9-하단 칼

1-상단 템플릿

2-프레싱 플레이트

3-상부 및 하부 나이프

4-워셔

5-가이드 플레이트

6-가이드 블록

7-서포트 패드

8-Base

9-브라켓

10-서포트 플레이트

11-스톱 플레이트

12-서포트 로드

13-상단 도구 홀더

II. 프레스 커팅 블레이드

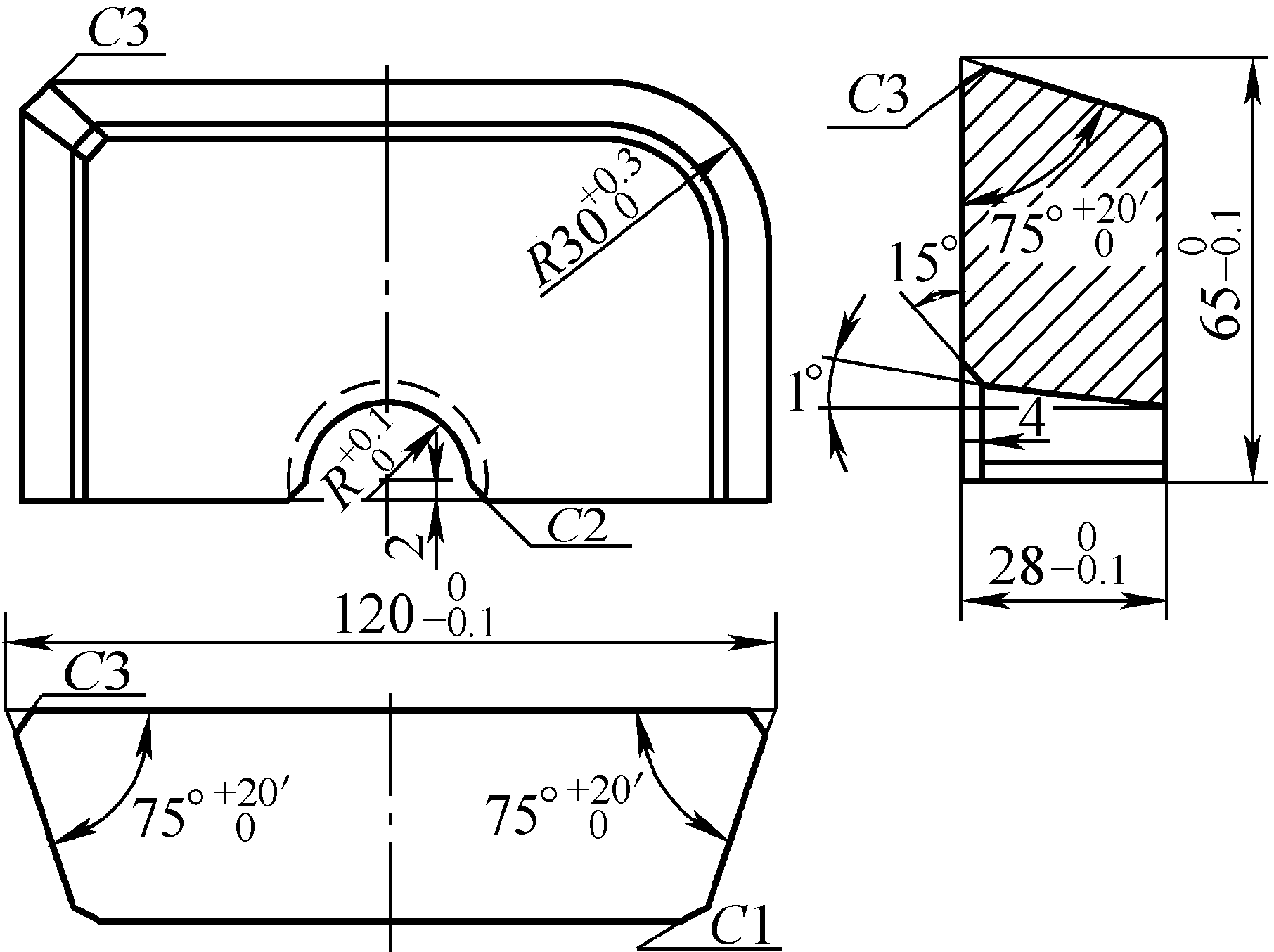

1. 단일 그루브 블레이드 구조 및 치수(표 7 참조)

표 7 단일 그루브 블레이드 구조 및 치수(단위: mm)

| 상단 블레이드 | 하단 블레이드 | |

| 단순화된 다이어그램 |  |  |

| 막대 직경 d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

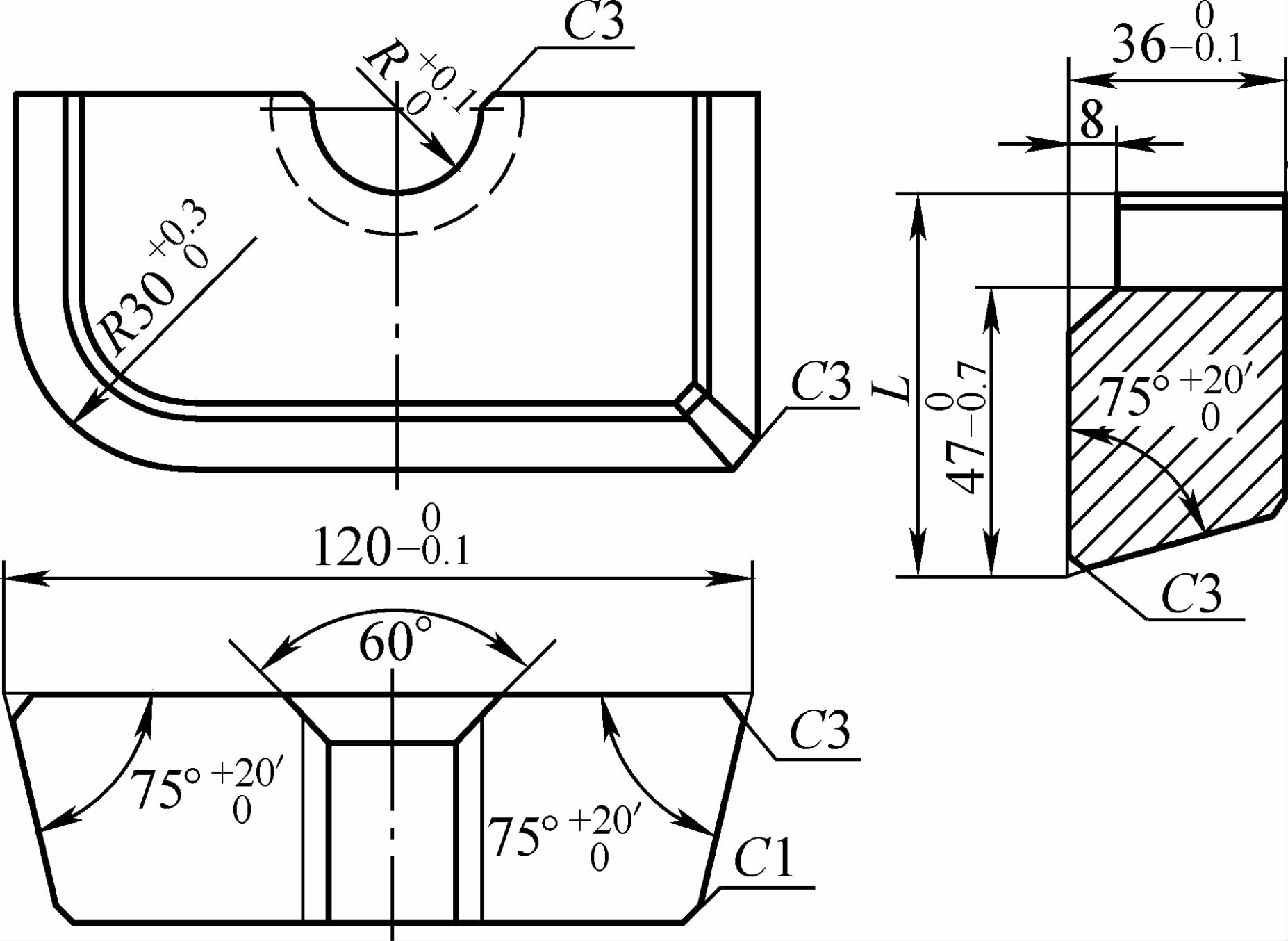

2. 이중 홈 블레이드 구조 및 치수(표 8 참조)

표 8 이중 홈 블레이드 구조 및 치수(단위: mm)

| 막대 직경 d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

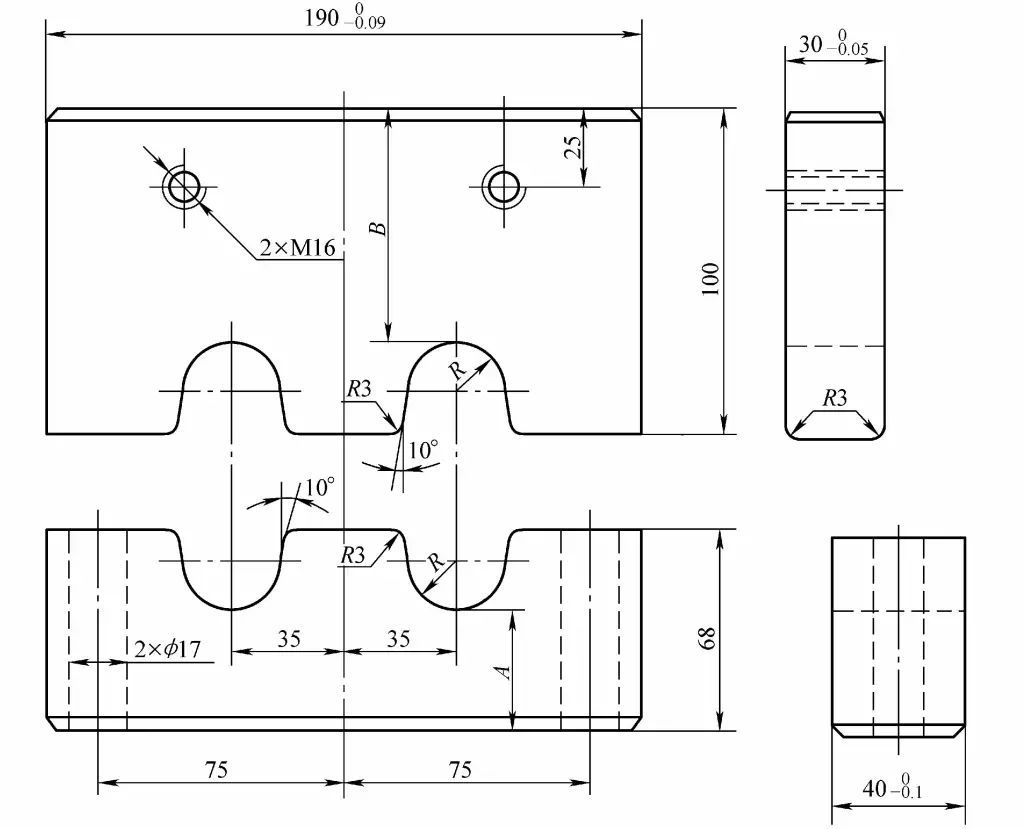

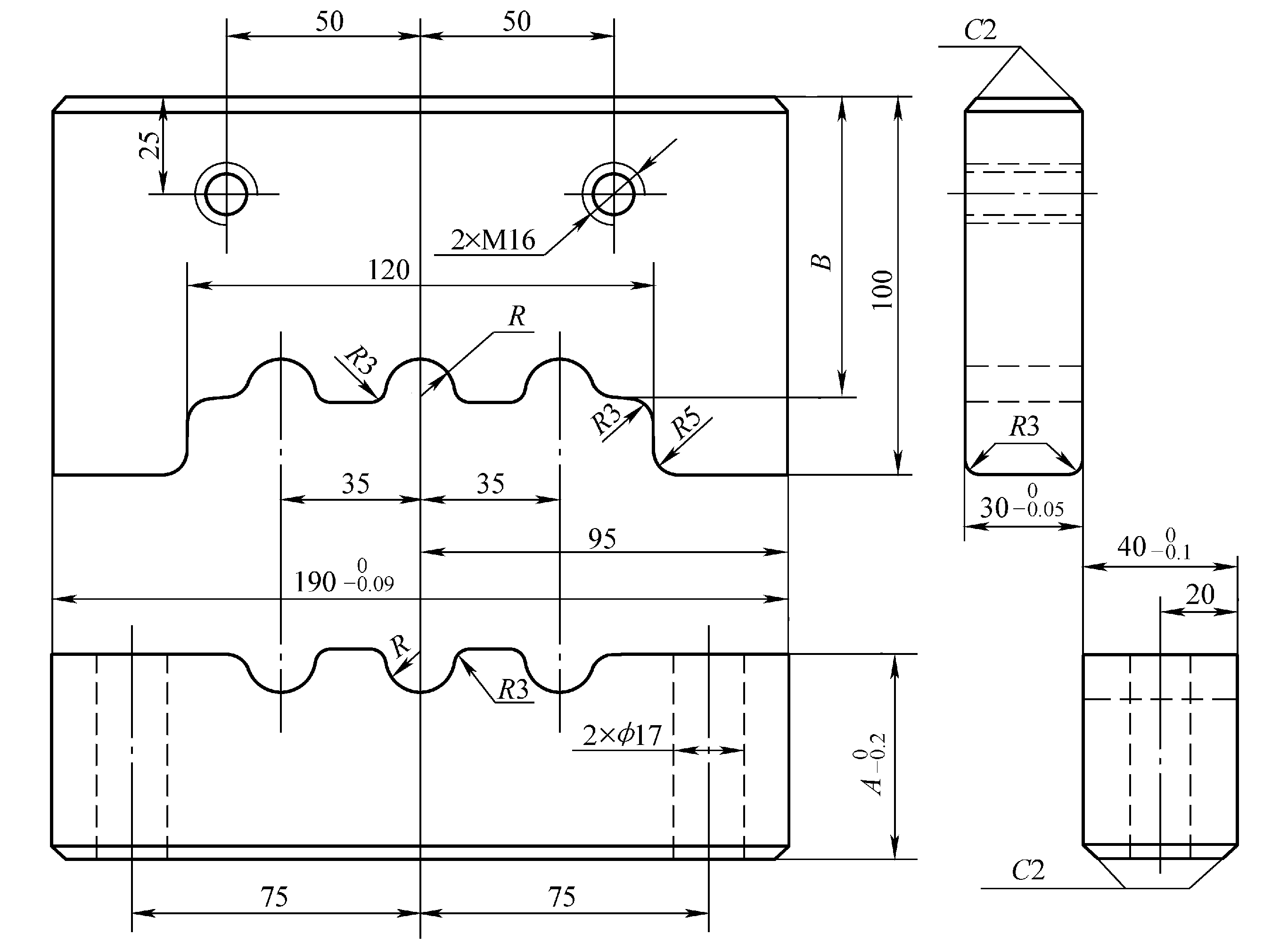

3. 다중 홈 블레이드 구조 및 치수(표 9 참조)

표 9 다중 홈 블레이드 구조 및 치수(단위: mm)

| 막대 직경 d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

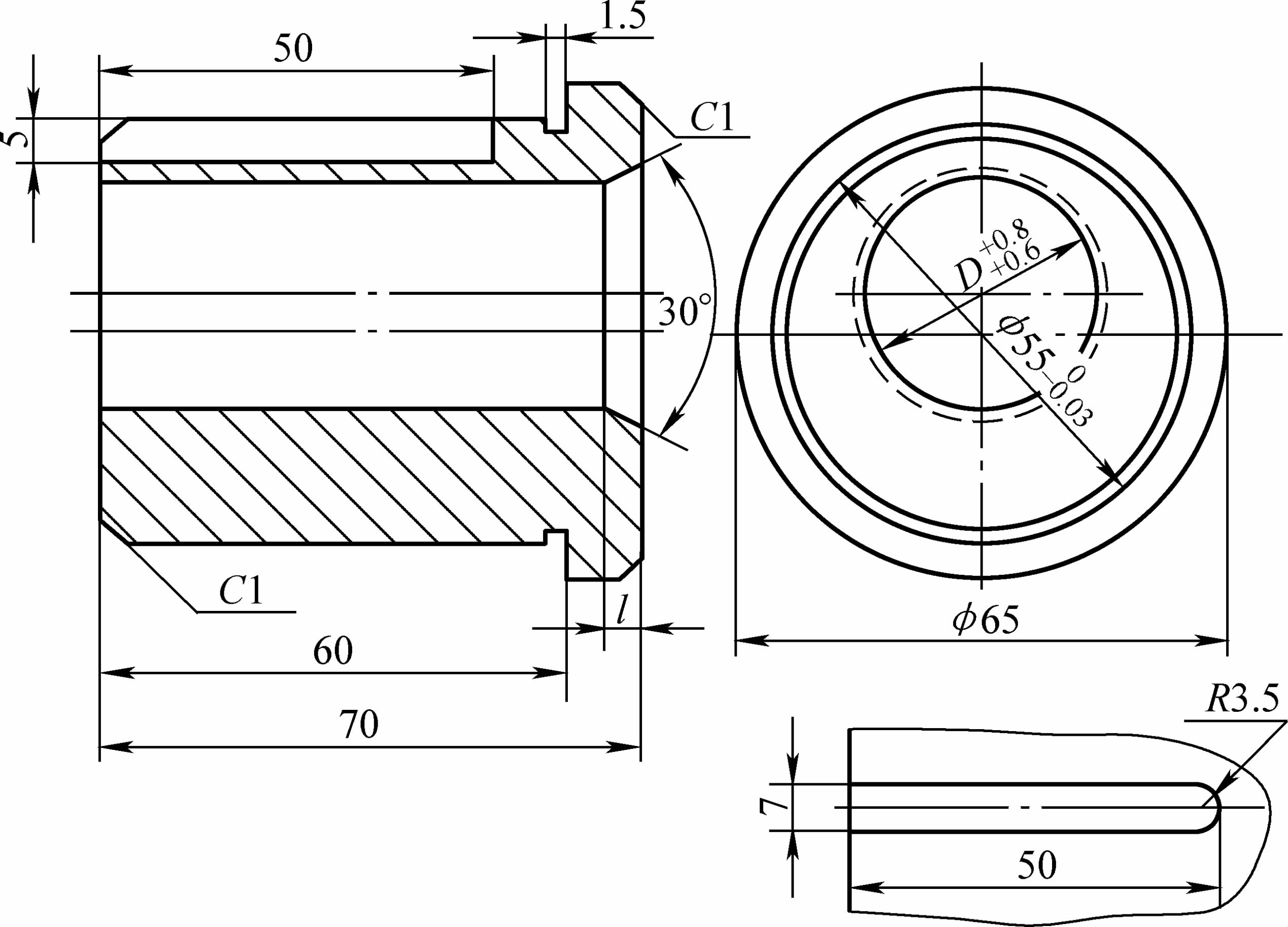

III. 가이드 부싱 구조 및 치수

가이드 슬리브 구조 및 치수는 표 10을 참조하세요.

표 10 가이드 슬리브 구조 및 치수(단위: mm)

| 막대 직경 d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII, 공백의 프레스 편차

공백의 프레스 편차는 표 11을 참조하세요.

표 11 프레스로부터의 블랭크 편차(단위: mm)

| 막대의 지름 또는 정사각형 재료의 측면 길이 | 공백 길이 | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |