냉간 압출 공정에서는 일련의 기술적 요인으로 인해 압출력을 정확하게 계산하기 어렵습니다. 특히 잘 정립된 계산 방법이나 실용적이고 신뢰할 수 있는 공식이나 차트가 없는 복잡한 모양의 부품의 경우 더욱 그렇습니다.

현재 냉간 압출 시 압출력을 계산하는 일반적인 방법으로는 단순 계산, 그래픽 계산, 그래픽 분석 방법 등이 있습니다.

간단한 계산 방법

다양한 재료에 대한 단위 압출력의 대략적인 값은 표 3-13에서 조회한 다음 압출의 실제 작업 영역을 곱하여 대략적인 압출력을 구할 수 있습니다. 공식은 다음과 같습니다:

P = pA(3-9)

Where:

- A는 돌출의 작업 영역(mm²)입니다. 복잡한 모양의 부품의 경우 투영 면적을 기준으로 계산합니다.

- p는 단위 압출력(MPa)이며, 표 3-13에서 확인할 수 있습니다.

실습을 통해 위의 경험적 데이터로 만든 추정이 실제 상황에 가깝고 기본적으로 요구 사항을 충족할 수 있음이 입증되었습니다.

그래픽 계산 방법

노모그램 방법이라고도 하는 이 방식은 냉간 압출 공정 중 금속의 변형 상태가 균일하다고 가정합니다. 압출 단면의 감소율, 블랭크의 크기, 재료의 기계적 특성, 금형 작업 부분의 모양과 같은 요소를 고려합니다.

그래픽 계산 방법을 사용하기 위한 또 다른 조건은 압출 전에 블랭크가 연화, 표면 처리 및 윤활 처리를 거치는 것입니다.

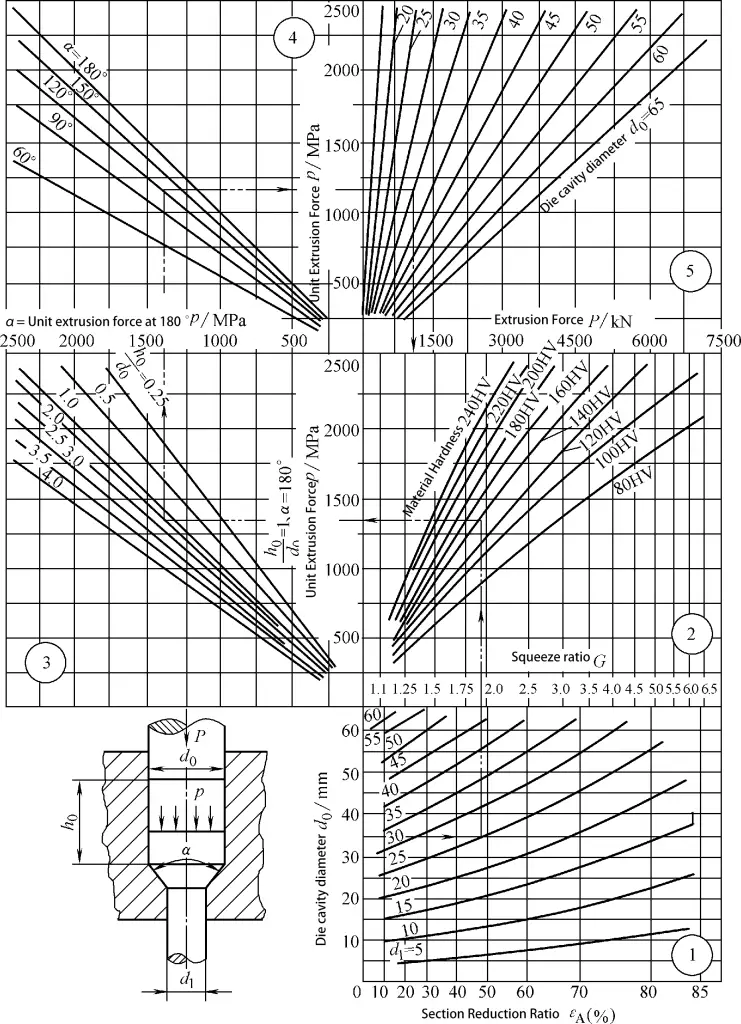

(1) 강재의 단위 압출력 계산을 위한 그래픽 방법

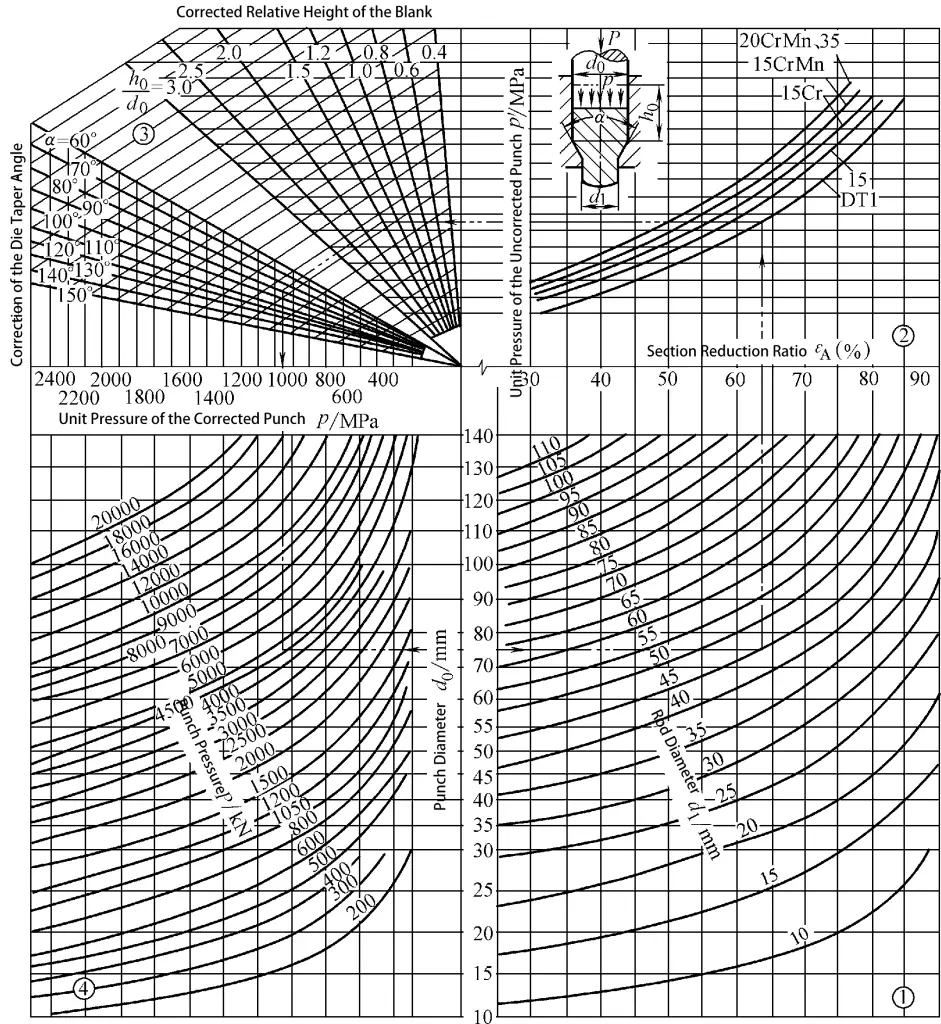

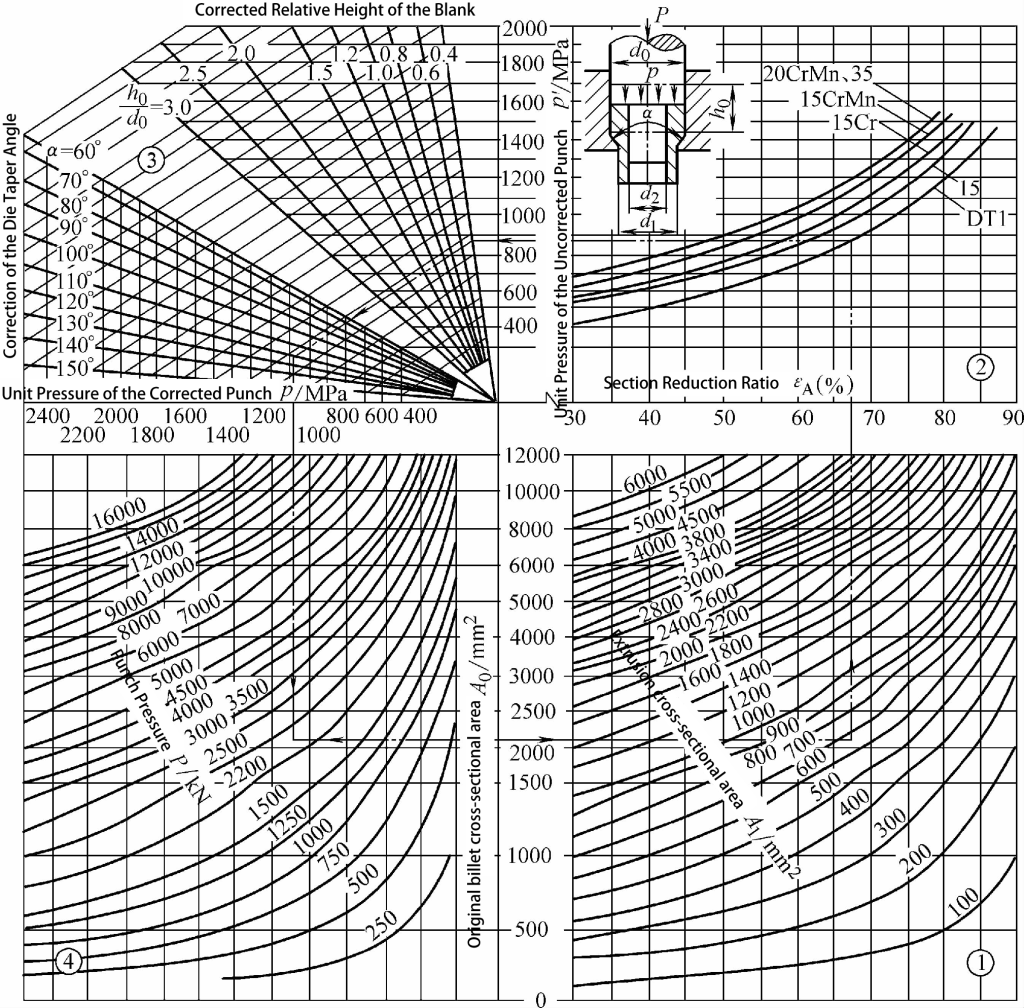

솔리드 압출의 단위 압출력 그래픽 계산은 그림 3-9에 나와 있습니다. 중공 압출에 대한 단위 압출력의 그래픽 계산은 그림 3-10에 나와 있습니다.

표 3-13 압출 중 단위 압출력의 대략적인 값

| 재료 | 변형 상태 | |||||

| 직접 압출 | 간접 압출 | 폐쇄형 다이 성형 | ||||

| 단면 감소율 εA (%) | 단위 압출력 ρ/MPa | 단면 감소율 εA (%) | 단위 압출력 ρ/MPa | 단면 감소율 εA (%) | 단위 압출력 ρ/MPa | |

| 순수 알루미늄 | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| 알루미늄 합금 | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 황동 | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 스틸 | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 스틸 | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 스틸 | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

그래픽 방법: 그림의 화살표가 가리키는 방향으로 진행하여 필요한 단위 압출력과 총 압출력을 찾습니다.

예를 들어, 고체 조각을 직접 압출하는 동안 단위 및 총 압출력을 구합니다: 빌릿 직경 d를 가정합니다.1 는 75mm, 압출봉 직경 d0 는 45mm, 빌렛 높이 h는 110mm, 다이 콘 각도 α는 90도입니다. 재료는 순철 DT1입니다. 그림 3-9를 참조하면 단위 압출력 p는 1050MPa이고 총 압출력 P는 4600kN입니다.

마찬가지로, 속이 빈 조각을 직접 압출하는 동안 단위 및 총 압출력을 구합니다: 빌렛 직경 d0이 95mm이고 압출된 피스의 외경이 d라고 가정합니다.1 85mm, 내경 d2 는 80mm, 빌렛 높이 h0는 50mm, 다이 콘 각도 α는 120도입니다. 재료는 순철 DT1입니다. 그림 3-10을 참조하면 단위 압출력 p는 1080MPa이고 총 압출력 P는 2230kN입니다.

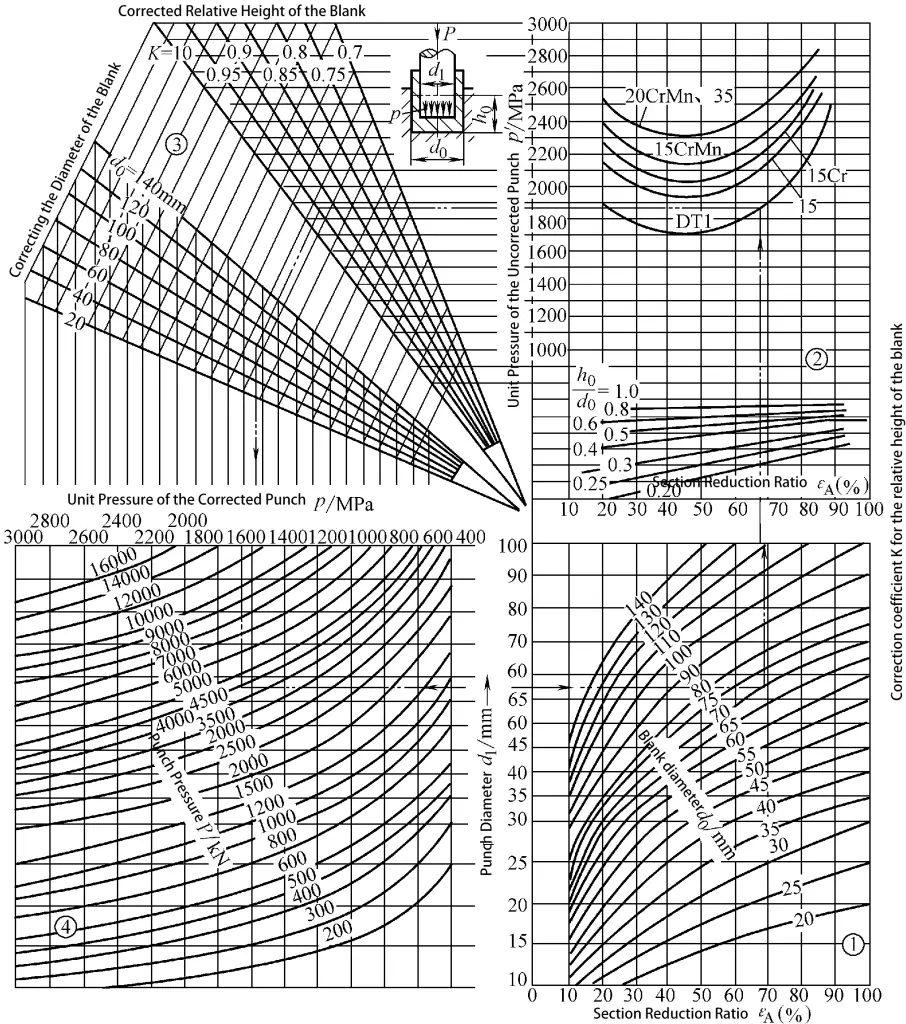

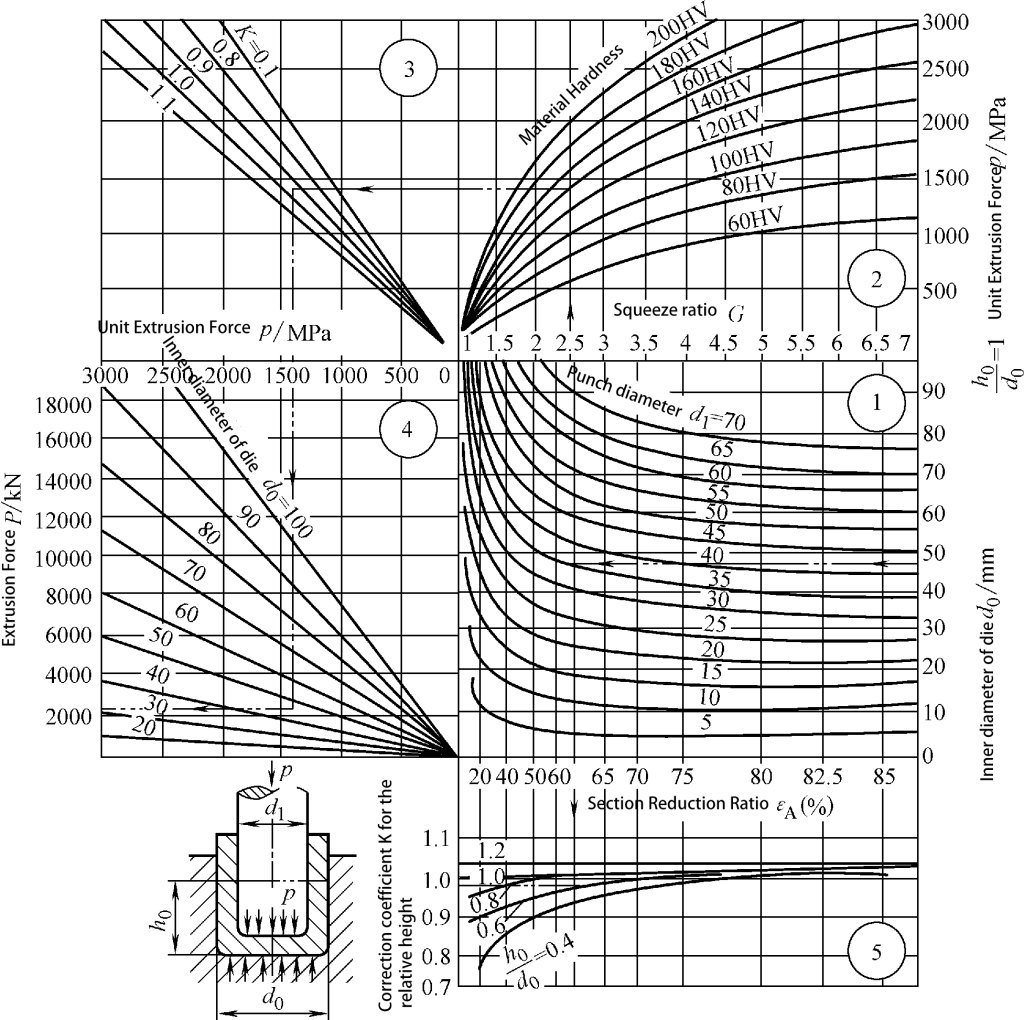

(2) 역압출 시 강재에 대한 단위 압출력의 그래픽 계산

그림 3-11과 같이 스틸 컵 모양의 부품을 후방 압출할 때 단위 압출력과 총 압출력을 그래픽으로 계산할 수 있습니다.

차트 사용 방법 이미지의 화살표 방향을 따라 필요한 단위 압출력과 총 압출력을 찾습니다.

예를 들어, 빌렛 직경(d0) 70mm, 펀치 직경(d1), 빌렛 높이(h0) 35mm, 순수 철(DT1) 재질의 경우 그림 3-11에서 단위 압출력(p)은 1660MPa, 총 압출력(P)은 4400kN임을 확인할 수 있습니다.

차트에는 금속 재료의 일부만 나열되어 있다는 점에 유의하세요. 미상장의 경우 금속차트에서 비슷한 탄소 함량을 가진 금속을 찾은 다음 인장 강도 비율(Rm) 차트에서 찾은 압출력으로 어닐링 후 두 금속의 압출력을 계산하여 압출된 재료의 압출력을 구합니다.

예를 들어, 정방향 압출에서 GCr15 베어링 강의 단위 압출력을 구하기 위해 GCr15와 35 강의 탄소 함량이 비슷하지 않으며 어닐링 후 GCr15의 Rm은 650~750 MPa이고 어닐링 후 35 강의 Rm은 530~550 MPa라는 것을 알고 있습니다.

그림 3-9에서 해당 크기의 35강 부품의 단위 압출력(p)은 2000MPa이므로 GCr15의 단위 압출력은 약 2000 x (750/550) MPa, 즉 약 3000MPa입니다.

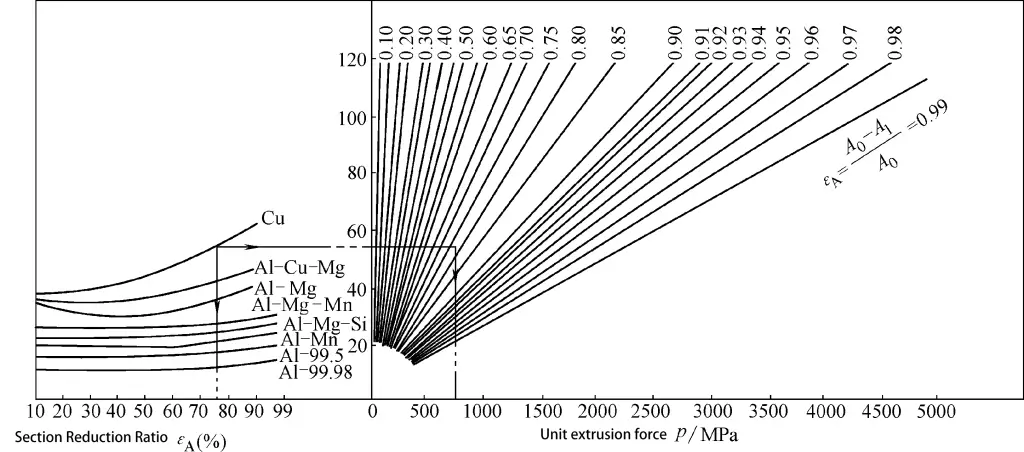

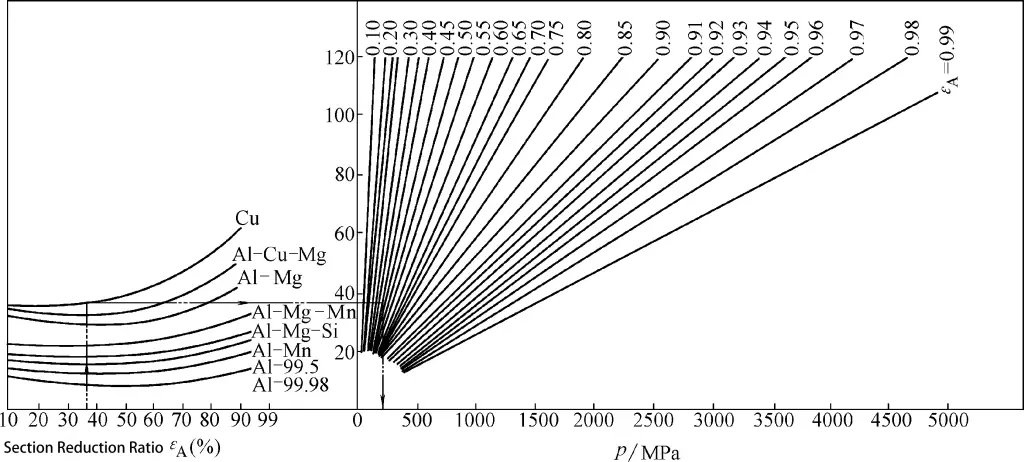

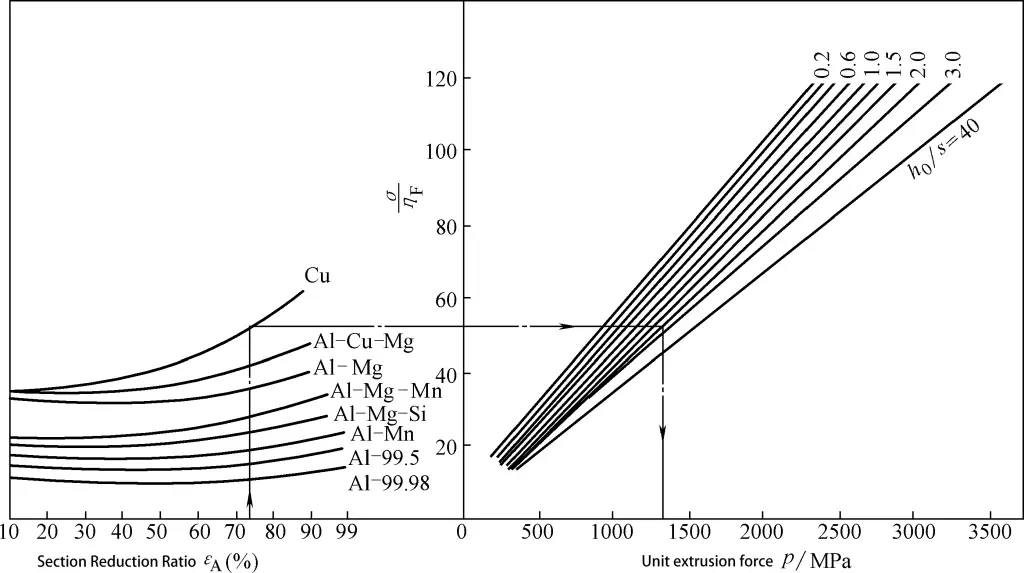

(3) 비철금속의 단위 압출력에 대한 그래픽 계산 방법

그림 3-12에서 3-14에는 비철 금속에서 솔리드 및 중공형 조각의 직접 압출과 컵형 조각의 역압출에 대한 단위 압출력 그래프가 나와 있습니다. 이 그래프에서 σ는 재료의 평균 변형 저항을 나타내며, 변형 효율은 블랭크 높이와 단면 감소율에 따라 달라집니다.

그래프를 읽는 방법: 필요한 단위 압출력은 그래프에서 화살표가 가리키는 방향을 따라가면 얻을 수 있습니다.

예를 들어 구리 소재에서 직접 압출된 고체 조각의 단위 압출력을 계산할 수 있습니다. 빈 지름(d0) 50mm, 압출 막대 직경 (d1)가 24mm인 경우 그림 3-12를 참조하면 단위 압출력(p)이 760MPa임을 알 수 있습니다.

(4) 강재의 알려진 비커스 경도를 기반으로 한 단위 압출력의 그래픽 계산 방법

금속 소재의 종류를 요소로 고려하여 만든 그래프는 모든 소재를 나열할 수 없습니다. 목록에 없는 재료의 경우 탄소 함량을 기준으로 변환하는 것이 불편합니다. 그림 3-15와 3-16은 강철 소재의 어닐링 후 비커스 경도(HV) 파라미터를 사용하여 만든 그래프를 보여줍니다. 이 그래프에서 경도 값이 다양하므로 결과 단위 압출력도 그에 따라 달라져야 합니다.

차트 참조 방법: 차트에서 화살표 방향을 따라 필요한 단위 압출 압력 및 총 압출 압력을 찾습니다.

예를 들어, 고체 조각을 직접 압출할 때 단위 압출 압력과 총 압출 압력을 구할 수 있습니다.

블랭크 직경 d0 35mm, 높이 h0 는 35mm, 압출 부품 직경 d1 는 25mm이고, 재료의 비커스 경도는 140HV, 다이 각도 α는 120°이며, 그림 3-15를 참조하면 단위 압출 압력 p는 1220MPa, 총 압출 압력 P는 1180kN임을 알 수 있습니다.

그래픽 분석 방법

단순한 막대 모양이나 컵 모양의 부품의 압출 압력은 기존의 경험적 공식이나 차트를 사용하여 추정할 수 있습니다. 그러나 복잡한 모양의 공작물의 압출 압력에 대한 포괄적인 계산 방법이나 실용적이고 신뢰할 수 있는 컬럼 차트는 없습니다.

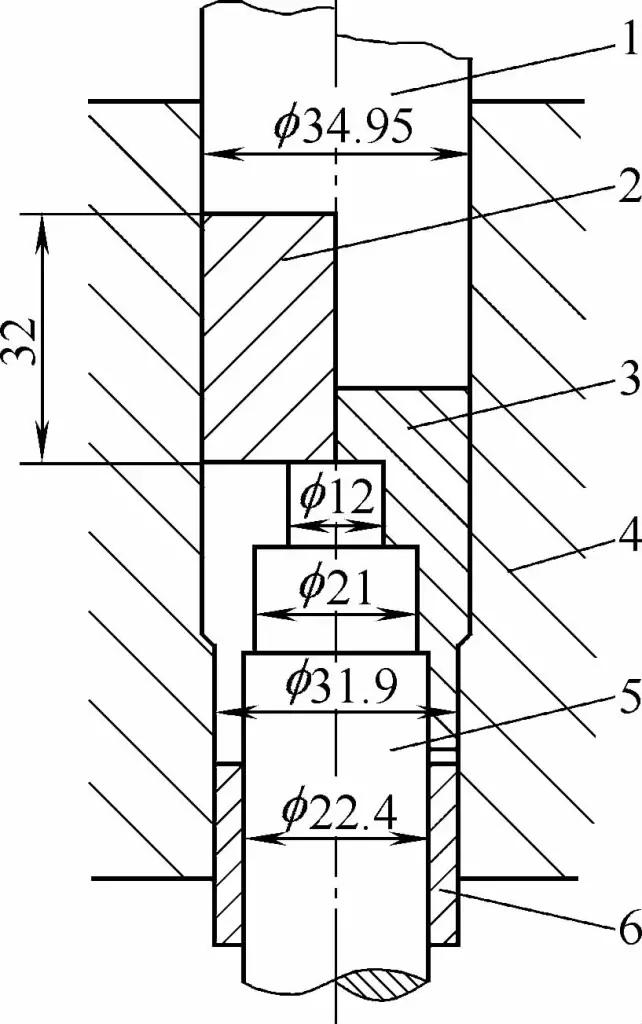

예를 들어, 그림 3-17에 표시된 부품의 직접 압출 압력을 계산하는 데 직접 적용할 수 있는 기성 공식이나 차트는 없습니다. 따라서 그림 3-18과 같이 이를 구체적으로 분석하여 간단한 컵 모양의 조각으로 분해하여 계산해야 합니다.

1-펀치

2-공백

3-돌출된 부분

4-Die

5-로우 펀치

6-환형 이젝터 슬리브

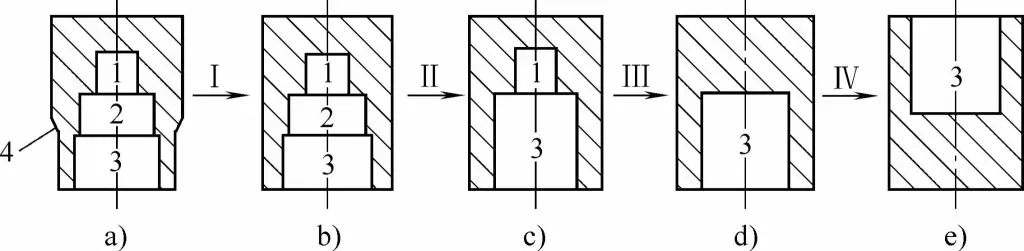

계산할 때 그림 3-18a에 표시된 압출 부품의 외부 단계 4는 먼저 벽이 곧은 원통형 부품으로 단순화되며(그림 3-18b 참조), 이것이 첫 번째 형상 단순화입니다. 구멍 2와 3의 크기가 비교적 유사하므로 두 구멍을 하나의 큰 구멍으로 간주하여 그림 3-18c에 표시된 모양으로 바꿀 수 있으며, 이것이 두 번째 모양 단순화입니다.

1, 2, 3 - 구멍; 4 - 단계

작은 구멍 1도 별도로 고려하면 세 번째 단순화 후의 모양은 단순화된 직접 압출 컵 모양 조각이 됩니다(그림 3-18d 참조). 또는 역압출을 통해 컵 모양의 조각으로 계산을 시작할 수도 있습니다(그림 3-18e 참조).

이 시점에서 최종 단순화 프로세스가 완료됩니다. 이러한 방식으로 특정 분석 및 단순화 후 내부 및 외부 계단 모양의 복잡한 부품을 일반적인 역 압출 컵 모양의 부품으로 처리하여 필요한 압출 압력을 훨씬 더 간단하고 쉽게 계산할 수 있습니다.

계산할 때는 최종 단순화된 모양에서 시작하여 거꾸로 작업해야 합니다. 계산 과정에서 각 모양이 압출력에 미치는 영향을 고려하여 필요한 압출력을 점진적으로 결정해야 합니다. 역돌출된 컵 모양의 조각(그림 3-18e 참조)의 압출력은 P로 표시되며, 그 값은 기존 공식과 차트에서 얻을 수 있지만 여기서는 자세히 설명하지 않겠습니다.

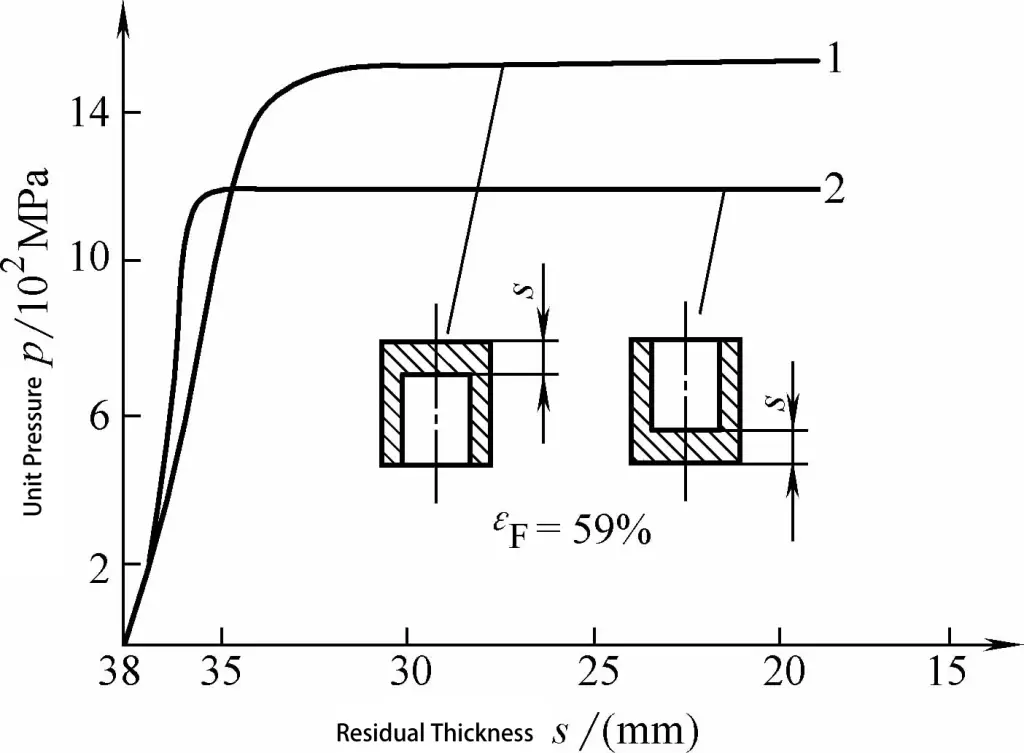

컵 모양의 조각을 직접 압출 방식으로 가공하는 경우(그림 3-18d 참조), 그림 3-19와 같이 압출력은 15%에서 20%로 더 높아집니다. 따라서 이 시점에서의 압출력은 1.2P가 됩니다. 일반적으로 그림 3-20에서 볼 수 있듯이 계단식 구멍이 있으면 압출력이 약 20% 증가합니다. 따라서 그림 3-18c에 표시된 형상의 돌출력은 1.44P(1.2P x 1.2)가 됩니다.

1. 계단식 구멍을 사용한 간접 압출

2. 직선형 구멍을 사용한 간접 압출

계단식 구멍(구멍 2와 3)의 크기가 약간 다르기 때문에 그 영향을 무시할 수 있습니다. 그렇기 때문에 그림 3-18b에 표시된 형상의 압출력은 1.44P로 유지됩니다. 외부 스텝 4(그림 3-18a 참조)의 영향은 10%의 압출력 증가로 간주되므로 그림 3-18a에 표시된 형상의 압출력은 1.58P(1.44P x 1.1)가 됩니다.

이 부품의 블랭크 크기가 34.94mm x 32mm이고 변형 정도가 40%라고 가정하면(그림 3-18e), 일반 차트에서 얻은 압출력은 약 800kN입니다. 따라서 그림 3-17에 표시된 직접 압출 계단식 부품에 필요한 압출력은 1264kN(800kN x 1.58)입니다.

따라서 복잡한 형상의 부품의 압출력을 계산하는 공식은 다음과 같습니다:

P = P1C1C2 (3-10)

어디에:

- P1 는 단순한 막대 모양 또는 컵 모양의 조각의 압출력(N)입니다;

- C1 는 도형의 복잡도 계수입니다;

- C2 는 변형 방법 영향 계수입니다.

복잡도 계수는 주로 계단 모양이 압출력에 미치는 영향을 고려하여 압출 조각 모양의 복잡도에 따라 결정됩니다. 관련 설계 재료 및 실험 곡선을 기반으로 대략적으로 선택할 수 있습니다. 복잡도 계수 C1의 정확한 선택은 설계자의 경험과 밀접한 관련이 있습니다.

변형 방법 영향 계수는 주로 직접 압출, 역압출 및 이 둘의 조합 간의 변형력 차이를 고려합니다. 일반적으로 약 20% 증가, 즉 C2 ≈ 1.2로 선택됩니다.

따라서 복잡한 형상의 부품의 압출력을 계산하기 위한 그래픽 분석 프로세스는 다음과 같습니다:

1) 복잡한 모양의 압출 조각을 계산의 초기 모양으로 사용되는 단순한 막대 모양 또는 컵 모양 조각으로 점차 단순화합니다.

2) 각 신체 간의 차이점을 분석하고 이를 독립적인 요인으로 간주합니다.

3) 그래픽 분해 및 단순화 프로세스를 종합적으로 분석하고 압출 조각의 실제 냉간 압출력을 계산하기위한 기술 모델로 사용합니다.

그래픽 분석을 사용하여 압출력을 계산하는 것은 간단하고 실용적이며 효과적인 엔지니어링 계산 방법입니다. 이 방법의 추정 정확도는 요구 사항을 충족하기에 충분합니다.

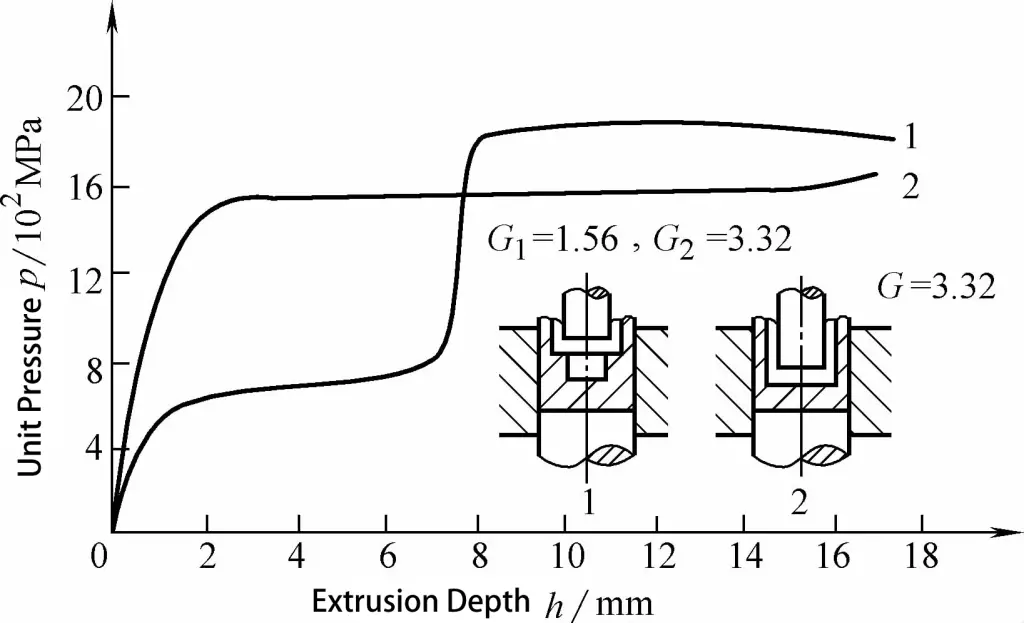

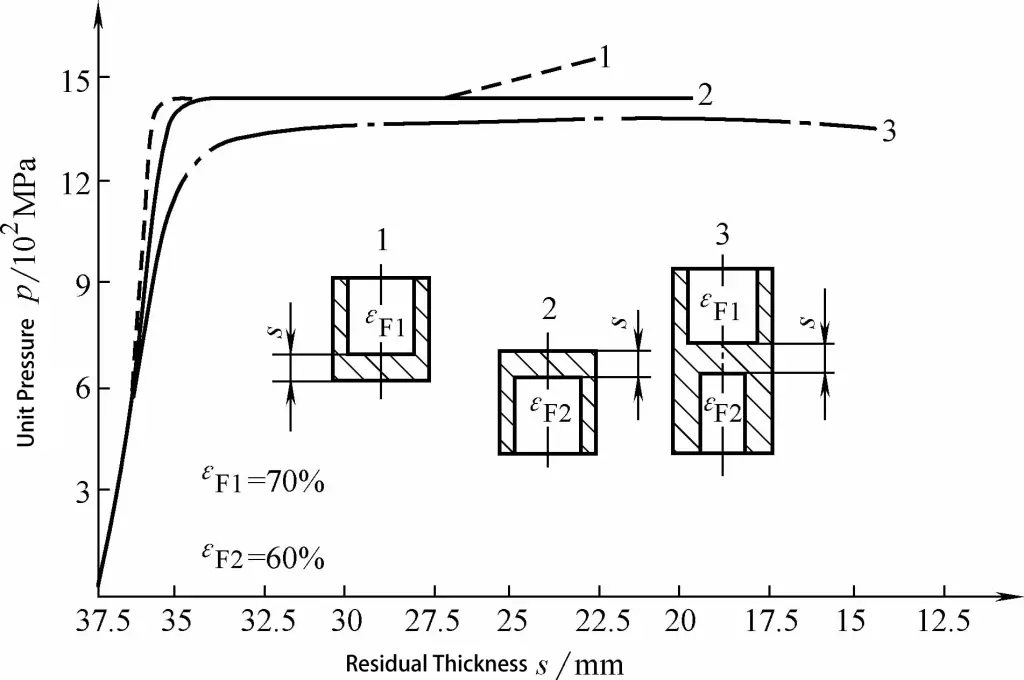

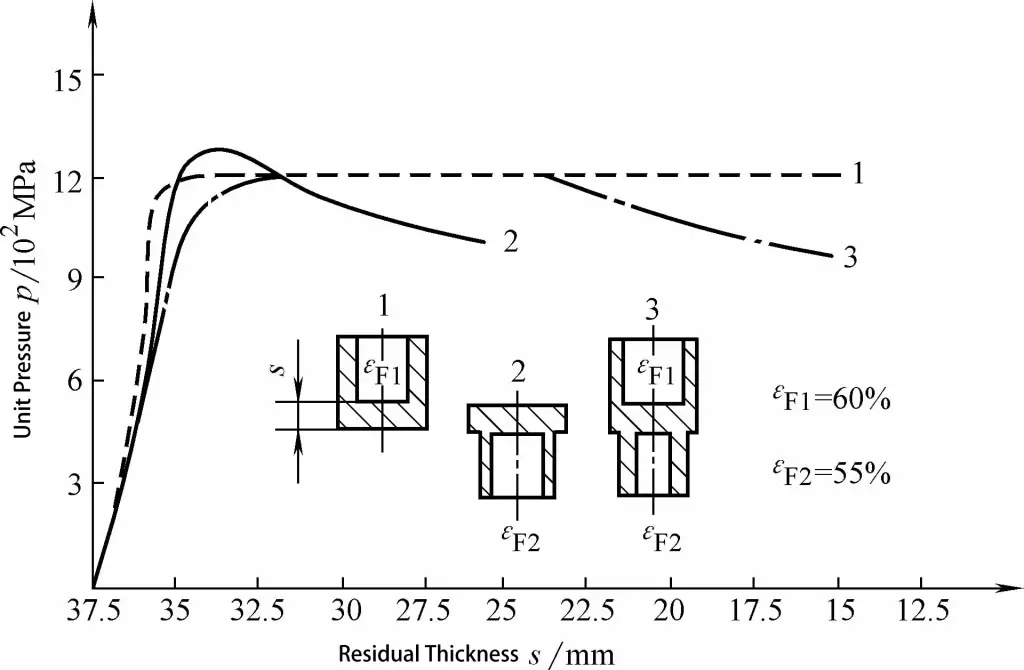

복합 압출의 압출력 계산 방법은 그림 3-21 및 3-22에서 볼 수 있듯이 복합 압출에 필요한 압출력은 변형 정도가 작은 단방향 압출에 필요한 값과 같거나 약간 낮습니다. 즉, 복합 압출 압력을 계산할 때 변형 정도가 더 작은 방향의 압출력 값만 풀면 됩니다.

1. 간접 압출

2. 직접 압출

3. 복합 압출

1. 간접 압출

2. 직접 압출

3. 복합 압출

복합 압출에서 특정 방향으로 크기를 제한하지 않는 경우, 즉 금형이 양쪽 끝이 열린 상태에서 금속이 양방향으로 자유롭게 흐르는 경우 압력이 다음과 같이 정의됩니다:

Pcomp=P직접 (P직접<P간접) (3-11)

Pcomp=P간접(P간접<P직접 (3-12)

Where:

- P직접 은 동일한 빌릿 크기와 변형 정도(N)로 단방향 간접 압출에 필요한 압력입니다.

- P간접 는 동일한 빌릿 크기와 변형 정도(N)로 단방향 직접 압출에 필요한 압력입니다.

복합 압출이 특정 방향으로 크기를 제한하는 경우, 즉 압출 공정이 끝나려고 할 때 한쪽 끝에서 클로저 압출이 필요한 경우 압력을 다음과 같이 정의합니다:

- Pcomp=P직접 간접 압출 방향으로 크기가 제한되는 경우(3-13)

- Pcomp=P간접 직접 압출 방향으로 크기가 제한되는 경우(3-14)