Inleiding tot radiuscalculators

Doel van een radiuscalculator

Een radiuscalculator is ontworpen om professionals in de metaalvervormingsindustrie te helpen bij het schatten van belangrijke parameters bij het werken met afkantpersen. Het helpt bij het bepalen van de vereiste kracht (tonnage) en de buigradius, gegeven de materiaaleigenschappen en de gewenste buighoek.

Dit waardevolle hulpmiddel is essentieel voor een nauwkeurige en efficiënte projectplanning. Door betrouwbare schattingen te geven, kunnen operators overbelasting of te weinig vermogen van de afkantpersen voorkomen, waardoor apparatuur beschadigd kan raken en middelen verspild worden.

De interne straal R van afkantpers luchtbuigen is ongeveer 16% van de matrijsopening V. Je kunt de radiuscalculator van de afkantpers gebruiken om de meest nauwkeurige gegevens te krijgen.

Min. buigradius

| Nee. | Materialen | Min. buigradius |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0H18N9, 1H18N9, 1H18N9T, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, koudgewalst) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1H17N7, 1H17Ni-Y, Cr17Ni-DY, SUS3010H18N9, SUS302 | 2.0t |

- De buigradius verwijst naar de binnenradius van het buiggedeelte en t is de wanddikte van het materiaal.

- t de wanddikte van het materiaal is, M de gegloeide toestand is, Y de harde toestand is en Y2 de 1/2 harde toestand is.

1. Buigstraal

De mate van buigvervorming wordt weergegeven door de relatieve buigradius (r/t). Hoe kleiner deze waarde, hoe groter de vervorming. Wanneer de waarde van de relatieve buigradius (r/t) tot op zekere hoogte afneemt, overschrijden de buitenste vezels van het plaatmetaal de maximaal toelaatbare vervorming van het materiaal, wat resulteert in schade door trekbreuk.

Om ervoor te zorgen dat er geen scheuren ontstaan tijdens het buigen, is het noodzakelijk om de mate van vervorming te beperken, d.w.z. om de extreme vervorming te beperken. buigvervorming van het plaatstaal - de minimale relatieve buigstraal (r/t).

Hoewel er een minimale buigstraal bestaat (rmin/t) voor elk materiaal, is het over het algemeen niet aan te raden om deze minimale radius te gebruiken voor buigbewerkingen. De buigradius moet zo groot mogelijk zijn, maar niet te groot omdat dit kan leiden tot een toename van springrug.

De invloed van terugvering maakt het een uitdaging om de vorm- en maatnauwkeurigheid van het gebogen onderdeel te garanderen. Daarom mag de buigradius niet te groot of te klein zijn; een geschikte selectie is noodzakelijk.

1.1 Factoren die de minimale buigradius beïnvloeden

1. Invloed van de mechanische eigenschappen van het materiaal

Het plaatmetaal dat gebogen moet worden moet voldoende plasticiteit hebben, een relatief lage vloeigrens en een hoge elasticiteitsmodulus. Een hoge plasticiteit zorgt ervoor dat er geen scheurvorming optreedt tijdens het buigen (d.w.z. de minimale buigradius van het plaatmetaal is klein). Een lagere vloeigrens en een hogere elasticiteitsmodulus maken het gemakkelijker om nauwkeurige buigvormen te maken. Naarmate de dikte van het materiaal toeneemt (t toeneemt), neemt ook de minimale buigradius toe.

2. Invloed van de centrale buighoek (α)

Theoretisch heeft de mate van buigvervorming alleen betrekking op r/t. Echter, in werkelijke buigbewerkingen, wanneer de centrale buighoek (α) klein is, is de buigvervorming klein en kunnen de aangrenzende delen van het materiaal meer trekvervorming aannemen (in het buigvervormingsgebied).

Daarom mag de toegestane minimale buigradius ook kleiner zijn. Als de centrale buighoek (α) bijvoorbeeld tussen 120° en 130° ligt, is de rmin 30% tot 50% groter is dan wanneer de centrale buighoek (α) 90° is. Wanneer a kleiner is dan 90°, is rmin kan worden verminderd met 20%.

3. Invloed van plaatbreedte en verharde laag op het afgeschuinde oppervlak

Naarmate de breedte van de plaat toeneemt, neemt ook de minimale buigradius toe. Dit effect neemt echter af wanneer de plaatbreedte toeneemt tot ongeveer (8~10)t.

De blenk voor het buigen wordt meestal verkregen door scheren of ponsen, en het afgeschuinde oppervlak heeft een werkgeharde laag die de plasticiteit van het materiaal vermindert, waardoor de minimale buigradius toeneemt. Als er dus een zeer kleine buigradius nodig is, is het noodzakelijk om voor het buigen een gloeiproces uit te voeren om de geharde laag van de blenk te verwijderen.

4. Invloed van de richting van de buiglijn

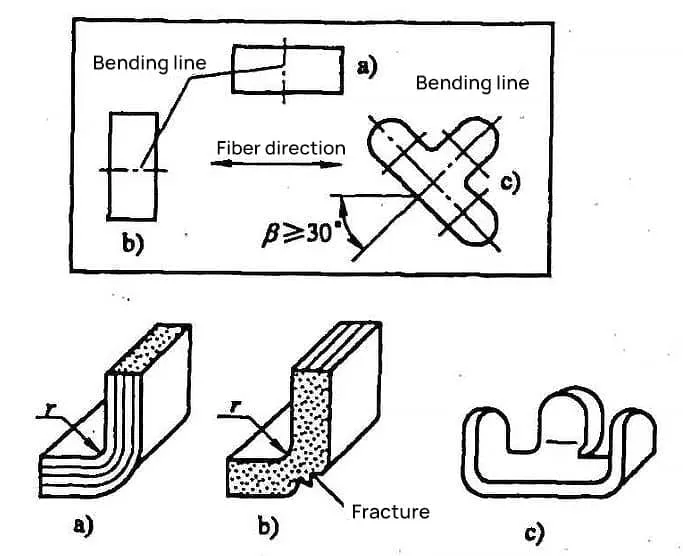

Aangezien de meeste metalen voor buigen worden gewalst, vertonen ze een vezelstructuur, met anisotropie in de mechanische eigenschappen van de dikterichting en het vlak van de plaat. Als de buiglijn loodrecht op de walsrichting (vezelrichting) staat, is de minimale buigradius van de plaat kleiner.

Wanneer de buiglijn parallel loopt aan de walsrichting (vezelrichting), is de minimale buigradius van de plaat groter. Speciale aandacht moet worden besteed aan de richting van de buiglijn voor materialen met een aanzienlijke anisotropie, zoals messing en fosforbrons.

Daarom moet tijdens het ponsen rekening worden gehouden met de walsrichting. De buigstraal (r) wanneer de kromming loodrecht op de walsrichting staat, is weergegeven in figuur 1a, en de buigstraal (r) wanneer de buiglijn evenwijdig aan de walsrichting loopt, is weergegeven in figuur 1b, waar scheurvorming optreedt.

Daarom moet de layout de buiglijn zo loodrecht mogelijk op de walsrichting zetten. Bij het buigen van kleinere onderdelen met buiglijnen die loodrecht op elkaar staan, moet de hoek (β) tussen de buiglijn en de walsrichting van de plaat groter zijn dan 30° tijdens de lay-out, zoals getoond in Figuur 1c.

5. Invloed van het oppervlak van het blancomateriaal en de schuifkwaliteit

Als het onbewerkte materiaal van een onderdeel defecten vertoont, of als de afschuifdoorsnede niet glad is, bramen heeft of van slechte kwaliteit is, kan dit leiden tot spanningsconcentratie en breuken veroorzaken. Op dat moment is het nodig om de minimale buigradius te vergroten.

Het verwijderen van bramen voor het buigen, of het positioneren van de kant met bramen in de richting van de drukzone van de pons, kan de kans op breuk verkleinen. De afschuifkwaliteit heeft een aanzienlijke invloed op het buigen van smallere blanke materialen. Naarmate de breedte van het blenkmateriaal toeneemt, neemt de impact geleidelijk af.

1.2 Bepaling van de minimale buigradius

Er zijn veel factoren die van invloed zijn op de minimale buigradius van plaatmetaal en ze zijn uiterst complex. Het is moeilijk om de minimale buigstraal nauwkeurig te berekenen met theoretische methoden en het heeft geen betekenis voor praktische toepassingen.

Daarom wordt de minimale buigradius die gewoonlijk wordt gebruikt in de werkelijke productie meestal bepaald door experimentele methoden. De experimentele gegevens voor de minimale buigstraal (d.w.z. de straal van de binnenboog) van veelgebruikte plaatmetalen, rminwordt weergegeven in Tabel 4-1.

Tabel 1: Minimale buigradius van plaatmateriaal (Eenheid: mm)

| Materiaal | Gegloeide toestand | Koudvervormde toestand | ||

| Positie buiglijn | ||||

| Verticale rolrichting | Parallelle rolrichting | Verticale rolrichting | Parallelle rolrichting | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Aluminium | 0.1t | 0.35t | 0. 5t | 1.0t |

| Zuiver Koper | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Zacht messing | 0. 1t | 0.35t | 0.35t | 0.8t |

| Halfhard messing | 0.1t | 0.35t | 0.5t | 1.2t |

| Fosfor Brons | – | – | 1. 0t | 3.0t |

Opmerking:

- Als de buiglijn onder een bepaalde hoek staat ten opzichte van de walsrichting, kunnen, afhankelijk van de grootte van de hoek, waarden tussen verticaal en evenwijdig aan de walsrichting worden gebruikt.

- Bij het buigen van niet-gegloeide smalle stroken bij het ponsen of knippen, moeten ze worden behandeld als geharde metalen.

- Tijdens het buigen moet de kant met de bramen aan de binnenkant van de bocht zitten.

- De 't' in de tabel staat voor de dikte van het plaatmetaal.

- ① De Q255-rang werd afgeschaft in GB/T 700-2006.

1.3 Technieken om de mate van buigvervorming te verbeteren

Over het algemeen is het niet aan te raden om de minimale buigradius rmin voor buigonderdelen. Puur technisch gezien is de algemene eis r≥t; voor dikke materialen is r=2t. Alleen als de structuur van het product dit vereist, moet de toegestane benadering van de minimale buigradiuswaarden worden gebruikt.

Als de vereiste buigradius <rminNaast het gebruik van enkele technieken om de plasticiteit van het materiaal te verbeteren (zoals gloeien, heet buigen, enz.) en het bijsnijden of polijsten van het blanke snijoppervlak, kunnen de volgende maatregelen worden genomen:

1) Het vormgevingsproces vergroten, de buigradius r geleidelijk verkleinen, waardoor het buigvervormingsgebied groter wordt en de uitreksnelheid van de buitenste metaallaag kleiner wordt om de vereiste binnenhoekradius van het gebogen onderdeel te verkrijgen. Bijvoorbeeld door een buigproces in twee fasen te gebruiken: een grotere buigradius gebruiken in de eerste buiging, dan gloeien (spanningsontlasting) en de tweede keer buigen volgens de vereiste hoekradius van het onderdeel.

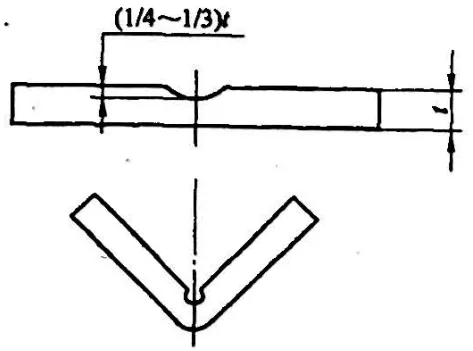

2) Voor dikke materialen is het essentieel om te beginnen met een procesgroef, waarbij de dikte van het materiaal in het buigdeel wordt verminderd om te voldoen aan de eisen van het gebogen deel, zoals getoond in Figuur 2.

2. Hoogte rechte rand van gebogen onderdelen

Als het nodig is om een zeer rechte rand van het gebogen onderdeel te garanderen tijdens het buigen, dan moet de hoogte van de rechte rand H groter zijn dan 2.

Wanneer H<2t, is het contactoppervlak van de gebogen rand in de buigmal te klein, waardoor het moeilijk is om voldoende buigmoment en correctiekracht te vormen en het moeilijk is om een nauwkeurige vorm van het gebogen onderdeel te krijgen (of onmogelijk om te buigen en te vormen).

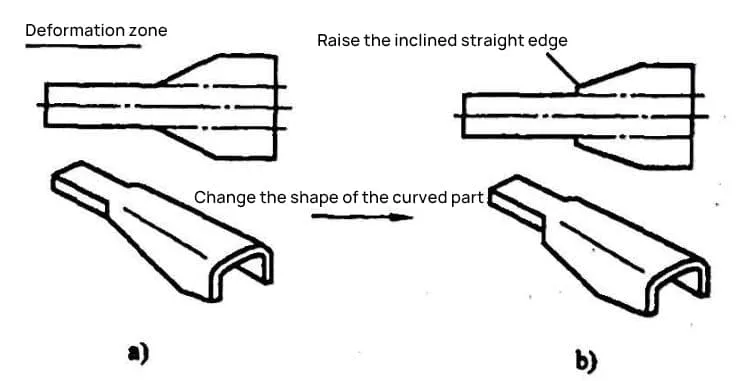

Als H<2t, is het daarom nodig om een procesgroef te openen of de hoogte van de rechte rand te vergroten, en nadat de buiging gevormd is, wordt het overtollige materiaal afgesneden, zoals getoond in Figuur 3.

Als de rechte rand van het gebogen deel een hoek heeft (zie Figuur 4), en de hoek ligt binnen de vervormingszone, zoals getoond in Figuur 4a, is het onmogelijk om het deel met een rechte randhoogte kleiner dan 2t in de gewenste mate te buigen, en het is ook gevoelig voor scheuren. Daarom is het nodig om de vorm van het deel te veranderen en de grootte van de rechte rand van de hoek te vergroten, zoals getoond in Figuur 4.