In het koude extrusieproces is de extrusiekracht door een reeks technologische factoren moeilijk nauwkeurig te berekenen. Dit is vooral het geval voor complex gevormde onderdelen, waarvoor geen beproefde berekeningsmethoden of praktische, betrouwbare formules of grafieken bestaan.

Momenteel bestaan de meest gebruikte methoden om de extrusiekracht tijdens koude extrusie te berekenen uit eenvoudige berekeningen, grafische berekeningen en grafische analysemethoden.

Eenvoudige berekeningsmethode

De geschatte waarde van de extrusiekracht per eenheid voor verschillende materialen kan worden opgezocht in Tabel 3-13 en vervolgens vermenigvuldigd met het werkelijke werkgebied van de extrusie om een geschatte extrusiekracht te verkrijgen. De formule is:

P = pA (3-9)

Waar:

- A is het werkgebied van de extrusie (mm²). Voor onderdelen met complexe vormen is de berekening gebaseerd op het geprojecteerde oppervlak.

- p is de extrusiekracht per eenheid (MPa), die kan worden gevonden in Tabel 3-13.

De praktijk heeft uitgewezen dat de schatting op basis van bovenstaande empirische gegevens dicht bij de werkelijke situatie ligt en in principe aan de vereisten kan voldoen.

Grafische berekeningsmethode

Deze aanpak, ook bekend als de nomogrammethode, gaat uit van een uniforme vervormingstoestand van het metaal tijdens het koude extrusieproces. Er wordt rekening gehouden met factoren zoals de verkleiningssnelheid van de extrusiedoorsnede, de grootte van de blenk, de mechanische eigenschappen van het materiaal en de vorm van het bewerkingsdeel van de matrijs.

Een andere voorwaarde voor het gebruik van de grafische berekeningsmethode is dat de blenk zacht wordt, een oppervlaktebehandeling ondergaat en wordt gesmeerd voor extrusie.

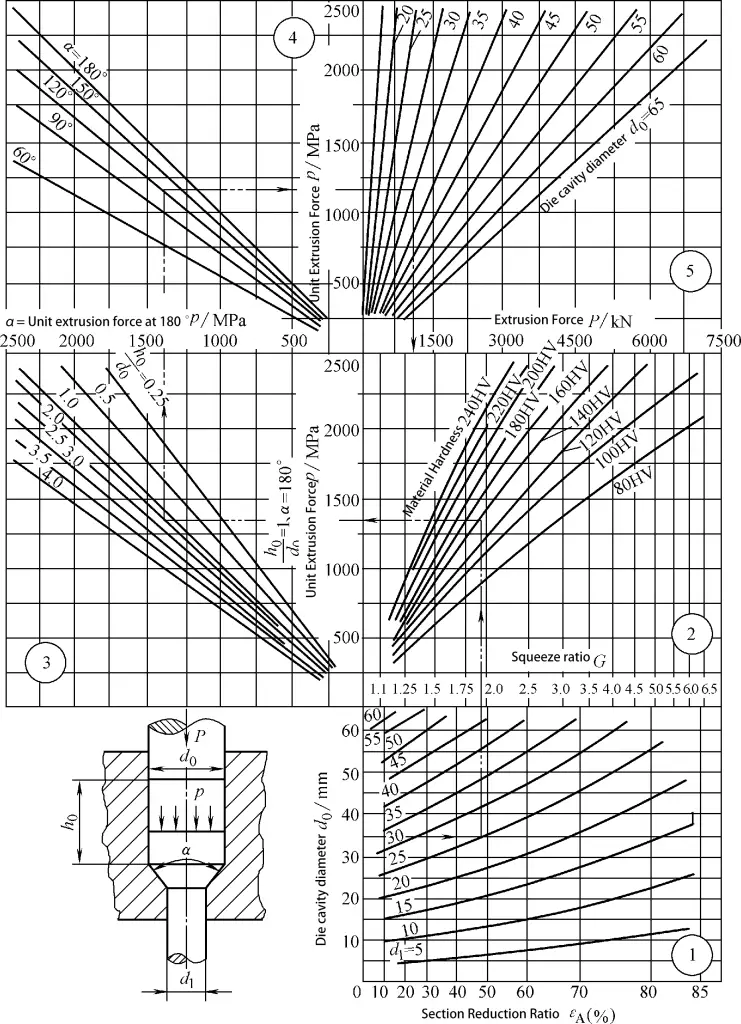

(1) Grafische methode voor de berekening van de extrusiekracht per eenheid van staalmaterialen

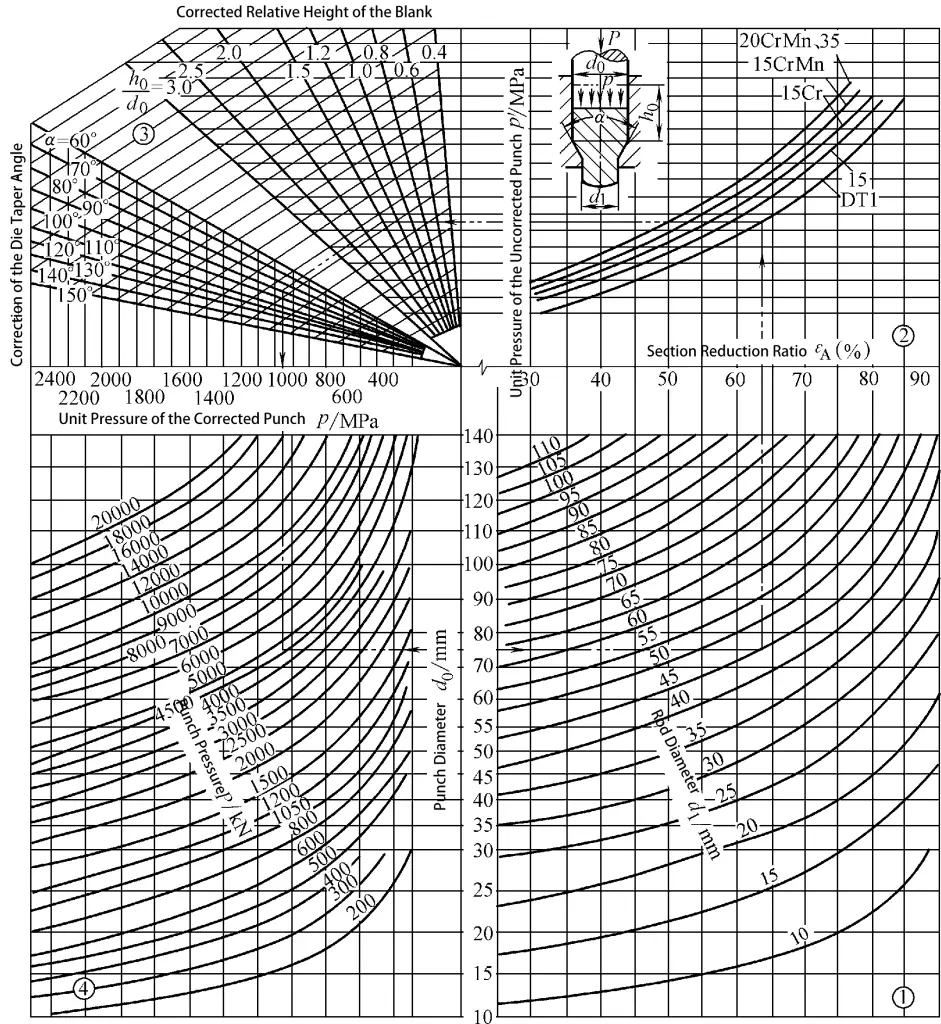

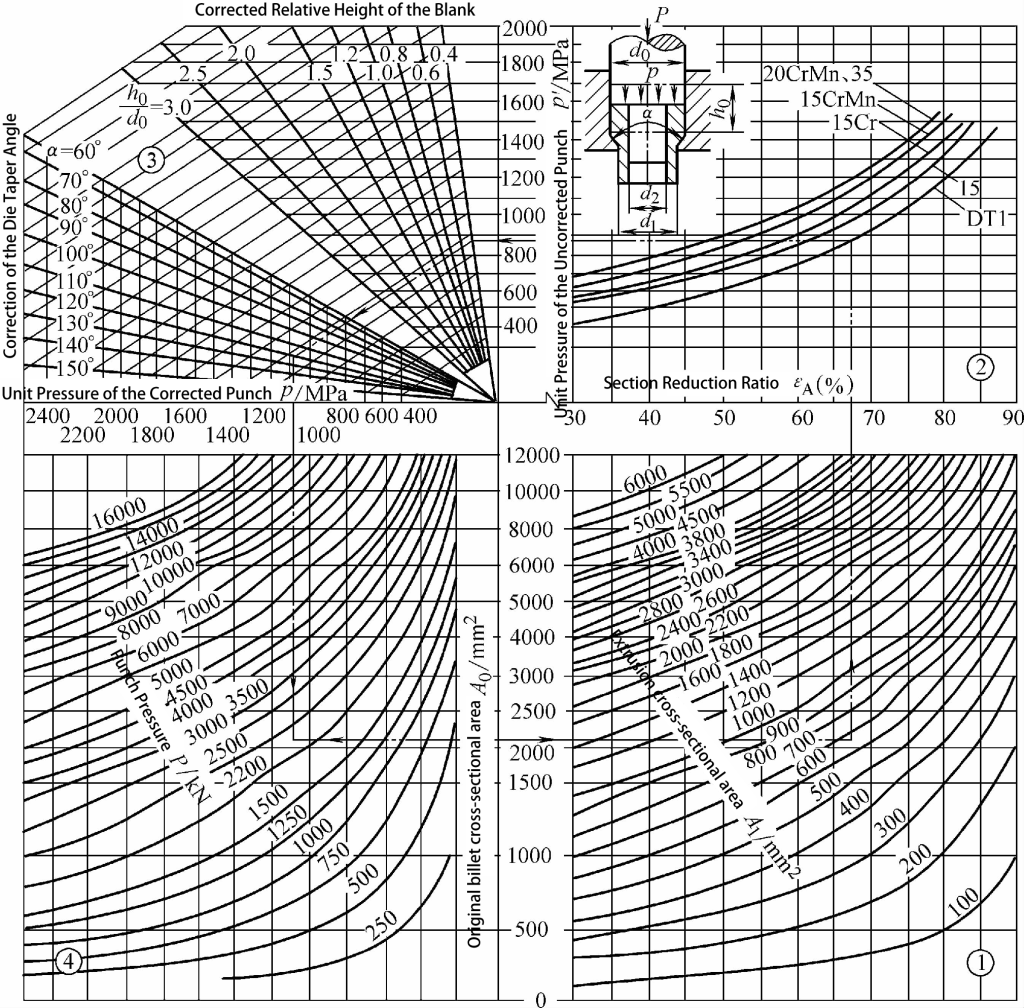

De grafische berekening van de extrusiekracht per eenheid voor massieve extrusie is weergegeven in Afbeelding 3-9. De grafische berekening van de extrusiekracht per eenheid voor holle extrusie is weergegeven in Afbeelding 3-10.

Tabel 3-13 Benaderende waarde van de extrusiekracht per eenheid tijdens extrusie

| Materiaal | Vervormingstoestand | |||||

| Directe extrusie | Indirecte extrusie | Gesloten matrijzen vormen | ||||

| Cross-Sectioneel Verminderingspercentage εA (%) | Eenheid Uitdrijvingskracht ρ/MPa | Cross-Sectioneel Verminderingspercentage εA (%) | Eenheid Uitdrijvingskracht ρ/MPa | Cross-Sectioneel Verminderingspercentage εA (%) | Eenheid Uitdrijvingskracht ρ/MPa | |

| Zuiver aluminium | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Aluminiumlegering | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Messing | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Staal | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Staal | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Staal | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Grafische methode: Ga verder in de richting van de pijlen in de afbeelding om de vereiste extrusiekracht per eenheid en de totale extrusiekracht te vinden.

Bijvoorbeeld, om de extrusiekracht per eenheid en de totale extrusiekracht te vinden tijdens de directe extrusie van een massief stuk: Stel dat de billet diameter d1 is 75 mm, de diameter van de extrusiestaaf d0 is 45 mm, de blokhoogte h is 110 mm en de kegelhoek α is 90 graden. Het materiaal is zuiver ijzer DT1. Als we Figuur 3-9 bekijken, zien we dat de extrusiekracht p per eenheid 1050MPa is en de totale extrusiekracht P 4600kN is.

Op dezelfde manier kunnen we de extrusiekracht per eenheid en de totale extrusiekracht vinden tijdens de directe extrusie van een hol stuk: Stel dat de billetdiameter d0 95 mm is, de buitendiameter van het geëxtrudeerde stuk d1 is 85 mm, binnendiameter d2 is 80 mm, de billethoogte h0 is 50 mm en de kegelhoek van de matrijs α is 120 graden. Het materiaal is zuiver ijzer DT1. Als we figuur 3-10 bekijken, zien we dat de extrusiekracht p per eenheid 1080MPa is en de totale extrusiekracht P 2230kN.

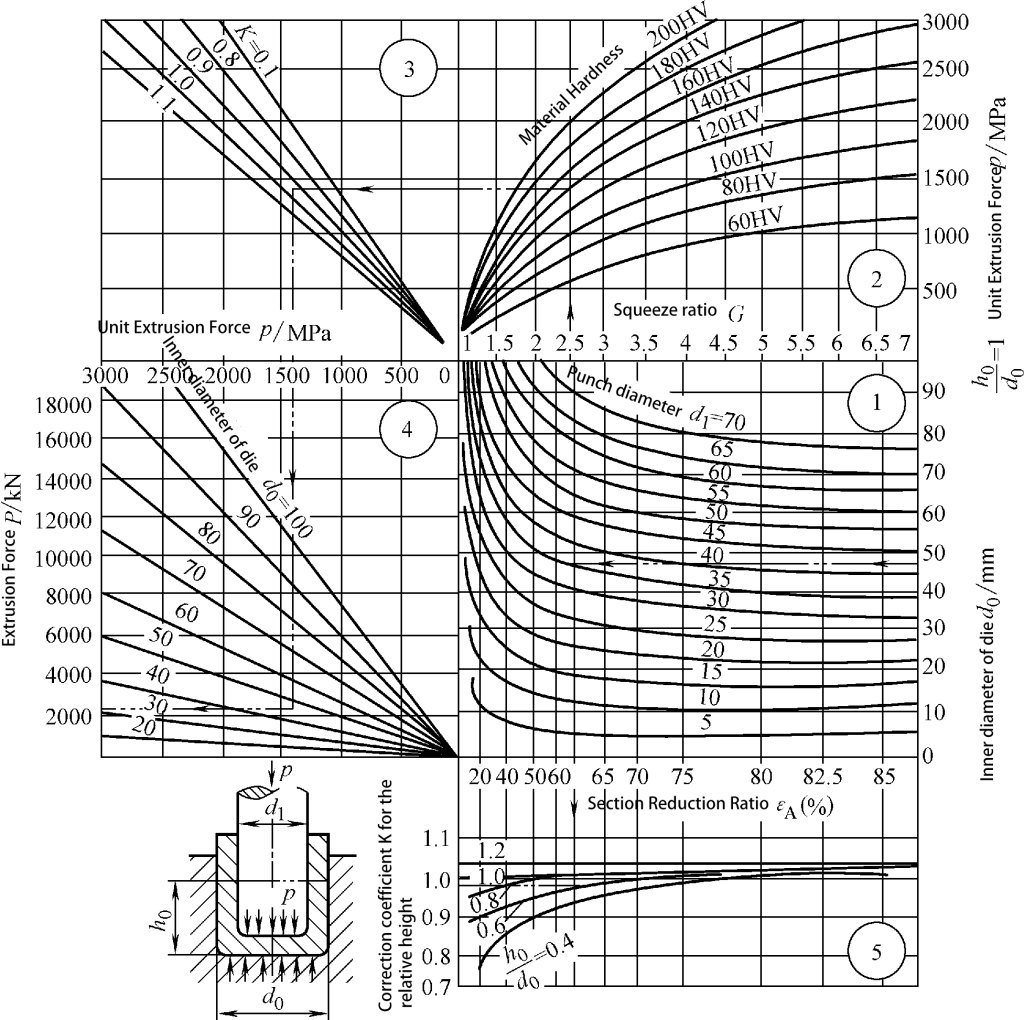

(2) Grafische berekening van de extrusiekracht per eenheid voor staalmateriaal bij achterwaartse extrusie

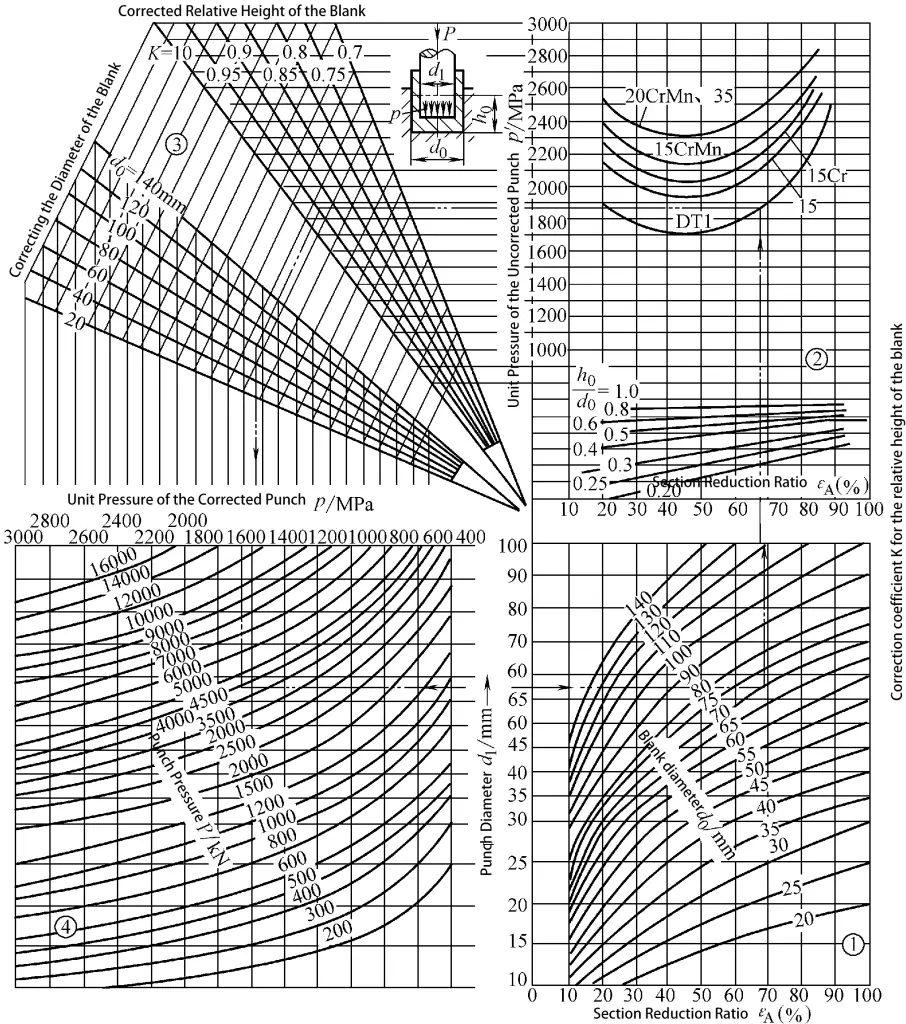

De extrusiekracht per eenheid en de totale extrusiekracht voor achterwaartse extrusie van stalen bekervormige onderdelen kunnen grafisch berekend worden zoals getoond in Afbeelding 3-11.

Hoe gebruik je de grafiek? Volg de richting van de pijl in de afbeelding om de vereiste extrusiekracht per eenheid en de totale extrusiekracht te vinden.

Als we bijvoorbeeld een billetdiameter (d0) van 70 mm, een ponsdiameter (d1) van 58 mm, een staafhoogte (h0) van 35 mm en een materiaal van puur ijzer (DT1), kunnen we uit Figuur 3-11 afleiden dat de extrusiekracht per eenheid (p) 1660 MPa is en de totale extrusiekracht (P) 4400 kN.

Er moet worden opgemerkt dat de tabel slechts een deel van de metalen materialen vermeldt. Voor niet-vermelde metalenkun je een metaal met een vergelijkbaar koolstofgehalte vinden in de grafiek, vermenigvuldig dan de verhouding van de treksterkten (Rm) van de twee metalen na het gloeien met de extrusiekracht gevonden in de grafiek om de extrusiekracht van het geëxtrudeerde materiaal te krijgen.

Om bijvoorbeeld de extrusiekracht per eenheid van GCr15-dragend staal bij voorwaartse extrusie te vinden, weten we dat het koolstofgehalte van GCr15- en 35-staal niet vergelijkbaar is en dat de Rm van GCr15 na gloeien 650~750 MPa is, terwijl de Rm van 35-staal na gloeien 530~550 MPa is.

Uit afbeelding 3-9 blijkt dat de extrusiekracht per eenheid (p) voor een 35 stalen onderdeel van overeenkomstige grootte 2000 MPa is, dus de extrusiekracht per eenheid voor GCr15 is ongeveer 2000 x (750/550) MPa, wat ongeveer 3000 MPa is.

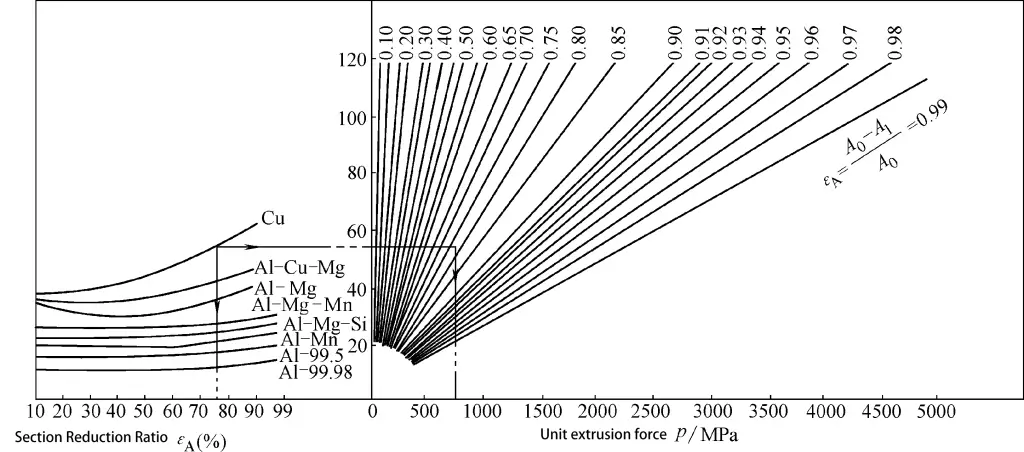

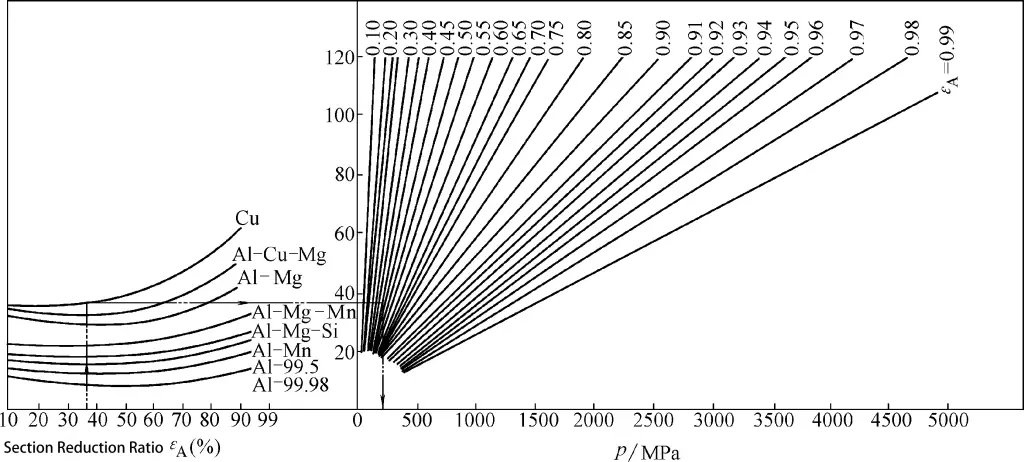

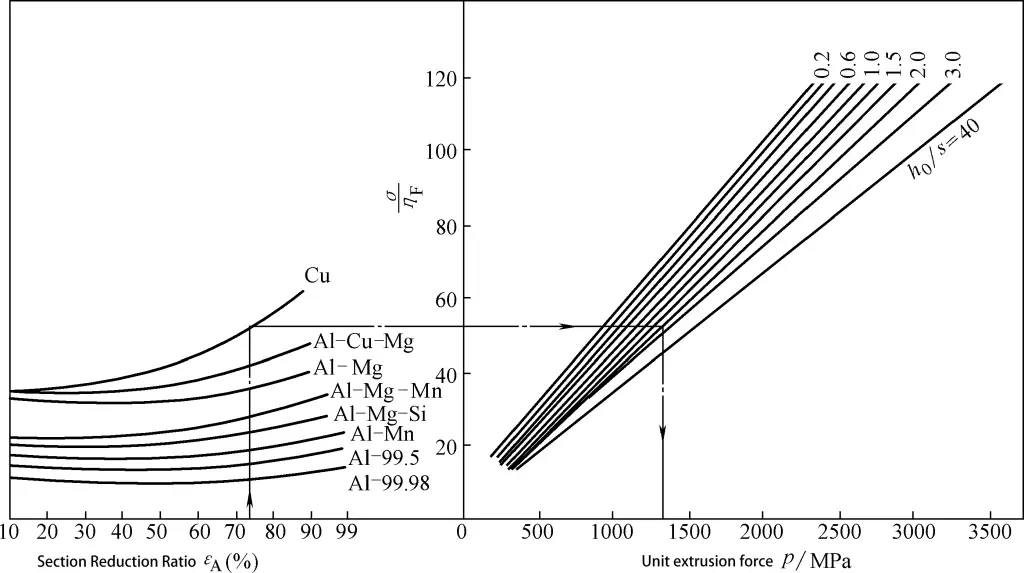

(3) Grafische berekeningsmethode voor de extrusiekracht per eenheid van non-ferrometalen

De grafieken van de extrusiekrachten per eenheid voor directe extrusie van massieve en holle stukken, en voor omgekeerde extrusie van bekervormige stukken in non-ferrometalen, worden getoond in de figuren 3-12 tot 3-14. In deze grafieken vertegenwoordigt σ de gemiddelde vervormingsweerstand van het materiaal; de vervormingsefficiëntie varieert met de ruwdeelhoogte en de verkleiningssnelheid van de dwarsdoorsnede.

Methode voor het aflezen van de grafiek: De vereiste extrusiekracht per eenheid kan worden verkregen door de richting te volgen die wordt aangegeven door de pijlen in de grafiek.

Bijvoorbeeld, om de extrusiekracht per eenheid te berekenen van een massief stuk dat rechtstreeks uit kopermateriaal wordt geëxtrudeerd. Gegeven is een blinde diameter (d0) van 50 mm en een geëxtrudeerde staafdiameter (d1) van 24 mm, kunnen we Figuur 3-12 raadplegen om te zien dat de extrusiekracht (p) 760MPa is.

(4) Grafische berekeningsmethode voor uitdrijvingskracht per eenheid op basis van bekende Vickers-hardheid van staalmateriaal

Grafieken die zijn gemaakt met het type metaalmateriaal als factor kunnen onmogelijk alle materialen weergeven. Voor niet genoemde materialen is het lastig om te rekenen op basis van hun koolstofgehalte. Figuren 3-15 en 3-16 tonen grafieken die zijn gemaakt met de parameter Vickers hardheid (HV) na het gloeien van stalen materialen. Aangezien de hardheidswaarden in deze grafieken variëren, zou de resulterende extrusiekracht per eenheid ook overeenkomstig moeten variëren.

Referentiemethode voor de grafiek: Volg de richting van de pijlen in de tabel om de vereiste extrusiedruk per eenheid en de totale extrusiedruk te vinden.

Bijvoorbeeld om de extrusiedruk per eenheid en de totale extrusiedruk voor directe extrusie van een massief stuk te vinden.

Gegeven dat de blinde diameter d0 is 35 mm, hoogte h0 is 35 mm, de diameter van het geëxtrudeerde onderdeel d1 is 25 mm en de Vickers-hardheid van het materiaal is 140HV, met een matrijshoek α van 120°; volgens Figuur 3-15 is de extrusiedruk p per eenheid 1220MPa en de totale extrusiedruk P is 1180kN.

Grafische analysemethode

De extrusiedruk van eenvoudige staafvormige of bekervormige werkstukken kan geschat worden met bestaande empirische formules of grafieken. Er is echter geen uitgebreide berekeningsmethode of praktische en betrouwbare kolomdiagrammen voor de extrusiedruk van complex gevormde werkstukken.

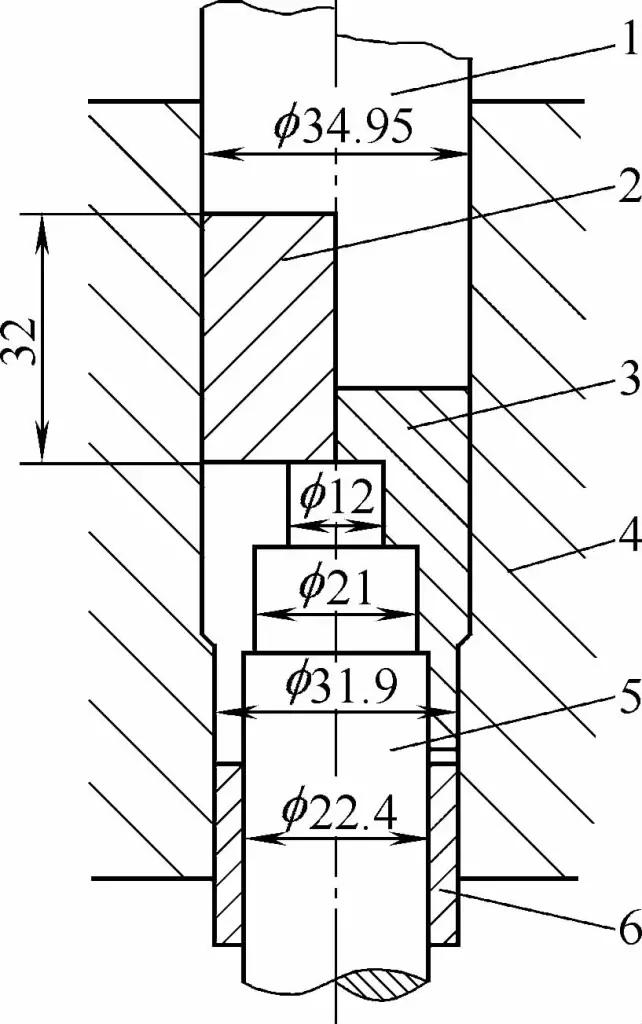

Er zijn bijvoorbeeld geen kant-en-klare formules of grafieken die direct gebruikt kunnen worden om de extrusiedruk te berekenen van het onderdeel in Afbeelding 3-17 bij directe extrusie. Daarom is het nodig om het specifiek te analyseren en te ontbinden in een eenvoudig bekervormig stuk voor de berekening, zoals getoond in Afbeelding 3-18.

1-stoot

2-Blank

3-Extrusiedeel

4-die

5-Lager Stoot

6-vormige uitwerphuls

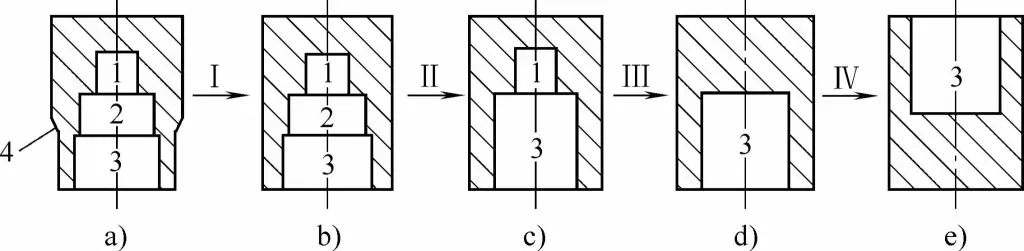

Bij het berekenen wordt de uitwendige stap 4 van het geëxtrudeerde deel in Afbeelding 3-18a eerst vereenvoudigd tot een rechtwandig cilindrisch deel (zie Afbeelding 3-18b), dit is de eerste vormvereenvoudiging. Aangezien de afmetingen van de gaten 2 en 3 relatief gelijk zijn, kunnen de twee gaten worden beschouwd als één groot gat, waardoor ze de vorm aannemen van Figuur 3-18c, dit is de tweede vormvereenvoudiging.

1, 2, 3 - Gaten; 4 - Stap

Als klein gat 1 ook apart wordt beschouwd, dan is de vorm na de derde vereenvoudiging een vereenvoudigd bekervormig stuk voor directe extrusie (zie Afbeelding 3-18d). Als alternatief kunnen de berekeningen beginnen met een bekervormig stuk onder omgekeerde extrusie (zie Afbeelding 3-18e).

Op dit punt is het laatste vereenvoudigingsproces voltooid. Op deze manier kan een complex onderdeel met een interne en externe stapvorm na specifieke analyse en vereenvoudiging worden behandeld als een typisch bekervormig onderdeel van omgekeerde extrusie om de vereiste extrusiedruk te berekenen, wat veel eenvoudiger en gemakkelijker is.

Bij de berekening moeten we beginnen bij de uiteindelijke vereenvoudigde vorm en dan terugwerken. Tijdens de berekening moeten we rekening houden met de impact van elke vorm op de extrusiekracht en zo geleidelijk de vereiste extrusiekracht bepalen. De extrusiekracht van het omgekeerd geëxtrudeerde bekervormige stuk (zie Figuur 3-18e) wordt aangeduid als P, en de waarde ervan kan verkregen worden uit bestaande formules en grafieken, die we hier niet verder zullen uitwerken.

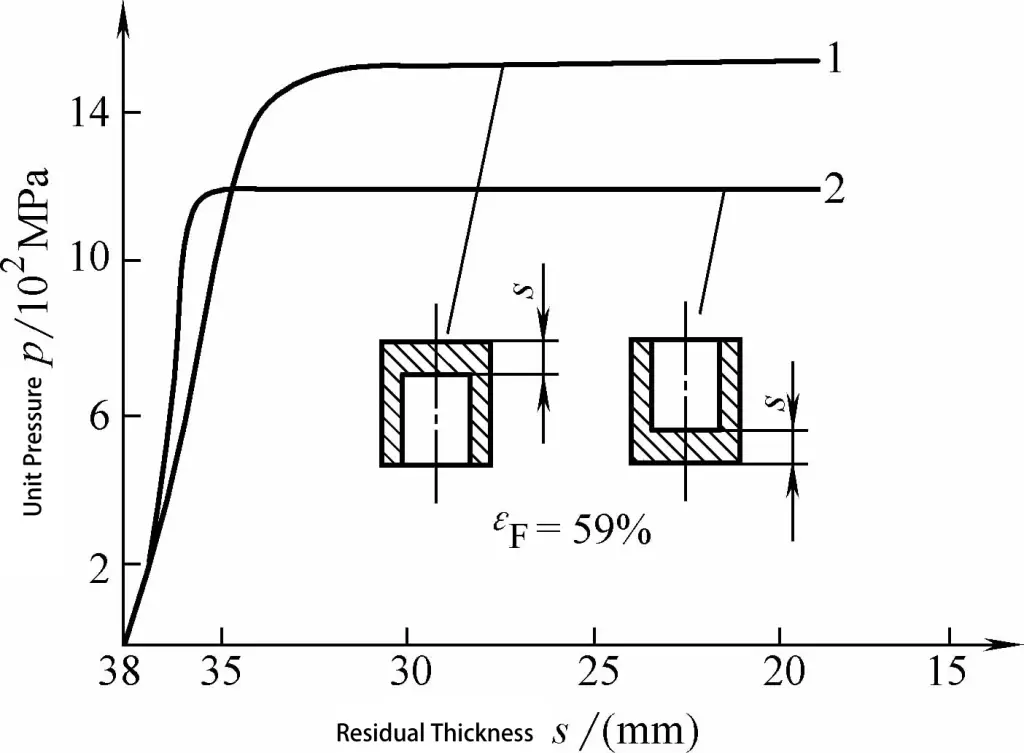

Als het bekervormige stuk verwerkt wordt met de directe extrusiemethode (zie Figuur 3-18d), zou de extrusiekracht 15% tot 20% hoger zijn, zoals getoond in Figuur 3-19. De extrusiekracht op dit punt zou dus 1,2P zijn. De extrusiekracht op dit punt zou dus 1,2P zijn. In het algemeen zal de aanwezigheid van een getrapte opening de extrusiekracht met ongeveer 20% verhogen, zoals te zien is in Figuur 3-20. Daarom is de extrusiekracht voor de vorm in Afbeelding 3-18c 1,44P (1,2P x 1,2).

1. Indirecte extrusie met getrapte gaten

2. Indirecte extrusie met rechte gaten

Omdat de afmetingen van de getrapte gaten (gaten 2 en 3) iets variëren, kan hun invloed verwaarloosd worden. Daarom blijft de extrusiekracht voor de vorm in Figuur 3-18b 1,44P. De invloed van de externe stap 4 (zie Figuur 3-18a) wordt beschouwd als een toename van de extrusiekracht met 10%, dus de extrusiekracht voor de vorm in Figuur 3-18a wordt 1,58P (1,44P x 1,1).

Aangenomen dat de blenkmaat van dit stuk 34,94mm x 32mm is, en de vervormingsgraad 40% (Afbeelding 3-18e), is de extrusiekracht verkregen uit de algemene grafiek ongeveer 800kN. Daarom is de vereiste extrusiekracht voor het direct geëxtrudeerde getrapte deel in Afbeelding 3-17 1264 kN (800 kN x 1,58).

De formule voor het berekenen van de extrusiekracht van complex gevormde onderdelen is dus:

P = P1C1C2 (3-10)

waar:

- P1 de uitdrijvingskracht van het eenvoudige staafvormige of bekervormige stuk (N);

- C1 is de complexiteitsfactor van de vorm;

- C2 is de impactfactor van de vervormingsmethode.

De complexiteitsfactor wordt bepaald door de complexiteit van de vorm van het extrusiestuk, waarbij vooral gekeken wordt naar de invloed van de getrapte vorm op de extrusiekracht. De factor kan bij benadering gekozen worden op basis van relevante ontwerpmaterialen en experimentele curven. De exacte keuze van de complexiteitsfactor C1 hangt nauw samen met de ervaring van de ontwerper.

De impactfactor van de vervormingsmethode houdt voornamelijk rekening met het verschil in vervormingskracht tussen directe extrusie, omgekeerde extrusie en de combinatie van de twee. Deze wordt meestal gekozen rond een toename van 20%, d.w.z. C2 ≈ 1,2.

Daarom is het grafische analyseproces voor het berekenen van de extrusiekracht van complex gevormde onderdelen:

1) Vereenvoudig geleidelijk het complex gevormde extrusiestuk tot een eenvoudig staaf- of bekervormig stuk, dat dient als beginvorm voor de berekening.

2) Analyseer de verschillen tussen elk lichaam en beschouw ze als onafhankelijke factoren.

3) Analyseer het grafische ontledings- en vereenvoudigingsproces grondig en gebruik het als technologisch model voor de berekening van de werkelijke koude extrusiekracht van het extrusiestuk.

Het gebruik van grafische analyse om de extrusiekracht op te lossen is een eenvoudige, praktische en effectieve berekeningsmethode. De schattingsnauwkeurigheid van deze methode is voldoende om aan de eisen te voldoen.

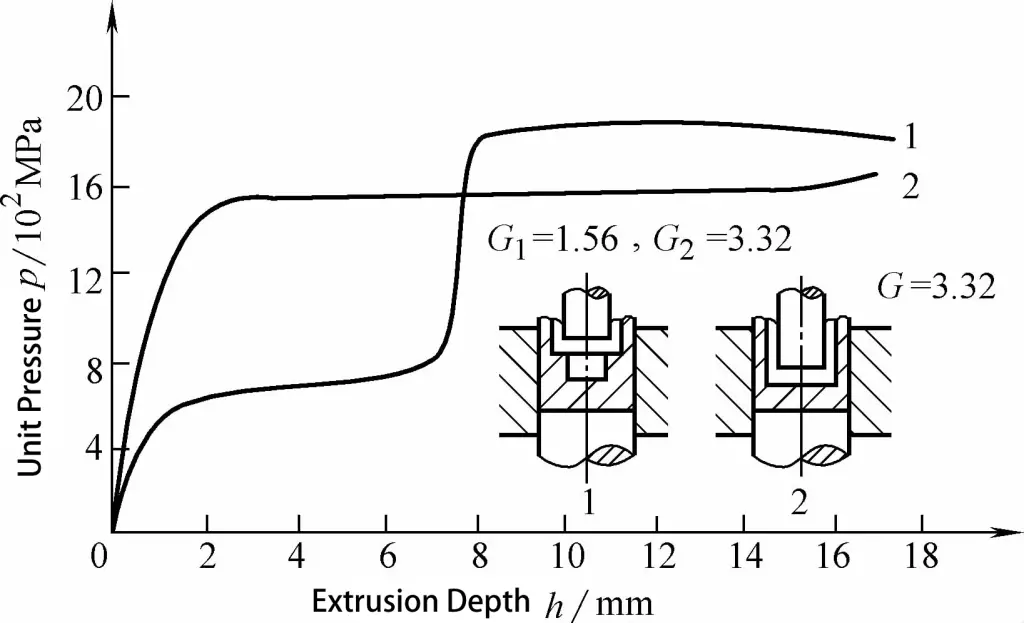

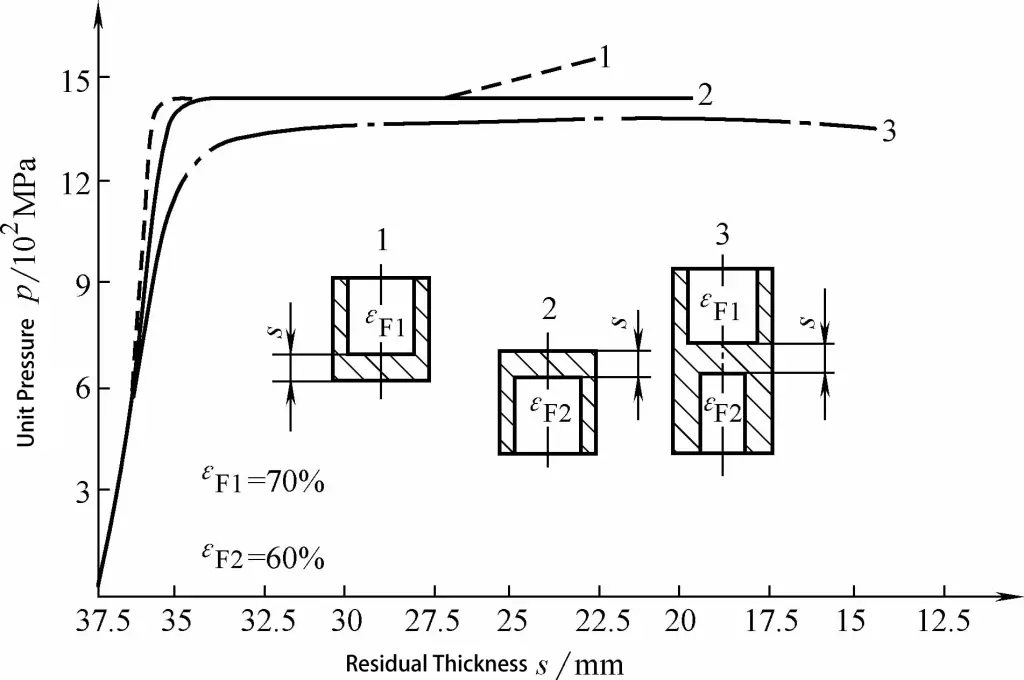

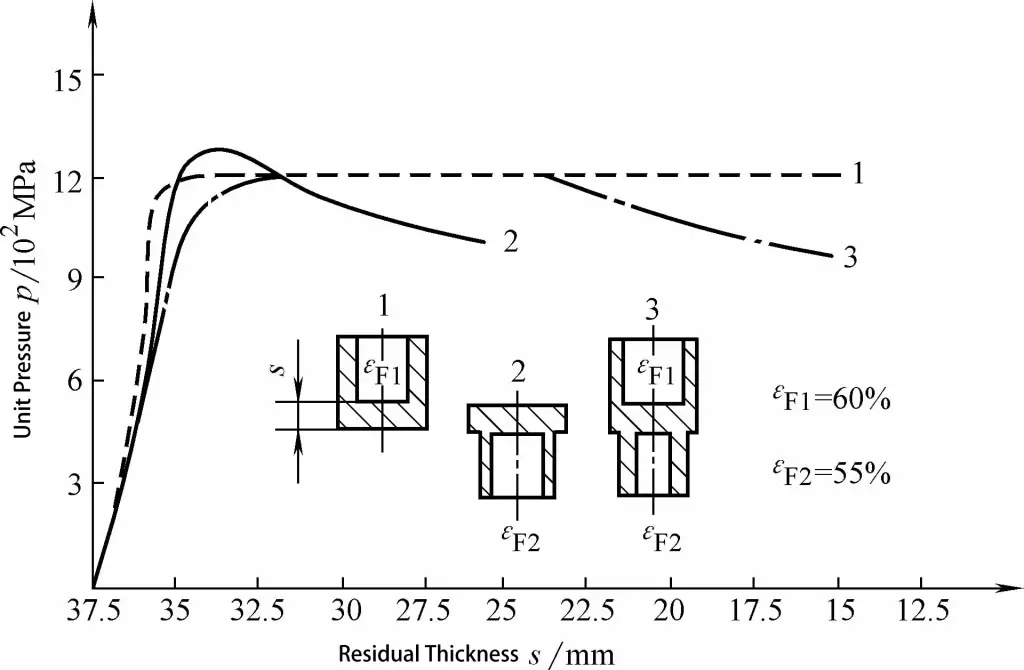

De berekeningsmethode voor de extrusiekracht van compoundextrusie is: de vereiste extrusiekracht voor compoundextrusie is gelijk aan of iets lager dan de waarde die nodig is voor unidirectionele extrusie met een kleinere vervormingsgraad, zoals te zien is in Afbeelding 3-21 en Afbeelding 3-22. Dit betekent dat we bij het berekenen van de druk voor compoundextrusie alleen de waarde voor de extrusiekracht van de richting met een kleinere vervormingsgraad hoeven op te lossen. Dit betekent dat we bij het berekenen van de druk voor compoundextrusie alleen de waarde voor de extrusiekracht van de richting met een kleinere vervormingsgraad hoeven op te lossen.

1. Indirecte extrusie

2. Directe extrusie

3. Samengestelde extrusie

1. Indirecte extrusie

2. Directe extrusie

3. Samengestelde extrusie

Wanneer composiet extrusie de grootte niet beperkt in een bepaalde richting, d.w.z. wanneer het metaal vrij stroomt in beide richtingen met de matrijs open aan beide uiteinden, wordt de druk gedefinieerd als:

Pcomp=Pdirect (Pdirect<Pindirect) (3-11)

Pcomp=Pindirect(Pindirect<Pdirect (3-12)

Waar:

- Pdirect de druk is die nodig is voor indirecte extrusie in één richting met dezelfde billetgrootte en vervormingsgraad (N).

- Pindirect de druk is die nodig is voor directe extrusie in één richting met dezelfde billetgrootte en vervormingsgraad (N).

Wanneer composietextrusie de grootte in een bepaalde richting beperkt, d.w.z. wanneer aan één uiteinde een extrusie nodig is terwijl het extrusieproces op het punt staat te eindigen, wordt de druk gedefinieerd als:

- Pcomp=Pdirect als de grootte wordt beperkt in de indirecte extrusierichting (3-13)

- Pcomp=Pindirect als de grootte beperkt is in de directe extrusierichting (3-14)