De CNC snijtechnologie heeft zich de afgelopen jaren snel ontwikkeld. Dankzij de flexibiliteit en de mogelijkheid om processen samen te stellen, vervangt deze technologie de ponsmethoden voor matrijzen en neemt ze een zeer belangrijke positie in bij de verwerking van stansonderdelen voor passagierswagons.

De meest gebruikte types zijn CNC lasersnijden, CNC plasmasnijden, CNC vlamsnijden en CNC hogedruk waterstraalsnijden. De gesneden materialen zijn onder andere koolstofstalen platen, roestvrijstalen platen en platen van aluminiumlegeringen.

CNC lasersnijtechnologie

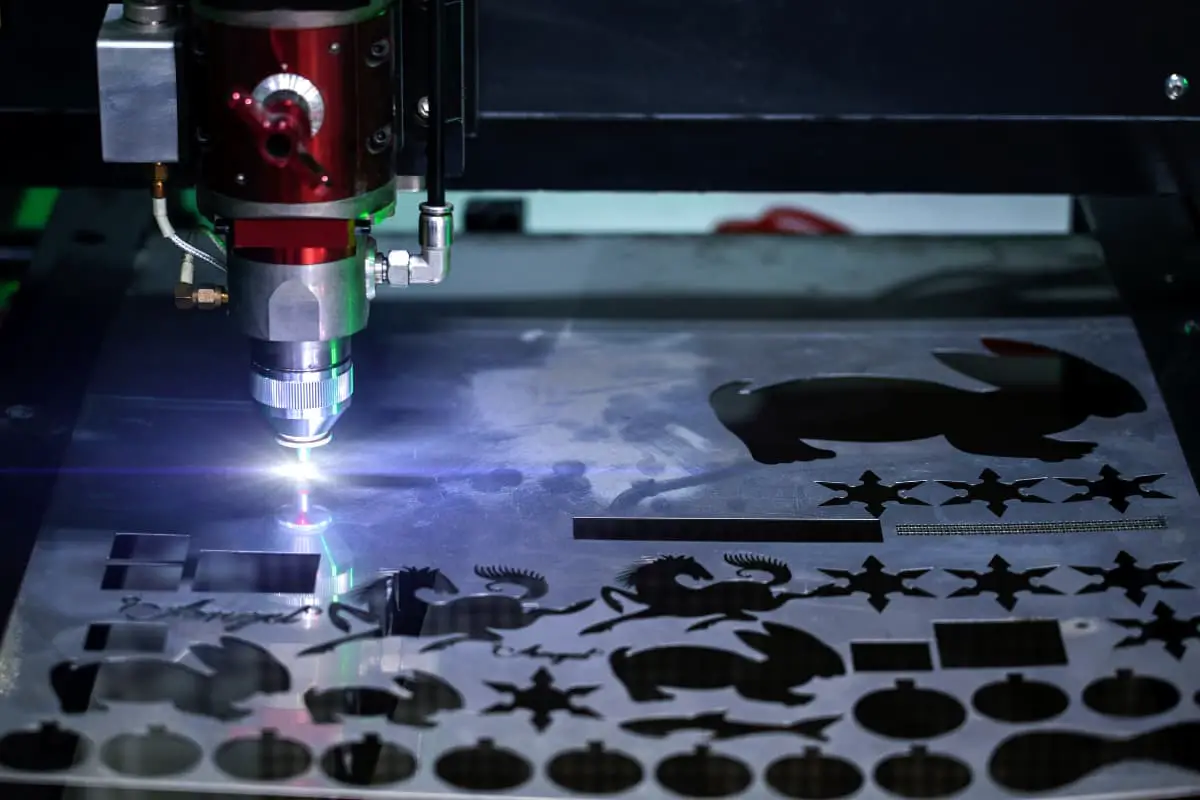

Lasersnijden is een geavanceerde bewerkingsmethode waarbij een hoogenergetische laserstraal wordt gebruikt om materialen thermisch te snijden. Het kan verschillende metalen en niet-metalen platen snijden en wordt veel gebruikt bij de productie van treinwagons. Afbeelding 3-47 toont een afbeelding van lasergesneden plaatmetaal.

(1) Principe van lasersnijden

Bij lasersnijden wordt het werkstuk bestraald met een gefocuste laserstraal met hoge energie, waardoor het snel smelt, verdampt, ablatiseert of zijn ontstekingspunt bereikt. Tegelijkertijd wordt het gesmolten materiaal weggeblazen door een snelle luchtstroom coaxiaal met de straal, waardoor het werkstuk wordt gesneden. Lasersnijden is een van de thermische snijmethoden.

(2) Kenmerken van lasersnijden

1) De snede is smal, variërend van 0,15 ~ 0,4 mm (afhankelijk van de dikte van de plaat) en staat verticaal ten opzichte van het oppervlak.

Het snijoppervlak is glad en mooi, de warmte-beïnvloede zone is klein, de vervorming van het werkstuk is klein, de snijprecisie is hoog en de maatnauwkeurigheid van de gesneden onderdelen kan ±0,05 mm bereiken, waardoor een hoog materiaalgebruik mogelijk is.

2) Over het algemeen uitgerust met een wisselwerktafel, kan er continu gesneden worden tijdens het snijproces. De snijsnelheid is snel, tot 70 m/min. Het is een contactloos snijproces, kan onderdelen van verschillende vormen snijden en produceert weinig geluid en vervuiling tijdens het proces.

3) De kwaliteit van het snijden van dun plaatmateriaal is goed, de snelheid is snel, maar als de dikte van de plaat toeneemt, neemt de snijsnelheid aanzienlijk af en neemt ook de kwaliteit van het gesneden deel af.

(3) Toepassing van lasersnijden op het gebied van passagierswagons voor treinreizigers

Bij de productie van passagierswagons wordt lasersnijtechnologie voornamelijk gebruikt voor het blank maken van koolstofstalen platen met een dikte van minder dan 16 mm en roestvrijstalen platen met een dikte van minder dan 12 mm. Van alle afbraamtechnologieën is lasersnijden het meest efficiënt en het meest nauwkeurig.

CNC Plasma Boogsnijtechnologie

Plasmaboogsnijden maakt gebruik van een hoogenergetische plasmaboog en een snelle plasmastroom om gesmolten metaal weg te blazen van de snede, waardoor een continue kerf wordt gevormd. Dankzij de hoge snijsnelheid en minimale vervorming van het werkstuk is plasmaboogsnijden geschikt voor het snijden van een verscheidenheid aan metalen.

(1) Gangbare snijmethoden met plasmaboog

Er zijn twee hoofdmethoden: plasmaboogsnijden met lucht en plasmaboogsnijden met precisie.

1) Plasma-luchtsnijden: Dit is een handmatige plasmaboog snijtechniek die voornamelijk wordt gebruikt voor tussenprocessen in koolstofstaal, roestvast staal en aluminiumlegering stempels, zoals het snijden van gaten, sleuven, randen, koppen en naden.

2) Precisie-plasma snijden: Dit is een CNC snijtechniek die materialen kan snijden zoals koolstofstaal en roestvrij staal met een dikte van minder dan 30 mm.

(2) Precisie Plasma Boogsnijproces

Dit proces is geschikt voor alle metalen en sommige niet-metalen materialen. Het is een effectieve methode voor snijden van roestvrij staalAluminium en aluminiumlegeringen, koper en koperlegeringen en andere non-ferrometalen. De maximale snijdikte kan 180-200 mm bereiken.

Momenteel wordt het in de productie van personenauto's gebruikt voor het snijden van koolstofstaal met een dikte van 5-25 mm en roestvrij staal met een dikte van 4-20 mm.

(3) Plasmavlamboogsnijprocesparameters

Deze omvatten snijstroom, snijspanning, snijsnelheid, gasstroom en de hoogte van het mondstuk vanaf het werkstuk.

1) De snijstroom en de spanning bepalen het vermogen van de plasmaboog. Als het vermogen van de plasmaboog toeneemt, kunnen zowel de snijsnelheid als de snijdikte navenant toenemen.

De snijstroom wordt meestal geselecteerd op basis van de dikte van de plaat en de snijsnelheid. Een te hoge snijstroom kan gemakkelijk de elektrode en het mondstuk verbranden, waardoor een dubbele boog ontstaat en een V-vormige kerf wordt gevormd.

2) Een hogere snijdspanning is gunstig voor het snijden van dikke platen en het snijeffect is beter. Hoewel het verhogen van de stroom de snijdikte en -snelheid kan verhogen, zal alleen het verhogen van de stroom ervoor zorgen dat de boogkolom dikker wordt, waardoor de kerf breder wordt.

3) De snijsnelheid is een belangrijke indicator van de snijproductiviteit en heeft een grote invloed op de snijkwaliteit. De juiste snijsnelheid is cruciaal voor een vlak kerfoppervlak. De snijsnelheid hangt af van de materiaaldikte, de snijstroom, het type en de stroming van het gas, de structuur van het mondstuk, enz. Bij hetzelfde vermogen zal het verhogen van de snijsnelheid de kerf schuin maken.

4) De gasstroom moet overeenkomen met de opening van het mondstuk. Een juiste verhoging van de gasstroom kan het thermische compressie-effect van de boog versterken, waardoor de plasmaboog geconcentreerder wordt. De snijdspanning zal dienovereenkomstig toenemen, wat ten goede komt aan het snijvermogen en de snijkwaliteit.

5) De hoogte van het mondstuk vanaf het werkstuk is over het algemeen 6-8 mm. Voor luchtplasma- en watergecomprimeerde plasmabogen kan de hoogte van het mondstuk vanaf het werkstuk iets minder dan 6-8 mm zijn.

Wanneer de snijafstand toeneemt, neemt de lengte van de plasmaboogkolom in de ruimte toe, wat leidt tot een afname van de effectieve warmte en een grotere kans op een dubbele boog. Als de afstand te klein is, kan het mondstuk gemakkelijk kortsluiting maken met het werkstuk en verbranden, waardoor het normale snijproces wordt verstoord.

Tabellen 3-64 en 3-65 geven de parameters voor respectievelijk het snijden van laag koolstofstaal en roestvast staal met HiFoucs100 precisie-plasmasnijden.

(4) Plasmavlamboogsnijkwaliteit

De kwaliteit van de snede wordt voornamelijk geëvalueerd op basis van de kerfbreedte, kerfloodlijn, kerf oppervlakteruwheidDe hardheid en breedte van de warmte-beïnvloede zone van de kerf.

De normen voor een goede snede zijn een smalle breedte, een rechthoekige dwarsdoorsnede, een glad oppervlak zonder slak of hangende slak en een oppervlaktehardheid die mechanische verwerking na het snijden niet hindert.

Tabel 3-64: HiFoucs100 fijn plasma boogsnijparameters voor laag koolstofstaal

| Plaatdikte/mm | Actueel/A | Sproeier Model | Diameter/mm | Snijgas (lucht/bar) | Snijgas (O2/bar) | Wervelend gas (O2/bar) | Wervelend gas (N2/bar) | Doordringende vertraging/s | Toortsafstand/mm | Ontstekingshoogte/mm | Boogspanning/V | Snijsnelheid/(m/min) | Kerfbreedte/mm |

| 2 | 120 | Z2112 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 116 | 7 | 1.9 |

| 3 | 130 | Z2114 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 111 | 6 | 1.8 |

| 6 | 80 | Z2112 | 3 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 128 | 1.6 | 1.8 |

| 6 | 115 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 119 | 2.5 | 2 |

| 8 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/20 | 6/70 | 0.1 | 3 | 5 | 125 | 2.45 – 2.7 | 2.2 |

| 10 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.3 | 3 | 5 | 127 | 2.2 – 2.4 | 2.4 |

| 12 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.4 | 3 | 5 | 128 | 1.8 – 2 | 2.5 |

| 16 | 130 | Z2114 | 4 | 6/40 | 6/75 | 6/10 | 6/75 | 0.4 | 3 | 5 | 132 | 1.4 | 2.7 |

| 18 | 130 | Z2114 | 4 | 6/40 | 6/60 | 6/20 | 6/85 | 0.5 | 3 | 5 | 136 | 0.8 – 1.2 | 2.8 |

| 20 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.6 | 4 | 6 | 138 | 0.7 – 1.1 | 3 |

| 25 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.7 | 4 | 6 | 140 | 0.7 – 0.8 | 3.4 |

Tabel 3-65: HiFoucs100 fijn plasma boogsnijparameters voor roestvast staal

| Plaatdikte/mm | Actueel/A | Sproeier Model | Diameter/mm | Snijgas Lucht/bar | Snijgas O2/balk | Wervel Gas O2/balk | Wervel Gas N2/balk | Doorprikvertraging/s | Toortsafstand/mm | Ontstekingshoogte/mm | Boogspanning/V | Snijsnelheid/(m/min) | Kerfbreedte/mm |

| 1 | 30 | Z2007 | 2 | 6/10 | 6/45 | 6/100 | 6/100 | 0 | 2.5 | 3 | 119 | 4.5 | 0.9 |

| 2 | 45 | Z2008 | 2 | 6/10 | 6/40 | 6/100 | 6/60 | 0.1 | 2 | 3 | 125 | 3.2 | 1.1 |

| 3 | 45 | Z2008 | 2 | 5/10 | 5/40 | 5/70 | 5/55 | 0.1 | 2 | 3 | 115 | 2.4 | 1.1 |

| 4 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/75 | 5/60 | 0.1 | 2 | 3.2 | 116 | 2 | 1.3 |

| 5 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/80 | 5/60 | 0.1 | 2 | 3.2 | 116 | 1.8 | 1.3 |

| 6 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/90 | 5/50 | 0.2 | 3 | 4 | 117 | 1.5 | 1.5 |

CNC Vlamsnijtechnologie

(1) Principe van vlamsnijden

Brandsnijden verwijst naar een thermisch snijproces dat gebruik maakt van de hitte van een brandbare gas- en zuurstofvlam samen met snijzuurstof. De hitte van de vlam zorgt ervoor dat de snijzuurstof continu verbrandt, waardoor het metaal smelt.

Het gesmolten metaal en de geproduceerde oxiden worden weggeblazen door de kinetische energie die wordt opgewekt door de snijzuurstofvlam, waardoor een snede wordt gevormd.

(2) Soorten snijden met de vlam

De belangrijkste types zijn handmatig snijden, halfautomatisch snijden en CNC-vlamsnijden.

(3) Toepassing van vlamsnijden

Het wordt voornamelijk gebruikt voor het snijden van koolstofstalen platen en is niet geschikt voor het snijden van roestvrijstalen platen. Handmatig snijden wordt gebruikt voor het na-snijden van profielen en gevormde onderdelen, en voor het snijden van eenvoudige vormen en werkstukken met lage kwaliteitseisen.

Halfautomatisch snijden wordt gebruikt voor het snijden van dikke plaat rechthoekige kleine onderdelen. CNC vlamsnijden is geschikt voor het snijden van complex gevormde onderdelen.

(4) Procesparameters vlamsnijden

Deze omvatten het vermogen van de voorverwarmingsvlam, de zuurstofdruk, de snijsnelheid, de afstand tussen mondstuk en werkstuk en de snijhoek.

1) Het vermogen van de voorverwarmingsvlam is een kritieke procesparameter die de kwaliteit van het snijden met de vlam beïnvloedt.

Over het algemeen moet voor het snijden een neutrale vlam of een licht oxiderende vlam worden gekozen en moet de intensiteit van de vlam gematigd zijn. De voorverwarmingsvlam moet gekozen worden op basis van de dikte van het werkstuk, het type snijmondstuk en de kwaliteitseisen van het werkstuk.

Het vermogen van de voorverwarmvlam moet toenemen met de dikte van de plaat. Het verband tussen het voorverhittingsvermogen van de zuurstofacetyleenvlam en de dikte van de snijplaat wordt getoond in Tabel 3-66.

Tabel 3-66: Relatie tussen Oxy-Acetylene voorverwarmvlamvermogen en snijplaatdikte

| Plaatdikte/mm | 3~25 | 25~50 | 50~100 | 100~200 | 200~300 |

| Vlamvermogen (Acetyleenverbruik) L/min-1 | 4~8.3 | 9.2~12.5 | 12.5~16.7 | 16.7~20 | 20~21.7 |

2) De zuurstofdruk voor het snijden hangt af van het type mondstuk en de grootte ervan, en de zuurstofdruk kan worden gekozen op basis van de dikte van het werkstuk. De aanbevolen waarden staan in Tabel 3-67.

Als de druk van de snijzuurstof te hoog is, zal de snede breed en ruw worden; als de druk te laag is, zal het snijproces traag verlopen en kan er slak blijven kleven.

Bij daadwerkelijk snijden kan de optimale zuurstofdruk voor het snijden worden bepaald met behulp van de methode voor het loslaten van de windlijn. Als de windlijn het helderst en het langst is, is dit de juiste waarde en wordt het beste snijresultaat bereikt.

Tabel 3-67: Aanbevolen waarden voor de druk van de snijzuurstof

| Werkstukdikte/mm | 3~12 | 12~30 | 30~50 | 50~100 | 100~150 | 150~200 | 200~300 |

| Scherpe zuurstofdruk/MPa | 0.4~0.5 | 0.5~0.6 | 0.5~0.7 | 0.6~0.8 | 0.8~1.2 | 1.0~1.4 | 1.0~1.4 |

3) De snijsnelheid is gerelateerd aan de dikte van het werkstuk en de vorm van de snijkop, en neemt over het algemeen af naarmate de dikte van het werkstuk toeneemt. De snijsnelheid moet worden aangepast aan de oxidatiesnelheid van het metaal in de snede. Als de snelheid te laag is, zal de bovenrand van de snede smelten en als de snelheid te hoog is, zal er een te grote vertraging optreden of kan het zelfs voorkomen dat de snede niet doorsnijdt.

Tijdens het snijden kan de snijsnelheid worden geregeld door te kijken naar de richting waarin de gesmolten slakvonken in de snede vallen. Als de vonken verticaal of iets naar voren vallen, is dit de normale snelheid. Tabel 3-68 is de parametertabel voor de CNC autogeen-acetyleen vlamsnijsnelheid.

Tabel 3-68: CNC autogeen-vlam snijsnelheid parametertabel

| Materiaal Dikte / mm | 18~25 | 30~50 | 60~80 | 90~100 | 100~150 | 160~200 |

| Snijsnelheid /mm/min | 440~350 | 300~250 | 240~180 | 160~120 | 110~80 | 80~50 |

4) De afstand tussen het mondstuk en het werkstuk wordt bepaald door de dikte van het werkstuk en de lengte van de voorverwarmingsvlam.

Als de afstand te klein is, kan er smelten en verkoling optreden aan de bovenrand van de snede en kan de spuitmond gemakkelijk verstopt raken door spatten, wat zelfs kan leiden tot backfire.

Als de afstand te groot is, verzwakt het verwarmingseffect op de voorkant van de snede, wat leidt tot onvoldoende voorverwarming en een afname van de stroomcapaciteit van de snijzuurstof, waardoor slakverwijdering moeilijk wordt en de snijkwaliteit wordt aangetast.

Tegelijkertijd neemt de zuiverheid van de zuurstof die de snede ingaat af, wat leidt tot een toename in weerstand en snijbreedte. De kern van de voorverwarmingsvlam moet zich normaal gesproken 2-4 mm van het oppervlak van het werkstuk bevinden. De aanbevolen tabel met afstanden tussen het mondstuk en het oppervlak van het werkstuk is te vinden in Tabel 3-69.

Tabel 3-69: Aanbevolen afstanden tussen de spuitmond en het werkstukoppervlak

| Materiaal Dikte / mm | 3~10 | 10~25 | 25~50 | 50~100 | 100~200 | 200~300 | >300 |

| Afstand tussen spuitmond en werkstuk /mm | 2~3 | 3~4 | 3~5 | 4~6 | 5~8 | 7~10 | 8~12 |

5) De kantelhoek van de snede heeft een directe invloed op de snijsnelheid en de mate van weerstand.

6) De parameters voor CNC autogeen-acetyleen vlamsnijden staan in Tabel 3-70.

Tabel 3-70: CNC autogeen-vlamsnijden Parameter Tabel

| Materiaal Dikte / mm | Sproeier Model | Acetyleen druk /MPa | Zuurstofdruk /MPa | Snijsnelheid /mm/min |

| 18~25 | II | 1 | 4 | 440~350 |

| 30~50 | III | 1.1 | 5 | 300~250 |

| 60~80 | IV | 1.2 | 6 | 240~180 |

| 90~100 | V | 1.3 | 7 | 160~120 |

| 100~150 | VI | 1.4 | 8 | 110~80 |

| 160~200 | VII | 1.4 | 10 | 80~50 |

(5) CNC Vlamsnijden Programmeren

Houd bij het programmeren rekening met de volgende punten om de nauwkeurigheid van de doorsnede die door CNC-vlamsnijden wordt gesneden te garanderen en om snijfouten te voorkomen:

1) Het booginitieerpunt moet worden ingesteld op het snijoppervlak dat de volgende bewerking zal ondergaan.

2) Behandel tijdens het programmeren het snijpunt van het begin- en eindpunt van de boog speciaal, zodat er een uitstulping ontstaat. Deze uitstulping kan worden verwijderd door nabewerking of slijpen na het snijden.

3) Tijdens het programmeren moeten scherpe hoeken overgaan in bogen om snijfouten te voorkomen.

4) Gebruik een enkele snede om het snijden van twee onderdelen tegelijk te voltooien, bekend als snijden met gedeelde randen, om de productie-efficiëntie en het materiaalgebruik te verbeteren.

5) Gebruik voor het snijden van dikke platen ononderbroken snijden vanaf het begin van de boog tot het einde van het snijproces. Start de vlamboog vanaf de rand van het materiaal en gebruik een grendelachtige start om snijvervorming te voorkomen.

(6) Behandelingsproces voor vlamslakken

De daaropvolgende bewerkingstechnieken voor autogeen-acetyleen vlamsnijden van bus stempeldelen omvatten handmatig reinigen, handmatig slijpen, gritstralen en mechanische trommelreiniging.

(7) CNC Vlamsnijmal

Bij CNC vlamsnijden moet het materiaal op een rooster worden geplaatst. Afhankelijk van de dikte van het te snijden materiaal kan de rastervorm variëren. Puntcontactroosters kunnen snijfouten aanzienlijk verminderen, waardoor de precisie van de gesneden dwarsdoorsnede en de kwaliteit van het product verbeteren.

Hogedruk waterstraalsnijtechnologie

Hogedruk waterstraalsnijden is een nieuwe snijmethode die verschillende metalen en niet-metalen kan snijden. Het snijproces produceert geen warmte-beïnvloede zone, het materiaal aan de snijranden verandert niet en de snijprecisie is hoog, waardoor het geschikt is voor het verwerken van onderdelen met hoge precisievereisten.

(1) Principe van hogedrukwatersnijden

Hierbij wordt water onder ultrahoge druk (100~400MPa) gebracht en vervolgens door een smoorgat (0,15~0,4mm) naar buiten geschoten. De potentiële energie van de waterdruk wordt omgezet in kinetische energie van de waterstraal (de stroomsnelheid kan oplopen tot 900 m/s) en de erosie van de geconcentreerde stroom met hoge snelheid wordt gebruikt om te snijden.

(2) Soorten hogedrukwatersnijden

Er zijn twee soorten hogedrukwaterstraalsnijden: zuiver water en abrasief.

1) Het zuivere watertype hogedruk waterstraalsnijden gebruikt alleen de hogesnelheidswaterstraal die uit het mondstuk komt om te snijden. Het snijvermogen is relatief laag en is geschikt voor het snijden van niet-metalen zachte materialen. De gebruikte waterdruk ligt tussen 200~400MPa.

2) Bij abrasief hogedrukwatersnijden worden abrasieve deeltjes door een mengbuis in de waterstraal gemengd om een abrasieve waterstraal voor het snijden te vormen. In de abrasieve waterstraal fungeert de waterstraal als drager om de abrasieve deeltjes te versnellen.

Omdat de slijpmiddelen groot in massa en hoog in hardheid zijn, is de kinetische energie van de slijpwaterstraal groot, wat resulteert in een sterk snijvermogen.

(3) Kenmerken van hogedrukwatersnijden

1) Breed snijbereik. Het kan bijna alle metalen en niet-metalen snijden, vooral materialen die moeilijk of onmogelijk te snijden zijn met verschillende thermische snijmethodes.

2) Geen thermische effecten. Door het koelende effect van het water veroorzaakt het gesneden werkstuk geen thermische vervorming of een warmte-beïnvloede zone en veranderen de materiaaleigenschappen niet. Het is vooral geschikt voor het snijden van hittegevoelige materialen zoals gelegeerd staal en non-ferrometalen.

3) Hoge snijkwaliteit. Het snijvlak heeft geen bramen of slakken, is verticaal, vlak, glad en vertoont geen scheuren of verhardingen. Er is geen krulling bij het snijden van dunne metaalplaten.

4) Smalle snijbreedte. Tijdens het zuiver watersnijden is de diameter van de waterstraal meestal tussen 0,1 ~ 0,5 mm, en de opening van het mondstuk van het abrasieve type is ongeveer 1,2 ~ 2,5 mm, wat gunstig is voor het verbeteren van het materiaalgebruik bij het snijden van geneste onderdelen.

5) Het snijden kan op elk punt van het werkstuk starten of stoppen en het is relatief eenvoudig om een snijgat te maken. De speling bij het snijden is klein, de snijkop kan gemakkelijk worden gemanipuleerd door een robot en er kunnen 3D-vormige werkstukken mee worden gesneden.

6) Het produceert geen giftige gassen, stof, enz. die schadelijk zijn voor de menselijke gezondheid en is vooral geschikt voor het verwerken van asbest, textielmaterialen en diverse synthetische vezelmaterialen.

In gebieden waar open vuur streng verboden is, zoals offshore olieboor- en oliewinningsplatforms, raffinaderijen, grote olie- en gasopslagtanks en olie- en gaspijpleidingen, kan veilig worden gesneden.

7) Een nadeel van hogedruk waterstraalsnijden is dat de materiaalkosten hoger zijn dan andere snijvormen; de snijsnelheid is lager bij het snijden van harde materialen; de snijprecisie is iets slechter vergeleken met mechanische verwerking; in sommige snijomstandigheden moet het afvalwater behandeld worden; de snijkosten van het abrasieve type zijn hoger.

(4) Kwaliteitsniveau van hogedruk waterstraalsnijden

Tabel3-71 Kwaliteitsniveau van hogedrukwatersnijden

| Parameters | Kwaliteitsniveau | Opmerkingen |

| Snijbreedte /mm | 0.8~2 | Afhankelijk van de diameter van het watermondstuk en de schuurmiddelmengbuis |

| Verschil in bovenste en onderste snijbreedte / mm | 0.2~2 | Optimale snijparameters zorgen voor parallelle sneden aan beide zijden |

| Oppervlakteruwheid van snijvlak /μm | 20 | Materialen met een ongelijkmatige kristalstructuur, zoals steen, hebben een grotere oppervlakteruwheid. |

| Dimensionale nauwkeurigheid /mm | ±0.5 |