I. Overloopventiel en drukregelventiel

De belangrijkste functies van de overdrukklep zijn tweeërlei: de eerste is om de uitlaatdruk van de hydraulische pomp constant te houden in het gasklepregelsysteem van de kwantitatieve pomp en om de overtollige olie van de hydraulische pomp terug te laten stromen naar de tank. Op dit moment fungeert de overdrukklep als overdrukklep; de tweede functie is om te fungeren als veiligheidsvoorziening in het systeem.

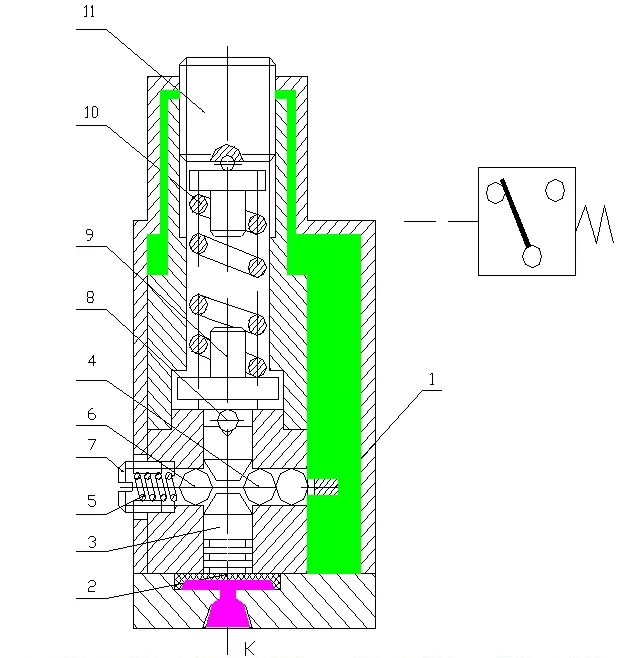

1. De structuur en het werkingsprincipe van de overdrukklep

Volgens de verschillende structuren kunnen ontlastkleppen worden onderverdeeld in direct werkende types en pilootgestuurde types.

(1) Direct werkende overdrukklep

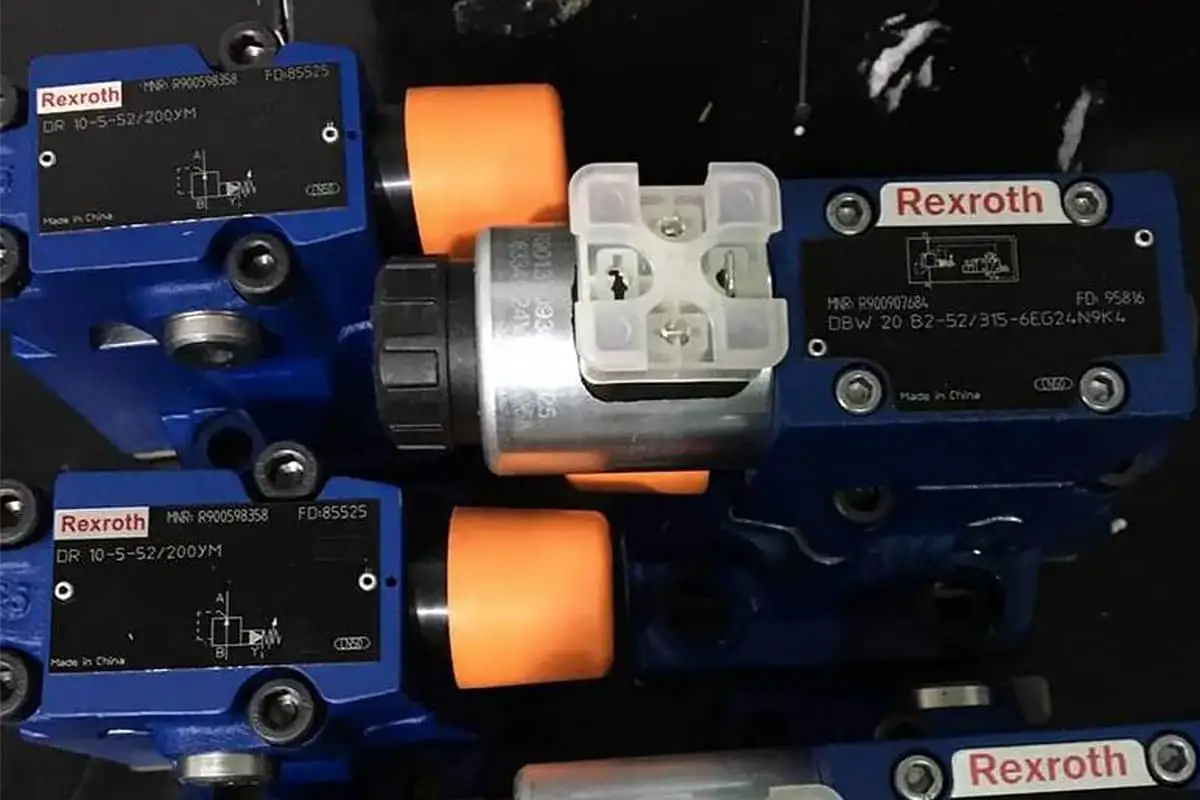

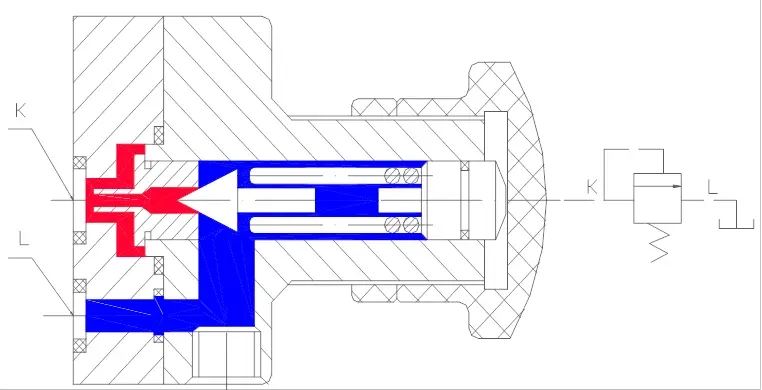

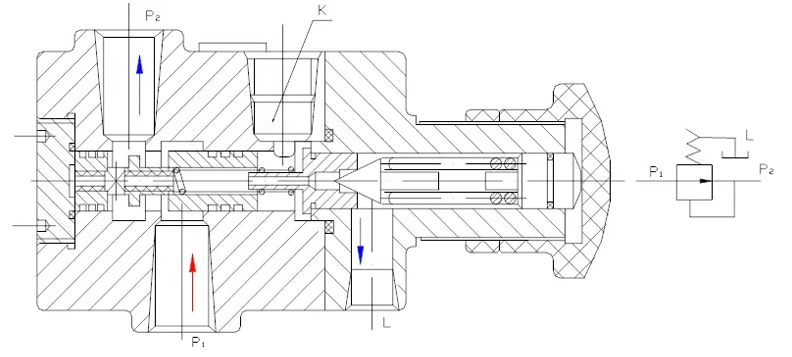

Direct werkende ontlastkleppen kunnen worden onderverdeeld in kogelkleptypes, kegelkleptypes, schuifkleptypes, enz. volgens de vorm van hun spoelen. Neem nu de Rexroth DBD direct werkende overdrukklep als voorbeeld om de structuur en het werkingsprincipe van de direct werkende overdrukklep uit te leggen. De structuur is als volgt.

De volgende 2 afbeeldingen zijn de fysieke objecten van de overdrukklep.

De openingsdruk van de overdrukklep is P

Pk -A=PR =KX0 of Pk =KX0 /A

Wanneer de spoel in een bepaalde stand staat, is de krachtbalans van de spoel:

P-A=K(X0 +x)

In de formule is x de extra compressie van de veer.

Uit bovenstaande formule blijkt dat de overloopdruk verandert als de spoel zich in verschillende standen bevindt. Maar omdat de extra compressie x van de veer relatief klein is vergeleken met de voorcompressie X 0 kan worden aangenomen dat de overloopdruk P in wezen constant blijft. Dit is het werkingsprincipe van de overdrukklep die werkt als een overdrukklep.

De direct werkende ontlastklep regelt de overloopdruk door de veerkracht op het bovenste uiteinde van de spoel direct in evenwicht te brengen met de hydraulische druk op het onderste uiteinde. Over het algemeen worden direct werkende kleppen alleen gemaakt als overloopkleppen met lage druk en laag debiet.

(2) Pilootgestuurde overdrukklep

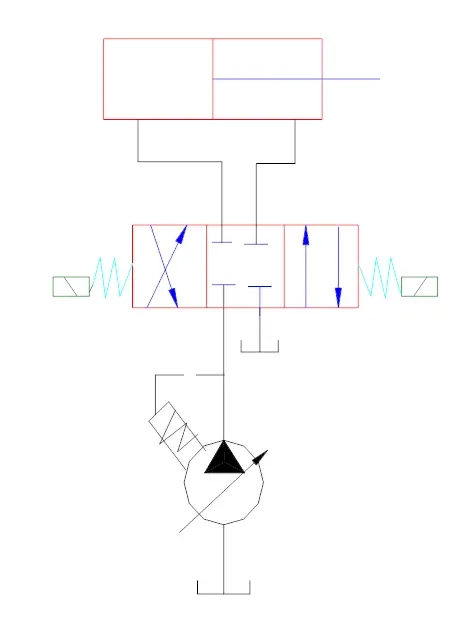

De pilotgestuurde overdrukklep bestaat uit een hoofdklep en een pilotklep. Het constructieprincipe van de stuurklep is hetzelfde als dat van de direct werkende overdrukklep, maar gebruikt over het algemeen een klepstructuur met conische zitting. De hoofdklep kan worden onderverdeeld in: spoeltype (enkeltraps concentrische) structuur, tweetraps concentrische structuur en drietraps concentrische structuur. De onderstaande figuur toont het werkingsprincipe diagram van een ééntraps concentrische afblaasklep.

Laten we nu de toestand bestuderen waarin de hoofdklepspoel zich in een bepaalde evenwichtspositie bevindt. Als we het gewicht van de spoel en wrijving buiten beschouwing laten, is de krachtbalans van de hoofdklep:

PA=P 1 A+F a =P 1 A+K(x 0 +x) of P=P 1 +K(x 0 +x)/A

- P - de druk in de onderste kamer van de hoofdklep die wordt geregeld door de overdrukklep, d.w.z. de inlaatdruk;

- P 1 - de druk in de bovenste kamer van de hoofdklepspoel;

- A - de oppervlakte van het bovenste uiteinde van de hoofdklepspoel;

- K - de stijfheid van de balansveer van de hoofdklepspoel;

- x 0 - de voordruk van de balansveer;

- x - de verhoogde compressie van de balansveer nadat de hoofdklep is geopend;

- F a - De kracht van de balansveer op de hoofdspoel.

Uit bovenstaande vergelijking is bekend dat de druk die door de overdrukklep met pilootbediening wordt geregeld, bestaat uit P 1 en F a /A. Door de aanwezigheid van de hoofdklepkamer P 1 . Zelfs als de gecontroleerde druk P hoog is, hoeft de kracht van de balansveer op de hoofdklep maar klein te zijn, zolang deze de wrijving kan overwinnen om de hoofdspoel terug te stellen.

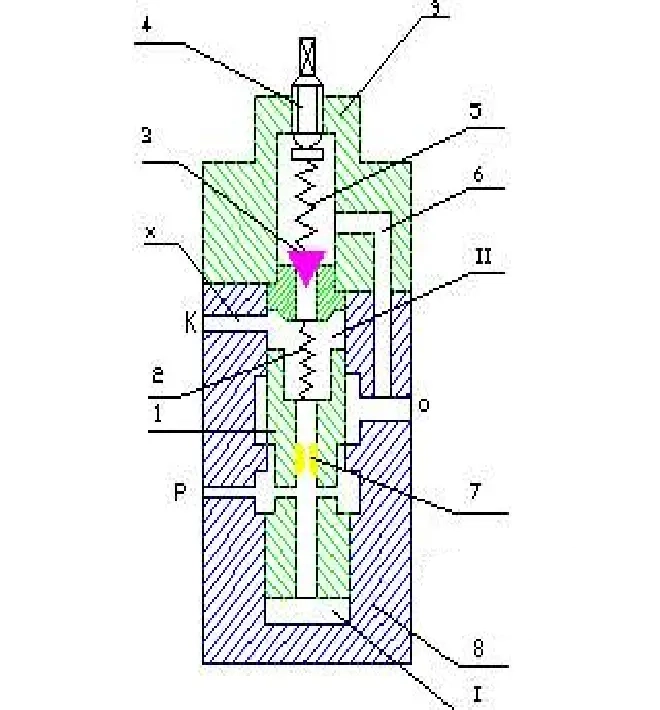

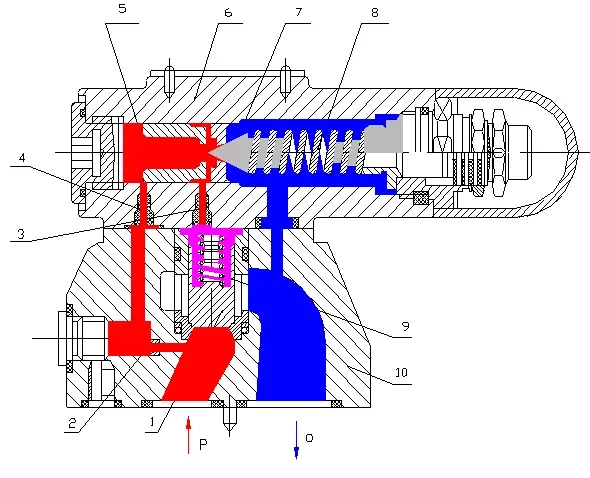

De onderstaande figuur toont het constructiediagram van een tweetraps concentrische hogedrukafblaasklep. De klep bestaat uit een stuurventiel en een hoofdventiel. Het geleidingsoppervlak en het conische oppervlak van de hoofdspoel passen goed op de klephuls en de concentriciteitseisen op beide plaatsen zijn hoog, vandaar de naam tweetraps concentrisch.

Wanneer de systeemdruk lager is dan de ingestelde waarde van de drukregulerende veer, wordt de hoofdspoel op de klepzitting gedrukt en zijn de inlaat- en overstroompoorten niet aangesloten. Als de systeemdruk hoger is dan de ingestelde waarde van de drukregelveer, gaat de stuurklep open en stroomt de olie terug naar de oliekamer.

Op deze manier wordt de hoofdspoel opgetild, waardoor de P-kamer en de 0-kamer met elkaar worden verbonden en de drukolie van de P-kamer naar de 0-kamer kan overlopen. Het dempingsgat dempt de beweging van de spoel om de stabiliteit van de werking van de overdrukklep te verbeteren. Dit type klep heeft een goede afdichting, een hoge oliedoorvoercapaciteit, een laag drukverlies en een compacte structuur.

1 - Hoofdklepspoel

2, 3, 4 - Gasklepopening

5 - Pilootklepzitting

6 - Stuurventielhuis

7 - Spoel van stuurventiel

8 - Drukregelveer

9 - Zachte lente

10 - Klepbehuizing

2. Belangrijkste prestaties van de overdrukklep

(1) Druk-stroomkarakteristieken

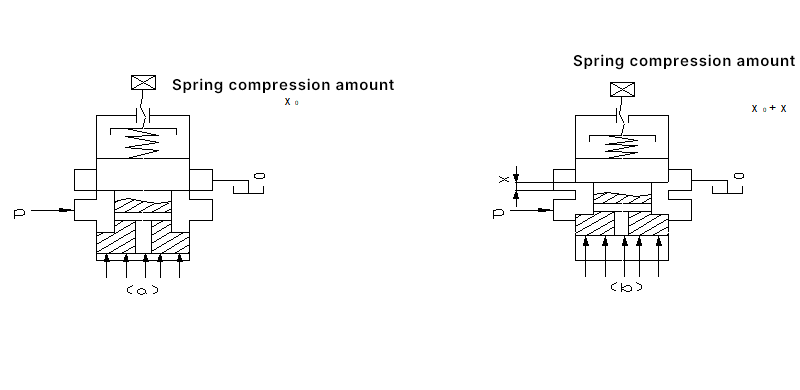

Wanneer het overloopvolume verandert, verandert ook de openingsgraad van de klep en verandert ook de overloopdruk. Dit is de druk-stroomkarakteristiek van de overdrukklep. De onderstaande figuur toont twee werkstanden van een direct werkende overdrukklep. Figuur a is de gesloten stand en figuur b is de open stand.

Wanneer de systeemdruk Pk zodanig is, is de hydraulische druk in evenwicht met de veervoorspanning en bevindt de klep zich in een kritische toestand van net openen. Op dit moment is de krachtbalansvergelijking van de spoel:

Pk.πd2/4=KX0

waarbij

- P k - Openingsdruk;

- d - diameter spoelklep;

- k - veerstijfheid;

- X 0 - compressie van de veer.

Wanneer de oliedruk toeneemt tot P, is de klepopening x en de krachtbalansvergelijking van de klepkern is: P k . πd 2 /4=K(x 0 +x)

Als we de twee vergelijkingen van elkaar aftrekken, krijgen we x= (πd 2 /4K) (p-p k )

Het debiet door de kleppoort kan worden berekend met de debietformule voor dunwandige openingen:

Dat is Q=Cq.a.(2/ρ)1/2p=Cq. πdx(2/ρ)1/2p

Het herschikken van de twee vergelijkingen geeft: Q=(Cq π2d3/4K)(2/ρ)1/2(p3/2-pk.p1/2)

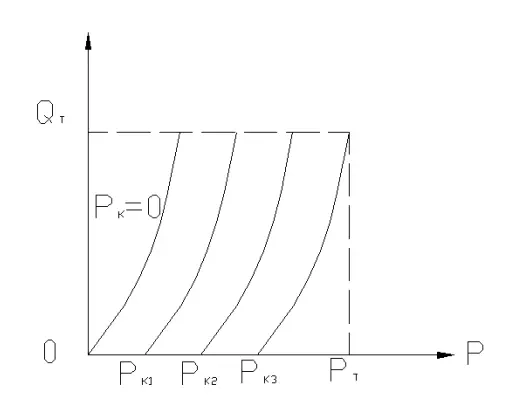

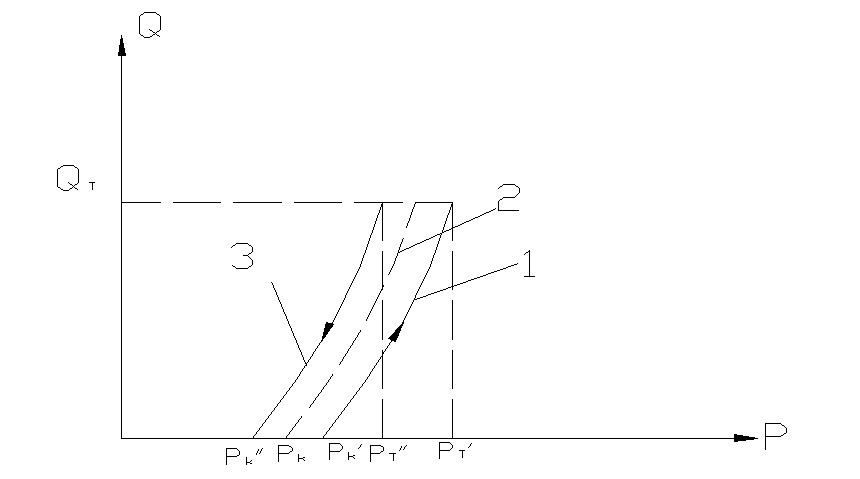

De bovenstaande vergelijking is de druk-stroom karakteristiek van de overdrukklep en de bijbehorende karakteristiek wordt weergegeven in de onderstaande figuur.

Uit de bovenstaande vergelijking kunnen de volgende conclusies worden getrokken:

1) Verschillende openingsdrukken p k corresponderen met verschillende curven.

De grootte van P k kan worden aangepast door de voorcompressiehoeveelheid x 0 van de bron;

2) Wanneer de openingsdruk p k constant is, neemt de overloopdruk toe met de toename van het overloopvolume.

Wanneer het overstroomvolume het nominale debiet QT van de klep bereikt, wordt de bijbehorende drukwaarde de overstroomdruk PT van de overstroomklep genoemd. Uit de bovenstaande formule blijkt dat hoe kleiner de veerstijfheid K, hoe steiler de kromme, hoe kleiner de drukverandering door de verandering van het overloopvolume en hoe beter de constante drukprestaties.

De drukregelingsprestaties zijn daarentegen slecht. De drukregelafwijking (P k - P k ) en de openingsverhouding P k /PT worden vaak gebruikt om de kwaliteit van constante drukprestaties te meten. Hoe kleiner de drukregelafwijking, hoe beter de constante drukprestaties van de klep. En verder wordt de openingsverhouding gebruikt om de kwaliteit van constante drukprestaties te meten, hoe hoger de waarde, hoe beter.

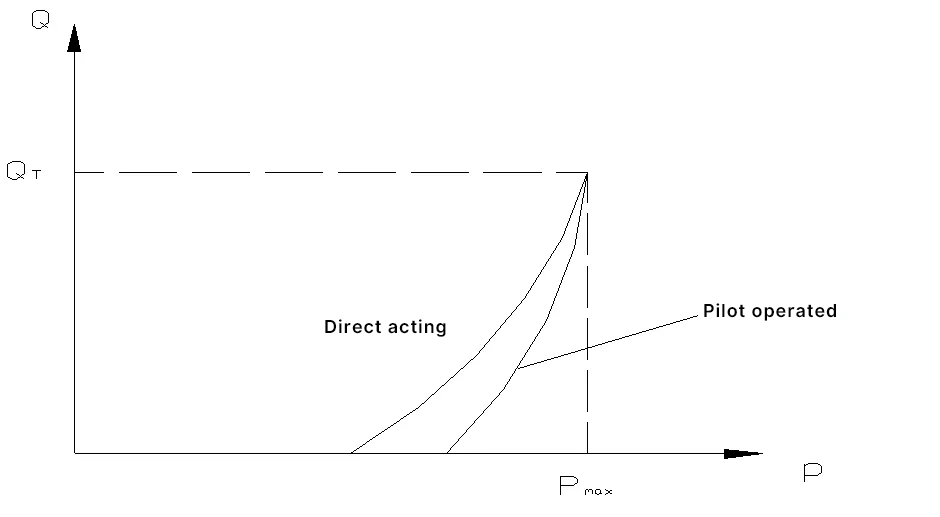

De constante drukprestaties van overstroomventielen variëren met hun structuur. Ter vergelijking zijn hieronder de curven van direct werkende en pilootgestuurde overdrukkleppen met dezelfde insteldruk getekend. Uit de figuur blijkt dat de constante drukprestaties van stuurgestuurde ontlastkleppen beter zijn dan die van direct werkende ontlastkleppen.

De bovenstaande analyse houdt geen rekening met de invloed van wrijvingskracht wanneer de klepspoel beweegt. Als de wrijvingskracht wel wordt meegerekend, is de krachtbalansvergelijking voor de spoel wanneer de klep sluit naar open:

P'k. πd2/4=KX0+Ff

Daarom

P'k=4(KX0+Ff)/ πd2

En wanneer de klep van open naar gesloten gaat, is de krachtbalansvergelijking voor de spoel

P"k.πd2/4=KX0-Ff

Dat is

P"k=4(KX0-Ff)/πd2

Uit de bovenstaande twee vergelijkingen blijkt dat door de aanwezigheid van wrijvingsweerstand de openingsdruk en sluitingsdruk van het overstortventiel niet gelijk zijn.

De sluitdruk is lager dan de openingsdruk en de druk-stroomcurve tijdens het openingsproces valt niet samen met die van het sluitproces, zoals de onderstaande figuur laat zien.

De stippellijn 2 in de figuur stelt de ideale curve zonder wrijvingsweerstand voor. Omdat de wrijvingsweerstand F f moet het werkelijke drukverlies groter zijn dan P k en stijgen naar P' k voordat de klep opent. Als de overloop toeneemt, stijgt de druk langs kromme 1. Wanneer de overloop Q T de druk is P' T . Op dezelfde manier moet de druk afnemen tot P" T om te dalen langs kromme 3. Bij volledige sluiting is de druk P" k .

(2) Drukstabiliteit

Er zijn twee betekenissen voor de werkdrukstabiliteit van een overdrukklep. De ene heeft betrekking op de variatie in de ingestelde druk wanneer de afstelinrichting van de klep ongewijzigd blijft. De andere betekenis verwijst naar de schommeling of oscillatie van de systeemdruk wanneer de overdrukklep werkt, die verband houdt met de flowpulsatie van de pompbron en de dynamische eigenschappen van de klep en de pijpleiding, en die een uitgebreide indicator vormt.

(3) Drukverlies

Wanneer de drukregulerende veer volledig ontspannen is en de klep het nominale debiet passeert, is het verschil tussen de druk in de inlaatkamer en de druk in de retourkamer het drukverlies van de klep. Dit is voornamelijk gerelateerd aan de demping in het hoofdolietraject van de klep, maar bij het testen van het drukverlies van de pilotgestuurde overdrukklep wordt het ook beïnvloed door de voorspankracht van de balansveer.

(4) Losdruk

Wanneer de op afstand bediende overdrukklep rechtstreeks is aangesloten op de olietank en de klep het nominale debiet passeert, wordt het verschil tussen de druk in de inlaatkamer en de druk in de retourkamer de ontlaaddruk genoemd. Dit is uiteraard gerelateerd aan de kanaalweerstand en de voorspankracht van de balansveer.

3. Toepassing van ontlastkleppen en drukregelcircuits

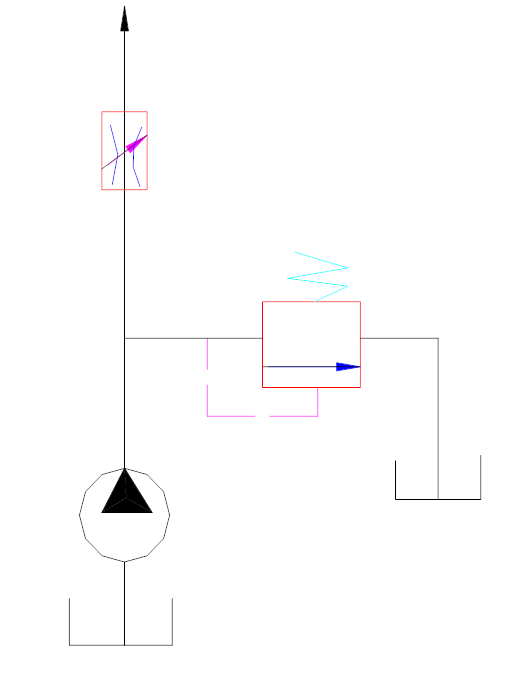

(1) Als ontlastklep

Bij het gebruik van de snelheidsregeling van de kwantitatieve pomp kan door het aanpassen van de openingsgrootte van de smoorklep het debiet in de actuator worden geregeld en stroomt de overtollige olie van de kwantitatieve pomp via de overloopklep terug naar de tank. Tijdens het werkproces is de klep altijd open en de werkdruk van de hydraulische pomp wordt bepaald door de insteldruk van de overloopklep en is in principe constant. Zie de onderstaande figuur.

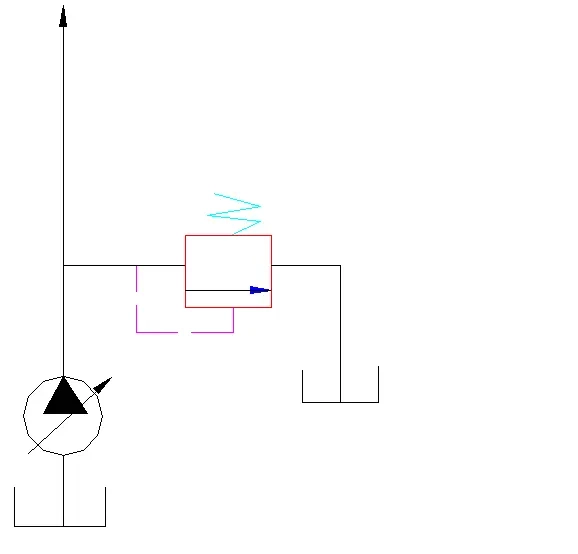

(2) Gebruikt als veiligheidsklep

Op dat moment is het ventiel normaal gesloten. Pas wanneer de systeemdruk de insteldruk van het overstroomventiel overschrijdt, gaat het ventiel open en stroomt de olie via het ventiel terug naar de tank, zodat de systeemdruk niet verder toeneemt, waardoor overbelasting van het systeem wordt voorkomen en het als veiligheidsfunctie dient. Zie de onderstaande figuur.

(3) Gebruikt als tegendrukventiel

Door het overstortventiel in het retourolietraject te installeren, kan de grootte van de tegendruk worden geregeld door de drukveer van het overstortventiel aan te passen. Zie de onderstaande figuur.

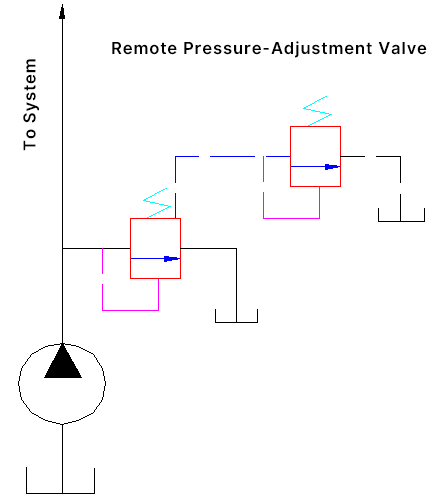

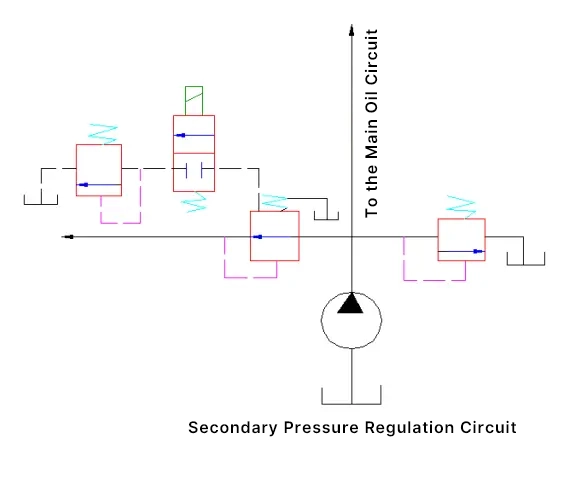

(4) Drukregelcircuit op afstand

De afstandsbedieningspoort K van de pilotgestuurde overdrukklep aansluiten op de inlaat van de drukregelklep op afstand en de uitlaat van de drukregelklep op afstand op de tank aansluiten en zo een drukregelcircuit op afstand vormen. Zie de rechter figuur. De structuur van de drukregelklep op afstand wordt getoond in de linkerfiguur en is vergelijkbaar met de stuurklep in de ontlastklep. Door de drukveer van de drukregelklep op afstand aan te passen, kan de druk op afstand worden aangepast.

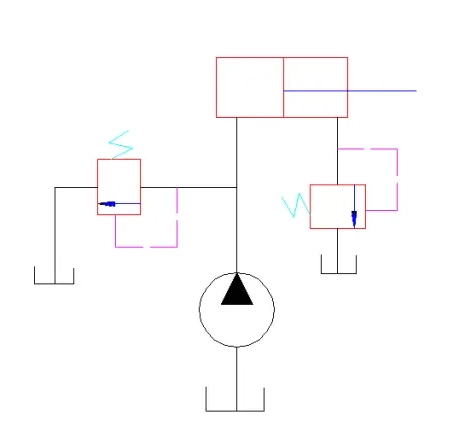

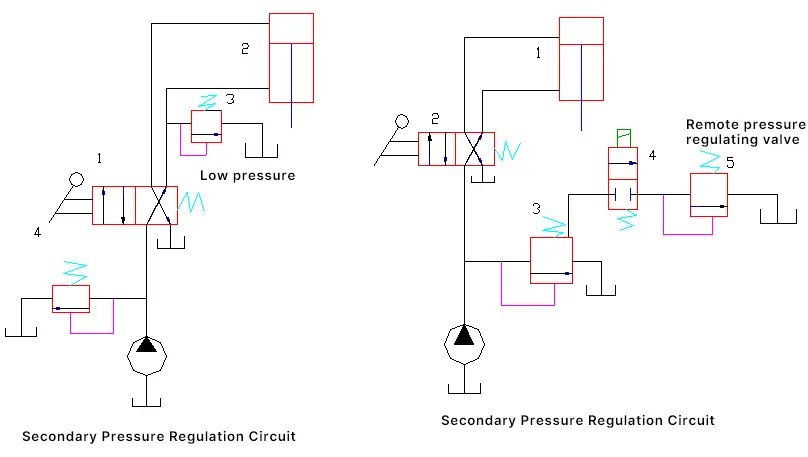

(5) Tweetraps drukregelingscircuit

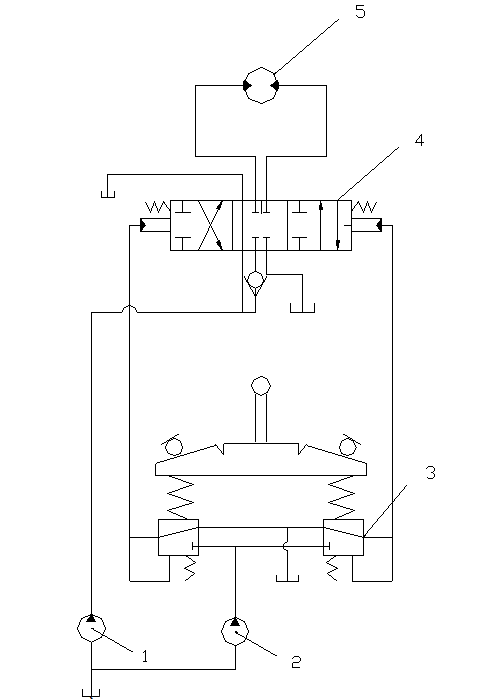

Figuur 7-15 is een voorbeeld van een tweetraps drukregelcircuit. De zuiger daalt voor de arbeidsslag en de overdrukklep 4 beperkt de maximale druk van het systeem. De zuiger stijgt voor de niet-werkende slag en de insteldruk van de lagedrukoverdrukklep 3 hoeft alleen het eigengewicht van de bewegende onderdelen en de wrijvingsweerstand te overwinnen. Dit circuit wordt vaak gebruikt in het hydraulische systeem van persen.

Figuur 7-16 is een ander voorbeeld van een tweetraps drukregelcircuit. De dalende druk van de zuiger wordt ingesteld door de overdrukklep 3. De systeemdruk tijdens het opstijgen van de zuiger wordt aangepast door de drukregelklep op afstand 5.

II. Drukreduceerklep en drukreduceercircuit

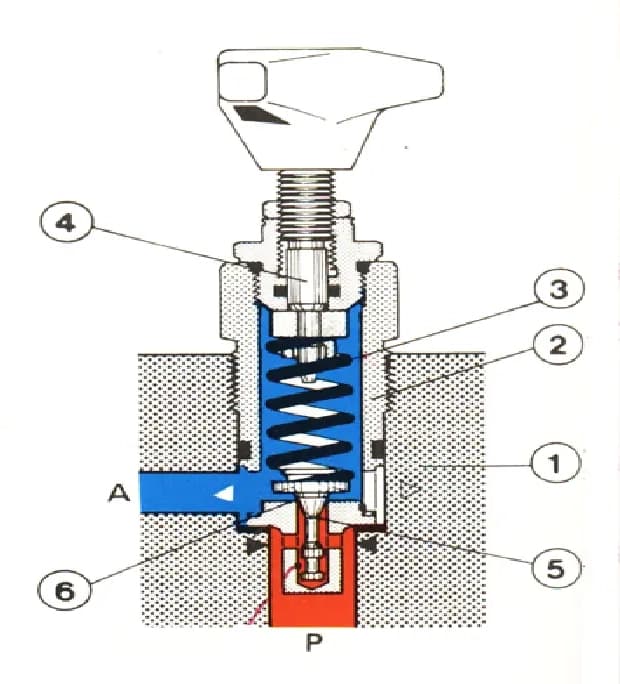

1. Structuur en werkingsprincipe van drukreducerende klep

Een reduceerventiel is een type drukregelklep dat gebruik maakt van het principe van drukdaling gegenereerd door vloeistofstroming door een spleet om de uitlaatdruk lager te maken dan de inlaatdruk. Drukreduceerventielen kunnen worden onderverdeeld in drie typen: constante drukreduceerventielen, reductieventielen met een constante verhouding en reductieventielen met een constant verschil. De constante drukreduceerventiel wordt het meest gebruikt en wordt gewoonlijk een drukreduceerventiel genoemd.

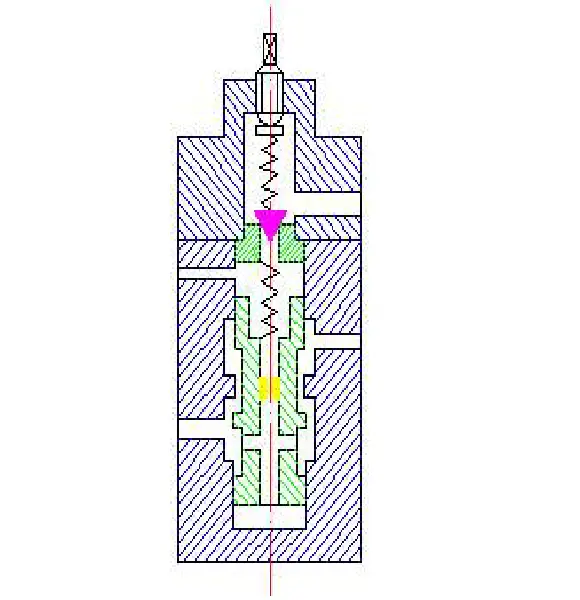

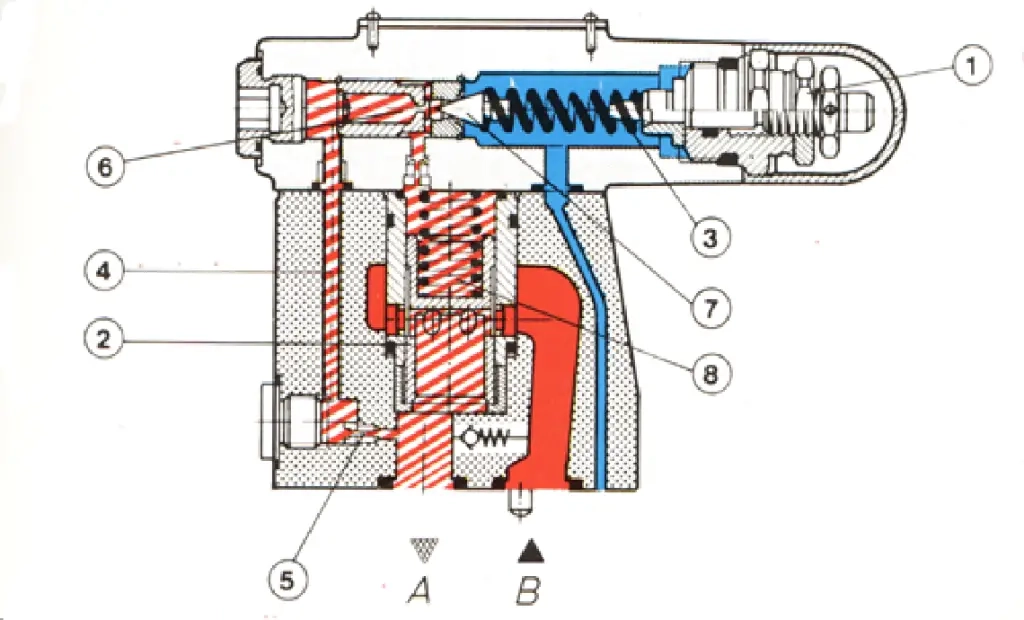

Drukreduceerventielen worden ook onderverdeeld in direct werkende en pilootgestuurde types. De onderstaande figuur toont het werkingsprincipe van een pilootgestuurd reduceerventiel. Het is verdeeld in twee delen, waarbij het stuurventiel de druk regelt en het hoofdventiel de druk verlaagt. De hydraulische olie stroomt naar binnen via de inlaat en naar buiten via de uitlaat. De druk bij de uitlaat is lager dan bij de inlaat.

De krachtbalansvergelijking op de hoofdklepspoel is:

P2.A=P3A+Fa=P3A+K(x0+x)

Namelijk

P2=P3+K(x0+x)/A

waarbij

- A - Het krachtgebied van de hoofdklepspoel;

- P0 - De druk in de bovenste kamer van de hoofdklepspoel, die in wezen constant blijft zodra de regelveer is ingesteld;

- x0 - De voordruk van de hoofdklepveer;

- x - De verhoogde compressie van de veer nadat de hoofdklep omhoog komt;

- K - Stijfheid hoofdklepveer.

Omdat de hoofdklepveer alleen de wrijvingskracht van de beweging van de spoel moet overwinnen, is de veervoorspanning klein en de stijfheid ook. Tijdens het ontwerp is x 0 >>x, dus de bovenstaande vergelijking kan bij benadering worden uitgedrukt als:

P 2 =P 3 +KX 0 /A= constant

De onderstaande figuur toont de structuur en grafische symbolen van een eentraps concentrische reduceerklep. Vergeleken met een eentraps concentrische overdrukklep lijkt de structuur erg op elkaar, maar er zijn duidelijke verschillen in de vorm van de klepspoel en de aansluiting van de oliepoorten.

De verschillen zijn:

- In de oorspronkelijke toestand zijn de olie-inlaat en -uitlaat van het overdrukventiel volledig losgekoppeld, terwijl de olie-inlaat en -uitlaat van het reduceerventiel open zijn;

- De posities van de olie-inlaat en -uitlaat zijn precies tegenovergesteld;

- De overdrukklep gebruikt de inlaatdruk om de beweging van de spoel te regelen, waardoor de inlaatdruk constant blijft, terwijl de reduceerklep de uitlaatdruk gebruikt om de beweging van de spoel te regelen, waardoor de uitlaatdruk constant blijft;

- De interne doorgang van de veerkamer van de drukregelklep leidt naar de olie-uitlaat, terwijl de olie in de veerkamer van de drukregelklep afzonderlijk is aangesloten op de olietank.

Onderstaande figuur toont de structuur van een hogedrukreduceerventiel. Het principe is in principe hetzelfde als dat van een enkeltraps concentrische reduceerklep.

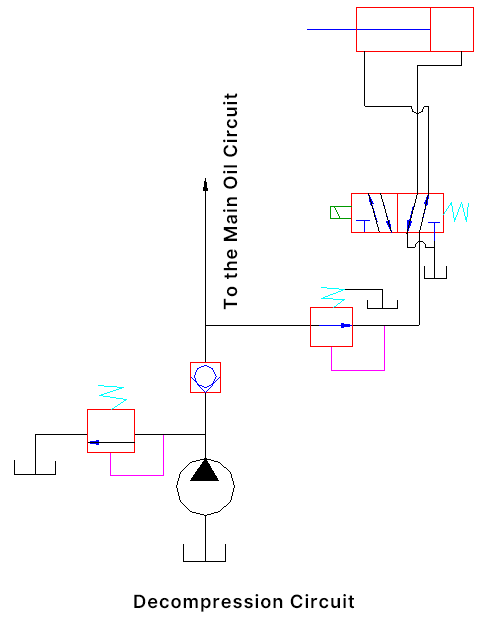

2. Drukverlagingscircuit

Drukreduceercircuits zijn vaak nodig in klemsystemen, regelsystemen en smeersystemen. De afbeelding toont een veelvoorkomend type drukreduceercircuit. De maximale druk van de olie die door de hydraulische pomp wordt afgevoerd, wordt door de overdrukklep aangepast aan de behoeften van het hoofdsysteem.

Wanneer hydraulische cilinder A een druk nodig heeft die lager is dan de toevoerdruk van de pomp, kan een reduceerventiel in serie worden aangesloten in het oliecircuit. De drukreduceerklep kan na reductie een constante druk handhaven, maar deze moet ten minste 0,5 MPa lager zijn dan de druk die door de ontlastklep is ingesteld. Wanneer de snelheid van de aandrijving moet worden aangepast, moet het smoorelement worden geïnstalleerd bij de uitlaat van de drukreduceerklep.

De onderstaande afbeelding toont een tweetraps drukregelcircuit, waarbij de externe besturingspoort van de drukreduceerklep is aangesloten op de externe drukregeling via een tweeweg magneetventiel met twee standen om twee soorten vooraf ingestelde drukken te verkrijgen.

In het geïllustreerde besturingscircuit komt de besturingsolie van de hydraulische besturingspomp 2 in de drukreducerende stuurklep van het type pilot-regelklep 3, waarna door het bedienen van de hendel van de klep de hydraulische stuurklep 4 in het hoofdcircuit kan worden geschakeld, waardoor de hydraulische klep gaat werken.

Hij bestaat uit een stuurventielgroep met twee kleine ventielen die bediend worden door een hendel. Het handvat kan rond een kogelscharnier draaien om bedieningskracht uit te oefenen op elk van de kleine kleppen. Aangezien elke kleine klep een actie in één richting bedient, kan dit type klep de linker en rechter schakelacties tussen de hoofdcircuits van het hoofdcircuit bedienen.

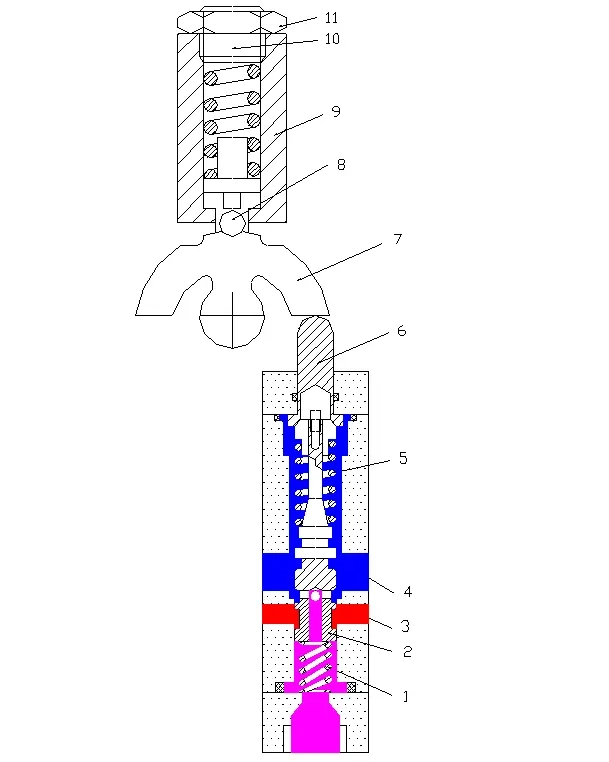

De afbeelding toont de structuur van het reduceerventiel van het type stuurventiel. Wanneer de hendel wordt bediend, bewegen de drukstang 9, de drukregelveer 10 en de klepkern 13 omlaag. Na een bepaalde afstand te hebben afgelegd, is de opening op de klepkern 13 gericht op de P-poort, waardoor de hydraulische olieafgifte van de hydraulische stuurpomp kan worden verlaagd tot P A en stroom dan door de A-poort naar het hydraulische controle eindvlak van de richtingsklep, die de hoofdrichtingsklep duwt om te werken, waardoor snelheidsregeling en omkeringsomwentelingsregeling van de hydraulische motor worden bereikt.

- Terugkeerveer

- Klepspoel

- Aansluiten op oliepoort besturingspomp P

- Aansluiten op tankpoort

- Drukregelveer

- Draaitafel

- Draaibaar

- Bedieningshendel

- Moer

- Instelschroef

III. Volgorde klep

Een sequentieklep is een drukklep die automatisch een bepaald oliecircuit kan aansluiten of afsluiten onder een bepaalde controledruk.

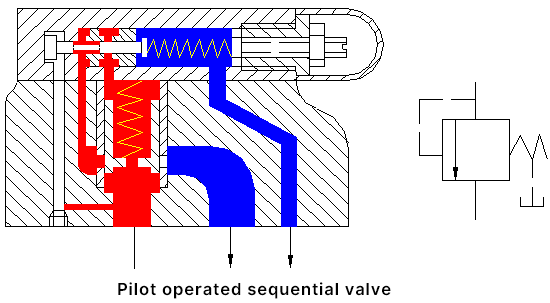

Volgens de verschillende controlemethodes, kan het in twee types worden verdeeld: één is de intern gecontroleerde sequentieklep, die direct de druk bij de klepinlaat gebruikt om het openen en sluiten van de klep te controleren, eenvoudig een sequentieklep genoemd; de andere is de extern gecontroleerde sequentieklep, die door externe druk onafhankelijk van de klepinlaat wordt gecontroleerd, ook een sequentieklep genoemd. Volgens de verschillende structuren kunnen ze worden onderverdeeld in direct werkende en pilootgestuurde sequentiekleppen.

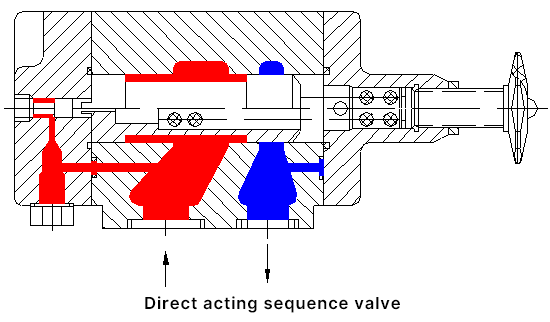

1. Structuur en principe van sequentieklep

Zoals de onderstaande figuur laat zien, zijn de volgende twee figuren respectievelijk voor direct werkende sequentiekleppen en pilootgestuurde sequentiekleppen. Uit de figuur blijkt dat ze erg lijken op ontlastkleppen. Het belangrijkste verschil is dat de uitlaat van de overdrukklep verbonden is met de olietank, terwijl de uitlaat van de sequentieklep verbonden is met andere oliecircuits van het systeem. Daarom moet de olieafvoerpoort afzonderlijk op de olietank worden aangesloten. Bovendien heeft de sequentieklep goede afdichtingsprestaties, zodat de lengte van de oliekeerring tussen de spoel en het klephuis langer is.

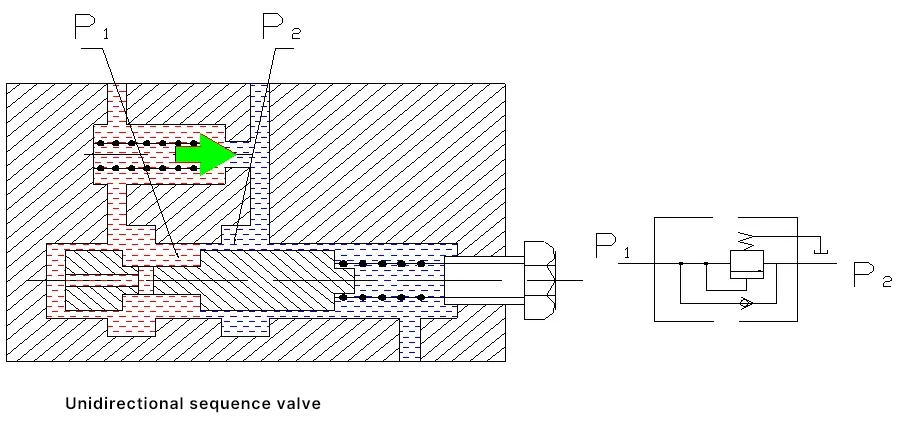

De onderstaande figuur toont het structurele schema en het grafische symbool van de terugslagklep. Deze bestaat uit een sequentieklep en een terugslagklep in parallel.

Wanneer de olie binnenkomt vanuit poort P 1 Wanneer de inlaatdruk de ingestelde waarde van de drukveer overschrijdt, opent de terugslagklep en stroomt de olie uit P 2 . Wanneer de olie binnenkomt vanuit poort P 2 stroomt de olie uit poort P 1 door de terugslagklep.

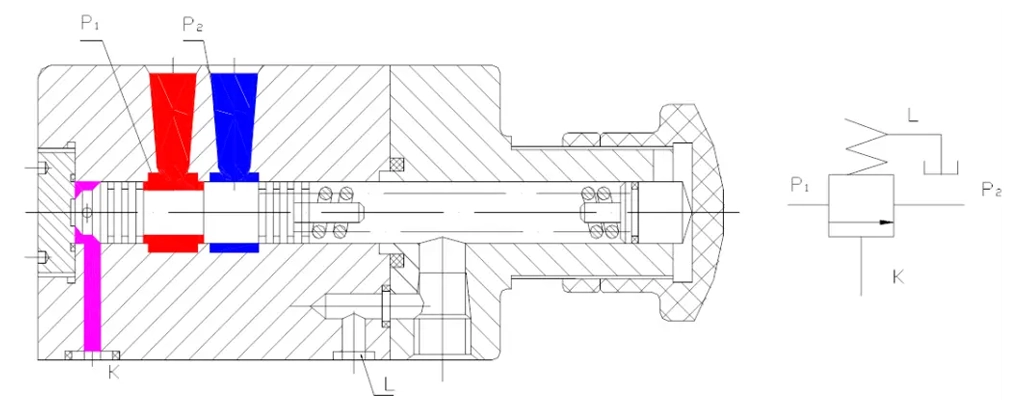

De onderstaande figuur toont de structuur van een hydraulisch gestuurde sequentieklep, die vooral verschilt van de sequentieklep doordat de spoel massief is en de drukolie die binnenkomt vanuit poort P 1 kan niet in de bodem van de schuif terechtkomen. De stuurdrukolie aan de onderkant van de schuif wordt toegevoerd via controlepoort K.

Wanneer de oliedruk de ingestelde druk van de veer overschrijdt, gaat de kleppoort open en wordt poort P 1 en P 2 . Het openen en sluiten van de kleppoort is onafhankelijk van de inlaatdruk van het hoofdoliecircuit van de klep, maar wordt bepaald door het niveau van de stuuroliedruk die via controlepoort K wordt ingevoerd.

2. Toepassing van sequentieklep

(1) Wordt gebruikt om twee of meer actuators in een bepaalde volgorde te laten werken.

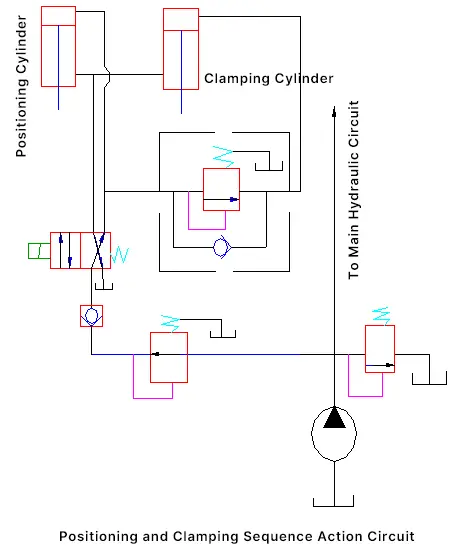

De onderstaande figuur toont een positioneer- en klemcircuit, waarbij eerst positioneren en dan klemmen nodig is. Zoals op de afbeelding te zien is, levert de hydraulische pomp olie via één route aan het hoofdsysteem en via een andere route door de reduceerklep, terugslagklep en richtklep aan de bovenste kamer van de positioneercilinder, waardoor de zuiger naar beneden wordt geduwd voor positionering. Na de positionering stopt de zuiger van de cilinder met bewegen, gaat de volgordeklep open en komt de drukolie in de bovenste kamer van de hydraulische klemcilinder, waardoor de zuiger naar beneden wordt geduwd om vast te klemmen.

(2) Gebruikt als tegendrukventiel

(3) De eenrichtingssequentieklep kan worden gebruikt als balansklep om te voorkomen dat verticale bewegende delen door hun eigen gewicht naar beneden glijden wanneer de pomp niet werkt.

(4) De pilotgestuurde sequentieklep kan worden gebruikt als ontlastklep.

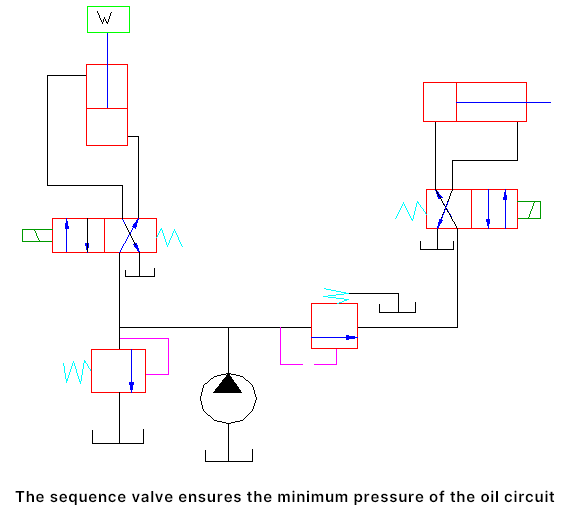

(5) Om de minimale druk in het oliecircuit te garanderen, zoals aangegeven in de figuur, begint de zuiger van hydraulische cilinder I te stijgen en pas wanneer de druk hoger is dan de ingestelde druk van volgklep A, komt hydraulische cilinder II in actie; wanneer hydraulische cilinder II in actie komt, zal de zuiger van hydraulische cilinder I dus niet vallen als gevolg van de lage druk en zijn eigen gewicht.

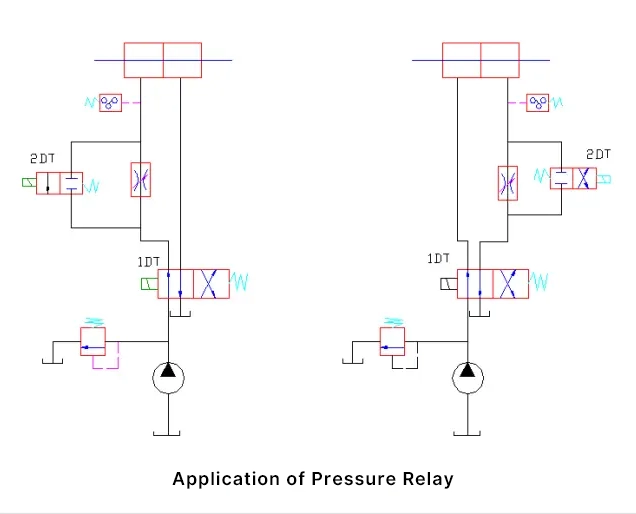

IV. Drukrelais

Een drukrelais is een conversie-apparaat dat druksignalen in het hydraulische systeem omzet in elektrische signalen. De functie is om automatisch verwante circuits aan te sluiten of af te sluiten volgens de veranderingen in de druk van het hydraulische systeem, via de microschakelaar in het drukrelais, om opeenvolgende acties of veiligheidsbescherming, enz. te bereiken.

1. Structuur en werkingsprincipe van het drukrelais

De onderstaande figuur toont de structuur van een membraandrukrelais. Het werkingsprincipe is om de oliepoort K te verbinden met het hydraulische circuit waar het hydraulische signaal nodig is, en dan zorgt de drukolie ervoor dat de plunjer 3 stijgt, waardoor de veerzittingen aan beide zijden de schouder van de buitenste huls raken; tegelijkertijd beweegt de stalen kogel horizontaal waardoor de hefboom rond de as draait, het andere uiteinde van de hefboom drukt het contact van de microschakelaar in, waardoor een elektrisch signaal wordt verzonden.

- Hendel

- Film

- Plunjer

- Stalen kogel

- Lente

- Stalen kogel

- Schroef

- Stalen bol

- Veerzitting

- Lente

- Schroef

- Vulpunt

- Schroef

- Microschakelaar

- Wasmachine

2. Toepassingsvoorbeelden van het drukrelais

Het drukrelais is geïnstalleerd tussen de gasklep en de hydraulische cilinder, zoals te zien is op de linkerfiguur. Het drukrelais is geïnstalleerd in het retourolietraject tussen de hydraulische cilinder en de gasklep (zie afbeelding rechts) en wordt het nuldruksignaal genoemd.

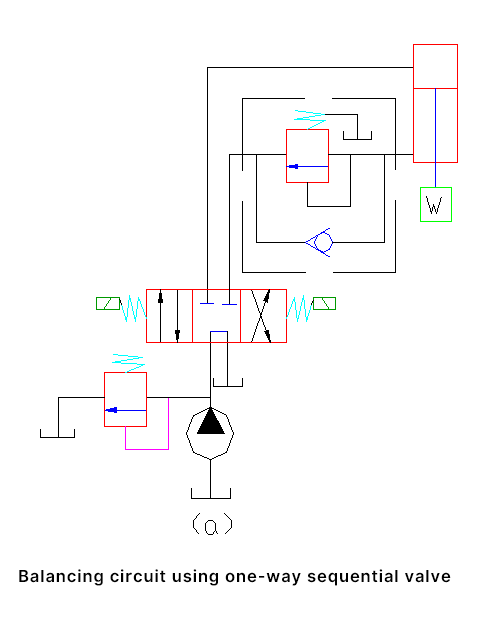

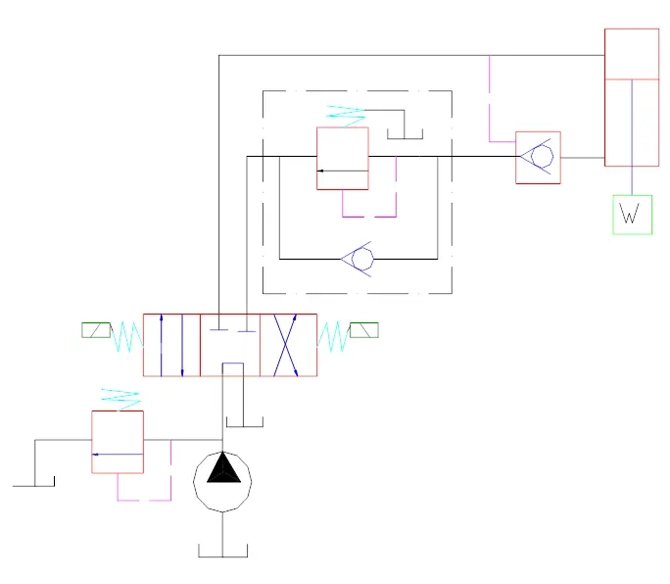

V. Evenwichtscircuit

Om te voorkomen dat de verticale hydraulische cilinder en de aangesloten onderdelen door hun eigen gewicht naar beneden glijden, wordt vaak een balanscircuit gebruikt.

1. Balanscircuit met terugslagklep

De onderstaande figuur toont een balanscircuit dat bestaat uit terugslagkleppen. De ingestelde druk van de terugslagklep moet worden aangepast om het gewicht van de bewegende delen in evenwicht te houden.

Theoretische stress

P=W/A

waarbij

- P - De ingestelde druk van de sequentieklep;

- W - Het totale gewicht van de bewegende onderdelen;

- A - Het effectieve oppervlak van de retouroliekamer van de hydraulische cilinder.

Door de aanwezigheid van de sequentieklep zullen de bewegende delen niet door hun eigen gewicht naar beneden glijden. De zuiger beweegt alleen omlaag als de magneetklep 1DT wordt bekrachtigd, waardoor de hydraulische druk in de onderste cilinderkamer hoger wordt dan de ingestelde druk van de sequentieklep.

Zoals de onderstaande afbeelding laat zien, voegen we een hydraulisch gestuurde terugslagklep toe tussen de terugslagklep en de hydraulische cilinder. Omdat de hydraulisch gestuurde terugslagklep goed afdicht wanneer deze gesloten is, kan deze voorkomen dat de bewegende delen langzaam naar beneden glijden als gevolg van lekkage van de volgordeklep wanneer de magneetklep met drie standen en vier richtingen de actuator stopt.

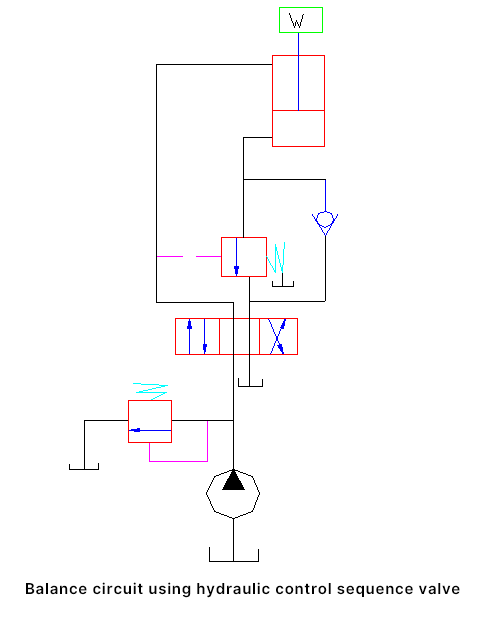

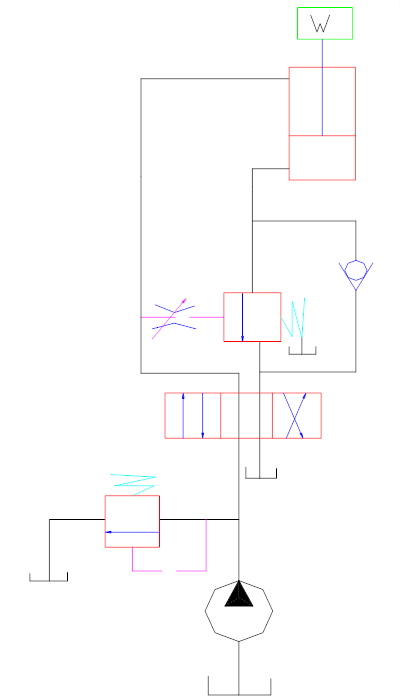

2. Balanscircuit met hydraulisch gestuurde volgordeklep

De onderstaande figuur toont een hefbalanscircuit met een hydraulische volgklep. Dit circuit is geschikt voor situaties waarbij het balansgewicht verandert. Wanneer de richtingsklep in de juiste stand wordt gezet, tilt de hydraulische cilinder het gewicht op.

Wanneer de richtingsklep in de linker stand wordt gezet, beweegt de zuiger omlaag om het gewicht te laten zakken. Als de richtingsklep in de middelste stand wordt gezet, stopt de zuigerbeweging. Het kenmerk van dit circuit is dat het openen en sluiten van de hydraulische sequentieklep afhankelijk is van de oliedruk op de controlepoort, ongeacht de grootte van de belasting.

Het balanscircuit in bovenstaande figuur is echter niet perfect. Wanneer de drukolie de hydraulische volgordeklep opent en de zuiger naar beneden begint te bewegen, zal de druk in de bovenste kamer van de hydraulische cilinder snel afnemen, waardoor de hydraulische volgordeklep kan sluiten en de zuiger stopt met bewegen.

Vervolgens, als de druk toeneemt, gaat de hydraulische volgordeklep weer open en begint de zuiger te bewegen. De zuiger blijft dus dalen, waardoor het zogenaamde "knikkende" fenomeen ontstaat. Om dit probleem op te lossen, kan een smoorklep in het oliecircuit worden geïnstalleerd om het openen en sluiten van de hydraulische sequentieklep te vertragen. De onderstaande figuur laat dit zien.

VI. Ontlaadcircuit

In de werkcyclus van bouwmachines zal, om een grote hoeveelheid kracht te behouden, vermogensverlies en olieverwarming optreden. Om dit verlies te beperken, moet de pomp in onbelaste toestand werken, wat ontladen wordt genoemd.

In werkelijke systemen zijn er twee methoden om te ontladen: de ene is om de uitgang van de pomp terug te leiden naar de tank, waarbij de pomp op nuldruk werkt, flow unloading genoemd; de andere is om de flow van de pomp op nul te houden met behoud van de oorspronkelijke druk, ook wel flow unloading genoemd. Hieronder worden verschillende typische ontlaadcircuits geïntroduceerd.

1. Ontlaadcircuit waarbij de actuator geen druk hoeft te handhaven

(1) Ontlaadcircuit met een richtklep met drie standen

Wanneer een richtingsklep met drie standen en een middenstandfunctie van "H", "K" of "M" in de middenstand staat, gaat de olie-uitvoer van de pomp rechtstreeks terug naar de tank. De onderstaande figuur laat dit zien. Deze methode is relatief eenvoudig, maar niet geschikt voor systemen waarbij één pomp twee of meer actuators aandrijft.

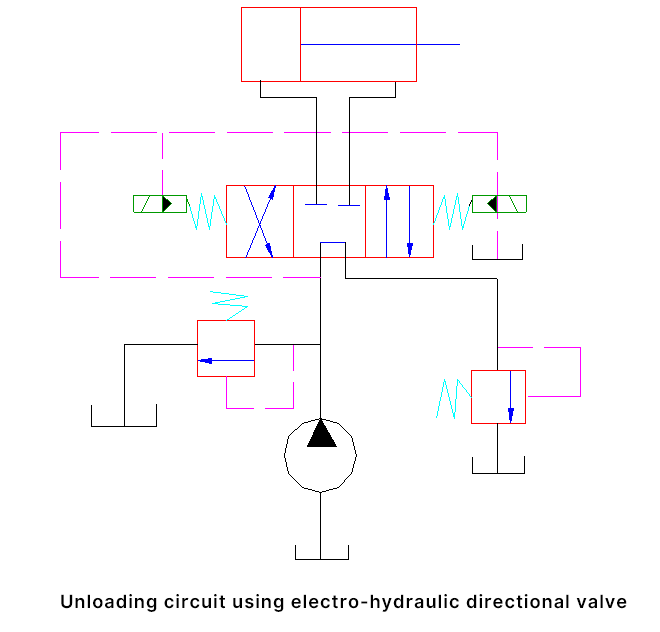

Als het debiet groot is, kan een elektrohydraulische richtklep worden gebruikt, zoals weergegeven in de onderstaande afbeelding. De elektrohydraulische richtingsklep die in de afbeelding wordt gebruikt, maakt gebruik van interne regeling en interne olieretour. Om de oliedruk te regelen wordt een tegendrukventiel met een insteldruk van 0,3 tot 0,5 MPa toegevoegd aan het olieretourcircuit. Hierdoor kan de ontladingsdruk overeenkomstig worden verhoogd.

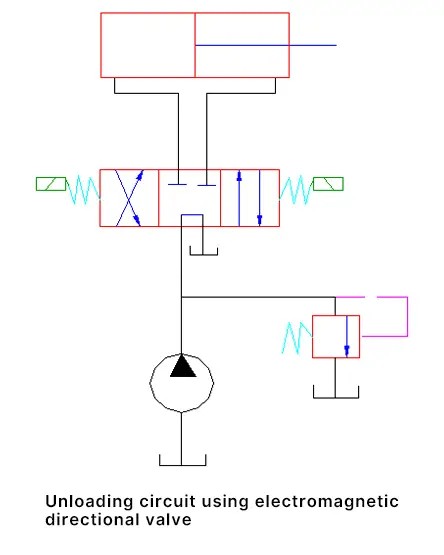

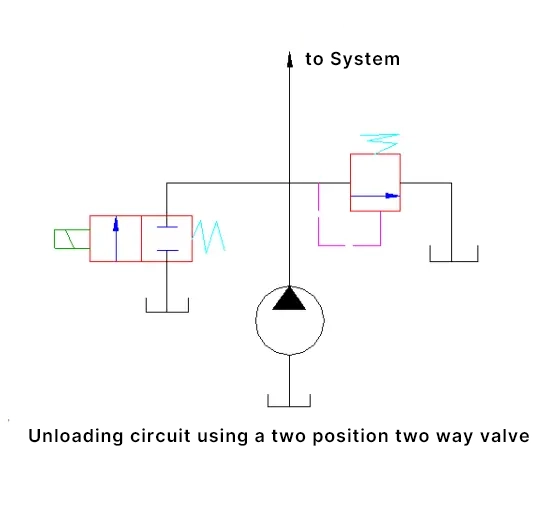

(2) Circuit voor lossen met een tweewegklep met twee standen

Zoals te zien is in de onderstaande figuur, wordt een magneetventiel met twee standen specifiek toegevoegd om de pomp te ontlasten. De stroomsnelheid van de magneetklep met twee standen moet overeenkomen met de stroomsnelheid van de pomp.

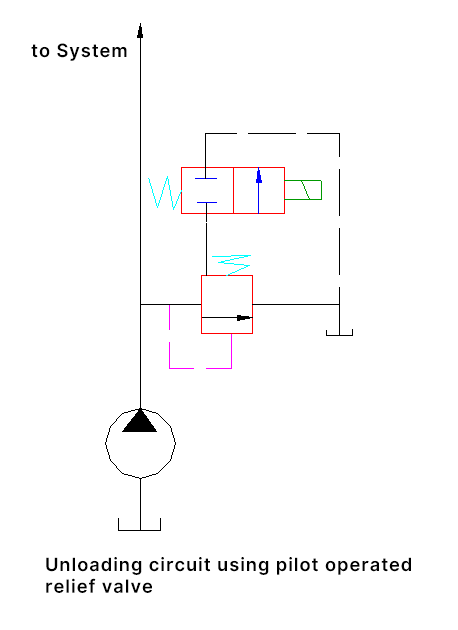

(3) Ontlaadcircuit met een door een piloot bediende overdrukklep

Zoals de onderstaande afbeelding laat zien, kan de afstandsbedieningspoort van de pilotgestuurde afblaasklep worden aangesloten op de tank via een magneetafsluiter met twee standen en twee richtingen. Op dat moment wordt de hoofdklep van de ontlastklep volledig geopend en alle olie die door de pomp wordt afgevoerd, keert terug naar de tank, waardoor de hydraulische pomp wordt ontlast.

In dit circuit laat de tweewegklep met twee standen slechts een kleine hoeveelheid stroom door, zodat een kleine stroomspecificatie kan worden gebruikt. In producten kunnen een elektromagnetische richtklep met een kleine specificatie en een pilootgestuurde ontlastklep samen worden gecombineerd, deze combinatieklep wordt een elektromagnetische ontlastklep genoemd.

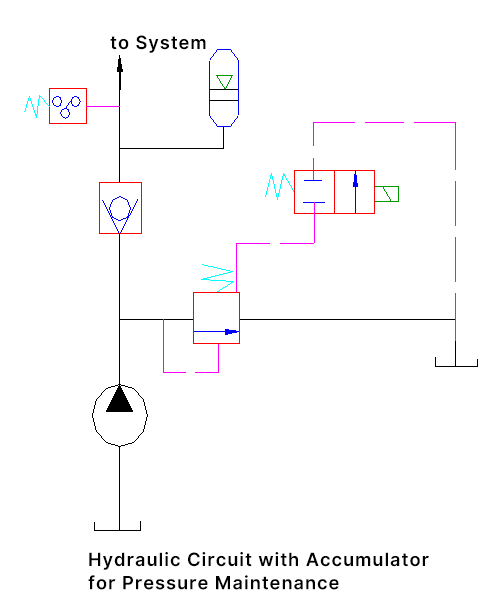

2. Ontlaadcircuit dat de druk voor de actuator moet handhaven

(1) Drukbehoud met behulp van een accumulator

Zoals de onderstaande figuur laat zien, levert de hydraulische pomp olie aan zowel het systeem als de accumulator. Wanneer de druk de ingestelde druk van het drukrelais bereikt, stuurt het drukrelais een signaal, waardoor de elektromagneet van de twee-weg magneet-richtingsklep wordt geactiveerd, de hydraulische pomp wordt ontlast en de accumulator de systeemdruk handhaaft. De onderhoudstijd hangt af van de lekkage van het systeem, de capaciteit van de accumulator en het retourinterval van het drukrelais enz.

(2) Loscircuit dat de druk handhaaft met behulp van een variabele pomp met drukbegrenzing

Zoals te zien is in de onderstaande figuur. Wanneer de zuiger naar het einde beweegt en stopt met bewegen, stijgt de pompdruk tot de maximale waarde. Op dat moment wordt de olietoevoer van de pomp verminderd om alleen zijn eigen lekkage en de lekkage van de klep te compenseren, de olietoevoer van de pomp is klein, terwijl de actuator nog steeds op een bepaalde druk wordt gehouden door de pomp, en het vermogen dat de pomp verbruikt is zeer klein.

In principe presteert dit type ontladingsmethode ideaal, maar de pomp zelf moet een hoger rendement hebben, anders verbruikt de pomp zelfs in onbelaste toestand nog behoorlijk veel stroom.