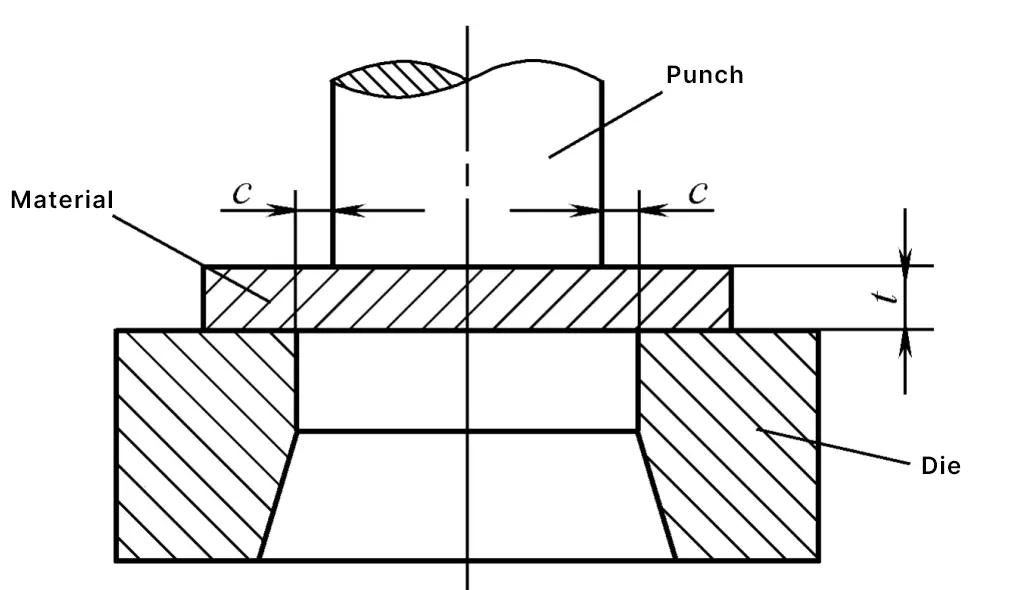

De klaring in ponsen verwijst naar de afstand tussen het gat van de pons en de matrijsranden, aangeduid met het symbool c (zie figuur 1). Gezien de precieze betekenis en praktische functie van de speling, en om tegemoet te komen aan de vereisten van methodes voor het maken van mallen en methodes voor het meten van de speling, is het raadzaam om een enkelzijdige speling te gebruiken.

Speling is een uiterst belangrijke parameter in ponsprocessen en matrijsontwerp. Om correct te kunnen beoordelen of de speling redelijk is, moet eerst de invloed van de speling op de kwaliteit van de geponste onderdelen (inclusief de kwaliteit van de dwarsdoorsnede, de maatnauwkeurigheid en het buigen), de levensduur van de matrijs en het energieverbruik worden bestudeerd en moet zowel kwalitatief als kwantitatief een volledig inzicht worden verkregen.

De ponsspeling heeft niet alleen een grote invloed op de kwaliteit van de geponste onderdelen, maar ook op de levensduur van de matrijs, ponskracht, strippenkracht en uitwerpkracht. Daarom is de speling een cruciale parameter bij het ontwerp van ponsmatrijzen.

I. Invloed van vrije ruimte op de kwaliteit van gestanste onderdelen

De kwaliteit van geponste onderdelen is de belangrijkste basis voor het evalueren van een redelijke speling. Na het bestuderen van de invloed van de speling op de kwaliteit van geponste onderdelen, kan een geschikte speling worden geselecteerd op basis van de technische vereisten van de onderdelen.

De kwaliteit van geponste onderdelen omvat drie aspecten: de kwaliteit van de dwarsdoorsnede, de maatnauwkeurigheid en het buigen.

1. Transversale kwaliteit

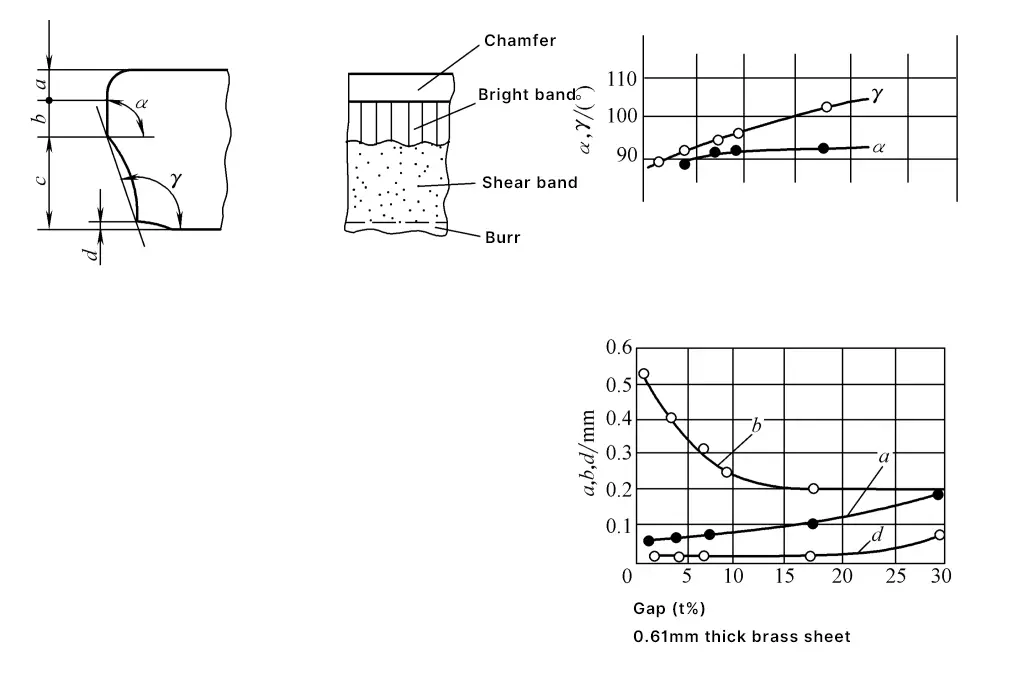

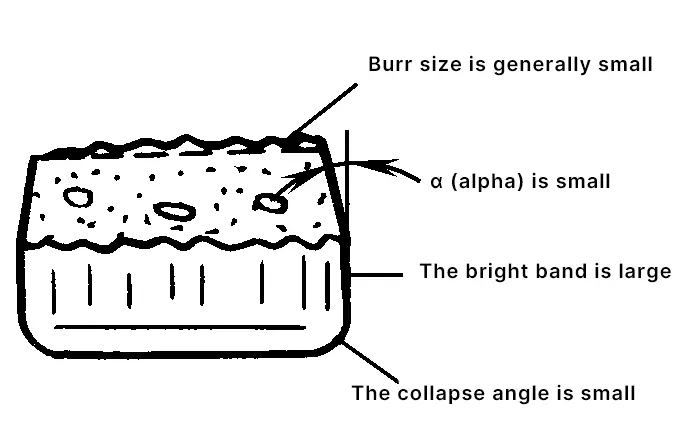

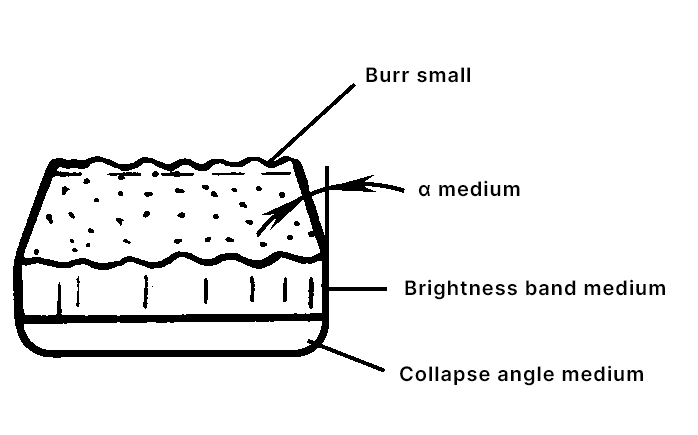

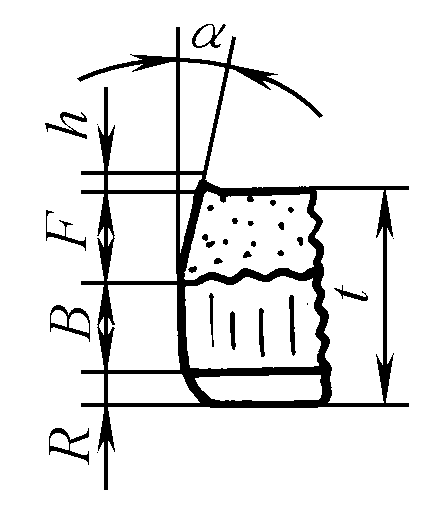

De invloed van de speling op de dwarsdoorsnede kwaliteit van ponsen wordt getoond in figuur 2. Zoals getoond in de figuur, als de speling toeneemt, neemt de heldere band geleidelijk af en nemen de instortingshoek en de bramen toe. Voordat de speling 20%t bereikt, is de hoogte van de bramen klein en verandert weinig, dit gebied is de stabiele braamzone. Bij kleinere ontruimingen, beïnvloeden de lichte veranderingen in ontruiming beduidend de heldere band, maar wanneer de ontruiming een bepaalde waarde (14%t~24%t) bereikt, is de invloed op de heldere band kleiner.

- a-Collaps hoek

- b-Bright band

- c-breukzone

- d-Burr

- α-Hoek van de heldere band

- γ-Hoek van de breukzone

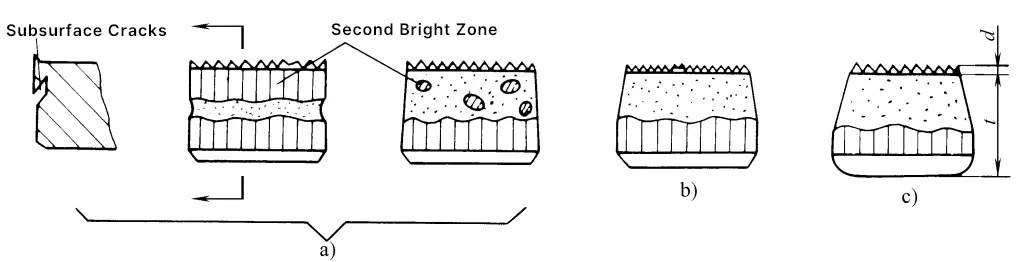

Naarmate de spleet groter wordt, neemt ook de helling van het breukvlak toe. Als de spleet goed is, komen de bovenste en onderste scheuren samen en overlappen ze elkaar in een lijn, op dat moment is het breukvlak netjes en schoon, de heldere band beslaat ongeveer 1/3 van de plaatdikte en de instortingshoek, bramen en helling zijn ook klein (zie afbeelding 3), wat kan voldoen aan de eisen van algemene ponsonderdelen.

a) Gap te klein

b) Gematigde kloof

c) Te grote opening

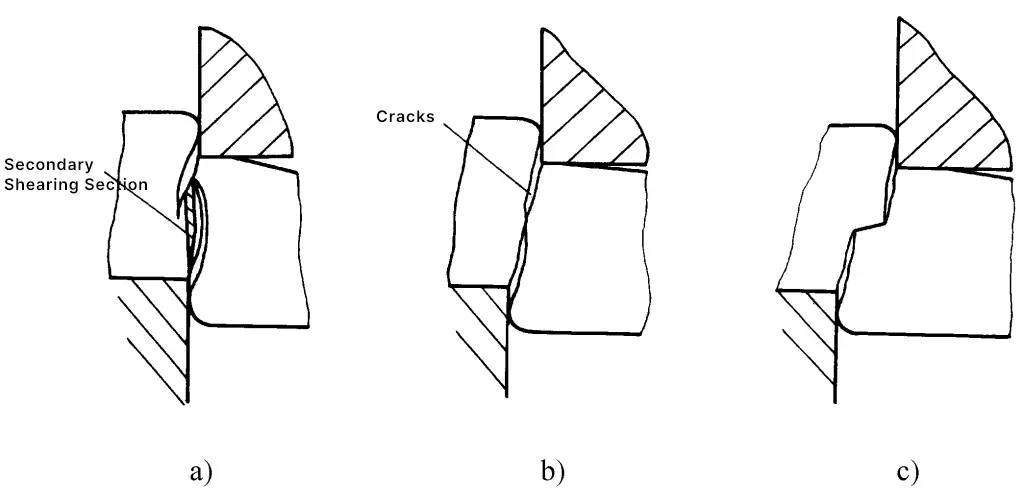

Of de spleet nu te groot of te klein is, de scheuren kunnen niet goed uitgelijnd worden (zie Figuur 4). Bij een te kleine spleet worden de scheuren aan de rand van de convexe matrijs naar buiten toe verkeerd uitgelijnd (zie figuur 4a) en wordt het materiaal tussen de bovenste en onderste scheur een tweede keer afgeschoven, waardoor een tweede heldere band en tussenlaag op het afschuifvlak worden gevormd (zie figuur 3a).

a) Gap te klein

b) Gematigde kloof

c) Te grote opening

Als de spleet te groot is, worden de scheuren aan de rand van de convexe matrijs verkeerd uitgelijnd naar binnen (zie afbeelding 4c), ondergaat het materiaal aanzienlijke uitrekking, is de heldere band klein en nemen de instortingshoek en helling van de bramen toe, wat soms resulteert in inkepingen (zie afbeelding 3c).

Als de spleet te klein is, resulteert dit in geëxtrudeerde bramen; als de spleet te groot is, resulteert dit in langwerpige bramen. Als de randen van de convexe en concave matrijzen stomp worden, ontstaan bramen met een vergrote basis, zoals te zien is in figuur 5. Deze bramen zijn moeilijk te verwijderen en moeten onmiddellijk worden geslepen.

Als de spleet goed is en het mes scherp, zijn de bramen klein, maar het is onmogelijk om bramen volledig te vermijden, of het nu gaat om gewoon ponsen of precisieponsen (behalve dubbelzijdig ponsen, d.w.z. braamvrij snijden). Over het algemeen hebben gestanste onderdelen bramen in verschillende gradaties, maar als de hoogte van de bramen een bepaalde grens overschrijdt, zal dit de kwaliteit en prestaties van het product beïnvloeden.

Daarom moet bij de feitelijke productie de toelaatbare hoogte van de bramen (zie JB/T4129-1999 Stempeldelen De braamhoogte) moet worden gespecificeerd als een van de indicatoren voor kwaliteitsinspectie van onderdelen. Daarnaast is het voor het stansen van onderdelen met strenge kwaliteitseisen noodzakelijk om effectieve ontbraammethoden te gebruiken.

2. Nauwkeurigheid van de afmetingen

De maatnauwkeurigheid van geponste onderdelen verwijst naar het verschil tussen de werkelijke maat van de geponste onderdelen en de basismaat; hoe kleiner het verschil, hoe hoger de nauwkeurigheid. Dit verschil omvat twee afwijkingsaspecten: de ene is de afwijking van de geponste onderdelen ten opzichte van de mannelijke of vrouwelijke matrijsafmeting en de andere is de fabricageafwijking van de matrijs zelf.

Uitgaande van een zekere precisie bij de matrijsfabricage, is de afwijking tussen de geponste onderdelen en de afmetingen van de mannelijke en vrouwelijke matrijs te wijten aan het materiaal dat uit de vrouwelijke matrijs wordt geduwd (blanking onderdelen) of uit de mannelijke matrijs wordt gelost (ponsonderdelen), veroorzaakt door elastisch herstel tijdens het ponsproces als gevolg van compressievervorming, vezelrek en doming. Bovendien zijn de elastische vervorming en slijtage van de mannelijke en vrouwelijke matrijzen onder invloed van ponskracht veroorzaken ook veranderingen in de afmetingen van de geponste onderdelen.

Bij het meten van de afwijking tussen de afmetingen van geponste onderdelen en mannelijke en vrouwelijke matrijzen, is de referentie voor blanking onderdelen de vrouwelijke matrijs en voor ponsonderdelen de mannelijke matrijs.

- Blanking: ΔD = buitendiameter van geponst onderdeel - diameter van het gat van de vrouwelijke matrijs

- Ponsen: ΔD = ponsdiameter - buitendiameter van mannelijke matrijs

In het ideale geval komt de buitendiameter van het werkstuk tijdens het stansen overeen met de diameter van het gat van de vrouwelijke matrijs en tijdens het ponsen komt de ponsdiameter overeen met de buitendiameter van de mannelijke matrijs (d.w.z. ΔD moet nul zijn), waardoor de hoogste maatnauwkeurigheid wordt bereikt.

Om bovengenoemde redenen zijn afwijkingen echter onvermijdelijk. Factoren die de afwijkingswaarde beïnvloeden zijn onder andere: ponsspleet; materiaaleigenschappen, dikte en walsrichting; en de vorm en grootte van het werkstuk, waarbij de spleet de belangrijkste beïnvloedende factor is.

Onder verschillende spleetcondities zijn er positieve en negatieve afwijkingen. Over het algemeen maakt het resultaat van terugslag de gatdiameter van het geponste deel kleiner (ΔD is een negatieve waarde) en de buitendiameter van het blanking deel groter (ΔD is een positieve waarde); wanneer de spleet groot is, maakt het resultaat van terugslag de gatdiameter van het geponste deel groter (ΔD is een positieve waarde) en de buitendiameter van het blanking deel kleiner.

(ΔD is een negatieve waarde).

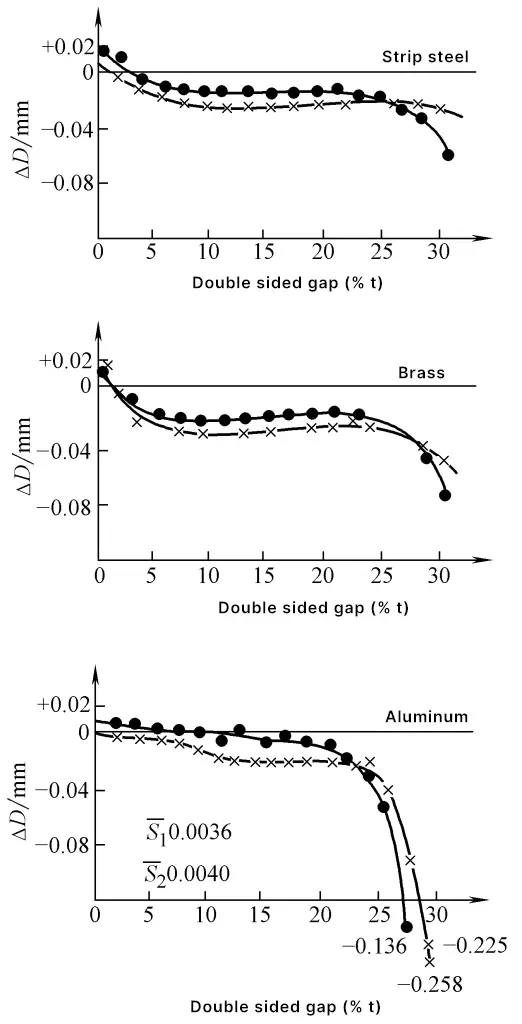

Figuur 6 toont de invloed van de spleet op de maatafwijking van de blanking. Als de spleet binnen 5% van de plaatdikte ligt, neemt de buitendiameter van de blanking-delen af naarmate de spleet toeneemt. Van 5% tot 25% van de plaatdikte verandert de grootte van het werkstuk niet met de toename van de spleet. Wanneer de spleet groter is dan 25% van de plaatdikte, neemt de grootte van het werkstuk weer af. Wanneer de spleet echter minder dan 2% van de plaatdikte is, is de buitendiametergrootte van het werkstuk in feite groter dan de grootte van het matrijsgat.

- S 1 , S 2 - Gemiddelde waarde van groottevlakheid

- ----- Rolrichting (S 1 )

- -×-×- Loodrecht op de walsrichting (S 2 )

- ΔD = buitendiameter van het geponste onderdeel - diameter van het ponsgat

Figuur 7 toont de invloed van de spleet op de grootteafwijking van de geponste gaten. Wanneer de spleet kleiner is dan 5% van de plaatdikte, is de grootte van het gat kleiner dan de buitendiameter van de pons. Als de spleet groter wordt, neemt de grootte van het gat toe. Wanneer de spleet ongeveer 15% van de plaatdikte is, is de grootte van het gat het grootst en wanneer de spleet toeneemt, neemt de grootte van het gat omgekeerd af.

S 1 , S 2 - Gemiddelde vlakheid van grootte

----- Rolrichting (S 1 )

-×-×- Loodrecht op de walsrichting (S 2 )

ΔD = ponsdiameter - ponsbuitendiameter

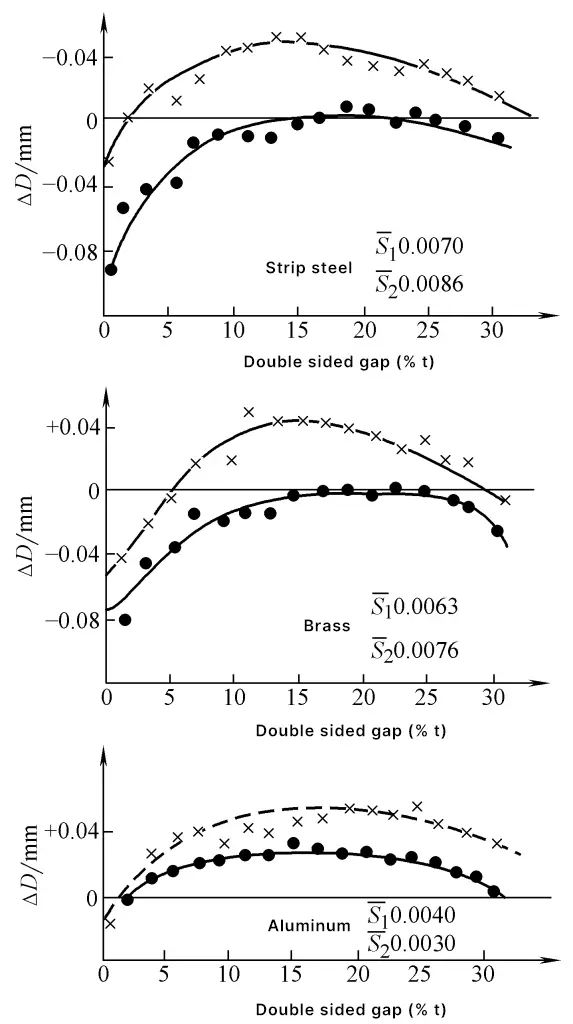

Bovendien zullen bij het ponsen van ronde profielen, door de excentriciteit van de pons en de matrijs, de doorbuiging van de pers, de rolrichting van de plaat, de breedte van de ponsoverlapping en de aanwezigheid van een kleminrichting, de geponste onderdelen een zekere mate van ovaalheid hebben. Figuur 8 toont de impact van de spleet op de ovaalheid van de geponste onderdelen, met een significante toename in ovaalheid wanneer de spleet te groot is.

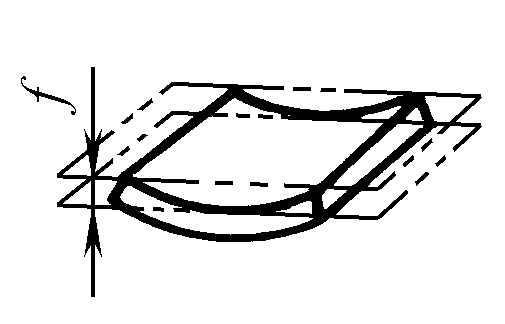

3. Mate van buiging

Tijdens het ponsproces buigt het materiaal onder de pons door het buigmoment. Als de vervorming het bereik van plastisch buigen bereikt, zal het werkstuk enige resterende buigvervorming behouden, zelfs na terugvering.

Het verband tussen de mate van buiging en de spleet wordt getoond in figuur 9. Meestal geldt: hoe groter de spleet, hoe meer uitgesproken de buiging, maar soms, bij een kleine spleet, omdat het geponste deel groter is dan het gat in de matrijs, kan het geponste deel ook een knijpend effect uitoefenen op de zijkant van de matrijs, wat resulteert in een grotere buiging. De mate van buiging is ook gerelateerd aan de materiaaleigenschappen en dikte (zie figuren 9 en 10).

1-t=0,5mm (D d /t =40)

2-t=1,0mm (D d /t =20)

3-t=1,6mm (D d /t =12.5)

Om het doorbuigen te verminderen, kan een omgekeerde drukplaat onder de pons toegevoegd worden. Als een hoge vlakheid van de gestanste onderdelen vereist is, moet een extra nivelleringsproces worden toegevoegd.

II. De invloed van speling op de levensduur van matrijzen

De levensduur van de matrijs wordt berekend aan de hand van het aantal gekwalificeerde onderdelen dat geproduceerd wordt, de ene is de levensduur tussen twee slijpbeurten en de andere is de totale levensduur na volledige slijtage.

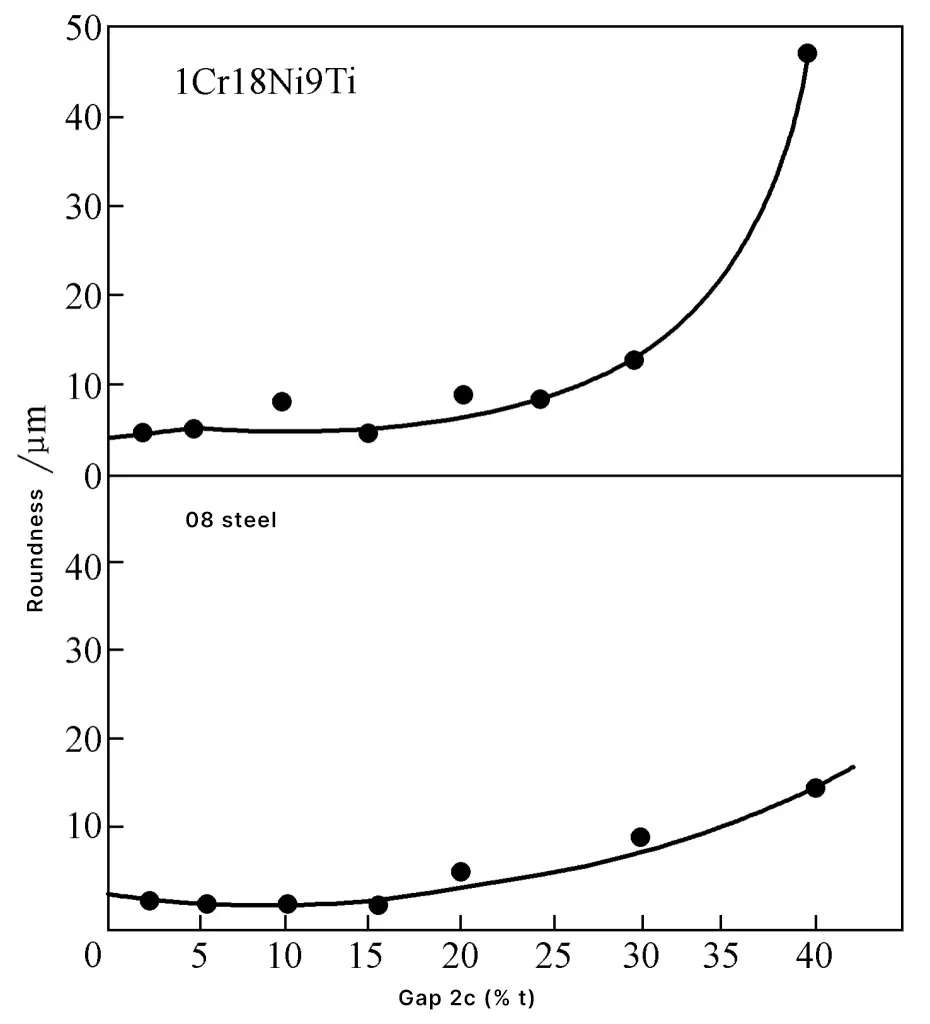

Het slijtageproces van de stansmatrijs kan worden onderverdeeld in drie stadia (zie Figuur 11): eerste slijtage, middenslijtage en late slijtage.

Initiële slijtage, waarbij de slijtage zich voornamelijk concentreert op de snijkant, als gevolg van overmatige drukconcentratie hier, is de scherpe snijkant gevoelig voor rollen of afschilferen, en slijtage is snel.

Middenslijtage, ook bekend als stabiele slijtage, de snijkant is licht afgerond, drukconcentratie wordt verlicht, het invoeren van normale wrijvingsslijtage, slijtage is langzaam. Hoe langer de periode van slijtage in het midden, hoe langer de levensduur van de matrijs.

Late slijtage, ook bekend als overmatige slijtage, wrijvingsslijtage bereikt de vermoeidheidsgrens, het ingaan van een fase van snelle slijtagetoename, slijtage is snel, op dit moment moet slijpen worden uitgevoerd.

Volgens de slijtagedelen van de stempel en matrijs, kan het verdeeld worden in: slijtage van het eindvlak en slijtage van het zijvlak. Figuur 12 toont de veranderingen in de vorm van de snijkant na verschillende aantallen snijbewerkingen.

De belangrijkste factoren die de levensduur van de matrijs beïnvloeden zijn: chemische samenstelling van het matrijsmateriaal, hardheid en oppervlakteversterkende behandeling, oppervlakteruwheid van het precisiebewerkte deel van het matrijswerkdeel, matrijsafstand, rationaliteit van de matrijsstructuur, beperkingsmethode van het verwerkte materiaal en de geleidingsmethode van de bovenste en onderste matrijzen, chemische samenstelling van het verwerkte materiaal, mechanische eigenschappen en hardheidstoestand, oppervlaktebehandeling van het materiaal (isolerende coating van anorganische, semi-organische, organische stoffen, enz.), smering en koeling, de rand en radius van de contour van de gestempelde onderdelen, precisie en stijfheid van de pers, en stempelsnelheid, enz.

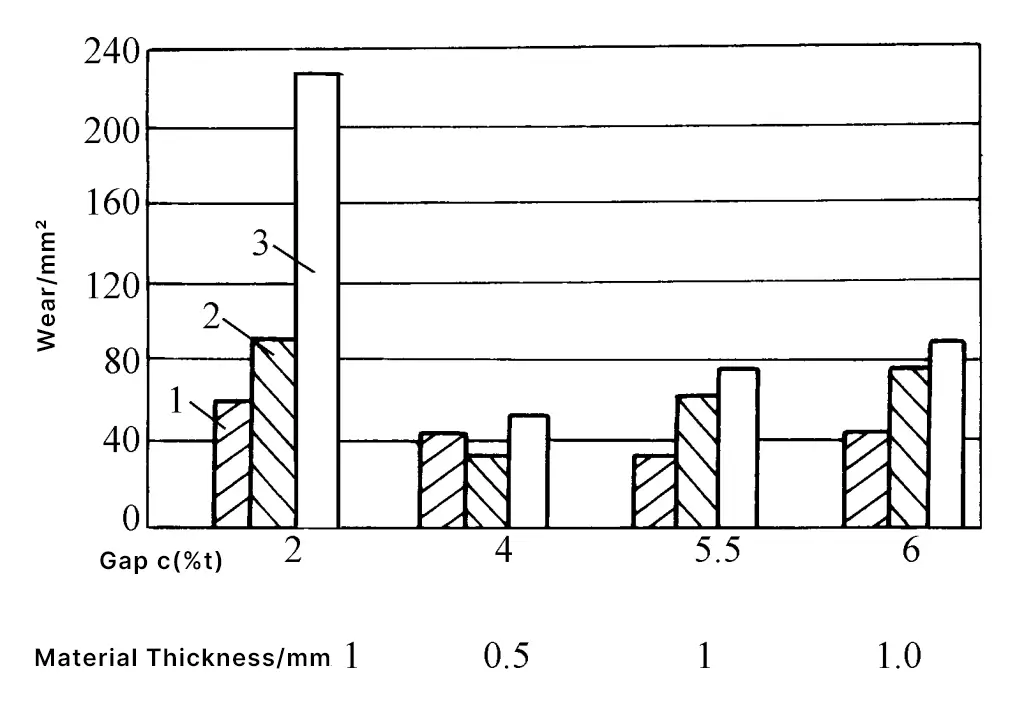

Van de factoren die de levensduur van de stempelmatrijs beïnvloeden, is de speling een van de belangrijkste. Figuur 13 toont het effect van de speling op de slijtage van de stempelplaat na 100.000 stempelbewerkingen.

- Scheren omstandigheden: Geen drukplaat

- Materiaal matrijs: Mn-staal

- Dovende hardheid: 59HRC

- Vorm van de mal: ϕ8 ronde bolle mal

- Materiaal dat wordt verwerkt: Zachte staalplaat

- Materiaaldikte: 1 mm

- 1-Stoot gezichtsslijtage

- 2-Die gezichtsslijtage

- 3-Punch zijslijtage

De situatie geeft aan dat bij een kleine speling de afschuifvoorwaarden ruw zijn, de compressie-extrusie streng is, de wrijving dramatisch toeneemt en de slijtage toeneemt, vooral de zijslijtage is duidelijker. Bovendien kan bij kleine spelingen het zwellen van de matrijs, het breken van de pons (kleine ponsen) en abnormale schade zoals wederzijds bijten tussen pons en matrijs voorkomen. Bovendien kan een te kleine speling verhoogde wrijving en hogere temperaturen veroorzaken.

Als de compressie-extrusiespanning hoog is, kan er gemakkelijk adhesie ontstaan tussen de mal en het materiaal, wat veel problemen oplevert bij de productie.

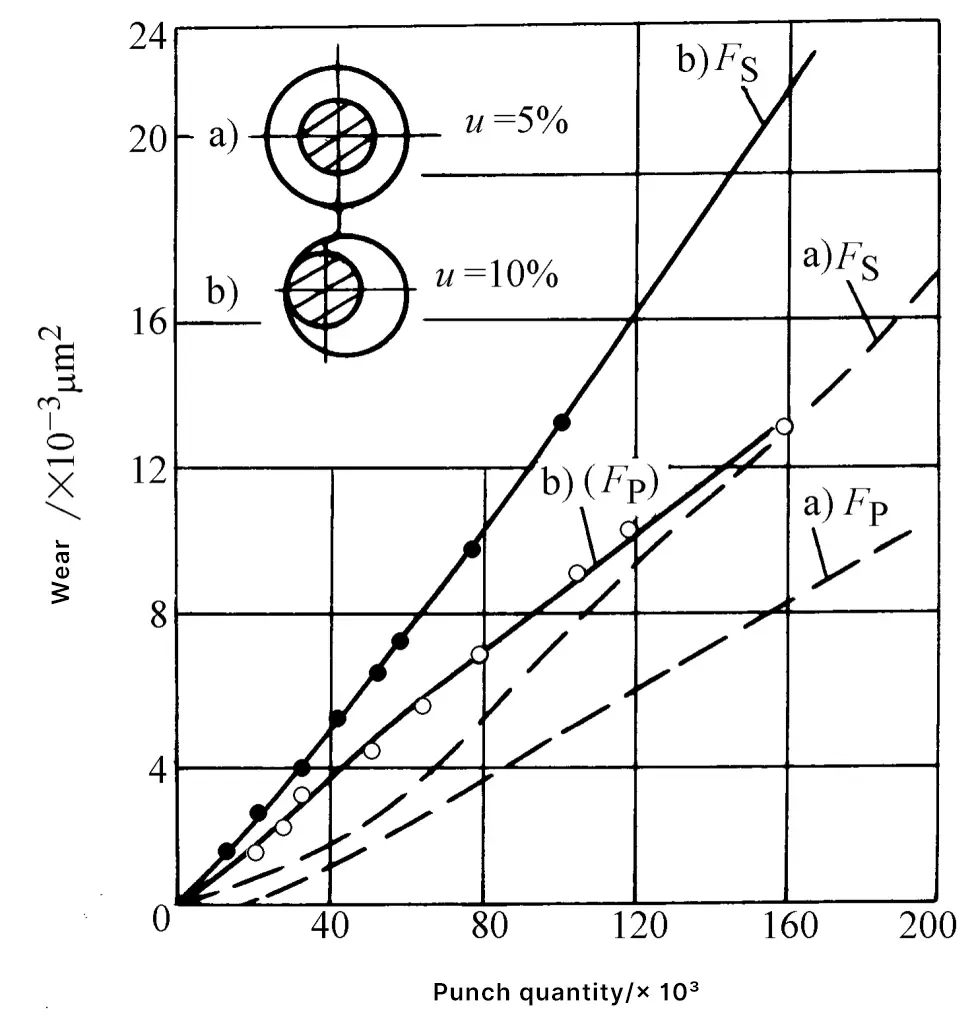

Bovendien is een ongelijkmatige speling ook nadelig voor de levensduur van de matrijs; in vergelijking met een uniforme speling neemt de slijtage aanzienlijk toe (zie afbeelding 14).

- Vorm: Rond

- Gietvorm 210Cr12

- (w(C)=2.1%, w(Cr)=12%)

- Materiaal dat wordt verwerkt: Elektrostaalplaat 0,5mm dik

- F S : Punch slijtage

- F P : Slijtage matrijzen

De massaproductiepraktijk toont aan dat het gebruik van een grote speling het leven van de matrijs aanzienlijk kan verbeteren, over het algemeen 2~3 keer langer dan met een kleine speling, en in sommige gevallen tot 6~7 keer, met zeer significante economische voordelen. Een te grote speling vermindert echter niet alleen de kwaliteit van de doorsnede van het werkstuk, verhoogt de bramen en het buigen, maar maakt ook de slijtage van de kopse kanten van de stempel en de matrijs tot de belangrijkste tegenstrijdigheid.

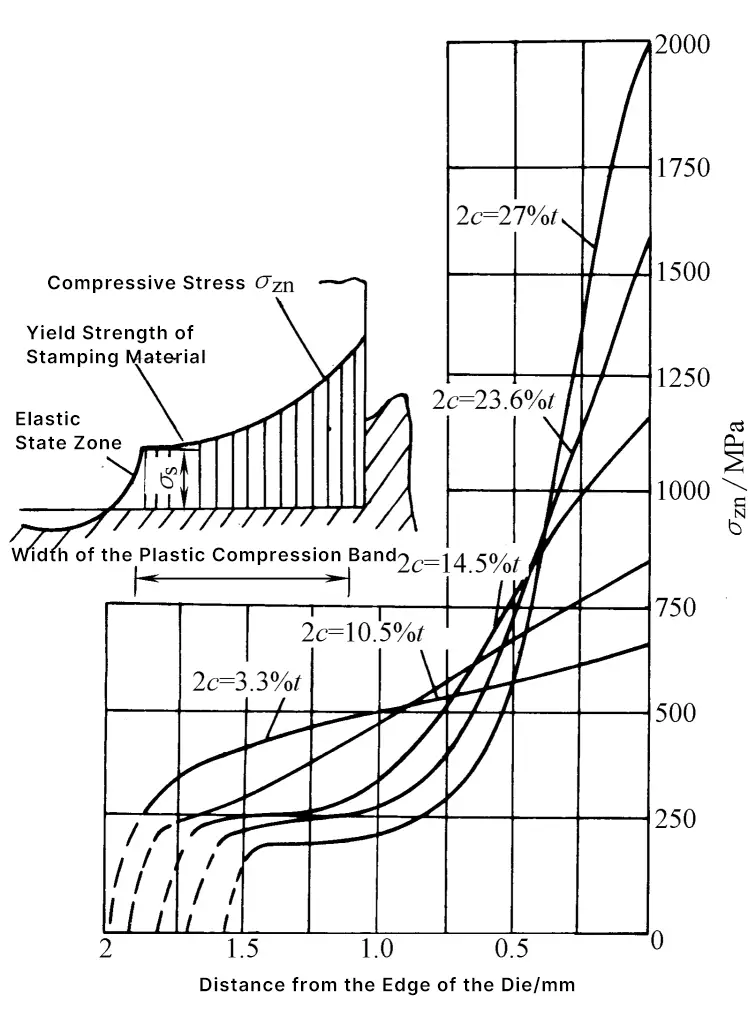

Sovjetgeleerden berekenden de verdeling van de drukspanning aan de rand van de eindvlakken van de stempel en de matrijs op basis van de drukvervorming van de kunststof persband van de geponste onderdelen (zie Figuur 15) en wezen erop dat bij een kleine speling de wrijving aan de zijkanten van de stempel en de matrijs groot is en dat de slijtage aan de zijkanten ernstig is tijdens veelvuldig ponsen, ontladen en duwen.

Maar een te grote speling verhoogt de geconcentreerde spanning aan de randen van de stempel en de eindvlakken van de matrijs, waardoor de drukspanning sterk toeneemt en er vooral een grote piek aan de rand van het blad ontstaat, waardoor de rand van het blad snel meegeeft en vervormt en zijn scherpte verliest. Daarom neemt ook de ponskracht toe, waardoor de rand van het blad sneller slijt en stomp wordt, wat de levensduur van de matrijs verkort.

III. De impact van opruiming op energieverbruik

Vanuit het oogpunt van energie- en energiebesparing zal het kiezen van middelgrote en grote spelingen goede resultaten opleveren. Op dat moment zijn de ponskracht, loskracht, duwkracht en ponsarbeid allemaal kleiner.

1. Ponskracht

In het algemeen geldt dat als de spleet toeneemt, de drukspanning in de afschuifzone afneemt en de trekspanning toeneemt, waardoor er eerder scheuren ontstaan en de afschuifsterkte afneemt. De ponskracht is evenredig met de afschuifsterkte, dus deze neemt ook evenredig af als de spleet groter wordt. Wanneer de spleet echter groot genoeg is, omdat de bovenste en onderste scheuren niet samenvallen, is de afname van de schuifsterkte zeer gering en kan er zelfs een terugkaatsing zijn (zie Figuur 16).

- 1-t=0,5mm (D d /t=40)

- 2-t=1,0mm (D d /t=20)

- 3-t=1,6mm (D d /t=12.5)

2. Loskracht en uitwerpkracht

Figuur 17 toont de relatiecurve tussen de spleet en de loskracht. Of het nu zacht staal, roestvrij staal, messing of aluminiumlegering is, de loskracht bereikt zijn minimumwaarde wanneer de spleet ongeveer 20% van de materiaaldikte is. De loskracht neemt sterk toe wanneer de spleet minder dan 10% of meer dan 30% van de materiaaldikte is.

Als de spleet groter is dan 10% tot 15% van de materiaaldikte, krimpt de grootte van het geponste deel na het ponsen door trekvervorming en terugvering en wordt het niet langer geblokkeerd in de matrijs, waardoor de uitwerpkracht bijna nul wordt.

3. Ponswerk

De ponsarbeid verwijst naar het gebied onder de kracht-slagcurve (indicatordiagram). De ponsarbeid is de belangrijkste basis voor het selecteren of controleren van het vermogen van de hoofdmotor van de pers.

De ponsarbeid schommelt lichtjes met veranderingen in de tussenruimte. Als de spleet te klein of te groot is, zal het ponswerk toenemen. Als de spleet goed is, zodat de bovenste en onderste scheuren elkaar ontmoeten en samenvallen, wordt het ponswerk geminimaliseerd (zie Figuur 18).

Materiaal: 3,3 mm dik messing plaatmateriaal vaste ronde gatenponsen

IV. Bepaling van een redelijke verklaring

De speling tussen de stempel en de matrijs heeft een grote invloed op de doorsnedekwaliteit, de maatnauwkeurigheid, de levensduur van de matrijs en het energieverbruik van de geponste onderdelen. Bij het ontwerpen van de matrijs is het essentieel om een redelijke speling te kiezen. Samengevat, als je de impact van de speling op de kwaliteit, de dimensionale nauwkeurigheid, het leven van de matrijs en het energieverbruik van de geponste onderdelen tegen elkaar afweegt, is er niet één redelijke speling die aan alle eisen voldoet.

Bovendien slijt de matrijs tijdens gebruik, en de ontruiming kan niet vast blijven maar varieert altijd binnen een bepaalde waaier. Bovendien is er wat verschil tussen de statische ontruiming in de geassembleerde staat van de matrijs en de dynamische ontruiming in de werkende staat.

Daarom wordt bij daadwerkelijke productie meestal een geschikt bereik gekozen als redelijke speling. De ondergrens van dit bereik wordt de minimale redelijke speling c genoemd. min en de bovengrens wordt de maximale redelijke vrije ruimte c genoemd. max . Aangezien slijtage op de matrijs de speling zal verhogen, zou de minimum redelijke spelingwaarde moeten worden gebruikt bij het ontwerpen en vervaardigen van nieuwe matrijzen.

Methoden voor het bepalen van redelijke speling zijn onder andere:

1. Theoretische bepalingsmethode

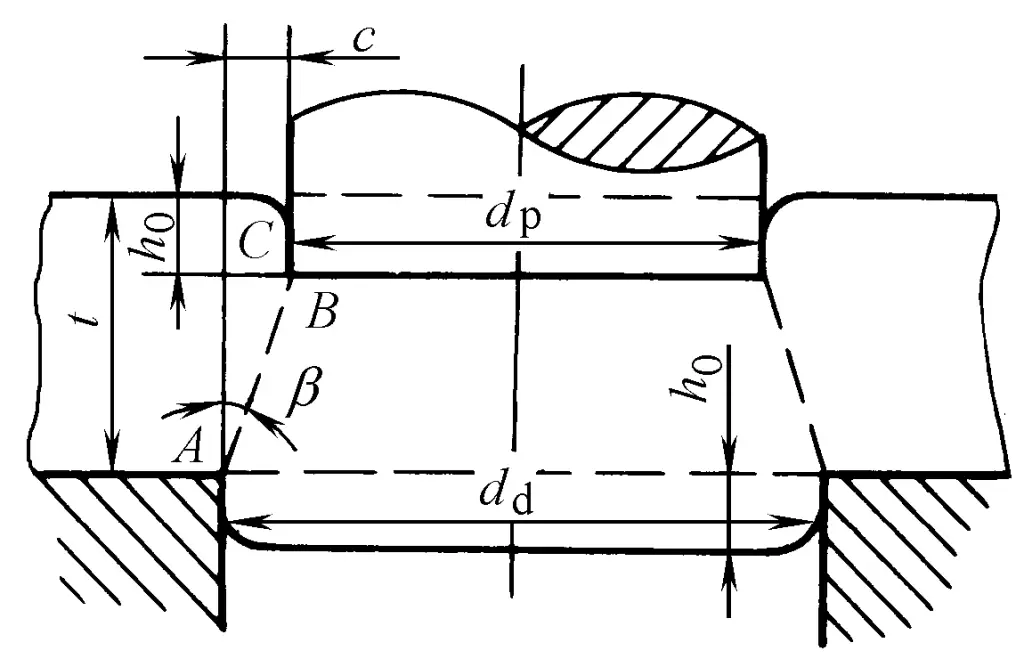

De belangrijkste basis van de theoretische bepalingsmethode is ervoor te zorgen dat de scheuren samenvallen om een goede afschuifsectie te verkrijgen. Figuur 19 toont de momentane toestand van scheurinitiatie aan het begin van het ponsproces. De speling c kan worden bepaald uit driehoek △ABC in de figuur.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Waar

- h 0 - Ponsdiepte (mm);

- t-Materiaaldikte (mm);

- β-Hoek tussen de richting van de maximale schuifspanning en de verticale lijn (°).

Uit de bovenstaande formule blijkt: c=f(t, h 0 /t, β), en h 0 /t, β is gerelateerd aan de materiaaleigenschappen (zie tabel 1), daarom zijn de materiaaleigenschappen en de dikte de belangrijkste factoren die de spleetwaarde beïnvloeden. Hoe harder en dikker het materiaal, hoe groter de redelijke spleetwaarde.

Tabel 1 h 0 /t en β-waarden

| Materiaal | h0/t | β /(°) | ||

| Gloeien | Verharding | Gloeien | Verharding | |

| Zacht staal, zuiver koper, zacht messing | 0.5 | 0.35 | 6 | 5 |

| Middelhard staal, hard messing | 0.3 | 0.2 | 5 | 4 |

| Hard staal, hard brons | 0.2 | 0.1 | 4 | 4 |

2. Empirische bepalingsmethode

De spelingwaarden die in het verleden werden gebruikt, werden hoofdzakelijk geselecteerd op basis van de maatnauwkeurigheid en hebben over het algemeen bewezen te klein en niet breed toepasbaar te zijn. In sommige gevallen produceren de matrijzen gemaakt met deze spelingwaarden onderdelen met dubbele heldere banden op de dwarsdoorsnede en significante bramen.

Door de hoge wrijving tussen de matrijs en het materiaal treedt er ook ernstige verhitting op, waardoor het materiaal aan de snijkant blijft kleven, de slijtage van de snijkant versnelt en de levensduur van de matrijs afneemt. Er treden ook vaak abnormale beschadigingen op, zoals opzwellen van de matrijs en breken van de pons.

Op basis van recente onderzoeksresultaten en productie-ervaring, en verwijzend naar de ontruimingsnormen van de Verenigde Staten, Duitsland, Japan en de voormalige Sovjet-Unie, werd de "Punching Clearance" nationale norm GB/T16743-1997 opgesteld in 1997 (nu met behulp van de nieuwe norm GB/T16743-2010).

Deze norm, gebaseerd op het principe van "speling bepalen door kwaliteit", verdeelt de ponsspeling van metalen materialen in drie categorieën volgens de belangrijkste factoren zoals de maatnauwkeurigheid van de ponsonderdelen, de kwaliteit van de dwarsdoorsnede, de levensduur van de matrijs en het energieverbruik, om te voldoen aan de technische vereisten van verschillende ponsonderdelen en om de speling rationeel en gericht te selecteren. Dit garandeert de maatnauwkeurigheid en de kwaliteit van de dwarsdoorsnede van de ponsonderdelen terwijl de overeenkomstige levensduur van de matrijs wordt bereikt.

Bij het selecteren van de ponsklaring moet men eerst de beoogde kloofcategorie bepalen volgens Tabel 2, gebaseerd op de technische vereisten, gebruikskenmerken en productieomstandigheden van de ponsonderdelen, en dan de overeenkomstige verhouding van die kloofcategorie selecteren uit Tabel 3. Na berekening kan de geschikte kloofwaarde worden verkregen. Na berekening kan de juiste waarde voor de speling worden verkregen.

Tabel 2 Classificatie van ponsafstanden van metaalmateriaal

| Basis van classificatie | Klasse I | Klasse II | Klasse III | ||

| Kwaliteit van de ponssectie | Kenmerken van het afschuifoppervlak |  |  |  | |

| Ingevouwen hoekhoogte R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Hoogte heldere band B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Breukbandhoogte F | Klein | Medium | Groot | ||

| Hoogte braam h | Algemeen | Klein | Algemeen | ||

| Breukhoek α | 4~7° | >7~8° | >8~11° | ||

| Precisie van blanking onderdelen | Vlakheid |  | Iets kleiner | Klein | Groter |

| Maat Nauwkeurigheid | Blindstuk | Dichtbij matrijsgrootte | Iets kleiner dan matrijsgrootte | Kleiner dan matrijsgrootte | |

| Gestanst stuk | Bijna op ponsgrootte | Iets groter dan de ponsgrootte | Groter dan de ponsgrootte | ||

| Levensduur schimmel | Onder | Langer | Langste | ||

| Energieverbruik | Stootkracht | Groter | Klein | Minimaal | |

| Lossen, duwkracht | Groter | Minimaal | Klein | ||

| Stootkracht | Groter | Klein | Iets kleiner | ||

| Toepasselijke gelegenheden | Wanneer een hoge kwaliteit en maatnauwkeurigheid van de geponste doorsnede vereist zijn, gebruik dan een kleine speling. De levensduur van de matrijs is relatief kort. | Wanneer de kwaliteit en maatnauwkeurigheid van de geponste sectie over het algemeen vereist zijn, gebruik dan een gemiddelde speling. Door de kleine restspanning kan deze het optreden van breuken verminderen, geschikt voor werkstukken die verdere plastische vervorming ondergaan. | Als de kwaliteit en maatnauwkeurigheid van het geponste deel niet hoog zijn, geef dan prioriteit aan het gebruik van een grote speling om de levensduur van de matrijs te verlengen. | ||

Tabel 3 Waarden voor ponsafstanden van metaalmateriaal

| Materiaal | Afschuifsterkte τb/ MPa | Initiële vrije ruimte (enkele zijwaartse vrije ruimte) (% t) | ||

| Type I | Type II | Type III | ||

| Laag koolstofstaal 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Medium koolstofstaal 45 Roestvrij staal 1Cr18N9Ti, 4Cr13 Uitzettingslegering (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Koolstofstaal T8A, T10A Verenstaal 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Zuiver aluminium 1060, 1050A, 1035, 1200 Aluminiumlegering (zacht) 5A21 Messing (zacht) H62 Zuiver koper (zacht) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Messing (hard) H62 Loodmessing HPb59-1 Zuiver koper (hard) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Aluminiumlegering (hard) 5A12 Tinfosforbrons QSn4-4-2,5 Aluminiumbrons QA17 Beryllium brons QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Magnesiumlegering MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Elektrisch siliciumstaal D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Wanneer de hoge kwaliteit en de precisie van de dwarsdoorsnede van de gestempelde delen worden vereist, zou een kleine ontruiming moeten worden gebruikt, maar het matrijzenleven is korter. Wanneer de kwaliteit en de precisievereisten van de dwarsdoorsnede van de gestempelde delen gematigd zijn, zou een middelgrote ontruiming moeten worden gebruikt, die minder macht verbruikt en het matrijzenleven verlengt.

Wanneer de kwaliteit en precisievereisten van de doorsnede van de gestempelde onderdelen niet hoog zijn, is het raadzaam om prioriteit te geven aan het gebruik van een grote speling, die het prominente voordeel heeft van het langste leven van de matrijs, en de gestempelde onderdelen hebben minder expansiekracht in de matrijs, waardoor het gebruik van rechte cilindermatrijzen mogelijk wordt, waardoor zowel mannelijke als vrouwelijke matrijzen met draadsnijden kunnen worden gesneden, "één billet voor tweeërlei gebruik" kan duur matrijzenstaal besparen, en met de kleine loskracht die het losapparaat vereenvoudigt, is de stempelkracht laag, waardoor de arbeidsomstandigheden van de matrijs verbeteren, en heeft duidelijk economische voordelen.

De speling voor het stempelen kan alleen worden vermeld in een gegevenstabel op basis van de belangrijkste invloedsfactoren. Echter, gezien de grote verschillen in productieomstandigheden en actieve technologische factoren, is het soms nodig om flexibel om te gaan met problemen in samenhang met de werkelijke productieomstandigheden, waarbij de spelingwaarden op de juiste manier worden aangepast. Deze norm vat de ervaring op dit gebied samen.

Deze norm beveelt ook de ponsspelingwaarden aan voor veelgebruikte niet-metalen materialen, zie Tabel 4.

Tabel 4 Niet-metalen materiaal ponsspelingwaarden

| Materiaal | Beginspeling (enkele zijspeling) (% t) |

| Fenol laminaat | 1.5 – 3.0 |

| Asbest karton | |

| Rubber plaat | |

| Organische glasplaat | |

| Epoxy fenol glasdoek | |

| Rood karton | 0.5 – 2.0 |

| Karton | |

| Plakband | |

| Mica vel | 0.25 – 0.75 |

| Leer | |

| Papier | |

| Vezelplaat | 2.0 |

| Vilt | 0~0.2 |

Daarnaast zijn er twee soorten matrijsafstand waarden worden aanbevolen. In sectoren zoals radio, instrumentatie en precisiemachines, waar een hoge maatnauwkeurigheid van gestanste onderdelen vereist is, kunnen de kleinere spelingwaarden uit tabel 5 gebruikt worden. In sectoren zoals de automobielindustrie, landbouwmachines en hardware voor dagelijkse goederen, waar het tolerantiebereik voor de afmetingen van gestanste onderdelen groter is, kunnen de grotere spelingen in tabel 6 worden gebruikt.

Tabel 5 Initiële enkelzijdige speling c voor stansen (eenheid: mm)

| Materiaaldikte / mm | Zacht aluminium | Zuiver koper, messing, zacht staal (0,08~0,2)%c | Harde aluminiumlegering, middelhard staal (0,3~0,4)%c | Hard staal (0,5~0,6)%c | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Opmerking:

1. De minimumwaarde van de beginspeling is gelijk aan de nominale waarde van de speling.

2. De maximumwaarde van de initiële speling houdt rekening met de toegevoegde waarde door de fabricagetoleranties van de mannelijke en vrouwelijke matrijzen.

3. Tijdens gebruik, wegens slijtage op de werkende delen van de vorm, zal de ontruiming stijgen, dus zou de maximumgebruikswaarde van de ontruiming de vermelde waarden moeten overschrijden.

Tabel 6 Initiële enkelzijdige speling c voor ponsmatrijzen (eenheid: mm)

| Materiaal Dikte / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | Cmin | Cmax | |

| Minder dan 0,5 | Minimale vrije ruimte | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Selectieprincipe van pons- en matrijsafstanden

Analyse van de stempelproces onthult dat er momenteel geen vaste spelingwaarde is die kan voldoen aan alle vereisten voor optimale doorsnedekwaliteit, hoogste maatnauwkeurigheid, minimale vervorming door kromtrekken, langste levensduur van de matrijs en minimale ponskracht, ontlaadkracht en uitwerpkracht van onderdelen.

Daarom wordt in de eigenlijke stempelproductie een spelingbereik hoofdzakelijk bepaald op basis van factoren zoals sectiekwaliteit, maatnauwkeurigheid en levensduur. Zolang de speling binnen dit bereik ligt, kunnen acceptabele gestanste onderdelen en een langere levensduur van de matrijs worden bereikt.

Dit bereik staat bekend als de redelijke speling, met de minimumwaarde aangeduid als de minimale redelijke speling en de maximumwaarde als de maximale redelijke speling. Bij het ontwerpen en produceren moet er rekening mee gehouden worden dat slijtage tijdens het gebruik de speling tussen de stempel en de matrijs zal vergroten; daarom is het over het algemeen het beste om de matrijsspeling te bepalen op basis van de minimale redelijke speling.

Hoe kleiner de gekozen speling tijdens het ontwerp, hoe hoger de vereiste fabricage- en montageprecisie, waardoor de kosten navenant toenemen. Een kleinere speling vraagt ook een hogere sterkte en precisie van de matrijs, wat resulteert in een kortere levensduur en een grotere kans op onderhoud. Bijgevolg wordt de ponsspeling meestal gekozen op basis van de volgende criteria:

(1) Afschuifsterkte van het materiaal

Materialen met een lagere afschuifsterkte hebben betere mogelijkheden voor rekvorming en zijn vatbaarder voor burring, dus de speling zou aan de kleinere kant moeten zijn. Bijvoorbeeld, de ponsafstand voor kopermaterialen van gemiddelde hardheid is 70% van die voor staalmaterialen van dezelfde dikte, en 60% voor aluminiummaterialen.

(2) Nauwkeurigheid van het werkstuk

Producten voor de elektronica en huishoudelijke apparaten vereisen een hoge precisie, terwijl producten voor buitenproducten, elektrische apparaten en landbouwmachines minder hoge eisen stellen aan de precisie. Daarom kan de matrijsafstand groter zijn.

(3) Werkstukoppervlak en randlengte

Grotere werkstukoppervlakken of die met lange randen hebben de neiging om grotere fouten op te hopen tijdens het maken en assembleren van de matrijs, dus moet een grotere matrijsafstand worden gekozen. (Er wordt een uitzondering gemaakt voor rechthoekige stansvormen met lange randen, omdat het werkstuk tijdens het stansen een drukkracht uitoefent op de holle matrijs, waardoor rechtlijnige matrijsranden uitzetten).

(4) Positie in de processtroom

Als de door het ponsen geproduceerde bramen een nadelige invloed hebben op latere bewerkingen of op het eindproduct, moet de matrijzenspeling kleiner zijn. Als er geen nadelige invloed is, verdient een grotere speling de voorkeur.

(5) Matrijsstructuur

Als de matrijsstructuur wordt beperkt door de materiaalvorm en geen optimale pons- en matrijzenspeling kan garanderen (zoals bij buizensnijden of ponsen op schuine oppervlakken), moet een grotere speling worden gekozen.

VI. Snelle berekening van spelingwaarden tussen stempel en matrijs voor goedkope werkstukken

In de dagelijkse productie maken economy-grade werkstukken meer dan 80% van de totale werklast uit. Als de geometrie van het werkstuk een externe veelhoek is of interne uitsteeksels of sleuven heeft met een breedte van niet minder dan 12 keer de materiaaldikte (12t), kan het nog steeds worden behandeld als een economy-grade werkstuk. In dergelijke gevallen wordt de bilaterale speling (C) tussen de stempel en de matrijs berekend als 10% van de materiaaldikte: C = 0,1t.

Als de berekende speling kleiner is dan 0,02 mm, moet het verwerkt worden alsof er geen speling is, wat betekent dat de pons ontworpen moet worden om niet in de matrijs te gaan.

Een methode voor ponsen zonder speling bestaat uit het gebruik van meerdere lagen materiaal voor het stapelen van ponsen. Deze techniek is geschikt voor blenkmatrijzen, maar moet met voorzichtigheid worden benaderd voor ponsmatrijzen.

Spelingvrij ponsen vereist een hoge precisie in de mechanische pers beweging. De speling tussen de slede en de geleider moet tussen 0,005 mm en 0,015 mm liggen en de axiale speling tussen de drijfstang en de bolkap mag niet groter zijn dan 0,02 mm; hij mag niet te los zitten. De werkomgeving moet schoon en netjes zijn.

Tijdens het ponsen moet een kleine hoeveelheid smeermiddel worden toegevoegd en moet worden voorkomen dat vreemde deeltjes of stof de materialen en het smeermiddel verontreinigen.

VII. Principes voor het selecteren van vrijgaveaanwijzingen

1) Gebruik voor blanking de matrijsgrootte als referentie, waarbij de ponsgrootte de matrijsgrootte min de speling is.

2) Gebruik voor ponsen de ponsmaat als referentie, waarbij de matrijsmaat de ponsmaat plus de speling is.