I. Samenstelling van lasverbindingen

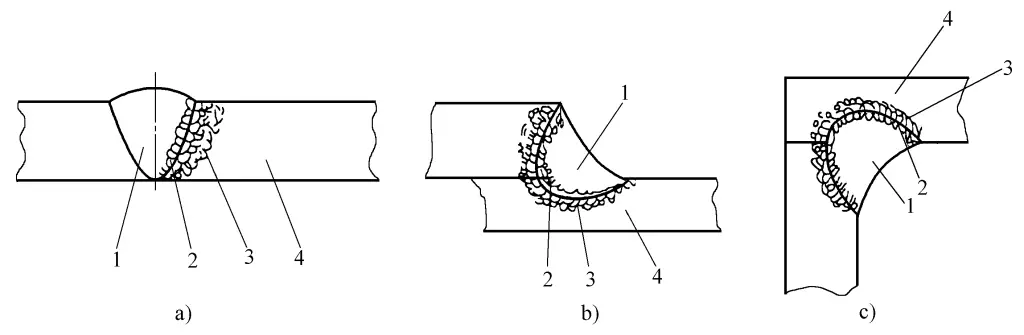

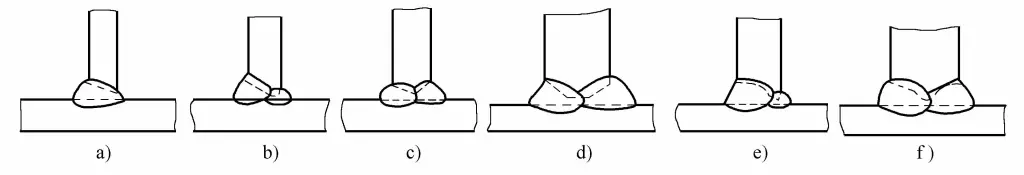

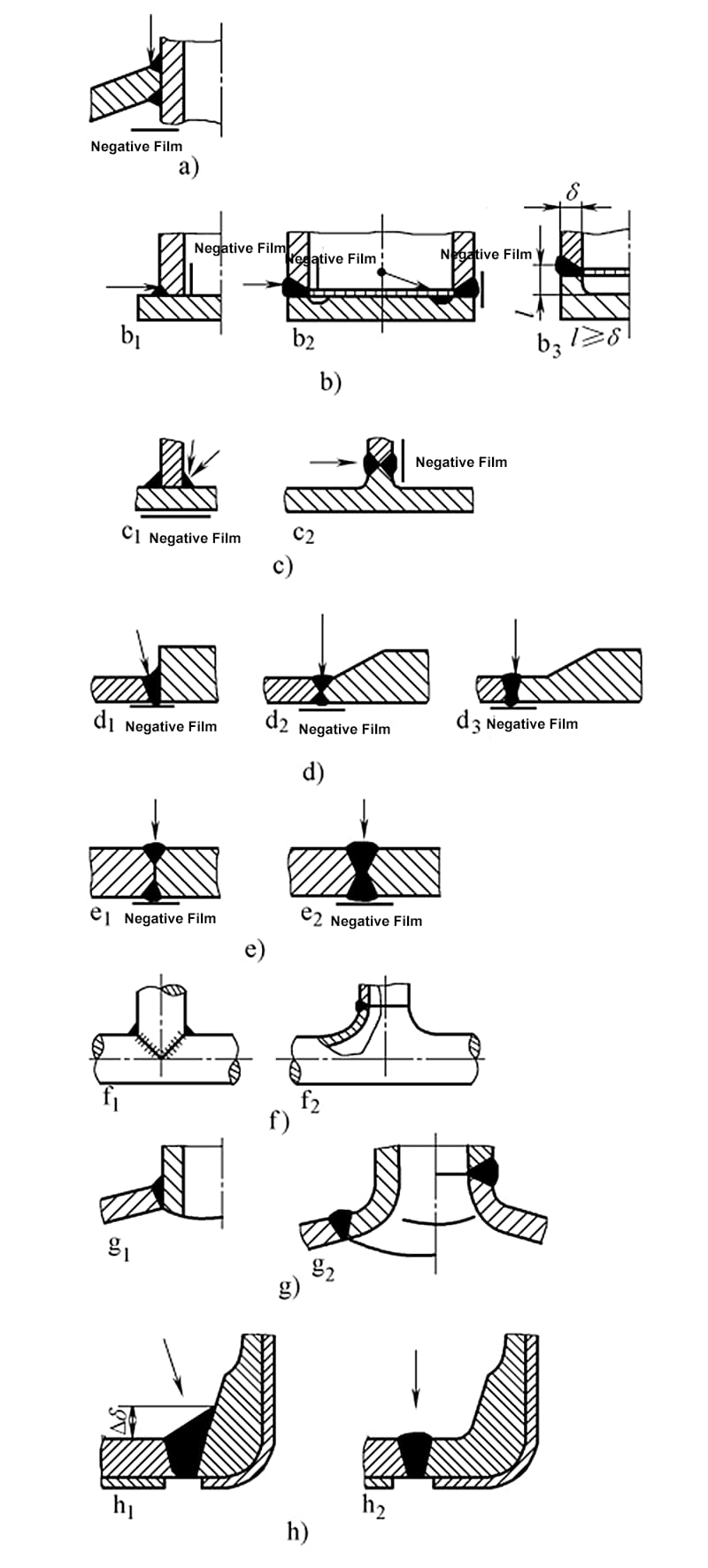

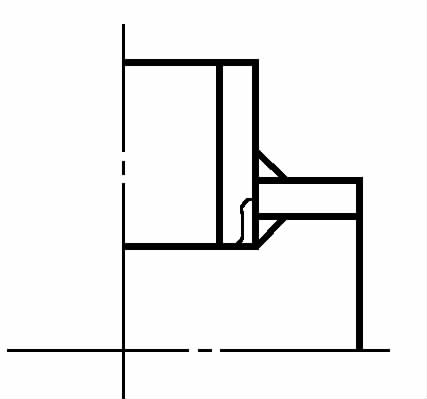

De lasverbinding, ook wel lasnaad genoemd, wordt gevormd door twee of meer werkstukken of onderdelen met elkaar te verbinden met behulp van lasmethoden. Als we de smeltlasverbinding als voorbeeld nemen, bestaat deze uit lasmetaal, smeltzone en warmte-beïnvloede zone, zoals getoond in Figuur 2-8.

a) Stootvoeg

b) Schootverbinding

c) Hoekverbinding

1-Lasmetaal

2-Fusiezone

3-Hittebeïnvloede zone

4-Basismateriaal

II. De functie van lasverbindingen

De functies van lasverbindingen kunnen grofweg worden onderverdeeld in de volgende drie typen:

1. Gezamenlijk werken

Het kan de werkende kracht in de gelaste constructie overbrengen van het ene onderdeel naar het andere. Sterkteberekeningen moeten worden uitgevoerd op werkverbindingen om ervoor te zorgen dat ze veilig en betrouwbaar zijn.

2. Verbindingsverbinding

Het verbindt twee of meer delen tot een geheel om hun relatieve posities te behouden. Hoewel de lassen die deze verbindingen verbinden soms deelnemen aan de krachtoverbrenging of enkele optredende krachten dragen, is hun belangrijkste functie het verbinden, dus worden er meestal geen sterkteberekeningen uitgevoerd voor deze verbindingen.

3. Afdichtingsvoeg

Door te lassen zorgt het voor de lucht- of waterdichtheid van de constructie en is het voorkomen van lekken de belangrijkste taak. Afdichtingsvoegen kunnen ook werkvoegen of verbindingsvoegen zijn.

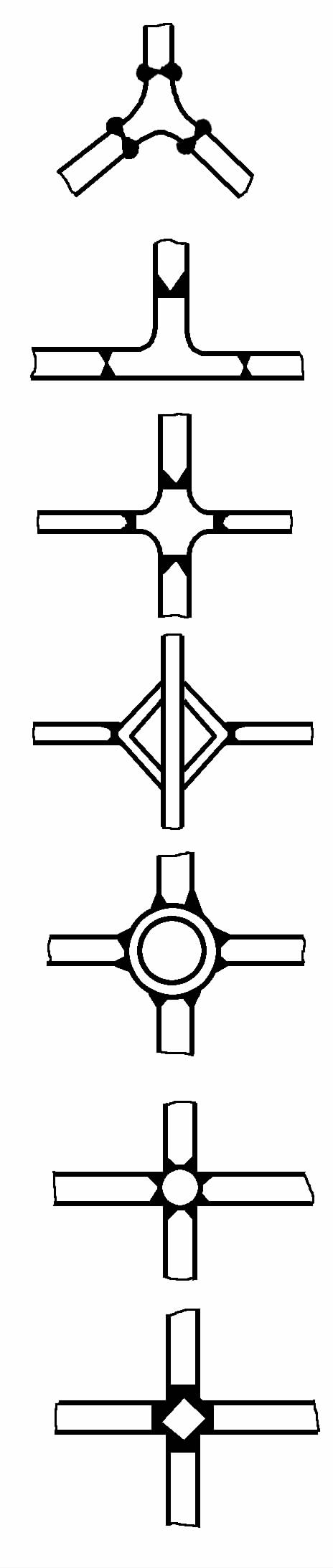

III. Classificatie van lasverbindingen

Gelaste verbindingen zijn verbindingselementen tussen constructieonderdelen en ze dragen ook structurele krachten over. Ze worden geclassificeerd volgens hun rol in de constructie, lasmethodenen gezamenlijke structurele vormen als volgt:

1. Indeling op basis van de rol van de verbinding in de structuur

1) Contactlassen: De las geeft geen of zeer weinig belasting door en dient alleen als verbinding.

2) Dragende las: De las en het te lassen werkstuk staan in serie en dragen de volledige belasting over.

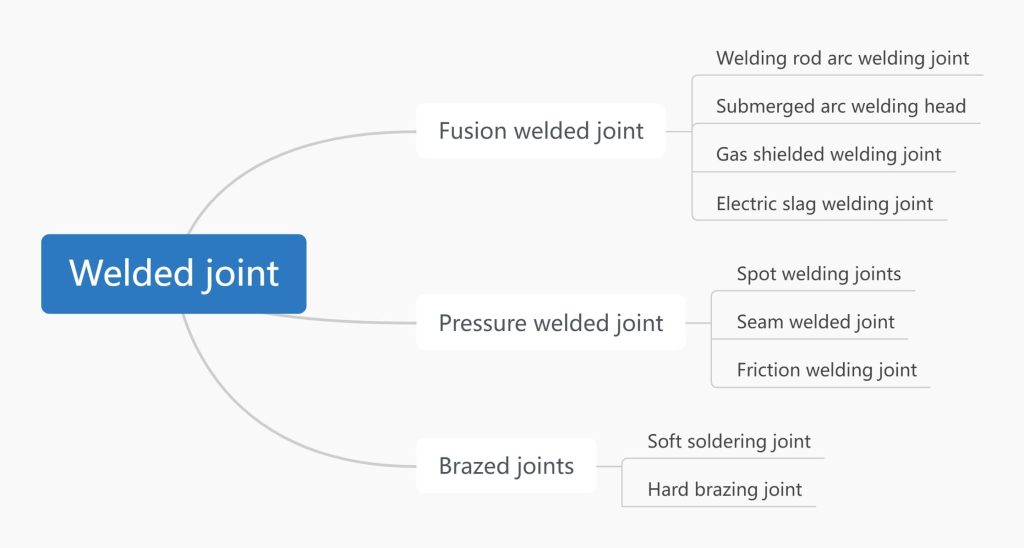

2. Ingedeeld op lasmethode

Hieronder vallen smeltlasverbindingen, druklasverbindingen, hardgesoldeerde verbindingen enz., ingedeeld zoals getoond in Figuur 2-9.

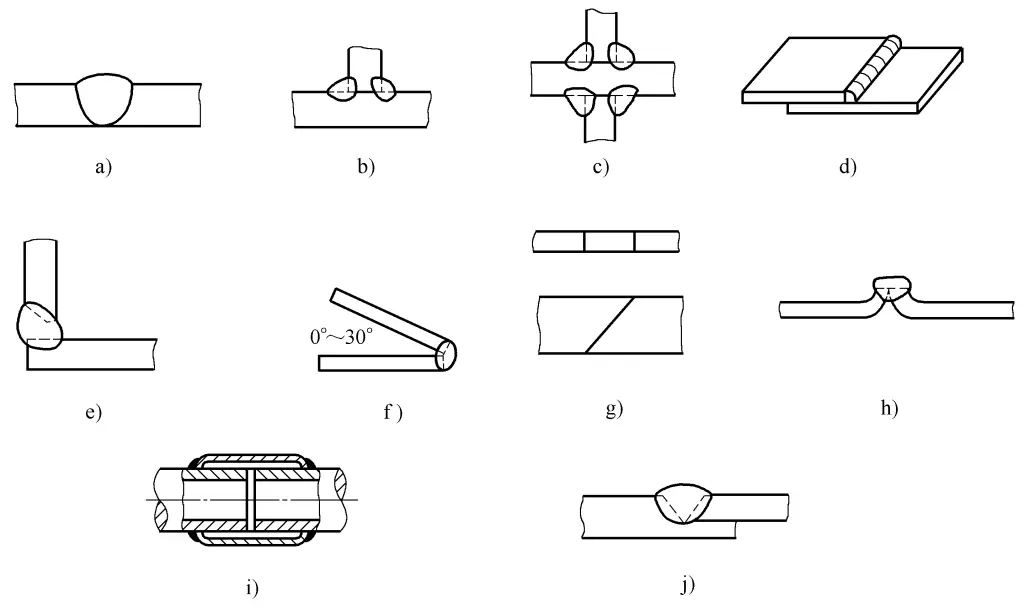

3. Ingedeeld naar de structurele vorm van de verbinding

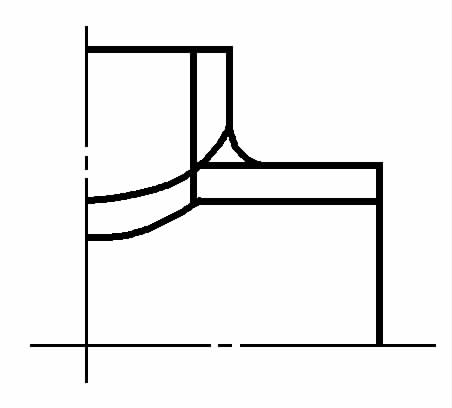

Gebaseerd op de structurele vorm van de verbinding, zijn er tien types: stootvoeg, T-voeg, kruisvoeg, overlapvoeg, hoekvoeg, eindvoeg, mofvoeg, scheve stootvoeg, flensvoeg en vergrendelde stootvoeg, zoals getoond in Figuur 2-10.

a) Stootvoeg

b) T-verbinding

c) Tenonverbinding

d) Schootverbinding

e) Hoekverbinding

f) Eindverbinding

g) Schuine stootvoeg

h) flensverbinding

i) Mouwverbinding

j) Vergrendelde onderste stootvoeg

IV. De vier meest gebruikte soorten lasverbindingen

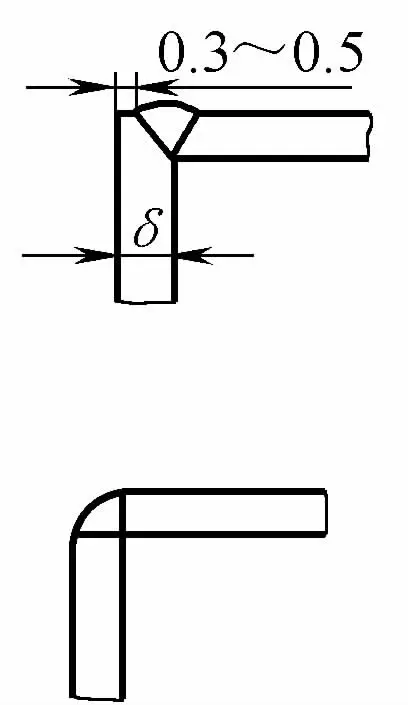

1. Stootvoeg

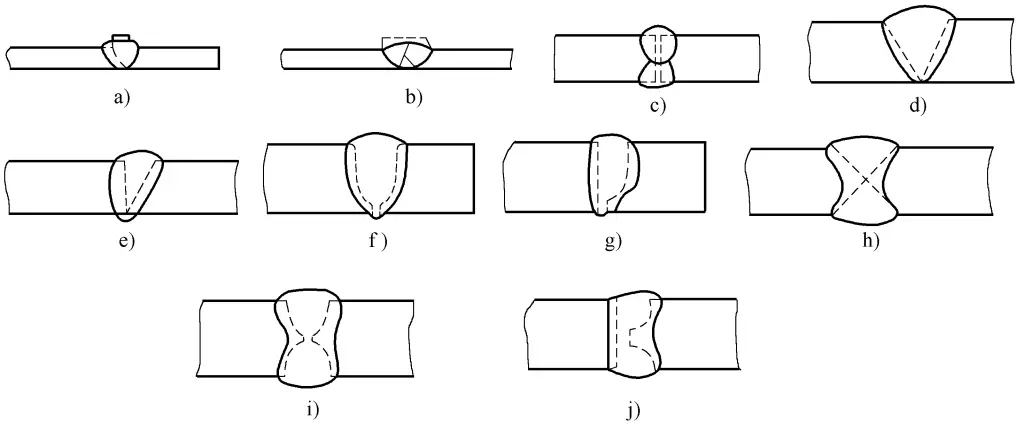

Stootverbindingen worden gebruikt om twee werkstukken op hetzelfde vlak ten opzichte van elkaar te lassen, waardoor een verbinding wordt gevormd met betere spanningsomstandigheden, minder spanningsconcentratie, minder lasmateriaal en minder lasvervorming. Daarom zijn stuikverbindingen een relatief ideale vorm van verbindingen. Om de laskwaliteit te waarborgen, wordt vaak schuin stuiklassen uitgevoerd, zoals getoond in Figuur 2-11.

a) Enkelzijdige flens

b) Dubbelzijdige flens

c) I-vorm

d) V-vorm

e) Enkelzijdige V-vorm

f) U-vorm met stompe rand

g) J-vorm met stompe rand

h) Dubbele V-vorm

i) Met stompe rand dubbele U-vorm

j) Met stompe rand dubbele J-vorm

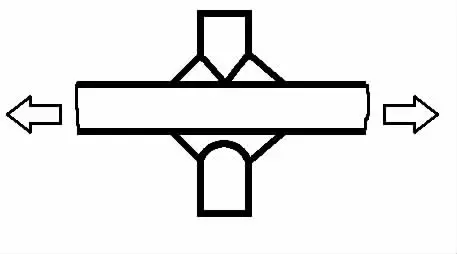

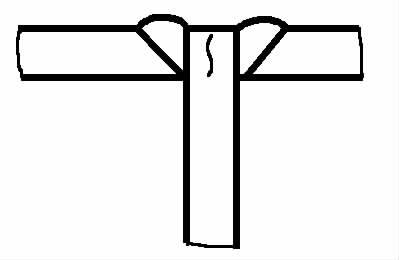

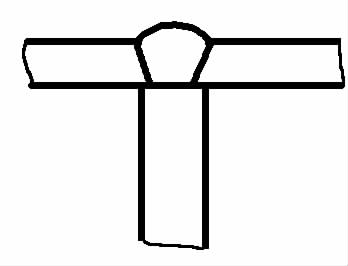

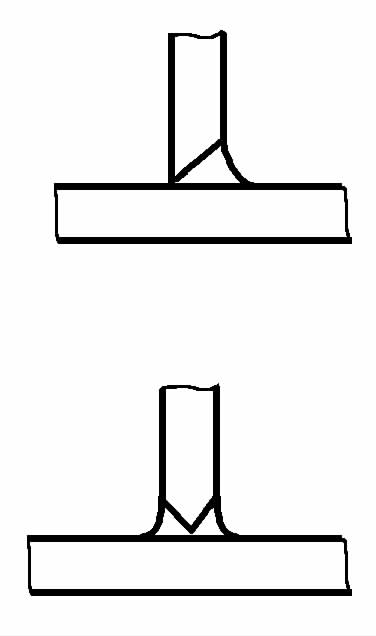

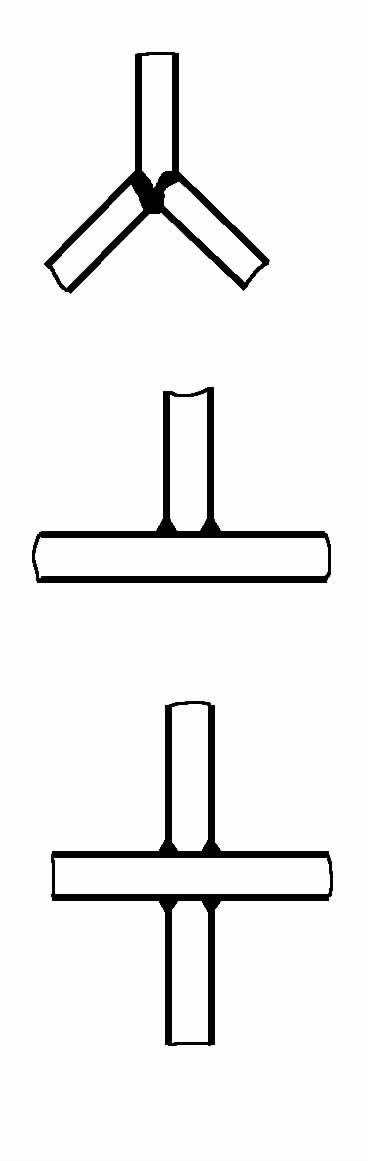

2. T-vorm en kruisverbindingen

T-vorm- en kruisverbindingen zijn verbindingen die werkstukken loodrecht op elkaar verbinden door middel van hoeklassen, wat een typisch type booglasverbinding is. T-vorm- en kruisverbindingen kunnen al dan niet volledig zijn doorgestoken. Verbindingen zonder groef zijn meestal niet volledig gepenetreerd en of verbindingen met groeven volledig gepenetreerd zijn, hangt af van de vorm en grootte van de groef.

Groefverbindingen die volledig zijn doorboord zijn beter bestand tegen dynamische belastingen en hun sterkte kan worden berekend als stootvoegen. T-verbindingen en kruisverbindingen worden getoond in Figuur 2-12.

a) Enkelzijdige V-vorm

b) Met stompe rand enkelzijdige V-vorm

c) Dubbele enkelzijdige V-vorm

d) Met stompe rand dubbele enkelzijdige V-vorm

e) Met stompe rand in J-vorm

f) Met stompe rand dubbele J-vorm

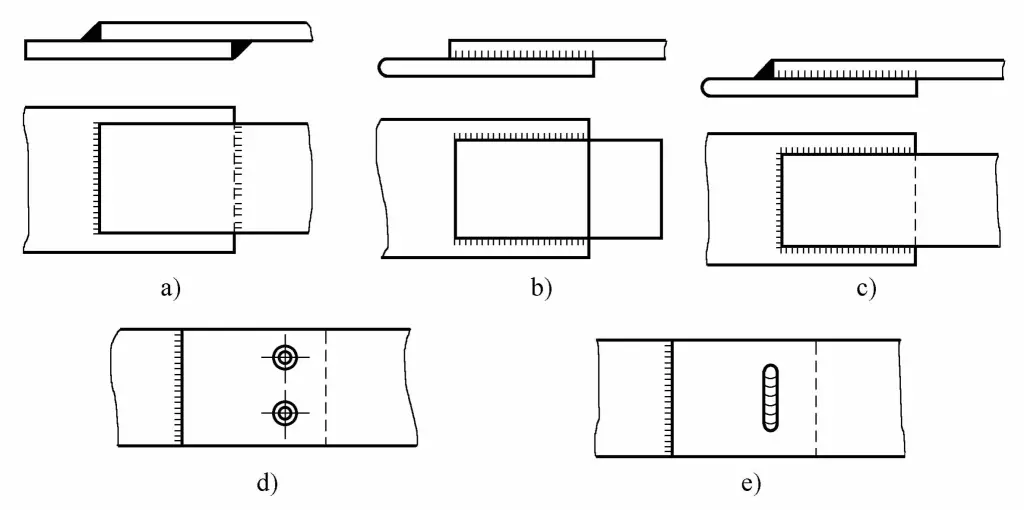

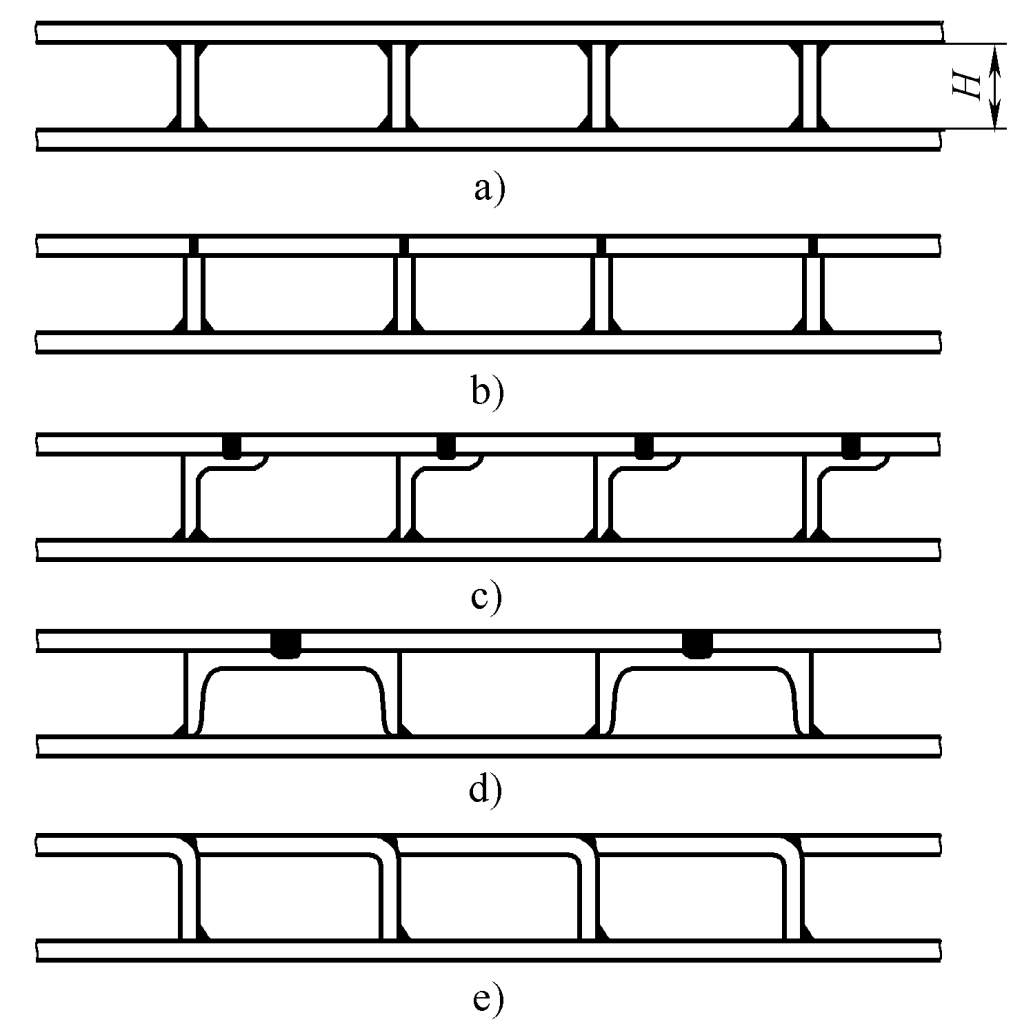

3. Schootverbinding

Een overlapverbinding is een verbinding die twee werkstukken verbindt door ze gedeeltelijk te overlappen of door een speciaal overlapstuk toe te voegen met hoeklassen, pluglassen of groeflassen. Schootverbindingen worden veel gebruikt vanwege de eenvoud van de voorbereiding en montage voor het lassen, en hun veel voorkomende vormen worden getoond in Figuur 2-13.

a) Voorste hoeklasverbinding

b) Zijdelingse hoeklasverbinding

c) Gecombineerde hoeklasverbinding

d) Voorste hoeklas + pluglasverbinding

e) Voorlas + groeflasverbinding

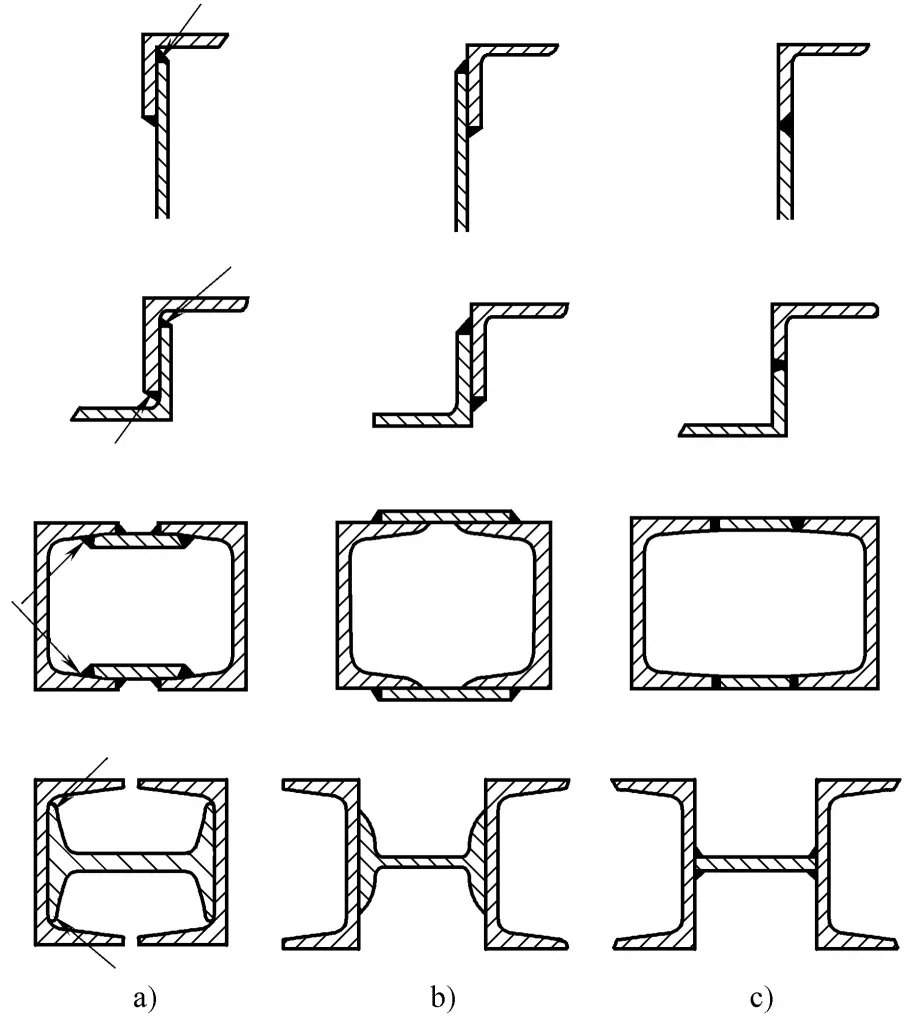

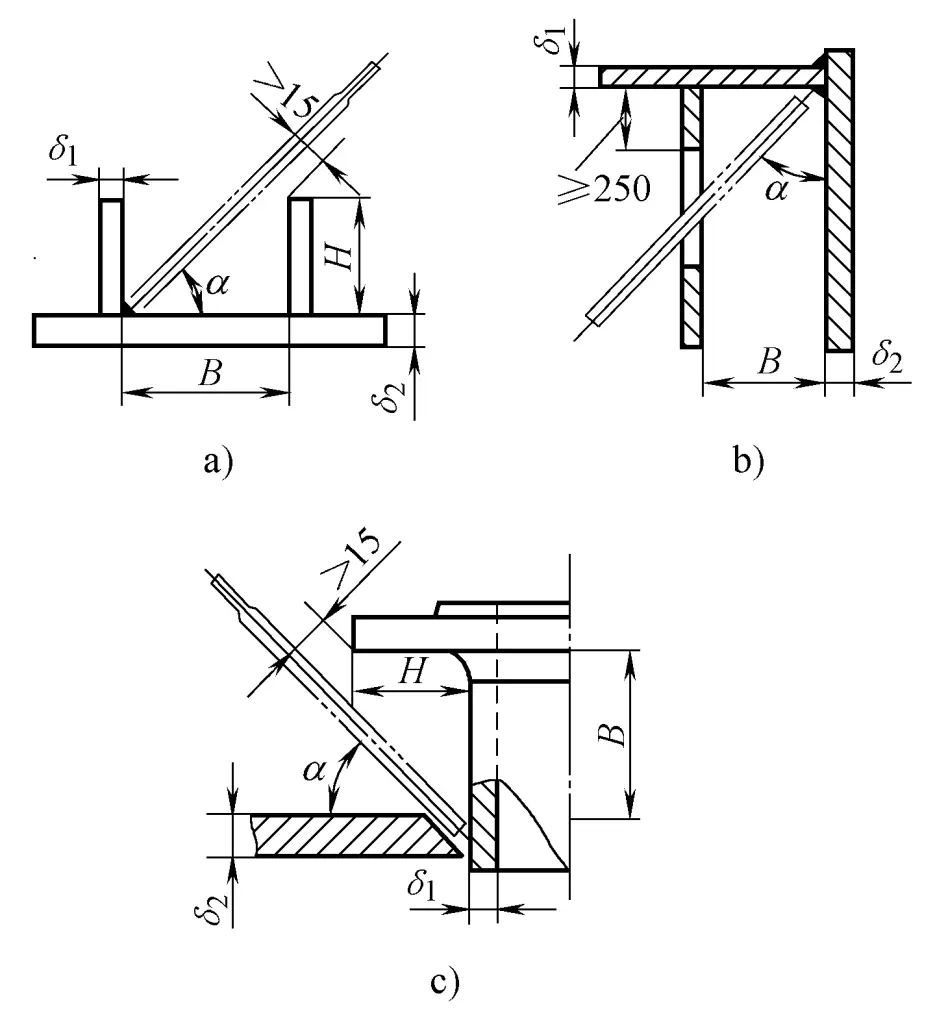

4. Hoekverbinding

Een hoekverbinding is een verbinding waarbij de eindvlakken van twee te lassen werkstukken een hoek van meer dan 30° en minder dan 135° vormen. Hoekverbindingen worden vaak gebruikt bij doosvormige onderdelen en veel voorkomende verbindingsvormen worden getoond in Figuur 2-14.

a) Enkelzijdige hoeklas zonder groef

b) Dubbelzijdige hoeklas zonder groef

c) Groef-door-hoekverbinding

V. Rationele selectie van lasverbindingen

1. Toegankelijkheid van de lasnaad

Elke las op een gelaste constructie moet gemakkelijk bereikbaar zijn om te lassen; daarom moet er rondom de las ruimte zijn voor de lasser om vrij te kunnen werken en voor de las. lasapparatuur om normaal te functioneren. Hieronder volgt een korte introductie van de lasomstandigheden die vereist zijn voor verschillende lasmethoden.

(1) Beschermd metaalbooglassen

Bij het booglassen met afgeschermd metaal moet de lasser de lasnaad kunnen benaderen, het lasdeel tijdens het lassen duidelijk kunnen zien en de elektrode gemakkelijk kunnen bewegen. De lasser moet proberen in een normale houding te lassen.

Figuur 2-15 toont bijvoorbeeld een gelaste constructie die uit verschillende profielen bestaat. De lassen die worden aangegeven door de pijlen in de figuur kunnen niet worden gelast en moeten worden ontworpen als de constructie in het midden of rechts van de figuur.

a) Onredelijk

b) Verbeterd

c) Beste

Afbeelding 2-16 toont redelijke en onredelijke ontwerpen van verschillende booglasverbindingen. In Figuur 2-16a~e zijn de scherpe hoeken aangegeven door de pijlen moeilijk te lassen; verander naar het redelijke ontwerp aan de rechterkant om scherpe hoeken te vermijden; Figuur 2-16f toont een stuikverbinding, de bovenste is een onredelijk ontwerp, verander naar de onderste met een grotere verbindingsspleet voor een redelijk ontwerp, waardoor de mogelijkheid dat er niet gelast kan worden vermeden wordt.

Figuur 2-17a toont een constructie met twee of meer parallelle T-verbindingen. Om de kwaliteit van de hoeklassen van deze constructie te waarborgen, moet rekening worden gehouden met de afstand B en de hoogte H tussen de twee verticale platen om ervoor te zorgen dat de elektrode onder een bepaalde hoek α kan worden gekanteld en bewegingsruimte heeft. De hellingshoek α is gerelateerd aan de dikte van de vlakke plaat en de verticale plaat.

(Wanneer B≤400mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm, H is niet beperkt)

Figuur 2-17b start het procesgat om ervoor te zorgen dat de inwendige lasnaad toegankelijk is. Figuur 2-17c is de werkruimte die nodig is voor het lassen van de ringvormige hoekverbinding tussen het flensmondstuk en de cilinder op een cilindrisch vat.

Figuur 2-18 is een schuine T-verbinding. De ruimte aan de kant waar de θ-hoek kleiner is dan 90° is klein, wat het observeren en hanteren bemoeilijkt. Daarom moet de θ-hoek niet te klein zijn in verschillende lasposities.

(Voor vlak lassen, θ≥60°; voor verticaal lassen, θ≥70°; voor lassen boven het hoofd, θ≥80°)

Voor ingesloten lasconstructies zijn er de volgende twee gevallen.

1) Structuren waar binnen niet gelast kan worden.

Het moet worden ontworpen als een enkelzijdige lasverbinding, meestal met een enkelzijdige afgeschuinde lasvorm. Om doorbranden te voorkomen kan een permanente steunplaat op de achterkant worden geplaatst, zoals getoond in Figuur 2-19a en b. Voor verschillende plaatdiktes kan een V-vormige schuine lasverbinding met een sluitrand worden ontworpen, zoals getoond in Figuur 2-19c.

a) Stootvoeg met steunplaat

b) T-vormige verbinding met afstandsstuk

c) Vergrendelde stootvoeg

Figuur 2-20a toont een dubbelwandige constructie met ribben, die niet gelast kan worden vanwege de kleine afmeting H. Als dit wordt veranderd in de constructies b, c, d, e in Figuur 2-20, kunnen de bovenste wandplaat en ribben van buitenaf worden voltooid door middel van stomplassen, pluglassen of groeflassen.

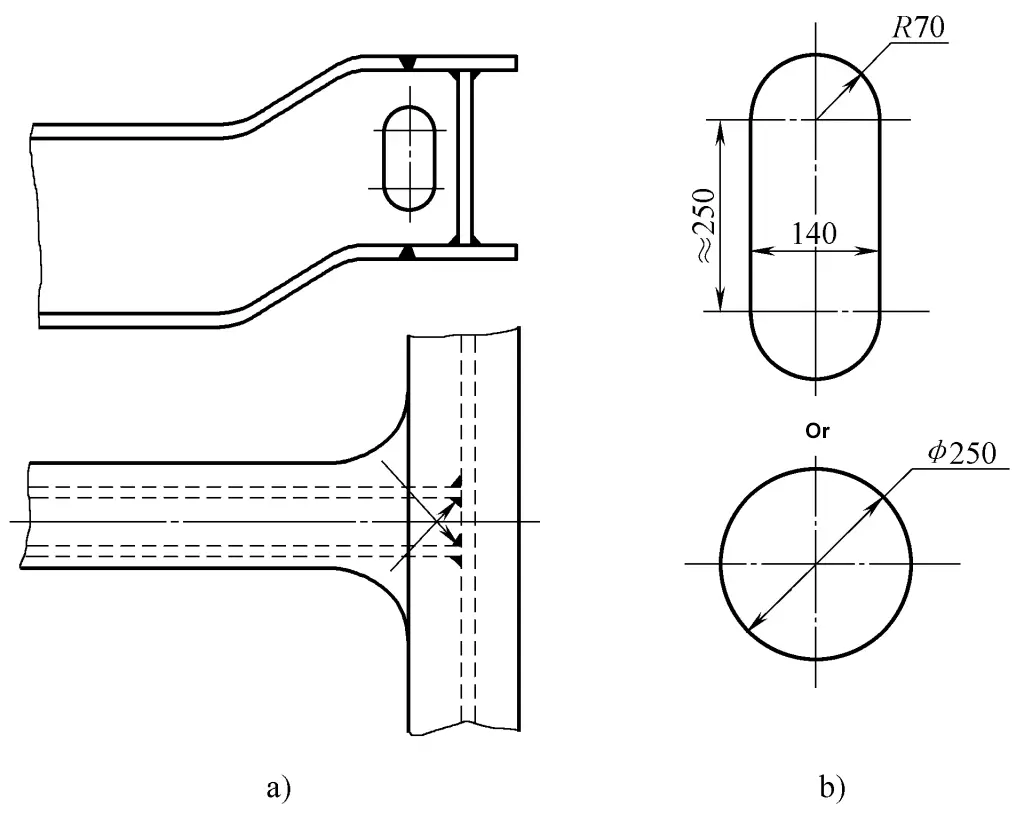

Sommige gelaste constructies kunnen de eigen verlichtingsgaten van de constructie gebruiken om interne lassen te maken. Bijvoorbeeld de twee omtreknaden binnenin het tandwielhuis met dubbele webplaat, zoals getoond in Figuur 2-21.

Wanneer de lasverbinding aan beide zijden gelast moet worden en er geen verlichtingsgaten beschikbaar zijn, kunnen technologische gaten op niet-kritieke posities worden geopend voor het lassen van binnennaden, en vervolgens worden afgedicht nadat het lassen is voltooid, zoals getoond in Afbeelding 2-22. Voor de grootte van de technologische gaten, zie Figuur 2-22b, die gemaakt kunnen worden in sleufvormige of ronde gaten, maar zorg ervoor dat er een afstand is van ongeveer 250 mm van het midden van het gat tot het lasgedeelte.

a) Toepassingsvoorbeelden

b) Vorm en grootte van technologische gaten

2) Structuren die van binnen kunnen worden gelast.

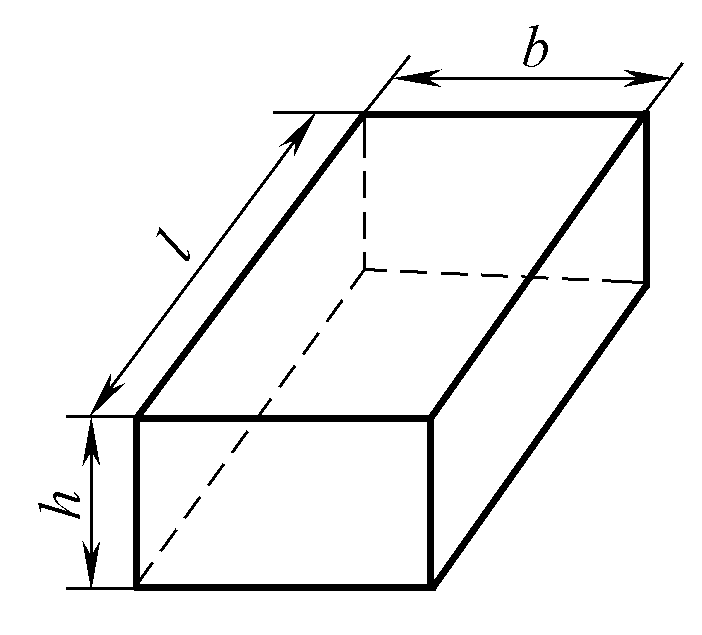

Vanwege de slechte lasomstandigheden binnenin de constructie is het noodzakelijk om de hoeveelheid laswerk binnenin te minimaliseren, zoals het gebruik van een asymmetrische afschuining die ondiep is binnenin en diep buitenin, en de interne werkruimte zoveel mogelijk te vergroten om de rookconcentratie te verminderen, enz. De minimale ruimteafmetingen voor lassen binnen een lege lasdoos staan in Tabel 2-1.

Tabel 2-1 Lasruimte in een lege doos (eenheid: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Naarmate de lengte l toeneemt, moeten de breedte b en de hoogte h overeenkomstig worden vergroot. Er moet ook een redelijke assemblagevolgorde worden aangehouden, waarbij alle interne lassen worden gelast voordat een gesloten structuur wordt gevormd, waarna het laatste overgebleven deel wordt geïnstalleerd en van buitenaf wordt afgedicht.

Kenmerkend is dat het het meest geschikt is voor het lassen van rechte lange lassen en ronde lassen in horizontale (neerwaartse) positie, en het vereist de nodige hulpapparaten om samen te werken. Daarom moet bij het ontwerpen van onder poederdek lasverbindingen rekening worden gehouden met de relatieve bewegingsruimte tussen de onder poederdek laskop en het werkstuk en de plaats waar de bijbehorende hulpapparatuur kan worden geplaatst.

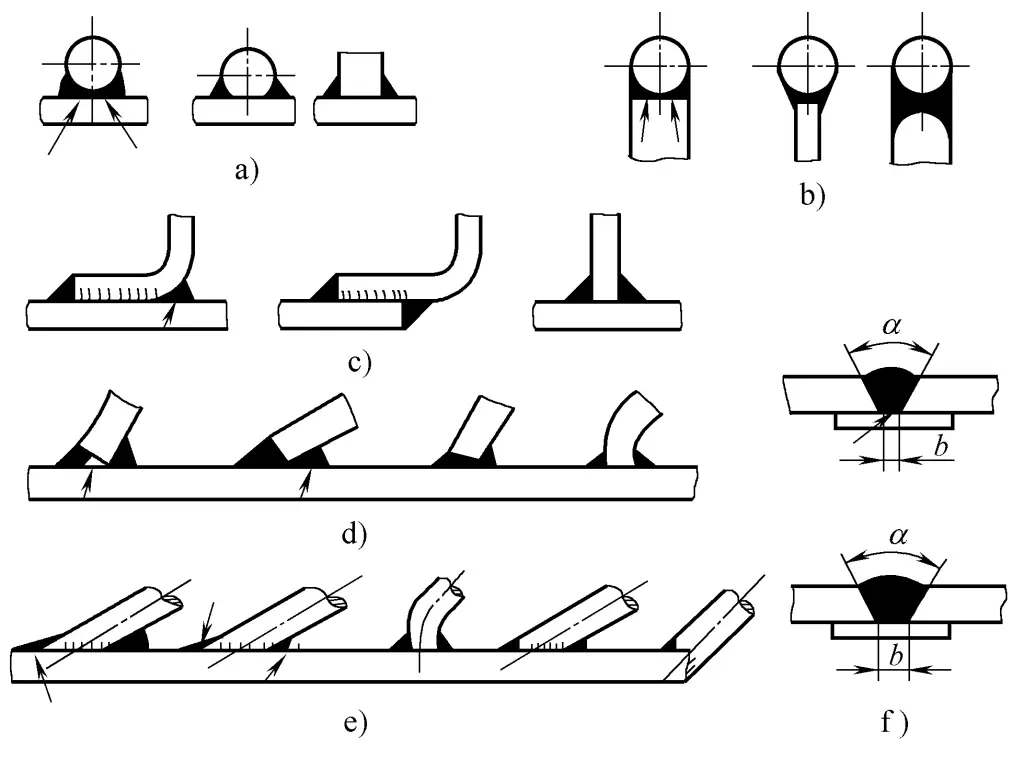

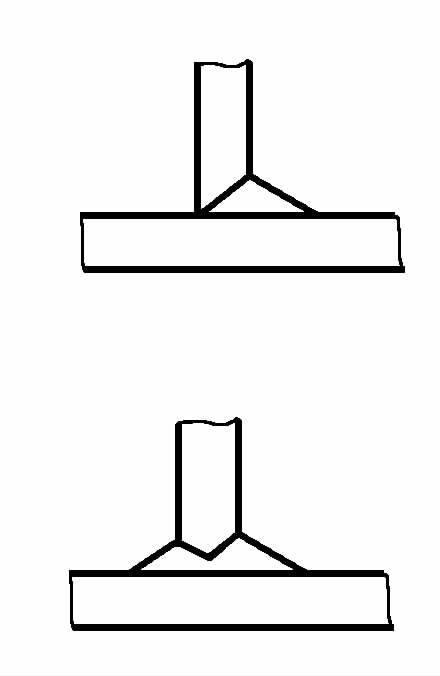

(3) CO2 gasbeschermd lassen

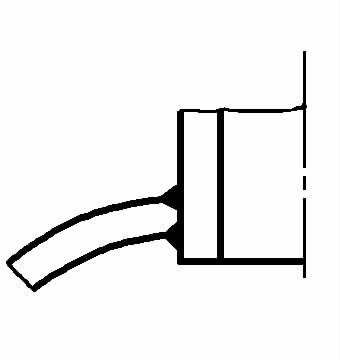

Bij het ontwerpen van constructies voor CO2-lassen moet er rekening mee worden gehouden dat het laspistool de juiste werkpositie en ruimte moet hebben om een goede lasvorming te garanderen. De positie van het laspistool wordt bepaald op basis van de vorm van de las, de vorm en grootte van het laspistool (zoals de buitenafmetingen van het mondstuk), de uitsteeklengte van de lasdraad en de grootte van de afschuininghoek α. De vereiste posities van het laspistool voor verschillende verbindingen zijn weergegeven in Figuur 2-23.

a) Vullas

b) V-vormig of U-vormig stuiklassen

c) Smalle spleet stomplassen

d) J-vormige groef stootvoeg vlak lassen α-groef hoek θ-laspistool kantelhoek

2. Toegankelijkheid van de laskwaliteitsinspectie

Lassen op gelaste constructies die een kwaliteitsinspectie vereisen, moeten omstandigheden hebben die geschikt zijn voor foutdetectie, waarbij de verschillende methoden voor foutdetectie overeenkomstige vereisten hebben, zie Tabel 2-2.

Tabel 2-2 Vereiste voorwaarden voor verschillende methoden voor foutdetectie

| Foutdetectiemethoden | Eisen voor de ruimtelijke positie van foutdetectie | Vereisten voor het detectieoppervlak | Vereisten voor de achterkant van het detectiegebied |

| Detectie van stralingsfouten | Vereist een grote ruimtelijke positie voor de plaatsing van de straalkop en de aanpassing van de brandpuntsafstand | Het oppervlak hoeft niet te worden bewerkt, alleen dingen moeten worden verwijderd die de weergave van defecten beïnvloeden; er moet een plaats zijn voor het plaatsen van loodnummers, loodpijlen en densitometers | Kan een donkere doos plaatsen |

| Ultrasone foutdetectie | Vereist een kleinere ruimte, alleen de sonde en de bewegingsruimte voor de sonde hoeven geplaatst te worden | Er moet een oppervlaktebereik zijn voor de tasterbeweging, het oppervlak moet zoveel mogelijk bewerkt worden om de akoestische koppeling te vergemakkelijken. | Bij gebruik van de reflectiemethode voor foutdetectie moet de achterkant een goed reflecterend oppervlak hebben |

| Inspectie met magnetische deeltjes | Vereist een ruimtelijke positie voor het magnetiseren van het inspectiegebied om magnetisch poeder te verspreiden en defecten te observeren | Verwijder oxiden en andere verontreinigingen die de ophoping van magnetische deeltjes beïnvloeden en zorg dat er ruimte is voor de sonde om te werken. | - |

| Penetrant testen | Er is ruimte nodig voor het aanbrengen van penetrant en het observeren van defecten | Verontreinigingen aan het oppervlak moeten worden verwijderd | Als voor het testen kerosine wordt gebruikt, is er aan de achterkant ruimte nodig om kerosine aan te brengen en moeten verontreinigingen die het doordringen van kerosine belemmeren, worden verwijderd. |

(1) Geschikt voor radiografisch onderzoek van lasverbindingen

Momenteel wordt radiografie met fotografische methoden veel gebruikt bij röntgentests. Om een bepaald penetratievermogen te verkrijgen en de helderheid van de defecte beelden op de film te verbeteren, wordt de brandpuntsafstand voor platen met een gemiddelde dikte ingesteld binnen een bereik van 400~700 mm. Op basis hiervan kan de afstand van de kop van de testmachine tot het detectieoppervlak van de las worden bepaald, zodat er operationele ruimte rond de las overblijft.

Voor het testen is het ook noodzakelijk om de belichtingsrichting te kiezen op basis van de geometrische vorm en het verbindingstype van het lasstuk en de donkere doos (bevestig de film) correct in deze richting te plaatsen.

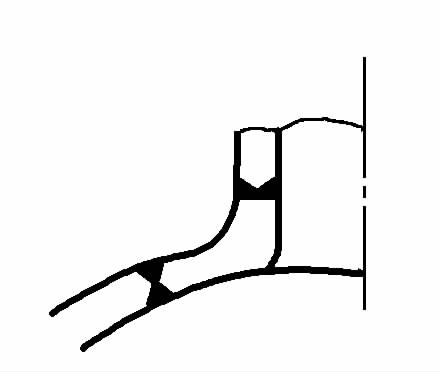

Over het algemeen zijn stootvoegen het meest geschikt voor radiografisch onderzoek en kunnen ze met één enkele belichting worden voltooid. T-verbindingen en hoekverbindingen vereisen vaak meerdere belichtingen vanuit verschillende richtingen om te voorkomen dat defecten worden gemist. De juiste selectie van verschillende lasverbindingen voor radiografisch onderzoek wordt getoond in Figuur 2-24. Figuur 2-24a is een hoeklas, waarbij de las niet vlak of gebogen kan worden gelegd bij het plaatsen van de film.

Figuur 2-24b toont de verbindingsverbinding tussen de basis en de vereenvoudigde behuizing. Figuur 2-24b 1 en Figuur 2-24b 2 niet geschikt zijn voor röntgeninspectie, alleen Figuur 2-24b 3 geschikt is voor röntgeninspectie. Afbeelding 2-24c toont een T-verbinding, waarbij Afbeelding 2-24c 1 niet geschikt is voor röntgeninspectie, en Afbeelding 2-24c 2 kan alleen worden geïnspecteerd met behulp van radiografie door middel van een vervangend onderdeel (smeden of gieten, bewerkt door snijden).

De overgang in Figuur 2-24d 1 is te abrupt, waardoor inspectie moeilijk is; de overgang in Figuur 2-24d 2 is gladder, maar lokale verschillen in wanddikte hebben nog steeds invloed op de inspectie; het verplaatsen van de verbinding in Afbeelding 2-24d 3 buiten het overgangsgebied het meest geschikt is voor radiografische inspectie. Afbeelding 2-24e 1 toont een niet gesmolten stuiklas, die niet met röntgenstralen kan worden geïnspecteerd, maar Figuur 2-4e 2 kan worden geïnspecteerd.

Het ontwerp van de verbinding in Figuur 2-24f 2 vergemakkelijkt radiografische inspectie. Door dikteverschillen en ruimtelijke kromming, Figuur 2-24g 1 niet geschikt is voor röntgeninspectie, overgaan op de verbindingsvorm van Figuur 2-24g 2 maakt inspectie veel gemakkelijker. De hoekverbinding in Afbeelding 2-24h kan, indien veranderd in een stootvoeg, volledig worden geïnspecteerd met behulp van radiografie.

(2) Lasverbindingen geschikt voor ultrasone inspectie

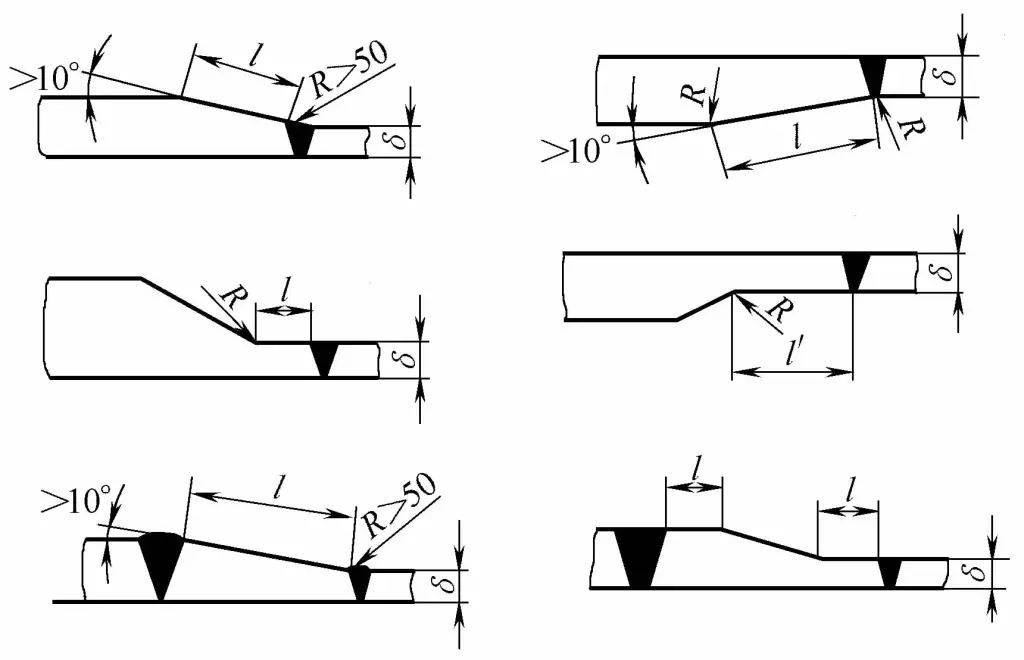

Om tijdens ultrasone inspectie gevoelig verschillende defecten binnen de lasverbinding te detecteren, moet de sonde voldoende bewegingsruimte hebben. Het bewegingsgebied van de sonde voor ultrasoon inspectie van stootvoegen is weergegeven in Figuur 2-25. De grootte van het bewegingsgebied van de sonde wordt bepaald door de formule in Tabel 2-3.

Tabel 2-3 Bepaling van de grootte van het bewegingsgebied van de taster

| Plaatdikte bereik/mm | Formule voor het berekenen van de grootte van het bewegingsgebied van de sonde | Uitleg |

| 8~46 | l ≥ 2δK + L | Foutdetectieoppervlak aan beide zijden van de binnen- of buitenwandlas |

| >46 ~ 120 | l≥δK +L | Foutdetectieoppervlak aan beide zijden van de binnen- en buitenwandlassen |

Opmerking: l-sonde bewegingsoppervlak in mm; δ-dikte van het te inspecteren object in mm; L-sondelengte, meestal 50 mm; K-tangenswaarde van de brekingshoek β van de gehoekte sonde, die kan worden bepaald door de plaatdikte, voor diktes van 8 tot 25 mm, k=2,0 tot 3,0; voor diktes van 25 tot 46 mm, K=1,5 tot 2,5; voor diktes van 46 tot 120 mm, k=1,0 tot 2,0.

Het bewegingsgebied van de sonde voor ultrasone foutdetectie van stuiklassen van verschillende diktes is weergegeven in figuur 2-26. De minimumgrootte van het sondebewegingsgebied l wordt bepaald met de formule in tabel 2-4.

Tabel 2-4 Minimale grootte van het bewegingsgebied van de sonde voor ultrasone detectie van zwakke plekken in stompe lasnaden van verschillende diktes

| Plaatdikte /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Brekingshoek sonde / (°) | 70 | 60 | 45 ,60 | |

| Bewegingsgebied sonde /mm | lBuitenkant | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInterieur | 0.7 lBuitenkant | 0.7 lBuitenkant | 0.7 lBuitenkant | |

Het bewegingsgebied van de sonde voor ultrasone detectie van zwakke plekken in lasverbindingen van drukvatcilinders is weergegeven in figuur 2-27, met de minimumafmetingen in tabel 2-5.

Tabel 2-5 Minimumgrootte van het bewegingsgebied van de ultrasone testsonde voor drukvatcilinderlassen

| Plaatdikte δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

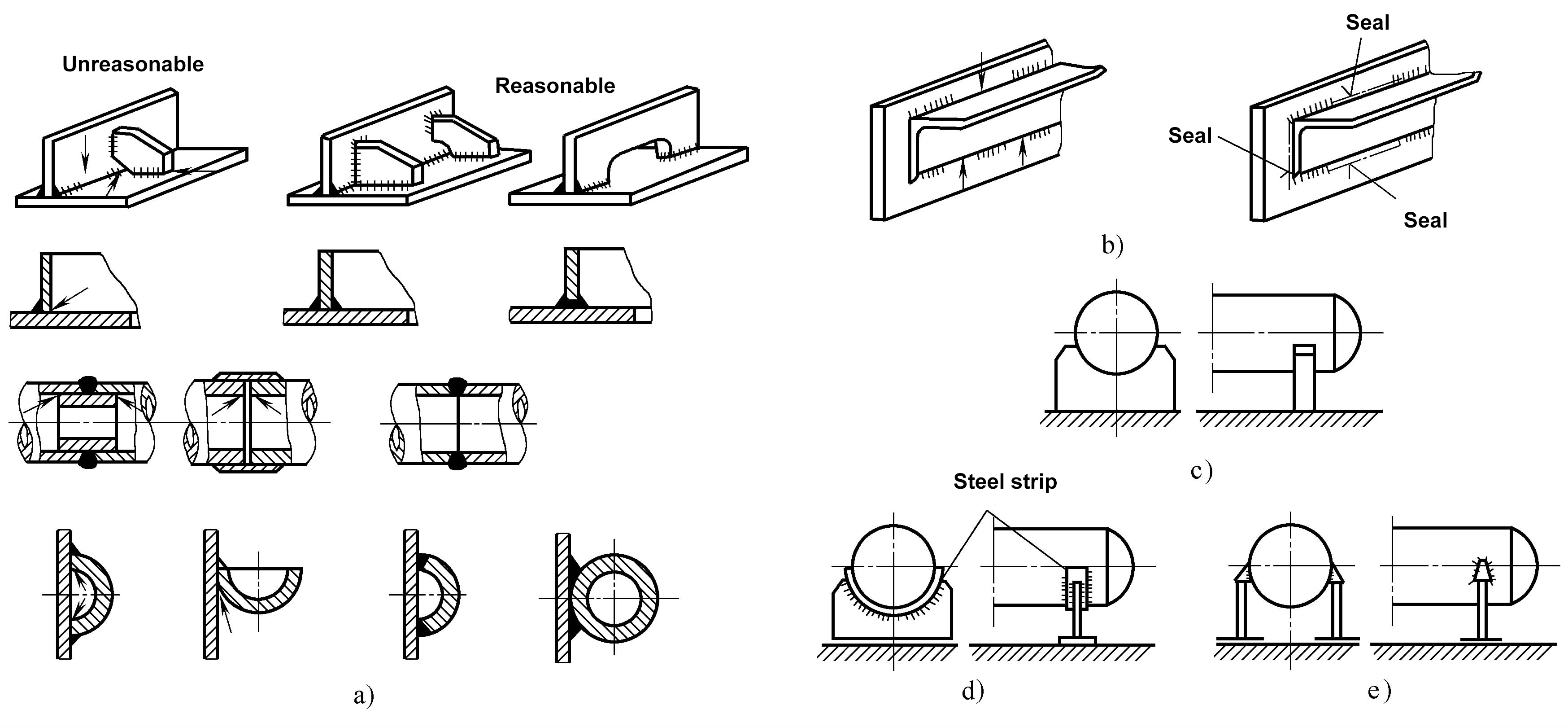

3. Selectie van verbindingen om spleetcorrosie te verminderen

Wanneer corrosieve media rechtstreeks in contact komen met het metaaloppervlak, treedt er vaak hevige plaatselijke corrosie op in spleten en scherpe hoeken. Dit wordt veroorzaakt door de ophoping van stilstaande vloeistoffen en sedimenten in deze gebieden. Dit type corrosie wordt spleetcorrosie genoemd.

Methoden om spleetcorrosie te voorkomen en te verminderen zijn onder andere de volgende:

1) Gebruik bij voorkeur stomplassen met volledige inbranding van de las en geen verbindingen met enkelzijdige inbranding.

2) Vermijd voegspleten en scherpe hoeken, zorg ervoor dat vloeibare media volledig kunnen worden afgevoerd en gemakkelijk kunnen worden gereinigd en voorkom de afzetting van vaste materialen op de bodem van de constructie.

3) Om spleetcorrosie te voorkomen, minimaliseer het gebruik van intermitterend lassen, enkelzijdig lassen, overlappend lassen en onvolledige inbranding en dicht onvermijdelijke lasspleten af zoals getoond in Figuur 2-28.

a) Vermijd spleten veroorzaakt door intermitterend lassen, enkelzijdig lassen, overlappend lassen en onvolledige inbranding (aangegeven met pijlen).

b) Afdichting van niet-gelaste onderbroken lassen

c) Openingen tussen los geplaatste containers en zadelrekken

d) Lassen van staalplaat toevoegen

e) Vierpuntslasbeugels kunnen het lageroppervlak verkleinen

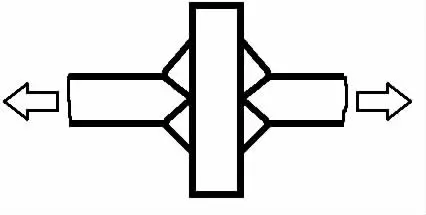

4. Selectie van verbindingen om lamellenscheuren te voorkomen

Voor de lasconstructie van grote of zware machines worden vaak gewalste stalen platen van 30 tot 100 mm of zelfs dikker gebruikt om lasconstructies te vormen. Speciale aandacht moet worden besteed aan het voorkomen van lamellenscheuren.

Lamellenscheuren komt voornamelijk voor in de warmte-beïnvloede zone of het basismetaal weg van de warmte-beïnvloede zone van hoeklasverbindingen, T-verbindingen en kruisverbindingen. Om lamellaire scheuren te voorkomen, is het noodzakelijk om de trekspanning of spanning in de dikterichting van de staalplaat vanuit de constructie te verminderen of te vermijden en een redelijke verbindingsvorm te kiezen, zie Tabel 2-6.

Tabel 2-6 Gewrichtsvormen om lamellair scheuren te voorkomen

| Gewrichten gevoelig voor lamellaire scheuren | Verbeterbare verbinding | Beschrijving |

|  | De richting die door de pijl wordt aangegeven, is de richting waarin de spankracht kan optreden tijdens het lassen, of de richting van de kracht wanneer het onderdeel in bedrijf is. |

|  | De krimpspanning in de dikterichting verminderen door een groef te openen of de vorm van de las te veranderen, over het algemeen een groef openen aan de kant die de spanning in de dikterichting draagt |

|  | Vermijd het effect van laskrimp in de richting van de plaatdikte |

|  | Verminder de trekspanning van de straalpijp in de richting van de plaatdikte |

|  | Om volledige inbranding te garanderen, moet de groefhoek zo klein mogelijk zijn en zonder de groefhoek te vergroten, de grootte van de lasteen zo veel mogelijk vergroten om het laskrachtgebied te vergroten en de spanningswaarde in de dikterichting te verminderen. |

|  | Inzetstukken zonder lamellaire scheuren, meestal met behulp van gewalste profielen. Verbeterde vorm van de verbinding, die lamellenscheuren voorkomt en ook te dichte lassen vermijdt, waardoor spanningsconcentratie wordt verminderd. |

|  | Dit is de verbinding tussen het mondstuk en de schaal in het drukvat, waarbij gebruik wordt gemaakt van inzetstukken voor gatversterking in de lasnaad, wat ook lamellenscheuren kan verminderen en de spanningsconcentratie bij de lasnaad kan reduceren. |

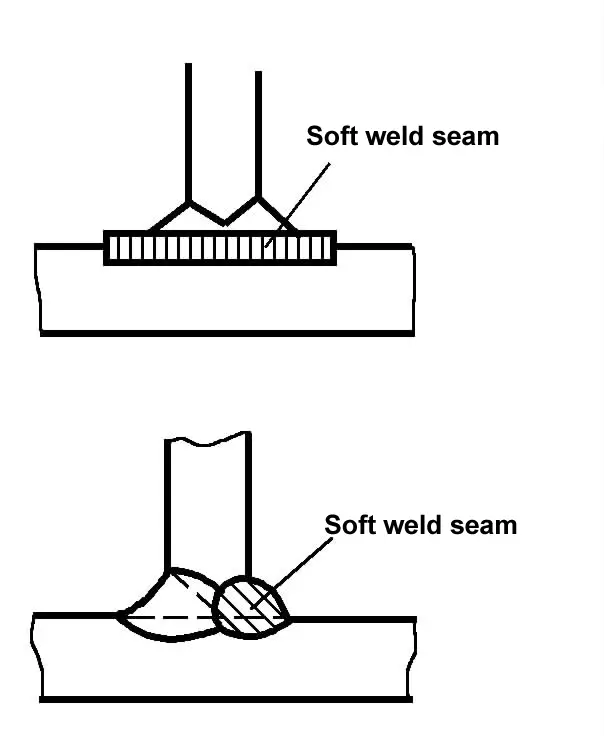

|  | Gebruik zachte lassen met een goede plasticiteit om de spanning in de dikterichting van het basismetaal te ontlasten. De bovenste afbeelding is een zachtmetalen overgangslaag die op het te lassen oppervlak is aangebracht; de onderste afbeelding is een zachtmetalen las aan de kant die eerst moet worden gelast. |