Wprowadzenie do kalkulatorów promienia

Cel kalkulatora promienia

Kalkulator promienia został zaprojektowany, aby pomóc profesjonalistom z branży formowania metali oszacować ważne parametry podczas pracy z prasami krawędziowymi. Pomaga on w określeniu wymaganej siły (tonażu) i promienia gięcia, biorąc pod uwagę właściwości materiału i pożądany kąt gięcia.

To cenne narzędzie jest niezbędne do zapewnienia dokładnego i wydajnego planowania projektu. Zapewniając wiarygodne szacunki, umożliwia operatorom zapobieganie przeciążeniu lub niedostatecznej mocy pras krawędziowych, co mogłoby potencjalnie uszkodzić sprzęt i zmarnować zasoby.

Wewnętrzny promień R prasa krawędziowa Gięcie pneumatyczne wynosi około 16% otworu matrycy V. Aby uzyskać najdokładniejsze dane, można skorzystać z kalkulatora promienia prasy krawędziowej.

Minimalny promień gięcia

| Nie. | Materiały | Minimalny promień gięcia |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, walcowane na zimno) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1Cr17Ni7, 1Cr17Ni-Y, Cr17Ni-DY, SUS3010Cr18Ni9, SUS302 | 2.0t |

- Promień gięcia odnosi się do wewnętrznego promienia giętej części, a t to grubość ścianki materiału.

- t jest grubością ścianki materiału, M jest stanem wyżarzonym, Y jest stanem twardym, a Y2 jest stanem 1/2 twardym.

1. Promień gięcia

Stopień deformacji przy zginaniu jest reprezentowany przez względny promień gięcia (r/t). Im mniejsza jest ta wartość, tym większe jest odkształcenie. Gdy wartość względnego promienia gięcia (r/t) zmniejsza się do pewnego stopnia, zewnętrzne włókna blachy przekraczają maksymalne dopuszczalne odkształcenie materiału, powodując uszkodzenie przy rozciąganiu.

Aby zapewnić, że podczas zginania nie wystąpią pęknięcia, konieczne jest ograniczenie stopnia odkształcenia, tj. ograniczenie skrajnych wartości. odkształcenie blachy przy zginaniu - minimalny względny promień gięcia (r/t).

Chociaż istnieje minimalny promień gięcia (rmin/t) dla dowolnego materiału, generalnie nie zaleca się stosowania tego minimalnego promienia do operacji gięcia. Promień gięcia powinien być tak duży, jak to możliwe, ale nie za duży, ponieważ może to zwiększyć odskocznia.

Wpływ sprężynowania sprawia, że trudno jest zagwarantować precyzję kształtu i rozmiaru giętej części. Dlatego promień gięcia nie powinien być zbyt duży ani zbyt mały; konieczny jest odpowiedni dobór.

1.1 Czynniki wpływające na minimalny promień gięcia

1. Wpływ właściwości mechanicznych materiału

Blacha przeznaczona do gięcia powinna mieć wystarczającą plastyczność, stosunkowo niską granicę plastyczności i wysoki moduł sprężystości. Wysoki poziom plastyczności zapewnia brak pęknięć podczas gięcia (tj. minimalny promień gięcia blachy jest mały). Niższa granica plastyczności i wyższy moduł sprężystości ułatwiają uzyskanie dokładnych kształtów gięcia. Wraz ze wzrostem grubości materiału (wzrost t) wzrasta również minimalny promień gięcia.

2. Wpływ centralnego kąta gięcia (α)

Teoretycznie stopień odkształcenia przy zginaniu zależy tylko od r/t. Jednak w rzeczywistych operacjach zginania, gdy kąt środkowy zginania (α) jest mały, odkształcenie zginające jest niewielkie, a sąsiednie części materiału mogą ulec większemu odkształceniu rozciągającemu (w obszarze odkształcenia zginającego).

Dlatego dopuszczalny minimalny promień gięcia może być również mniejszy. Na przykład, jeśli centralny kąt gięcia (α) wynosi od 120° do 130°, wartość rmin jest od 30% do 50% większa niż w przypadku, gdy centralny kąt gięcia (α) wynosi 90°. Gdy a jest mniejsze niż 90°, rmin można zmniejszyć o 20%.

3. Wpływ szerokości arkusza i utwardzonej warstwy ścinanej powierzchni

Wraz ze wzrostem szerokości arkusza zwiększa się również minimalny promień gięcia. Jednak efekt ten zmniejsza się, gdy szerokość arkusza wzrasta do około (8~10)t.

Półfabrykat przed gięciem jest zwykle uzyskiwany przez ścinanie lub wykrawania, a ścięta powierzchnia ma utwardzoną warstwę, która zmniejsza plastyczność materiału, zwiększając minimalny promień gięcia. Dlatego też, gdy wymagany jest bardzo mały promień gięcia, konieczne jest przeprowadzenie procesu wyżarzania przed gięciem w celu wyeliminowania utwardzonej warstwy półwyrobu.

4. Wpływ kierunku linii gięcia

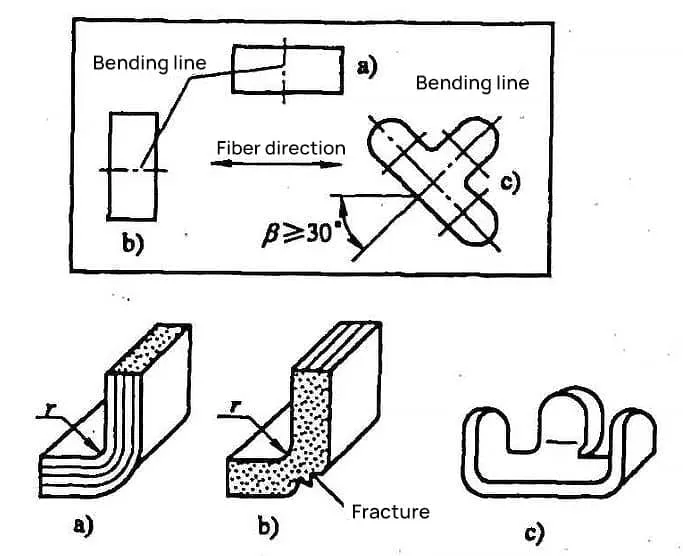

Ponieważ większość arkuszy metale Arkusze przeznaczone do gięcia są walcowane, wykazują strukturę włóknistą, z anizotropią właściwości mechanicznych w kierunku grubości i płaszczyzny arkusza. Gdy linia gięcia jest prostopadła do kierunku walcowania (włókien), minimalny promień gięcia blachy jest mniejszy.

Gdy linia gięcia jest równoległa do kierunku walcowania (włókien), minimalny promień gięcia blachy jest większy. Szczególną uwagę należy zwrócić na kierunek linii gięcia w przypadku materiałów o znacznej anizotropii, takich jak mosiądz i brąz fosforowy.

W związku z tym podczas wykrawania należy wziąć pod uwagę kierunek walcowania. Promień gięcia (r), gdy krzywa jest prostopadła do kierunku walcowania, pokazano na rysunku 1a, a promień gięcia (r), gdy linia gięcia jest równoległa do kierunku walcowania, pokazano na rysunku 1b, gdzie występuje pękanie.

W związku z tym układ powinien sprawić, że linia gięcia będzie jak najbardziej prostopadła do kierunku walcowania. W przypadku gięcia mniejszych części z liniami gięcia prostopadłymi do siebie, kąt (β) między linią gięcia a kierunkiem walcowania arkusza powinien być większy niż 30° podczas układu, jak pokazano na rysunku 1c.

5. Wpływ powierzchni pustego materiału i jakości ścinania

Gdy materiał półfabrykatu części ma wady lub przekrój poprzeczny ścinania nie jest gładki, ma zadziory lub jest niskiej jakości, może to prowadzić do koncentracji naprężeń i powodować pęknięcia. W tym momencie konieczne jest odpowiednie zwiększenie minimalnego promienia gięcia.

Usunięcie zadziorów przed gięciem lub ustawienie strony z zadziorami w kierunku strefy nacisku stempla może zmniejszyć ryzyko pęknięcia. Jakość ścinania znacząco wpływa na gięcie węższych półfabrykatów. Wraz ze wzrostem szerokości półfabrykatu wpływ ten stopniowo maleje.

1.2 Określenie minimalnego promienia gięcia

Istnieje wiele czynników wpływających na minimalny promień gięcia blachy i są one niezwykle złożone. Trudno jest dokładnie obliczyć minimalny promień gięcia za pomocą metod teoretycznych i nie ma to praktycznego znaczenia.

Dlatego minimalny promień gięcia powszechnie stosowany w rzeczywistej produkcji jest zwykle określany metodami eksperymentalnymi. Dane eksperymentalne dla minimalnego promienia gięcia (tj. promienia łuku wewnętrznego) powszechnie stosowanych blach, rminprzedstawiono w tabeli 4-1.

Tabela 1: Minimalny promień gięcia blachy (jednostka: mm)

| Materiał | Stan wyżarzony | Stan utwardzony podczas pracy na zimno | ||

| Pozycja linii gięcia | ||||

| Pionowy kierunek toczenia | Równoległy kierunek toczenia | Pionowy kierunek toczenia | Równoległy kierunek toczenia | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Aluminium | 0.1t | 0.35t | 0. 5t | 1.0t |

| Czysta miedź | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Miękki mosiądz | 0. 1t | 0.35t | 0.35t | 0.8t |

| Półtwardy mosiądz | 0.1t | 0.35t | 0.5t | 1.2t |

| Brąz fosforowy | – | – | 1. 0t | 3.0t |

Uwaga:

- Gdy linia gięcia znajduje się pod pewnym kątem do kierunku walcowania, w zależności od wielkości kąta można zastosować wartości między pionem a równoległością do kierunku walcowania.

- Podczas gięcia nie wyżarzonych wąskich taśm w procesie wykrawania lub przycinania, należy je traktować jak metale hartowane.

- Podczas gięcia strona z zadziorami powinna znajdować się po wewnętrznej stronie gięcia.

- Litera "t" w tabeli oznacza grubość blachy.

- ① Gatunek Q255 został wycofany w GB/T 700-2006.

1.3 Techniki poprawy stopnia granicznego odkształcenia przy zginaniu

Ogólnie rzecz biorąc, nie zaleca się stosowania minimalnego promienia gięcia rmin dla części do gięcia. Z czysto technicznego punktu widzenia, ogólnym wymogiem jest r≥t; dla grubych materiałów, r=2t. Tylko wtedy, gdy wymaga tego struktura produktu, należy stosować dopuszczalne podejście do minimalnych wartości promienia gięcia.

Gdy wymagany promień gięcia części <rminOprócz stosowania niektórych technik w celu poprawy plastyczności materiału (takich jak wyżarzanie, gięcie na gorąco itp.) oraz przycinania lub polerowania powierzchni cięcia półfabrykatu, można zastosować następujące środki:

1) Zwiększyć proces kształtowania, stopniowo zmniejszając promień gięcia r, powiększając w ten sposób obszar odkształcenia gięcia i zmniejszając szybkość rozciągania zewnętrznej warstwy metalu, aby zapewnić wymagany wewnętrzny promień naroża wygiętej części. Na przykład zastosowanie dwuetapowego procesu gięcia: użycie większego promienia gięcia w pierwszym gięciu, następnie wyżarzanie (odprężanie), a za drugim razem gięcie zgodnie z wymaganym promieniem naroża części.

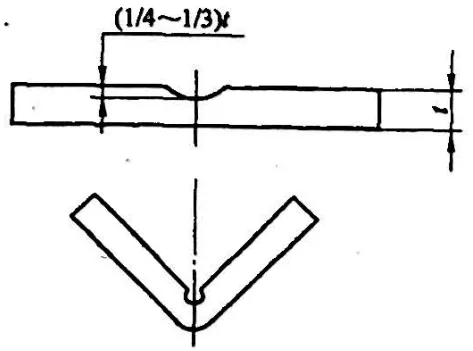

2) W przypadku grubych materiałów ważne jest, aby rozpocząć od rowka procesowego, zmniejszając grubość materiału w giętej części, aby zapewnić wymagania giętej części, jak pokazano na rysunku 2.

2. Wysokość prostej krawędzi wygiętych części

Jeśli konieczne jest zapewnienie bardzo prostej krawędzi giętej części podczas gięcia, wysokość prostej krawędzi H powinna być większa niż 2.

Gdy H<2t, powierzchnia styku wygiętej krawędzi w formie do gięcia jest zbyt mała, co utrudnia utworzenie wystarczającego momentu gnącego i siły korekcyjnej, a uzyskanie dokładnego kształtu wygiętej części jest trudne (lub niemożliwe do wygięcia i uformowania).

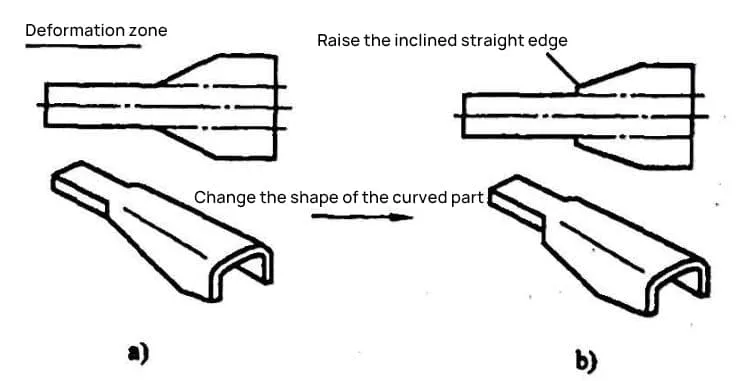

Dlatego, gdy H<2t, konieczne jest wstępne otwarcie rowka procesowego lub zwiększenie wymiaru wysokości krawędzi prostej, a po uformowaniu gięcia nadmiar materiału jest odcinany, jak pokazano na rysunku 3.

Jeśli prosta krawędź wygiętej części ma kąt (patrz rysunek 4), a kąt znajduje się w strefie odkształcenia, jak pokazano na rysunku 4a, niemożliwe jest wygięcie sekcji o wysokości prostej krawędzi mniejszej niż 2t do pożądanego stopnia, a także jest podatna na pękanie. Dlatego konieczna jest zmiana kształtu części i zwiększenie rozmiaru prostej krawędzi kąta, jak pokazano na rysunku 4.