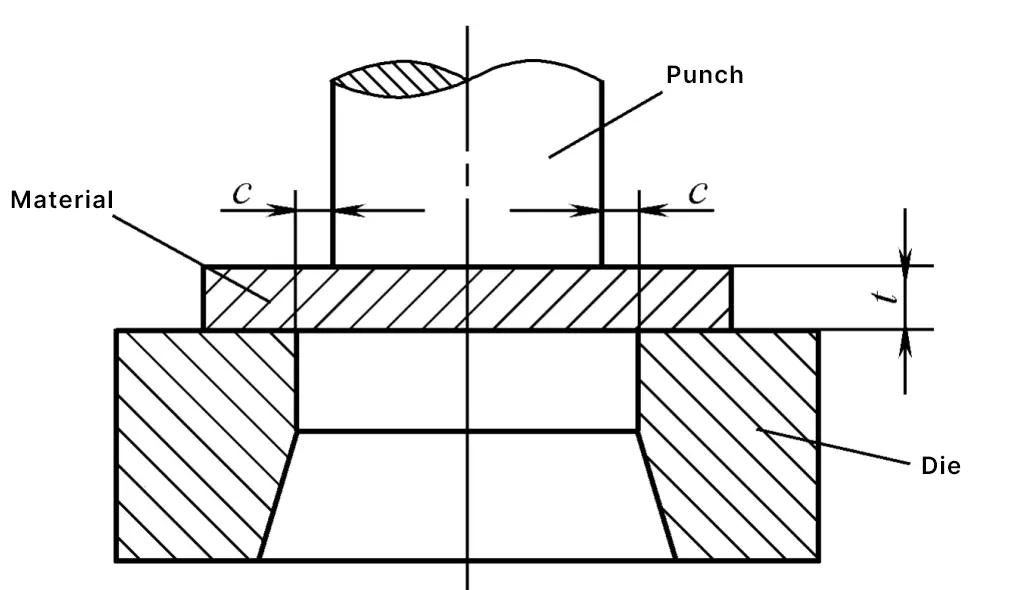

Luz w wykrawaniu odnosi się do odległości między szczeliną stempla a krawędziami matrycy, oznaczonej symbolem c (patrz rysunek 1). Biorąc pod uwagę dokładne znaczenie i praktyczną funkcję prześwitu, a także w celu dostosowania się do wymagań metod wytwarzania form i metod pomiaru prześwitu, zaleca się stosowanie jednostronnego prześwitu.

Luz jest niezwykle ważnym parametrem w procesach wykrawania i projektowaniu form. Aby dokonać prawidłowej oceny, czy luz jest rozsądny, należy najpierw zbadać wpływ luzu na jakość wykrawanych części (w tym jakość przekroju, dokładność wymiarową i zginanie), żywotność formy i zużycie energii oraz uzyskać kompleksowe zrozumienie zarówno jakościowe, jak i ilościowe.

Luz wykrawania nie tylko znacząco wpływa na jakość wykrawanych części, ale także na żywotność matrycy, siła przebiciasiła zdzierania i siła wyrzutu. Dlatego też luz jest kluczowym parametrem w projektowaniu wykrojników.

I. Wpływ prześwitu na jakość wykrawanych części

Jakość wykrawanych części jest główną podstawą do oceny rozsądnego luzu. Po zbadaniu wpływu luzu na jakość wykrawanych części, można wybrać odpowiedni luz w oparciu o wymagania techniczne części.

Jakość wykrawanych części obejmuje trzy aspekty: jakość przekroju poprzecznego, dokładność wymiarową i gięcie, które zostaną teraz omówione osobno.

1. Jakość przekrojowa

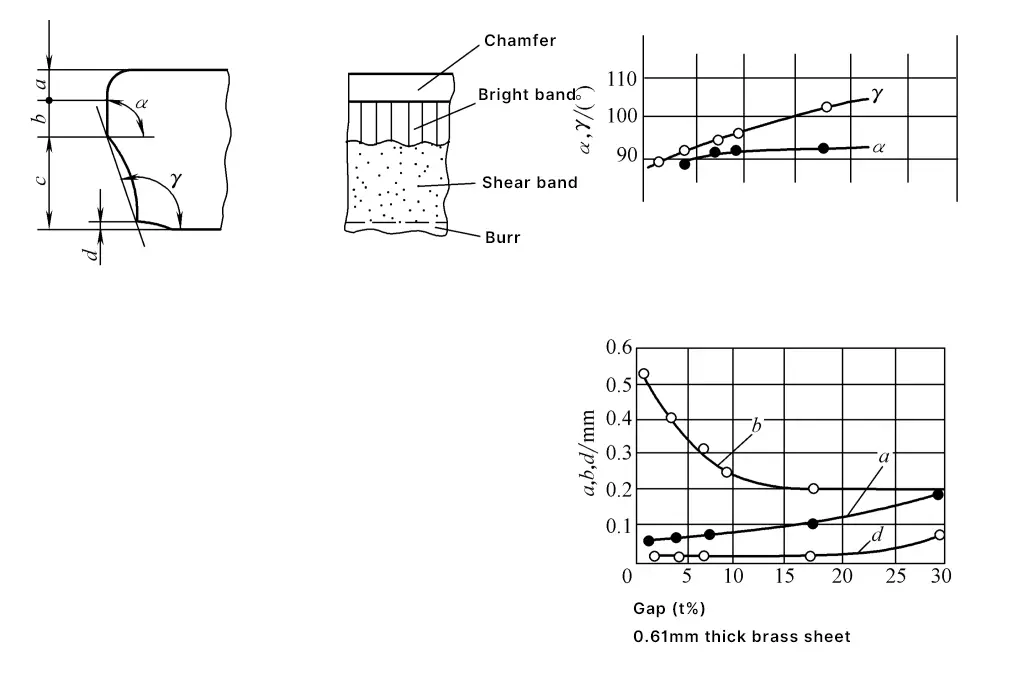

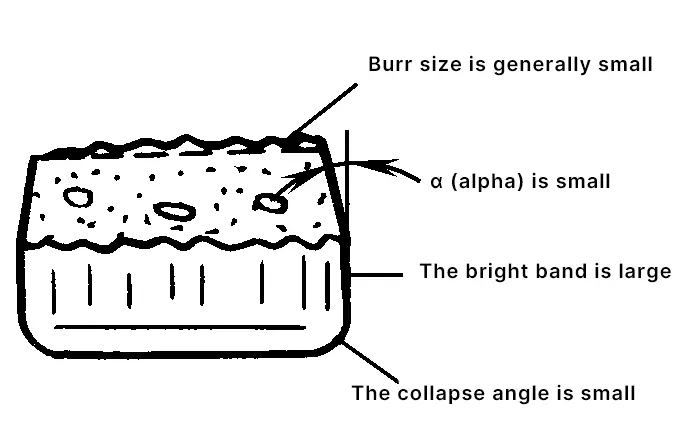

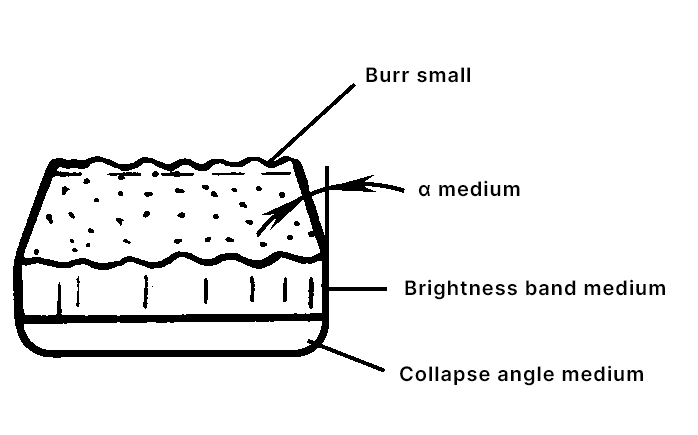

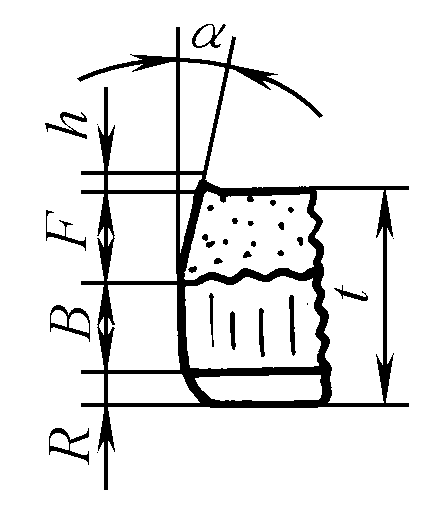

Wpływ luzu na jakość przekroju poprzecznego wykrawania pokazano na rysunku 2. Jak pokazano na rysunku, wraz ze wzrostem prześwitu jasny pas stopniowo maleje, a kąt załamania i zadziory rosną. Zanim prześwit osiągnie 20%t, wysokość zadziorów jest niewielka i zmienia się nieznacznie, obszar ten jest stabilną strefą zadziorów. Przy mniejszych prześwitach niewielkie zmiany prześwitu znacząco wpływają na jasne pasmo, ale gdy prześwit osiągnie określoną wartość (14%t ~ 24%t), wpływ na jasne pasmo jest mniejszy.

- a-Kąt załamania

- b-Bright band

- c-Strefa pęknięcia

- d-Burr

- α-Kąt jasnego pasma

- γ - kąt strefy pęknięcia

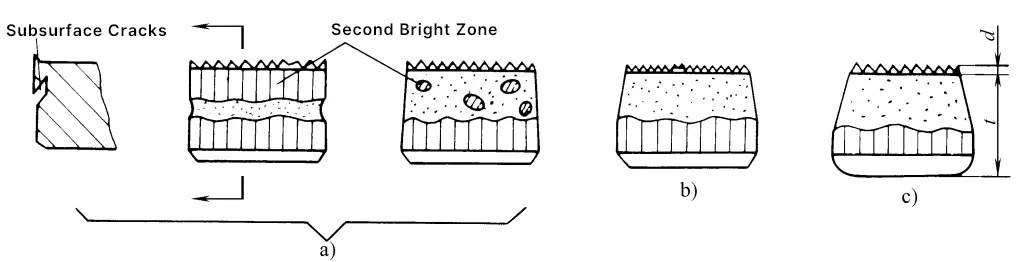

Wraz ze wzrostem szczeliny wzrasta również nachylenie powierzchni pęknięcia. Gdy szczelina jest odpowiednia, górne i dolne pęknięcia spotykają się i zachodzą na siebie w linii, w tym czasie powierzchnia ścinania jest schludna i uporządkowana, jasny pas stanowi około 1/3 grubości płyty, a kąt załamania, zadziory i nachylenie są również małe (patrz rysunek 3), co może spełnić wymagania ogólnych części wykrawających.

a) Zbyt mała szczelina

b) Umiarkowana luka

c) Nadmierna przerwa

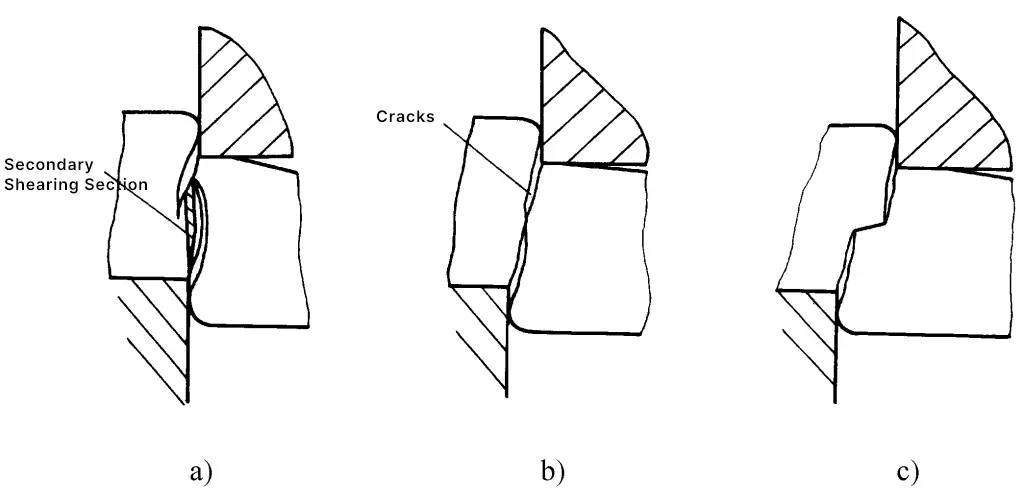

Niezależnie od tego, czy szczelina jest zbyt duża, czy zbyt mała, pęknięcia nie mogą się dobrze wyrównać (patrz rysunek 4). Gdy szczelina jest zbyt mała, pęknięcia na krawędzi wypukłej matrycy są źle wyrównane na zewnątrz (patrz rysunek 4a), a materiał zamknięty między górnymi i dolnymi pęknięciami zostanie ścięty po raz drugi, tworząc drugi jasny pas i międzywarstwę na płaszczyźnie ścinania (patrz rysunek 3a).

a) Zbyt mała szczelina

b) Umiarkowana luka

c) Nadmierna przerwa

Gdy szczelina jest zbyt duża, pęknięcia na krawędzi wypukłej matrycy są nieprawidłowo wyrównane do wewnątrz (patrz rysunek 4c), materiał ulega znacznemu rozciągnięciu, jasny pas jest mały, a kąt zapadnięcia i nachylenie zadziorów zwiększają się, czasami powodując wgłębienia (patrz rysunek 3c).

Gdy szczelina jest zbyt mała, powstają wytłaczane zadziory; gdy szczelina jest zbyt duża, powstają wydłużone zadziory. Gdy krawędzie wypukłych i wklęsłych matryc stają się tępe, pojawiają się zadziory o powiększonych podstawach, jak pokazano na rysunku 5, które są trudne do usunięcia i należy je natychmiast naostrzyć.

Gdy szczelina jest odpowiednia, a ostrze ostre, zadziory są niewielkie, ale niemożliwe jest całkowite uniknięcie zadziorów, zarówno w przypadku zwykłego wykrawania, jak i wykrawania precyzyjnego (z wyjątkiem wykrawania dwustronnego, tj. cięcia bez zadziorów). Ogólnie rzecz biorąc, tłoczone części mają zadziory o różnym stopniu, ale jeśli wysokość zadziorów przekroczy pewien limit, wpłynie to na jakość i wydajność produktu.

Dlatego w rzeczywistej produkcji dopuszczalna wysokość zadziorów (patrz JB/T4129-1999 Tłoczenie części Burr Height) powinna być określona jako jeden ze wskaźników kontroli jakości części. Dodatkowo, w przypadku tłoczenia części o surowych wymaganiach jakościowych, konieczne jest zastosowanie skutecznych metod usuwania zadziorów.

2. Dokładność wymiarowa

Dokładność wymiarowa wykrawanych części odnosi się do różnicy między rzeczywistym rozmiarem wykrawanych części a rozmiarem podstawowym; im mniejsza różnica, tym wyższa dokładność. Różnica ta obejmuje dwa aspekty odchylenia: jeden to odchylenie wykrawanych części w stosunku do rozmiaru matrycy męskiej lub żeńskiej, a drugi to odchylenie produkcyjne samej matrycy.

Zakładając pewną precyzję w produkcji matryc, przyczyny odchylenia między wykrawanymi częściami a rozmiarami matrycy męskiej i żeńskiej wynikają z wypychania materiału z matrycy żeńskiej (części wykrawające) lub rozładowywania z matrycy męskiej (części wykrawające), spowodowanego elastycznym odzyskiwaniem podczas procesu wykrawania z powodu odkształcenia kompresyjnego, wydłużenia włókien i domingu. Dodatkowo, sprężyste odkształcenie i zużycie matryc męskich i żeńskich pod wpływem siła przebicia powodują również zmiany wymiarów wykrawanych części.

Podczas pomiaru odchylenia między wymiarami wykrawanych części a matrycami męskimi i żeńskimi, odniesieniem dla części wykrawających jest matryca żeńska, a dla części wykrawających matryca męska.

- Wykrawanie: ΔD = średnica zewnętrzna wykrawanej części - średnica otworu matrycy żeńskiej

- Wykrawanie: ΔD = średnica wykrawania - średnica zewnętrzna matrycy męskiej

Idealnie, podczas wykrawania, zewnętrzna średnica przedmiotu obrabianego powinna odpowiadać średnicy otworu matrycy żeńskiej, a podczas wykrawania, średnica wykrawania powinna odpowiadać zewnętrznej średnicy matrycy męskiej (tj. ΔD powinno wynosić zero), osiągając najwyższą dokładność wymiarową.

Jednak z powodów wymienionych powyżej, odchylenia są nieuniknione. Czynniki wpływające na wartość odchylenia obejmują: szczelinę wykrawania; właściwości materiału, grubość i kierunek walcowania; oraz kształt i rozmiar przedmiotu obrabianego, wśród których szczelina jest głównym czynnikiem wpływającym.

W różnych warunkach szczeliny występują odchylenia dodatnie i ujemne. Ogólnie rzecz biorąc, wynik odbicia powoduje, że średnica otworu wykrawanej części jest mniejsza (ΔD jest wartością ujemną), a zewnętrzna średnica części zaślepiającej jest większa (ΔD jest wartością dodatnią); gdy szczelina jest duża, wynik odbicia powoduje, że średnica otworu wykrawanej części jest większa (ΔD jest wartością dodatnią), a zewnętrzna średnica części zaślepiającej jest mniejsza

(ΔD jest wartością ujemną).

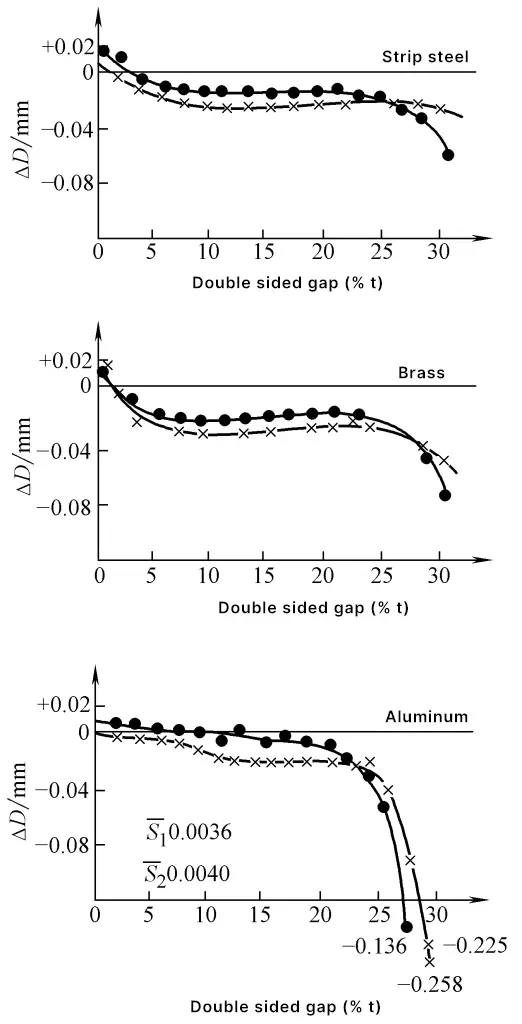

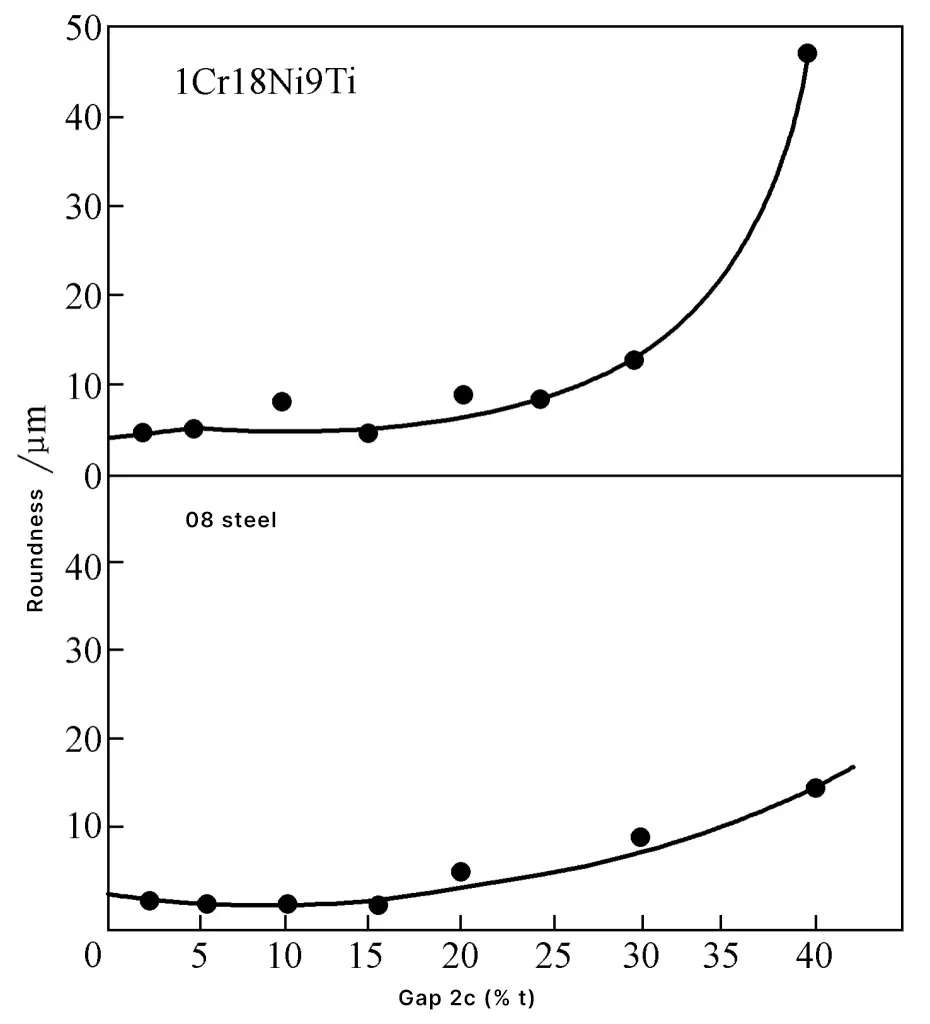

Rysunek 6 pokazuje wpływ szczeliny na odchylenie rozmiaru części zaślepiających. Gdy szczelina mieści się w zakresie 5% grubości płyty, wraz ze wzrostem szczeliny zmniejsza się rozmiar średnicy zewnętrznej części wykrawających. Od 5% do 25% grubości płyty, rozmiar przedmiotu obrabianego nie zmienia się wraz ze wzrostem szczeliny. Gdy szczelina przekroczy 25% grubości płyty, rozmiar przedmiotu obrabianego ponownie się zmniejszy. Jednakże, gdy szczelina jest mniejsza niż 2% grubości płyty, rozmiar zewnętrznej średnicy przedmiotu obrabianego jest w rzeczywistości większy niż rozmiar otworu matrycy.

- S 1 , S 2 - Średnia wartość płaskości rozmiaru

- ----- Kierunek toczenia (S 1 )

- -×-×- Prostopadle do kierunku walcowania (S 2 )

- ΔD = średnica zewnętrzna wykrawanej części - średnica otworu matrycy

Rysunek 7 pokazuje wpływ szczeliny na odchylenie rozmiaru wykrawanych otworów. Gdy szczelina jest mniejsza niż 5% grubości płyty, rozmiar otworu jest mniejszy niż zewnętrzna średnica stempla. Wraz ze wzrostem odstępu zwiększa się rozmiar otworu. Ponadto, gdy szczelina wynosi około 15% grubości płyty, rozmiar otworu jest największy, a następnie wraz ze wzrostem szczeliny rozmiar otworu zmniejsza się odwrotnie.

S 1 , S 2 - Średnia płaskość rozmiaru

----- Kierunek toczenia (S 1 )

-×-×- Prostopadle do kierunku walcowania (S 2 )

ΔD = średnica wykrawania - zewnętrzna średnica wykrawania

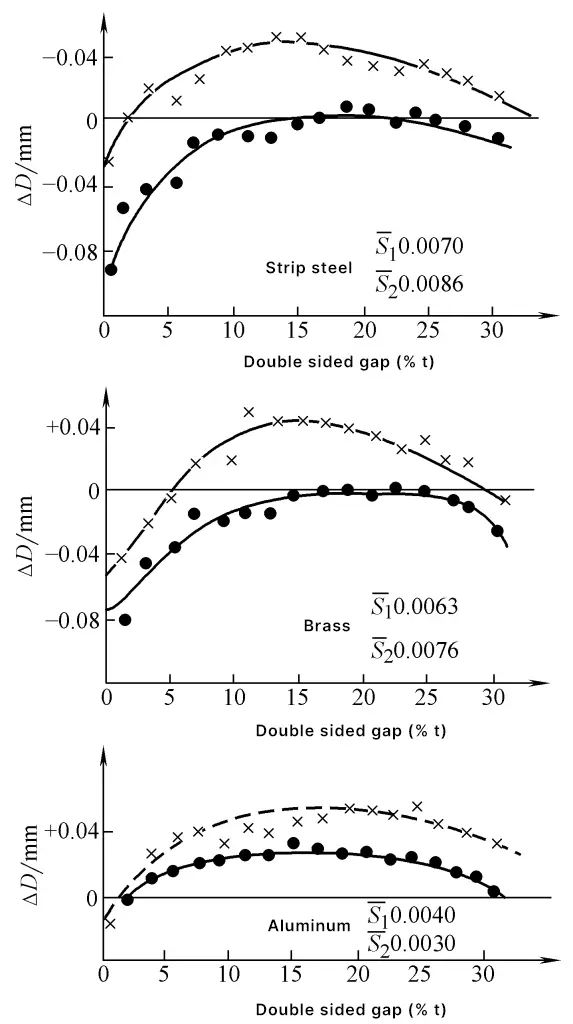

Dodatkowo, podczas wykrawania okrągłych profili, ze względu na mimośrodowość stempla i matrycy, ugięcie prasy, kierunek walcowania płyty, szerokość zakładki wykrawającej i obecność urządzenia zaciskowego, wykrawane części będą miały pewien stopień owalności. Rysunek 8 pokazuje wpływ szczeliny na owalność wykrawanych części, ze znacznym wzrostem owalności, gdy szczelina jest zbyt duża.

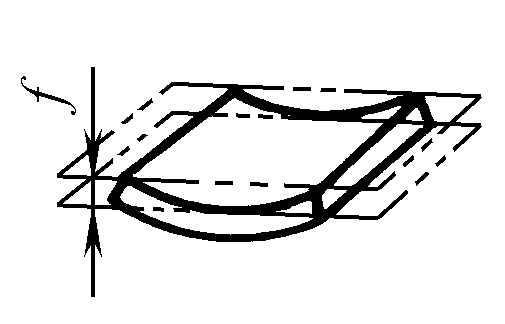

3. Stopień zgięcia

W procesie wykrawania materiał pod stemplem wygina się pod wpływem momentu zginającego. Jeśli odkształcenie osiągnie zakres zginania plastycznego, obrabiany przedmiot zachowa pewne resztkowe odkształcenie zginające nawet po sprężynowaniu.

Zależność między stopniem zgięcia a szczeliną pokazano na rysunku 9. Zwykle im większa szczelina, tym wyraźniejsze zginanie, ale czasami przy małej szczelinie, ponieważ wykrawana część jest większa niż otwór matrycy, wykrawana część może również wywierać efekt ściskania na bok matrycy, powodując większe zginanie. Stopień zgięcia jest również związany z właściwościami i grubością materiału (patrz rysunki 9 i 10).

1-t=0,5 mm (D d /t =40)

2-t=1.0mm (D d /t =20)

3-t=1,6 mm (D d /t =12.5)

Aby zredukować zginanie, pod stemplem można dodać odwrotną płytę dociskową. Gdy wymagana jest wysoka płaskość tłoczonych części, należy dodać dodatkowy proces poziomowania.

II. Wpływ prześwitu na żywotność matrycy

Żywotność matrycy jest obliczana na podstawie liczby wyprodukowanych kwalifikowanych części, jedna to żywotność między dwoma szlifowaniami, a druga to całkowita żywotność po całkowitym zużyciu.

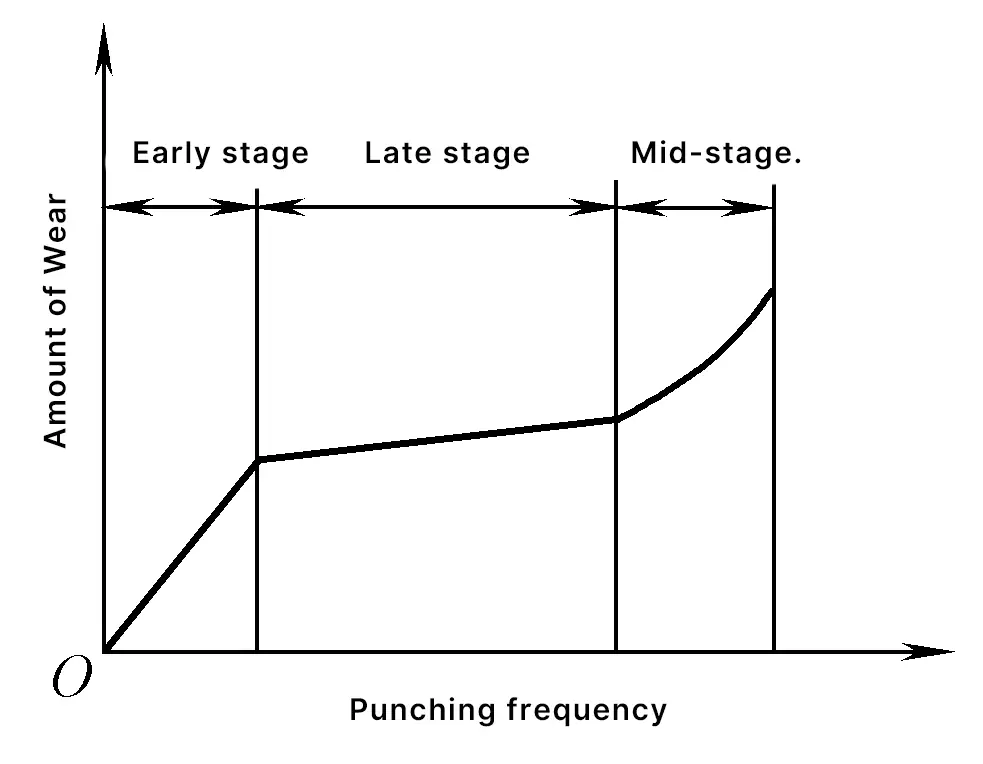

Proces zużycia wykrojnika można podzielić na trzy etapy (patrz rysunek 11): zużycie początkowe, zużycie średnie i zużycie późne.

Zużycie początkowe, gdzie zużycie koncentruje się głównie na krawędzi tnącej, z powodu nadmiernej koncentracji ciśnienia w tym miejscu, ostra krawędź tnąca jest podatna na toczenie lub odpryskiwanie, a zużycie jest szybkie.

Zużycie środkowe, znane również jako zużycie stabilne, krawędź tnąca jest lekko zaokrąglona, koncentracja nacisku jest zmniejszona, wchodząc w normalne zużycie cierne, zużycie jest powolne. Im dłuższy okres średniego zużycia, tym większa żywotność matrycy.

Późne zużycie, znane również jako nadmierne zużycie, zużycie cierne osiąga granicę zmęczenia, wchodząc w fazę szybkiego wzrostu zużycia, zużycie jest szybkie, w tym czasie należy wykonać szlifowanie.

W zależności od zużywających się części stempla i matrycy, można je podzielić na: zużycie powierzchni czołowej i zużycie powierzchni bocznej. Rysunek 12 przedstawia zmiany kształtu krawędzi tnącej po różnych liczbach wykrawania.

Główne czynniki wpływające na żywotność formy obejmują: skład chemiczny materiału formy, twardość i obróbkę wzmacniającą powierzchnię, chropowatość powierzchni precyzyjnie obrobionej części części roboczej formy, prześwit formy, racjonalność konstrukcji formy, metodę ograniczania przetwarzanego materiału oraz metodę prowadzenia górnej i dolnej formy, skład chemiczny przetwarzanego materiału, właściwości mechaniczne i stan twardości, obróbkę powierzchni materiału (powłoka izolacyjna substancji nieorganicznych, półorganicznych, organicznych itp.), warunki smarowania i chłodzenia, krawędź i promień konturu tłoczonych części, precyzja i sztywność prasy oraz prędkość tłoczenia itp.

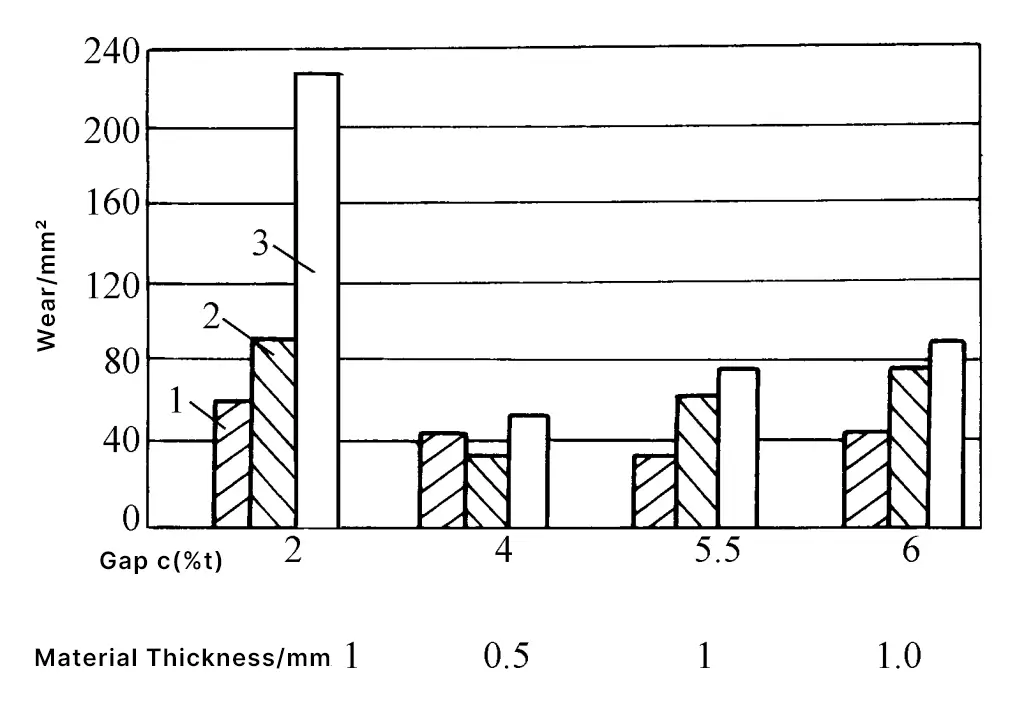

Wśród czynników wpływających na żywotność matrycy do tłoczenia, luz jest jednym z ważnych czynników. Rysunek 13 przedstawia wpływ luzu na zużycie ostrza po 100 000 operacji tłoczenia.

- Strzyżenie warunki: Brak płyty dociskowej

- Materiał formy: Stal Mn

- Twardość po hartowaniu: 59HRC

- Kształt formy: okrągła, wypukła forma ϕ8

- Przetwarzany materiał: Miękka blacha stalowa

- Grubość materiału: 1 mm

- 1-Ubranie na twarz

- 2-Die face wear

- 3-Zużycie boczne

Sytuacja wskazuje, że przy małych luzach warunki ścinania są trudne, wytłaczanie kompresyjne jest poważne, tarcie gwałtownie wzrasta, a zużycie wzrasta, zwłaszcza zużycie boczne jest bardziej oczywiste. Co więcej, przy małych luzach może wystąpić pęcznienie matrycy, pękanie stempla (małe stemple) i nieprawidłowe uszkodzenia, takie jak wzajemne wgryzanie się stempla i matrycy. Co więcej, zbyt mały luz może powodować zwiększone tarcie i wyższe temperatury.

Gdy naprężenie przy wyciskaniu jest wysokie, łatwo jest wytworzyć przyczepność między formą a materiałem, co powoduje wiele kłopotów w produkcji.

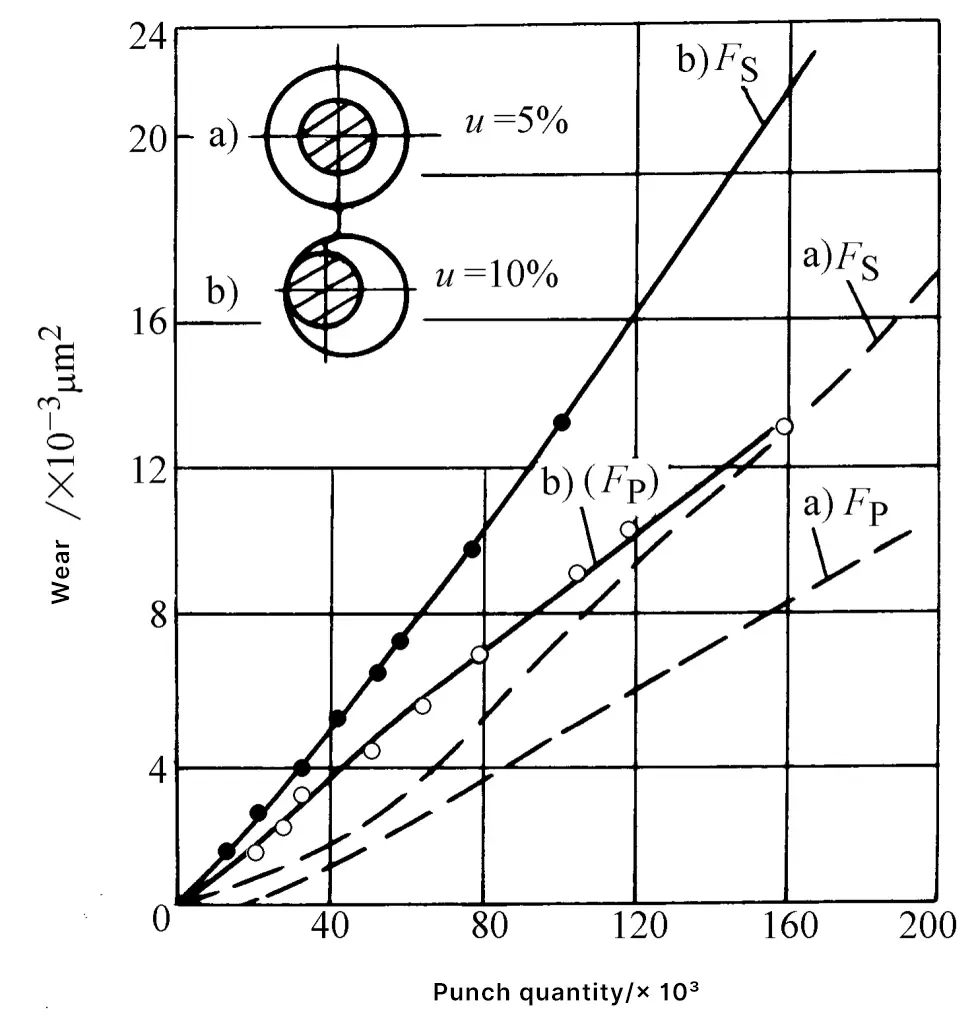

Ponadto nierównomierny luz jest również szkodliwy dla żywotności formy; w porównaniu z jednolitym luzem zużycie znacznie wzrasta (patrz rysunek 14).

- Kształt: Okrągły

- Forma 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- Przetwarzany materiał: Elektryczna płyta stalowa o grubości 0,5 mm

- F S : Zużycie dziurkacza

- F P : Zużycie matrycy

Praktyka produkcji masowej pokazuje, że zastosowanie dużego prześwitu może znacznie poprawić żywotność formy, zazwyczaj 2 ~ 3 razy dłużej niż w przypadku małego prześwitu, aw niektórych przypadkach nawet 6 ~ 7 razy, z bardzo znaczącymi korzyściami ekonomicznymi. Jednak zbyt duży luz nie tylko obniża jakość przekroju przedmiotu obrabianego, zwiększa ilość zadziorów i zgięć, ale także powoduje zużycie powierzchni czołowych stempla i matrycy.

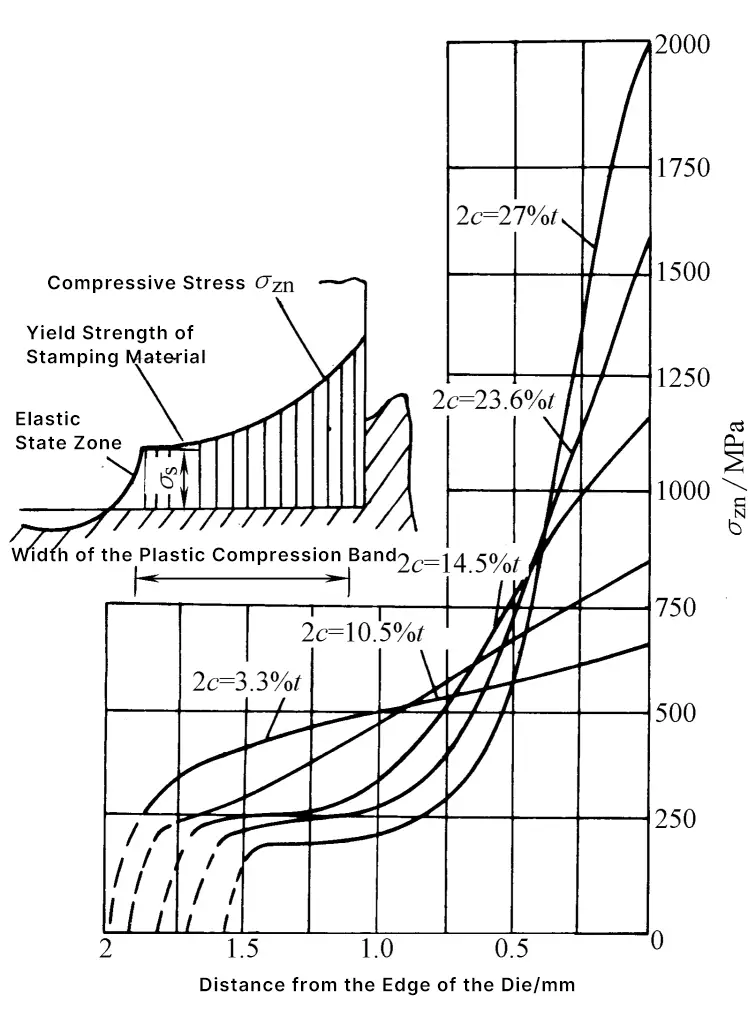

Radzieccy naukowcy obliczyli rozkład naprężeń ściskających w pobliżu krawędzi stempla i powierzchni czołowych matrycy w oparciu o odkształcenie ściskające plastikowej taśmy prasującej wykrawanych części (patrz rysunek 15) i wskazali, że przy małym luzie tarcie po bokach stempla i matrycy jest duże, a zużycie boczne jest poważne podczas częstych procesów wykrawania, rozładowywania i pchania.

Jednak zbyt duży prześwit zwiększa naprężenie skupione na krawędziach stempla i powierzchni czołowej matrycy, powodując gwałtowny wzrost naprężenia ściskającego, szczególnie tworząc duży szczyt na krawędzi ostrza, powodując szybkie uginanie się i deformację krawędzi ostrza, tracąc jego ostrość. Zwiększa to również siłę wykrawania, powodując szybsze zużycie i stępienie krawędzi ostrza, skracając żywotność formy.

III. Wpływ prześwitu na zużycie energii

Z punktu widzenia oszczędności energii i wysiłku, wybór średnich i dużych prześwitów przyniesie dobre wyniki, w tym czasie siła wykrawania, siła rozładunku, siła pchania i praca wykrawania są mniejsze.

1. Siła uderzenia

Ogólnie rzecz biorąc, wraz ze wzrostem szczeliny naprężenie ściskające w strefie ścinania maleje, a naprężenie rozciągające rośnie, co zwiększa prawdopodobieństwo wystąpienia pęknięć i zmniejsza wytrzymałość na ścinanie. Siła przebicia jest proporcjonalna do wytrzymałości na ścinanie, więc zmniejsza się proporcjonalnie wraz ze wzrostem szczeliny. Jednakże, gdy szczelina jest wystarczająco duża, ponieważ górne i dolne pęknięcia nie pokrywają się, spadek wytrzymałości na ścinanie jest bardzo niewielki, a nawet może wystąpić tendencja do odbicia (patrz rysunek 16).

- 1-t=0,5 mm (D d /t=40)

- 2-t=1.0mm (D d /t=20)

- 3-t=1,6 mm (D d /t=12.5)

2. Siła rozładowania i siła wyrzutnika

Rysunek 17 przedstawia krzywą zależności między szczeliną a siłą rozładowania. Niezależnie od tego, czy jest to miękka stal, stal nierdzewna, mosiądz czy stop aluminium, siła rozładowania osiąga minimalną wartość, gdy szczelina wynosi około 20% grubości materiału. Siła rozładowania gwałtownie wzrasta, gdy szczelina jest mniejsza niż 10% lub większa niż 30% grubości materiału.

Gdy szczelina jest większa niż 10% do 15% grubości materiału, po zakończeniu wykrawania rozmiar wykrawanej części kurczy się z powodu odkształcenia rozciągającego i sprężynowania, nie blokując się już w matrycy, dzięki czemu siła wyrzutnika jest bliska zeru.

3. Wykrawanie

Praca wykrawania odnosi się do obszaru zamkniętego pod krzywą siła-uderzenie (wykres wskaźnika). Praca wykrawania jest główną podstawą do wyboru lub sprawdzenia mocy głównego silnika prasy.

Praca wykrawania zmienia się nieznacznie wraz ze zmianą odstępu. Jeśli szczelina jest zbyt mała lub zbyt duża, praca wykrawania wzrośnie. Gdy szczelina jest odpowiednia, dzięki czemu górne i dolne pęknięcia spotykają się i pokrywają, praca wykrawania jest zminimalizowana (patrz rysunek 18).

Materiał: Płyta mosiężna o grubości 3,3 mm ze stałym okrągłym otworem do wykrawania

IV. Określenie rozsądnego zezwolenia

Luz między stemplem a matrycą ma duży wpływ na jakość przekroju, dokładność wymiarową, żywotność matrycy i zużycie energii przez wykrawane części. Podczas projektowania matrycy należy wybrać rozsądny prześwit. Podsumowując, równoważąc wpływ luzu na jakość, dokładność wymiarową, żywotność matrycy i zużycie energii wykrawanych części, nie ma jednej rozsądnej wartości luzu, która spełniałaby wszystkie wymagania.

Co więcej, matryca zużywa się podczas użytkowania, a luz nie może pozostać stały, ale zawsze zmienia się w pewnym zakresie. Dodatkowo istnieje pewna różnica między luzem statycznym w stanie zmontowanym matrycy a luzem dynamicznym w stanie roboczym.

Dlatego w rzeczywistej produkcji odpowiedni zakres jest zwykle wybierany jako rozsądny luz. Dolna granica tego zakresu nazywana jest minimalnym rozsądnym prześwitem c min a górna granica nazywana jest maksymalnym rozsądnym prześwitem c maks . Biorąc pod uwagę, że zużycie matrycy zwiększy luz, podczas projektowania i produkcji nowych matryc należy stosować minimalną rozsądną wartość luzu.

Metody określania rozsądnego zezwolenia obejmują:

1. Teoretyczna metoda określania

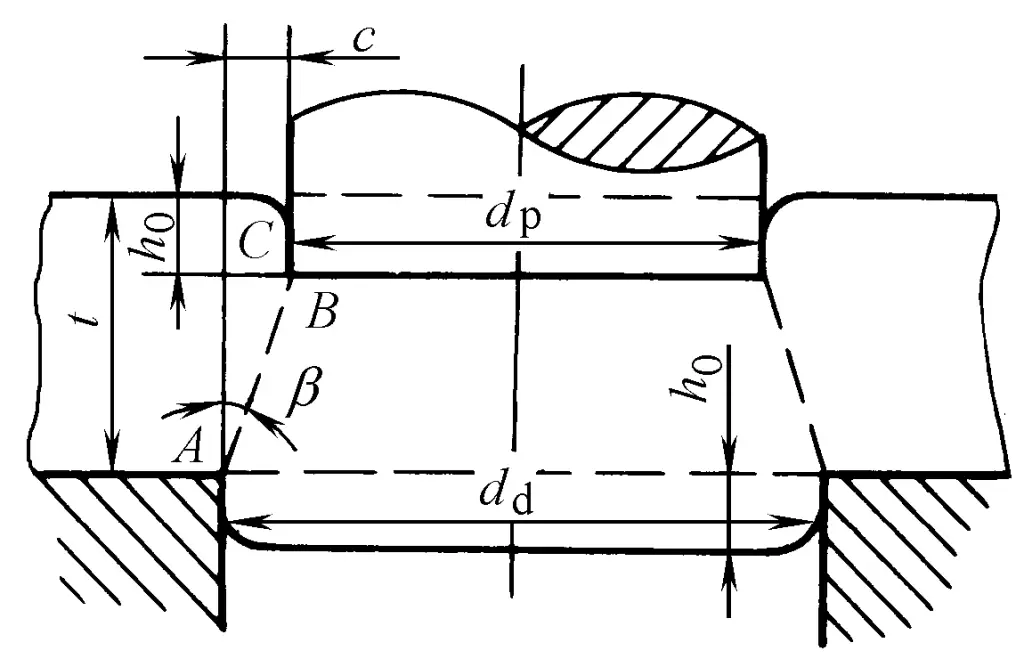

Główną podstawą teoretycznej metody wyznaczania jest zapewnienie koincydencji pęknięć w celu uzyskania dobrego przekroju ścinania. Rysunek 19 przedstawia chwilowy stan inicjacji pęknięcia na początku procesu wykrawania. Prześwit c można określić na podstawie trójkąta △ABC na rysunku.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Gdzie

- h 0 - głębokość penetracji stempla (mm);

- t - grubość materiału (mm);

- β - kąt między kierunkiem maksymalnego naprężenia ścinającego a linią pionową (°).

Z powyższego wzoru wynika, że: c=f(t, h 0 /t, β), oraz h 0 /t, β jest związane z właściwościami materiału (patrz Tabela 1), dlatego głównymi czynnikami wpływającymi na wartość szczeliny są właściwości materiału i grubość. Im twardszy i grubszy materiał, tym większa rozsądna wartość szczeliny.

Tabela 1 h 0 /t i wartości β

| Materiał | h0/t | β /(°) | ||

| Wyżarzanie | Hartowanie | Wyżarzanie | Hartowanie | |

| Miękka stal, czysta miedź, miękki mosiądz | 0.5 | 0.35 | 6 | 5 |

| Średnio twarda stal, twardy mosiądz | 0.3 | 0.2 | 5 | 4 |

| Twarda staltwardy brąz | 0.2 | 0.1 | 4 | 4 |

2. Empiryczna metoda określania

Wartości luzu stosowane w przeszłości zostały wybrane głównie na podstawie dokładności wymiarowej i ogólnie okazały się zbyt małe i nie mają szerokiego zastosowania. W niektórych przypadkach matryce wykonane z tymi wartościami luzu wytwarzają części z podwójnymi jasnymi pasmami na przekroju poprzecznym i znacznymi zadziorami.

Ponadto, ze względu na wysokie tarcie między matrycą a materiałem, dochodzi do silnego nagrzewania, co powoduje przywieranie materiału do krawędzi tnącej, przyspieszając zużycie krawędzi tnącej i skracając żywotność matrycy. Często występują również nietypowe uszkodzenia, takie jak pęcznienie matrycy i pękanie stempla.

W oparciu o najnowsze wyniki badań i doświadczenie produkcyjne, a także odnosząc się do standardów luzu w Stanach Zjednoczonych, Niemczech, Japonii i byłym Związku Radzieckim, w 1997 r. ustanowiono krajową normę "Punching Clearance" GB/T16743-1997 (obecnie przy użyciu nowego standardu GB/T16743-2010).

Norma ta, oparta na zasadzie "określania luzu według jakości", dzieli luz wykrawania materiałów metalowych na trzy kategorie zgodnie z głównymi czynnikami, takimi jak dokładność wymiarowa części wykrawających, jakość przekroju, żywotność matrycy i zużycie energii, aby spełnić wymagania techniczne różnych części wykrawających i wybrać luz racjonalnie i celowo. Zapewnia to dokładność wymiarową i jakość przekroju części wykrawanych przy jednoczesnym osiągnięciu odpowiedniej żywotności matrycy.

Wybierając luz wykrawania, należy najpierw określić zamierzoną kategorię luzu zgodnie z tabelą 2, w oparciu o wymagania techniczne, charakterystykę użytkowania i warunki produkcji części wykrawających, a następnie wybrać odpowiedni współczynnik tej kategorii luzu z tabeli 3. Po dokonaniu obliczeń można uzyskać odpowiednią wartość luzu.

Tabela 2 Klasyfikacja luzów wykrawania materiałów metalowych

| Podstawa klasyfikacji | Klasa I | Klasa II | Klasa III | ||

| Jakość sekcji wykrawania | Charakterystyka powierzchni ścinania |  |  |  | |

| Wysokość złożonego narożnika R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Wysokość jasnego pasma B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Wysokość pasma złamania F | Mały | Średni | Duży | ||

| Wysokość frezu h | Ogólne | Mały | Ogólne | ||

| Kąt złamania α | 4~7° | >7~8° | >8~11° | ||

| Precyzja wykrawania części | Płaskość |  | Nieco mniejszy | Mały | Większy |

| Precyzja rozmiaru | Element zaślepiający | Rozmiar zbliżony do rozmiaru matrycy | Nieco mniejszy niż rozmiar matrycy | Mniejszy niż rozmiar matrycy | |

| Dziurkowany element | Rozmiar zbliżony do rozmiaru dziurkacza | Nieco większy niż rozmiar stempla | Większy niż rozmiar stempla | ||

| Żywotność formy | Niższy | Dłuższy | Najdłuższy | ||

| Zużycie energii | Siła uderzenia | Większy | Mały | Minimum | |

| Rozładunek, siła pchająca | Większy | Minimum | Mały | ||

| Siła uderzenia | Większy | Mały | Nieco mniejszy | ||

| Odpowiednie okazje | Gdy wymagana jest wysoka jakość i dokładność wymiarowa wykrawanej sekcji, należy zastosować mały prześwit. Żywotność matrycy jest stosunkowo krótka. | Gdy ogólnie wymagana jest jakość i dokładność wymiarowa wykrawanej sekcji, należy użyć średniego luzu. Ze względu na małe naprężenia szczątkowe, może to zmniejszyć występowanie pęknięć, odpowiednich dla przedmiotów obrabianych, które ulegają dalszemu odkształceniu plastycznemu. | Gdy jakość i dokładność wymiarowa wykrawanej sekcji nie są wysokie, priorytetem jest użycie dużego prześwitu, aby poprawić żywotność matrycy. | ||

Tabela 3 Wartości luzu wykrawania dla materiałów metalowych

| Materiał | Wytrzymałość na ścinanie τb/ MPa | Początkowy prześwit (prześwit jednostronny) (% t) | ||

| Typ I | Typ II | Typ III | ||

| Stal niskowęglowa 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Stal średniowęglowa 45 Stal nierdzewna 1Cr18Ni9Ti, 4Cr13 Stop ekspandujący (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Stal wysokowęglowa T8A, T10A Stal sprężynowa 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Czyste aluminium 1060, 1050A, 1035, 1200 Stop aluminium (miękki) 5A21 Mosiądz (miękki) H62 Czysta miedź (miękka) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Mosiądz (twardy) H62 Mosiądz ołowiowy HPb59-1 Czysta miedź (twarda) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Stop aluminium (twardy) 5A12 Brąz cynowo-fosforowy QSn4-4-2.5 Brąz aluminiowy QA17 Brąz berylowy QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Stop magnezu MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Elektryczna stal krzemowa D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Gdy wymagana jest wysoka jakość i precyzja przekroju tłoczonych części, należy zastosować mały prześwit, ale żywotność matrycy jest krótsza. Gdy wymagania dotyczące jakości i precyzji przekroju tłoczonych części są umiarkowane, należy zastosować średni prześwit, który zużywa mniej energii i wydłuża żywotność matrycy.

Gdy wymagania dotyczące jakości i precyzji przekroju poprzecznego tłoczonych części nie są wysokie, zaleca się priorytetowe traktowanie dużego prześwitu, który ma znaczącą zaletę najdłuższej żywotności matrycy, a tłoczone części mają mniejszą siłę rozprężania w matrycy, co pozwala na użycie prostych matryc cylindrycznych, a tym samym możliwe jest cięcie zarówno matryc męskich, jak i żeńskich za pomocą cięcia drutem, "jeden kęs do podwójnego zastosowania" może zaoszczędzić kosztowną stal matrycową, a przy niewielkiej sile rozładunku upraszczającej urządzenie rozładowcze, siła tłoczenia jest niska, poprawiając warunki pracy matrycy i ma oczywiste korzyści ekonomiczne.

Luz dla tłoczenia może być wymieniony tylko w tabeli danych w oparciu o główne czynniki wpływające. Jednak biorąc pod uwagę duże różnice w warunkach produkcji i aktywnych czynnikach technologicznych, czasami konieczne jest elastyczne podejście do kwestii w połączeniu z rzeczywistymi warunkami produkcji, odpowiednio dostosowując wartości luzu. Niniejszy standard podsumowuje doświadczenia w tym zakresie.

Norma ta zaleca również wartości luzu wykrawania dla powszechnie stosowanych materiałów niemetalicznych, patrz Tabela 4.

Tabela 4 Wartości luzu wykrawania dla materiałów niemetalowych

| Materiał | Prześwit początkowy (prześwit jednostronny) (% t) |

| Laminat fenolowy | 1.5 – 3.0 |

| Płyta azbestowa | |

| Arkusz gumy | |

| Arkusz szkła organicznego | |

| Tkanina szklana epoksydowo-fenolowa | |

| Czerwony karton | 0.5 – 2.0 |

| Karton | |

| Taśma | |

| Arkusz miki | 0.25 – 0.75 |

| Skóra | |

| Papier | |

| Płyta pilśniowa | 2.0 |

| Filc | 0~0.2 |

Dodatkowo, dwa rodzaje prześwit matrycy są zalecane. W sektorach takich jak radio, oprzyrządowanie i maszyny precyzyjne, gdzie wymagana jest wysoka dokładność wymiarowa tłoczonych części, można stosować mniejsze wartości luzu wymienione w tabeli 5. W sektorach takich jak motoryzacja, maszyny rolnicze i sprzęt codziennego użytku, gdzie zakres tolerancji wymiarów części tłoczonych jest większy, można przyjąć większe wartości luzu wymienione w tabeli 6.

Tabela 5 Początkowy jednostronny prześwit c dla wykrawania (jednostka: mm)

| Grubość materiału / mm | Miękkie aluminium | Czysta miedź, mosiądz, miękka stal (0,08~0,2)%c | Twardy stop aluminium, średnio twarda stal (0,3~0,4)%c | Twarda stal (0,5~0,6)%c | ||||

| Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Uwaga:

1. Minimalna wartość luzu początkowego jest równoważna wartości nominalnej luzu.

2. Maksymalna wartość luzu początkowego uwzględnia wartość dodaną wynikającą z tolerancji produkcyjnych matryc męskiej i żeńskiej.

3. Podczas użytkowania, ze względu na zużycie części roboczych formy, luz będzie się zwiększał, dlatego maksymalna wartość luzu powinna przekraczać wymienione wartości.

Tabela 6 Początkowy luz jednostronny c dla wykrojników (jednostka: mm)

| Materiał Grubość / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | Cmin | Cmaks | |

| Mniej niż 0,5 | Minimalny prześwit | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Zasada wyboru wartości luzu stempla i matrycy

Analiza proces tłoczenia pokazuje, że obecnie nie ma stałej wartości luzu, która mogłaby spełnić wszystkie wymagania dotyczące optymalnej jakości przekroju, najwyższej dokładności wymiarowej, minimalnej deformacji wypaczenia, najdłuższej żywotności matrycy oraz minimalnej siły wykrawania, siły rozładunku i siły wyrzutu części.

Dlatego w rzeczywistej produkcji tłoczników zakres luzu jest określany przede wszystkim na podstawie takich czynników, jak jakość przekroju, dokładność wymiarowa i żywotność matrycy. Dopóki luz mieści się w tym zakresie, można uzyskać akceptowalne części tłoczone i dłuższą żywotność matrycy.

Zakres ten znany jest jako rozsądny luz, przy czym wartość minimalna określana jest jako minimalny rozsądny luz, a wartość maksymalna jako maksymalny rozsądny luz. Podczas projektowania i produkcji należy wziąć pod uwagę, że zużycie podczas użytkowania zwiększy luz między stemplem a matrycą; dlatego też generalnie najlepiej jest określić luz matrycy w oparciu o minimalną rozsądną wartość luzu.

Im mniejszy luz wybrany podczas projektowania, tym większa wymagana precyzja produkcji i montażu, co odpowiednio zwiększa koszty. Mniejszy prześwit wymaga również większej wytrzymałości i precyzji matrycy, co skutkuje krótszą żywotnością i większym prawdopodobieństwem konserwacji. W związku z tym poziom luzu wykrawania jest zwykle wybierany na podstawie następujących kryteriów:

(1) Wytrzymałość materiału na ścinanie

Materiały o niższej wytrzymałości na ścinanie mają lepsze możliwości formowania rozciągania i są bardziej podatne na zadziory, więc luz powinien być mniejszy. Na przykład, prześwit dla materiałów miedzianych o średniej twardości wynosi 70% dla materiałów stalowych o tej samej grubości i 60% dla materiałów aluminiowych.

(2) Wymagania dotyczące precyzji przedmiotu obrabianego

Produkty dla przemysłu elektronicznego i AGD wymagają wysokiej precyzji, podczas gdy produkty dla przemysłu outdoorowego, elektrycznego i maszyn rolniczych mają niższe wymagania dotyczące precyzji. W związku z tym prześwit matrycy może być większy.

(3) Obszar przedmiotu obrabianego i długość krawędzi

Większe obszary obrabianego przedmiotu lub te z długimi krawędziami mają tendencję do gromadzenia większych błędów podczas produkcji i montażu matrycy, dlatego należy wybrać większy prześwit matrycy. (Wyjątkiem są prostokątne wykrojniki z długimi krawędziami, ponieważ podczas tłoczenia obrabiany przedmiot wywiera siłę ściskającą na wklęsłą matrycę, powodując rozszerzanie się prostych krawędzi matrycy).

(4) Pozycja w przepływie procesu

Jeśli zadziory powstałe w wyniku wykrawania negatywnie wpływają na kolejne operacje lub produkt końcowy, luz matrycy powinien być mniejszy. Jeśli nie ma negatywnego wpływu, preferowany jest większy prześwit.

(5) Struktura matrycy

Gdy struktura matrycy jest ograniczona przez kształt materiału i nie może zapewnić optymalnego prześwitu stempla i matrycy (np. w przypadku cięcia rur lub wykrawania matryc na pochyłych powierzchniach), należy wybrać większy prześwit.

VI. Szybkie obliczanie wartości luzu między stemplem a matrycą dla elementów klasy ekonomicznej

W codziennej produkcji detale klasy ekonomicznej stanowią ponad 80% całkowitego obciążenia roboczego. Jeśli geometria przedmiotu obrabianego jest zewnętrznym wielokątem lub ma wewnętrzne występy lub szczeliny o szerokości nie mniejszej niż 12-krotność grubości materiału (12t), nadal można go traktować jako przedmiot klasy ekonomicznej. W takich przypadkach luz dwustronny (C) między stemplem a matrycą jest obliczany jako 10% grubości materiału: C = 0,1t.

Jeśli obliczony luz jest mniejszy niż 0,02 mm, należy go przetworzyć tak, jakby nie było luzu, co oznacza, że stempel nie powinien wchodzić do matrycy.

Metoda wykrawania bez prześwitów polega na stosowaniu wielu warstw materiału do układania stempli. Technika ta jest odpowiednia dla wykrojników, ale należy do niej podchodzić ostrożnie w przypadku wykrojników.

Wykrawanie bezluzowe wymaga wysokiej precyzji w prasa mechaniczna ruch. Luz między prowadnicą a prowadnicą powinien wynosić od 0,005 mm do 0,015 mm, a luz osiowy między korbowodem a kulistą nasadką nie powinien przekraczać 0,02 mm; nie może być zbyt luźny. Środowisko pracy powinno być czyste i uporządkowane.

Podczas wykrawania należy dodać niewielką ilość smaru i należy zachować ostrożność, aby zapobiec zanieczyszczeniu materiałów i smaru obcymi cząstkami lub pyłem.

VII. Zasady wyboru kierunków odprawy celnej

1) W przypadku wykrawania należy użyć rozmiaru matrycy jako odniesienia, przy czym rozmiar stempla to rozmiar matrycy pomniejszony o wartość luzu.

2) W przypadku wykrawania należy użyć rozmiaru stempla jako odniesienia, przy czym rozmiar matrycy to rozmiar stempla plus wartość luzu.