1. Wprowadzenie do produkcji blach

1.1 Definicja:

Nie istnieje jeszcze pełna definicja produkcji blach. Zgodnie z definicją z profesjonalnego czasopisma zagranicznego, można ją zdefiniować jako kompleksowy proces obróbki na zimno blach metalowych (zwykle poniżej 6 mm), w tym ścinanie, wykrawanie / cięcie / zagniatanie, składanie, spawanie, nitowanie, montaż, formowanie (takie jak nadwozia samochodowe) itp. Jego istotną cechą jest to, że grubość tej samej części jest stała i przetwarza blachy metalowe, takie jak płyty stalowe, płyty aluminiowe, płyty miedziane itp.

1.2 Przebieg procesu produkcji blach:

Każda część blaszana podlega określonemu procesowi przetwarzania, który nazywany jest przebiegiem procesu. W przypadku części blaszanych o różnych strukturach przebieg procesu może być również inny. W połączeniu z sytuacją naszej firmy, ogólny proces wygląda następująco:

Zamówienie klienta → Przygotowanie rysunków → Rysunek Rozwijanie (programowanie sterowania numerycznego) → cięcie (wykrawanie numeryczne) → wykrawanie zwykłe → gięcie → nitowanie ciśnieniowe → spawanie.

Powiązana lektura: Najlepszy sprzęt do produkcji blach: Przewodnik

2. Podstawowa znajomość rysunku technicznego blach

2.1 Wprowadzenie do rysunku mechanicznego:

Rysunek techniczny do produkcji blach należy do kategorii rysunku mechanicznego. Rysunek mechaniczny jest dyscypliną, która wykorzystuje wzory do dokładnego przedstawienia kształtu strukturalnego, rozmiaru, zasady działania i wymagań technicznych maszyn.

Wzorce składają się z grafiki, symboli, tekstu, liczb itp. Są to dokumenty techniczne, które wyrażają intencje projektowe, wymagania produkcyjne i wymianę doświadczeń, i są powszechnie nazywane językiem branży inżynieryjnej.

Elementy określone w normach dotyczących rysunków mechanicznych obejmują: format i format rysunku, skalę, czcionkę i linie itp. Format i format rysunku określają rozmiar standardowego formatu rysunku i odpowiadający mu rozmiar ramki na rysunku. Skala odnosi się do stosunku długości wymiaru we wzorze do rzeczywistego rozmiaru części maszyny.

Z wyjątkiem rysowania w skali 1:1, dozwolone są tylko współczynniki zmniejszenia i powiększenia określone w normach. W Chinach określono, że chińskie znaki muszą być pisane długim krojem imitującym krój Song, a litery i cyfry muszą być pisane w określonej strukturze.

Do rysowania określono osiem typów linii, takich jak pogrubione linie ciągłe dla widocznych linii konturowych, linie przerywane dla niewidocznych linii konturowych, cienkie linie przerywane dla osi i linii środkowych symetrii oraz cienkie linie ciągłe dla linii wymiarowych i linii przekroju itp.

Rysunki mechaniczne obejmują głównie rysunki części i rysunki złożeniowe. Rysunki części wyrażają kształt, rozmiar, produkcję i wymagania techniczne kontroli części; rysunki montażowe wyrażają relacje montażowe i zasady działania między częściami i komponentami należącymi do maszyny; i graficznie wyrażają strukturę i kształt części, powszechnie używane widoki obejmują widok z przodu, widok przekroju i widok przekroju itp.

Widoki to kształty graficzne uzyskane przez rzutowanie części na płaszczyznę rzutowania zgodnie z metodą rzutowania ortograficznego. W zależności od kierunku rzutowania i położenia odpowiedniej płaszczyzny rzutowania, widoki dzielą się na widoki główne, widoki z góry, widoki z lewej strony itp. Widoki są używane głównie do wyrażania zewnętrznego kształtu części maszyny. Linie konturowe, których nie widać na rysunku, są reprezentowane przez linie przerywane.

Podczas rzutowania części na płaszczyznę projekcji istnieją dwie względne pozycje między obserwatorem, częścią i płaszczyzną projekcji. Gdy część znajduje się między płaszczyzną projekcji a obserwatorem, jest to tak zwana metoda projekcji pod pierwszym kątem. Gdy płaszczyzna projekcji znajduje się między częścią a obserwatorem, nazywana jest metodą projekcji pod trzecim kątem. Obie metody projekcji mogą równie dobrze wyrażać kształt części maszyny. Chińskie normy krajowe przewidują stosowanie metody projekcji pierwszego kąta.

2.2 Wprowadzenie do projekcji ortograficznej

Rzutowanie ortograficzne to metoda rysowania, która dokładnie odwzorowuje geometrię, rozmiar i kształt obiektu poprzez rzutowanie jego konturu na płaszczyznę.

Obiekt ma sześć widoków: widok z przodu, który odzwierciedla kształt przedniej części obiektu, gdy jest rzutowany z przodu; widok z góry, który odzwierciedla kształt górnej części obiektu, gdy jest rzutowany z góry; widok z lewej strony, który odzwierciedla kształt lewej strony obiektu, gdy jest rzutowany z lewej strony, oraz trzy inne widoki, które nie są powszechnie używane.

Trzy główne widoki - przedni, górny i lewy - razem nazywane są rzutem ortograficznym lub rzutem wielowidokowym.

Każdy widok może pokazywać tylko kształt jednego kierunku obiektu i nie może w pełni odzwierciedlać kształtu strukturalnego obiektu. Rysunki z trzema widokami są wynikiem rzutowania tego samego obiektu z trzech różnych kierunków. Ponadto widoki pomocnicze, takie jak widoki przekrojów i widoki półprzekrojów, są używane do pełnego wyrażenia struktury obiektu.

Reguły rzutowania dla rzutu ortograficznego są następujące:

- Widok z przodu i z góry - linia wymiaru długości jest wyrównana.

- Widok z przodu i widok z lewej strony - linia wymiaru wysokości jest wyrównana.

- Widok z lewej i widok z góry - linia wymiaru szerokości jest wyrównana.

2.3 Metoda rozpoznawania rysunków

Jak możemy zrozumieć kształt przestrzenny, patrząc na trójwymiarowy rysunek? Jest to proces przechodzenia od przestrzeni dwuwymiarowej do trójwymiarowej. Blacha Rysunki są stosunkowo proste, a podstawową metodą ich przeglądania jest wprowadzona tutaj analiza formy.

Analiza formy obejmuje analizę, które podstawowe kształty tworzą obiekt, znalezienie projekcji każdego podstawowego kształtu, wizualizację ich kształtu przestrzennego, a następnie połączenie podstawowych kształtów i ich względnych pozycji w celu wizualizacji ogólnego kształtu przestrzennego.

Ponieważ każdy widok może pokazać kształt tylko jednego kierunku obiektu, należy połączyć wiele widoków, aby w pełni zrozumieć strukturę obiektu. W przypadku bardziej złożonych obiektów same trzy widoki mogą nie wystarczyć do wyraźnego przedstawienia ich kształtu.

Mogą być wymagane dodatkowe widoki projekcji, takie jak widok z prawej strony, widok z góry do tyłu, widok z tyłu lub widoki pomocnicze, takie jak widoki przekrojów, widoki przekrojów i lokalne widoki powiększenia.

2.4 Wprowadzenie do projekcji trzeciego kąta

Istnieją dwa sposoby rysowania rysunku trójwymiarowego: rzutowanie pod kątem trzecim i rzutowanie pod kątem pierwszym, z których oba są zgodne z międzynarodowym standardem ISO.

Obecnie Chiny, Niemcy i inne kraje stosują metodę projekcji pod pierwszym kątem, podczas gdy Stany Zjednoczone, Japonia i inne kraje stosują metodę projekcji pod trzecim kątem. W rzeczywistym procesie produkcyjnym często widzimy również rysunki wykorzystujące metodę projekcji pod trzecim kątem.

Różnica między tymi dwiema metodami projekcji jest następująca:

Metoda projekcji pierwszego kąta umieszcza obiekt pomiędzy obserwatorem a płaszczyzną projekcji.

Metoda projekcji pod trzecim kątem umieszcza płaszczyznę projekcji pomiędzy obserwatorem a obiektem. W związku z tym widoki uzyskane za pomocą dwóch metod projekcji są przeciwne pod względem reprezentowania relacji przód-tył obiektu:

W przypadku metody rzutowania pod pierwszym kątem: widok z lewej strony jest umieszczany po prawej stronie, widok z prawej strony jest umieszczany po lewej stronie, a widok z góry jest umieszczany na dole itd.

W przypadku metody projekcji pod trzecim kątem: widok z lewej strony jest umieszczany po lewej stronie, widok z prawej strony jest umieszczany po prawej stronie, a widok z góry jest umieszczany na górze itd.

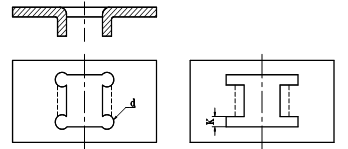

Aby rozróżnić dwie metody projekcji, międzynarodowy standard określa różne symbole dla każdej z nich, jak pokazano na rysunku.

3. Obliczanie rozkładania blachy

3.1 Zasada obliczania rozwinięcia:

Podczas proces gięcia blachyWarstwa zewnętrzna jest poddawana naprężeniom rozciągającym, warstwa wewnętrzna jest poddawana naprężeniom ściskającym, a pomiędzy nimi znajduje się warstwa neutralna, która nie jest ani rozciągana, ani ściskana.

Długość warstwy neutralnej pozostaje niezmieniona podczas zginania, więc służy jako odniesienie dla obliczanie rozwoju długość wygiętej części. Położenie warstwy neutralnej zależy od stopnia odkształcenia.

Kiedy promień gięcia Gdy promień gięcia jest duży, a kąt gięcia mały, stopień odkształcenia jest niewielki, a warstwa neutralna znajduje się w pobliżu środka grubości blachy. Gdy promień gięcia staje się mniejszy, a kąt gięcia wzrasta, stopień odkształcenia wzrasta, a położenie warstwy neutralnej stopniowo przesuwa się w kierunku środka gięcia.

3.2 Metoda obliczeniowa:

Istnieje wiele sposobów obliczania rozkładania blachy, a metody obliczeniowe stosowane przez każdą fabrykę blachy mogą nie być takie same. Nasza firma stosuje prostą i praktyczną metodę dedukcji do obliczania rozmiaru rozwinięcia.

Podstawowy wzór na rozkładanie to: Długość Rozwijania = Wymiar Zewnętrzny + Wymiar Zewnętrzny - Współczynnik Rozwijania (Wartość K).

| Rodzaje gięcia | Schemat ideowy | formuła obliczeniowa |

| Gięcie pod kątem prostym |  | wymiary po rozłożeniu=A+B-K |

| Gięcie pod kątem innym niż prosty |  | wymiary po rozłożeniu=A+B-(q/90°)*K |

| Gięcie po łuku (R/T>5) |  | wymiary po rozłożeniu=A+B-0.43T |

| Kołnierz prosty (zagięcie Z) |  | 1. Gdy H≧5T, należy go utworzyć w dwóch krokach i obliczyć zgodnie z dwoma zagięciami pod kątem prostym; 2. Kiedy H<5T, powinno być utworzone w jednym kroku, a L=A+B+K (patrz Tabela 3.2.4 dla wartości K). |

| Kołnierz kątowy (Z-Bend) |  | 1. Gdy H<2T, a. Gdy q≤70°, L=A+B+C+0.2 b. Gdy q>70°, L=A+B+K (patrz Tabela 3.2.4 dla wartości K, tj. rozszerzonej zgodnie z różnicą boków prostych) 2. gdy H≧2T, należy go utworzyć w dwóch krokach i obliczyć zgodnie z dwoma zagięciami bez kąta prostego. |

Tabela 3-1 Tabela współczynników rozkładania dla blach stalowych (jednostka: mm)

| grubość płyty T | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K(zimna płyta) | 1.5 | 1.8 | 2.1 | 2.6 | 3.4 | 4.5 | 5.4 |

| K(stal nierdzewna) | 1.4 | 1.9 | 2.3 | 2.87 | 3.75 |

Tabela 3-2 Tabela współczynników rozkładania dla płyt aluminiowych (jednostka: mm)

| grubość płyty T | 0.5 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| K | 0.8 | 1.5 | 1.7 | 2.3 | 3.2 | 4.0 | 5.0 |

Tabela 3-3 Tabela współczynników rozwijania dla płyt miedzianych (jednostka: mm)

| grubość płyty T | 1.0 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 |

| K | 1.8 | 2.6 | 3.5 | 4.4 | 4.8 | 6.5 | 8.0 | 9.5 | 12.5 | 16 |

Tabela 3-4 Tabela współczynnika rozkładania dla różnicy prostych krawędzi (jednostka: mm)

| H T | 0.5 | 0.8 | 1.0 | 1.2 | 1.5 | 1.6 | 2.0 | 3.2 |

| 0.5 | 0.1 | |||||||

| 0.8 | 0.2 | 0.1 | 0.1 | |||||

| 1.0 | 0.5 | 0.2 | 0.2 | 0.2 | 0.2 | 0.2 | ||

| 1.5 | 1.0 | 0.7 | 0.5 | 0.3 | 0.3 | 0.3 | 0.3 | 0.2 |

| 2.0 | 1.5 | 1.2 | 1.0 | 0.8 | 0.5 | 0.4 | 0.4 | 0.3 |

| 2.5 | 2.0 | 1.7 | 1.5 | 1.3 | 1.0 | 0.9 | 0.5 | 0.4 |

| 3.0 | 2.5 | 2.2 | 2.0 | 1.8 | 1.5 | 1.4 | 1.0 | 0.5 |

| 3.5 | 2.7 | 2.5 | 2.3 | 2.0 | 1.9 | 1.5 | 0.6 | |

| 4.0 | 3.2 | 3.0 | 2.8 | 2.5 | 2.4 | 2.0 | 0.8 | |

| 4.5 | 3.7 | 3.5 | 3.3 | 3.0 | 2.9 | 2.5 | 1.3 | |

| 5.0 | 4.0 | 3.8 | 3.5 | 3.4 | 3.0 | 1.8 |

3.3 Rozwijanie obliczeń powszechnie stosowanej wiedzy matematycznej

3.3.1 Jednostki wymiarów

Podstawową jednostką długości w Chinach jest metr (m), a zależność konwersji jest następująca:

- 1 metr (m) = 100 centymetrów (cm)

- 1 centymetr (cm) = 10 milimetrów (mm)

- 1 milimetr (mm) = 1000 mikrometrów (μm)

Angielskie jednostki długości są używane w krajach takich jak Wielka Brytania i Stany Zjednoczone, z następującym postępem:

- 1 jard = 3 stopy

- 1 stopa (1′) = 12 cali (12″)

Zależność konwersji między calami i milimetrami: 1 cal (1″) = 25,4 mm

3.3.2 Powszechnie stosowane formuły obliczeniowe

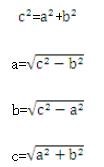

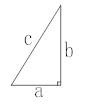

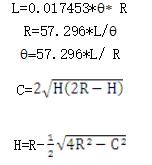

| Prawo cosinusów |  |  |

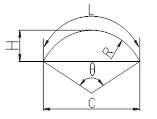

| Obliczanie rozmiaru łuku |  |  |

| wzory obliczeniowe dla funkcji trygonometrycznych trójkątów prostokątnych | sinA=a/c cosA=b/c tanA=a/b cotA=b/a |  |

4. Wprowadzenie do powszechnie używanych materiały blaszane

4.1 Wprowadzenie do powszechnie używanych płyt

4.1.1 Zwykła cienka blacha stalowa walcowana na zimno, znana również jako blacha zimna, to skrócona nazwa zwykłej blachy walcowanej na zimno ze stali konstrukcyjnej węglowej. Wykonana jest z blachy stalowej walcowanej na gorąco ze zwykłej stali konstrukcyjnej węglowej, a następnie walcowanej na zimno do grubości mniejszej niż 4 mm.

Ponieważ jest walcowany w temperaturze pokojowej i nie tworzy zgorzeliny, jakość powierzchni jest dobra, dokładność wymiarowa jest wysoka, a dzięki obróbce wyżarzania jego właściwości mechaniczne i procesowe są dobre. Jest to najczęściej stosowany materiał metalowy w obróbce blach.

Popularne gatunki: Norma krajowa GB (Q195, Q215, Q235, Q275), Norma japońska JIS (SPCC, SPCD, SPCE)

4.1.2 Ciągła galwanizowana cienka stalowa płyta, powszechnie znana jako płyta elektrolityczna, odnosi się do osadzania cynku z głębokiego wodnego roztworu soli cynku na wstępnie przygotowanej powierzchni zimnej płyty pod działaniem pola elektrycznego na galwanicznej linii produkcyjnej cynku, co skutkuje warstwą ocynkowanej warstwy na powierzchni stalowej płyty, nadając jej dobrą odporność na korozję.

Klasy: Krajowa norma GB (DX1, DX2, DX3, DX4), japońska norma JIS (SECC, SECD, SECE)

4.1.3 Cynkowana ogniowo cienka blacha stalowa, ogólnie określana jako blacha ocynkowana lub blacha z białego żelaza, ma piękną powierzchnię z krystalicznymi wzorami przypominającymi bloki lub liście, a powłoka jest twarda i ma doskonałą odporność na korozję atmosferyczną.

Jednocześnie blacha stalowa ma dobrą wydajność spawania i formowania na zimno. W porównaniu z powierzchnią blachy ocynkowanej elektrolitycznie, jej powłoka jest grubsza, stosowana głównie do części blaszanych wymagających dużej odporności na korozję.

Gatunki: Norma krajowa GB (Zn100-PT, Zn200-SC, Zn275-JY), Norma japońska JIS (SGCC, SGCD1, SGCD2, SGCD3)

4.1.4 Płyta ze stali nierdzewnej to rodzaj stali, która jest odporna na słabe czynniki korozyjne, takie jak powietrze, para wodna, woda i chemiczne czynniki korozyjne, takie jak kwasy, zasady i sól. Nazywana jest również stalą nierdzewną kwasoodporną. W rzeczywistości stal odporna na słabe media korozyjne jest często określana jako stal nierdzewna, podczas gdy stal odporna na media chemiczne jest określana jako stal kwasoodporna.

Stal nierdzewna jest zwykle klasyfikowana według struktury matrycy:

1. Ferrytyczna stal nierdzewna.

Zawiera od 12% do 30% chromu. Odporność na korozję, plastyczność i spawalność wzrastają wraz ze wzrostem zawartości chromu, a odporność na korozję naprężeniową jest lepsza niż w przypadku innych rodzajów stali nierdzewnej.

2. Austenityczna stal nierdzewna.

Zawartość chromu jest większa niż 18%, z niklem około 8% i niewielkimi ilościami molibdenu, tytanu, azotu i innych pierwiastków. Ma dobre właściwości kompleksowe i jest odporny na korozję w różnych mediach.

3. Austenityczno-ferrytyczna stal nierdzewna duplex.

Ma zalety austenitycznej i ferrytycznej stali nierdzewnej i ma super plastyczność.

Martenzytyczna stal nierdzewna. Wysoka wytrzymałość, ale słaba plastyczność i spawalność. Należy zauważyć, że wytrzymałość blachy ze stali nierdzewnej jest wysoka i powoduje większe zużycie narzędzi do spawania. Prasy wykrawające CNC. Generalnie nie nadaje się do sterowanego numerycznie wykrawania.

Gatunki: Istnieje wiele rodzajów stali nierdzewnej, a powszechnie stosowanym w obróbce blach jest austenityczna stal nierdzewna (1Cr18Ni9Ti). Japoński standard JIS (SUS)

4.1.5 Płyta aluminiowa, aluminium jest srebrno-białym lekkim metalem o dobrej przewodności cieplnej, przewodności elektrycznej i plastyczności. Czyste aluminium ma niską wytrzymałość i nie może być stosowane jako materiał konstrukcyjny. Płyty ze stopu aluminium powszechnie stosowane w obróbce blach można podzielić na osiem serii w zależności od zawartości pierwiastków stopowych, a mianowicie seria 1000, seria 2000 ~ seria 8000.

Powszechnie stosowane są serie 2000, 3000 i 5000. Seria 2000 to stop miedzi i aluminium, charakteryzujący się wysoką twardością, znany również jako twarde aluminium; może być stosowany do różnych części i komponentów o średniej wytrzymałości. Seria 3000 to stop manganowo-aluminiowy o dobrych właściwościach antykorozyjnych, dlatego jest również nazywany aluminium antykorozyjnym. Seria 5000 to stop magnezowo-aluminiowy, który charakteryzuje się niską gęstością, wysoką wytrzymałością na rozciąganie i wysokim wydłużeniem.

Waga stopu aluminiowo-magnezowego jest niższa niż w przypadku innych serii w tym samym obszarze.

Popularne klasy: 3A21 (stary gatunek LF21), 5A02 (stary gatunek LF2), 2A06 (stary gatunek LY6)

4.1.6 Płyta mosiężna, mosiądz to popularna nazwa czystej miedzi, która ma fioletowy wygląd i doskonałą przewodność elektryczną, przewodność cieplną, plastyczność i odporność na korozję. Jest on jednak drogi i stosowany głównie jako materiał przewodzący i termiczny, zwykle używany do części przewodzących duże prądy w źródłach zasilania. Mosiądz ma niską wytrzymałość i generalnie nie może być stosowany jako elementy konstrukcyjne.

Klasy: T1, T2, T3

4.1.7 Płyta ze stopu miedzi, mosiądz to stop miedzi i cynku o wysokiej wytrzymałości i doskonałych właściwościach pracy na zimno i na gorąco, ale jest podatny na pękanie korozyjne i stosunkowo tani i jest szeroko stosowany.

Popularne klasy: H59, H62, H70

4.2 Obliczanie masy powszechnie stosowanych płyt

Podstawowy wzór obliczeniowy: Waga materiału = Długość (m) * Szerokość (m) * Grubość (mm) * Gęstość materiału.

| Nazwa materiału | Płyta stalowa | Płyta ze stali nierdzewnej | Płyta aluminiowa | Fioletowa miedziana płytka | Płyta mosiężna |

| Gęstość | 7.85 | 7.93 | 2.71 | 8.89 | 8.5 |

4.3 Typowe informacje o elementach złącznych

Elementy złączne to ogólne określenie części mechanicznych używanych do łączenia dwóch lub więcej części (lub komponentów) w jedną całość. Powszechnie stosowane elementy złączne obejmują śruby, wkręty, nakrętki, podkładki, sworznie itp.

4.3.1 Przetwarzanie wątków

Reprezentacja wspólnych wątków:

Gwint grubozwojny jest reprezentowany przez literę "M" i średnicę nominalną. Na przykład kod gwintu grubozwojnego o średnicy nominalnej 24 mm to M24.

Gwint drobnozwojny jest reprezentowany przez literę "M", średnicę nominalną i skok, np. M24*1,5.

Wzór na obliczenie średnicy otworu dolnego przed gwintowaniem jest następujący: średnica otworu dolnego = średnica zewnętrzna gwintu - skok.

Można to również sprawdzić bezpośrednio:

Tabela 4-1.

| Specyfikacja gwintu | M2 | M3 | M4 | M5 | M6 | M8 | M10 | M12 | M14 |

| Średnica dolnego otworu | Φ1.6 | Φ2.4 | Φ3.3 | Φ4.2 | Φ5 | Φ6.8 | Φ8.5 | Φ10 | Φ12 |

4.3.2 Wymiary konstrukcyjne otworu z łbem stożkowym pod wkręty

Tabela 4-2 Wymiary otworów pod wkręty z łbem stożkowym

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.0 | Φ6.0 | Φ8.0 | Φ9.5 | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| Minimalna preferowana grubość arkusza | 1.2 | 1.5 | 1.5 | 2.0 | 2.0 | |

| α | 90° | |||||

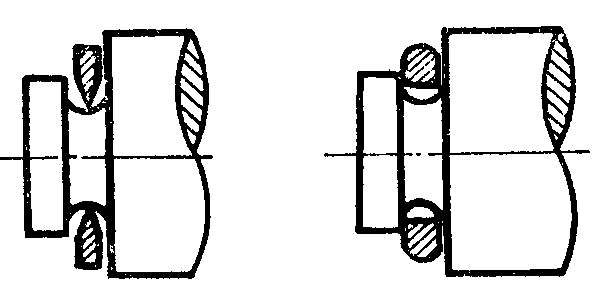

4.3.3 Zasada działania nitonakrętki, nitonakrętki z luźnym zabezpieczeniem i nitośruby polega na wstępnej obróbce otworów o odpowiednim rozmiarze w obrabianym przedmiocie, a następnie przyłożeniu nacisku za pomocą urządzeń takich jak wykrawarka lub nitownica, tak aby zęby nitonakrętki i nitośruby zostały wciśnięte w płytę, powodując odkształcenie plastyczne wokół otworu. Odkształcony materiał jest wytłaczany do rowka prowadzącego, tworząc w ten sposób efekt blokujący.

Tabela 4-3 Tabela zapytań o wymiary przetwarzania nitonakrętek, nitośrub i otworów dolnych nakrętek spawalniczych powszechnie stosowanych przez naszą firmę.

| Specyfikacja Typ | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| Kolumna nitonakrętek | Φ5.4 | Φ6.1 | Φ7.2 | Otwór przelotowy Φ8 | |||

| Ślepy otwórΦ8.5 | |||||||

| Śruba nitująca | Φ2.5 | Φ3 | Φ4 | Φ5 | Φ6 | Φ8 | |

| Nitonakrętka rozprężna | Φ5 | Φ6 | Φ8 | Φ9 | Φ11 | Φ14 | |

| Śruba z zabezpieczeniem przed poluzowaniem | Φ5.8 | Φ6.4 | Φ8 | Φ9.5 | |||

| Nakrętka spawalnicza | Φ5 | Φ6 | Φ7 | Φ9 |

5. Podstawowa znajomość typowych narzędzi pomiarowych

Przyrządy używane do pomiaru elementów części mechanicznych, takich jak średnica i kąt, nazywane są narzędziami pomiarowymi. Istnieje wiele elementów części mechanicznych, a także wiele wymagań dotyczących precyzji tych elementów. Dlatego też istnieje wiele rodzajów narzędzi pomiarowych do pomiaru elementów. Narzędzia pomiarowe powszechnie stosowane przez naszą firmę obejmują taśmę stalową, suwmiarkę, mikrometr, uniwersalną linijkę kątową itp.

Ogólnie rzecz biorąc, specyfikacje tych narzędzi pomiarowych są reprezentowane przez zakres i wartość podziałki. Zakres to zakres pomiarowy, a wartość podziałki to wartość najmniejszej skali na przyrządzie. Im mniejsza wartość podziałki, tym bardziej precyzyjne jest narzędzie pomiarowe.

To, czy narzędzie pomiarowe jest używane prawidłowo, nie tylko wpływa na dokładność samego narzędzia pomiarowego, ale także bezpośrednio wpływa na dokładność pomiaru rozmiaru przedmiotu obrabianego, a nawet powoduje wypadki jakościowe, powodując niepotrzebne straty dla firmy. Dlatego musimy przywiązywać dużą wagę do prawidłowego korzystania z narzędzi pomiarowych, dążyć do doskonałości w technologii pomiarowej, zapewnić uzyskanie dokładnych wyników pomiarów i zapewnić jakość produktu.

Oto krótkie wprowadzenie do niektórych często używanych przez nas narzędzi pomiarowych:

5.1 Taśma stalowa:

Taśma stalowa jest często używana w codziennym życiu i pracy, a jej obsługa jest stosunkowo łatwa. Używamy jej głównie do pomiaru długości elementów obrabianych. Jest ona podzielona na klasę I i klasę II w zależności od dokładności, z wartością podziałki 1 mm. Jego dokładność jest stosunkowo niska, a zakres długości wynosi 3 m, 5 m, 10 m lub więcej; nadaje się do pomiaru wymiarów długości większych elementów o niskich wymaganiach dotyczących dokładności.

5.2 Suwmiarka:

Suwmiarka jest powszechnie stosowanym narzędziem pomiarowym charakteryzującym się prostą konstrukcją, wygodnym użytkowaniem, średnią dokładnością i szerokim zakresem mierzonych rozmiarów. Ma szeroki zakres zastosowań i może być używana do pomiaru średnicy zewnętrznej, średnicy wewnętrznej, długości, szerokości, grubości, głębokości i rozstawu otworów obrabianych przedmiotów. Zgodnie z różnymi metodami i zasadami odczytu, istnieją suwmiarki noniuszowe, suwmiarki zegarowe, suwmiarki cyfrowe itp. Suwmiarka noniuszowa jest powszechnie stosowana przez naszą firmę. Ponieważ suwmiarka jest najczęściej używanym narzędziem pomiarowym w naszej pracy, skupmy się na zasadzie działania i zastosowaniu suwmiarki noniuszowej:

5.2.1 Suwmiarki noniuszowe można podzielić na suwmiarki jednostronne, suwmiarki dwustronne, suwmiarki trójdrożne itp. w zależności od ich konstrukcji.

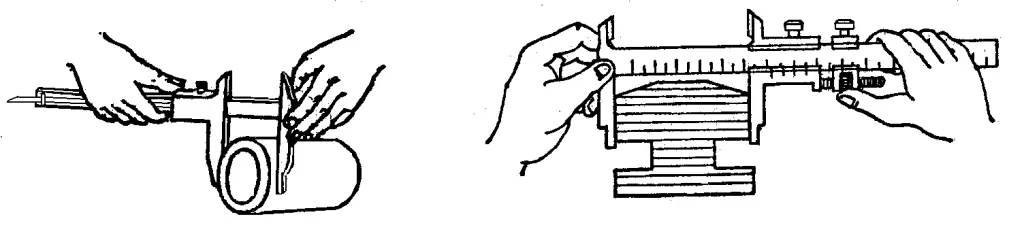

(1) Suwmiarki jednostronne mają wewnętrzne i zewnętrzne szczęki pomiarowe i mogą mierzyć wymiary wewnętrzne i zewnętrzne (Rysunek 1-1).

(2) Suwmiarki dwustronne mają zewnętrzną szczękę pomiarową w kształcie noża na górnej szczęce oraz wewnętrzne i zewnętrzne szczęki pomiarowe na dolnej szczęce, które mogą mierzyć wymiary wewnętrzne i zewnętrzne (rysunek 1-2).

(3) Suwmiarki o trzech zastosowaniach mają wewnętrzną szczękę pomiarową w kształcie noża używaną do pomiaru wymiarów wewnętrznych; zewnętrzne szczęki pomiarowe z płaskimi i nożowymi powierzchniami pomiarowymi używanymi do pomiaru wymiarów zewnętrznych; oraz głębokościomierz z tyłu linijki używany do pomiaru głębokości i wysokości (rysunek 1-3).

5.2.2 Zasada odczytu i metoda odczytu suwmiarki noniuszowej

Aby opanować prawidłowe korzystanie z suwmiarek z noniuszem, konieczne jest nauczenie się dokładnego odczytu i prawidłowej obsługi. Urządzenie odczytowe suwmiarki z noniuszem składa się z korpusu linijki i noniusza. Gdy ruchoma szczęka pomiarowa na ramie linijki styka się ze stałą szczęką pomiarową na korpusie linijki, linia "0" (zwana linią zerową noniusza) na ramie linijki jest wyrównana z linią "0" na korpusie linijki, a odległość między szczękami pomiarowymi wynosi zero. Podczas pomiaru rama linijki musi zostać przesunięta do określonej pozycji na skali, a odległość między ruchomą szczęką pomiarową a stałą szczęką pomiarową jest zmierzonym rozmiarem, jak pokazano na rysunku 1-4.

Jeśli linia zerowa noniusza jest dokładnie wyrównana ze skalą wskazującą 30 mm na korpusie linijki, co należy zrobić, jeśli wartość wskazana przez linię zerową noniusza na korpusie linijki jest nieco większa niż 30 mm? W takim przypadku część całkowitą zmierzonego rozmiaru (30 mm) można odczytać z linii skali na korpusie linijki po lewej stronie linii zerowej noniusza (oznaczonej strzałką na rysunku), a część dziesiętną mniejszą niż 1 mm można odczytać za pomocą noniusza (oznaczoną linią ● na rysunku, która wynosi 0,7 mm). Suma tych dwóch wartości wynosi 30,7 mm, co jest wspólną cechą noniuszowych przyrządów pomiarowych. Widać zatem, że kluczem do odczytu suwmiarki noniuszowej jest odczyt części dziesiętnej.

Metoda odczytu części dziesiętnej noniusza polega na określeniu, która linia na noniuszu pokrywa się z linią na korpusie liniału. Następnie należy pomnożyć liczbę porządkową tej linii na noniuszu przez wartość odczytu noniusza, a wynik jest odczytem noniusza. Oznacza to, że odczyt noniusza = wartość odczytu noniusza * numer porządkowy linii wyrównania na noniuszu.

Odczyt suwmiarki noniuszowej można podzielić na trzy etapy:

- Najpierw należy odczytać część całkowitą: Spójrz na wartość linii skali najbliżej lewej strony linii zerowej noniusza na korpusie linijki i odczytaj część całkowitą zmierzonego rozmiaru.

- Następnie odczytaj część dziesiętną: Spójrz na prawo od linii zerowej noniusza i policz, która linia na noniuszu pokrywa się z linią na korpusie linijki. Odczytaj część dziesiętną zmierzonego rozmiaru, mnożąc wartość odczytu noniusza przez numer porządkowy linii wyrównania na noniuszu.

- Oblicz zmierzony rozmiar: Dodaj części całkowite i dziesiętne uzyskane w poprzednich dwóch krokach, a suma jest zmierzonym rozmiarem suwmiarki.

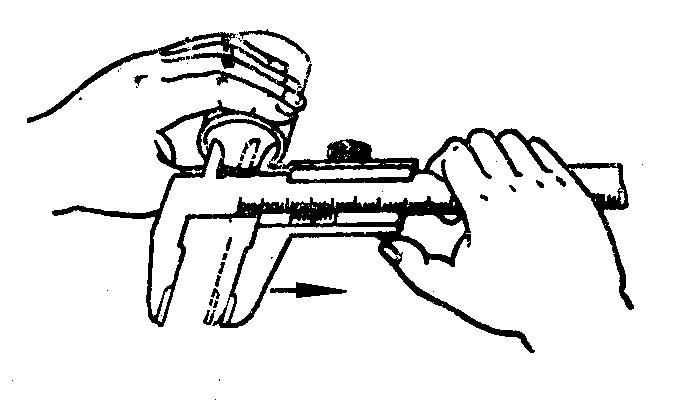

5.2.3 Jak używać suwmiarki z noniuszem

Podczas korzystania z suwmiarki noniuszowej do pomiaru rozmiaru przedmiotu obrabianego należy zwrócić uwagę na następujące kwestie:

(1) Przed pomiarem należy wytrzeć suwmiarkę do czysta i sprawdzić, czy obie powierzchnie pomiarowe i krawędzie pomiarowe suwmiarki są płaskie i nieuszkodzone. Gdy dwie szczęki pomiarowe są ciasno zamocowane, nie powinno być widocznej szczeliny, a linie zerowe na noniuszu i skali głównej powinny być wyrównane ze sobą. Proces ten nazywany jest sprawdzaniem pozycji zerowej suwmiarki z noniuszem.

(2) Podczas przesuwania ramki linijki ruch powinien być płynny, bez zbyt luźnego lub zbyt ciasnego ruchu i nie powinno być żadnych drgań. Podczas mocowania ramki linijki za pomocą śruby mocującej odczyt suwmiarki nie powinien się zmieniać. Podczas przesuwania ramki linijki nie wolno zapomnieć o poluzowaniu śruby mocującej, nie powinna być ona też zbyt luźna, aby uniknąć upuszczenia.

(3) Podczas pomiaru zewnętrznych wymiarów przedmiotu obrabianego: linia łącząca dwie powierzchnie pomiarowe suwmiarki powinna być prostopadła do mierzonej powierzchni przedmiotu obrabianego i nie powinna być przekrzywiona. Podczas pomiaru suwmiarką można lekko potrząsnąć, aby skorygować jej położenie pionowe, jak pokazano na rysunku 1-5. W przeciwnym razie, jeśli szczęki pomiarowe znajdują się w niewłaściwym położeniu, jak pokazano na rysunku 1-5, wynik pomiaru "a" będzie większy niż rzeczywisty rozmiar "b". Najpierw należy otworzyć ruchomą szczękę pomiarową suwmiarki, aby szczęki pomiarowe można było swobodnie wsunąć w obrabiany przedmiot.

Następnie należy przyłożyć obrabiany przedmiot do nieruchomej szczęki pomiarowej i przesunąć ramkę linijki, aby ruchoma szczęka pomiarowa zetknęła się z obrabianym przedmiotem, wywierając niewielki nacisk. Jeśli suwmiarka jest wyposażona w mikrometr, można w tym momencie dokręcić śrubę mocującą mikrometru, a następnie obrócić nakrętkę regulacyjną, aby szczęki pomiarowe zetknęły się z przedmiotem obrabianym i odczytać rozmiar. Nigdy nie należy ustawiać dwóch szczęk pomiarowych suwmiarki tak, aby były bliskie lub nawet mniejsze od zmierzonego rozmiaru, a następnie dociskać suwmiarkę do przedmiotu obrabianego. Spowoduje to odkształcenie lub przedwczesne zużycie szczęk pomiarowych, przez co suwmiarka utraci wymaganą dokładność.

Rysunki 1-5: Prawidłowe i nieprawidłowe pozycje do pomiaru wymiarów zewnętrznych

Podczas pomiaru rowków, powierzchnia pomiarowa suwmiarki powinna być używana do pomiaru za pomocą krawędzi ostrza, a najlepiej jest unikać pomiaru wymiarów zewnętrznych za pomocą końcowego ostrza pomiarowego i pazurów pomiarowych w kształcie noża. W przypadku pomiarów rowków o przekroju okrągłym, do pomiaru należy używać pazurów pomiarowych w kształcie noża, a do pomiaru nie należy używać płaskiego ostrza pomiarowego, jak pokazano na rysunku 1-6.

Rysunek 1-6: Prawidłowe i nieprawidłowe pozycje do pomiaru rowków

Podczas pomiaru szerokości rowka należy również odpowiednio wyregulować położenie suwmiarki z noniuszem. Linia łącząca dwie krawędzie pomiarowe suwmiarki powinna być prostopadła do rowka i nie powinna być nachylona. W przeciwnym razie, jeśli pazur pomiarowy znajduje się w niewłaściwym położeniu, jak pokazano na rysunku 1-7, wynik pomiaru będzie niedokładny (prawdopodobnie zbyt duży lub zbyt mały).

Rysunek 1-7: Prawidłowe i nieprawidłowe pozycje do pomiaru szerokości rowka

(4) Podczas pomiaru wewnętrznych wymiarów przedmiotu obrabianego: jak pokazano na rysunku 1-8. Odległość między łapami pomiarowymi powinna być mniejsza niż mierzony wymiar wewnętrzny. Po wejściu do wewnętrznego otworu przedmiotu obrabianego, powoli otwórz i delikatnie dotknij wewnętrznej powierzchni przedmiotu obrabianego. Po zamocowaniu suwmiarki za pomocą śruby mocującej, delikatnie zdejmij suwmiarkę, aby odczytać pomiar.

Podczas wyjmowania pazura pomiarowego siła powinna być równomierna, a suwmiarka powinna przesuwać się wzdłuż linii środkowej otworu bez przechylania, aby uniknąć skręcania, deformacji i niepotrzebnego zużycia pazurów pomiarowych. Jednocześnie spowoduje to przesunięcie ramy skali i wpłynie na dokładność pomiaru. Dwie krawędzie pomiarowe suwmiarki powinny znajdować się na średnicy otworu i nie powinny być przekrzywione.

Rysunek 1-9 przedstawia prawidłowe i nieprawidłowe pozycje do pomiaru otworów wewnętrznych za pomocą suwmiarki wyposażonej w pazury pomiarowe w kształcie noża i cylindryczne pazury pomiarowe powierzchni. Gdy pazur pomiarowy znajduje się w niewłaściwym położeniu, wynik pomiaru będzie mniejszy niż rzeczywisty otwór D.

(5) W przypadku pomiaru wymiarów wewnętrznych za pomocą zewnętrznej powierzchni pomiarowej dolnego pazura pomiarowego, grubość pazura pomiarowego należy dodać do wyniku pomiaru podczas jego odczytu. Oznacza to, że odczyt na suwmiarce z noniuszem powiększony o grubość szczęki pomiarowej stanowi wymiar wewnętrzny mierzonego przedmiotu obrabianego. Grubość szczęki pomiarowej suwmiarki noniuszowej o zakresie pomiarowym poniżej 500 mm wynosi zazwyczaj 10 mm. Jednakże, gdy szczęka pomiarowa jest zużyta lub naprawiana, grubość szczęki pomiarowej będzie mniejsza niż 10 mm, a ta wartość korekty powinna być również brana pod uwagę przy odczycie wyniku pomiaru.

(6) Podczas korzystania z suwmiarki z noniuszem do pomiaru przedmiotu obrabianego, nadmierny nacisk nie jest dozwolony, a zastosowany nacisk powinien sprawić, że dwa pazury pomiarowe po prostu zetkną się z powierzchnią przedmiotu obrabianego. Jeśli nacisk pomiarowy jest zbyt duży, spowoduje to nie tylko wygięcie lub zużycie szczęk pomiarowych, ale także spowoduje elastyczne odkształcenie szczęk pomiarowych pod naciskiem, co spowoduje niedokładne wyniki pomiaru (wymiary zewnętrzne mniejsze niż rzeczywisty rozmiar i wymiary wewnętrzne większe niż rzeczywisty rozmiar).

(7) Podczas odczytywania wyniku pomiaru na suwmiarce z noniuszem należy trzymać suwmiarkę poziomo i skierować ją w kierunku jasnego światła, ustawiając linię wzroku możliwie prostopadle do powierzchni skali, aby uniknąć błędów odczytu spowodowanych przekrzywieniem linii wzroku.

(8) Aby uzyskać dokładne wyniki pomiarów, można wykonać wiele pomiarów. Oznacza to, że pomiary są wykonywane w różnych kierunkach na tej samej części przedmiotu obrabianego. W przypadku dłuższych elementów, pomiary powinny być wykonywane w różnych miejscach na całej długości, aby uzyskać stosunkowo dokładny wynik pomiaru.

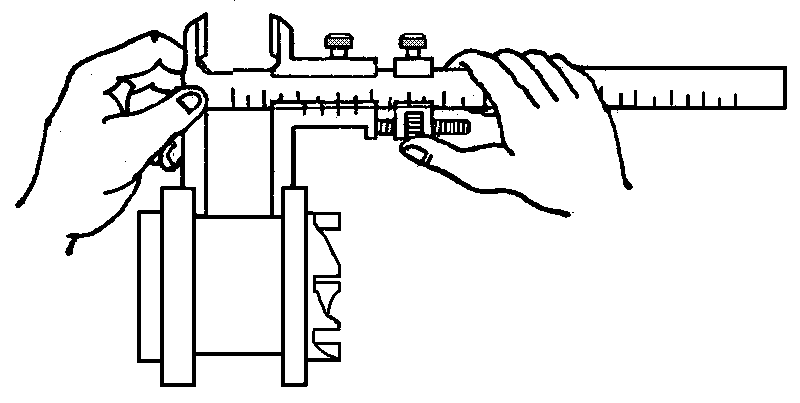

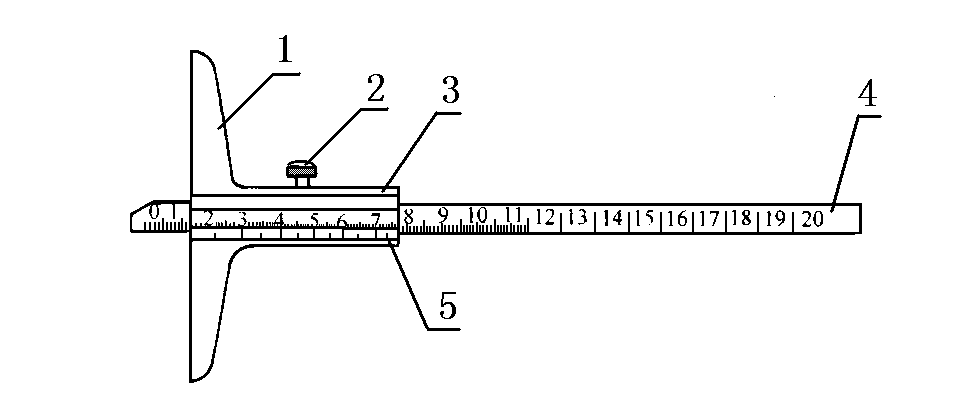

5.3. Głębokościomierz:

Głębokościomierz pokazany na rysunku 1-10 służy do pomiaru głębokości przedmiotu obrabianego, wysokości stopnia lub głębokości rowka. Jego cechą konstrukcyjną jest to, że dwa pazury pomiarowe ramy skali 3 są połączone ze sobą, tworząc podstawę pomiarową 1 z noniuszem, a powierzchnia czołowa podstawy i powierzchnia czołowa korpusu skali 4 są jego dwiema powierzchniami pomiarowymi. Podczas pomiaru głębokości otworu wewnętrznego, powierzchnia czołowa podstawy powinna być ściśle przymocowana do powierzchni czołowej mierzonego otworu, a korpus skali powinien być włożony równolegle do linii środkowej mierzonego otworu. Odległość między powierzchnią czołową korpusu liniału a powierzchnią czołową podstawy jest wymiarem głębokości mierzonego przedmiotu obrabianego.

Metoda odczytu jest dokładnie taka sama jak w przypadku suwmiarki z noniuszem.

- 1- Podstawa pomiarowa;

- 2- Śruba mocująca;

- 3- Ramka skali;

- 4-skalowy korpus;

- 5- Noniusz

5.4. Mikrometr:

Znany również jako mikrometr śrubowy, jest narzędziem pomiarowym wykonanym na zasadzie mikrometru śrubowego. Jego dokładność pomiaru jest wyższa niż w przypadku suwmiarki z noniuszem i jest bardziej elastyczny w pomiarach. Dlatego jest często używany, gdy wymagana jest wysoka dokładność obróbki.

Zgodnie z rozdzielczością odczytu jest on podzielony na skalę setną i tysięczną. Wartość odczytu skali setnej wynosi 0,01 mm, a wartość odczytu skali tysięcznej wynosi 0,001 mm. W fabrykach skala setna i tysięczna są powszechnie określane jako suwmiarki noniuszowe lub milimetrowe. W produkcji blach wykorzystuje się głównie suwmiarki noniuszowe ze skalą setną o wartości odczytu 0,01 mm.

5.4.1 Metoda użycia mikrometru z podziałką tysięczną:

- Krok 1: Wybierz odpowiedni zakres suwmiarki noniuszowej zgodnie z wymaganiami.

- Krok 2: Wyczyść korpus skali i powierzchnie pomiarowe mikrometru.

- Krok 3: Zainstaluj mikrometr na statywie mikrometrycznym, zamocuj go, a następnie wyzeruj.

- Krok 4: Umieść obrabiany przedmiot między dwiema powierzchniami roboczymi, wyreguluj gilzę, aż powierzchnia robocza szybko dotknie obrabianego przedmiotu, a następnie wyreguluj urządzenie do pomiaru siły, aż usłyszysz trzy "kliknięcia".

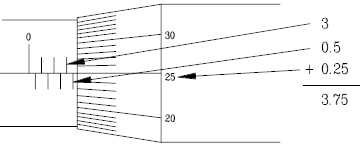

5.4.2 Metoda odczytu mikrometru z podziałką tysięczną:

- Krok 1: Odczytaj rozmiar linii podziałki widocznej na stałej tulei, zwracając uwagę, aby nie pominąć wartości linii podziałki 0,5 mm, którą należy odczytać.

- Krok 2: Odczytaj rozmiar na naparstku i sprawdź, która kratka na obwodzie naparstka pokrywa się z punktem odniesienia linii środkowej stałej tulei, a następnie pomnóż liczbę kratek przez 0,001 mm, aby uzyskać rozmiar na naparstku.

- Krok 3: Dodaj powyższe dwie liczby, aby uzyskać wymiar zmierzony za pomocą suwmiarki z noniuszem.

Przykład: Jak pokazano na poniższym rysunku, odczytaj górną skalę tulei jako 3, a dolną skalę po 3, co oznacza 3+0,5=3,5. Następnie odczytaj skalę rękawa wyrównaną do 25, czyli 25×0,001=0,025. Dodanie ich do siebie daje wynik 3,525.

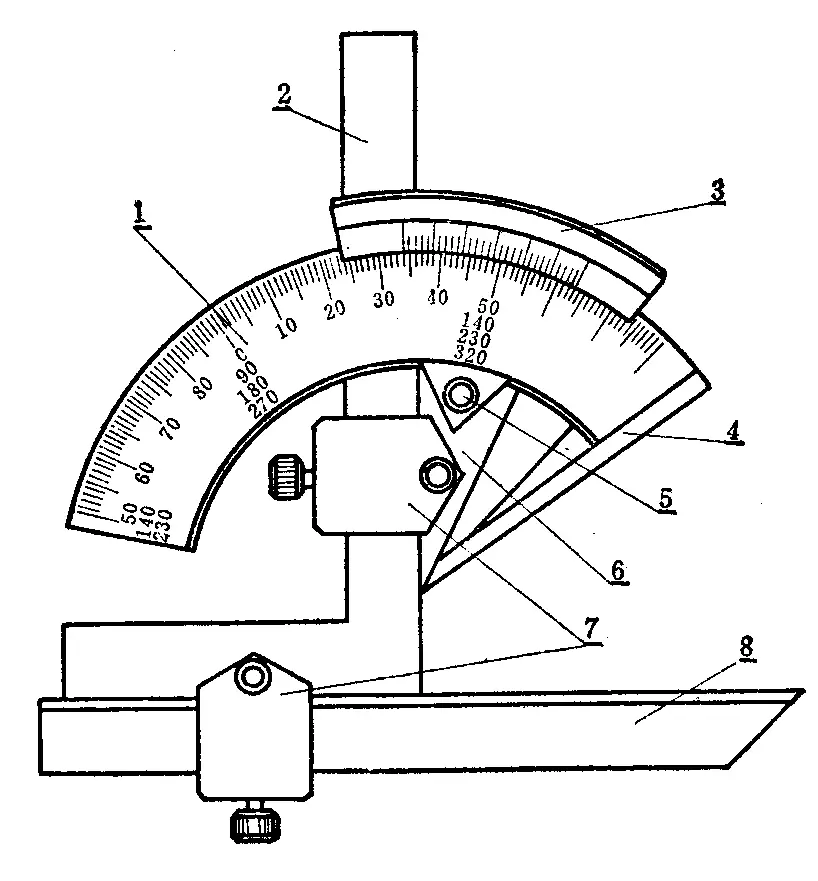

5.5. Uniwersalny kątomierz:

Jest to narzędzie do pomiaru kątów używane do pomiaru kątów wewnętrznych i zewnętrznych precyzyjnych części lub do oznaczania kątów.

Metoda używania i odczytywania uniwersalnego kątomierza:

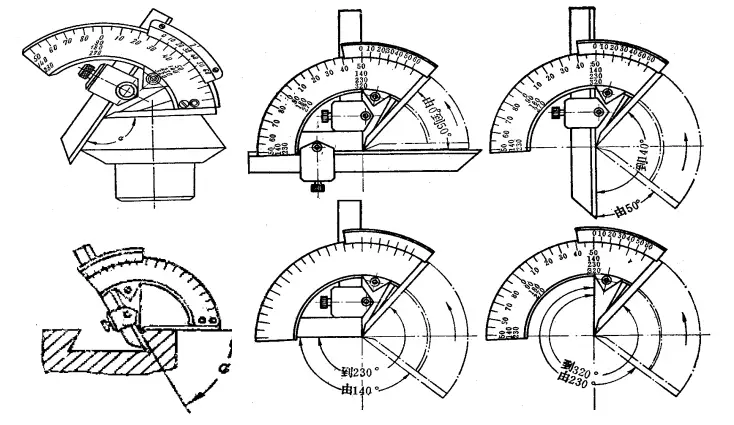

Mechanizm odczytu uniwersalnej kątomierza, jak pokazano na rysunku po prawej stronie, składa się z podstawy skali 1 z podstawowymi liniami podziałki kąta i noniusza 3 zamocowanego na płytce sektorowej 6. Płytka sektorowa może obracać się i przesuwać na podstawie (z hamulcem 5), tworząc mechanizm odczytu noniusza podobny do suwmiarki noniuszowej.

Każda siatka wyskalowanych linii na uniwersalnym kątomierzu ma stopień równy 1º. Ponieważ noniusz ma 30 siatek, które zajmują łącznie kąt 29º, różnica stopni między każdą linią siatki wynosi

Dokładność uniwersalnego kątomierza wynosi zatem 2′.

Metoda odczytu uniwersalnego kątomierza jest taka sama jak w przypadku noniusza. Najpierw należy odczytać kąt przed linią zerową na noniuszu, a następnie odczytać "minutową" wartość kąta z noniusza. Dodanie tych dwóch wartości daje wartość kąta mierzonej części.

W przypadku uniwersalnej linijki kątowej linijka podstawowa 4 jest zamocowana na podstawie, a linijka kątowa 2 jest zamocowana na płytce sektorowej za pomocą bloku zaciskowego 7. Ruchoma linijka 8 jest przymocowana do linijki kątowej za pomocą bloku zaciskowego. Jeśli linijka kątowa 2 zostanie usunięta, linijka prosta 8 może być również zamocowana na płytce sektorowej. Ponieważ liniał kątowy 2 i liniał prosty 8 można przesuwać i wymieniać, uniwersalny liniał kątowy może mierzyć dowolny kąt w zakresie od 0º do 320º, jak pokazano na rysunku 1-11.

Jak pokazano na rysunku 1-11, gdy liniał kątowy i liniał prosty są w pełni zainstalowane, można mierzyć kąty zewnętrzne od 0º do 50º. Gdy zainstalowany jest tylko liniał prosty, można mierzyć kąty od 50º do 140º. Gdy zainstalowany jest tylko liniał kątowy, można mierzyć kąty od 140º do 230º. Po usunięciu liniału kątowego i liniału prostego można mierzyć kąty od 230º do 320º (tj. kąty wewnętrzne od 40º do 130º).

Podstawowe linie podziałki kąta na podstawie skali uniwersalnej kątomierza mają zakres od 0º do 90º. Jeśli zmierzony kąt części jest większy niż 90º, do odczytu należy dodać wartość bazową (90º, 180º, 270º). Gdy kąt części wynosi: >90º do 180º, zmierzony kąt = 90º + odczyt uniwersalnego kątomierza; >180º do 270º, zmierzony kąt = 180º + odczyt uniwersalnego kątomierza; >270º do 320º, zmierzony kąt = 270º + odczyt uniwersalnego kątomierza.

Podczas korzystania z uniwersalnego kątomierza do pomiaru kąta części, linijka bazowa powinna być wyrównana z linią bazową kierunku kąta części, a część powinna w pełni stykać się z dwiema powierzchniami pomiarowymi kątomierza, aby uniknąć błędów pomiaru.

6. Wprowadzenie do głównych technologii procesowych

6.1 Proces tłoczenia

6.1.1 Minimalne wymagania dotyczące rozmiaru wykrawania Ze względu na ograniczenie wytrzymałości wykrojnika, otwór nie może być zbyt mały. Minimalny rozmiar wykrawanego otworu zależy od kształtu otworu, właściwości mechanicznych materiału i grubości materiału.

Tabela 6-1 zawiera listę minimalnych rozmiarów otworów do wykrawania.

| materiały | Minimalna średnica lub minimalna długość boku (t to grubość materiału) do wykrawania | ||

| Okrągły otwór D (gdzie D to średnica) | Kwadratowy otwór L (gdzie L to długość każdego boku) | Talia okrągły otwór, prostokątny otwór a (gdzie a to minimalna długość boku) | |

| Stal o wysokiej i średniej zawartości węgla | ≥1.3t | ≥1.2t | ≥1t |

| Stal niskowęglowa i mosiądz | ≥1t | ≥0.8t | ≥0.8t |

| aluminium i cynk | ≥0.8t | ≥0.6t | ≥0.6t |

6.1.2 Minimalny skok wykrawania

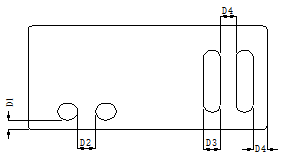

Minimalna odległość między krawędzią wykrawanej części a konturem ma pewne ograniczenia w zależności od kształtu części i otworu, jak pokazano na rysunku 1-12.

6.1.3 Wymagania dotyczące wykrawania na zakładkę

Dokładność otworów i konturów oraz otworów i konturów przetwarzanych przez matryce złożone jest stosunkowo łatwa do zapewnienia, a wydajność przetwarzania jest wysoka. Jednak odległość między otworami i otworami oraz między otworami i konturami musi być w stanie spełnić wymagania dotyczące minimalnej grubości ścianki matrycy złożonej, jak pokazano na rysunku 1-13

Tabela 6-2: Minimalny rozmiar zakładki dla obróbki matrycowej części wykrawanych i wykrojników.

| t (poniżej 0,8) | t (0.8~1.59) | t (1.59~3.18) | t (3.2以上) | |

| D1 | 3 mm | 2t | ||

| D2 | 3 mm | 2t | ||

| D3 | 1,6 mm | 2t | 2.5t | |

| D4 | 1,6 mm | 2t | 2.5t | |

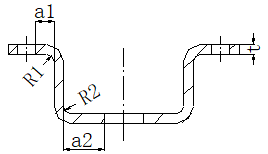

6.1.4 Przed gięciem należy przebić otwory, aby się nie odkształciły. Minimalną odległość między otworami a zagiętymi krawędziami pokazano na rysunku 1-14. Wzór na tę odległość to X≥2t+R.

Podczas wykrawania otworów w głęboko tłoczonych częściach, jak pokazano na rysunku 1-15, w celu zapewnienia dokładności kształtu i położenia otworów oraz wytrzymałości formy, należy zachować pewną odległość między ścianą otworu a prostą ścianą części. Odległości a1 i a2 powinny spełniać następujące wymagania:

- a1 ≥ R1 + 0,5t

- a2 ≥ R2 + 0,5t

Gdzie R1 i R2 to promień zaokrąglenia, a t to grubość płyty.

6.1.6 Kwestie i wymagania, na które należy zwrócić uwagę podczas wykrawania numerycznego:

Materiały o grubości mniejszej niż 0,6 mm łatwo się odkształcają, a zakres obróbki jest ograniczony przez formę i zacisk, więc wykrawanie numeryczne generalnie nie nadaje się do użytku.

Materiały o umiarkowanej twardości i wytrzymałości mają dobre właściwości wykrawania i cięcia. Jeśli twardość jest zbyt wysoka, siła przebicia zwiększy się, co może mieć negatywny wpływ na głowicę wykrawającą i dokładność. Jeśli twardość jest zbyt niska, odkształcenia podczas wykrawania będą poważne, co znacznie ogranicza dokładność.

Wysoka plastyczność materiałów jest korzystna w procesach formowania, ale może nie być odpowiednia do skrawania lub ciągłego wykrawania i nie jest zbyt odpowiednia do wykrawania i przycinania. Odpowiednia udarność jest korzystna w przypadku wykrawania, ponieważ może tłumić stopień odkształcenia podczas wykrawania. Jednak wysoka wytrzymałość może spowodować poważne odbicie po wykrawaniu, co może mieć wpływ na dokładność.

Podczas tłoczenia zwykłych płyt ze stali niskowęglowej, średnica i szerokość formy muszą być większe niż grubość materiału. Na przykład, forma o średnicy Φ1,4 nie może wykrawać materiału o grubości 1,5 mm. Formy do wykrawania płyt ze stopów aluminium i miedzi mogą być mniejsze, ale formy do wykrawania płyt ze stali nierdzewnej i stali wysokowęglowej muszą być większe. W przeciwnym razie forma jest podatna na pęknięcia i uszkodzenia.

Płyty ze stali nierdzewnej generalnie nie nadają się do wykrawania numerycznego. Oczywiście płyty ze stali nierdzewnej o grubości od 0,8 mm do 2,5 mm mogą być przetwarzane za pomocą wykrawania numerycznego, ale prowadzi to do większego zużycia formy i skutkuje wyższym wskaźnikiem odpadów w porównaniu do zwykłych płyt stalowych.

6.2 Proces gięcia

Gięcie blachy odnosi się do procesu zmiany kąta arkusza lub elementu, takiego jak gięcie blachy w kształt litery V, U itp. Ogólnie rzecz biorąc, istnieją dwie metody gięcia blach: jedna to gięcie w formach, które jest stosowane w przypadku złożonych konstrukcji, małej objętości i produkcji na dużą skalę konstrukcji blaszanych; druga to gięcie maszynowe, które jest stosowane do obróbki konstrukcji blaszanych o stosunkowo dużych wymiarach lub małej wielkości produkcji. Obecnie produkty naszej firmy wykorzystują głównie giętarki do obróbki.

6.2.1 Podstawowe zasady sekwencji procesu gięcia:

- Wygięcie od wewnątrz na zewnątrz;

- Wygięcie od małego do dużego;

- Najpierw wyginaj kształty specjalne, a następnie kształty ogólne;

- Formowanie poprzedniego procesu nie powinno zakłócać kolejnych procesów.

6.2.2 Promień gięcia

Gdy materiał jest zginany, warstwa zewnętrzna jest rozciągana, podczas gdy warstwa wewnętrzna jest ściskana w obszarze zaokrąglonego narożnika. Gdy grubość materiału jest stała, im mniejszy promień wewnętrzny r, tym większe rozciąganie i ściskanie materiału. Gdy naprężenie rozciągające w zewnętrznym narożniku przekracza wytrzymałość materiału, mogą wystąpić pęknięcia i złamania. W związku z tym projekt konstrukcyjny części giętych powinien unikać małych promieni gięcia. W przypadku minimalne gięcie Promień dla popularnych materiałów przedstawiono w poniższej tabeli.

Tabela 6-1: Lista minimalnych promieni gięcia dla powszechnie stosowanych materiałów metalowych

| Nie. | Materiał | Minimalny promień gięcia |

| 1 | 08、08F、10、10F、DX2、SPCC、E1-T52、0Cr18Ni9、1Cr18Ni9、1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、Walcowane na zimno) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7、1Cr17Ni7-Y、1Cr17Ni7-DY、SUS301、0Cr18Ni9、SUS302 | 2.0t |

- Promień gięcia odnosi się do wewnętrznego promienia giętej części, przy czym "t" oznacza grubość materiału.

- "t" oznacza grubość materiału, "M" oznacza stan wyżarzony, "Y" oznacza stan utwardzony, a "Y2" oznacza stan w połowie utwardzony.

6.2.3 Tabela referencyjna minimalnych wymiarów krawędzi gnących składanych płyt stalowych

| Grubość materiału | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3 |

| Minimalna krawędź gięcia | 5 | 6.5(5) | 6.5(6) | 7(6.5) | 9 | 11 | 13 |

W przypadku części wymagających wymiarów gięcia mniejszych niż podane powyżej specyfikacje, do obróbki należy użyć oddzielnej formy.

6.2.4 Minimalna odległość od otworów i otworów eliptycznych do krawędzi gięcia:

Jak pokazano na rysunku 1-16, jeśli krawędź otworu w obszarze gięcia znajduje się zbyt blisko linii gięcia, materiał nie może zostać podniesiony podczas gięcia, co powoduje deformację kształtu otworu. Dlatego odległość między krawędzią otworu a linią gięcia musi być większa niż minimalna odległość krawędzi otworu X≥t+R.

Tabela 6-2: Minimalna odległość od okrągłych otworów do krawędzi gięcia.

| Grubość materiału | 0.6~0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

| Minimalna odległość X | 1.3 | 1.5 | 1.7 | 2.0 | 3 | 3.5 |

Jak pokazano na rysunku 1-17, jeśli eliptyczny otwór znajduje się zbyt blisko linii gięcia, materiał zostanie uniesiony podczas gięcia, co spowoduje deformację kształtu otworu. Dlatego odległość między krawędzią otworu a linią gięcia musi być większa niż minimalna odległość krawędzi otworu zgodnie z tabelą 1-14.

Tabela 6-3: Minimalna odległość od otworów eliptycznych do krawędzi gięcia.

| L | <26 | 26~50 | >50 |

| Minimalna odległość X | 2t+R | 2.5t+R | 3t+R |

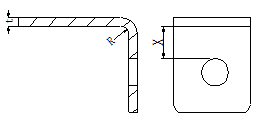

6.2.5 Otwory technologiczne, szczeliny i wycięcia dla Gięcie części:

Podczas procesu gięcia, jeśli wygięta krawędź części musi być wygięta do wewnętrznej krawędzi półfabrykatu, zaleca się dodanie otworów technologicznych, szczelin lub nacięć, aby zapobiec rozdarciu i zniekształceniu, jak pokazano na rysunku 1-18.

- Średnica otworu procesowego powinna wynosić ≥t.

- Szerokość wycięcia procesowego powinna wynosić ≥t, a głębokość ≥1,5t.