I. Ręczny proces gięcia

Metoda obróbki polegająca na gięciu blachy lub profili przy użyciu prostych ręcznych maszyn i narzędzi nazywana jest ręcznym formowaniem gnącym. Ręczne formowanie gięcia nie wymaga wysokich warunków przetwarzania i jest bardzo elastyczne w działaniu. Wiąże się jednak z dużą pracochłonnością, niską precyzją giętych części i niską produktywnością. W związku z tym jest często stosowana do obróbki gięcia, gdy jest bardzo mało części. Ponadto jest również powszechnie stosowana do gięcia ręcznego, gdy brakuje warunków sprzętowych lub formowanie mechaniczne jest trudne.

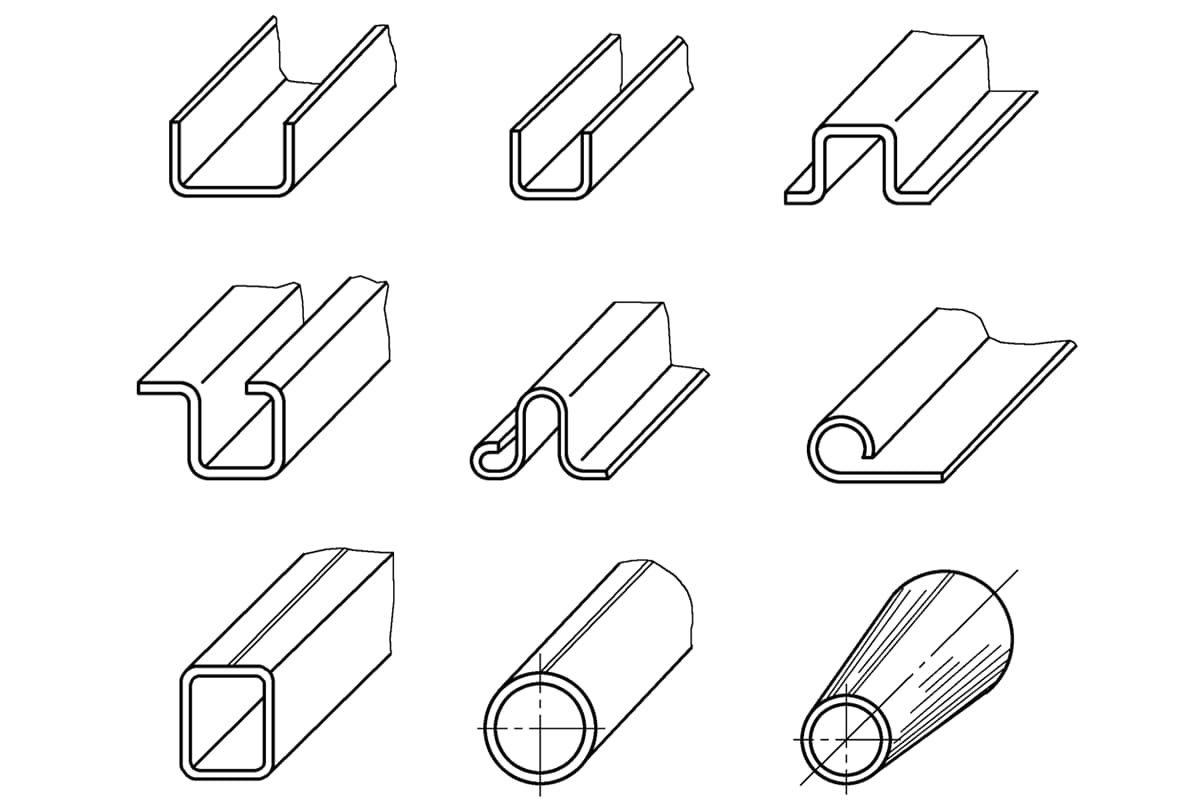

Rysunek 4-1 przedstawia różne typowe gięte części blaszane.

1. Gięcie części kątowych

(1) Gięcie za pomocą kwadratowego żelazka

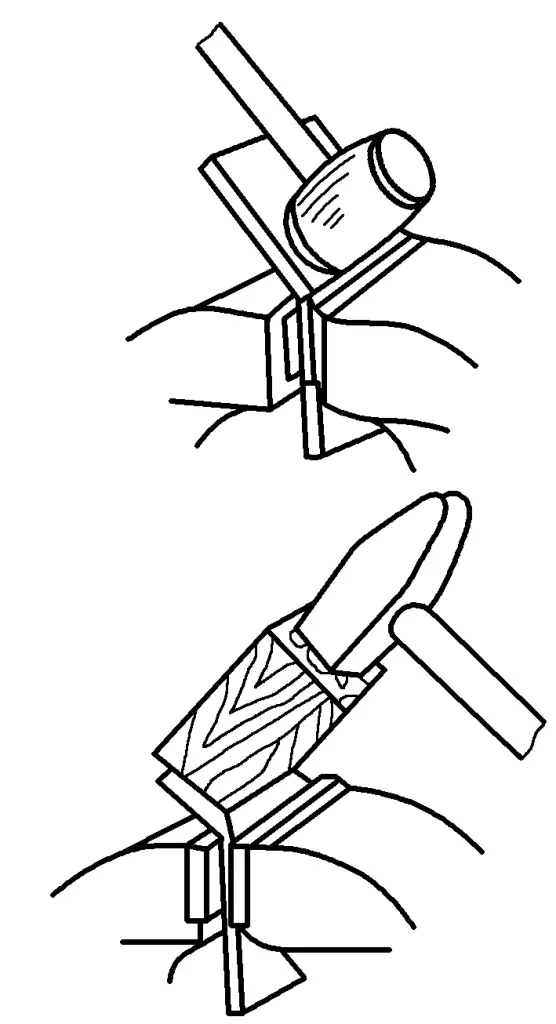

Najpierw narysuj linię gięcia na arkuszu, a następnie wyrównaj linię gięcia z rogiem kwadratowego żelazka, przytrzymaj arkusz lewą ręką i użyj drewnianego młotka prawą ręką, aby zgiąć oba końce pod określonym kątem w celu ustawienia, a następnie zgnij go całkowicie do kształtu, jak pokazano na rysunku 4-2.

(2) Gięcie z użyciem kątownika

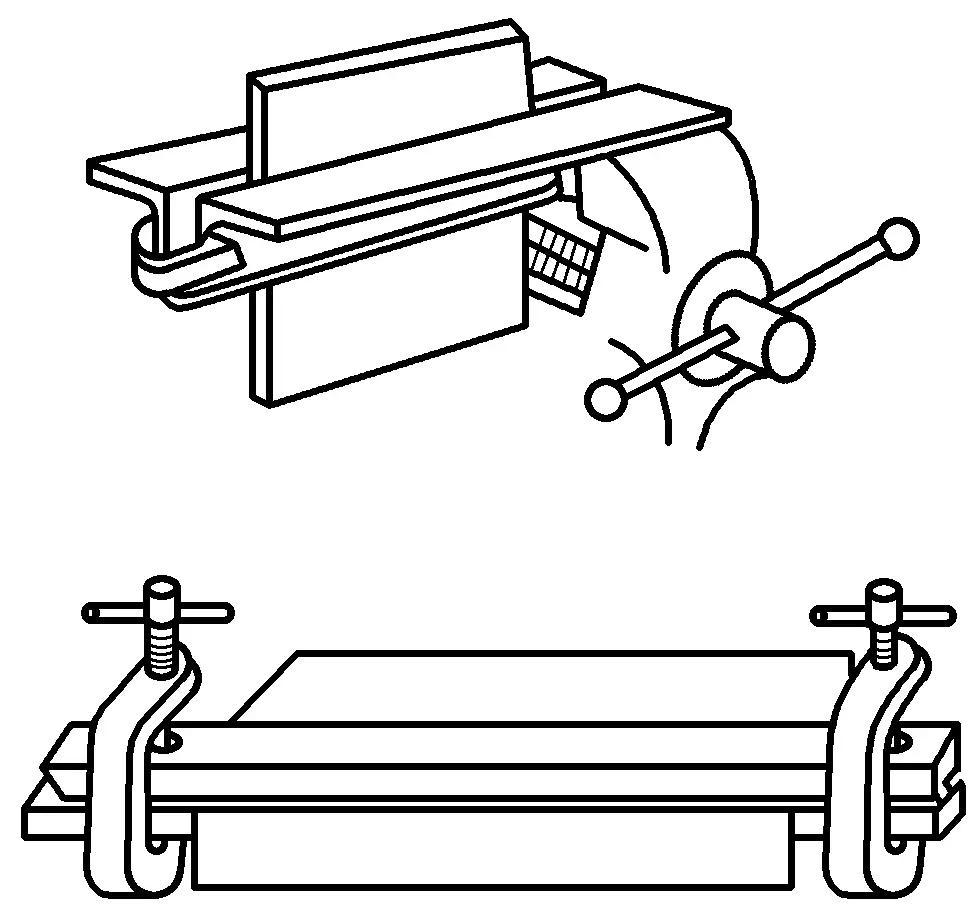

W przypadku gięcia szerokich i grubych arkuszy, można zacisnąć arkusz pomiędzy dwoma kątownikami na imadle stołowym lub użyć zacisku w kształcie łuku do przytrzymania arkusza, a następnie zgiąć go drewnianym młotkiem, jak pokazano na rysunku 4-3.

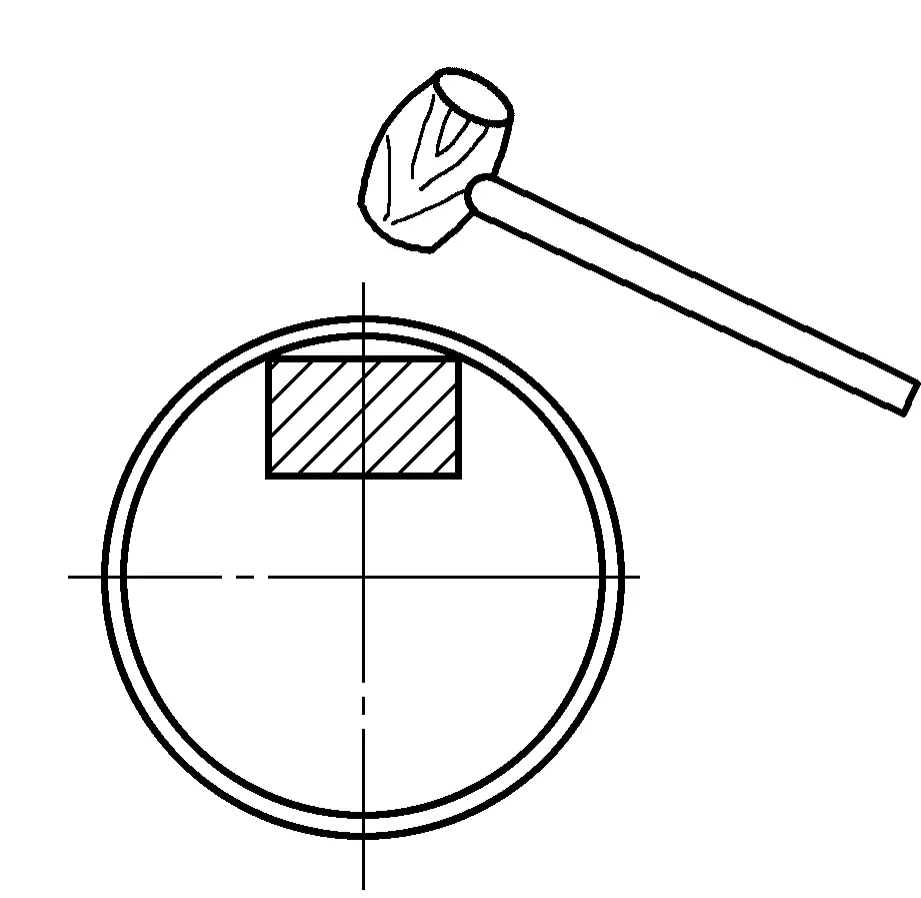

(3) Gięcie za pomocą imadła stołowego

Najpierw należy narysować linię w narożniku gięcia arkusza, wyrównać linię ze szczękami imadła i zacisnąć ją, a następnie użyć drewnianego młotka do wbijania wzdłuż podstawy arkusza. Gdy wystająca długość końca arkusza jest krótka, można umieścić klocek drewna w rogu gięcia i użyć drewnianego młotka do pośredniego wbijania, aby go zgiąć, jak pokazano na Rysunku 4-4.

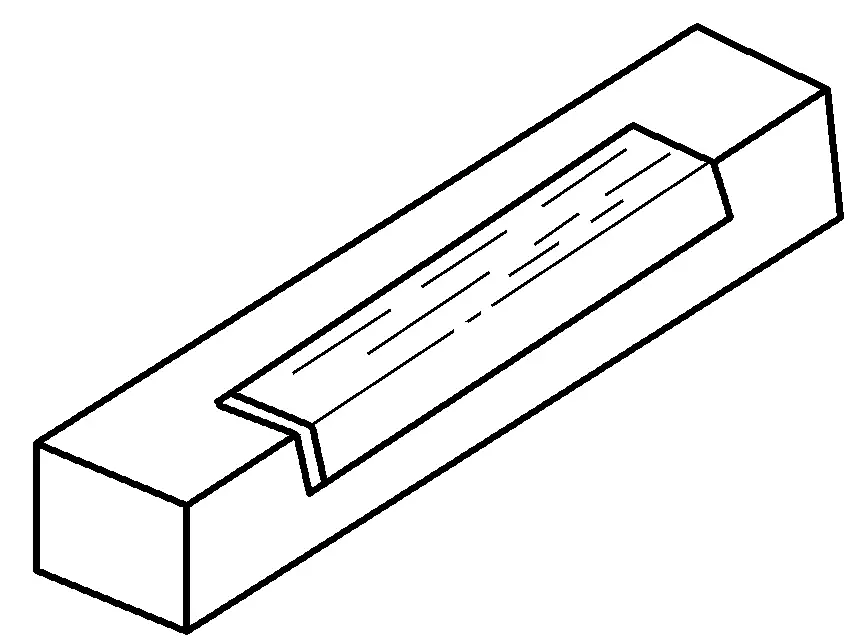

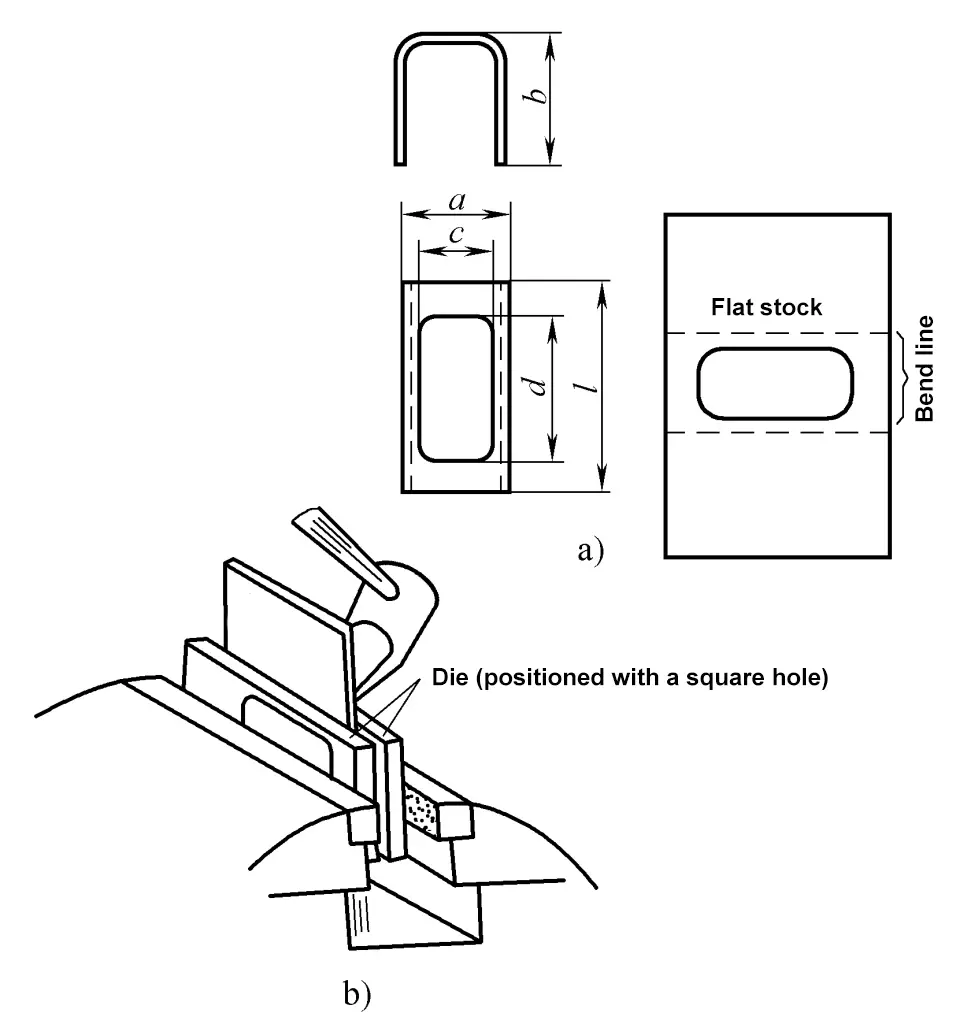

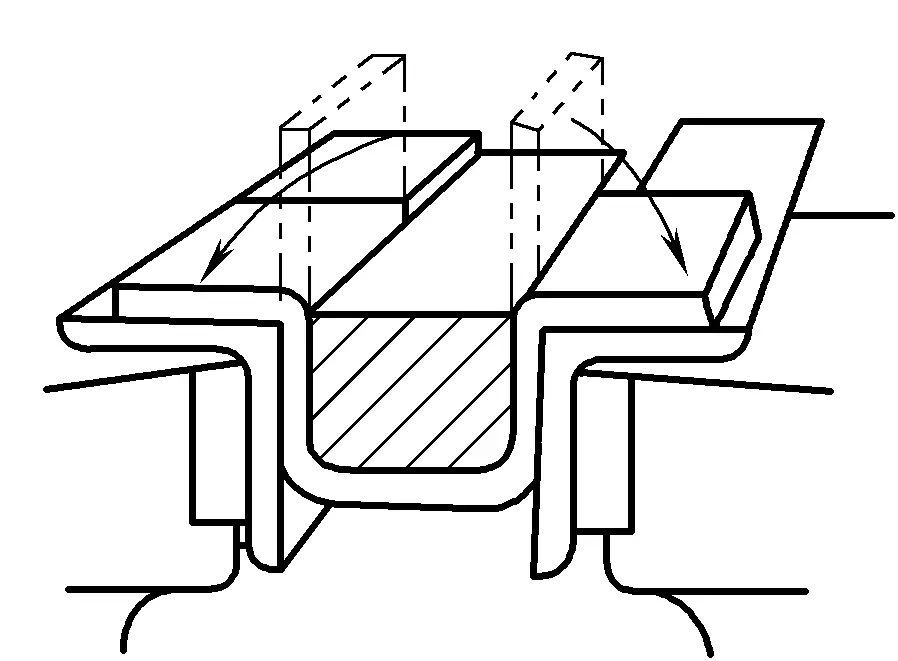

2. Gięcie części w kształcie litery U

Jak pokazano na rysunku 4-5a, pokazano część do gięcia i rozłożony półfabrykat. Jeśli otwory zostaną wywiercone na półfabrykacie przed gięciem, ponieważ wymiary c i a są zbliżone, odległość między linią gięcia a wewnętrzną krawędzią otworu jest bardzo mała, co zwiększa trudność gięcia. Dlatego można użyć formy do zaciśnięcia jej na imadle stołowym, używając kwadratowego otworu na półfabrykacie do pozycjonowania, jak pokazano na rysunku 4-5b, a następnie zgiąć ją młotkiem drewnianym.

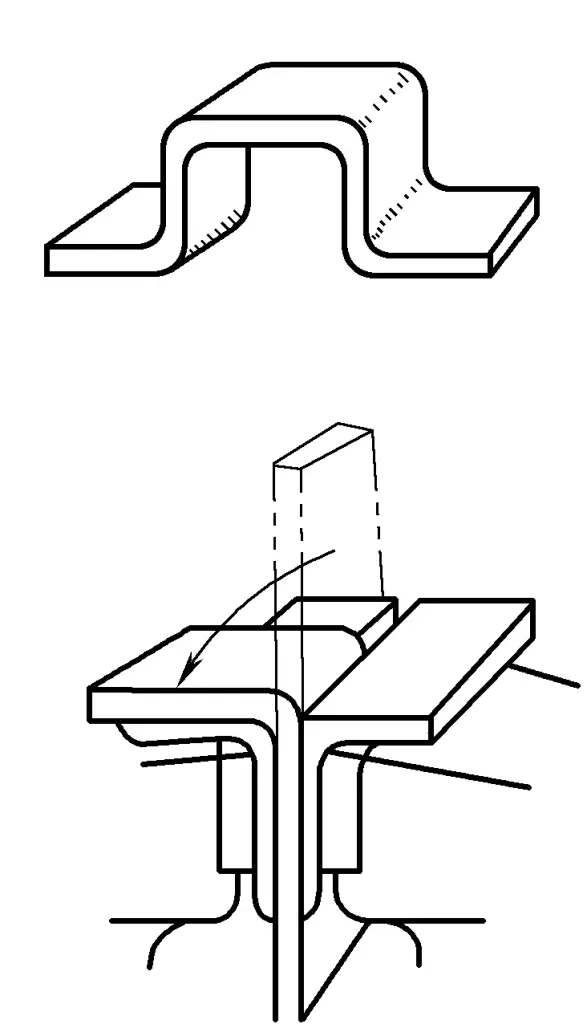

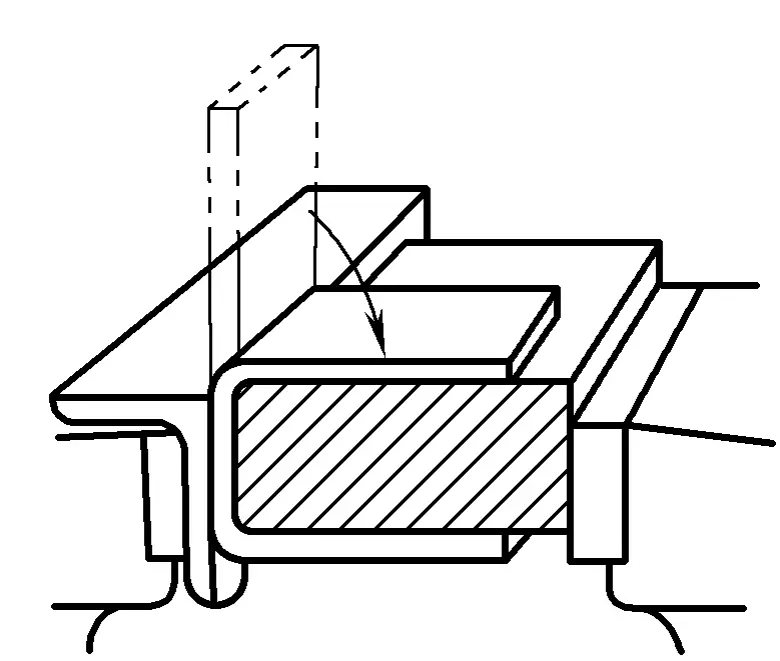

3. Gięcie części w kształcie litery U

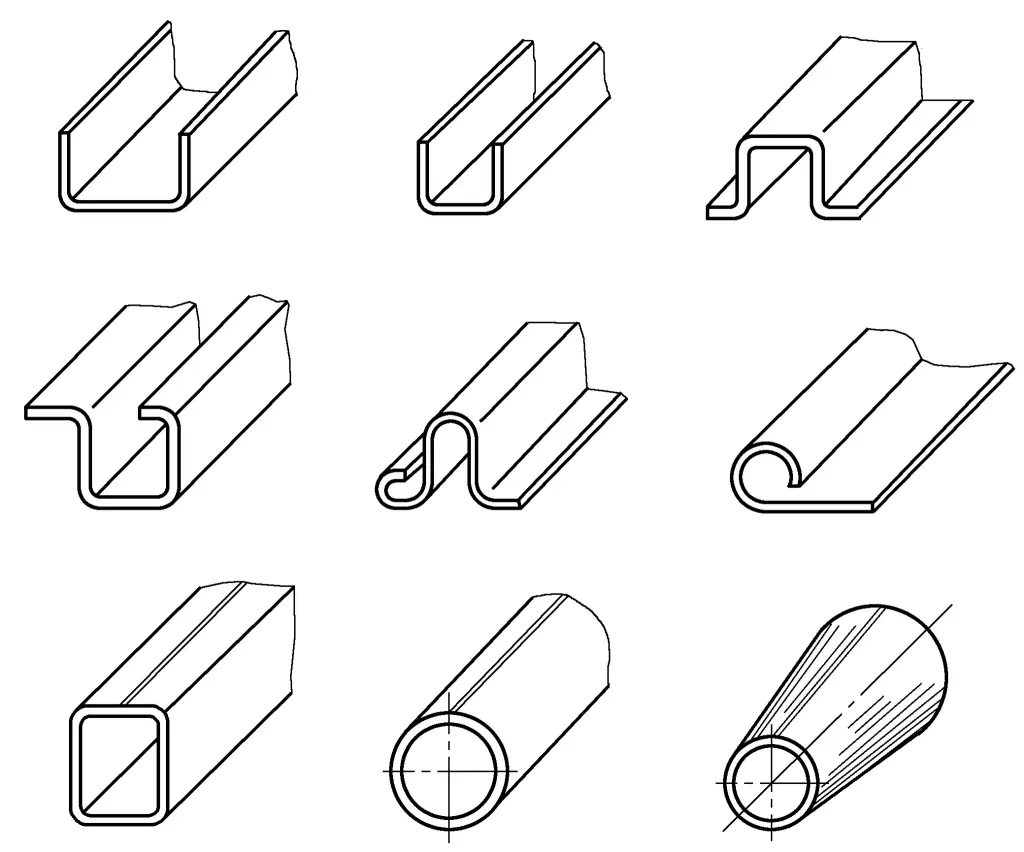

1) Narysuj cztery linie gięcia na rogach półfabrykatu jako odniesienie do gięcia, zaciśnij półfabrykat w imadle stołowym i wygnij jeden ze środkowych rogów, jak pokazano na rysunku 4-6.

2) Zacisnąć półfabrykat na imadle stołowym za pomocą podkładki, zagiąć kolejny narożnik, grubość podkładki powinna być mniejsza niż odległość między dwoma narożnikami, jak pokazano na rysunku 4-7.

3) Użyj kolejnej podkładki, aby zagiąć dwa ostatnie narożniki, jak pokazano na rysunku 4-8.

4. Gięcie powierzchni cylindrycznej

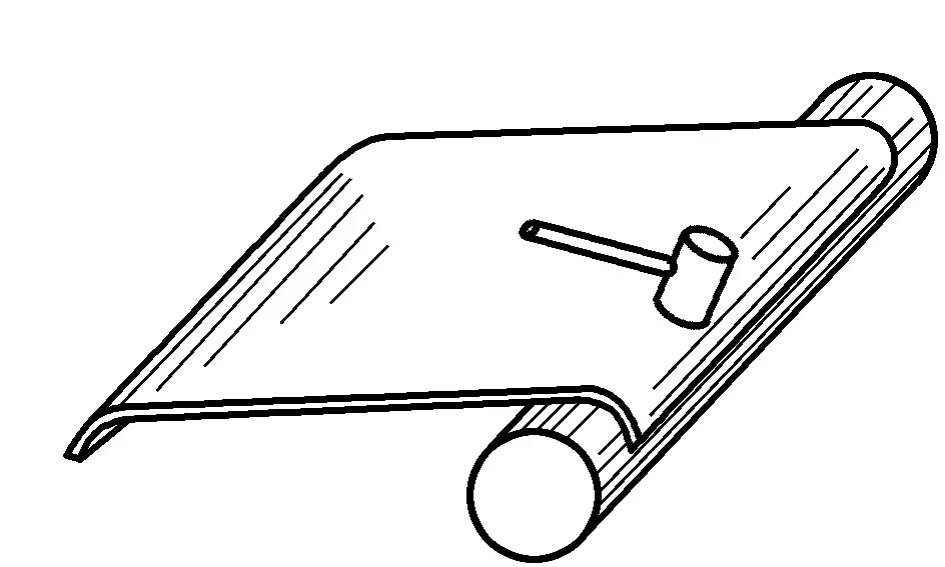

1) Narysuj linie równoległe do linii gięcia na arkuszu blachy jako odniesienie dla młotka podczas zaokrąglania; użyj okrągłej stali lub trzpienia do wygięcia obu końców arkusza blachy tak, aby promień krzywizny był równy lub nieco mniejszy niż wymagany. promień gięcia. Jak pokazano na rysunku 4-9.

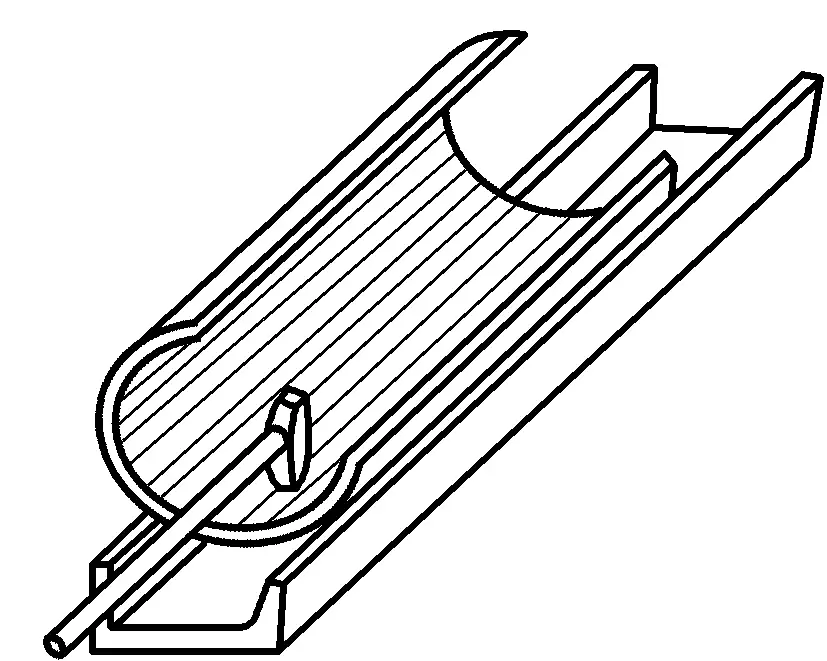

2) Umieść zagięte końce blachy na ceowniku stalowym lub obok szyny i dobij młotkiem kształtowym, zaginając od obu końców w kierunku środka. Jak pokazano na rysunku 4-10.

3) Zamontować cylinder na trzpieniu w celu zaokrąglenia. Jak pokazano na rysunku 4-11.

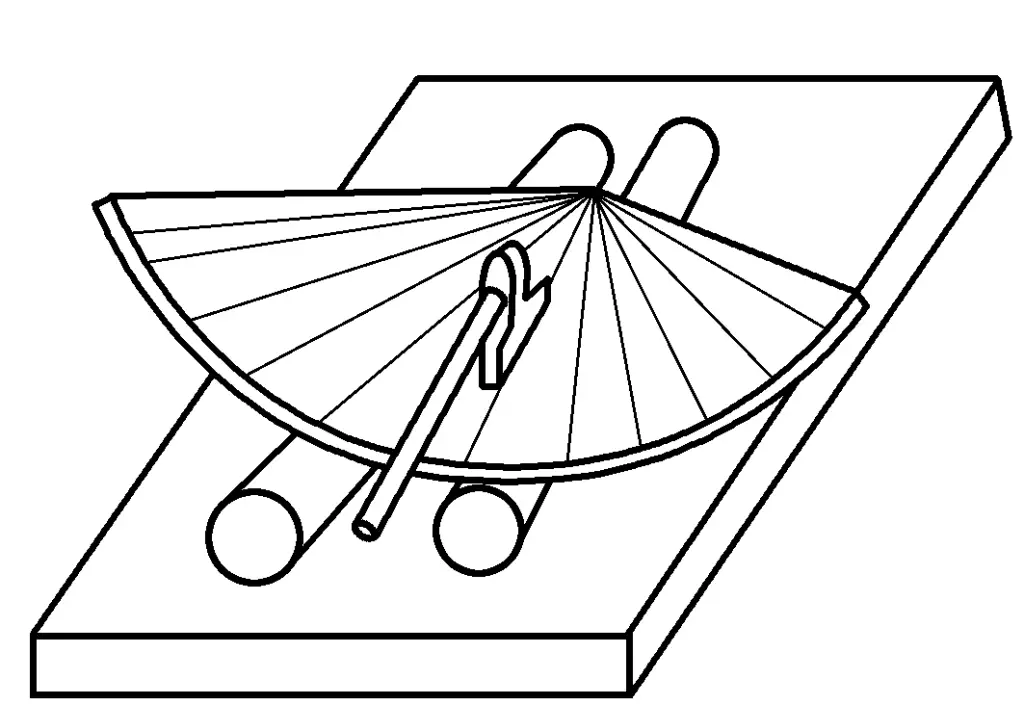

5. Gięcie powierzchni stożkowej

Najpierw narysuj promieniowe linie gięcia na blasze, następnie umieść blachę na dwóch okrągłych stalach i użyj ukształtowanego młotka do wbijania wzdłuż osi blachy, zginając najpierw końce, a następnie środek. Jak pokazano na rysunku 4-12.

II. Środki mające na celu zapobieganie wadom podczas ręcznego gięcia

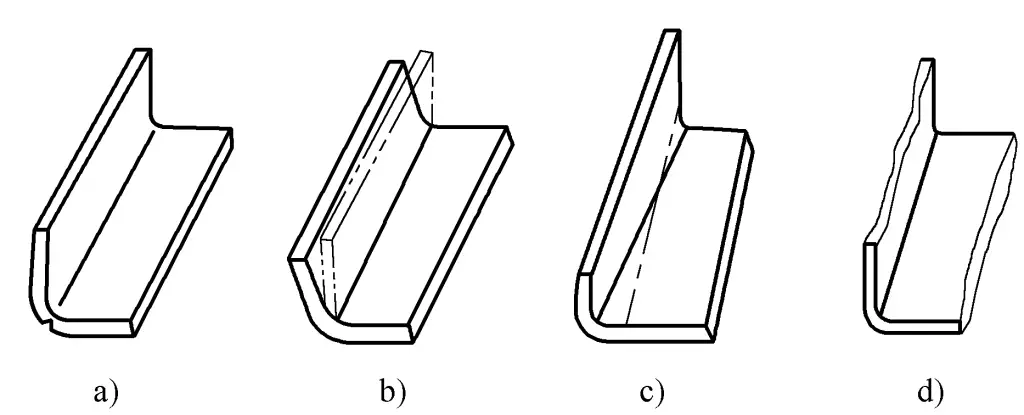

Podczas procesu gięcia często występują wady, takie jak pęknięcia gięcia, sprężynowanie, przesunięcie i nierówne krawędzie gięcia, jak pokazano na rysunku 4-13.

a) Pęknięcia przy zginaniu

b) Springback

c) Przesunięcie

d) Nierówne krawędzie gięcia

Pośród nich pęknięcia zgięciowe są poważniejszą i bardziej powszechną wadą.

Pęknięcia gięcia są w znacznym stopniu związane z minimalnym promieniem gięcia, właściwościami mechanicznymi materiału, jakością powierzchni blachy, jakością ścinanej powierzchni i kierunkiem włókien materiału. Aby zapobiec powstawaniu pęknięć przy zginaniu, często stosuje się następujące środki:

1) Promień gięcia powinien być większy niż minimalny promień gięcia.

2) Gięcie na gorąco lub wyżarzanie arkusza przed gięciem w celu poprawy jego plastyczności.

3) Poprawa jakości powierzchni ścinania lub szlifowanie ściernicą w celu wyeliminowania czynników koncentracji naprężeń.

4) Podczas układania materiału należy unikać sytuacji, w której linia gięcia pokrywa się z kierunkiem włókien materiału.

5) Długość prostej krawędzi giętych części powinna być zasadniczo nie mniejsza niż dwukrotność grubości płyty, aby zapewnić wystarczający moment gięcia.

Jeśli mniej niż dwa razy, prostą krawędź można odpowiednio wydłużyć i odciąć po zgięciu.

6) Aby zapobiec zniekształceniu przekroju poprzecznego półfabrykatu, szerokość gięcia arkusza powinna być zasadniczo nie mniejsza niż trzykrotność grubości płyty. Jeśli jest mniejsza niż trzykrotność, kilka części powinno być zginanych razem na tym samym arkuszu, a następnie rozcinanych po zgięciu.

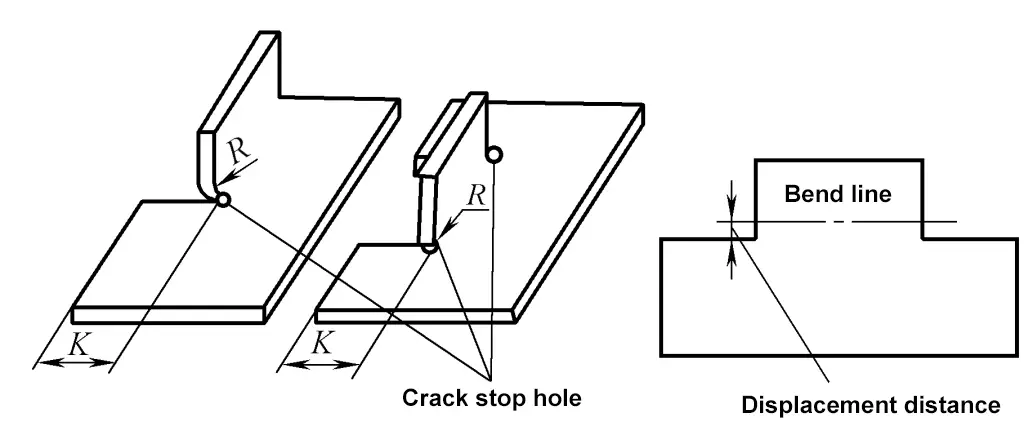

7) W przypadku części, które muszą być miejscowo gięte na krawędziach, aby uniknąć pęknięć gięcia w narożnikach, należy wstępnie wywiercić otwory zatrzymujące pęknięcia lub przesunąć linię gięcia na zewnątrz o pewną odległość, jak pokazano na rysunku 4-14.

8) Gdy promień giętej części jest mały, aby uniknąć pęknięć gięcia, należy zwrócić uwagę na jakość powierzchni półfabrykatu, usunąć zadziory i inne wady powierzchni z powierzchni ścinania lub umieścić powierzchnię o niskiej jakości po wewnętrznej stronie zagięcia, tak aby była ściśnięta i mniej podatna na pękanie.

9) Gdy do gięcia wymagane jest ogrzewanie, temperatura ogrzewania materiału powinna być dobrze kontrolowana, a temperatura powierzchni ogrzewania powinna być jednolita. Podczas gięcia należy uważać, aby temperatura formy nie była zbyt wysoka, aby zapobiec deformacji.

10) Formowanie gięcia operacje powinny być przeprowadzane ściśle zgodnie z odpowiednimi technicznymi przepisami bezpieczeństwa przedsiębiorstwa.