I. Skład złączy spawanych

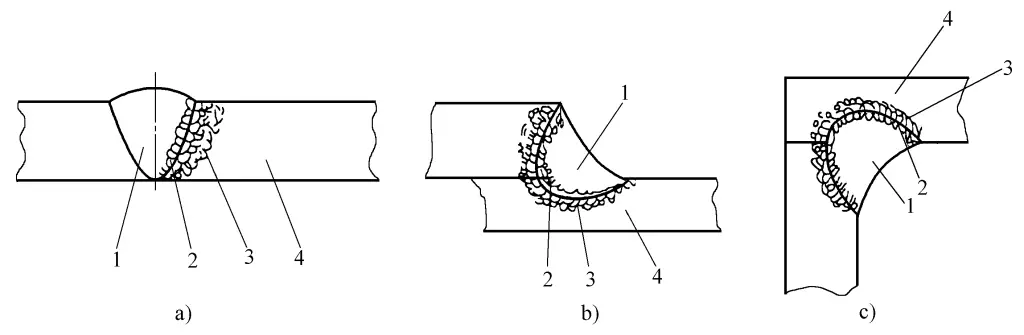

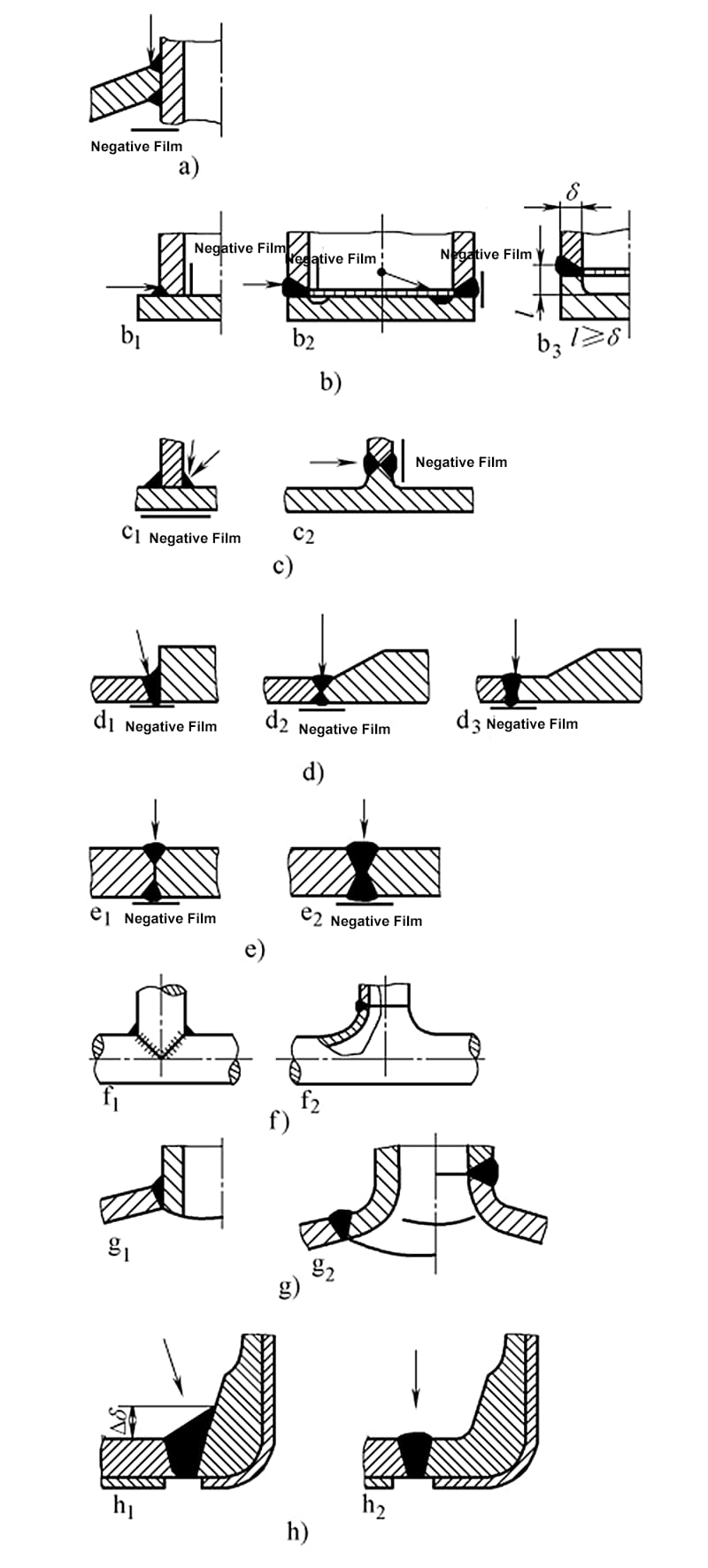

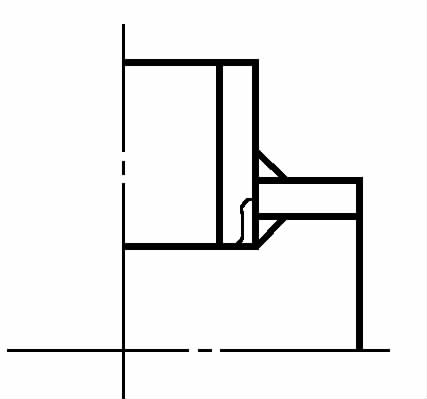

Złącze spawane, powszechnie nazywane spoiną, powstaje w wyniku połączenia dwóch lub więcej elementów lub części za pomocą metod spawania. Biorąc za przykład złącze spawane, składa się ono z metalu spoiny, strefy wtopienia i strefy wpływu ciepła, jak pokazano na rysunku 2-8.

a) Połączenie doczołowe

b) Złącze zakładkowe

c) Połączenie narożne

1 - Spawanie metalu

2-Strefa fuzji

3-Strefa wpływu ciepła

4-Materiał bazowy

II. Funkcja połączeń spawanych

Funkcje połączeń spawanych można z grubsza podzielić na następujące trzy typy:

1. Wspólna praca

Może przenosić siłę działającą w konstrukcji spawanej z jednej części na drugą. Aby zapewnić bezpieczeństwo i niezawodność połączeń roboczych, należy wykonać obliczenia wytrzymałościowe.

2. Złącze łączące

Łączy dwie lub więcej części w całość, aby utrzymać ich względne położenie. Chociaż spoiny łączące te połączenia czasami uczestniczą w przenoszeniu sił lub przenoszą niektóre działające siły, ich główną funkcją jest połączenie, więc obliczenia wytrzymałościowe zwykle nie są wykonywane dla tych połączeń.

3. Złącze uszczelniające

Poprzez spawanie zapewnia hermetyczność lub wodoszczelność konstrukcji, a jego głównym zadaniem jest zapobieganie wyciekom. Złącza uszczelniające mogą być również złączami roboczymi lub łączącymi.

III. Klasyfikacja połączeń spawanych

Złącza spawane są elementami łączącymi elementy konstrukcyjne, a także przenoszą i przenoszą siły konstrukcyjne. Są one klasyfikowane zgodnie z ich rolą w konstrukcji, metody spawaniai wspólne formy strukturalne w następujący sposób:

1. Klasyfikacja oparta na roli połączenia w strukturze

1) Spawanie kontaktowe: Spoina nie przenosi lub przenosi bardzo niewielkie obciążenie, służąc jedynie jako połączenie.

2) Spoina nośna: Spoina i spawany element są połączone szeregowo, przenosząc całe obciążenie.

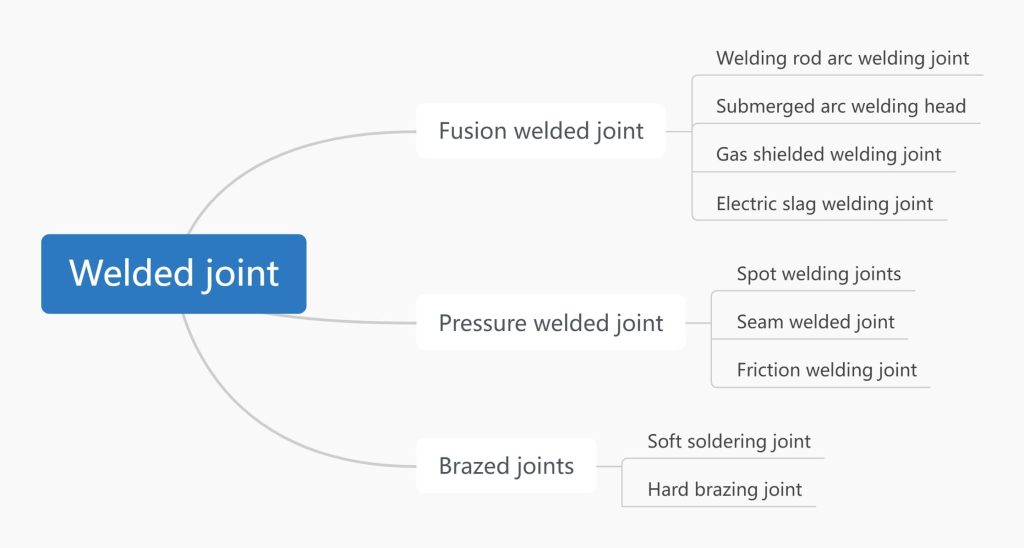

2. Sklasyfikowane według metody spawania

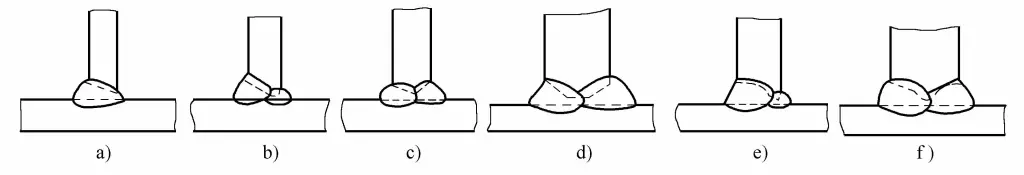

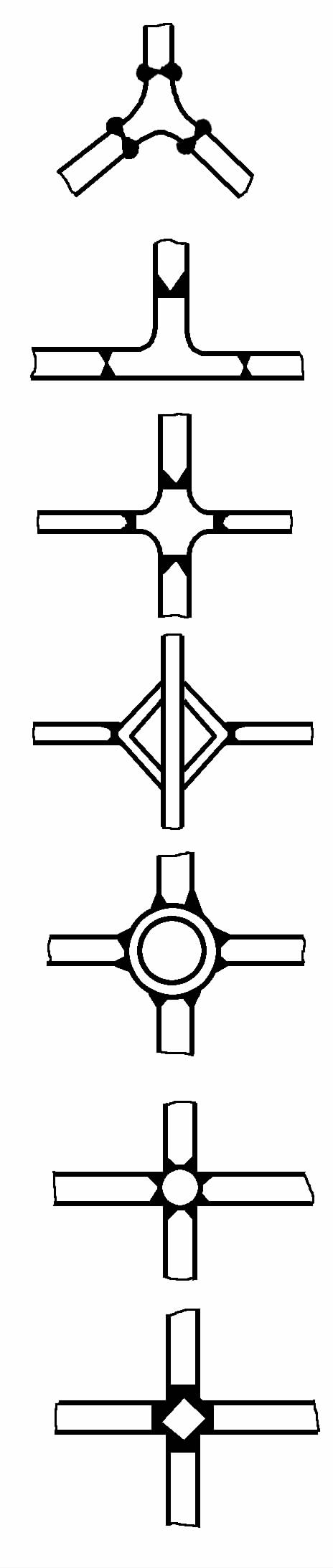

Obejmuje połączenia spawane, połączenia spawane ciśnieniowo, połączenia lutowane itp. sklasyfikowane zgodnie z rysunkiem 2-9.

3. Sklasyfikowane według formy strukturalnej stawu

W oparciu o formę konstrukcyjną złącza, istnieje dziesięć typów: złącze doczołowe, złącze teowe, złącze krzyżowe, złącze zakładkowe, złącze narożne, złącze końcowe, złącze tulejowe, skośne złącze doczołowe, złącze kołnierzowe i zablokowane złącze doczołowe, jak pokazano na rysunku 2-10.

a) Połączenie doczołowe

b) Złącze T

c) Połączenie czopowe

d) Złącze zakładkowe

e) Połączenie narożne

f) Złącze końcowe

g) Połączenie doczołowe skośne

h) Połączenie kołnierzowe

i) Złącze tulejowe

j) Zablokowane dolne złącze doczołowe

IV. Cztery najczęściej stosowane rodzaje połączeń spawanych

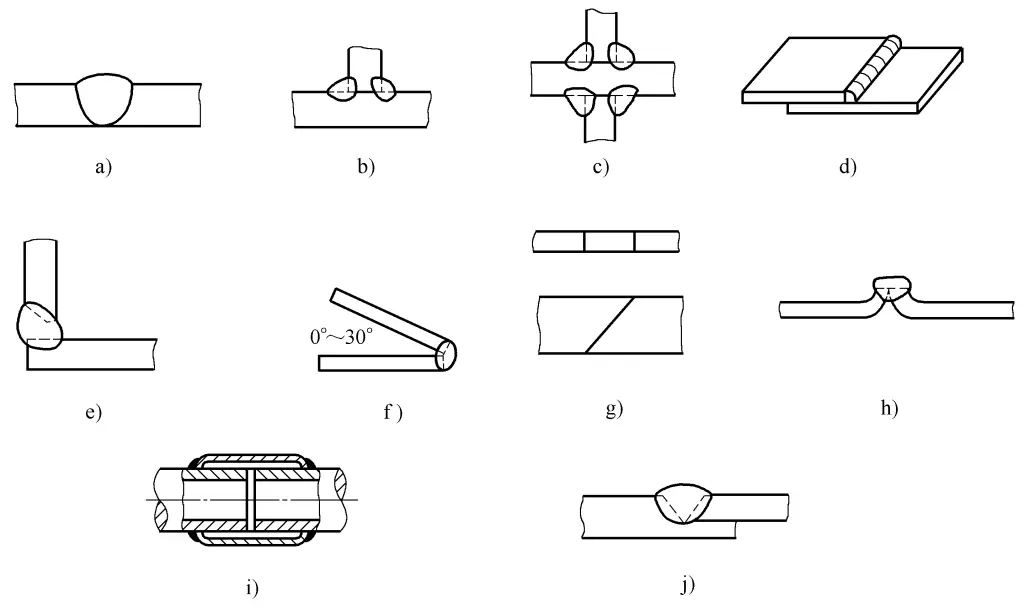

1. Połączenie doczołowe

Złącza doczołowe są używane do spawania dwóch elementów w tej samej płaszczyźnie względem siebie, tworząc złącze, które ma lepsze warunki naprężenia, mniejszą koncentrację naprężeń, zużywa mniej materiału spawalniczego i ma mniejsze odkształcenia spawalnicze. Dlatego też spoiny czołowe są stosunkowo idealną formą połączenia. Aby zapewnić jakość spawania, często wykonuje się spawanie doczołowe ze skosem, jak pokazano na rysunku 2-11.

a) Kołnierz jednostronny

b) Kołnierz dwustronny

c) Kształt litery I

d) Kształt V

e) Jednostronny kształt litery V

f) Kształt litery U z tępą krawędzią

g) Kształt litery J z tępą krawędzią

h) Podwójny kształt V

i) Z tępą krawędzią w kształcie podwójnego U

j) Z tępą krawędzią w kształcie podwójnego J

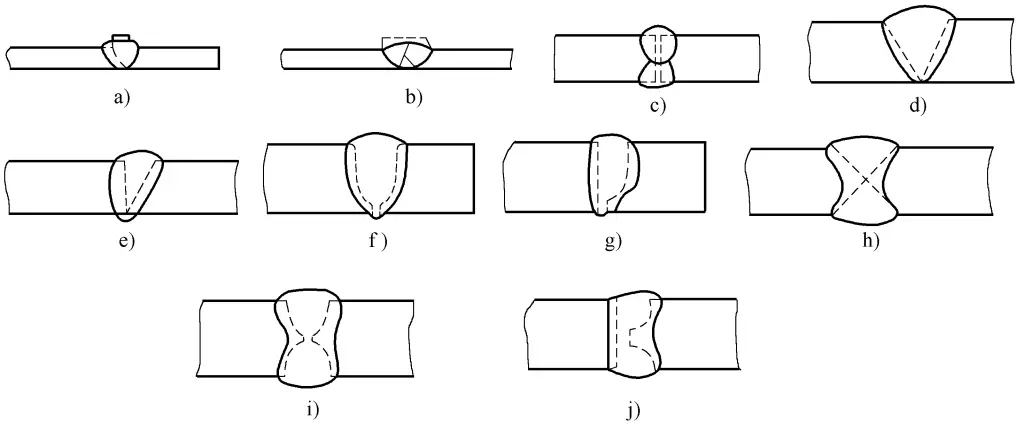

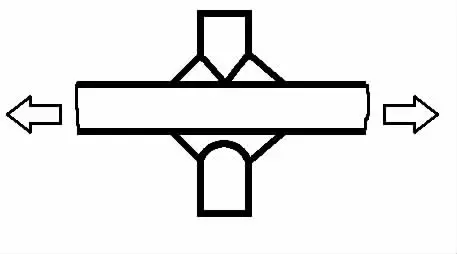

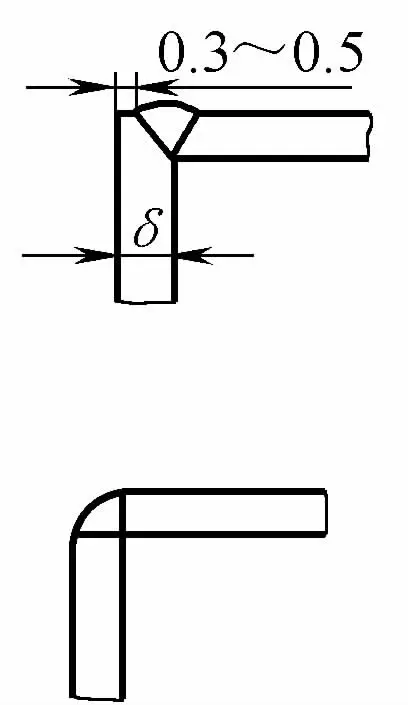

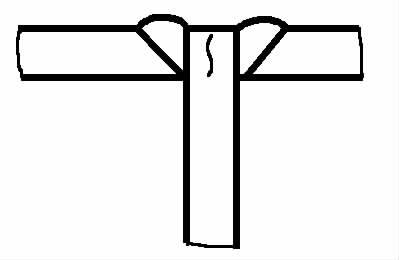

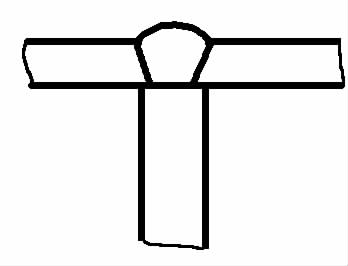

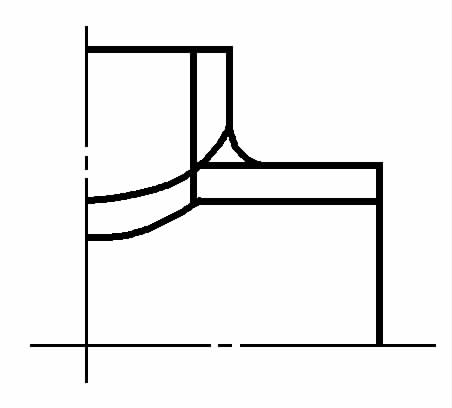

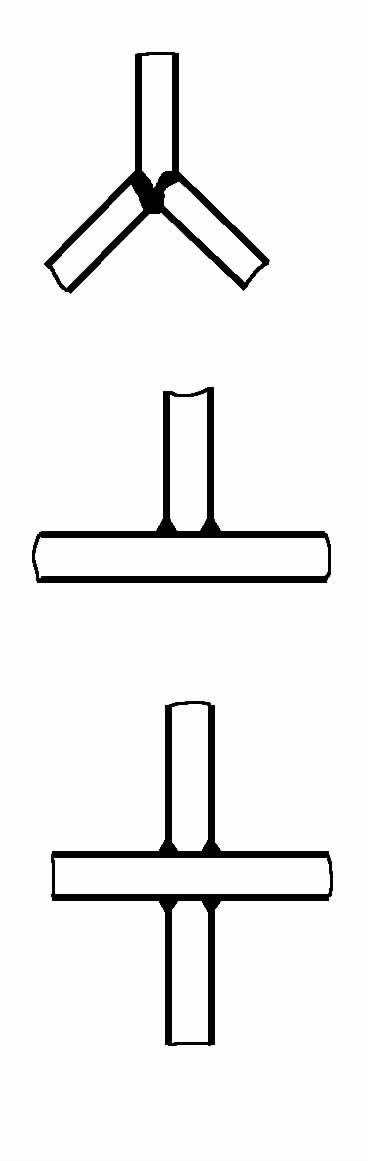

2. Złącza w kształcie litery T i krzyżowe

Złącza teowe i krzyżowe to złącza, które łączą obrabiane elementy prostopadle do siebie za pomocą spoin pachwinowych, co jest typowym rodzajem złącza do spawania łukowego. Połączenia teowe i krzyżowe mogą być w pełni przetopione lub nie. Połączenia bez rowka zwykle nie są w pełni penetrowane, a to, czy połączenia rowkowane są w pełni penetrowane, zależy od kształtu i rozmiaru rowka.

Połączenia rowkowane, które są w pełni penetrowane, mają większą zdolność do wytrzymywania obciążeń dynamicznych, a ich wytrzymałość można obliczyć jako połączenia doczołowe. Połączenia w kształcie litery T i krzyżowe pokazano na rysunku 2-12.

a) Jednostronny kształt V

b) Z tępą krawędzią jednostronną w kształcie litery V

c) Podwójny jednostronny kształt litery V

d) Z tępą krawędzią, podwójny, jednostronny kształt V

e) Z tępą krawędzią w kształcie litery J

f) Z tępą krawędzią w kształcie podwójnego J

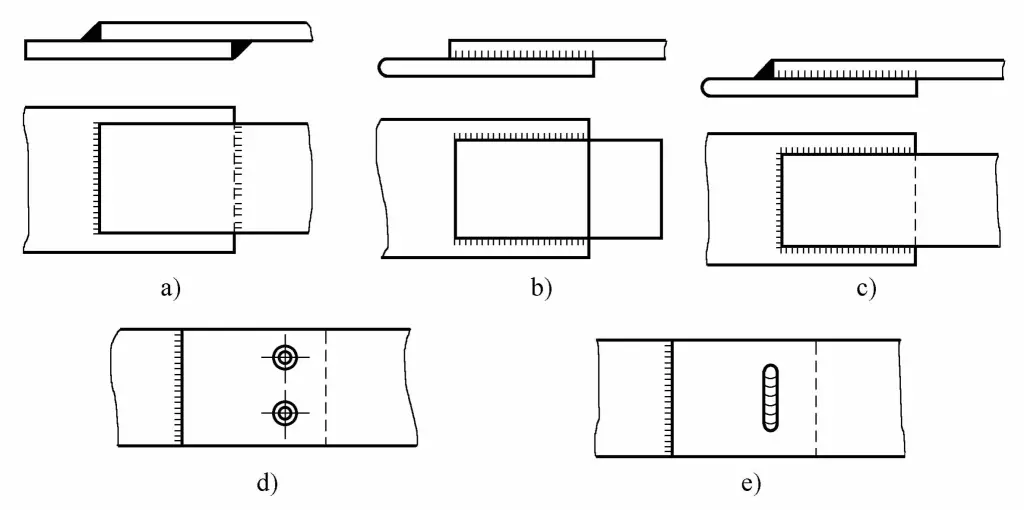

3. Złącze zakładkowe

Połączenie zakładkowe to połączenie, które łączy dwa elementy poprzez ich częściowe zachodzenie na siebie lub dodanie specjalnego elementu zakładkowego za pomocą spoin pachwinowych, spoin czołowych lub spoin pachwinowych. Połączenia zakładkowe są szeroko stosowane ze względu na prostotę przygotowania przed spawaniem i montażu, a ich typowe formy pokazano na rysunku 2-13.

a) Przednie połączenie spawane pachwinowe

b) Boczne połączenie spawane pachwinowe

c) Połączenie spawane pachwinowe

d) Przednia spoina pachwinowa + połączenie spoiny wtykowej

e) Połączenie czołowe spoina pachwinowa + spoina pachwinowa

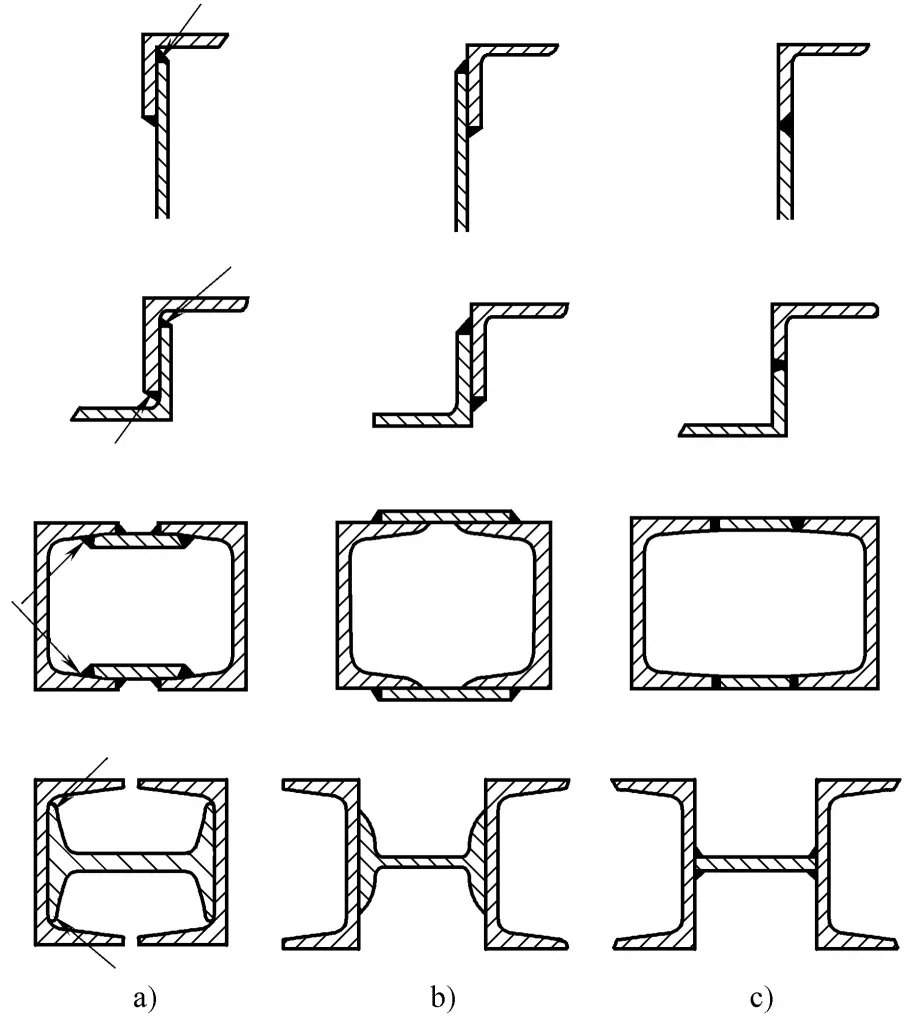

4. Połączenie narożne

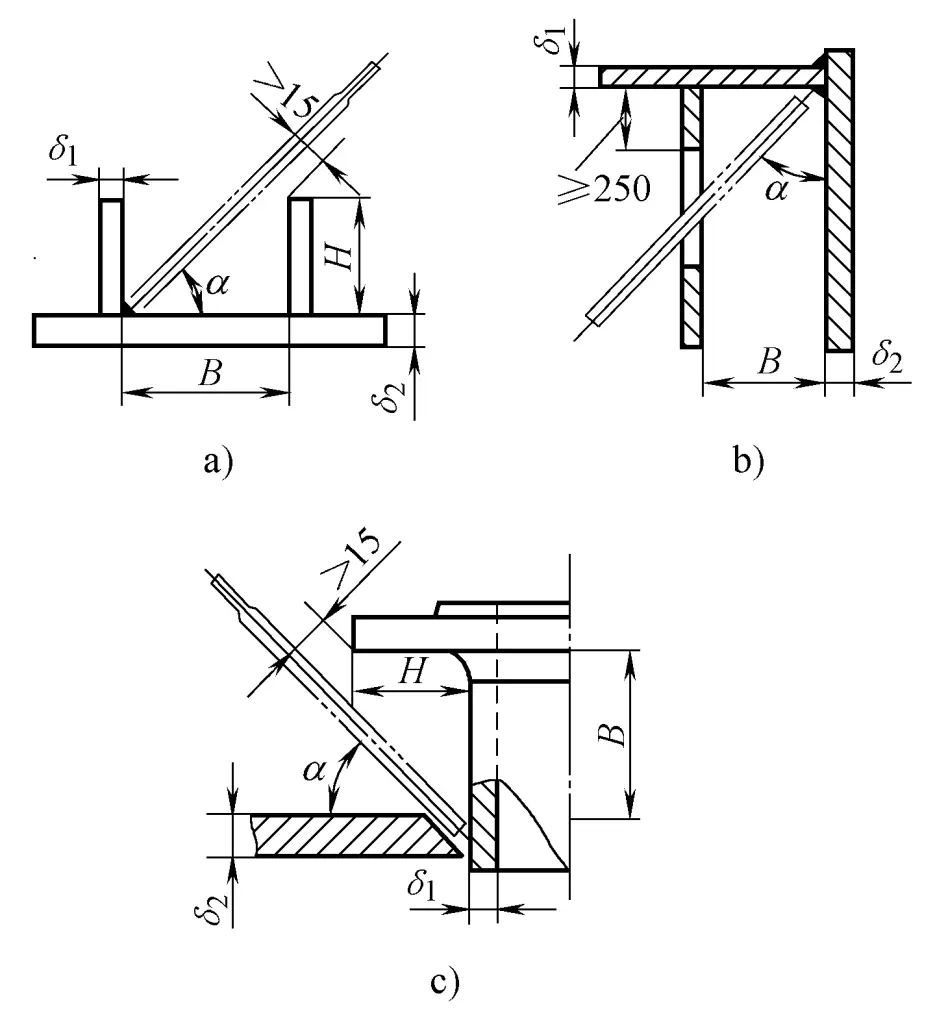

Złącze narożne to złącze, w którym powierzchnie czołowe dwóch spawanych elementów tworzą kąt większy niż 30° i mniejszy niż 135°. Złącza narożne są powszechnie stosowane w elementach o kształcie skrzynkowym, a typowe formy połączeń pokazano na rysunku 2-14.

a) Jednostronna spoina narożna bez rowka

b) Dwustronna spoina narożna bez rowka

c) Rowkowane połączenie narożne

V. Racjonalny dobór form złączy spawanych

1. Dostępność złącza spawalniczego

Każda spoina na konstrukcji spawanej powinna być łatwo dostępna do spawania; w związku z tym konieczne jest zapewnienie przestrzeni wokół spoiny, aby spawacz mógł swobodnie operować i aby spawanie było możliwe. sprzęt spawalniczy do normalnego funkcjonowania. Poniżej przedstawiono krótkie wprowadzenie do warunków spawania wymaganych dla różnych metod spawania.

(1) Spawanie łukiem krytym

Podczas spawania łukowego w osłonie metalu należy upewnić się, że spawacz może zbliżyć się do spoiny, wyraźnie widzieć spawaną część podczas operacji i wygodnie przesuwać elektrodę. Spawacz powinien starać się spawać w normalnej pozycji.

Na przykład rysunek 2-15 przedstawia konstrukcję spawaną złożoną z różnych profili. Spoiny wskazane strzałkami na rysunku nie mogą być spawane i powinny być zaprojektowane jako konstrukcja w środku lub po prawej stronie rysunku.

a) Nieuzasadnione

b) Ulepszony

c) Najlepszy

Rysunek 2-16 przedstawia rozsądne i nierozsądne konstrukcje różnych złączy do spawania łukowego. Na rysunku 2-16a~e, ostre kąty wskazane strzałkami są trudne do spawania; zmień na rozsądną konstrukcję po prawej stronie, aby uniknąć tworzenia ostrych kątów; Rysunek 2-16f pokazuje złącze doczołowe, górna jest nierozsądną konstrukcją, zmień na dolną ze zwiększoną szczeliną złącza, aby uzyskać rozsądną konstrukcję, unikając możliwości spawania.

Rysunek 2-17a przedstawia konstrukcję z dwoma lub więcej równoległymi złączami teowymi. Aby zapewnić jakość spoin narożnych tej konstrukcji, należy wziąć pod uwagę odległość B i wysokość H między dwiema pionowymi płytami, aby zapewnić, że elektroda może być nachylona pod pewnym kątem α i mieć przestrzeń do ruchu. Kąt pochylenia α jest związany z grubością płaskiej płyty i płyty pionowej.

(Gdy B≤400mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm, H nie jest ograniczone)

Rysunek 2-17b przedstawia otwór technologiczny zapewniający dostęp do wewnętrznej spoiny. Rysunek 2-17c przedstawia przestrzeń roboczą wymaganą do spawania pierścieniowego złącza narożnego między dyszą kołnierzową a cylindrem na cylindrycznym zbiorniku.

Rysunek 2-18 przedstawia ukośne złącze T. Przestrzeń po stronie, gdzie kąt θ jest mniejszy niż 90° jest niewielka, co utrudnia obserwację i obsługę. Dlatego kąt θ nie powinien być zbyt mały w różnych pozycjach spawania.

(W przypadku spawania płaskiego, θ≥60°; w przypadku spawania pionowego, θ≥70°; w przypadku spawania górnego, θ≥80°)

W przypadku zamkniętych konstrukcji spawanych istnieją następujące dwa przypadki.

1) Konstrukcje, w których spawanie nie może być wykonywane wewnątrz.

Powinno być ono zaprojektowane jako jednostronne złącze spawane, zwykle przy użyciu jednostronnej spoiny ukosowej. Aby zapobiec przepaleniu, na tylnej stronie można umieścić stałą płytę nośną, jak pokazano na rysunkach 2-19a i b. W przypadku różnych grubości płyt można zaprojektować połączenie ukośne w kształcie litery V z krawędzią blokującą, jak pokazano na rysunku 2-19c.

a) Połączenie doczołowe z płytą nośną

b) Złącze w kształcie litery T z przekładką

c) Zablokowane złącze doczołowe

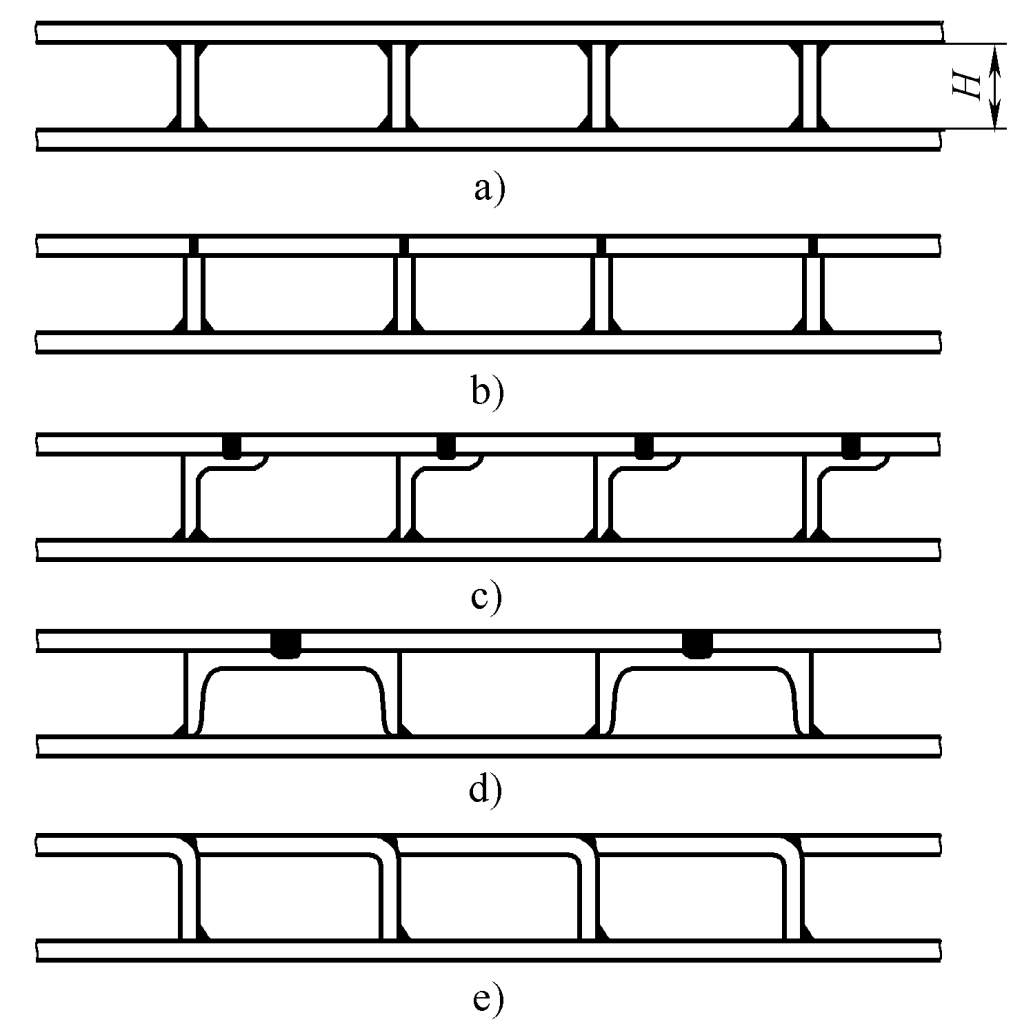

Rysunek 2-20a przedstawia konstrukcję dwuścienną z żebrami, która nie może być spawana ze względu na mały rozmiar H. Jeśli zostanie zmieniona na konstrukcje b, c, d, e na rysunku 2-20, górna płyta ścienna i żebra mogą być uzupełnione od zewnątrz poprzez spawanie doczołowe, spawanie wtykowe lub spawanie rowkowe.

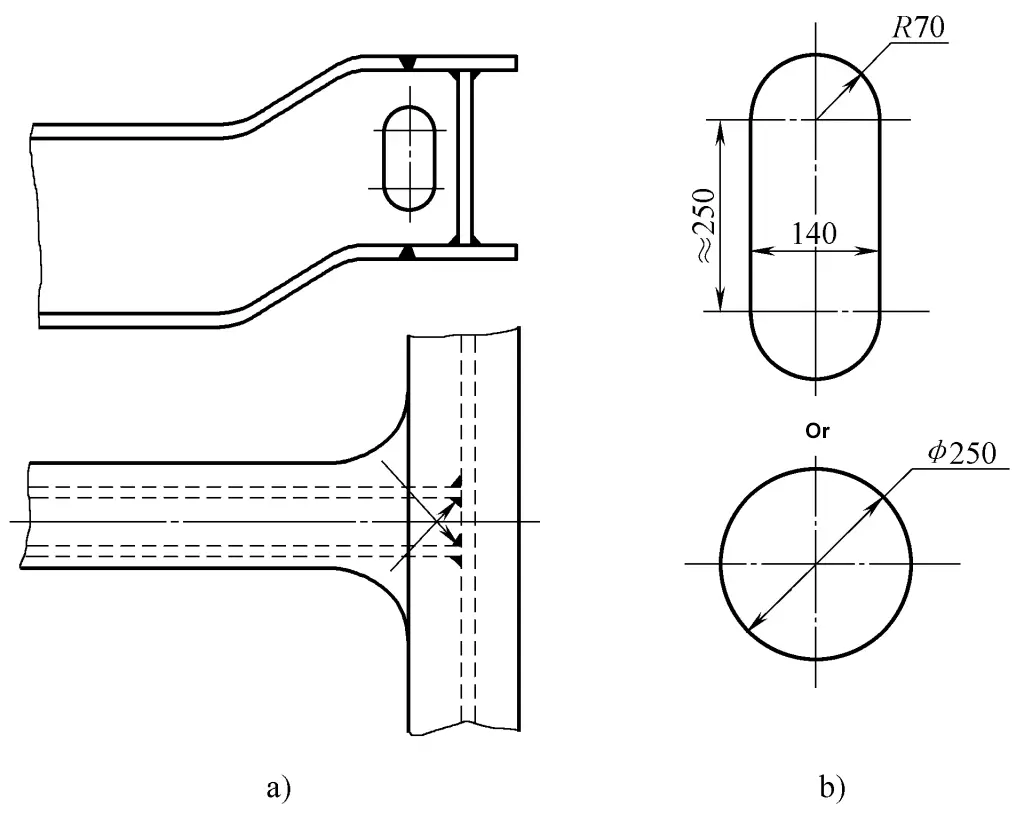

Niektóre konstrukcje spawane mogą wykorzystywać własne otwory rozjaśniające konstrukcji w celu uzyskania spoin wewnętrznych. Przykładem mogą być dwa szwy obwodowe wewnątrz korpusu przekładni spawanej z podwójną płytą, jak pokazano na rysunku 2-21.

Gdy złącze musi być spawane z obu stron i nie ma dostępnych otworów oświetleniowych, otwory technologiczne można otworzyć w niekrytycznych miejscach do spawania szwów wewnętrznych, a następnie uszczelnić po zakończeniu spawania, jak pokazano na rysunku 2-22. Rozmiar otworów technologicznych, patrz rysunek 2-22b, które mogą być wykonane w kształcie szczeliny lub okrągłych otworów, ale należy upewnić się, że odległość od środka otworu do części spawanej wynosi około 250 mm.

a) Przykłady zastosowań

b) Kształt i rozmiar otworów technologicznych

2) Konstrukcje, które mogą być spawane wewnątrz.

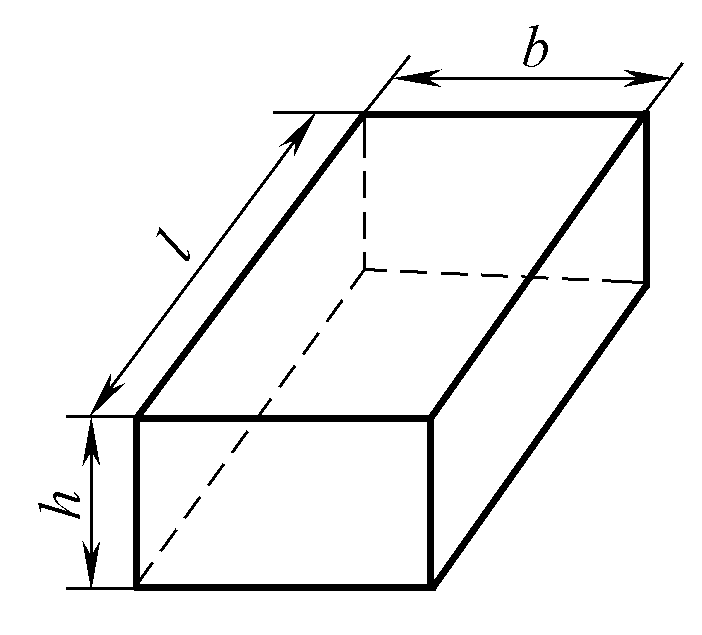

Ze względu na złe warunki spawania wewnątrz konstrukcji, konieczne jest zminimalizowanie ilości prac spawalniczych wewnątrz, takich jak użycie asymetrycznego ukosowania, które jest płytkie wewnątrz i głębokie na zewnątrz, oraz zwiększenie wewnętrznej przestrzeni roboczej tak bardzo, jak to możliwe, aby zmniejszyć koncentrację dymu itp. Minimalne wymiary przestrzeni do spawania wewnątrz pustej skrzynki przedstawiono w tabeli 2-1.

Tabela 2-1 Przestrzeń robocza spawania wewnątrz pustej skrzynki (jednostka: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Wraz ze wzrostem długości l, szerokość b i wysokość h powinny być odpowiednio zwiększane. Należy również przyjąć rozsądną kolejność montażu, spawając wszystkie wewnętrzne spoiny przed utworzeniem zamkniętej struktury, a następnie instalując ostatnią pozostałą część i uszczelniając ją od zewnątrz.

Jego cechą charakterystyczną jest to, że jest najbardziej odpowiedni do spawania prostych długich spoin i okrągłych spoin w pozycji poziomej (w dół) i wymaga niezbędnych urządzeń pomocniczych do współpracy. Dlatego przy projektowaniu połączeń spawanych łukiem krytym należy wziąć pod uwagę względną przestrzeń ruchu między głowicą spawalniczą łuku krytego a przedmiotem obrabianym, a także miejsce, w którym można umieścić odpowiednie urządzenia pomocnicze.

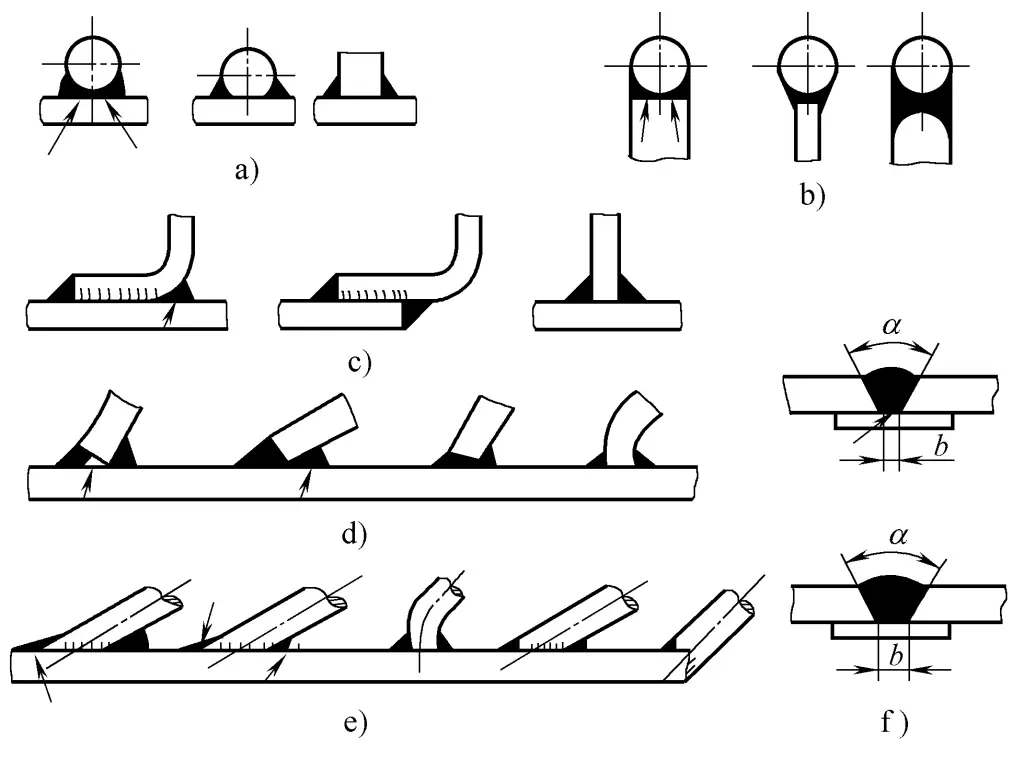

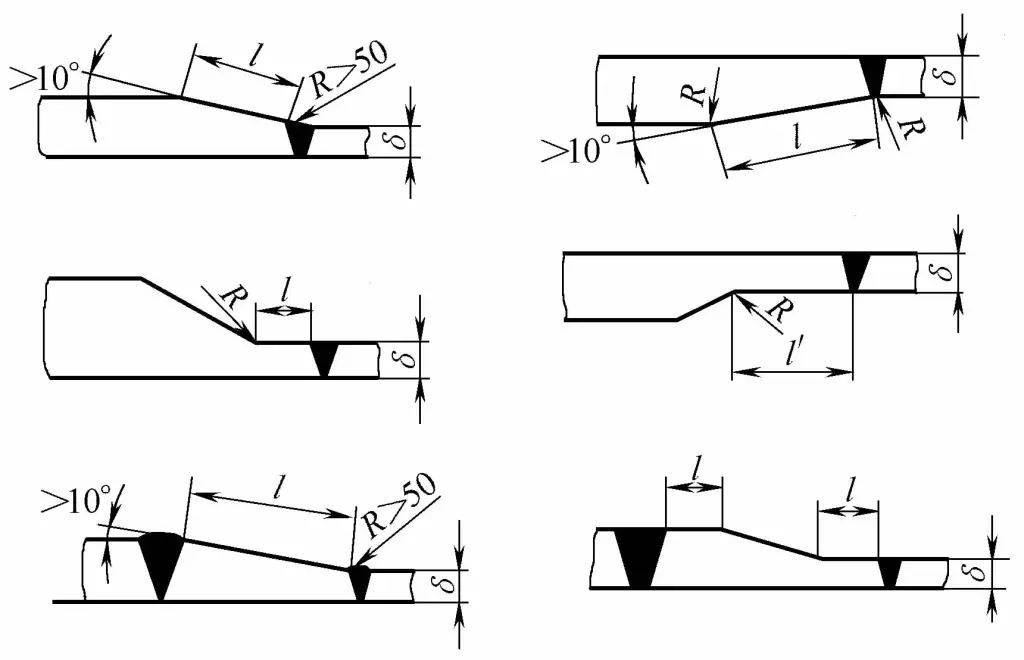

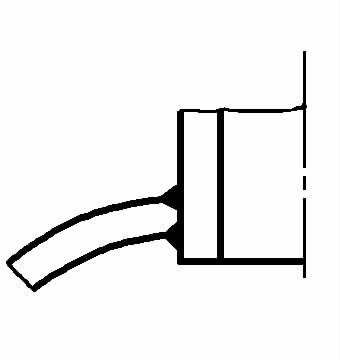

(3) Spawanie w osłonie gazu CO2

Podczas projektowania konstrukcji do spawania CO2 należy wziąć pod uwagę, że uchwyt spawalniczy musi mieć odpowiednią pozycję roboczą i przestrzeń, aby zapewnić dobre formowanie spoiny. Pozycja uchwytu spawalniczego jest określana na podstawie kształtu spoiny, kształtu i rozmiaru uchwytu spawalniczego (np. zewnętrznych wymiarów dyszy), długości występu drutu spawalniczego i wielkości kąta ukosowania α. Wymagane pozycje uchwytu spawalniczego dla kilku połączeń pokazano na rysunku 2-23.

a) Spoina pachwinowa

b) Spawanie płaskie doczołowe z rowkiem w kształcie litery V lub U

c) Spawanie doczołowe płaskie z wąską szczeliną

d) Spoina czołowa z rowkiem w kształcie litery J do spawania płaskiego α-kąt rowka θ-kąt nachylenia uchwytu spawalniczego

2. Dostępność kontroli jakości spoin

Spoiny na konstrukcjach spawanych, które wymagają kontroli jakości, muszą mieć warunki odpowiednie do wykrywania wad, przy czym różne metody wykrywania wad mają odpowiednie wymagania, patrz Tabela 2-2.

Tabela 2-2 Warunki wymagane dla różnych metod wykrywania wad

| Metody wykrywania błędów | Wymagania dotyczące położenia przestrzennego wykrywania wad | Wymagania dotyczące powierzchni detekcji | Wymagania dotyczące tylnej części obszaru wykrywania |

| Wykrywanie wad promieniowania | Wymaga dużej pozycji przestrzennej, aby pomieścić umieszczenie głowicy promieniowej i regulację ogniskowej. | Powierzchnia nie wymaga obróbki, wystarczy usunąć rzeczy, które wpływają na wyświetlanie wad; powinno być miejsce na umieszczenie numerów ołowiu, strzałek ołowiu i densytometrów. | Można umieścić ciemne pudełko |

| Ultradźwiękowe wykrywanie wad | Wymaga mniejszej przestrzeni, wystarczy tylko umieścić sondę i miejsce na jej ruch. | Powinien istnieć zakres powierzchni dla ruchu sondy, obróbka powierzchni powinna być wykonana w jak największym stopniu, aby ułatwić sprzężenie akustyczne | Podczas korzystania z metody odbicia do wykrywania wad, tylna strona wymaga dobrej powierzchni odbijającej światło |

| Kontrola cząstek magnetycznych | Wymaga pozycji przestrzennej do namagnesowania obszaru kontroli w celu rozprowadzenia proszku magnetycznego i obserwacji wad. | Usunąć tlenki i inne zanieczyszczenia, które wpływają na gromadzenie się cząstek magnetycznych, oraz zapewnić odpowiednią przestrzeń do pracy sondy. | - |

| Testy penetracyjne | Wymagana jest przestrzeń do nanoszenia penetrantu i obserwacji defektów | Zanieczyszczenia powierzchniowe muszą zostać usunięte | W przypadku używania nafty do testowania, wymagane jest miejsce z tyłu do nałożenia nafty, a zanieczyszczenia utrudniające penetrację nafty muszą zostać usunięte |

(1) Nadaje się do badań radiograficznych połączeń spawanych

Obecnie radiografia z wykorzystaniem metod fotograficznych jest szeroko stosowana w testach rentgenowskich. Aby uzyskać określone możliwości penetracji i poprawić wyrazistość obrazów defektów na kliszy, odległość ogniskowej dla płyt o średniej grubości jest regulowana w zakresie 400~700 mm. Na tej podstawie można określić odległość od głowicy maszyny testującej do powierzchni detekcji elementu spawanego, pozostawiając przestrzeń roboczą wokół spoiny.

Przed przystąpieniem do testów konieczne jest również wybranie kierunku ekspozycji w oparciu o kształt geometryczny i rodzaj spoiny oraz prawidłowe umieszczenie ciemnego pudełka (przymocowanie folii) w tym kierunku.

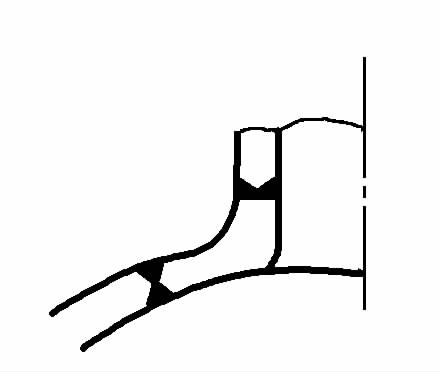

Ogólnie rzecz biorąc, połączenia doczołowe są najbardziej odpowiednie do badań radiograficznych i można je wykonać za pomocą pojedynczej ekspozycji. Złącza teowe i narożne często wymagają wielu ekspozycji z różnych kierunków, aby uniknąć przeoczenia wad. Prawidłowy wybór różnych połączeń spawanych do badań radiograficznych pokazano na rysunku 2-24. Rysunek 2-24a przedstawia połączenie narożne typu insert, w którym spoina nie może być ułożona płasko lub zgięta podczas umieszczania filmu.

Rysunek 2-24b przedstawia połączenie między podstawą a uproszczonym korpusem. Rysunek 2-24b 1 i Rysunek 2-24b 2 nie nadają się do kontroli radiograficznej, tylko Rysunek 2-24b 3 nadaje się do kontroli radiograficznej. Rysunek 2-24c przedstawia połączenie w kształcie litery T, gdzie Rysunek 2-24c 1 nie nadaje się do kontroli radiograficznej, a rysunek 2-24c 2 można skontrolować za pomocą radiografii tylko przez część zastępczą (odkuwkę lub odlew, przetworzoną przez cięcie).

Przejście na rysunku 2-24d 1 jest zbyt gwałtowne, co utrudnia inspekcję; przejście na rysunku 2-24d 2 jest gładsze, ale lokalne różnice w grubości ścianki nadal wpływają na kontrolę; przesuwanie złącza na rysunku 2-24d 3 poza obszarem przejściowym jest najbardziej odpowiednia do kontroli radiograficznej. Rysunek 2-24e 1 pokazuje nietopliwą spoinę czołową, której nie można sprawdzić radiograficznie, tylko Rysunek 2-4e 2 można sprawdzić.

Konstrukcja złącza przedstawiona na rysunku 2-24f 2 ułatwia kontrolę radiograficzną. Ze względu na różnice grubości i krzywizny przestrzenne, Rysunek 2-24g 1 nie nadaje się do kontroli radiograficznej, należy zmienić formę połączenia na przedstawioną na rysunku 2-24g 2 znacznie ułatwia kontrolę. Połączenie narożne na rysunku 2-24h, jeśli zostanie zmienione na połączenie doczołowe, może być całkowicie sprawdzone za pomocą radiografii.

(2) Połączenia spawane nadające się do kontroli ultradźwiękowej

Aby z wyczuciem wykrywać różne defekty w złączu spawanym podczas kontroli ultradźwiękowej, sonda powinna mieć wystarczający obszar ruchu. Obszar ruchu sondy do kontroli ultradźwiękowej złączy doczołowych pokazano na rysunku 2-25. Wielkość obszaru ruchu sondy określa wzór podany w tabeli 2-3.

Tabela 2-3 Określanie rozmiaru obszaru ruchu sondy

| Zakres grubości płyt/mm | Wzór do obliczania rozmiaru obszaru ruchu sondy | Wyjaśnienie |

| 8~46 | l ≥ 2δK + L | Powierzchnia wykrywania wad po obu stronach spoiny ściany wewnętrznej lub zewnętrznej |

| >46 ~ 120 | l≥δK +L | Powierzchnia wykrywania wad po obu stronach spoin ściany wewnętrznej i zewnętrznej |

Uwaga: l - rozmiar obszaru ruchu sondy w mm; δ - grubość kontrolowanego obiektu w mm; L - długość sondy, zazwyczaj 50 mm; K - wartość tangensa kąta załamania β sondy kątowej, którą można określić na podstawie grubości płyty, dla grubości od 8 do 25 mm, k = 2,0 do 3,0; dla grubości od 25 do 46 mm, K = 1,5 do 2,5; dla grubości od 46 do 120 mm, k = 1,0 do 2,0.

Obszar ruchu sondy do ultradźwiękowego wykrywania wad spoin czołowych o różnych grubościach pokazano na rysunku 2-26. Minimalny rozmiar obszaru ruchu sondy l jest określony wzorem w tabeli 2-4.

Tabela 2-4 Minimalny rozmiar obszaru ruchu sondy do ultradźwiękowego wykrywania wad spoin czołowych o różnych grubościach

| Grubość płyty / mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Kąt załamania sondy / (°) | 70 | 60 | 45 ,60 | |

| Obszar ruchu sondy / mm | lNa zewnątrz | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lWnętrze | 0.7 lNa zewnątrz | 0.7 lNa zewnątrz | 0.7 lNa zewnątrz | |

Obszar ruchu sondy do ultradźwiękowego wykrywania wad połączeń spawanych butli zbiorników ciśnieniowych pokazano na rysunku 2-27, a minimalny rozmiar pokazano w tabeli 2-5.

Tabela 2-5 Minimalny rozmiar obszaru ruchu sondy ultradźwiękowej dla spoin butli zbiornika ciśnieniowego

| Grubość płyty δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

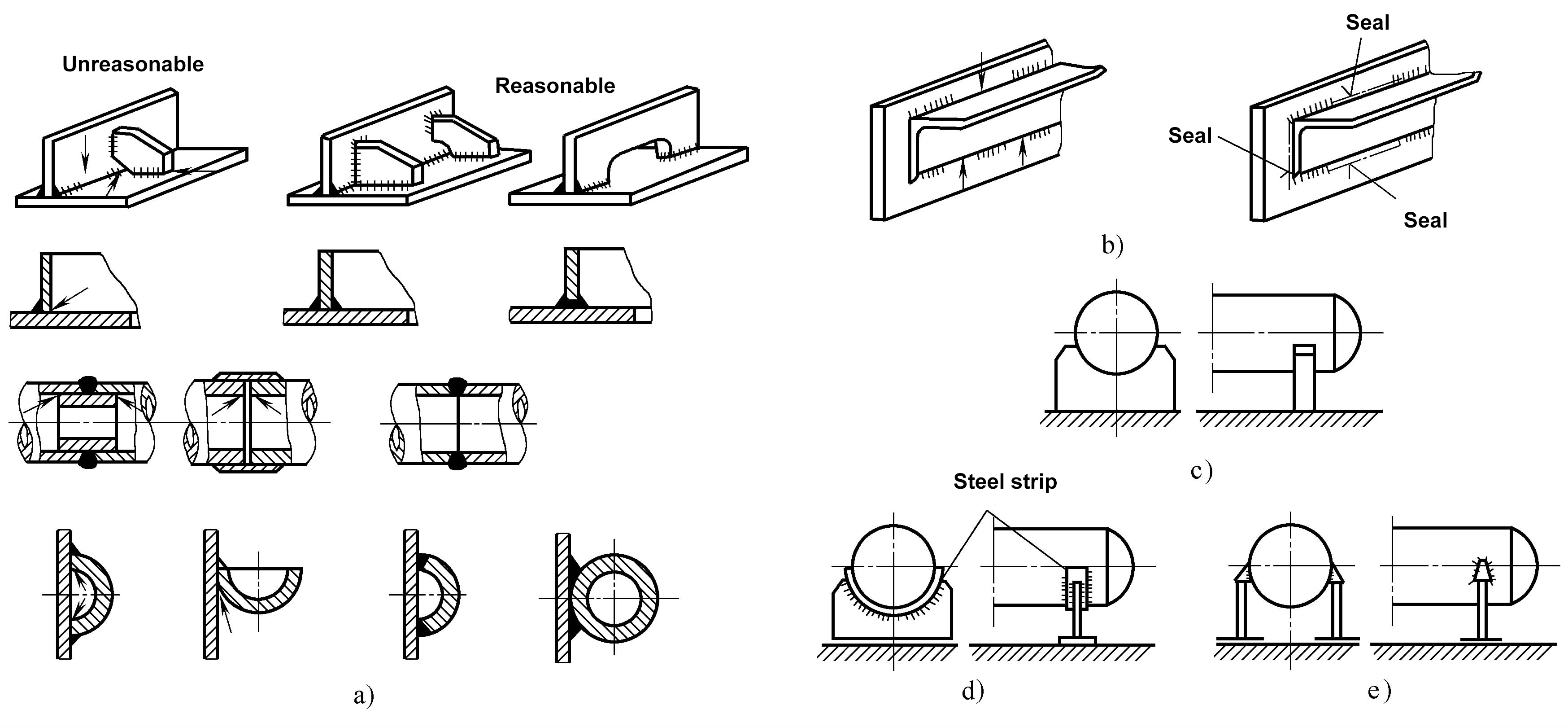

3. Wybór połączeń w celu ograniczenia korozji szczelinowej

Gdy czynniki korozyjne bezpośrednio stykają się z powierzchnią metalu, w szczelinach i ostrych narożnikach często występuje intensywna korozja miejscowa. Jest to spowodowane gromadzeniem się zastojów cieczy i osadów w tych obszarach. Ten rodzaj korozji nazywany jest korozją szczelinową.

Metody zapobiegania i ograniczania korozji szczelinowej są następujące:

1) Zaleca się stosowanie spawania doczołowego, z całkowitym przetopem spoiny i nie należy stosować połączeń z jednostronnym przetopem.

2) Unikać szczelin i ostrych narożników, zapewnić możliwość całkowitego opróżnienia i łatwego czyszczenia płynnych mediów oraz zapobiegać osadzaniu się materiałów stałych na dnie konstrukcji.

3) Aby uniknąć korozji szczelinowej, należy zminimalizować stosowanie spawania przerywanego, spawania jednostronnego, spawania zakładkowego i niepełnego wtopienia oraz uszczelnić nieuniknione szczeliny spawalnicze, jak pokazano na rysunku 2-28.

a) Unikać szczelin spowodowanych spawaniem przerywanym, spawaniem jednostronnym, spawaniem zakładkowym i niepełnym wtopieniem (oznaczonych strzałkami).

b) Uszczelnianie niespawanych spoin przerywanych

c) Szczeliny powstałe między luźno umieszczonymi pojemnikami i stojakami siodłowymi

d) Dodaj spawanie taśm stalowych

e) Czteropunktowe wsporniki spawalnicze mogą zmniejszyć powierzchnię nośną

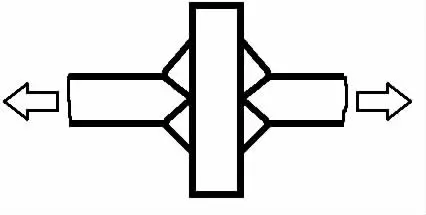

4. Wybór połączeń zapobiegających rozerwaniu blaszek

W przypadku konstrukcji spawanych dużych lub ciężkich maszyn, walcowane blachy stalowe o grubości od 30 do 100 mm lub nawet grubsze są często używane do tworzenia konstrukcji spawanych. Szczególną uwagę należy zwrócić na zapobieganie rozerwaniu lameli.

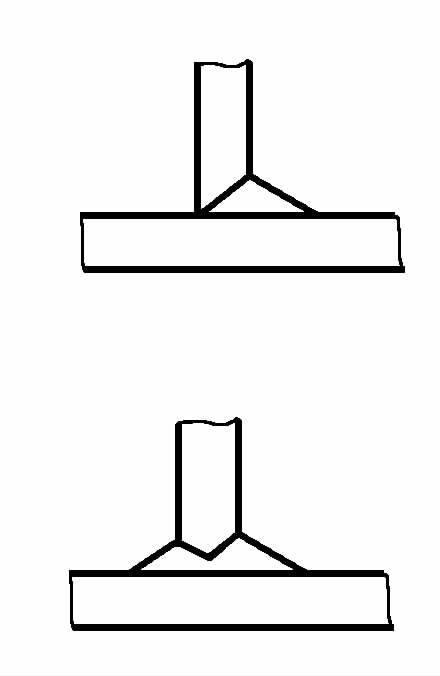

Rozerwanie lamelkowe występuje głównie w strefie wpływu ciepła lub w metalu nieszlachetnym z dala od strefy wpływu ciepła narożnych połączeń spawanych, połączeń teowych i krzyżowych. Aby zapobiec rozerwaniu blaszkowatemu, konieczne jest zmniejszenie lub uniknięcie naprężenia lub odkształcenia w kierunku grubości blachy stalowej od konstrukcji i wybranie rozsądnej formy połączenia, patrz Tabela 2-6.

Tabela 2-6 Formy stawów zapobiegające rozerwaniu blaszek

| Stawy podatne na rozerwanie płytkowe | Możliwość poprawy połączenia | Opis |

|  | Kierunek wskazywany przez strzałkę to kierunek, w którym może wystąpić naprężenie ograniczające podczas spawania lub kierunek działania siły, gdy element jest używany |

|  | Zmniejszenie naprężenia skurczowego w kierunku grubości poprzez otwarcie rowka lub zmianę kształtu spoiny, zazwyczaj otwarcie rowka po stronie, która przenosi naprężenie w kierunku grubości. |

|  | Unikanie wpływu siły skurczu spoiny w kierunku grubości płyty |

|  | Zmniejszenie naprężenia ograniczającego dyszy w kierunku grubości płyty |

|  | Zgodnie z założeniem zapewnienia pełnego wtopienia, kąt rowka powinien być jak najmniejszy, a bez zwiększania kąta rowka, należy zwiększyć rozmiar ściegu spoiny tak bardzo, jak to możliwe, aby zwiększyć obszar siły spoiny i zmniejszyć wartość naprężenia w kierunku grubości |

|  | Wkładki bez rozdarć lamelkowych, zwykle z wykorzystaniem profili walcowanych. Ulepszona forma połączenia, która pozwala uniknąć rozerwania blaszek, a także zbyt gęstych spoin, zmniejszając koncentrację naprężeń. |

|  | Jest to połączenie między dyszą a płaszczem w zbiorniku ciśnieniowym, wykorzystujące wkładki do wzmocnienia otworów w złączu, co może również zmniejszyć rozerwanie blaszek i zmniejszyć koncentrację naprężeń w spoinie. |

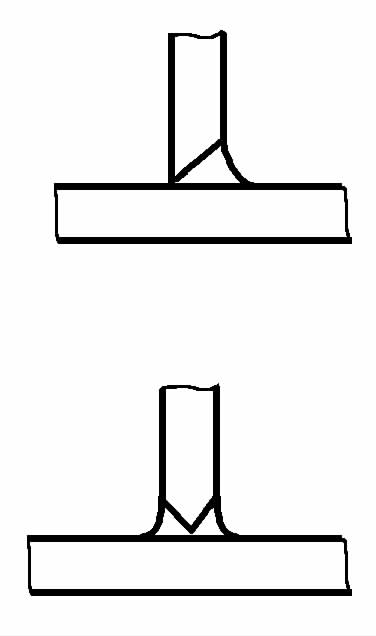

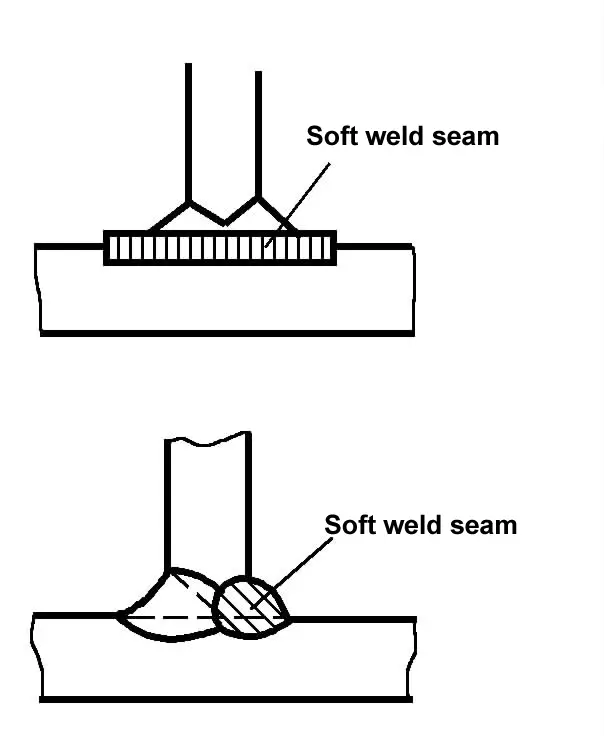

|  | Należy stosować miękkie spoiny o dobrej plastyczności, aby zmniejszyć naprężenia w kierunku grubości metalu podstawowego. Górny rysunek przedstawia warstwę przejściową z miękkiego metalu nałożoną na spawaną powierzchnię; dolny rysunek przedstawia spoinę z miękkiego metalu po stronie, która ma być spawana jako pierwsza. |