Ze względu na różne kształty, rozmiary, wymagania dotyczące precyzji, wielkości produkcji i właściwości materiałowe tłoczonych części, zróżnicowany wachlarz procesy tłoczenia jest stosowany. Operacje tłoczenia można zasadniczo podzielić na dwa główne typy: procesy wykrawania i formowania.

Zaślepienie odnosi się do siły wywieranej na blachy metalowe, powodującej naprężenia przekraczające wytrzymałość materiału na ścinanie, co skutkuje ścinanie lub miejscowe ścinanie.

Celem podczas proces tłoczenia polega na oddzieleniu przedmiotu obrabianego (lub półfabrykatu) od blachy wzdłuż wcześniej określonej linii konturu. W zależności od wymaganej jakości przekroju, wykrawanie można podzielić na konwencjonalne wykrawanie matrycowe, które oddziela poprzez zerwanie, oraz precyzyjne wykrawanie, które oddziela poprzez odkształcenie. Każdy proces obejmuje różne formy cięcia, takie jak przycinanie, cięcie krawędzi i wykrawanie.

Procesy formowania występują, gdy półwyrób jest poddawany działaniu sił zewnętrznych, które przekraczają granicę plastyczności materiału, powodując odkształcenie plastyczne i kształtując obrabiany przedmiot do określonej formy bez pękania. Istnieje wiele rodzajów procesów formowania, w tym gięcie, głębokie tłoczenie, wytłaczanie na zimno i wybrzuszanie.

Aby jeszcze bardziej zwiększyć wydajność produkcji tłoczenia, często łączy się dwie lub więcej podstawowych operacji w jeden proces, znany jako operacja złożona. Przykłady obejmują wykrawanie → wykrawanie, wykrawanie → głębokie tłoczenie → cięcie krawędzi oraz wykrawanie → wykrawanie → gięcie. Te złożone operacje są dostosowane do rzeczywistych wymagań przedmiotu obrabianego, często osiąganych poprzez poprawę struktury matrycy.

Matryce używane do operacji złożonych są znane jako matryce złożone. Są one obiecującym i wydajnym rodzajem matryc, które mogą znacznie poprawić wydajność produkcji, obniżyć koszty części i ułatwić zautomatyzowaną produkcję.

Podsumowując, operacje tłoczenia można podzielić na następujące dwa podstawowe typy w oparciu o sposób deformacji:

1) Procesy wykrawania, które obejmują cięcie, rozcinanie, wykrawanie, wykrawanie, nacinanie, cięcie krawędzi, przycinanie, golenie, cięcie tarczowe, cięcie rolkowe, cięcie nożycamii cięcie wzdłużne, jak pokazano w tabeli 1-1.

Tabela 1-1 Procesy separacji

| Nazwa operacji | Schemat | Funkcje i zastosowania |

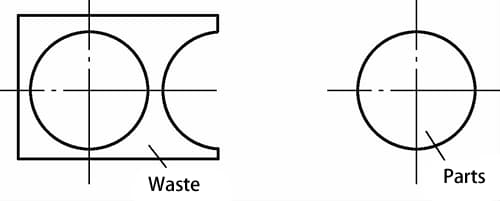

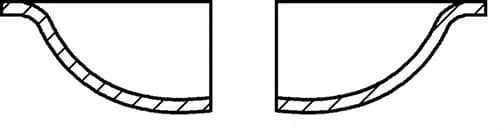

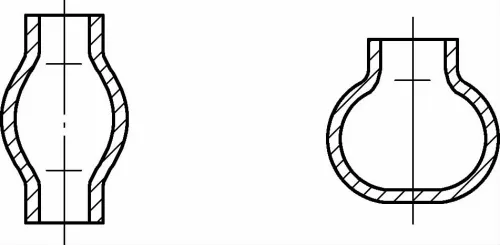

| Zaślepienie |  | Wykrawanie za pomocą matrycy wzdłuż zamkniętej krzywej konturu, wykrojona sekcja staje się częścią, która jest używana do produkcji płaskich elementów o różnych kształtach. |

| Uderzenie |  | Wykrawanie za pomocą matrycy podążającej za zamkniętą krzywą konturu, wykrawana część jest złomem. |

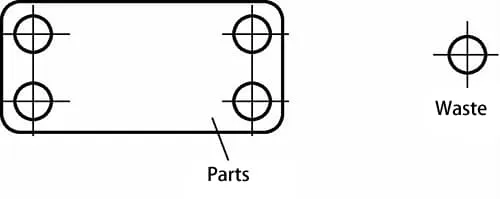

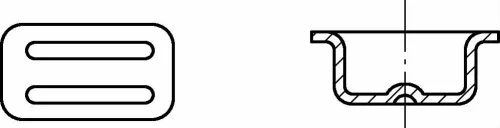

| Cięcie |  | Używanie nożyczek lub matrycy do cięcia wzdłuż otwartej linii konturu, powszechnie stosowane do obróbki płaskich elementów o prostym kształcie. |

| Przycinanie |  | Przycinanie krawędzi uformowanych części w celu ich wygładzenia lub przycięcia do określonych kształtów. |

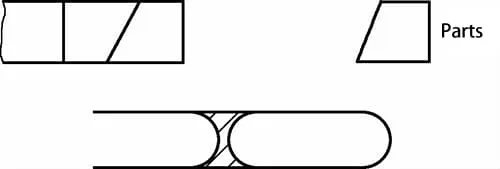

| Cięcie wzdłużne |  | Półprodukty powstałe w wyniku tłoczenia są cięte na dwie lub więcej części, często używane po sparowaniu lub zgrupowaniu symetrycznych komponentów. |

Procesy formowania obejmują wytłaczanie na zimno, gięcie, głębokie tłoczenie, wywijanie, wybrzuszanie, szyjkowanie, walcowanie, zwijanie, wytłaczanie i tłoczenie, jak wyszczególniono w tabeli 1-2.

Proces formowania Tabela 1-2

| Nazwa procesu | Schemat | Funkcje i zastosowania |

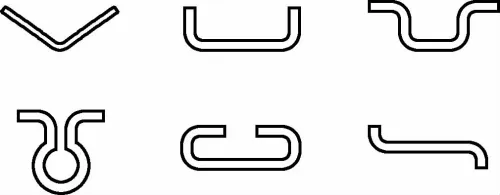

| Gięcie |  | Gięcie blachy wzdłuż linii prostej w celu uzyskania różnych kształtów umożliwia obróbkę złożonych części. |

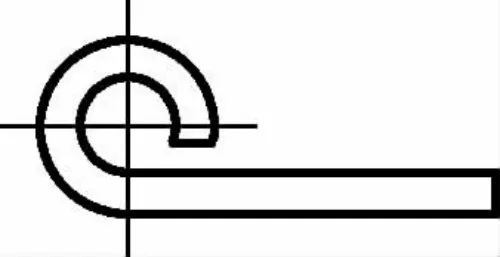

| Rolling |  | Walcowanie końca blachy w prawie zamkniętą okrągłą główkę jest wykorzystywane do produkcji części podobnych do zawiasów. |

| Skręcanie |  | Skręcanie wykrawanych półproduktów pod określonym kątem. |

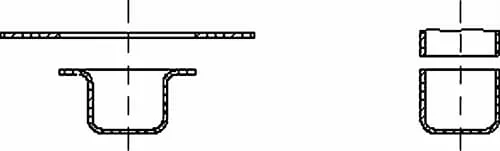

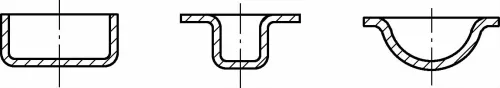

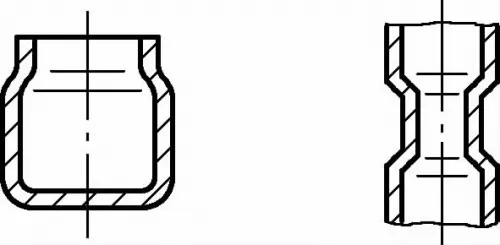

| Głębokie rysowanie |  | Formowanie półwyrobów z blachy w różne puste części o określonej objętości. |

| Przerzedzanie i głębokie rysowanie |  | Dalsza obróbka głęboko tłoczonych pustych półproduktów w części o grubszej podstawie niż ściany boczne. |

| Piercing |  | Wykrawanie wstępnie perforowanych wykrojów z blachy lub nieperforowanej blachy w celu utworzenia pionowych krawędzi. |

| Kołnierz |  | Formowanie krawędzi półproduktów z blachy w pionowe krawędzie wzdłuż krzywych lub łuków. |

| Draw Bending |  | Uzyskanie odkształcenia zginającego pod połączonym działaniem sił rozciągających i momentów zginających w celu wytworzenia części o wysokiej precyzji. |

| Wybrzuszenie |  | Formowanie części o różnych zakrzywionych kształtach powierzchni pod dwuosiowym naprężeniem rozciągającym. |

| Pofałdowany |  | Tworzenie różnych kształtów wypukłości i wgłębień na powierzchni blaszanych półfabrykatów lub części przy użyciu metod formowania wypukłego. |

| Spalanie |  | Rozszerzenie promieniowych wymiarów jednego końca pustego lub rurowego półfabrykatu. |

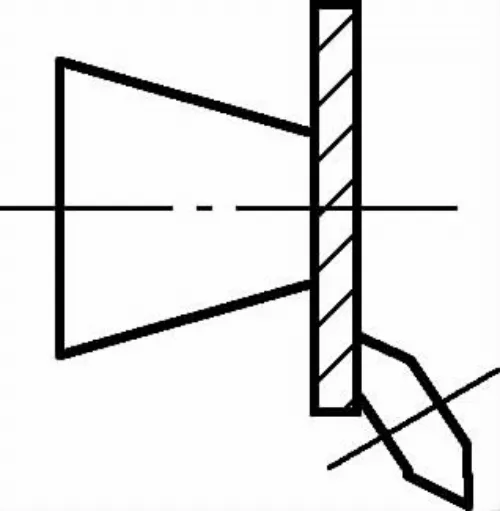

| Szyja |  | Zmniejszenie wymiarów promieniowych określonego obszaru wydrążonego półfabrykatu lub półfabrykatu rurowego. |

| Formowanie obrotowe |  | Stopniowe formowanie półwyrobów za pomocą walców w stanie obracającym się. |

| Prostowanie |  | Korygowanie kształtu części w celu poprawy dokładności wymiarowej formowanych części lub uzyskania małych promieni krzywizny. |