Konfiguracja sprzętu do produkcji elementów tłoczonych powinna być rozpatrywana całościowo, biorąc pod uwagę charakterystykę tłoczonych części i wielkość produkcji. Tłoczone części kolejowych wagonów pasażerskich charakteryzują się dużą różnorodnością i niewielkimi ilościami.

Dlatego też, podczas konfigurowania sprzętu do tłoczenia, należy wziąć pod uwagę zaspokojenie potrzeb produkcyjnych większości samodzielnie wykonanych tłoczonych części, przy jednoczesnym spełnieniu wymagań ekonomicznych.

Zasady konfigurowania sprzęt do tłoczenia dla kolejowych wagonów pasażerskich są następujące:

1) Sprzęt produkcyjny musi być w stanie zaspokoić potrzeby produkcyjne kluczowych części konstrukcyjnych związanych z bezpieczeństwem eksploatacji kolejowych wagonów pasażerskich.

2) Biorąc pod uwagę charakterystykę wielu odmian i produkcji małoseryjnej, konieczne jest wybranie wszechstronnego i elastycznego sprzętu, który może być wielozadaniowy.

3) W przypadku specjalistycznego sprzętu, takiego jak giętarki, należy rozważyć alternatywne procesy, a w przypadku awarii sprzęt zastępczy powinien kontynuować produkcję.

Następnie przedstawię powszechnie używany sprzęt do tłoczenia do produkcji tłoczonych części do kolejowych wagonów pasażerskich.

Sprzęt do rozwijania płyt stalowych

Płyta stalowa rozwijanie Sprzęt jest używany do rozwijania materiałów z kręgów stalowych. Wielkość produkcji tłoczonych części do kolejowych wagonów pasażerskich jest niewielka, a specyfikacje wymaganych blach są zróżnicowane, co sprawia, że zaopatrzenie jest wyzwaniem. Jeśli specyfikacje zostaną zmniejszone, wskaźnik wykorzystania materiału spadnie, co spowoduje wzrost kosztów.

Z punktu widzenia redukcji kosztów, bardziej ekonomicznym i rozsądnym rozwiązaniem jest zakup materiałów w zwojach i rozwijanie ich wewnętrznie.

Sprzęt do rozwijania stosowany przez producentów kolejowych wagonów pasażerskich jest przeznaczony do rozwijania materiałów w kręgach o grubości mniejszej niż 6 mm. Rysunek 3-13 przedstawia linię do rozwijania blachy stalowej, a Tabela 3-33 zawiera listę podstawowych parametrów linii do rozwijania blachy stalowej.

Tabela 3-33: Podstawowe parametry linii rozwijania blachy stalowej

| Parametry | Zakres numeryczny | Jednostki |

| Szerokość cewki | 500~1500 | mm |

| Grubość cewki | 1.0~6.0 | mm |

| Masa cewki | ≤10000 | kg |

| Długość cięcia | 500~4500 | mm |

| Liczba cięć | 20~60 | Czasy/min |

| Dokładność długości cięcia | ≤±1 | mm |

| Dokładność poziomowania | ≤1 | mm/m |

Sprzęt do cięcia

Służy ona przede wszystkim do przygotowania surowca do dalszej obróbki. Oprócz tradycyjnego sprzętu do cięcia, w ostatnich latach pojawiły się urządzenia do cięcia CNC, takie jak wycinarki laserowe i wysokociśnieniowe wycinarki strumieniowe. Innowacje te zintegrowały etapy obróbki płaskich płyt, umożliwiając jednorazowe zakończenie obróbki.

Rysunek 3-14 przedstawia CNC ścinanie a Tabela 3-34 przedstawia przeznaczenie i podstawowe parametry nożyc.

Tabela 3-34: Cel i podstawowe parametry funkcji Maszyna do cięcia

| Numer seryjny | Nazwa sprzętu | Opis sprzętu |

| 1 | Maszyna CNC do cięcia cienkich blach | (1) Służy do ścinania i cięcia blach stalowych o grubości ≤10 mm. (2) Maksymalna grubość ścinania: 10 mm dla stali węglowej, 6 mm dla stali nierdzewnej (3) Maksymalna długość ścinania: 4000 mm (4) Wyposażony w urządzenie zapobiegające skręcaniu (5) Wyposażony w tylne urządzenie podtrzymujące materiał (6) Kąt ścinania i szczelina ostrza mogą być regulowane za pomocą sterowania CNC. |

| 2 | Maszyna CNC do cięcia grubych blach | (1) Służy do ścinania i cięcia blach stalowych o grubości ≤16 mm. (2) Maksymalna grubość ścinania: 16 mm dla stali węglowej, 8 mm dla stali nierdzewnej (3) Maksymalna długość ścinania: 4000 mm (4) Wyposażony w tylne urządzenie podtrzymujące materiał (5) Kąt ścinania i szczelina ostrza mogą być regulowane za pomocą sterowania CNC |

Rysunek 3-15 przedstawia sprzęt do cięcia i wykrawania CNC, natomiast tabela 3-35 zawiera typy sprzętu do cięcia i ich podstawowe parametry.

a) Cięcie laserowe maszyna

b) Maszyna CNC do cięcia płomieniowego

c) Precyzja maszyna do cięcia plazmowego

d) Wysokociśnieniowa maszyna do cięcia strumieniem wody

Tabela 3-35 Rodzaje urządzeń tnących i ich podstawowe parametry

| Numer seryjny | Nazwa sprzętu | Opis sprzętu |

| 1 | Maszyna do cięcia laserowego | (1) Służy do cięcia i wykrawania blach o grubości ≤ 20 mm. (2) Moc cięcia ≥ 4kW (3) Wymienny stół roboczy o wymiarach 2 m × 4 m (4) Grubość cięcia20 mm dla płyt ze stali węglowej, 12 mm dla płyt ze stali nierdzewnej, 8 mm dla płyt ze stopu aluminium |

| 2 | Maszyna do cięcia płomieniowego CNC | (1) Służy do cięcia i wykrawania blach ze stali węglowej o grubości ≤ 200 mm. (2) Stół roboczy o wymiarach 3 m × 40 m, z konstrukcją ramową z wieloma suwnicami (3) Maksymalna zdolność cięcia: płyta ze stali węglowej o grubości 200 mm |

| 3 | Precyzyjna maszyna do cięcia plazmowego | (1) Służy do cięcia i wykrawania blach stalowych o grubości ≤ 30 mm. (2) Cięcie na sucho ze zsynchronizowanym urządzeniem odpylającym (3) Stół roboczy o wymiarach 3 m × 20 m (4) Grubość cięcia: 30 mm dla płyt ze stali węglowej, 20 mm dla płyt ze stali nierdzewnej |

| 4 | Wysokociśnieniowa maszyna do cięcia wodą | (1) Używany do cięcia i wykrawania płyt ze stopu aluminium o grubości ≤ 300 mm. (2) Maksymalna grubość cięcia: 300 mm (3) Stół roboczy o wymiarach 2 m × 4 m |

Maszyna poziomująca

Rysunek 3-16 przedstawia maszynę do poziomowania blach stalowych, natomiast tabela 3-36 zawiera podstawowe parametry funkcjonalne maszyny do poziomowania. Ze względu na nierówności surowców blachy stalowej lub odkształcenia podczas przetwarzania, wymagane jest poziomowanie.

a) 19-rolkowy niwelator cienkowarstwowy

b) Niwelator grubych płyt

Tabela 3-36: Podstawowe parametry funkcjonalne niwelatorów

| Numer seryjny | Nazwa sprzętu | Opis sprzętu |

| 1 | Niwelator cienkowarstwowy | (1) Używany do poziomowania płyt o grubości 0,5 ~ 8 mm. (2) Maksymalna szerokość poziomowania wynosi 1500 mm. (3) Minimalna długość poziomowania wynosi 100 mm. (4) Dokładność poziomowania wynosi 1 mm/m (5) Maksymalna granica plastyczności blachy stalowej do poziomowania wynosi 800 MPa. |

| 2 | Niwelator grubych płyt | (1) Używany do poziomowania płyt o grubości 6~22 mm. (2) Maksymalna szerokość poziomowania wynosi 2000 mm. (3) Minimalna długość poziomowania wynosi 400 mm. (4) Dokładność poziomowania wynosi 1 mm/m (5) Maksymalna granica plastyczności blachy stalowej do poziomowania wynosi 800 MPa. |

| 3 | Prostownica | (1) Używany do prostowania różnych rodzajów stali (2) Siła nominalna wynosi 2000 kN |

Prasy mechaniczne

Tabela 3-37 przedstawia parametry pras mechanicznych. Prasy te są używane głównie do operacji wykrawania i formowania. W oparciu o typy tłoczenie części W przypadku pojazdów szynowych stosuje się głównie pięć rodzajów pras.

Tabela 3-37: Parametry pras mechanicznych

| Pozycja | Jednostki | Typ sprzętu | |||||

| JC21 - Prasa 160A | J36 - 250 Press | Prasa 500t | 2000t Press | Prasa cierna 100t | |||

| Siła nominalna | kN | 1600 | 2500 | 5000 | 20000 | 1000 | |

| Zakres skoku suwaka | mm | 160 | 400 | 500 | 630 | 300 | |

| Długość regulacji łącznika | mm | 130 | 220 | 200 | 270 | ||

| Częstotliwość skoku suwaka | skoków/min | 50 | 17 | 9 | 6 | 18 | |

| Odległość od środka prowadnicy do łoża (głębokość gardzieli) | mm | 380 | |||||

| Odległość między przewodnikami | mm | 800 | 1085 | ||||

| Odległość od dołu prowadnicy do stołu roboczego | mm | 620 | 600 | 1340 | 920 | 500×500 | |

| Wymiary stołu roboczego | Górny suwak | mm | 440×600 | 1000×2300 | 1440×1800 | 1700×3710 | |

| Stół roboczy | mm | 710×1120 | 1250×2450 | 1505×1800 | 1900×4000 | ||

| Poduszka powietrzna | Ilość | mm | 3 | 2 | 2 | 3 | |

| Siła każdej poduszki powietrznej | kN | 65 | 300 | 300 | 3000 | ||

| Udar | mm | 200 | 250 | 200 | 250 | ||

| Dozwolona wysokość zamknięcia matrycy | mm | 190~320 | 225~445 | 410~600 | 375~645 | 120~420 | |

| Rozmiar otworu uchwytu | mm | Φ80 | |||||

| Rozmiar brązowego standardowego pręta podpierającego lub pręta podpierającego | mm | Φ35 ×L | Φ48 | Φ58 × L | |||

Giętarka

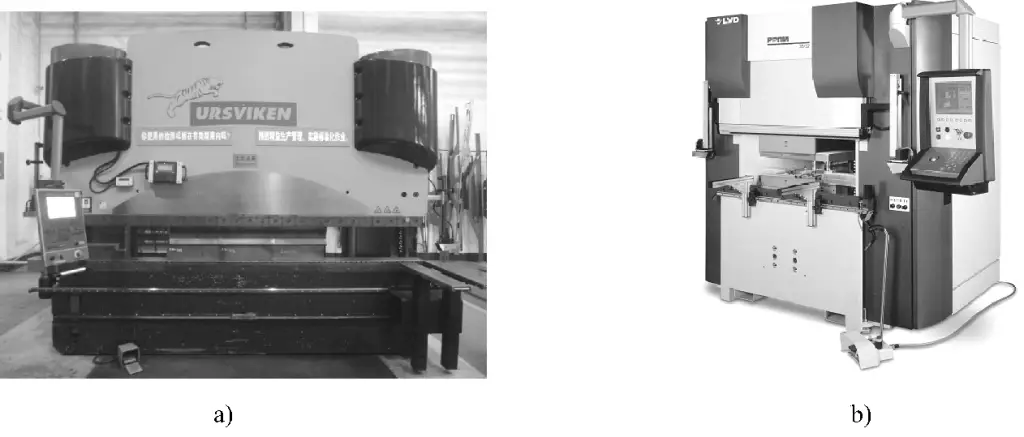

Giętarki CNC są najczęściej używanym sprzętem do produkcji tłoczonych części do kolejowych wagonów pasażerskich, a ponad 80% uformowanych części zostało ukształtowanych na tych maszynach.

Rysunek 3-17 przedstawia giętarkę CNC, a Tabela 3-38 zawiera jej parametry. Należy zauważyć, że maszyna ma format 3+2 osi CNC, co oznacza, że tylny zderzak ma dwie osie, wymagające nie tylko ruchu do przodu i do tyłu, ale także sterowanego CNC ruchu w górę i w dół.

W przypadku giętarek ze stołem roboczym o długości przekraczającej 3 metry, liczba bloków pozycjonujących tylnego zderzaka powinna wynosić trzy lub więcej.

a) Giętarka CNC 3200kN

b) Giętarka CNC 800kN

Tabela 3-38 Parametry giętarki CNC (produkty firmy Huangshi LVD)

| Model maszyny | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Siła nominalna/kN | 800 | 1600 | 3200 | 4000 |

| Długość gięcia/mm | 3200 | 3200 | 3200 | 4000 |

| Rozstaw kolumn/mm | 2700 | 2700 | 2700 | 3500 |

| Głębokość gardzieli/mm | 400 | 400 | 400 | 500 |

| Skok suwaka/mm | 170 | 170 | 170 | 200 |

| Wysokość stołu/mm | 800 | 800 | 800 | 800 |

| Wysokość montażu matrycy/mm | 600 | 600 | 600 | 600 |

| Moc silnika głównego/kw | 5.5 | 11 | 18.5 | 22.5 |

| Liczba cylindrów kompensacyjnych | 3 | 3 | 3 | 4 |

| Liczba osi sterowania | 3+2 | 3+2 | 3+2 | 3+2 |

| Skok osi X tylnego zderzaka/mm | 500 | 500 | 500 | 500 |

| Tylny zderzak Prędkość osi X/(mm/s) | 200 | 200 | 200 | 200 |

Prasa rewolwerowa CNC

Rysunek 3-18 przedstawia Wykrawarka rewolwerowa CNCTabela 3-39 przedstawia niektóre z jej parametrów technicznych. Wykrawarka rewolwerowa CNC jest używana głównie do wykrawania, cięcia, formowania i wywijania blachy o grubości poniżej 5 mm.

Tabela 3-39 Parametry częściowe wykrawarki rewolwerowej CNC

| 1 | Rozmiar tabeli | 2500mm×1250mm |

| 2 | Maksymalna grubość wykrawanego arkusza | 8 mm |

| 3 | Maksimum Siła uderzenia | 220kN |

| 4 | Maksymalna częstotliwość wykrawania (E=1 mm) | 1400 razy/min |

| 5 | Obszar instalacji | 6760mm×6100mm |

Maszyna CNC do formowania z rozciąganiem

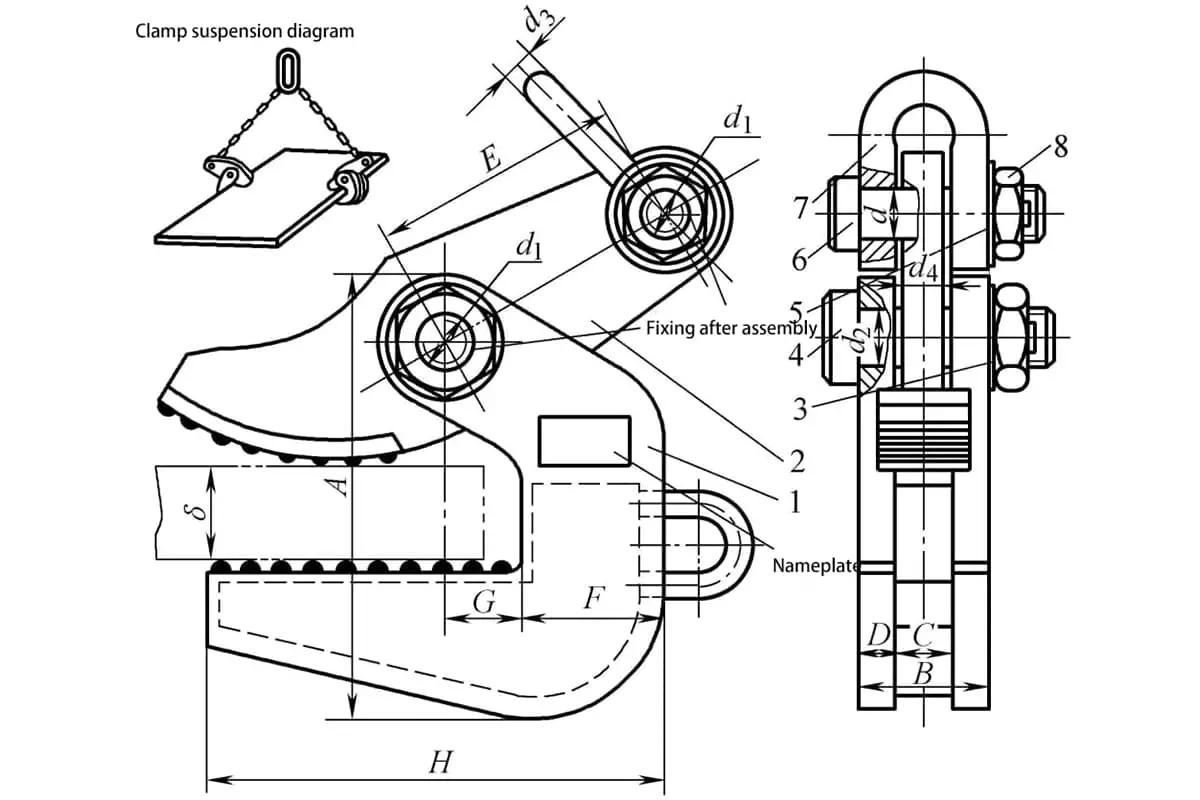

Rysunek 3-19 przedstawia maszynę V75 CNC do formowania z rozciąganiem produkowaną przez amerykańską firmę CYRILBATH. Jest ona używana głównie do formowania profili o dużym promieniu krzywizny, takich jak belki dachowe kolejowych wagonów pasażerskich. Jest to specjalistyczne urządzenie do gięcia. Tabela 3-40 zawiera jej specyfikacje techniczne.

Tabela 3-40: Specyfikacje techniczne maszyny do formowania z rozciąganiem CNC V75

| Przedmioty | Specyfikacja techniczna |

| Maksymalna siła rozciągająca cylindra rozciągającego maszyny | 750kN |

| Minimalna siła rozciągająca cylindra rozciągającego maszyny | 50kN |

| Obrót zacisku | ±180° (regulacja ręczna) |

| Maksymalna odległość między dwoma zaciskami | 7000 mm |

| Minimalna odległość między dwoma zaciskami | 1000 mm |

| Maksymalny skok siłownika rozciągającego | 762 mm |

| Maksymalna prędkość cylindra rozciągającego | Do 762 mm/min |

| Maksymalny kąt obrotu siłownika rozciągającego | ±28° |

| Zakres kąta obrotu ramienia | +10°~ -90° |

| Zakres prędkości formowania | (0.5°~3°) /s |

| Prędkość powrotu | 3°/s |

| Odległość od podłoża do powierzchni stołu roboczego formy | 978 mm |

| Odległość od środka zacisku do powierzchni platformy montażowej formy | 267 mm |

| Wymagania dotyczące zasilania | 3-fazowy 380V, 50Hz |

| Tryb kontroli procesu gięcia | Kontrola położenia i kontrola siły |

| Wewnętrzna średnica zacisku | Φ250mm |

Maszyna do formowania młotów mechanicznych

Znana również jako uniwersalna maszyna do formowania (Rysunek 3-20), maszyna do formowania młotkiem mechanicznym jest używana głównie do gięcia i formowania niektórych profili, formowania części typu skin i regulacji niektórych wygiętych części. Wybrany model urządzenia to KF665, z następującymi możliwościami roboczymi:

- Zwykła stal miękka (ReL=400MPa): Maksymalnie 6,0 mm.

- Stal nierdzewna (ReL=600MPa): Maksymalnie 4,0 mm.

- Zwykły stop aluminium (ReL=250MPa): Maksymalnie 8,0 mm.

Sprzęt pomocniczy

Oprócz wyżej wymienionych urządzeń, istnieje również kilka pomocniczych elementów wyposażenia, w tym przede wszystkim wiertarki, sprzęt do śrutowania i piaskowania oraz ręczne narzędzia tnące. Patrz Tabela 3-41.

Tabela 3-41: Wyposażenie dodatkowe

| Numer seryjny | Nazwa sprzętu | Cel |

| 1 | Wiertarka | Używany do wiercenia otworów w tłoczonych częściach |

| 2 | Sprzęt do śrutowania, piaskowania i powlekania | Służy do śrutowania, piaskowania i usuwania rdzy z płyt ze stali węglowej przed obróbką oraz nakładania warstwy podkładu antykorozyjnego na powierzchnię. |

| 3 | Ręczne narzędzia tnące | Cięcie ręczne przy użyciu przecinarek plazmowych lub maszyn do cięcia płomieniowego |

| 4 | Sprzęt do gratowania | Po procesach cięcia i wykrawania na częściach mogą pojawić się zadziory. To urządzenie służy do szlifowania i usuwania zadziorów z płaskich części. |