No processo de extrusão a frio, devido a uma série de fatores tecnológicos, a força de extrusão é difícil de ser calculada com precisão. Esse é particularmente o caso de peças de formato complexo, para as quais não há métodos de cálculo bem estabelecidos, nem fórmulas ou gráficos práticos e confiáveis.

Atualmente, os métodos comuns para calcular a força de extrusão durante a extrusão a frio incluem cálculos simples, cálculos gráficos e métodos de análise gráfica.

Método de cálculo simples

O valor aproximado da força de extrusão unitária para vários materiais diferentes pode ser consultado na Tabela 3-13 e, em seguida, multiplicado pela área de trabalho real da extrusão para obter uma força de extrusão aproximada. A fórmula é a seguinte:

P = pA (3-9)

Onde:

- A é a área de trabalho da extrusão (mm²). Para peças com formas complexas, o cálculo é baseado na área projetada.

- p é a força de extrusão unitária (MPa), que pode ser encontrada na Tabela 3-13.

A prática provou que a estimativa feita com os dados empíricos acima está próxima da situação real e pode basicamente atender aos requisitos.

Método de cálculo gráfico

Também conhecido como método do nomograma, essa abordagem pressupõe um estado de deformação uniforme do metal durante o processo de extrusão a frio. Ela leva em conta fatores como a taxa de redução da seção transversal da extrusão, o tamanho da peça bruta, as propriedades mecânicas do material e o formato da parte de trabalho da matriz.

Outra condição para usar o método de cálculo gráfico é que o blank seja submetido a amolecimento, tratamento de superfície e lubrificação antes da extrusão.

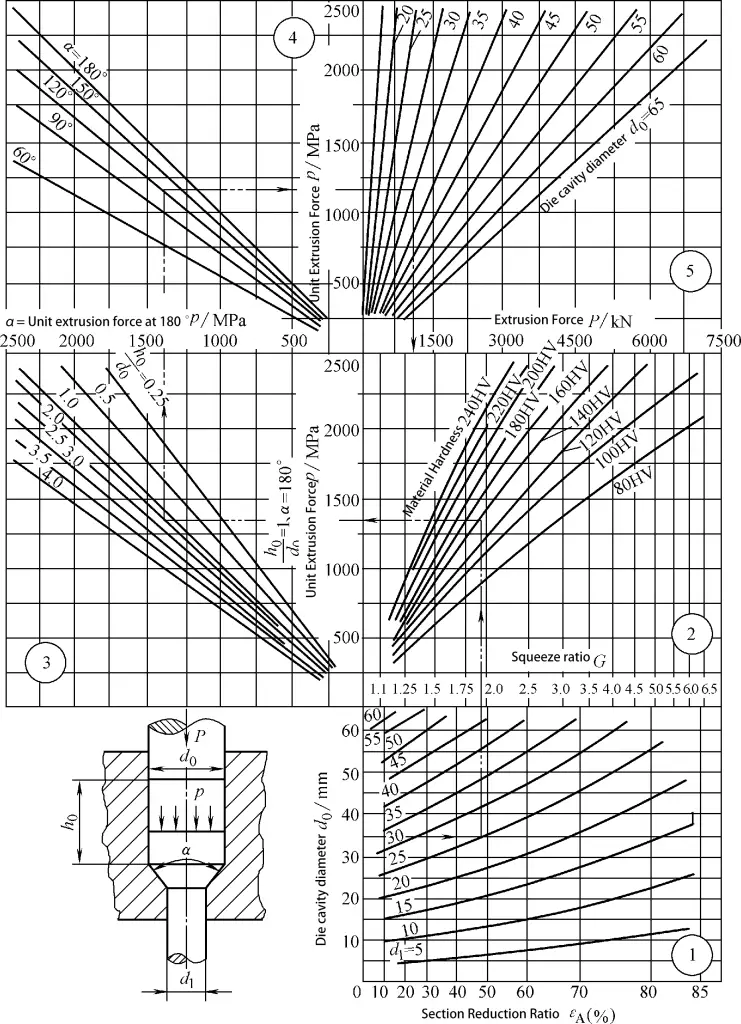

(1) Método gráfico para calcular a força de extrusão unitária de materiais de aço

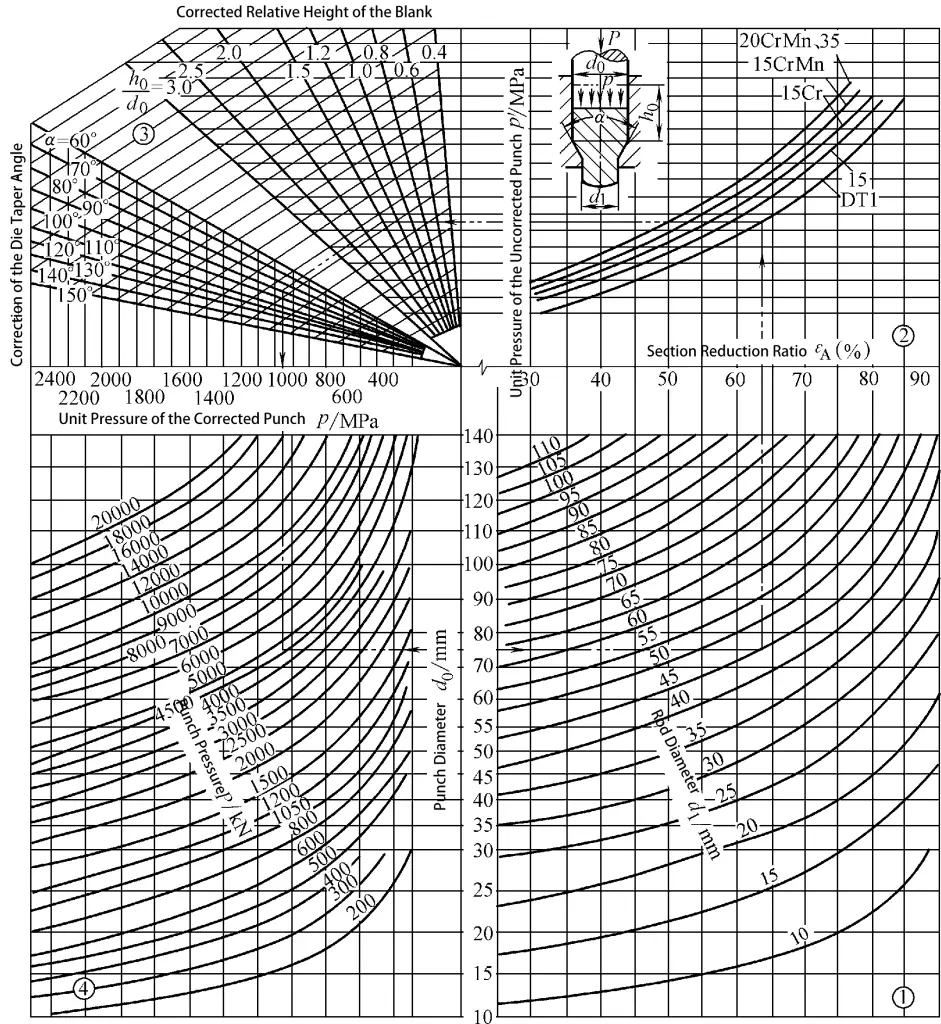

O cálculo gráfico da força de extrusão unitária para extrusão sólida é mostrado na Figura 3-9. O cálculo gráfico da força de extrusão unitária para extrusão oca é mostrado na Figura 3-10.

Tabela 3-13 Valor aproximado da força de extrusão unitária durante a extrusão

| Material | Estado de deformação | |||||

| Extrusão direta | Extrusão indireta | Formação de molde fechado | ||||

| Taxa de redução transversal εA (%) | Unidade Força de extrusão ρ/MPa | Taxa de redução transversal εA (%) | Unidade Força de extrusão ρ/MPa | Taxa de redução transversal εA (%) | Unidade Força de extrusão ρ/MPa | |

| Alumínio puro | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Liga de alumínio | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Latão | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Aço | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Aço | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Aço | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Método gráfico: Prossiga na direção indicada pelas setas na figura para encontrar a força de extrusão unitária necessária e a força de extrusão total.

Por exemplo, para encontrar a unidade e a força total de extrusão durante a extrusão direta de uma peça sólida: Suponha que o diâmetro do tarugo d1 é de 75 mm, o diâmetro da haste de extrusão d0 é de 45 mm, a altura do tarugo h é de 110 mm e o ângulo do cone da matriz α é de 90 graus. O material é ferro puro DT1. Com base na Figura 3-9, verificamos que a força de extrusão unitária p é de 1050 MPa e a força de extrusão total P é de 4600 kN.

Da mesma forma, para encontrar a unidade e a força total de extrusão durante a extrusão direta de uma peça oca: Suponha que o diâmetro do tarugo d0 seja de 95 mm, o diâmetro externo da peça extrudada d1 é de 85 mm, o diâmetro interno d2 é de 80 mm, a altura do tarugo h0 é de 50 mm e o ângulo do cone da matriz α é de 120 graus. O material é ferro puro DT1. Com base na Figura 3-10, verificamos que a força de extrusão unitária p é de 1080 MPa e a força de extrusão total P é de 2230 kN.

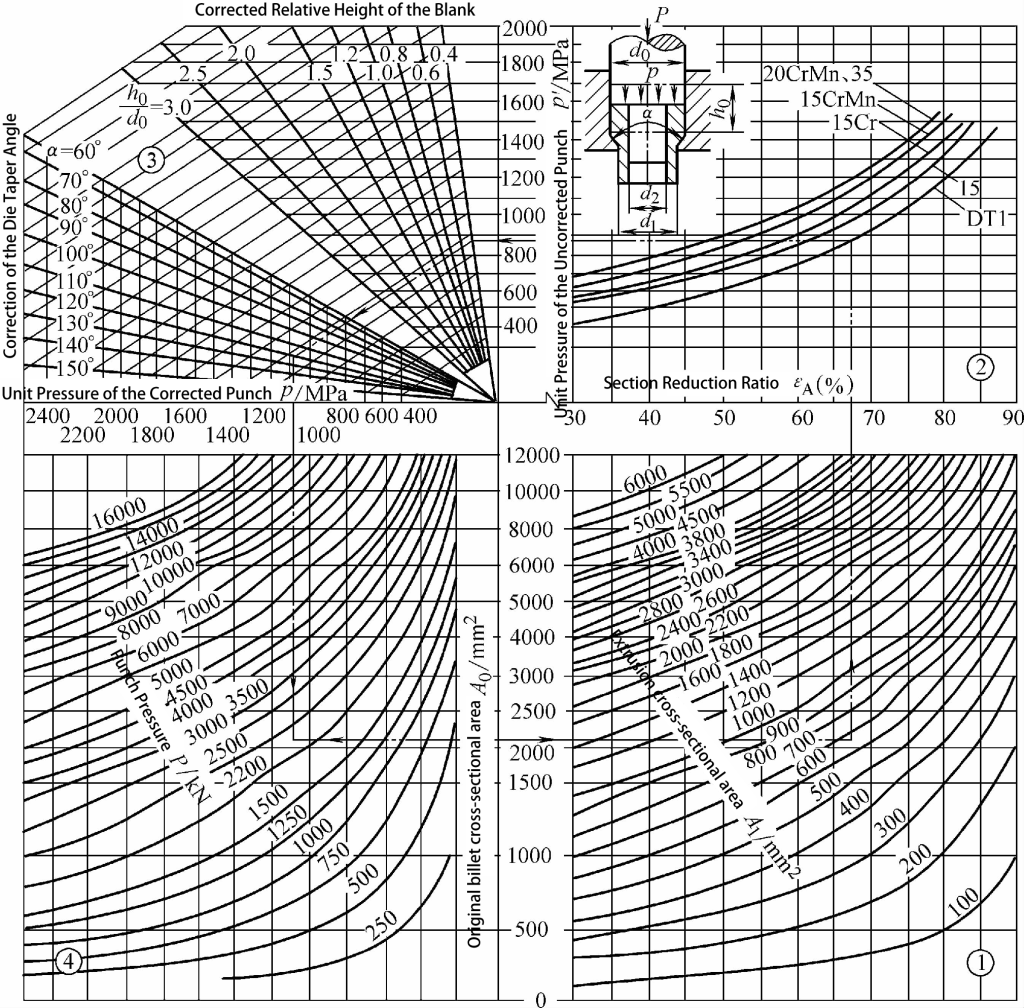

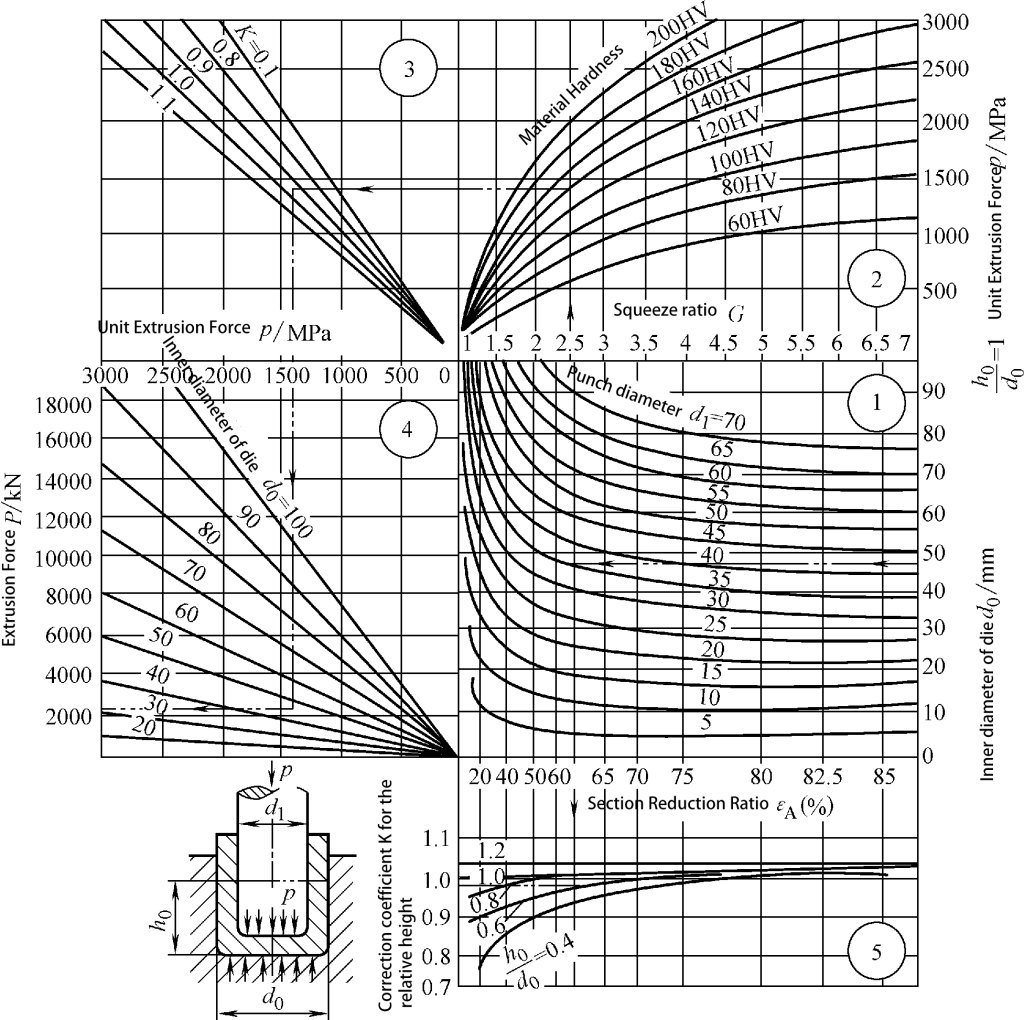

(2) Cálculo gráfico da força de extrusão unitária para material de aço em extrusão para trás

A força de extrusão unitária e a força de extrusão total para extrusão para trás de peças de aço em forma de copo podem ser calculadas graficamente, conforme mostrado na Figura 3-11.

Como usar o gráfico: Siga a direção da seta na imagem para encontrar a força de extrusão unitária necessária e a força de extrusão total.

Por exemplo, dado um diâmetro de tarugo (d0) de 70 mm, um diâmetro de punção (d1) de 58 mm, uma altura de tarugo (h0) de 35 mm e um material de ferro puro (DT1), a partir da Figura 3-11, podemos determinar que a força de extrusão unitária (p) é de 1660 MPa e a força de extrusão total (P) é de 4400 kN.

Deve-se observar que o gráfico lista apenas uma parte dos materiais metálicos. Para materiais não listados metaisSe você encontrar um metal com um teor de carbono semelhante no gráfico, multiplique a proporção das resistências à tração (Rm) dos dois metais após o recozimento pela força de extrusão encontrada no gráfico para obter a força de extrusão do material extrudado.

Por exemplo, para encontrar a força de extrusão unitária do aço de rolamento GCr15 na extrusão direta, sabemos que o teor de carbono do aço GCr15 e do aço 35 não é semelhante, e o Rm do GCr15 após o recozimento é de 650~750 MPa, enquanto o Rm do aço 35 após o recozimento é de 530~550 MPa.

De acordo com a Figura 3-9, a força de extrusão unitária (p) para uma peça de aço 35 de tamanho correspondente é de 2.000 MPa, portanto, a força de extrusão unitária para o GCr15 é de aproximadamente 2.000 x (750/550) MPa, ou seja, cerca de 3.000 MPa.

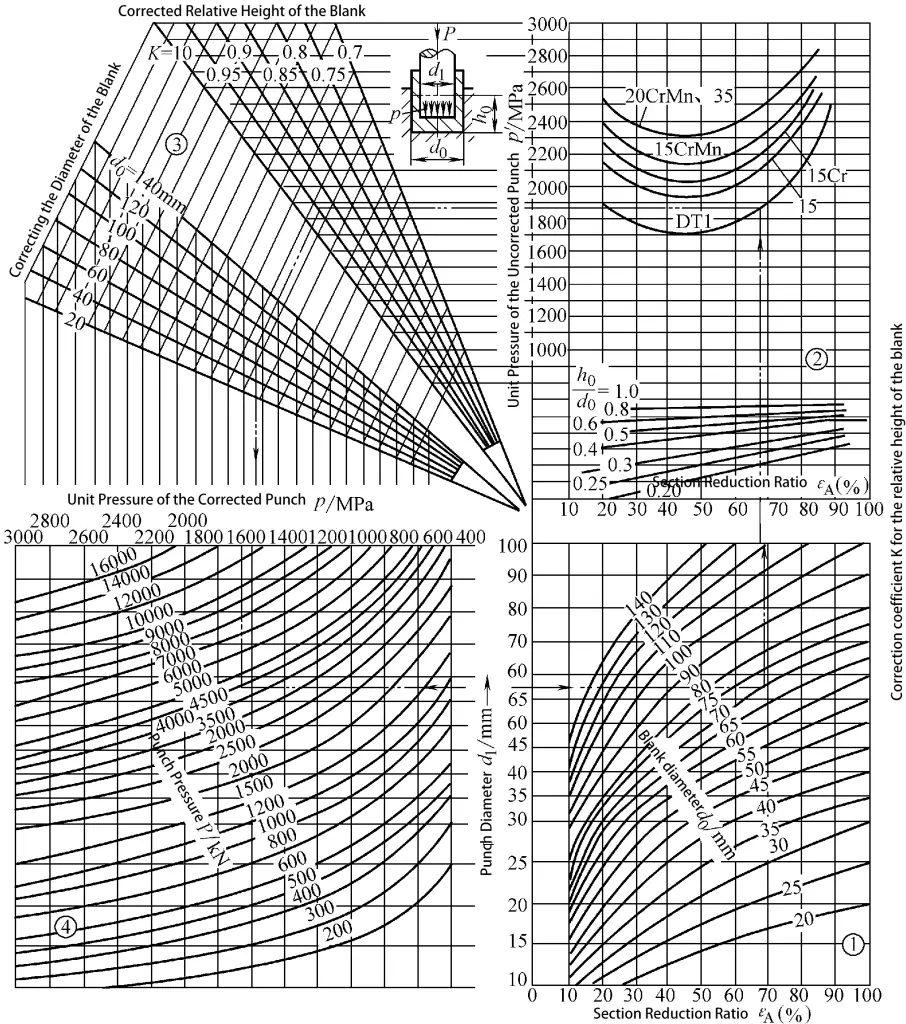

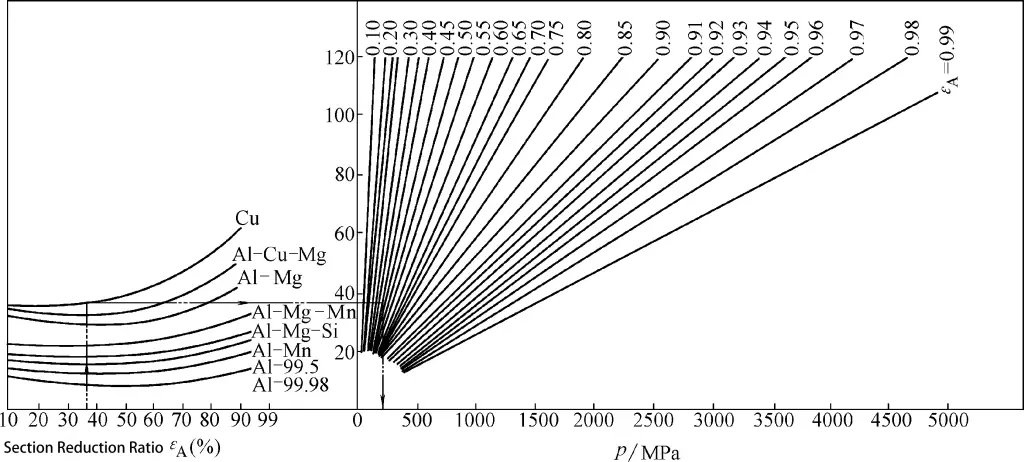

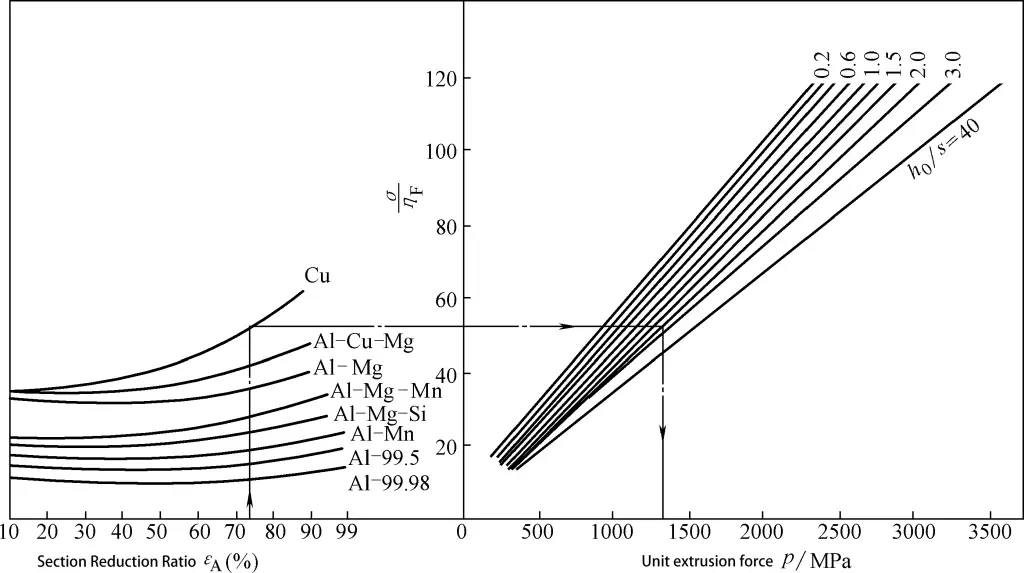

(3) Método de cálculo gráfico para a força de extrusão unitária de metais não ferrosos

Os gráficos de força de extrusão unitária para extrusão direta de peças sólidas e ocas, bem como extrusão reversa de peças em forma de copo em metais não ferrosos, são mostrados nas Figuras 3-12 a 3-14. Nesses gráficos, σ representa a resistência média à deformação do material; a eficiência da deformação varia com a altura do blank e a taxa de redução da seção transversal.

Método de leitura do gráfico: A força de extrusão unitária necessária pode ser obtida seguindo a direção indicada pelas setas no gráfico.

Por exemplo, para calcular a força de extrusão unitária de uma peça sólida extrudada diretamente do material de cobre. Dado um diâmetro em branco (d0) de 50 mm e um diâmetro de haste extrudada (d1) de 24 mm, podemos consultar a Figura 3-12 para descobrir que a força de extrusão unitária (p) é de 760 MPa.

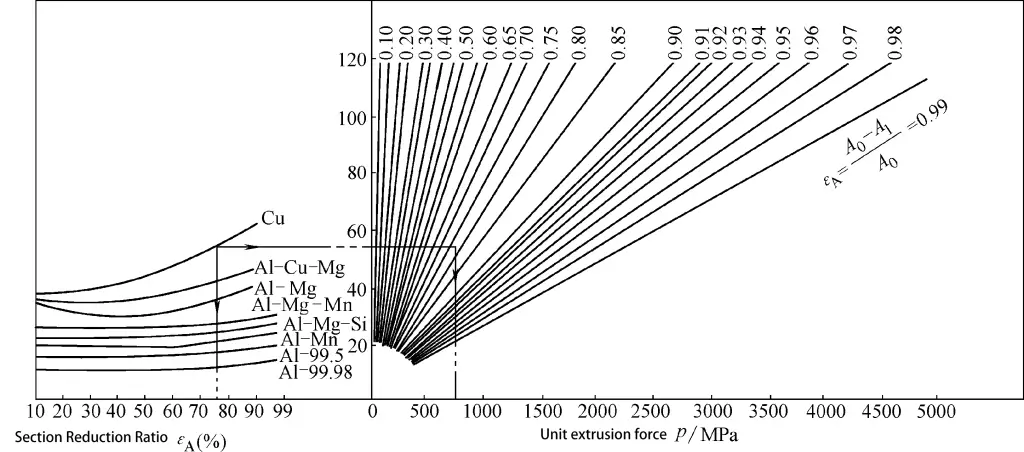

(4) Método de cálculo gráfico para a força de extrusão unitária com base na dureza Vickers conhecida do material de aço

Os gráficos feitos considerando o tipo de material metálico como um fator não podem listar todos os materiais. Para materiais não listados, é inconveniente fazer a conversão com base em seu conteúdo de carbono. As Figuras 3-15 e 3-16 exibem gráficos criados com o parâmetro de dureza Vickers (HV) após o recozimento de materiais de aço. Como os valores de dureza nesses gráficos variam, a força de extrusão unitária resultante também deve variar de acordo.

Método de referência do gráfico: Siga a direção das setas no gráfico para encontrar a pressão de extrusão unitária e a pressão de extrusão total necessárias.

Por exemplo, para encontrar a pressão de extrusão unitária e a pressão de extrusão total para a extrusão direta de uma peça sólida.

Considerando que o diâmetro do blank d0 é de 35 mm, a altura h0 é de 35 mm, o diâmetro da peça extrudada d1 é de 25 mm, e a dureza Vickers do material é de 140HV, com um ângulo de matriz α de 120°; de acordo com a Figura 3-15, a pressão de extrusão unitária p é de 1220 MPa, e a pressão de extrusão total P é de 1180 kN.

Método de análise gráfica

A pressão de extrusão de peças simples em forma de haste ou de xícara pode ser estimada usando fórmulas ou gráficos empíricos existentes. No entanto, não existe um método de cálculo abrangente ou gráficos de colunas práticos e confiáveis para a pressão de extrusão de peças de formato complexo.

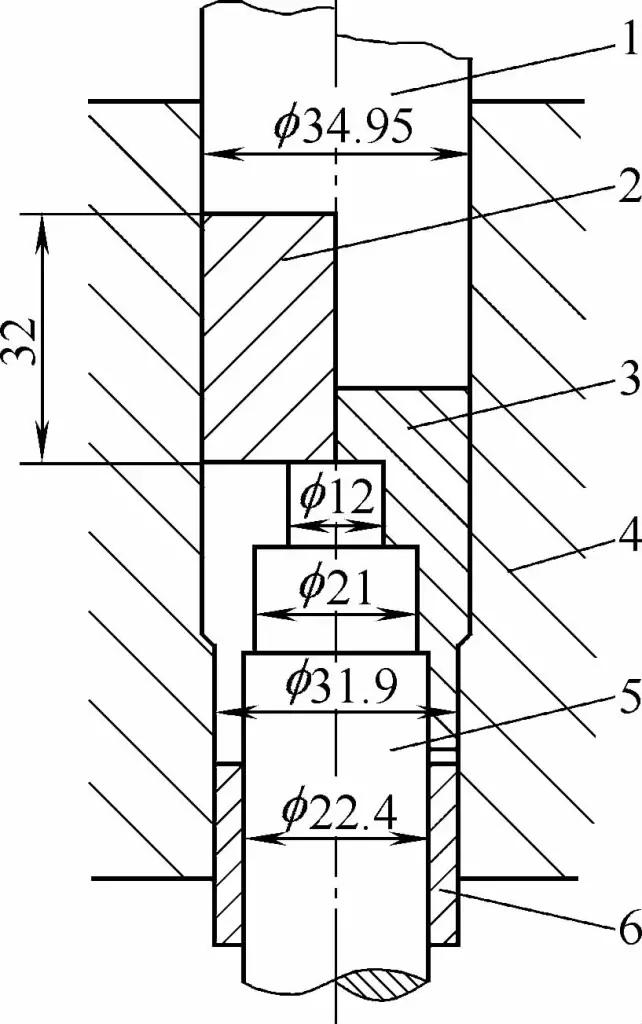

Por exemplo, não há fórmulas ou gráficos prontos que possam ser adotados diretamente para calcular a pressão de extrusão da peça mostrada na Figura 3-17 sob extrusão direta. Portanto, é necessário analisá-la especificamente e decompô-la em uma peça simples em forma de copo para o cálculo, conforme mostrado na Figura 3-18.

1-Soco

2-Blank

Peça 3-Extrudada

4-Die

5-Soco inferior

6-Mangueira do ejetor anular

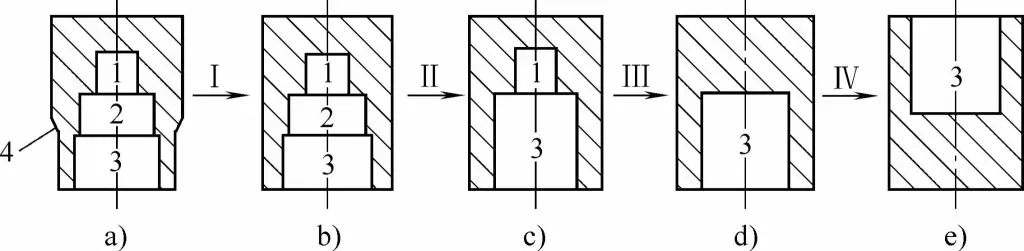

Ao calcular, a etapa externa 4 da peça extrudada mostrada na Figura 3-18a é primeiramente simplificada em uma peça cilíndrica de parede reta (veja a Figura 3-18b), essa é a primeira simplificação de forma. Como os tamanhos dos orifícios 2 e 3 são relativamente semelhantes, os dois orifícios podem ser considerados como um único orifício grande, transformando-se na forma mostrada na Figura 3-18c, essa é a segunda simplificação de forma.

1, 2, 3 - Furos; 4 - Degrau

Se o furo pequeno 1 também for considerado separadamente, a forma após a terceira simplificação será uma peça simplificada em forma de copo por extrusão direta (veja a Figura 3-18d). Como alternativa, os cálculos podem começar com uma peça em forma de copo sob extrusão reversa (veja a Figura 3-18e).

Nesse ponto, o processo de simplificação final é concluído. Dessa forma, após análise e simplificação específicas, uma peça complexa com formato de degrau interno e externo pode ser tratada como uma peça típica em forma de copo de extrusão reversa para calcular a pressão de extrusão necessária, o que é muito mais simples e fácil.

No cálculo, devemos começar a partir da forma simplificada final e voltar para trás. Durante o processo de cálculo, devemos considerar o impacto de cada forma sobre a força de extrusão e, assim, determinar gradualmente a força de extrusão necessária. A força de extrusão da peça em forma de copo com extrusão reversa (consulte a Figura 3-18e) é denominada P, e seu valor pode ser obtido por meio de fórmulas e gráficos existentes, que não serão detalhados aqui.

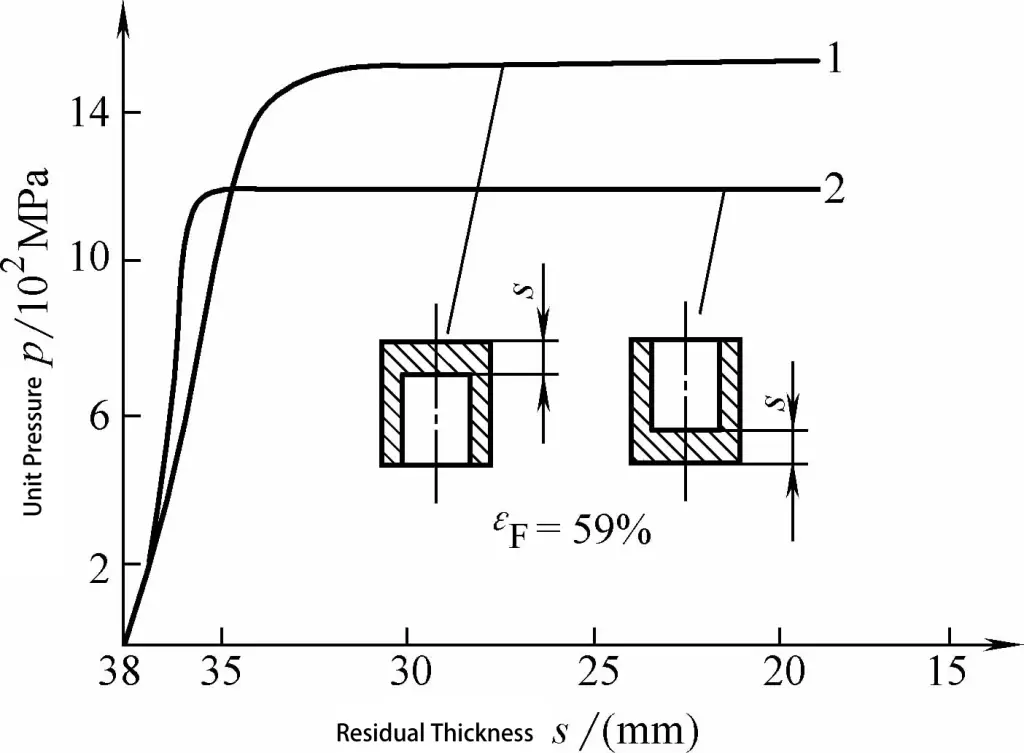

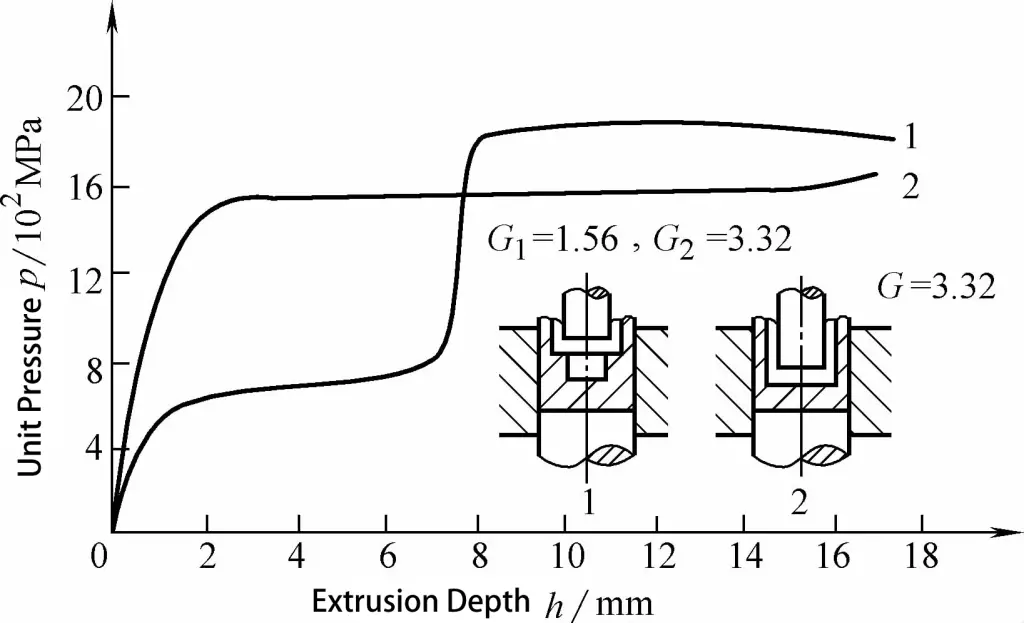

Se a peça em forma de copo for processada usando o método de extrusão direta (veja a Figura 3-18d), a força de extrusão seria de 15% a 20% maior, conforme mostrado na Figura 3-19. Portanto, a força de extrusão nesse ponto seria de 1,2P. Em geral, a presença de um furo escalonado aumentará a força de extrusão em cerca de 20%, conforme mostrado na Figura 3-20. Portanto, a força de extrusão para a forma mostrada na Figura 3-18c seria de 1,44P (1,2P x 1,2).

1. Extrusão indireta com furos escalonados

2. Extrusão indireta com furos retos

Como os tamanhos dos furos escalonados (furos 2 e 3) variam ligeiramente, seu impacto pode ser desprezado. É por isso que a força de extrusão para a forma mostrada na Figura 3-18b permanece 1,44P. A influência do degrau externo 4 (veja a Figura 3-18a) é considerada como um aumento de 10% na força de extrusão, de modo que a força de extrusão para a forma mostrada na Figura 3-18a se torna 1,58P (1,44P x 1,1).

Supondo que o tamanho do blank dessa peça seja 34,94 mm x 32 mm e que o grau de deformação seja 40% (Figura 3-18e), a força de extrusão obtida do gráfico geral é de aproximadamente 800kN. Portanto, a força de extrusão necessária para a peça escalonada de extrusão direta mostrada na Figura 3-17 é 1264kN (800kN x 1,58).

Portanto, a fórmula para calcular a força de extrusão de peças de formato complexo é:

P = P1C1C2 (3-10)

onde:

- P1 é a força de extrusão da peça simples em forma de haste ou em forma de copo (N);

- C1 é o fator de complexidade da forma;

- C2 é o fator de impacto do método de deformação.

O fator de complexidade é determinado pela complexidade do formato da peça de extrusão, considerando principalmente o impacto do formato escalonado sobre a força de extrusão. Ele pode ser selecionado aproximadamente com base em materiais de projeto relevantes e curvas experimentais. A escolha exata do fator de complexidade C1 está intimamente relacionada à experiência do projetista.

O fator de impacto do método de deformação considera principalmente a diferença na força de deformação entre a extrusão direta, a extrusão reversa e a combinação das duas. Normalmente, ele é selecionado para estar em torno de um aumento de 20%, ou seja, C2 ≈ 1,2.

Portanto, o processo de análise gráfica para calcular a força de extrusão de peças de formato complexo é:

1) Simplifique gradualmente a peça de extrusão de formato complexo para uma peça simples em forma de haste ou de xícara, que serve como formato inicial para o cálculo.

2) Analise as diferenças entre cada corpo e considere-as como fatores independentes.

3) Analisar de forma abrangente o processo de decomposição e simplificação gráfica e usá-lo como modelo tecnológico para calcular a força real de extrusão a frio da peça de extrusão.

O uso da análise gráfica para resolver a força de extrusão é um método de cálculo de engenharia simples, prático e eficaz. A precisão da estimativa desse método é suficiente para atender aos requisitos.

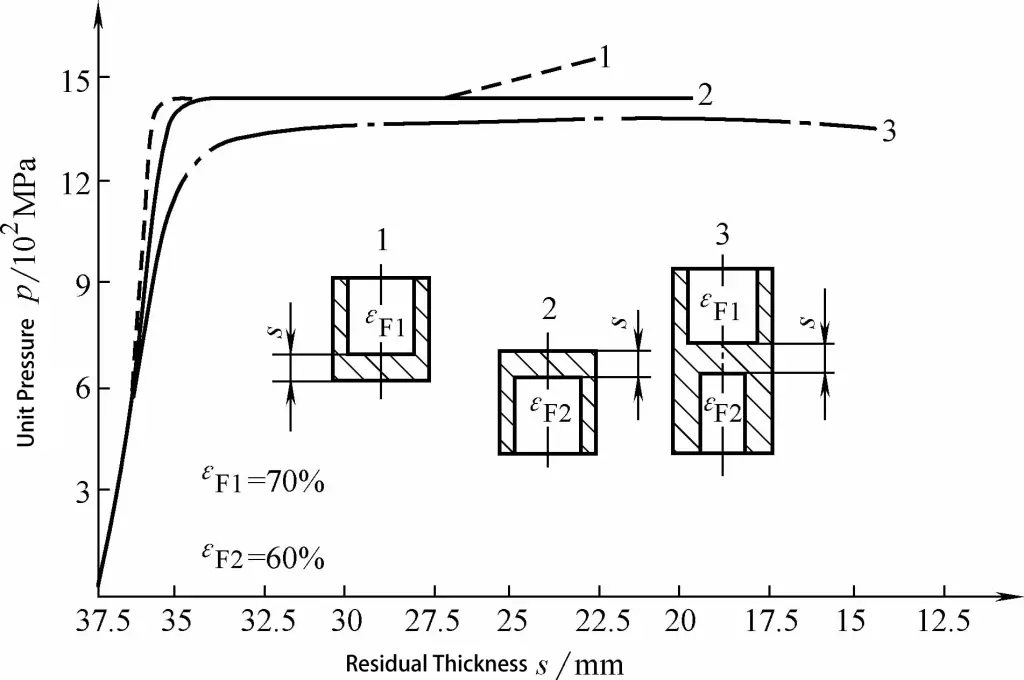

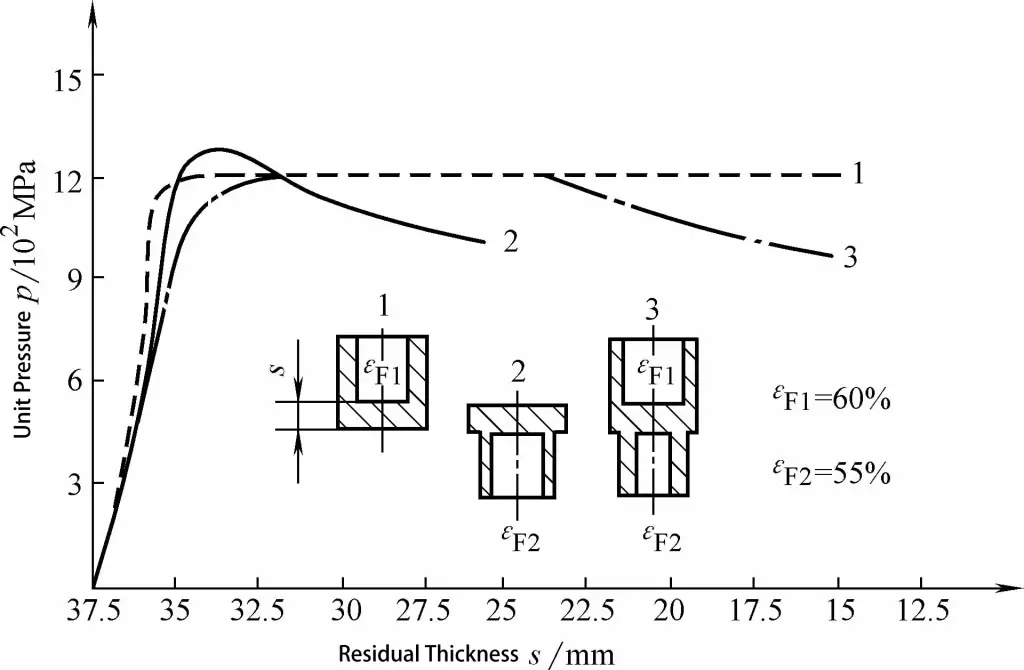

O método de cálculo da força de extrusão da extrusão composta é o seguinte: a força de extrusão necessária para a extrusão composta é igual ou ligeiramente inferior ao valor necessário para a extrusão unidirecional com um grau menor de deformação, como visto nas Figuras 3-21 e 3-22. Isso significa que, ao calcular a pressão para a extrusão composta, só precisamos resolver o valor da força de extrusão da direção com um grau menor de deformação.

1. Extrusão indireta

2. Extrusão direta

3. Extrusão de compostos

1. Extrusão indireta

2. Extrusão direta

3. Extrusão de compostos

Quando a extrusão composta não restringe o tamanho em uma direção específica, ou seja, quando o metal flui livremente em ambas as direções com a matriz aberta em ambas as extremidades, a pressão é definida como:

Pcomp=Pdireto (Pdireto<Pindireta) (3-11)

Pcomp=Pindireta(Pindireta<Pdireto (3-12)

Onde:

- Pdireto é a pressão necessária para a extrusão indireta unidirecional com o mesmo tamanho de tarugo e grau de deformação (N).

- Pindireta é a pressão necessária para a extrusão direta unidirecional com o mesmo tamanho de tarugo e grau de deformação (N).

Quando a extrusão composta restringe o tamanho em uma direção específica, ou seja, quando uma extrusão de fechamento é necessária em uma extremidade quando o processo de extrusão está prestes a terminar, a pressão é definida como:

- Pcomp=Pdireto se o tamanho for restrito na direção da extrusão indireta (3-13)

- Pcomp=Pindireta se o tamanho for restrito na direção da extrusão direta (3-14)