I. Processo de formação de dobra manual

O método de processamento de dobra de chapas ou perfis usando máquinas e ferramentas manuais simples é chamado de formação de dobra manual. A conformação por dobramento manual não exige condições de processamento elevadas e é muito flexível na operação. Entretanto, envolve alta intensidade de mão de obra, baixa precisão das peças dobradas e baixa produtividade. Portanto, ela é frequentemente usada para o processamento de dobras quando há poucas peças. Além disso, também é comumente usado para dobra manual quando faltam condições de equipamento ou a conformação mecânica é difícil.

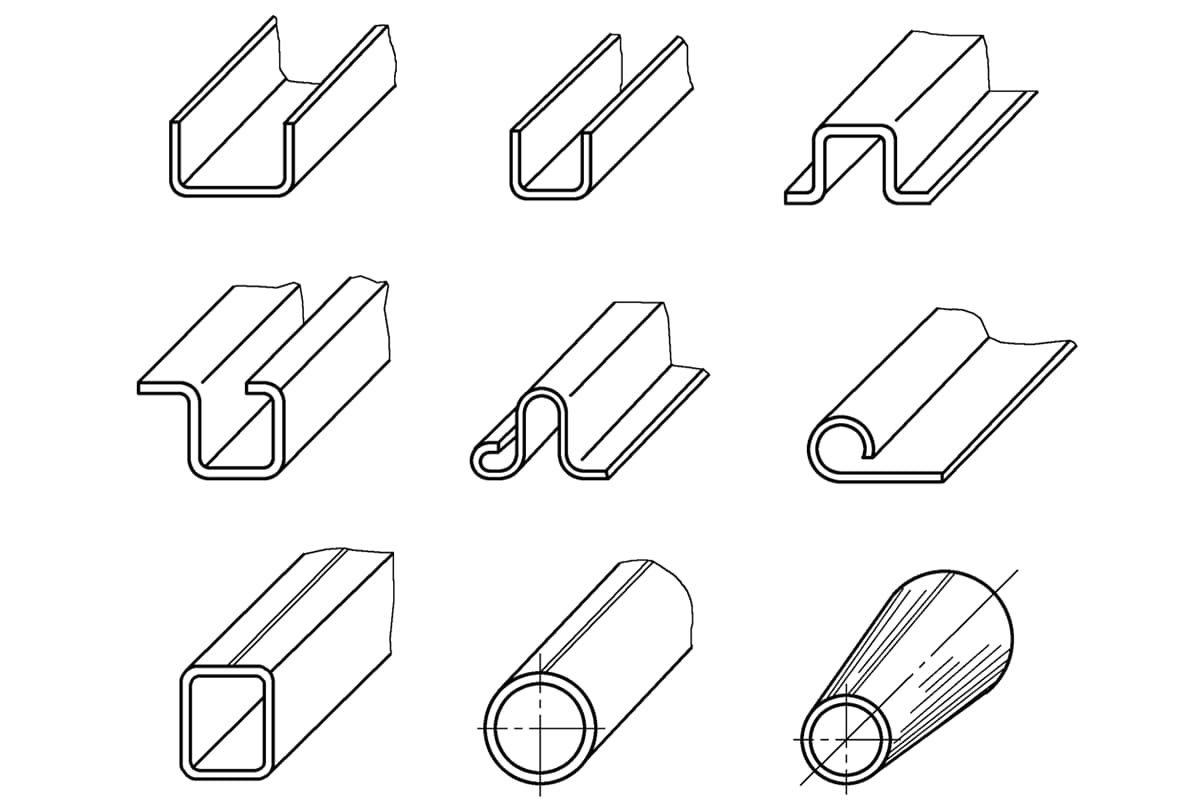

A Figura 4-1 mostra várias peças típicas de chapas metálicas dobradas.

1. Dobra de peças angulares

(1) Dobrar com um ferro quadrado

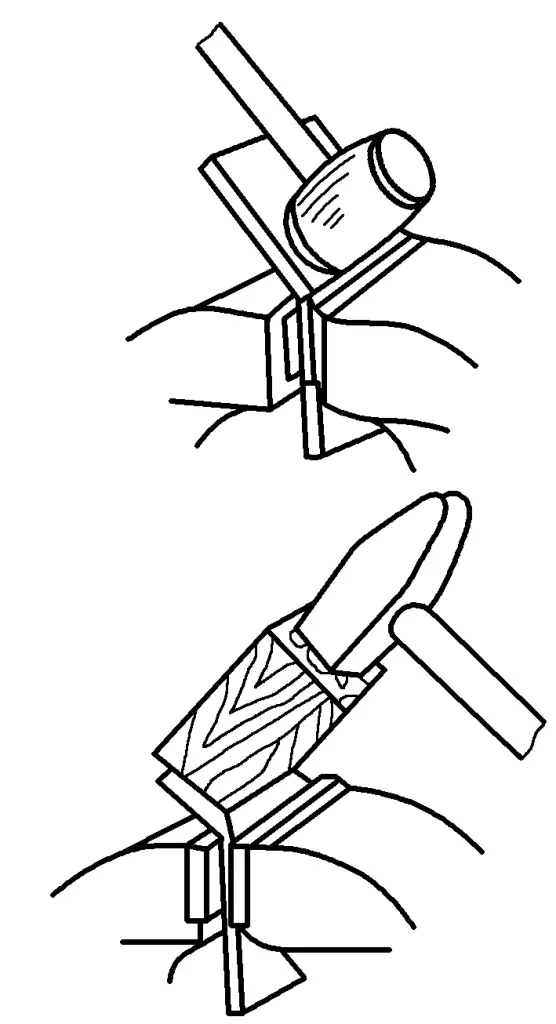

Primeiro, desenhe a linha de dobra na chapa e, em seguida, alinhe a linha de dobra com o canto do ferro quadrado, segure a chapa com a mão esquerda e use um martelo de madeira com a mão direita para dobrar as duas extremidades em um determinado ângulo para posicionamento e, em seguida, dobre-a completamente, conforme mostrado na Figura 4-2.

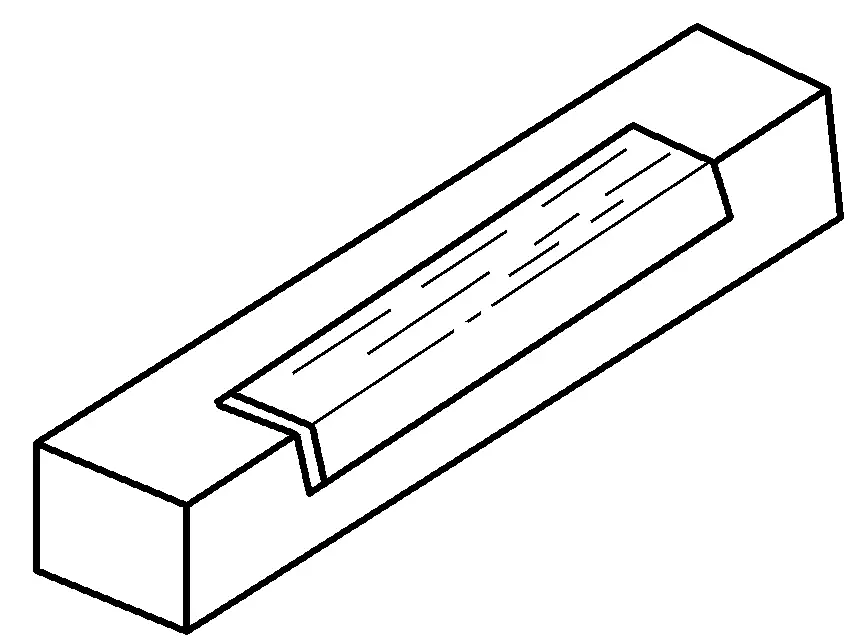

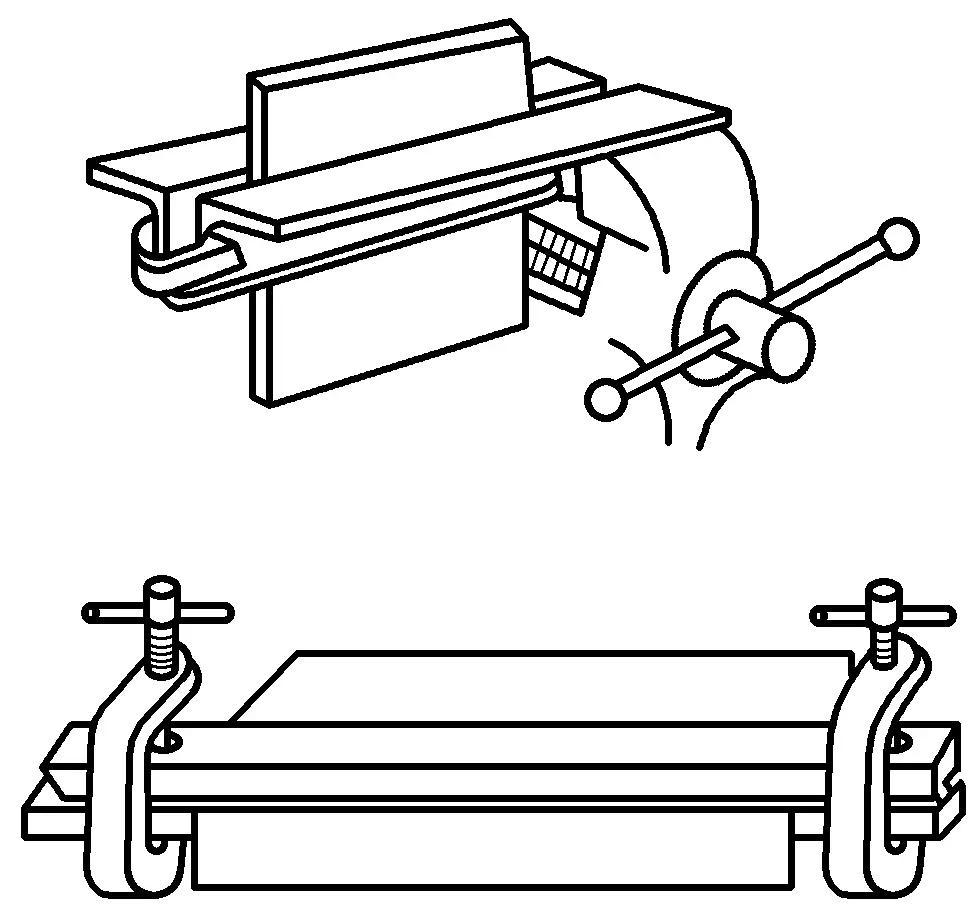

(2) Flexão com cantoneiras de ferro

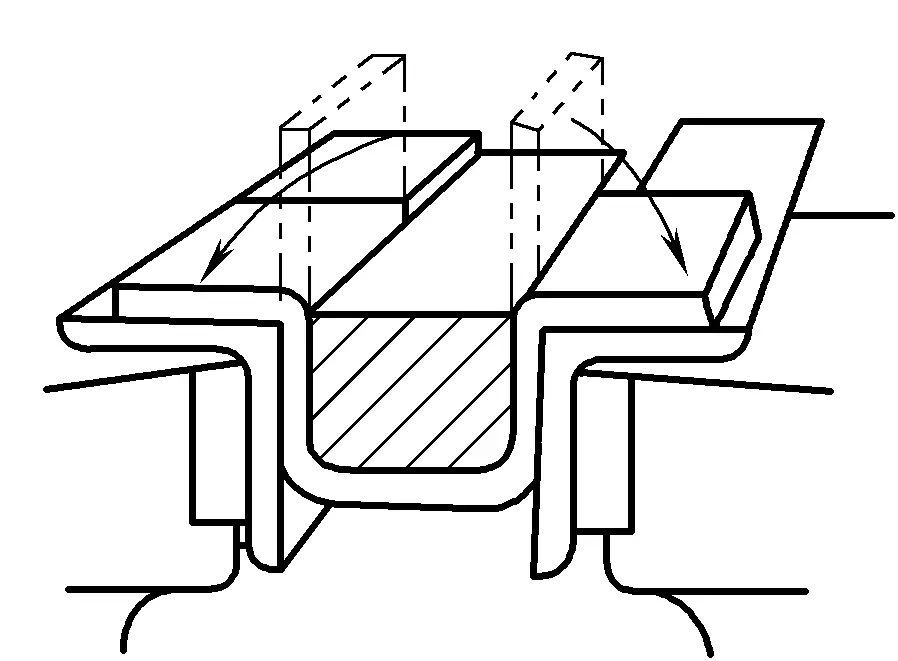

Ao dobrar chapas largas e grossas, você pode prender a chapa entre dois ferros angulares em um torno de bancada ou usar um grampo em forma de arco para segurar a chapa e, em seguida, dobrá-la com um martelo de madeira, conforme mostrado na Figura 4-3.

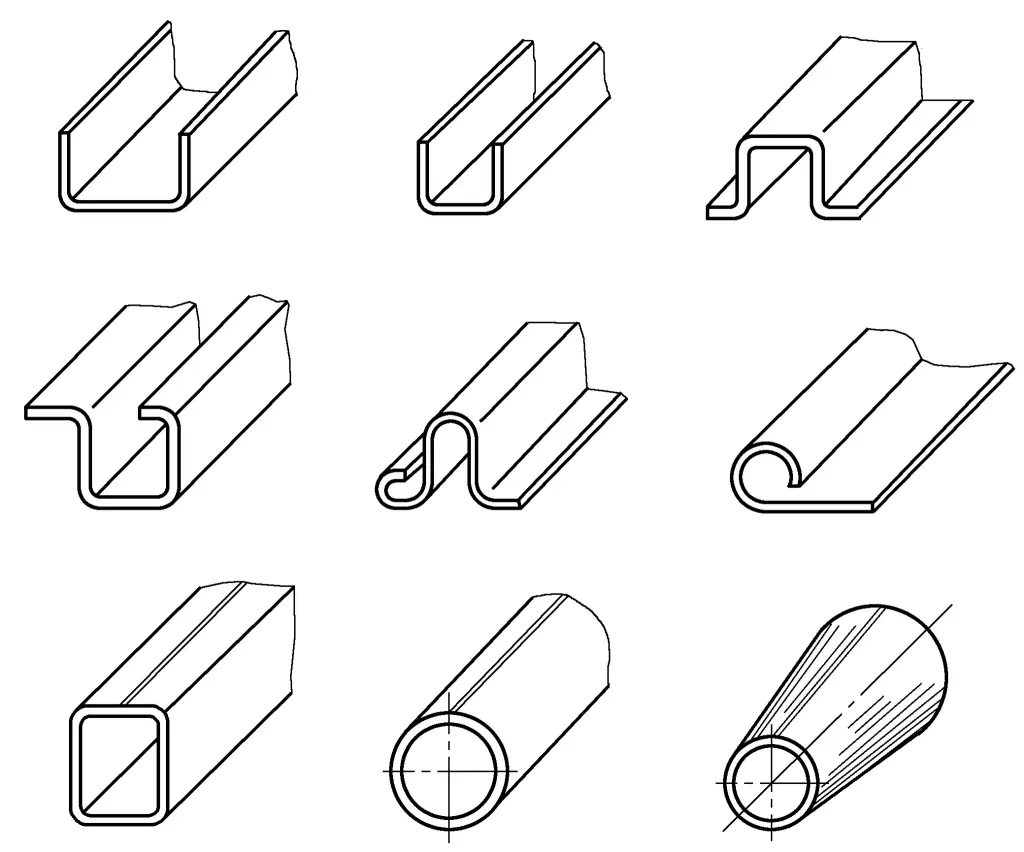

(3) Dobrar com um torno de bancada

Primeiro, desenhe uma linha no canto de dobra da chapa, alinhe a linha com as garras do torno, prenda-a e, em seguida, use um martelo de madeira para martelar ao longo da base da chapa. Quando o comprimento saliente da extremidade da chapa for curto, você poderá colocar um bloco de madeira no canto de dobra e usar um martelo de madeira para martelar indiretamente para dobrá-la, conforme mostrado na Figura 4-4.

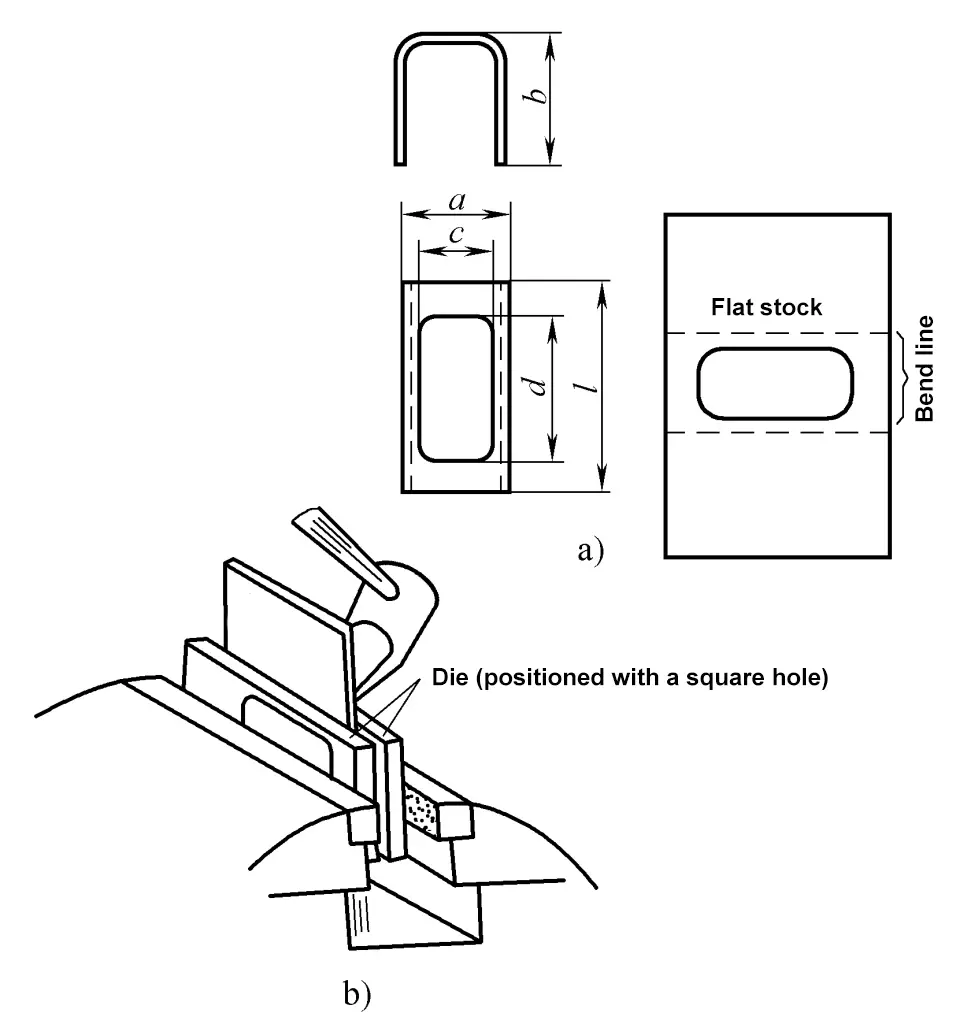

2. Dobra de peças em forma de U

Conforme mostrado na Figura 4-5a, a peça a ser dobrada e a peça bruta desdobrada são mostradas. Se forem feitos furos na peça bruta antes da dobra, como as dimensões c e a são próximas, a distância entre a linha de dobra e a borda interna do furo é muito pequena, o que aumenta a dificuldade da dobra. Portanto, um molde pode ser usado para fixá-lo no torno de bancada, usando o furo quadrado na peça bruta para posicionamento, conforme mostrado na Figura 4-5b, e depois dobrá-lo martelando com um martelo de madeira.

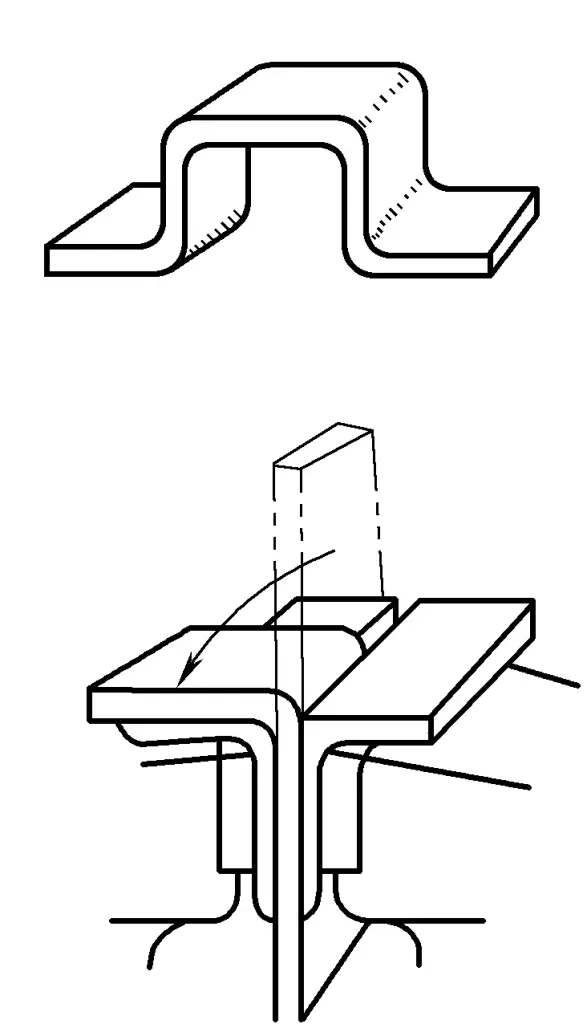

3. Dobramento de peças em forma de U

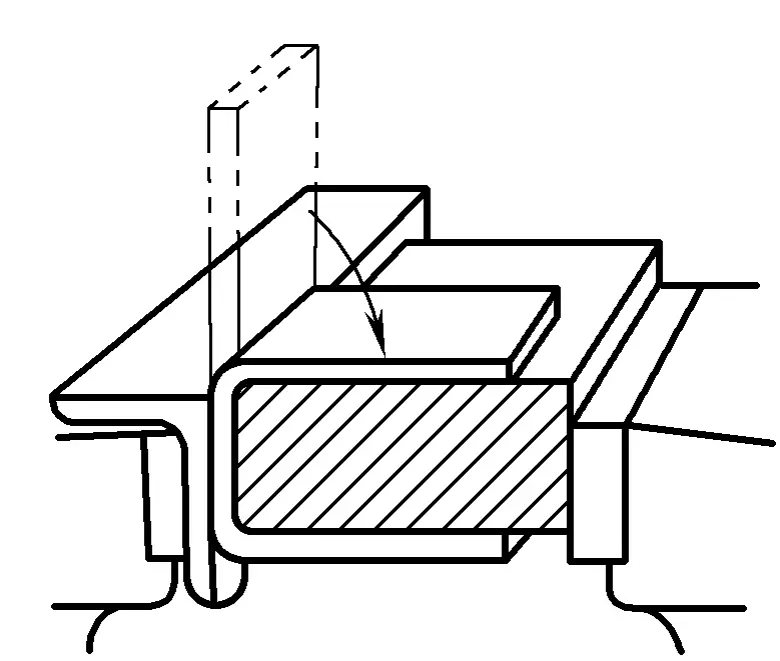

1) Desenhe quatro linhas de dobra nos cantos da peça bruta como referência para dobrar, prenda a peça bruta no torno de bancada e dobre um dos cantos do meio, conforme mostrado na Figura 4-6.

2) Prenda a peça bruta no torno de bancada com um calço, dobre outro canto, a espessura do calço deve ser menor do que a distância entre os dois cantos, conforme mostrado na Figura 4-7.

3) Use outro calço para dobrar os dois últimos cantos, conforme mostrado na Figura 4-8.

4. Flexão de superfície cilíndrica

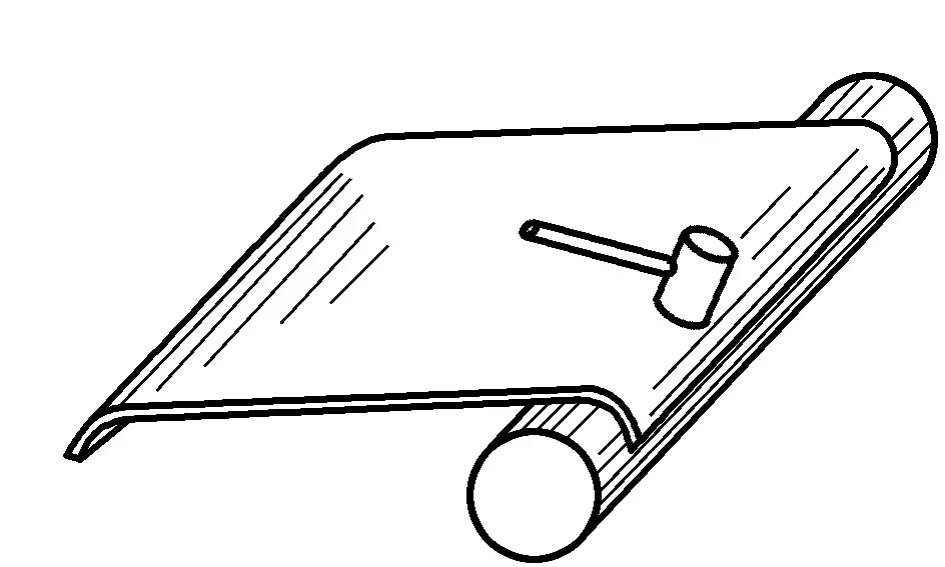

1) Desenhe linhas paralelas à linha de dobra na chapa metálica como referência para martelar ao arredondar; use aço redondo ou um mandril para dobrar as duas extremidades da chapa metálica de modo que o raio de curvatura seja igual ou ligeiramente menor do que o necessário raio de curvatura. Conforme mostrado na Figura 4-9.

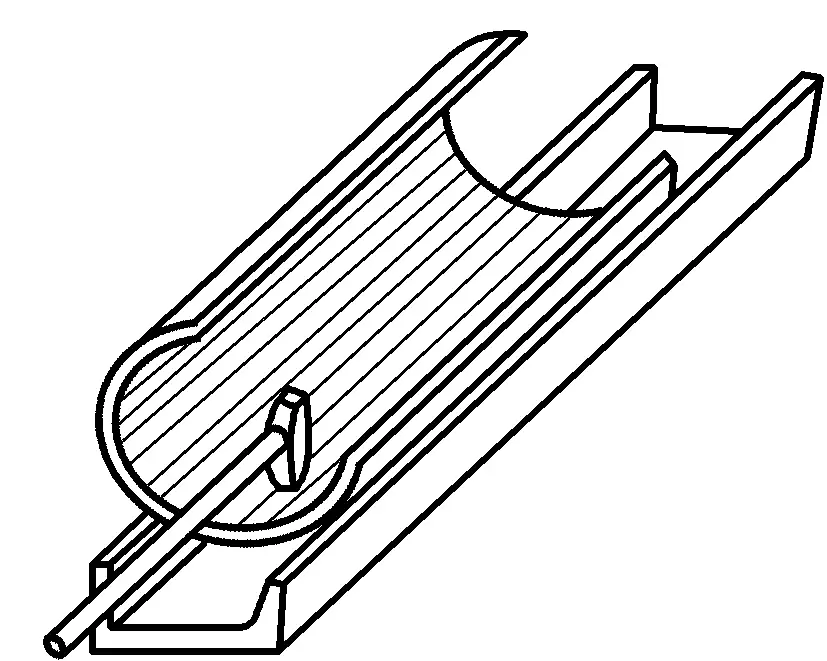

2) Coloque as extremidades dobradas da chapa metálica sobre o canal de aço ou ao lado do trilho e martele com um martelo de forma, dobrando de ambas as extremidades em direção ao meio. Conforme mostrado na Figura 4-10.

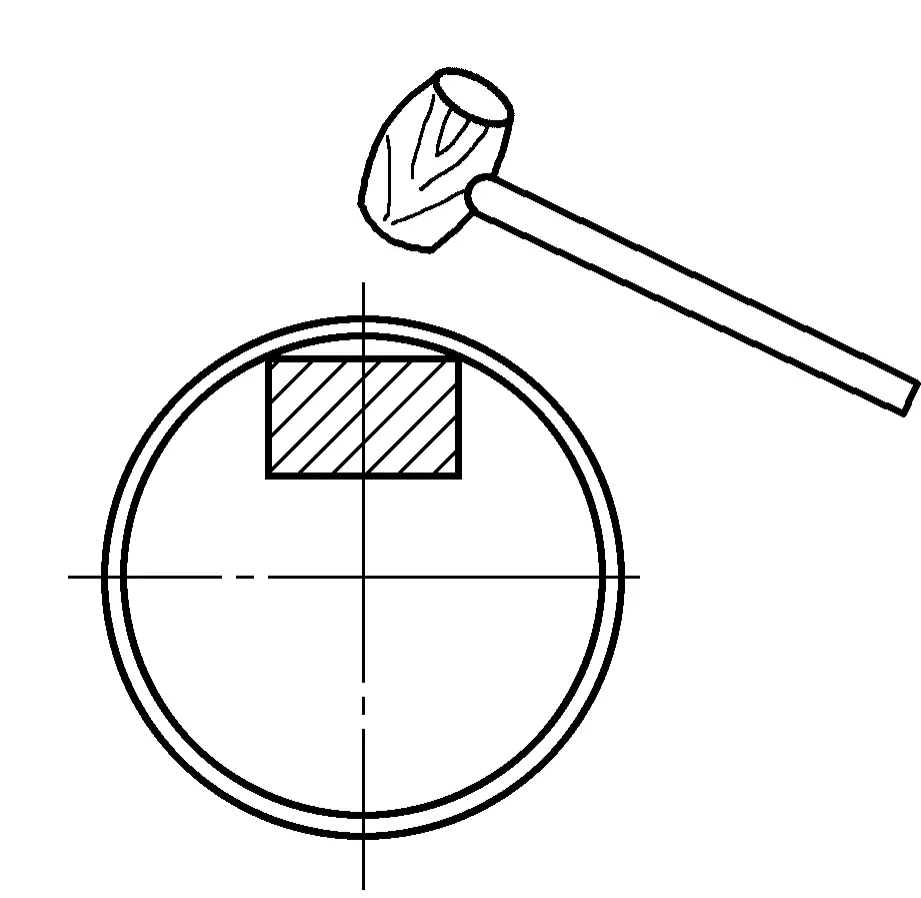

3) Coloque o cilindro sobre o mandril para arredondamento. Conforme mostrado na Figura 4-11.

5. Flexão de superfície cônica

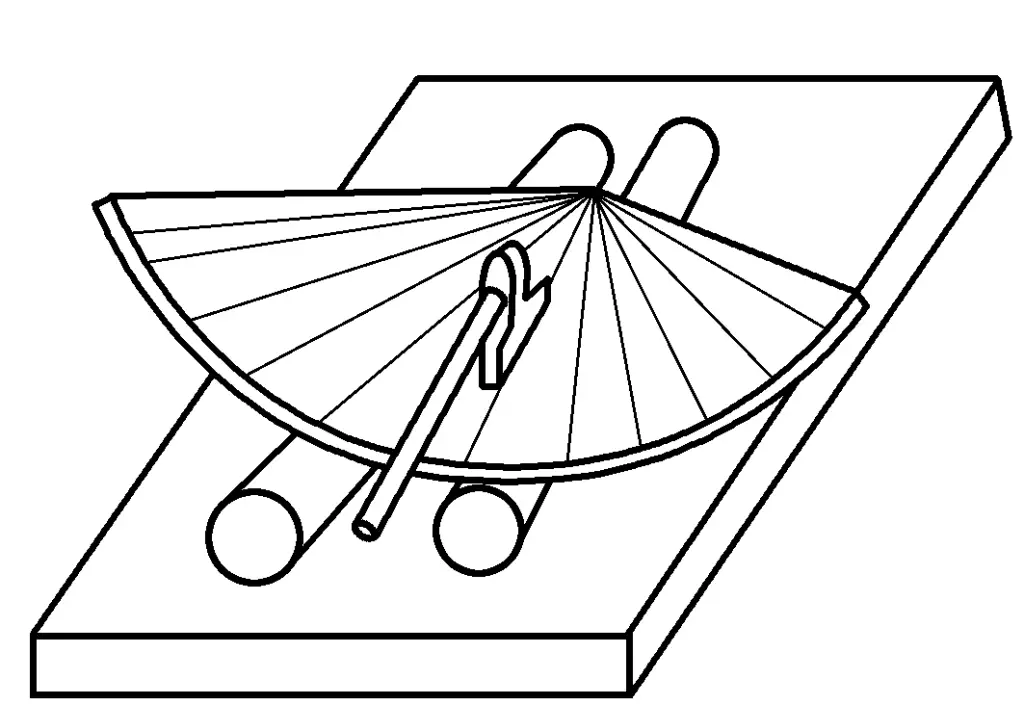

Primeiro, desenhe linhas de dobra radiais na chapa metálica, depois coloque a chapa metálica sobre dois aços redondos e use um martelo moldado para martelar ao longo do eixo da chapa metálica, dobrando primeiro as extremidades e depois o meio. Conforme mostrado na Figura 4-12.

II. Medidas para evitar defeitos na conformação por dobra manual

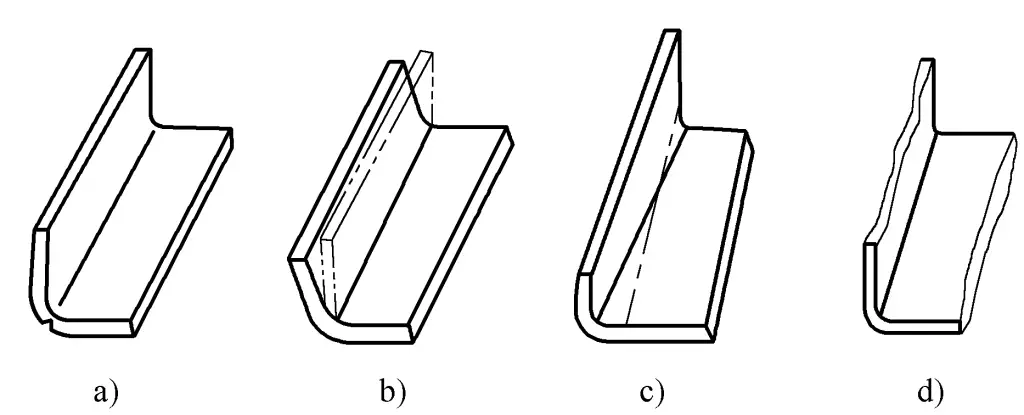

Durante o processo de dobra, defeitos como trincas de dobra, retorno elástico, deslocamento e bordas de dobra irregulares ocorrem com frequência, conforme mostrado na Figura 4-13.

a) Trincas por flexão

b) Springback

c) Offset

d) Bordas de flexão irregulares

Entre elas, as rachaduras por flexão são um defeito mais grave e comum.

As trincas por flexão estão muito relacionadas ao raio mínimo de flexão, às propriedades mecânicas do material, à qualidade da superfície da chapa, à qualidade da superfície cortada e à direção das fibras do material. Para evitar rachaduras por flexão, geralmente são tomadas as seguintes medidas:

1) O raio de curvatura deve ser maior do que o raio de curvatura mínimo.

2) Use dobragem a quente ou recozinhe a chapa antes da dobragem para melhorar sua plasticidade.

3) Melhore a qualidade da superfície de cisalhamento ou esmerilhe com um rebolo para eliminar os fatores de concentração de tensão.

4) Ao dispor o material, evite que a linha de dobra coincida com a direção das fibras do material.

5) O comprimento da borda reta das peças dobradas geralmente não deve ser inferior a duas vezes a espessura da placa para garantir um torque de dobra suficiente.

Se for menos de duas vezes, a borda reta pode ser estendida adequadamente e cortada após a dobra.

6) Para evitar a distorção da seção transversal do blank, a largura de dobra da chapa geralmente não deve ser inferior a três vezes a espessura da chapa. Se for inferior a três vezes, várias partes devem ser dobradas juntas na mesma chapa e, em seguida, separadas após a dobra.

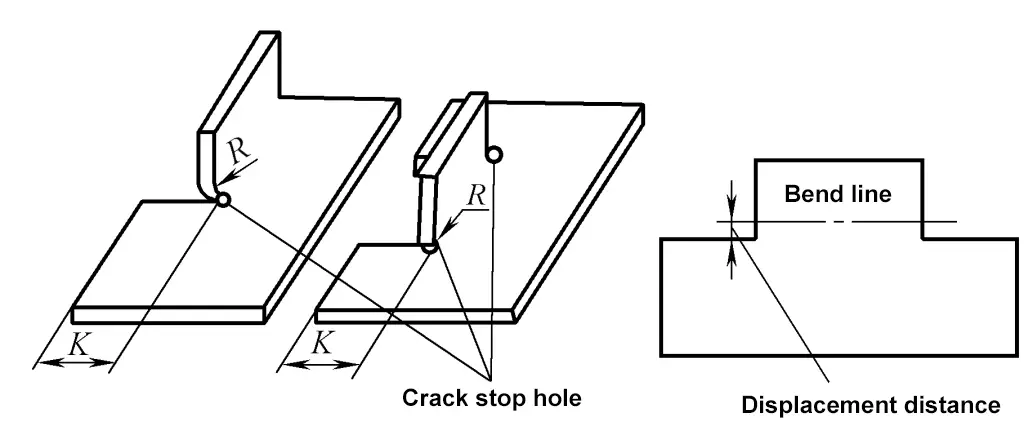

7) Para peças que precisam ser dobradas em bordas localmente, a fim de evitar rachaduras de dobra nos cantos, faça previamente furos para interromper as rachaduras ou mova a linha de dobra para fora por uma certa distância, conforme mostrado na Figura 4-14.

8) Quando o raio da peça dobrada for pequeno, para evitar rachaduras na dobra, preste atenção à qualidade da superfície do blank, remova rebarbas e outros defeitos da superfície de cisalhamento ou coloque a superfície de baixa qualidade na parte interna da dobra para que ela fique sob compressão e tenha menos probabilidade de rachar.

9) Quando for necessário aquecer para dobrar, a temperatura de aquecimento do material deve ser bem controlada e a temperatura da superfície do aquecimento deve ser uniforme. Durante a dobra, deve-se tomar cuidado para não deixar que a temperatura do molde fique muito alta para evitar a deformação.

10) Formação de dobras As operações devem ser realizadas estritamente de acordo com os regulamentos técnicos de segurança relevantes da empresa.