I. Técnicas e métodos de serrar

Serrar é o processo de separar o material de aço por meio do movimento de corte dos dentes da serra. O serramento pode não apenas cortar o metal, mas também fazer entalhes ou costuras nele. No trabalho de rebitagem, o serramento é comumente usado para cortar perfis ou placas pequenas, e é dividido em serramento manual e serramento mecânico.

1. Serragem manual

(1) Construção de uma serra manual

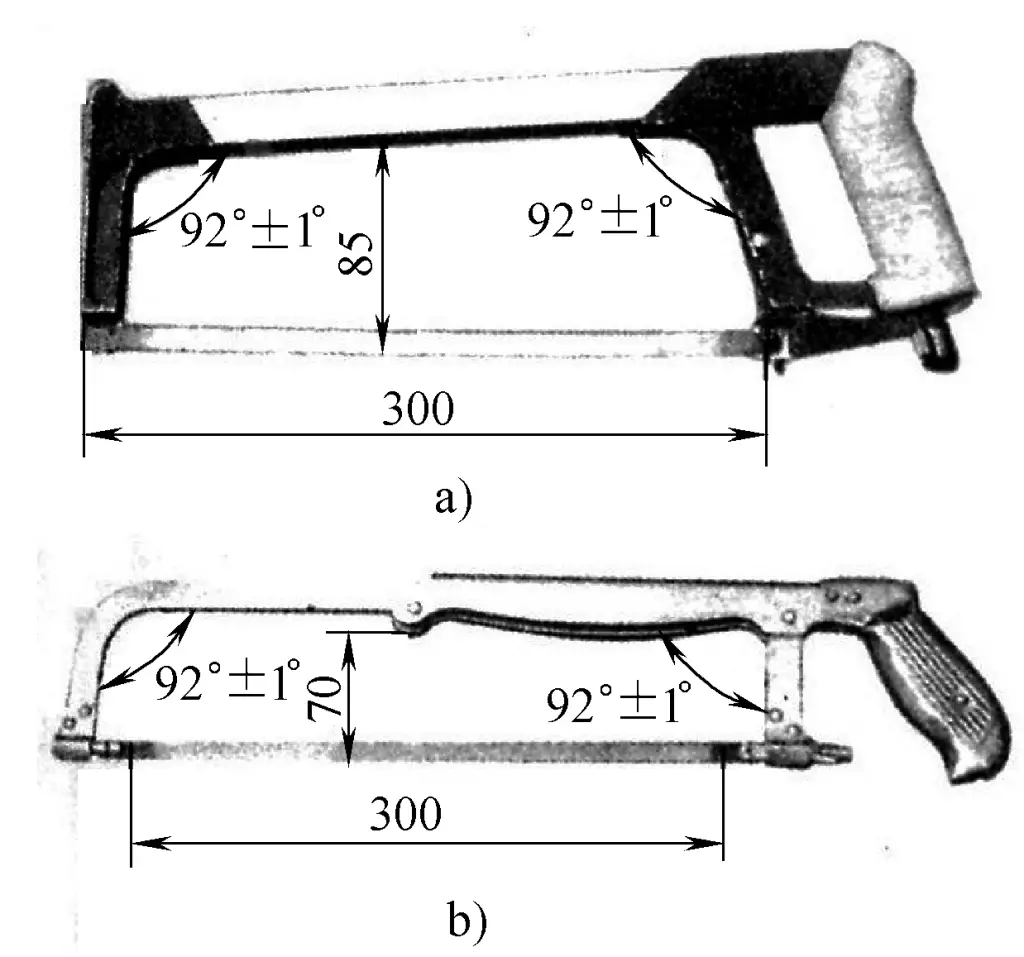

Uma serra manual consiste em um arco de serra e uma lâmina de serra. O arco de serra é uma ferramenta usada para segurar e apertar a lâmina de serra, disponível nos tipos fixo e ajustável, conforme mostrado na Figura 3-8.

a) Tipo fixo

b) Tipo ajustável

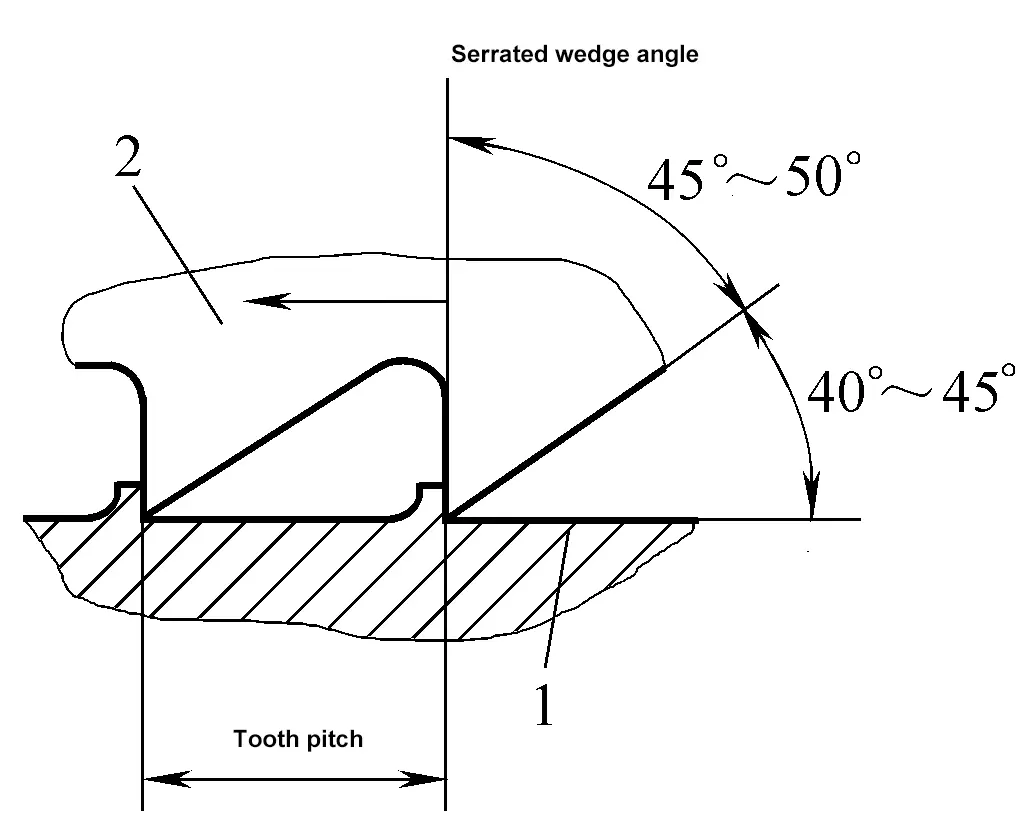

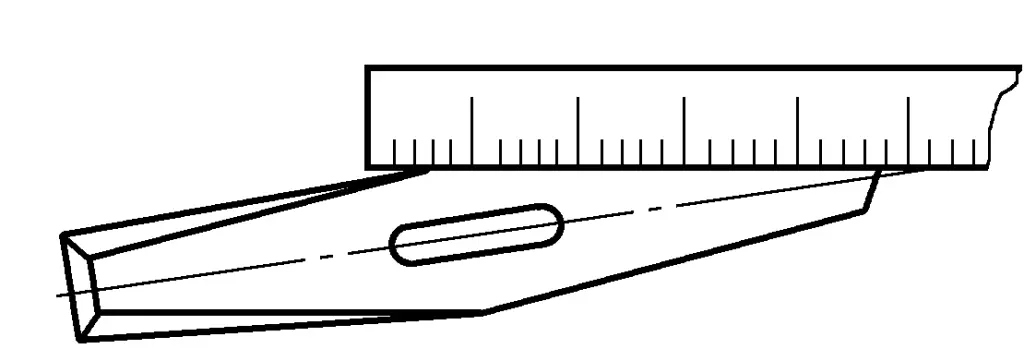

A lâmina de serra é feita de aço carbono para ferramentas. As lâminas de serra comuns têm cerca de 300 mm de comprimento, 12 mm de largura e 0,8 mm de espessura. As especificações da lâmina de serra são divididas em dentes grossos, médios e finos com base no passo do dente. O número de dentes por 25 mm de comprimento da lâmina de serra é usado para indicar isso, sendo que as lâminas de serra de dentes grossos têm de 14 a 18 dentes, as lâminas de serra de dentes médios têm 24 dentes e as lâminas de serra de dentes finos têm 32 dentes.

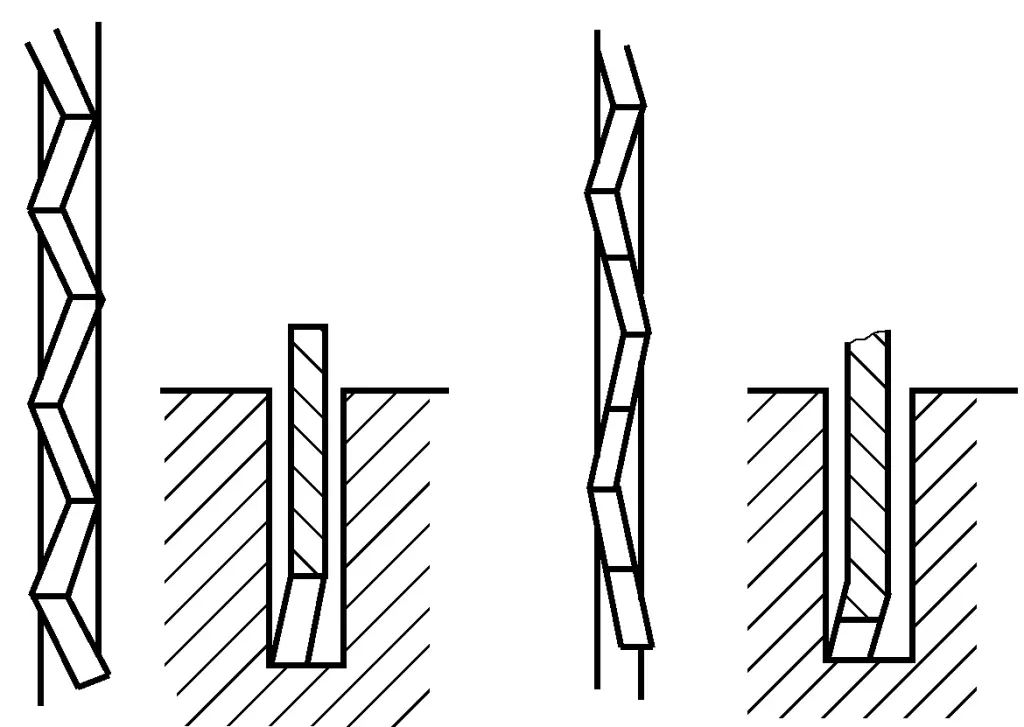

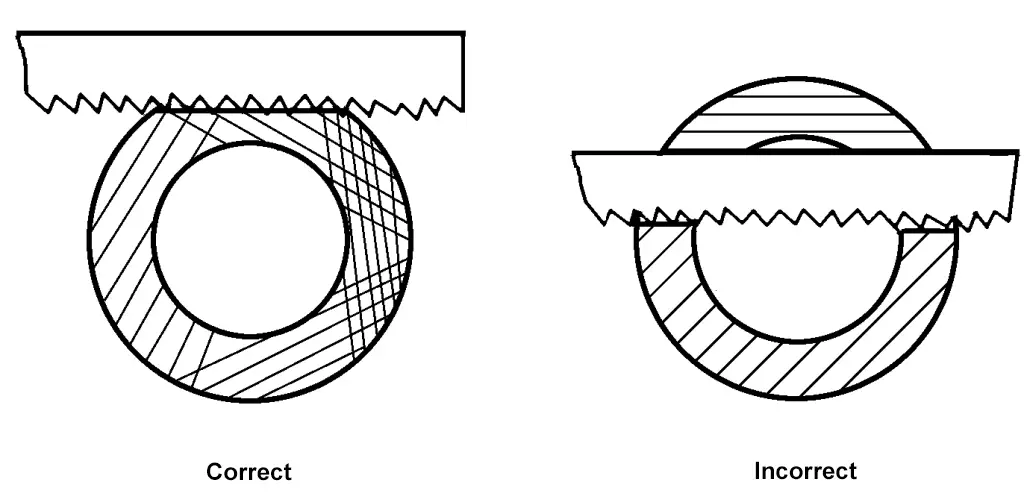

As lâminas de serra com dentes grossos são adequadas para serrar materiais macios metais como cobre e alumínio, bem como peças de trabalho espessas. As serras de dentes finos são adequadas para serrar aço duro, chapas metálicas e tubos de paredes finas, etc. As lâminas de serra de dentes médios são comumente usadas para usinagem de aço comum, ferro fundido e peças de espessura média. A Figura 3-9 mostra o impacto da espessura do passo do dente no corte. A disposição dos dentes da serra é geralmente ondulada, como mostra a Figura 3-10, para reduzir o atrito em ambos os lados do corte da serra.

a) Em forma de cruz

b) Em forma de onda

(2) Etapas e métodos de serragem

Escolha a lâmina de serra apropriada com base no material e na espessura da peça de trabalho, garantindo que o número de dentes que estão sendo serrados ao mesmo tempo seja superior a dois.

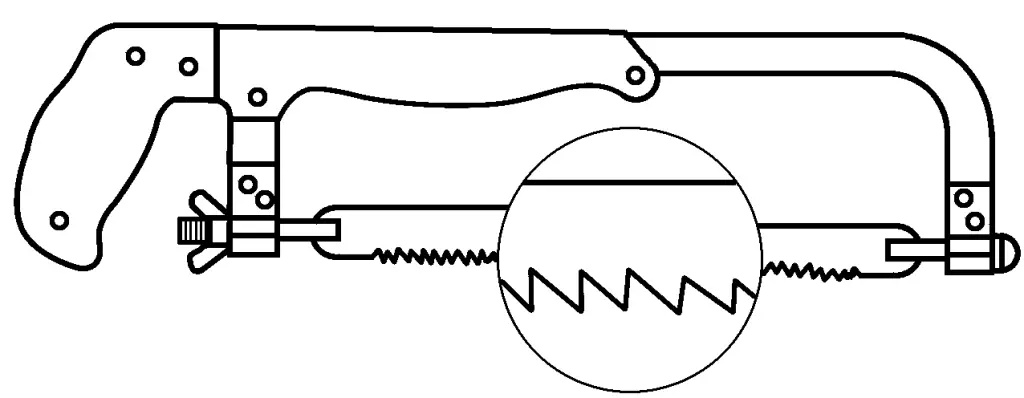

Instale a lâmina de serra no arco da serra com os dentes voltados para a frente, conforme mostrado na Figura 3-11. A tensão da lâmina de serra deve ser adequada, caso contrário, é fácil quebrar a lâmina de serra durante o corte.

Ao fixar a peça de trabalho, o corte da serra não deve estar muito distante das garras para evitar vibração e quebra da lâmina da serra durante o corte.

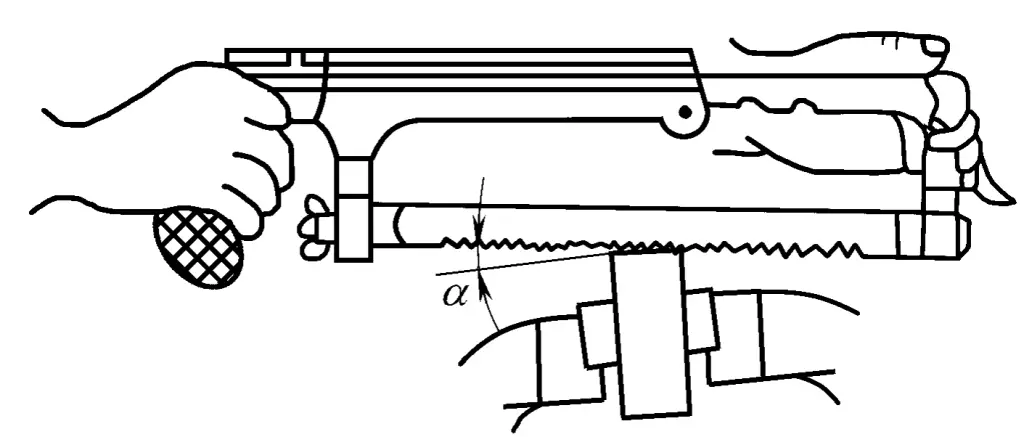

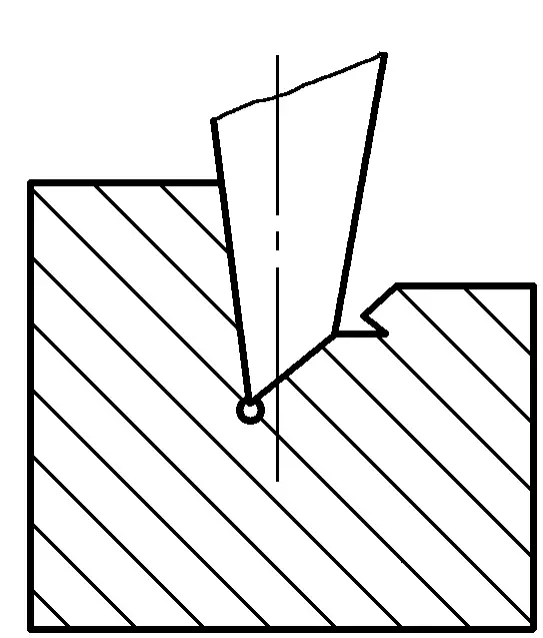

Ao começar a serrar, a lâmina da serra deve estar inclinada em um determinado ângulo, o ângulo de inclinação deve ser inferior a 15°, conforme mostrado na Figura 3-12, e o curso alternativo do arco da serra deve ser curto, a pressão deve ser leve e a lâmina da serra deve estar perpendicular à superfície de trabalho. Depois de fazer o corte com a serra, mude gradualmente o arco da serra para a direção horizontal, para frente e para trás.

Durante a serragem, o arco da serra deve alternar em linha reta sem oscilar; aplique pressão ao avançar, exerça força uniforme e deslize suavemente sobre a peça de trabalho ao retornar. A velocidade de corte não deve ser muito rápida, geralmente de 30 a 60 vezes por minuto. Use o comprimento total da lâmina de serra durante o corte para evitar o rápido embotamento da parte central da lâmina. Use óleo de máquina para lubrificação ao serrar materiais de aço. Quando estiver quase terminando de serrar, a força deve ser leve.

O método de corte deve ser determinado de acordo com os diferentes formatos dos materiais, conforme mostrado na Figura 3-13 para o método de corte de tubos. Ao serrar tubos, a lâmina da serra deve mudar os ângulos ao longo da parede do tubo. Ao serrar cantoneiras de aço, serre primeiro as bordas das cantoneiras de aço.

II. Processo e métodos de cinzelamento

1. Conceito de cinzelamento

O cinzelamento é um método de corte de metal por meio da batida de um cinzel com um martelo manual. O trabalho de cinzelamento é usado principalmente em situações em que o processamento mecânico é inconveniente. O cinzelamento também melhora a precisão do golpe e estabelece uma base sólida para a montagem e desmontagem de equipamentos mecânicos.

Seu escopo de trabalho inclui:

1) Remoção de flanges, rebarbas, etc., da peça de trabalho.

2) Materiais de corte.

3) Ranhuras de cinzelamento.

4) Às vezes também é usado para usinagem de desbaste de superfícies planas menores.

2. Ferramentas comuns para cinzelamento

As ferramentas comuns para cinzelamento consistem em um martelo e um cinzel.

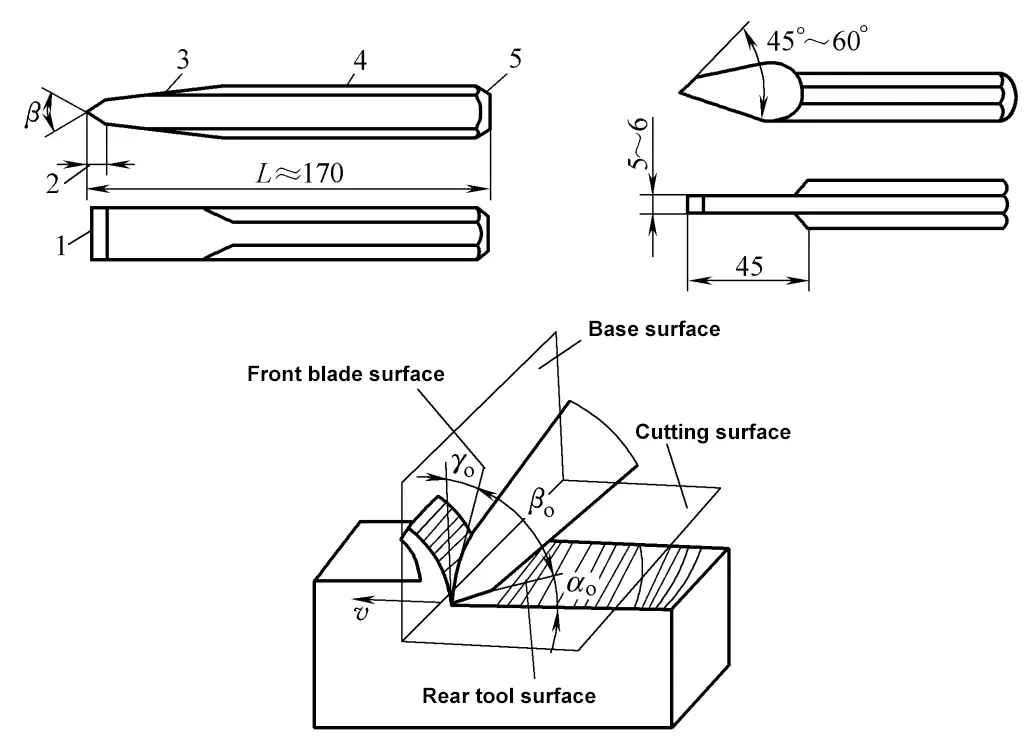

(1) Cinzel

O cinzel consiste em uma cabeça, uma parte cortante e um corpo de cinzel. A cabeça tem uma certa conicidade, com a parte superior ligeiramente curvada, o que facilita a estabilidade na linha central do cinzel. O corpo do cinzel é octogonal, principalmente para evitar que o cinzel gire durante o cinzelamento.

Ele deve atender a duas condições básicas. Primeira: o material de sua peça de corte deve ser mais duro do que o material da peça de trabalho. Segundo: sua parte cortante deve ser em forma de cunha, que geralmente é formada por forjamento de aço carbono para ferramentas, seguido de retificação e tratamento térmico.

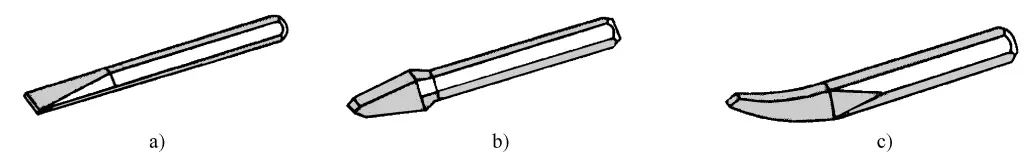

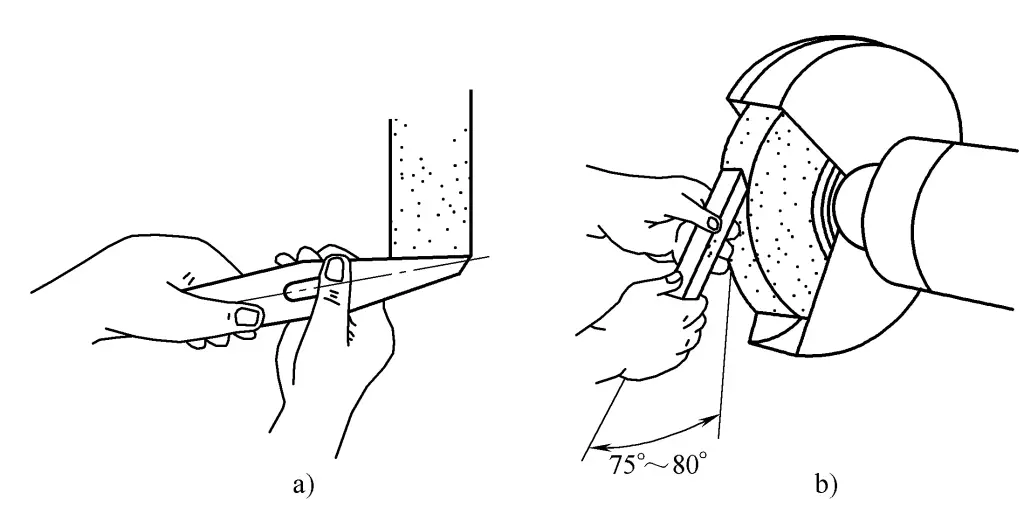

Há muitos tipos de cinzéis, comumente usados por trabalhadores do setor de frio: cinzéis planos e cinzéis estreitos. Conforme mostrado na Figura 3-14a, a parte cortante do cinzel plano é plana, usada principalmente para cinzelar planos e dividir chapas finas e, às vezes, também para remover bordas residuais e rebarbas das peças de trabalho. Conforme mostrado na Figura 3-14b, os cinzéis estreitos são usados para abrir ranhuras, retirar raízes de solda, etc.

a) Cinzel plano

b) Cinzel estreito

c) Cinzel para ranhuras de óleo

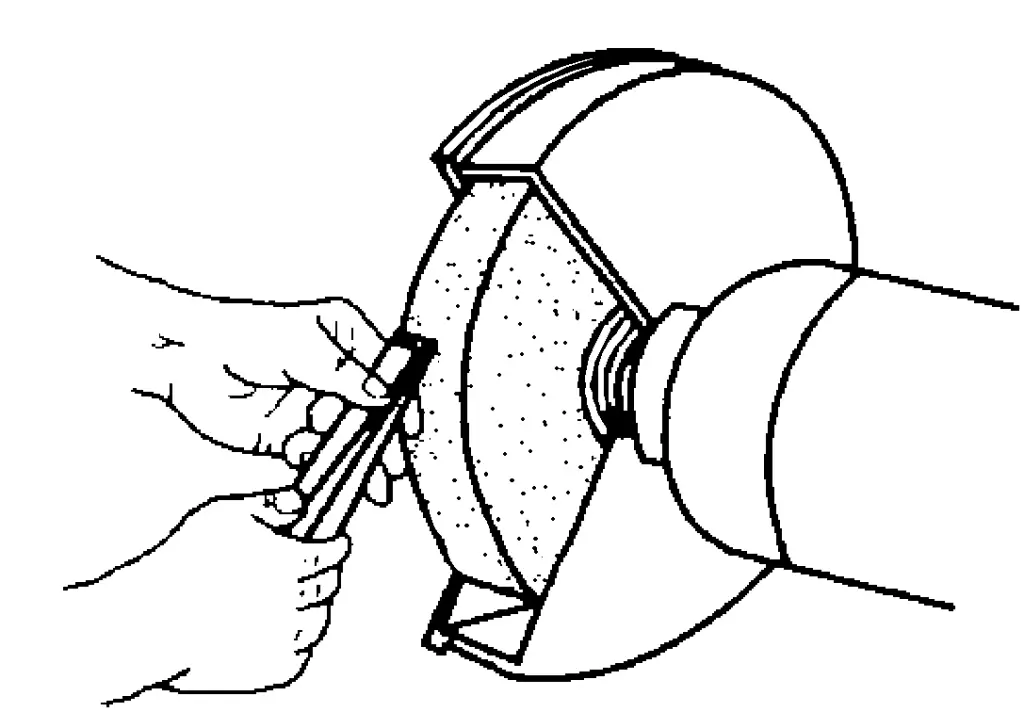

Quando o cinzel fica cego, ele precisa ser afiado. O método de afiar o ângulo de cunha do cinzel é mostrado na Figura 3-15. Segure o cinzel com as duas mãos e afie-o na borda do rebolo rotativo. Durante a afiação, a borda de corte deve estar mais alta do que o centro do rebolo, mover-se para a esquerda e para a direita em toda a largura do rebolo e controlar a direção e a posição do cinzel para garantir que o ângulo de cunha necessário seja afiado.

A pressão aplicada ao cinzel durante a afiação não deve ser muito grande, o movimento deve ser suave e uniforme, e ele deve ser mergulhado frequentemente em água para resfriamento, a fim de evitar o recozimento.

(2) Martelo

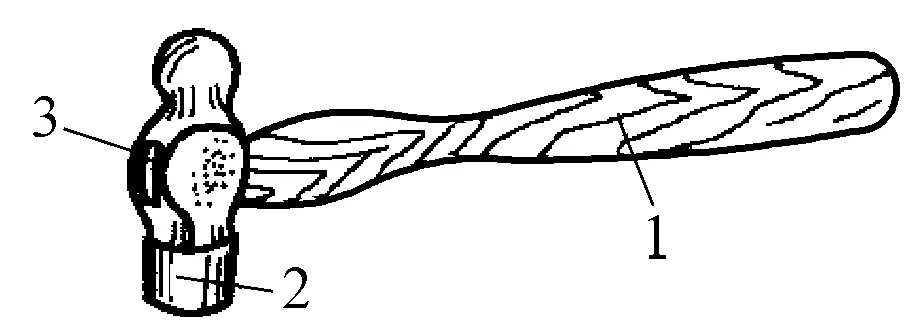

O martelo consiste em uma cabeça de martelo, um cabo de madeira e uma cunha, conforme mostrado na Figura 3-16, e suas especificações são indicadas pelo peso da cabeça do martelo. O martelo de 1,5 libra comumente usado tem um comprimento de cabo de cerca de 350 mm, e o cabo de madeira é inserido no orifício do martelo e apertado com uma cunha para evitar que a cabeça do martelo caia.

1 - Cabo de madeira

2 - Cabeça de martelo

3 - Cunha inclinada

3. Postura de cinzelamento

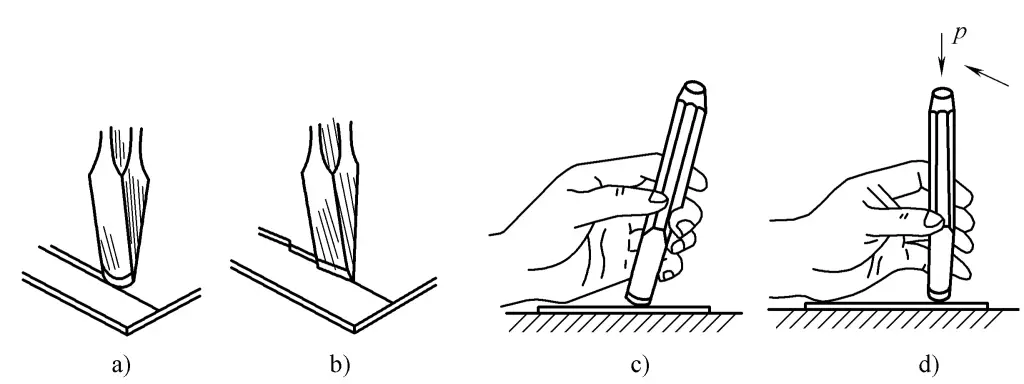

(1) Como segurar o cinzel

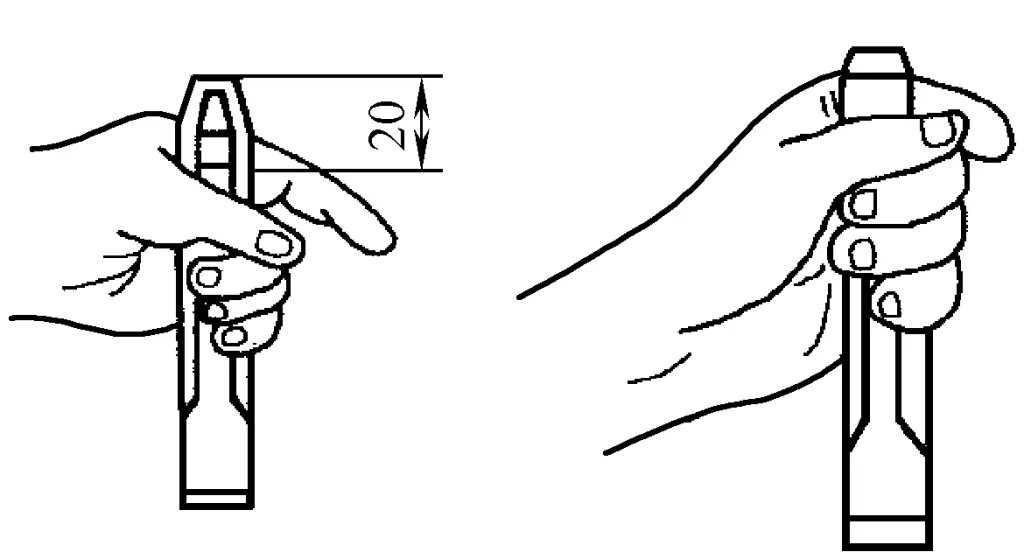

O cinzel deve ser segurado com os dedos médio, anelar e mínimo da mão esquerda, com o polegar e o indicador se tocando naturalmente. A extremidade traseira do cinzel deve se projetar 20 mm da mão, conforme mostrado na Figura 3-17. Não segure o cinzel com muita força para reduzir a vibração do cinzel na mão durante o cinzelamento.

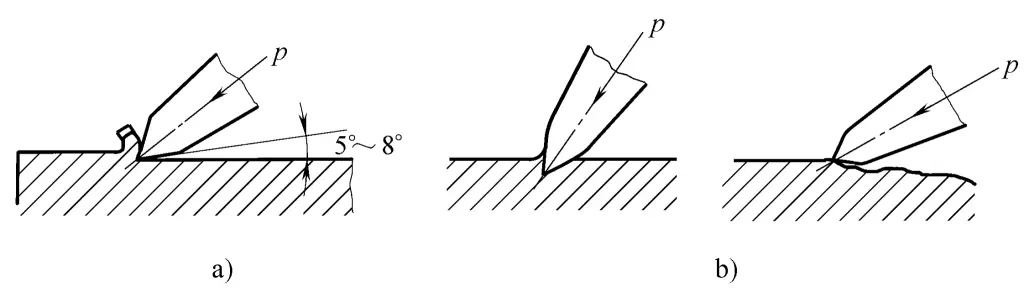

Durante o cinzelamento, mantenha o antebraço naturalmente plano para manter o ângulo correto do cinzel. Quando o cinzel está no ângulo correto, o ângulo de corte é de cerca de 5° a 8°, conforme mostrado na Figura 3-18.

a) Correto

b) Incorreto

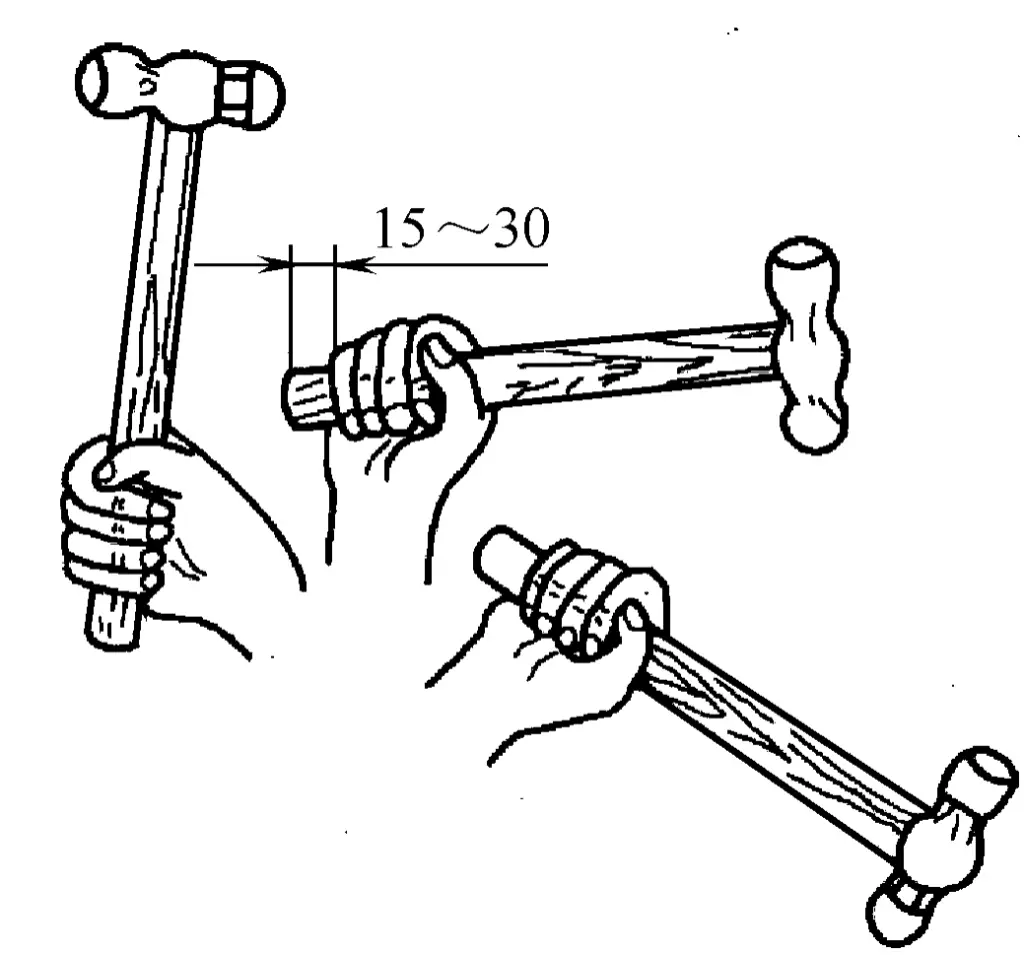

(2) Método de segurar o martelo

Segure o martelo com a mão direita, usando uma empunhadura com todos os dedos. O polegar pressiona suavemente o dedo indicador, a base do polegar se alinha com a direção da cabeça do martelo e a ponta do cabo se projeta cerca de 15 a 30 mm, conforme mostrado na Figura 3-19.

(3) Postura em pé

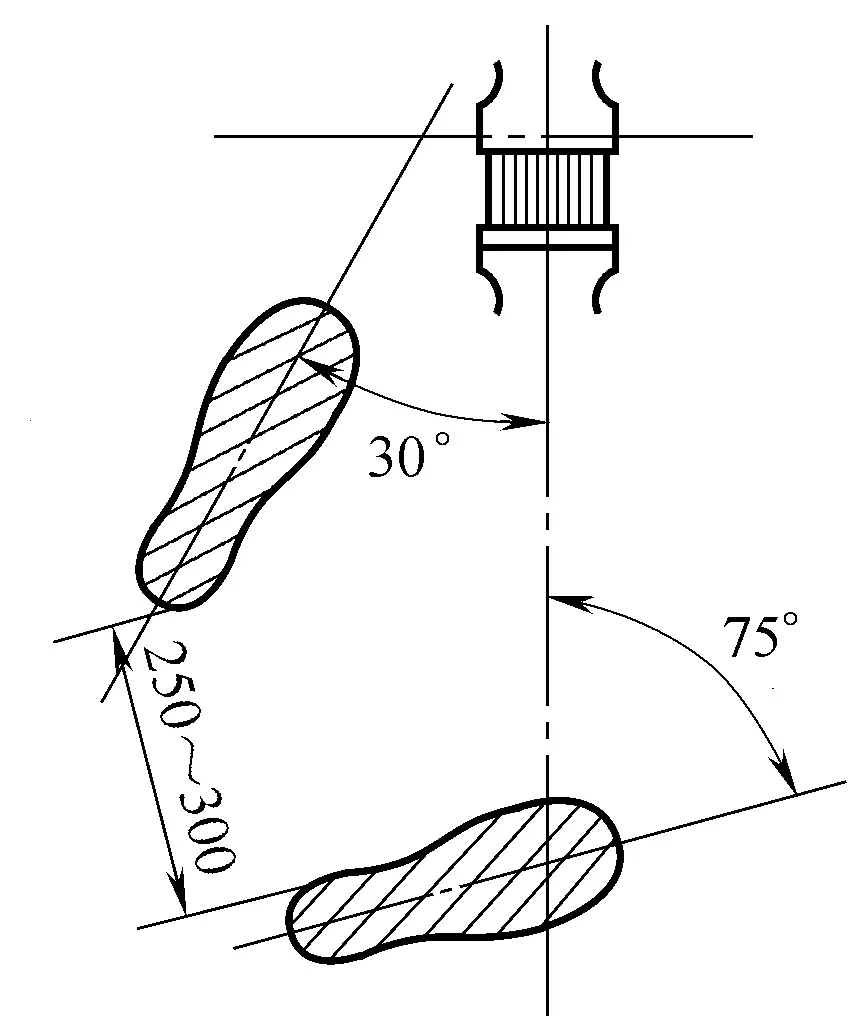

Para exercer totalmente uma força de martelamento maior, o operador deve manter a postura correta em pé. Conforme mostrado na Figura 3-20, o pé esquerdo dá meio passo à frente, ambos os pés ficam em pé naturalmente, o centro de gravidade do corpo fica ligeiramente voltado para o pé de trás e a visão recai sobre a parte cinzelada da peça de trabalho.

(4) Método de balanço do martelo

Há três métodos de golpear um martelo: golpe de pulso, golpe de cotovelo e golpe de braço. A força do golpe do martelo é menor com o balanço do pulso, maior com o balanço do cotovelo e maior com o balanço do braço. O balanço do cotovelo é o mais usado, e os balanços do cotovelo e do braço são mostrados na Figura 3-21.

a) Balanço do cotovelo

b) Balanço do braço

(5) Velocidade de martelamento

A velocidade geral de martelamento é de 40 a 50 vezes por minuto. O martelo deve ser acelerado ao golpear para baixo, o que pode aumentar a força do golpe do martelo.

4. Cinzelamento de chapas metálicas

(1) Cinzelamento de peças de trabalho

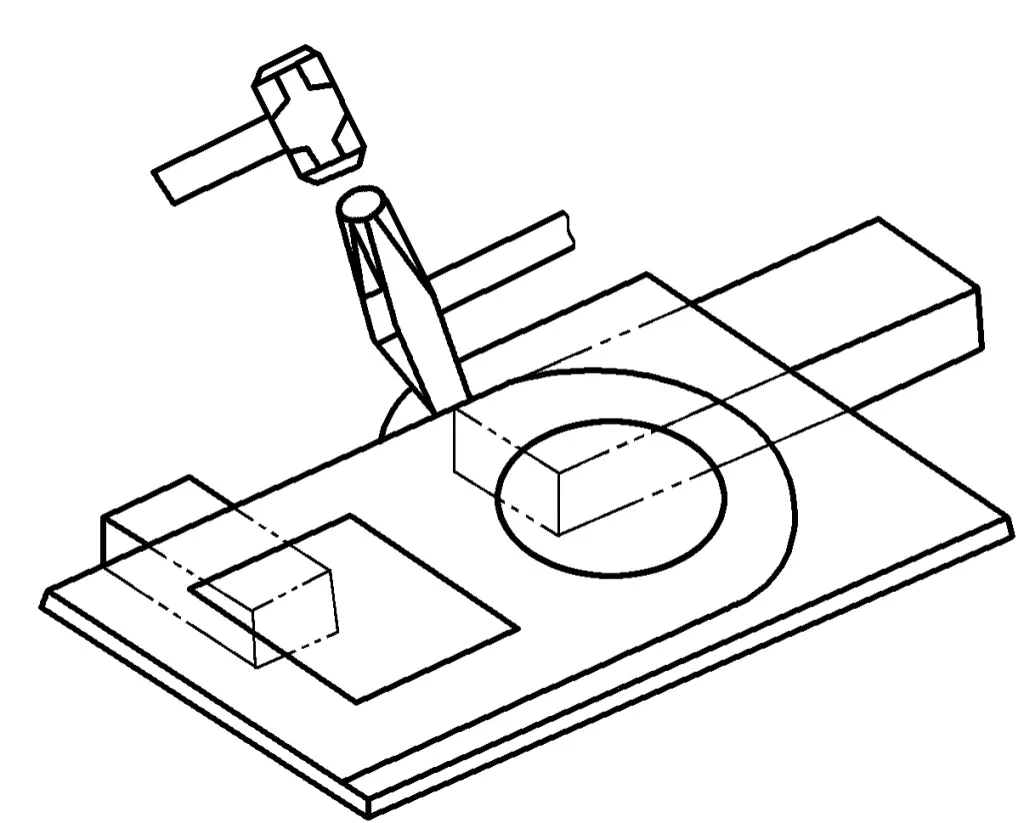

Conforme mostrado na Figura 3-22.

(2) Etapas e métodos de cinzelamento

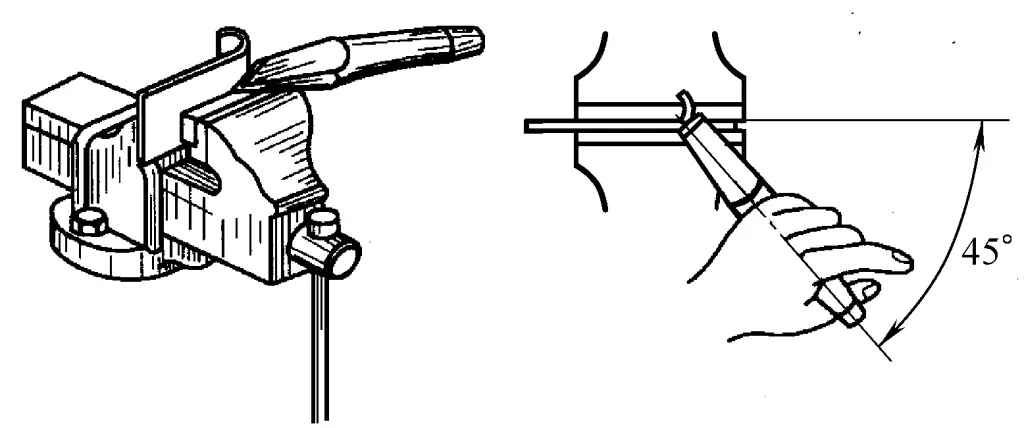

Há dois métodos de cinzelamento, um deles é prender o material da chapa no torno de bancada para cinzelar, como mostrado na Figura 3-23. Ao cinzelar, o material da chapa é fixado ao longo da linha alinhada com as garras do torno, e o cinzel é usado ao longo das garras e diagonalmente contra o material da chapa (em um ângulo de aproximadamente 45°), cinzelando da direita para a esquerda.

A força do martelo durante o cinzelamento deve ser determinada com base na espessura do material da chapa cinzelada e não deve ser muito grande para evitar rasgar a peça de trabalho. Durante o processo de cinzelamento, é importante manter a inclinação do cinzel para garantir o ângulo de corte. Se o ângulo de corte for inadequado, é fácil causar o escorrimento do cinzelamento ou danos às garras do torno.

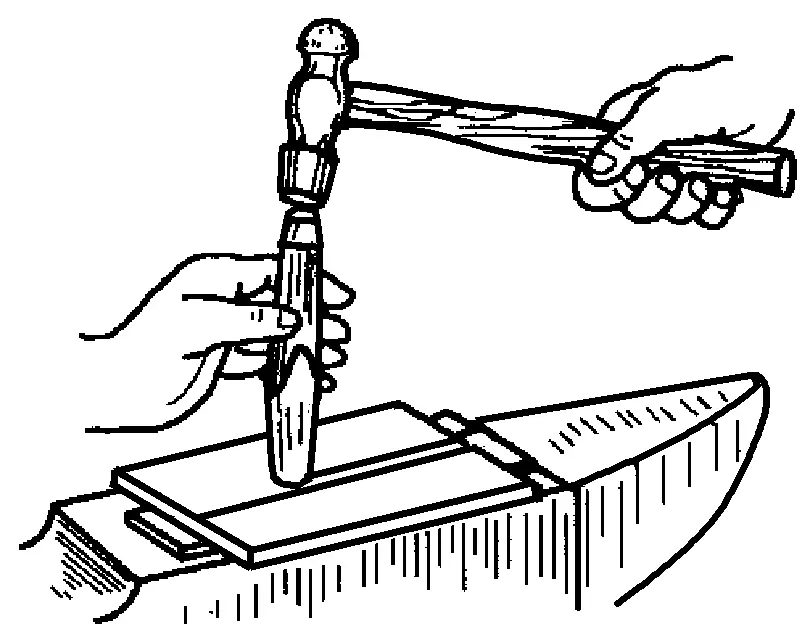

Outro método é cinzelar o material da chapa em uma bigorna de ferro. Para materiais de chapa de tamanho maior ou linhas de cinzelamento que tenham curvas e não possam ser cinzeladas em um torno de bancada, é necessário cinzelar em uma bigorna de ferro, conforme mostrado na Figura 3-24.

Nesse momento, a borda de corte do cinzel usado para o corte deve ser retificada em uma forma de arco apropriada para que as marcas do cinzel da frente para trás se conectem suavemente; ao cinzelar segmentos retos, a largura da borda de corte do cinzel pode ser maior; ao cinzelar segmentos curvos, a largura da lâmina deve ser determinada com base em seu raio de curvatura, de modo que as marcas do cinzel possam basicamente corresponder à curva.

Ao cinzelar, isso deve ser feito da frente para trás. Inicialmente, o cinzel deve ser colocado na diagonal como tosquiaA peça de trabalho é cortada em um torno de bancada e, em seguida, gradualmente movida para a vertical, conforme mostrado na Figura 3-25c e na Figura 3-25d, cinzelando em sequência. Para essa peça de trabalho, as partes retas são cinzeladas em um torno de bancada e as partes curvas são cinzeladas em uma bigorna de ferro.

5. Precauções

1) Ao cinzelar chapas de metal em um torno de bancada, a linha do cinzel deve estar nivelada com as garras e a chapa de metal deve estar firmemente presa.

2) Ao cinzelar em um torno de bancada, a parte traseira do cinzelamento deve estar nivelada com o plano das garras e a borda da lâmina deve estar levemente inclinada para cima para evitar danos à superfície das garras.

3) Ao cinzelar em uma bigorna de ferro, a lâmina do cinzel deve primeiro se alinhar com a linha do cinzel e ser inclinada de acordo. Isso é necessário para evitar que o cinzel seguinte fique desalinhado com o anterior, fazendo com que a borda cinzelada fique ondulada. Além disso, não use o cinzel na própria bigorna. Se não for usada uma almofada de ferro, esculpa todas as marcas na chapa metálica sem cortá-la e, em seguida, quebre a chapa metálica.

4) Se o cabo de madeira do martelo estiver solto ou danificado, ele deve ser imediatamente fixado ou substituído. O cabo não deve ter óleo para evitar que escorregue durante o uso.

5) Se houver rebarbas evidentes na cabeça do cinzel, elas devem ser removidas com o tempo.

III. Técnicas e métodos de entalhe

O entalhe é um método de cisalhamento manual usado no trabalho a frio, caracterizado por sua independência da posição de trabalho e do formato das peças.

1. Retificação e endurecimento de entalhadores

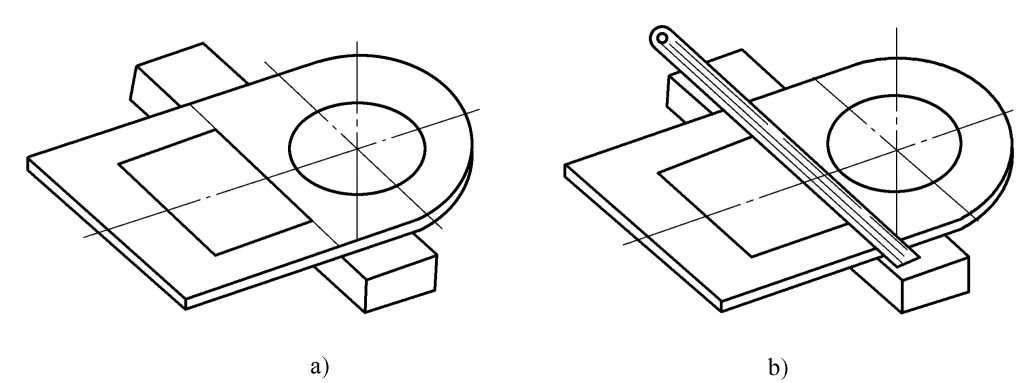

(1) Ferramentas de entalhe

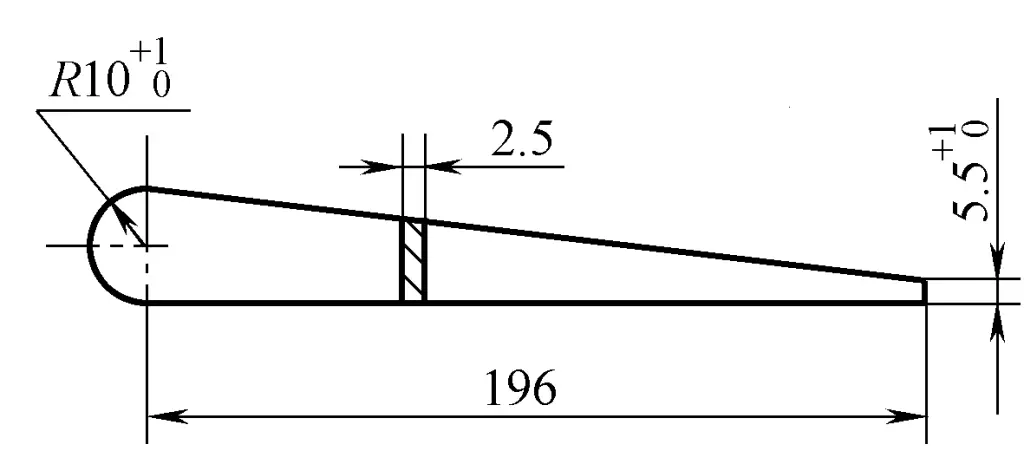

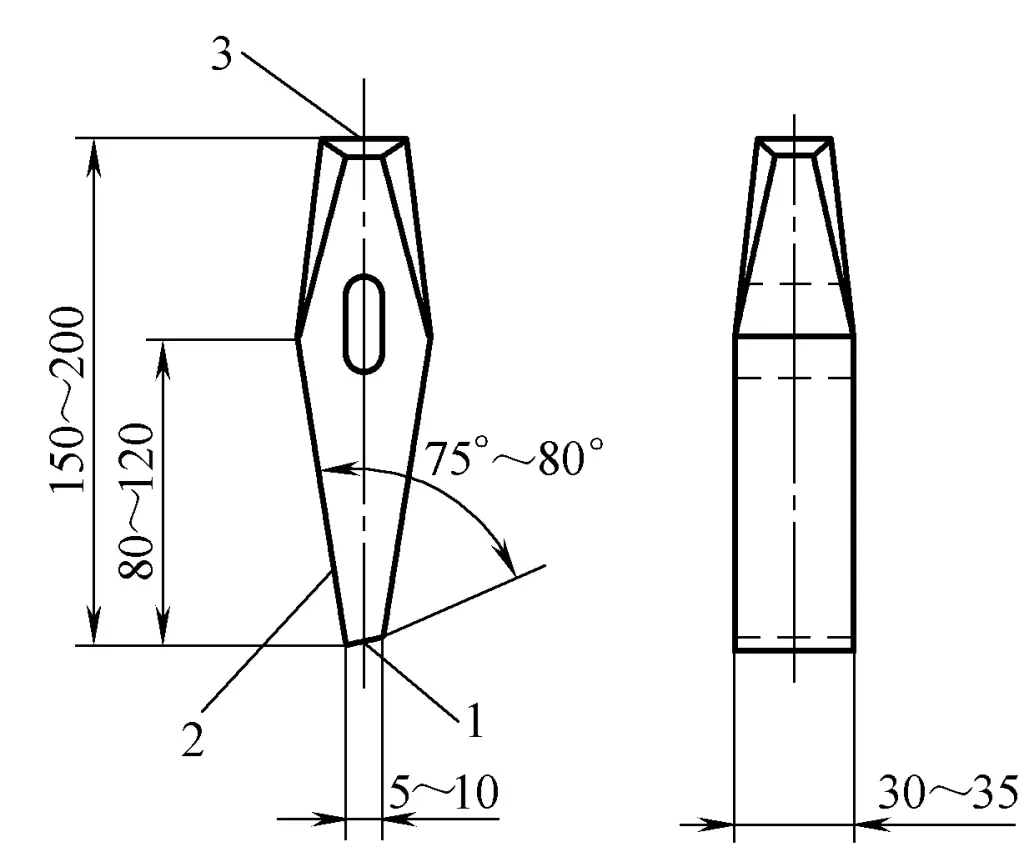

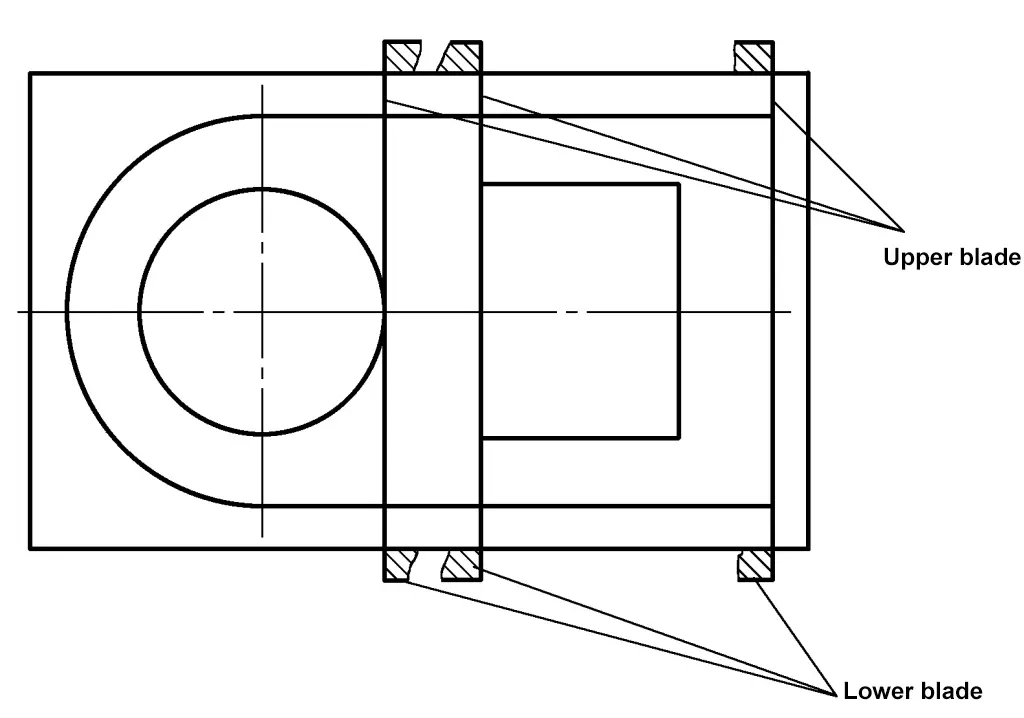

As principais ferramentas de entalhe são os entalhadores superior e inferior. Durante o entalhe, o entalhador superior é usado em conjunto com o entalhador inferior. O entalhador superior é geralmente forjado e feito de aço carbono para ferramentas, conforme mostrado na Figura 3-26. O entalhador inferior pode ser feito de pedaços de lâminas residuais ou processado a partir de trilhos de aço, conforme mostrado na Figura 3-27.

Embora o entalhe seja uma operação manual ineficiente e que exige muita mão de obra, ele ainda é comumente usado na produção devido às suas ferramentas simples, ao uso flexível e à capacidade de entalhar curvas.

1-Frontal

2 costas

3-Top

a) Lâmina de tesoura de lixo

b) Trem

(2) Afiação do entalhador

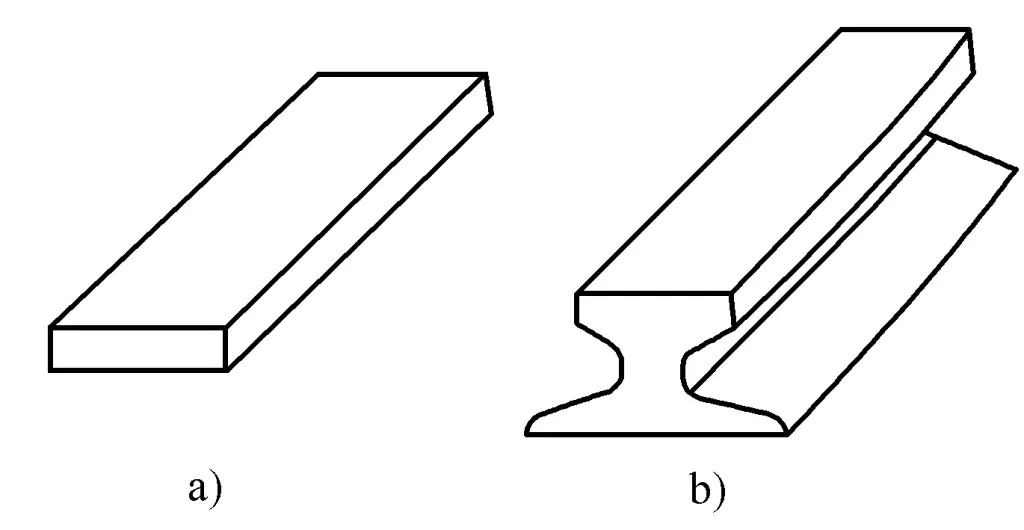

Antes de usar o entalhador, ele deve ser afiado de acordo com as formas e tamanhos geométricos padrão mostrados na Figura 3-26. Durante o uso, se a lâmina do entalhador ficar cega, danificada ou se a parte superior desenvolver uma rebarba, ela deverá ser afiada em um rebolo para atender aos requisitos de uso. As etapas e os métodos para afiar o entalhador superior são os seguintes:

1) Esmerilhamento da parte traseira do cinzel. Ao esmerilhar, segure o cinzel com as duas mãos e esmerilhe na parte frontal do rebolo, conforme mostrado na Figura 3-28a. Para deixar a parte traseira do cinzel plana, mova-o firmemente para cima e para baixo, para a esquerda e para a direita contra a superfície do rebolo durante o esmerilhamento.

a) Esmerilhamento da parte traseira

b) Esmerilhamento da parte frontal

2) Esmerilhamento da parte frontal do cinzel. Depois que a parte traseira tiver sido esmerilhada, esmerilhe a parte frontal corretamente para garantir o ângulo de cunha preciso do cinzel. Durante o esmerilhamento, segure o cinzel com as duas mãos na frente do rebolo, ajustando o ângulo entre a parte traseira do cinzel e a tangente no ponto de esmerilhamento do rebolo para cerca de 75° a 80°, conforme mostrado na Figura 3-29b.

Além disso, certifique-se de mover o cinzel de forma constante para cima e para baixo, para a esquerda e para a direita, e não aplique muita pressão sobre o rebolo. Para evitar o superaquecimento da borda cortante do cinzel durante o esmerilhamento, mergulhe-o frequentemente em água para resfriá-lo.

3) Retificação do formato geral do cinzel. O formato geral do cinzel superior forjado pode não ser muito regular e deve ser esmerilhado no formato padrão.

4) Inspeção da qualidade da moagem.

① Ao verificar a retidão da parte traseira do cinzel, coloque uma régua de aço verticalmente na parte traseira do cinzel, conforme mostrado na Figura 3-29, levante-a até o nível dos olhos e observe contra um fundo claro para ver se a régua de aço se encaixa firmemente contra a parte traseira do cinzel, avaliando assim a planicidade da parte traseira do cinzel.

Inspecione visualmente a borda e a frente da lâmina para ver se estão retas e verifique se há marcas de esmerilhamento e fenômenos de recozimento.

Use um gabarito para verificar o ângulo de cunha do cinzel, conforme mostrado na Figura 3-30.

(3) Resfriamento do cinzel

1) Preparação para resfriamento

① Preparar fornos de coque, coque, etc.

② Prepare um tanque de água e encha-o com água de resfriamento.

③ Prepare ferramentas como pinças de fogo.

2) Operação de resfriamento

O processo de têmpera do cinzel é dividido em duas etapas: têmpera e revenimento. Durante a têmpera, coloque o cinzel verticalmente no forno de coque, com a borda cortante enterrada no coque. Quando a borda cortante do cinzel for aquecida a 770~800°C (vermelho cereja) por 20~30 mm, use pinças de fogo para remover o cinzel do forno e rapidamente coloque-o verticalmente na água a uma profundidade de 5~8 mm e mova-o lentamente ao longo da superfície da água para acelerar o resfriamento, aumentar a dureza da têmpera e garantir que não haja limites claros entre as partes endurecidas e não endurecidas para evitar quebras.

Quando a parte do cinzel que sair da água ficar preta, retire-o da água e utilize o calor residual na parte superior para a têmpera (equivalente à têmpera de baixa temperatura). Nesse momento, preste atenção para observar a cor da lâmina do cinzel. Geralmente, a cor da lâmina do cinzel é branca quando ela acaba de sair da água e, à medida que a temperatura da borda da lâmina aumenta gradualmente, a cor muda de branco para amarelo e, depois, de amarelo para azul.

Quando a parte da lâmina ficar amarela, mergulhe o cinzel inteiro na água para esfriar, essa temperatura de têmpera é chamada de "calor amarelo"; quando a lâmina do cinzel ficar azul, mergulhe-a inteiramente na água, essa temperatura de têmpera é chamada de "calor azul". A prática comprovou que, quando o cinzel usado em trabalhos a frio adota uma temperatura de têmpera entre "calor amarelo" e "calor azul", a dureza e a resistência do cinzel atendem aos requisitos.

3) Verificação da dureza

Use uma lima plana moderadamente desgastada com dentes médios, aplique uma leve pressão e empurre para frente ao longo da frente do cinzel. Se houver alguma resistência e limalhas de metal forem limadas, então a dureza é insuficiente; se a sensação for muito suave, o som for nítido e nenhuma limalha de metal for limada, então a dureza é adequada.

Se a borda não estiver danificada, isso indica que a dureza e a tenacidade do cinzel são adequadas; se houver lascas ou rachaduras, ele é muito duro; se a borda da lâmina estiver amassada e deformada, isso indica dureza insuficiente.

4) Precauções

Antes de usar o rebolo, verifique primeiro se há rachaduras no disco do rebolo e se a folga entre o suporte e o rebolo (cerca de 3 mm) é adequada. Se a folga não for adequada, ajuste-a para evitar acidentes durante o uso do rebolo. processo de moagem devido ao fato de a peça de trabalho ficar presa.

Depois que o rebolo começar a funcionar, espere que ele opere normalmente antes de usá-lo. Durante o esmerilhamento, o operador deve ficar na lateral da máquina de esmeril, e não diretamente na frente dela.

Ao afiar a lâmina, use óculos de proteção.

A têmpera do cinzel deve ser feita com água limpa, geralmente em torno de 15°C.

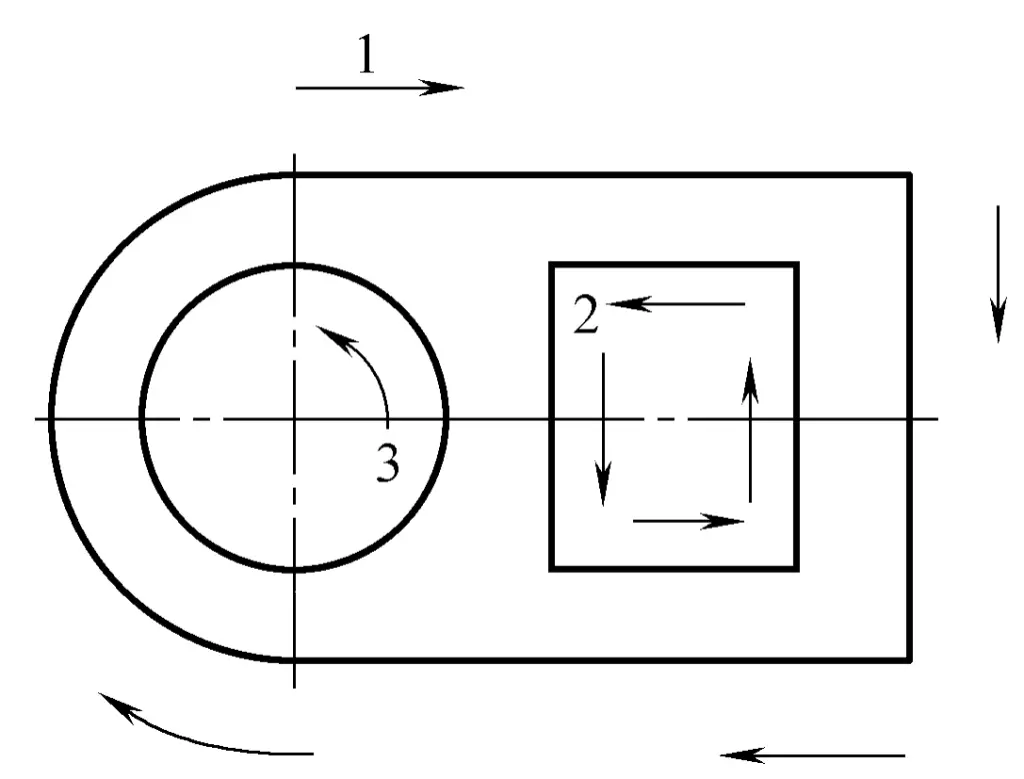

2. Características do processo de estampagem

(1) Sequência de estampagem

Para uma maior complexidade peças de estampariaA organização das etapas do processo de forma razoável tem um grande impacto na melhoria da qualidade da estampagem. Em geral, a sequência de estampagem é de fora para dentro, de reta para arco e de curta para longa.

(2) Colocação de peças de estamparia

Se o tamanho das peças de estampagem for grande ou se não for possível apoiá-las após a rotação, para manter a estabilidade da peça de trabalho, uma placa de apoio pode ser colocada ao lado da matriz inferior, mas é necessário garantir que a placa se encaixe perfeitamente na superfície superior da matriz inferior.

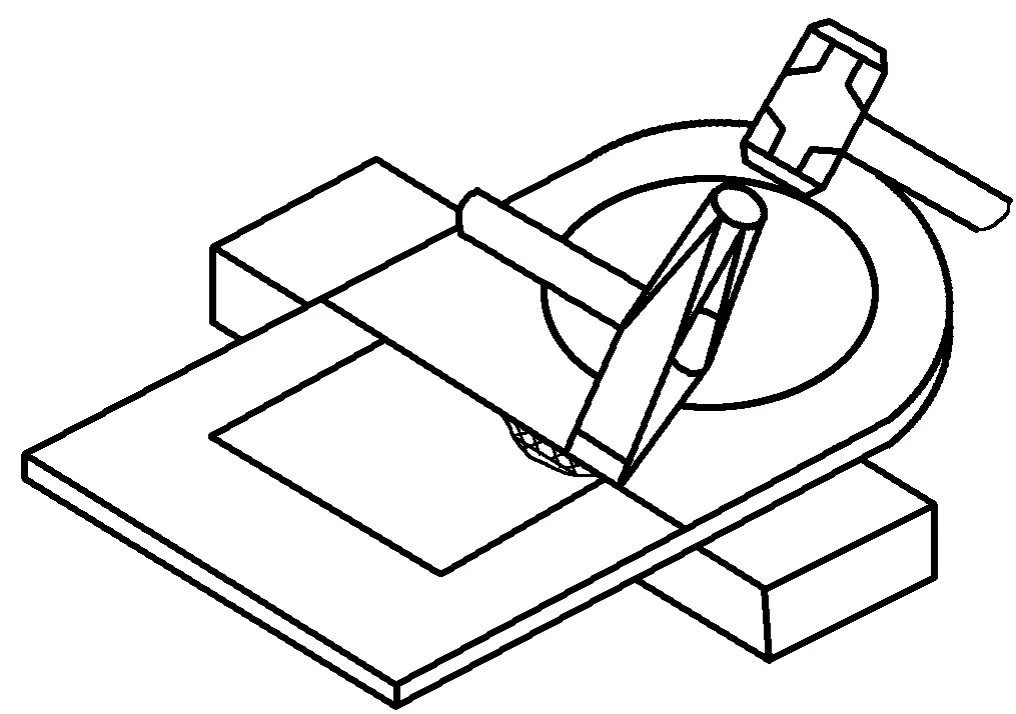

(3) Posição e postura do operador

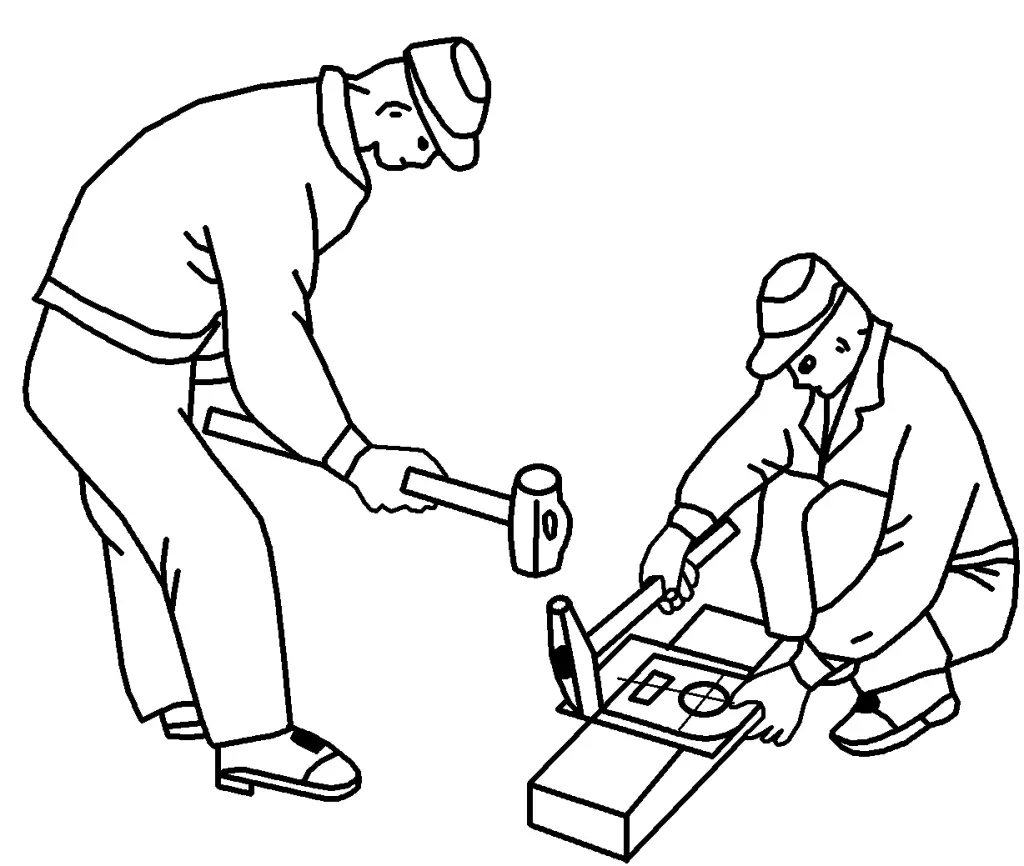

A operação de estampagem é concluída principalmente com a cooperação do operador do suporte e do martelo. Suas posições e posturas são mostradas na Figura 3-31. O suporte se agacha naturalmente, apoia o material da chapa na matriz inferior com a mão esquerda, segura a matriz superior com a mão direita e presta atenção ao alinhamento da borda da matriz com a linha de estampagem; o operador do martelo fica em um lado da borda da matriz inferior, e é aconselhável que os dois formem um ângulo de 90°.

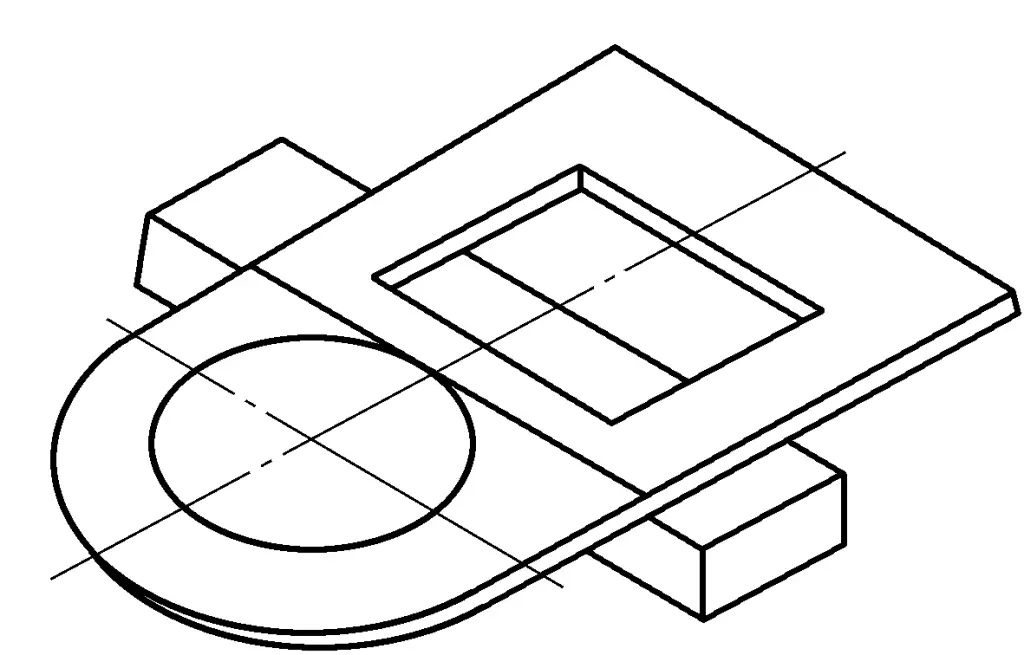

3. Estampagem de placas

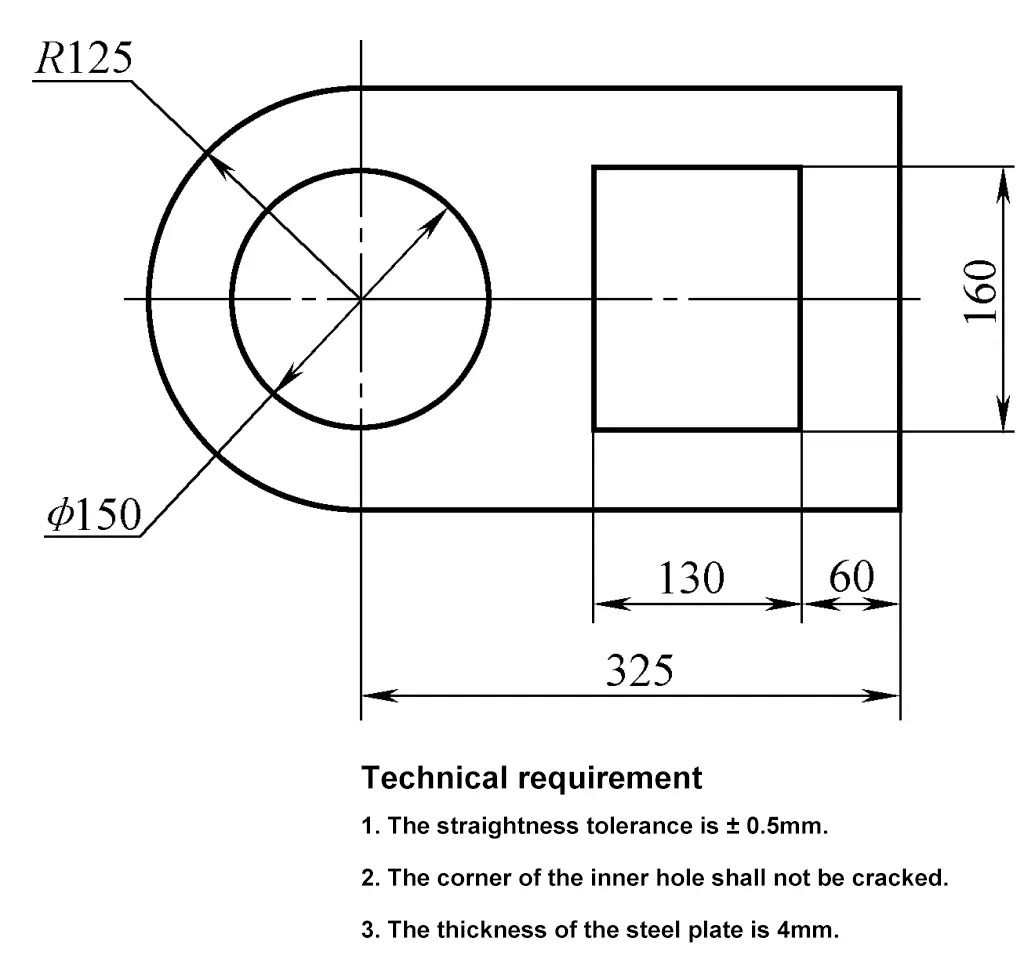

(1) Diagrama da peça de trabalho de estampagem (consulte a Figura 3-32).

(2) Etapas e métodos de corte

1) Depois de preparar a chapa metálica marcada, desenhe o padrão na chapa metálica em uma escala de 1:1 (ou de acordo com o modelo).

Para facilitar o alinhamento preciso ao iniciar o corte, primeiro determine o ponto inicial do corte e, em seguida, desenhe a linha inicial até a borda da chapa metálica para alinhar com a borda inferior do cortador, conforme mostrado na Figura 3-33.

2) Determinar a sequência de corte.

Analisando o diagrama da peça de trabalho de corte, a sequência de corte é organizada conforme mostrado na Figura 3-34.

3) Corte de segmentos retos.

A sequência de corte é organizada conforme mostrado na Figura 3-34.

① Comece a cortar.

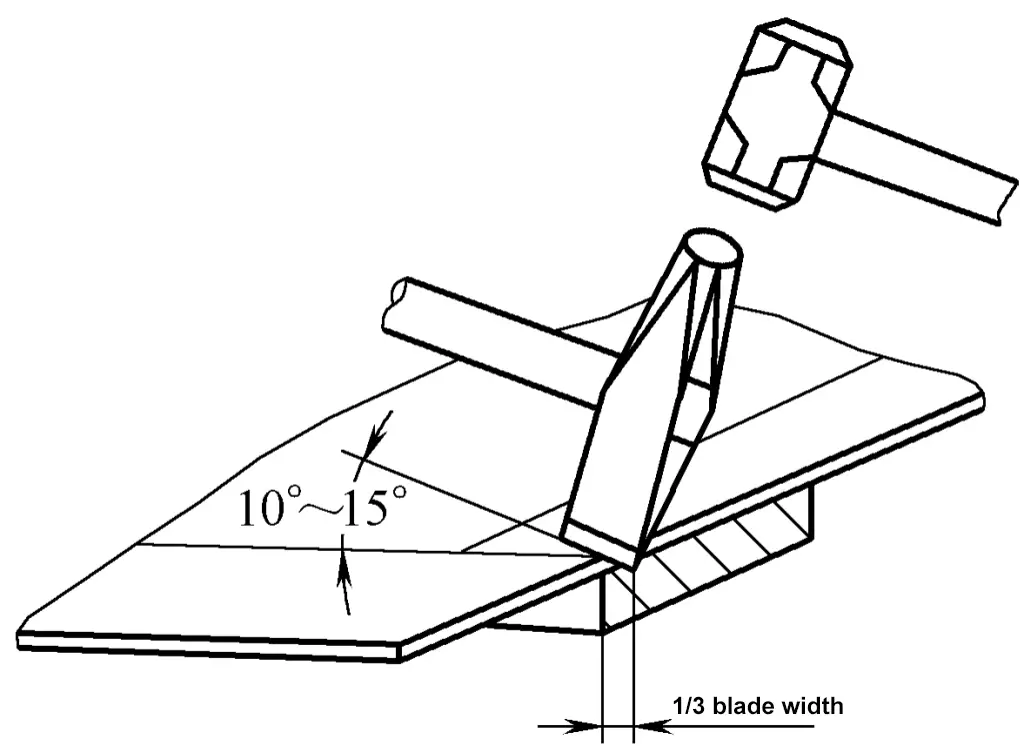

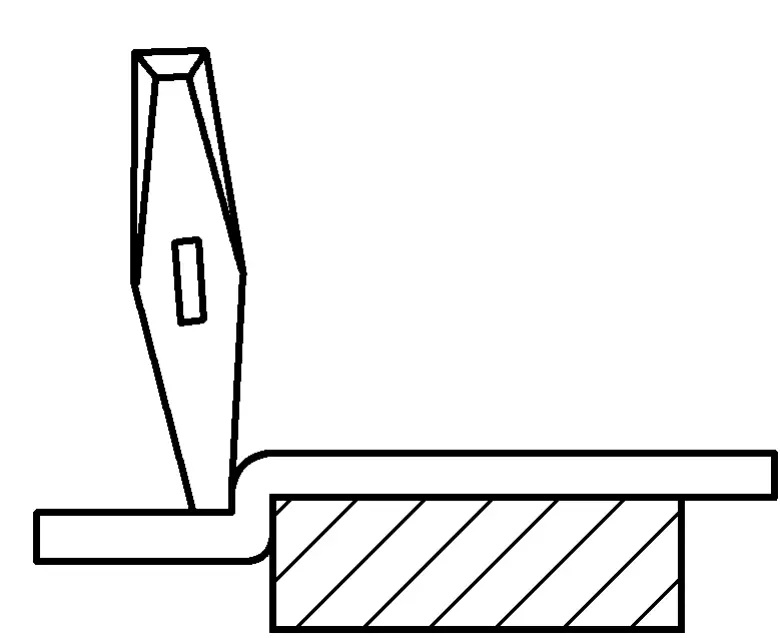

Coloque a placa plana sobre a matriz inferior, com o excesso de material se estendendo além da borda de corte para facilitar o alinhamento passando uma linha, fazendo com que a linha de corte coincida com a borda de corte inferior. Alinhe a lâmina da matriz superior com a linha de corte na placa, sobressaindo 1/3 da largura da lâmina e próxima à borda de corte inferior. Ao mesmo tempo, mantenha a frente da matriz superior vertical em relação à placa de aço que está sendo cortada e a borda da lâmina em um ângulo de 10° a 15° em relação à placa de aço, conforme mostrado na Figura 3-35.

Ao iniciar o corte, use uma batida de martelo mais leve para permitir correções e evitar danos à ferramenta devido à colisão das lâminas das matrizes superior e inferior depois que a chapa de aço for cortada. Inicie o corte para abrir a fenda e, depois de confirmar a precisão da linha de abertura, use a lateral da parte inferior da matriz superior apoiada na lateral da matriz inferior como referência para o alinhamento e comece a cortar em segmentos retos.

② Corte. Durante o processo de corte, a linha de corte da chapa de aço deve estar sempre alinhada com a lâmina da matriz inferior, manter o ângulo adequado da matriz superior e manter as lâminas das matrizes superior e inferior apertadas. Caso contrário, não só a chapa não será cortada, como também causará flexão e deformação, conforme mostrado na Figura 3-36. Durante o corte, para melhorar a qualidade, corrija constantemente qualquer desvio no corte e altere a força do martelo. Isso exige que o operador preste muita atenção e coordene de perto, e o martelo deve seguir os comandos da pessoa que está controlando a matriz.

4) Corte das partes curvas.

① Comece a cortar.

Ao cortar a parte curva da peça de trabalho, primeiro corte o excesso de material da parte reta já perfurada para que não atrapalhe o alinhamento durante o corte curvo. Para reduzir a deformação da chapa durante o corte, coloque a parte circular da peça de trabalho na matriz inferior; gire continuamente a peça de trabalho, sempre usando a extremidade da matriz inferior para o corte, conforme mostrado na Figura 3-37.

2) Corte.

Ao cortar curvas em material em folha, como as bordas de corte superior e inferior são retas, cada corte só pode produzir uma linha reta. Portanto, a essência do corte de curvas é cortar segmentos de linha reta ao longo das posições tangentes da curva, formando um polígono externo ao redor da curva. Quanto mais curtos forem os segmentos de linha cortados, mais próximos estarão da curva. Isso requer: cada quantidade de corte deve ser a menor possível e o material em folha deve ser girado com frequência. O martelamento deve ser breve e a força, adequada.

5) Corte de furos quadrados internos.

Para que a abertura do corte do furo quadrado interno seja precisa, você pode alinhar conforme mostrado na Figura 3-38. Ao iniciar o corte, o ângulo agudo da borda de corte superior toca o material da folha e martela suavemente a abertura. Nesse momento, a peça de trabalho no corte inicial ainda não foi cortada. Depois de cortar um comprimento de 2 a 3 vezes a largura da lâmina, coloque a borda de corte superior plana no corte inicial para limpar a raiz e cortar, conforme mostrado na Figura 3-39. O método de corte após a abertura é o mesmo que o corte em linha reta mencionado anteriormente.

a) Alinhar a marcação

b) Alinhe a régua sobre a linha

6) Corte de furos circulares internos.

O corte de furos circulares internos deve primeiro selecionar um bom ponto de partida. Para facilitar o início, o ponto de partida geralmente deve ser escolhido em uma posição que seja fácil de prender o material em folha, e uma tangente do círculo interno é desenhada através do ponto de partida para alinhar o ponto de partida com a borda de corte inferior, conforme mostrado na Figura 3-40. O método de corte de furos circulares internos é o mesmo que o método de corte de curvas mencionado anteriormente.

7) Inspeção de qualidade das peças perfuradas.

① Verifique se as dimensões das peças perfuradas atendem aos requisitos dos desenhos.

② Verifique se as bordas das peças perfuradas estão limpas e livres de rebarbas significativas, rebarbas e rasgos.

③ Verifique se a retidão das seções retas e o arredondamento das seções curvas das peças perfuradas atendem aos requisitos.

(3) Precauções

1) A lâmina do perfurador deve ser afiada a tempo se ficar cega ou enrolar na parte superior.

2) Durante o processo de perfuração, certifique-se de que o material em folha seja colocado de forma estável e alinhado com precisão.

3) O operador do punção e a pessoa que estiver ajudando com a chapa de aço devem usar luvas para evitar cortes causados por rebarbas de aço.

4) As peças perfuradas devem ser organizadas de forma organizada, e os resíduos devem ser limpos a tempo de garantir uma produção civilizada.

IV. Precauções para operar uma máquina de rebolo

A máquina de rebolo pode ser usada para retificar várias ferramentas, como cinzéis, brocas, raspadores, etc. Ela consiste em um rebolo, um motor, uma base para o rebolo, um suporte e uma capa protetora.

A textura do rebolo é frágil e ele gira em alta velocidade durante a operação. A força inadequada durante o uso pode fazer com que o rebolo se quebre e causar acidentes pessoais. Portanto, ao instalar o rebolo, ele deve ser balanceado para que não haja vibração quando o rebolo girar, e é necessário seguir rigorosamente os procedimentos operacionais de segurança:

1) Um rebolo recém-instalado deve ser testado por 30 a 40 mm e, em seguida, verificar se o rebolo e os rolamentos giram suavemente e se há vibrações ou outros fenômenos adversos.

2) Verifique regularmente se há rachaduras no rebolo e se as roscas em ambas as extremidades estão travadas.

3) A máquina de rebolo deve ser equipada com uma tampa protetora, e não é permitido removê-la arbitrariamente.

4) A distância entre o rebolo e a prateleira não deve ser muito grande; em geral, a distância deve ser inferior a 3 mm, para evitar que a peça de esmerilhamento seja puxada para dentro da distância e esmague o rebolo durante o esmerilhamento da lâmina.

5) Depois que o rebolo começar a funcionar, aguarde até que a velocidade se estabilize antes de retificar. O operador deve se posicionar na lateral, e não no plano de rotação do rebolo, para evitar ferimentos caso o rebolo se quebre.

6) Não use as laterais do rebolo para esmerilhar peças de trabalho, e é proibido que duas pessoas usem um rebolo para esmerilhar ao mesmo tempo.

7) Não esmerilhe peças pesadas e grandes na máquina de rebolo e não use força excessiva para pressionar o rebolo para esmerilhar.

8) Não toque o rebolo com os dedos para evitar que os dedos se soltem ou causem ferimentos.

9) É melhor não exceder dez minutos de operação contínua da máquina de rebolo para evitar sobrecarga e queima do motor.

10) A máquina de rebolo não deve retificar madeira, pedra, tijolos, telhas e outros materiais.

11) A máquina de rebolo não deve ser equipada com um interruptor de reversão, e o sentido de rotação não deve estar voltado para a passagem principal.

12) O suporte de trabalho deve ser instalado com firmeza e a superfície do suporte deve ser plana.

13) Não devem ser usados rebolos que não sejam redondos, que apresentem rachaduras ou que tenham menos de 25 mm restantes.

14) O cabo de alimentação do rebolo elétrico portátil não deve apresentar nenhum dano ou vazamento de isolamento. Luvas isolantes devem ser usadas durante o uso, ligue a máquina primeiro e depois entre em contato com a peça de trabalho.

V. Ângulos geométricos da borda de corte do cinzel

O ângulo entre os dois lados da borda de corte do cinzel é chamado de ângulo de cunha B. Quanto menor o ângulo de cunha, mais afiada será a borda do cinzel, mas mais fraca será a resistência; quanto maior o ângulo de cunha, melhor será a resistência, mas maior será a resistência ao cinzelamento.

Portanto, a seleção do ângulo da cunha do cinzel deve ser minimizada e, ao mesmo tempo, garantir a resistência. Geralmente, ao cinzelar aço com alto teor de carbono e ferro fundido, o ângulo da cunha é definido entre 60° e 70°; ao cinzelar aço com teor médio de carbono e outros materiais de dureza média, o ângulo da cunha é definido entre 50° e 60°; ao cinzelar materiais macios, como cobre e alumínio, o ângulo da cunha é definido entre 30° e 50°, conforme mostrado na figura 3-41.

1-Todas as arestas de corte

2-Peça de corte

3 níveis

4 alças

5 cabeças