Devido à variedade de formas, tamanhos, requisitos de precisão, volumes de produção e propriedades dos materiais das peças estampadas, uma gama diversificada de processos de estampagem é empregado. As operações de estampagem podem ser essencialmente categorizadas em dois tipos principais: processos de corte e de formação.

Blanking refere-se à força exercida sobre chapas metálicas, causando uma tensão que excede a resistência ao cisalhamento do material, resultando em tosquia ou cisalhamento localizado.

O objetivo durante a processo de estampagem é separar a peça de trabalho (ou blank) da chapa metálica ao longo de uma linha de contorno predeterminada. Dependendo da qualidade da seção transversal necessária, o corte em branco pode ser dividido em corte convencional, que separa por ruptura, e corte de precisão, que separa por deformação. Cada processo engloba várias formas de corte, como aparagem, corte de borda e perfuração.

Os processos de conformação ocorrem quando a peça bruta é submetida a forças externas que excedem a força de escoamento do material, causando deformação plástica e moldando a peça de trabalho em uma forma específica sem rachaduras. Há muitos tipos de processos de conformação, incluindo dobra, estampagem profunda, extrusão a frio e abaulamento.

Para aumentar ainda mais a eficiência da produção de estamparia, é comum combinar duas ou mais operações básicas em um único processo, conhecido como operação composta. Os exemplos incluem corte → puncionamento, corte → repuxo → corte de borda e corte → puncionamento → dobra. Essas operações compostas são adaptadas aos requisitos reais da peça de trabalho, muitas vezes obtidos por meio do aprimoramento da estrutura da matriz.

As matrizes usadas para operações compostas são conhecidas como matrizes compostas. Elas são um tipo promissor e eficiente de matriz que pode melhorar significativamente a eficiência da produção, reduzir os custos das peças e facilitar a produção automatizada.

Em resumo, as operações de estampagem podem ser classificadas nos dois tipos fundamentais a seguir, com base no modo de deformação:

1) Processos de corte, que incluem corte, separação, corte em branco, perfuração, entalhe, corte de borda, aparagem, raspagem, corte de disco, corte de rolo, corte por cisalhamentoe corte, conforme mostrado na Tabela 1-1.

Tabela 1-1 Processos de separação

| Nome da operação | Diagrama esquemático | Recursos e aplicativos |

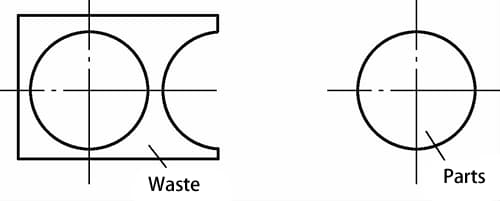

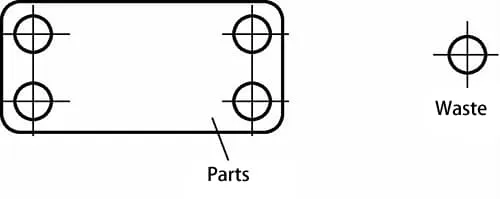

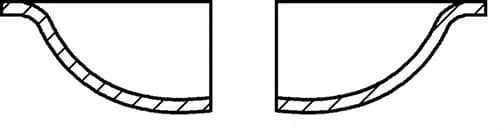

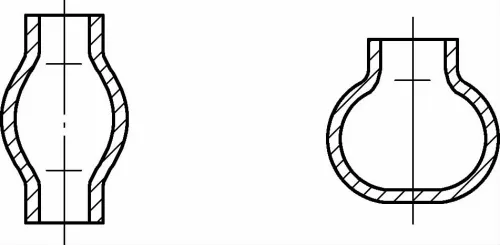

| Blanqueamento |  | Ao perfurar com uma matriz ao longo de uma curva de contorno fechada, a seção perfurada se torna a peça, que é usada para fabricar componentes planos de vários formatos. |

| Perfuração |  | Ao perfurar com uma matriz seguindo uma curva de contorno fechada, a seção perfurada é uma sucata. |

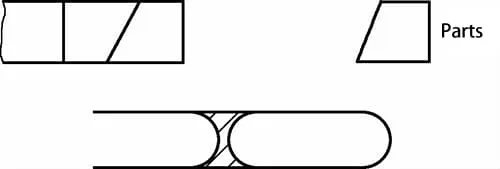

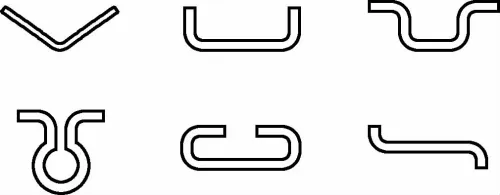

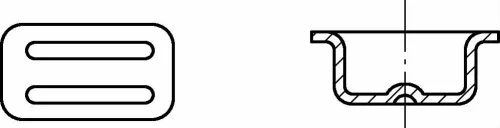

| Corte |  | Uso de tesouras ou de uma matriz para cortar ao longo de uma linha de contorno aberta, comumente usada para processar componentes planos de formato simples. |

| Corte |  | Aparar as bordas das peças formadas para arrumá-las ou cortá-las em formatos específicos. |

| Corte |  | Os produtos semiacabados formados por estampagem são cortados em duas ou mais partes, geralmente usadas após a estampagem emparelhada ou agrupada de componentes simétricos. |

Os processos de conformação incluem extrusão a frio, dobra, repuxo, flange, abaulamento, estrangulamento, laminação, ondulação, gravação e estampagem, conforme detalhado na Tabela 1-2.

Processo de formação Tabela 1-2

| Nome do processo | Diagrama esquemático | Recursos e aplicativos |

| Flexão |  | A dobra de chapas metálicas ao longo de uma linha reta para criar várias formas permite o processamento de peças complexas. |

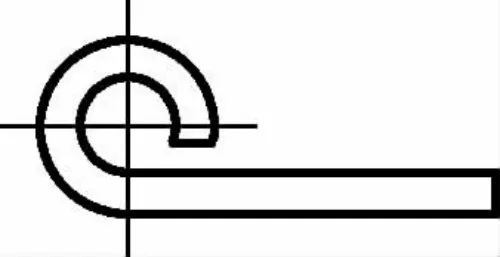

| Rolagem |  | A laminação da extremidade da chapa metálica em uma cabeça redonda quase fechada é usada para fabricar peças semelhantes a dobradiças. |

| Torção |  | Torção de produtos semiacabados perfurados em um ângulo específico. |

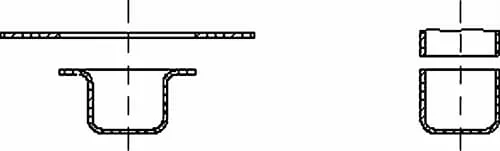

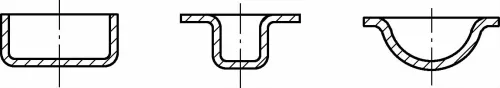

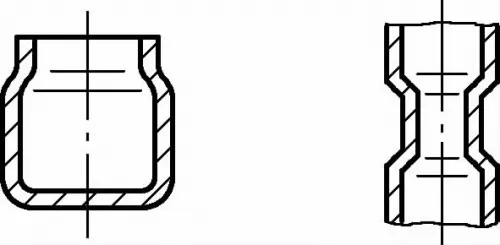

| Desenho profundo |  | Formação de chapas de metal em várias peças ocas com um determinado volume. |

| Desbaste e extração profunda |  | Processamento adicional de produtos semiacabados ocos de repuxo profundo em peças com uma base mais espessa do que as paredes laterais. |

| Piercing |  | Perfuração de chapas metálicas pré-perfuradas ou chapas metálicas não perfuradas para criar bordas verticais. |

| Flangeamento |  | Formação de bordas de produtos semiacabados de chapa metálica em bordas verticais ao longo de curvas ou arcos. |

| Flexão de desenho |  | Obtenção de deformação por flexão sob a ação combinada de forças de tração e momentos de flexão para produzir peças com alta precisão. |

| Abaulamento |  | Formação de peças com várias formas espaciais de superfície curva sob tensão de tração biaxial. |

| Ondulante |  | Criação de várias formas de saliências e reentrâncias na superfície de peças ou espaços em branco de chapas metálicas usando métodos de formação de alto relevo. |

| Queimando |  | Expansão das dimensões radiais de uma extremidade de uma peça em branco oca ou tubular. |

| Necking |  | Redução das dimensões radiais de uma área específica de um blank oco ou tubular. |

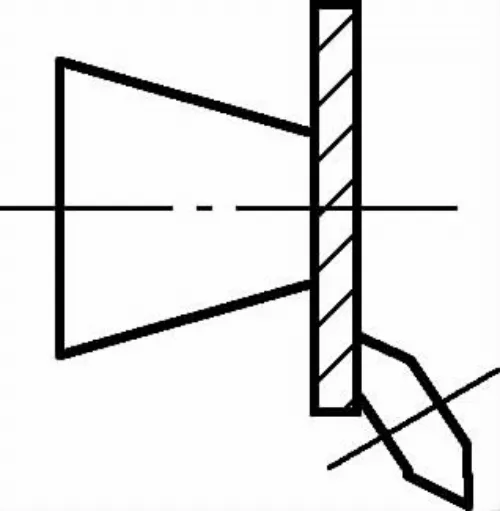

| Formação de fiação |  | Formação gradual de espaços em branco com rolos em um estado de rotação. |

| Alisamento |  | Correção do formato das peças para melhorar a precisão dimensional das peças formadas ou para obter pequenos raios de curvatura. |