I. Composição das juntas soldadas

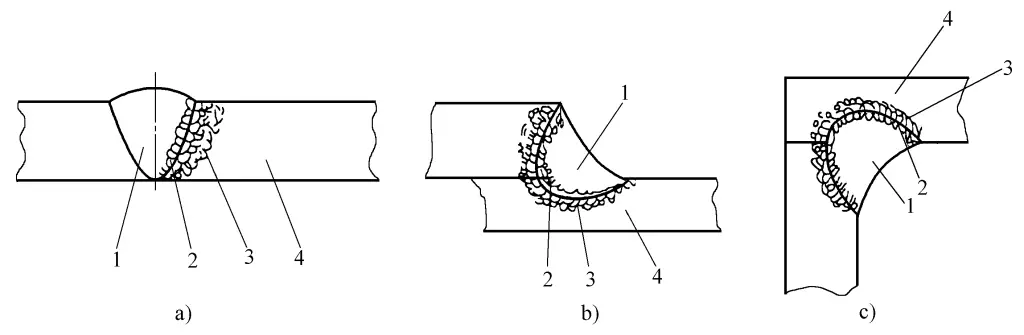

A junta de solda, comumente chamada de junta, é formada pela conexão de duas ou mais peças de trabalho ou partes usando métodos de soldagem. Tomando a junta de solda por fusão como exemplo, ela consiste em metal de solda, zona de fusão e zona afetada pelo calor, conforme mostrado na Figura 2-8.

a) Junta de topo

b) Junta sobreposta

c) Junta de canto

1-Metal de solda

2 - Zona de fusão

3 - Zona afetada pelo calor

4-Material da base

II. A função das juntas de solda

As funções das juntas soldadas podem ser divididas, grosso modo, nos três tipos a seguir:

1. Trabalho conjunto

Ela pode transferir a força atuante na estrutura soldada de uma peça para outra. Os cálculos de resistência devem ser realizados nas juntas de trabalho para garantir que elas sejam seguras e confiáveis.

2. Junta de conexão

Ela conecta duas ou mais partes em um todo para manter suas posições relativas. Embora as soldas que conectam essas juntas às vezes participem da transmissão de força ou suportem algumas forças atuantes, sua principal função é a conexão, portanto, os cálculos de resistência geralmente não são realizados para essas juntas.

3. Junta de vedação

Por meio da soldagem, ela garante a estanqueidade ao ar ou à água da estrutura, e a prevenção de vazamentos é sua principal tarefa. As juntas de vedação também podem ser juntas de trabalho ou juntas de conexão.

III. Classificação das juntas soldadas

As juntas soldadas são elementos de conexão entre componentes estruturais e também transmitem e suportam forças estruturais. Elas são classificadas de acordo com sua função na estrutura, métodos de soldageme formas estruturais conjuntas, como segue:

1. Classificação com base na função da junta na estrutura

1) Solda de contato: A solda não transmite ou transmite muito pouca carga, servindo apenas como uma conexão.

2) Solda de suporte de carga: A solda e a peça de trabalho que está sendo soldada estão em série, transmitindo toda a carga.

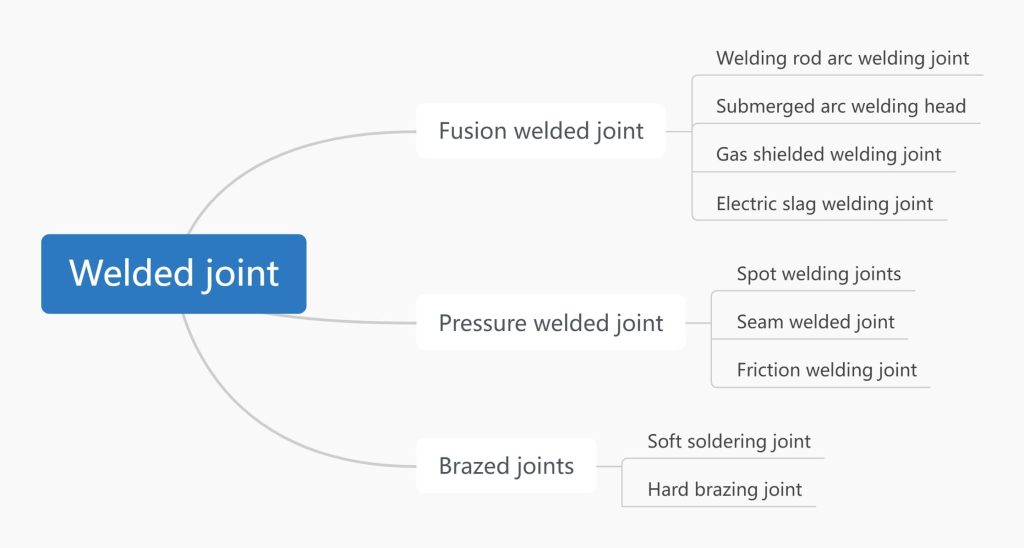

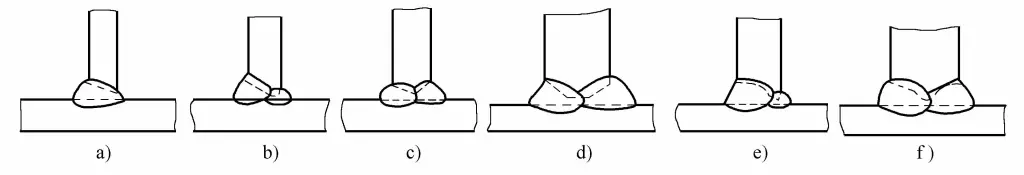

2. Classificados por método de soldagem

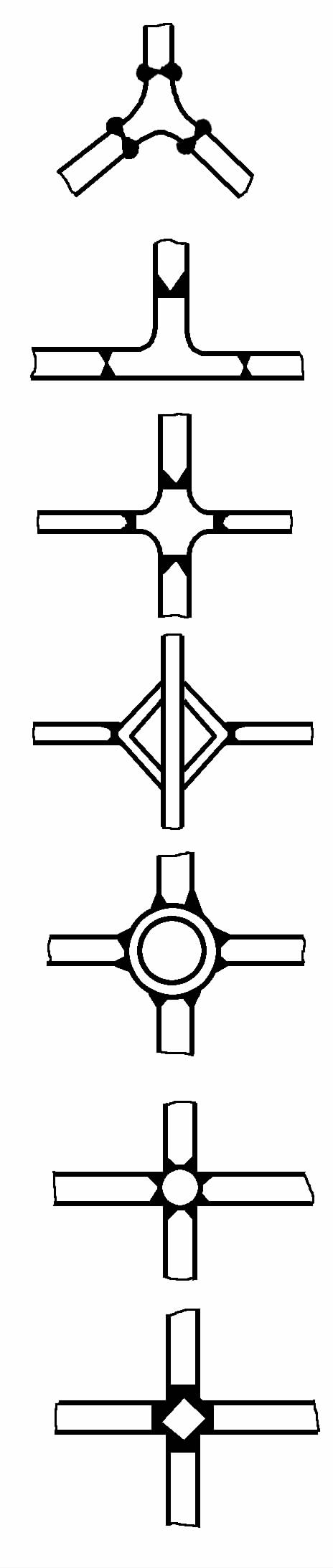

Inclui juntas soldadas por fusão, juntas soldadas por pressão, juntas soldadas, etc., classificadas conforme mostrado na Figura 2-9.

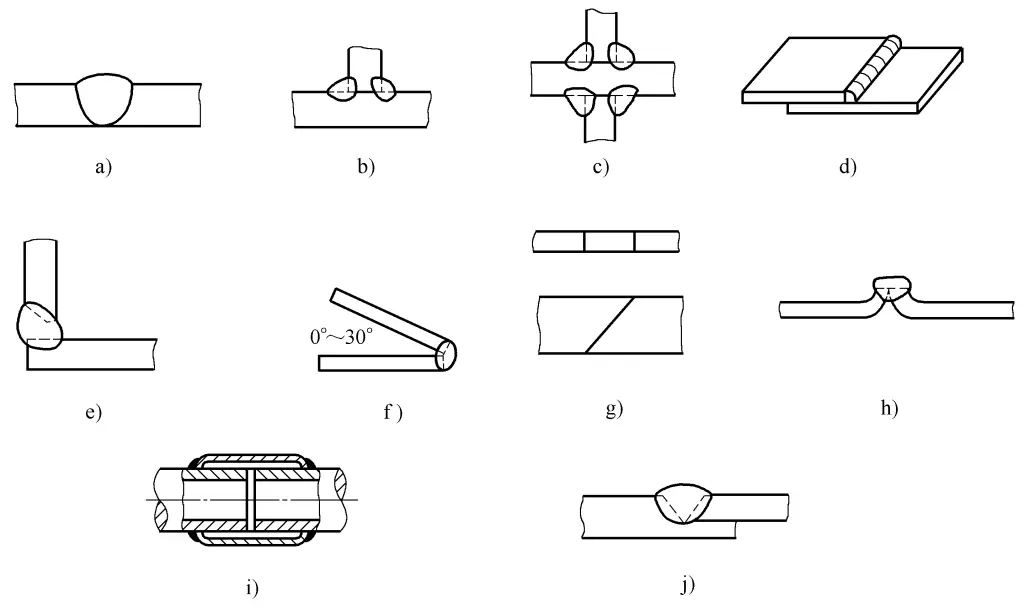

3. Classificados pela forma estrutural da junta

Com base na forma estrutural da junta, há dez tipos: junta de topo, junta em T, junta cruzada, junta sobreposta, junta de canto, junta de extremidade, junta de luva, junta de topo inclinada, junta flangeada e junta de topo travada, conforme mostrado na Figura 2-10.

a) Junta de topo

b) Junta em T

c) Junta tenon

d) Junta sobreposta

e) Junta de canto

f) Junta de extremidade

g) Junta de topo chanfrada

h) Junta flangeada

i) Junta de manga

j) Junta de topo inferior travada

IV. Os quatro tipos de juntas de solda mais usados

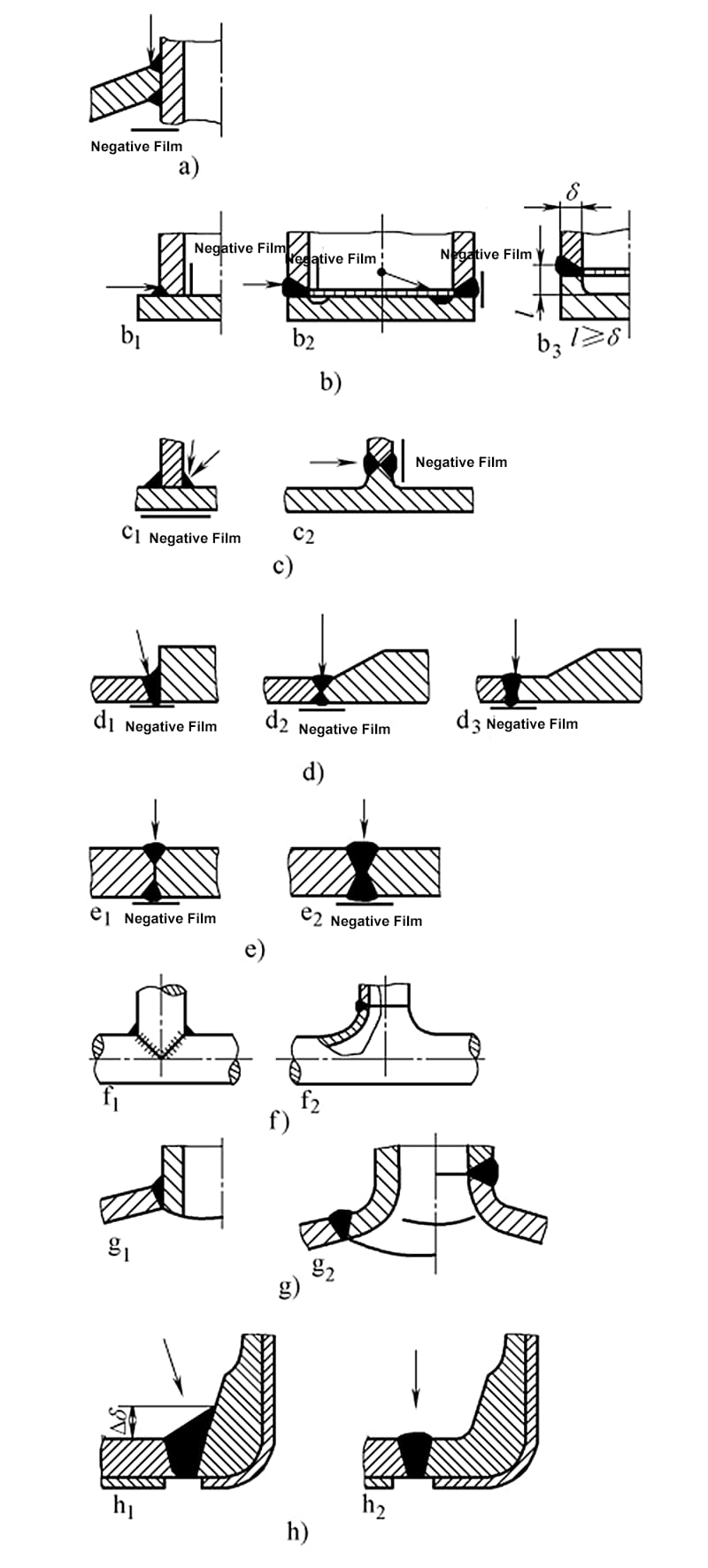

1. Junta de topo

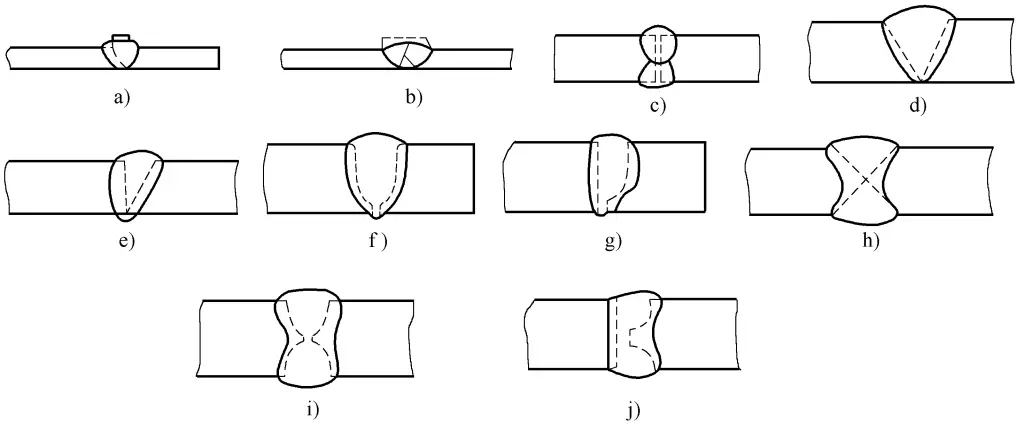

As juntas de topo são usadas para soldar duas peças de trabalho no mesmo plano em relação uma à outra, formando uma junta que tem melhores condições de tensão, menor concentração de tensão, consome menos material de soldagem e tem menos deformação de soldagem. Portanto, as juntas de topo são uma forma relativamente ideal de junta. Para garantir a qualidade da soldagem, a soldagem de topo em chanfro é frequentemente realizada, conforme mostrado na Figura 2-11.

a) Flange de um lado

b) Flange de dupla face

c) Em forma de I

d) Em forma de V

e) Forma de V de um lado

f) Em forma de U com borda romba

g) Em forma de J com borda romba

h) Forma de V duplo

i) Com borda cega em forma de U duplo

j) Com borda romba em forma de J duplo

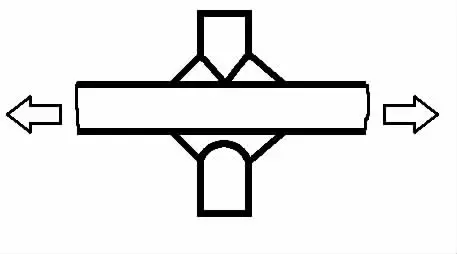

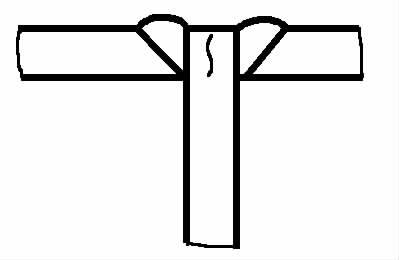

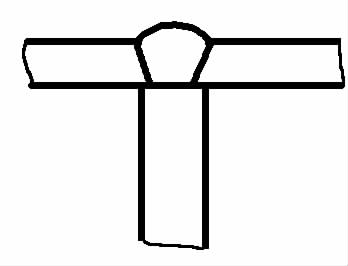

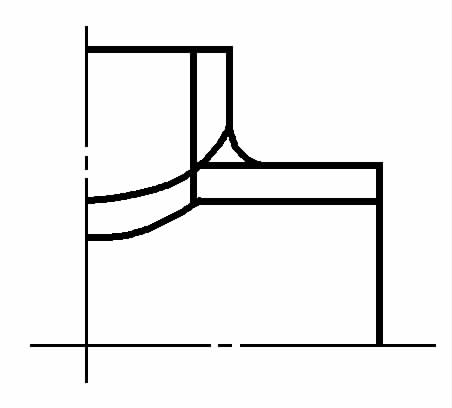

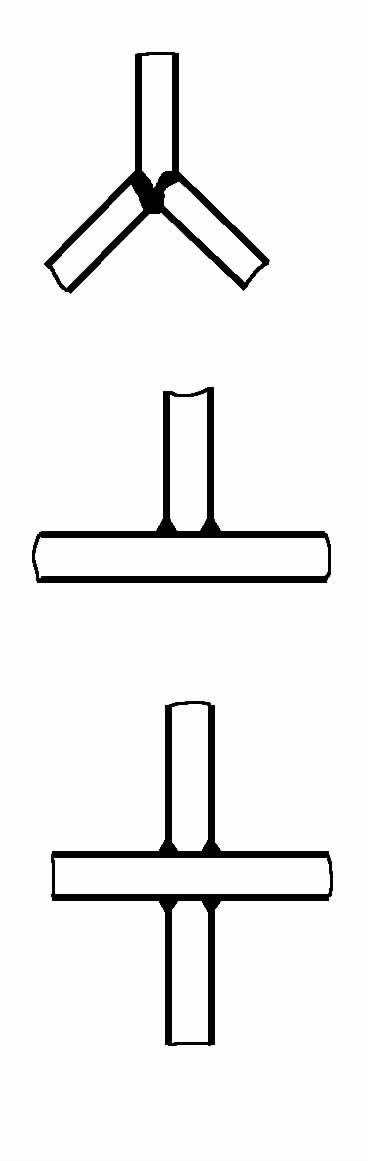

2. Juntas em forma de T e cruzadas

As juntas em forma de T e as juntas cruzadas são juntas que conectam peças de trabalho perpendiculares entre si usando soldas de filete, que é um tipo típico de junta de soldagem a arco. As juntas em forma de T e cruzadas podem ser totalmente penetradas ou não. As juntas sem ranhura geralmente não são totalmente penetradas, e o fato de as juntas com ranhuras serem totalmente penetradas depende da forma e do tamanho da ranhura.

As juntas ranhuradas que são totalmente penetradas têm maior capacidade de suportar cargas dinâmicas, e sua resistência pode ser calculada como juntas de topo. As juntas em forma de T e cruzadas são mostradas na Figura 2-12.

a) Forma de V de um lado

b) Com borda cega em forma de V de um lado

c) Duplo lado único em forma de V

d) Com borda romba e formato de V de lado único duplo

e) Com borda romba em forma de J

f) Com borda cega em forma de J duplo

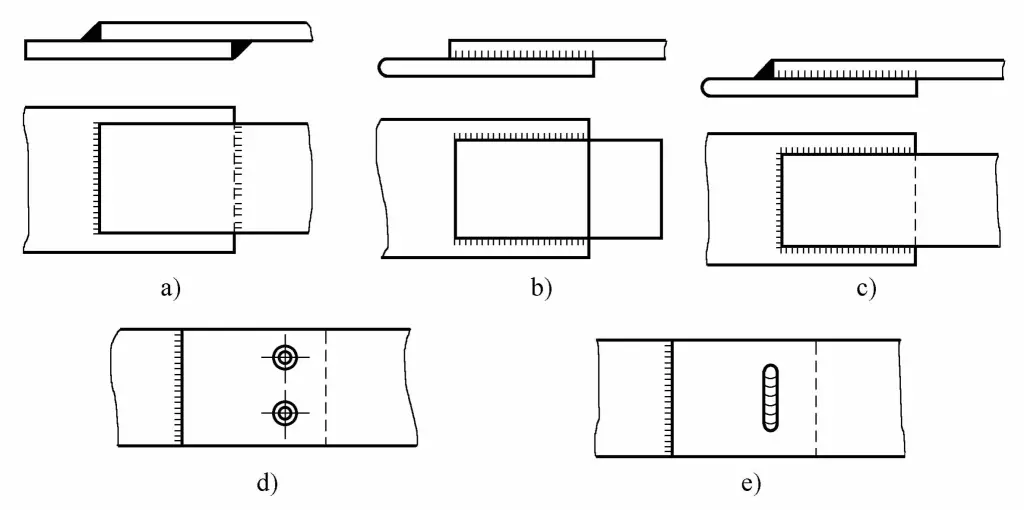

3. Junta sobreposta

Uma junta sobreposta é uma junta que conecta duas peças de trabalho sobrepondo-as parcialmente ou adicionando uma peça sobreposta especial usando soldas de filete, soldas de encaixe ou soldas de ranhura. As juntas sobrepostas são amplamente usadas devido à simplicidade da preparação e montagem pré-soldagem, e suas formas comuns são mostradas na Figura 2-13.

a) Conexão de solda de filete frontal

b) Conexão de solda de filete lateral

c) Conexão combinada de solda de filete

d) Solda de filete frontal + conexão de solda de plugue

e) Solda de filete frontal + conexão de solda de ranhura

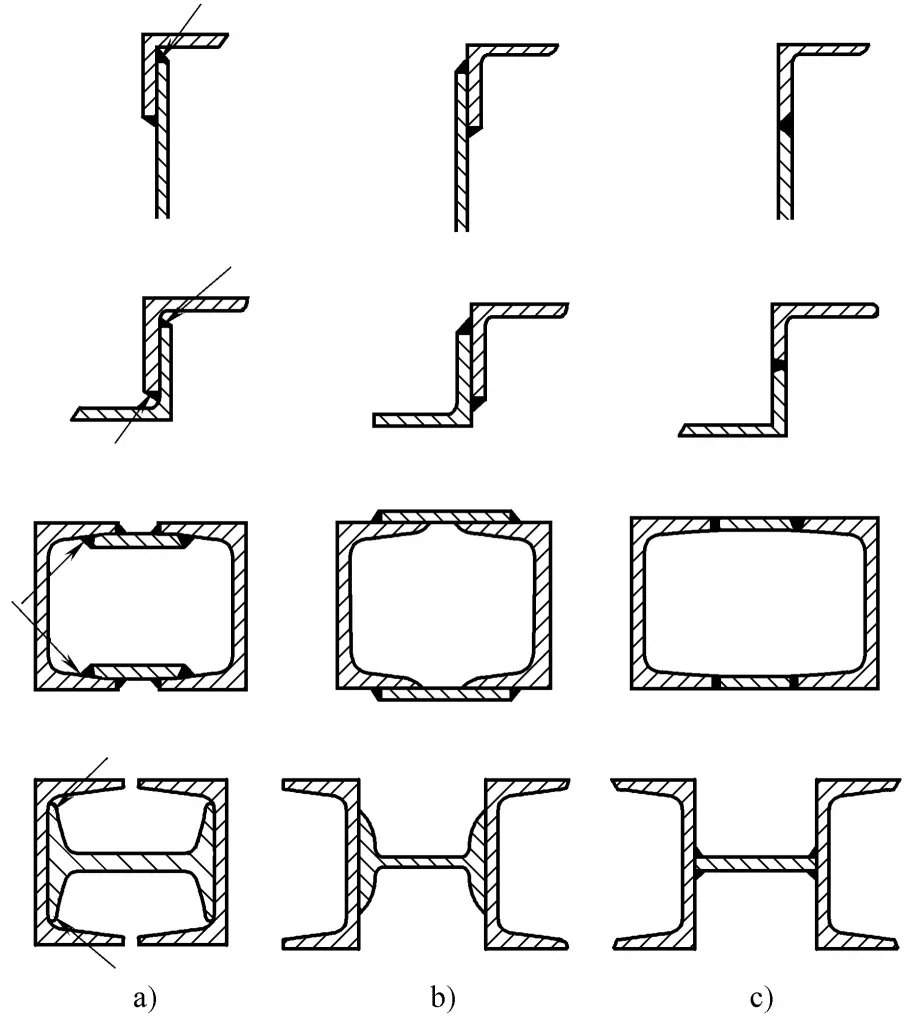

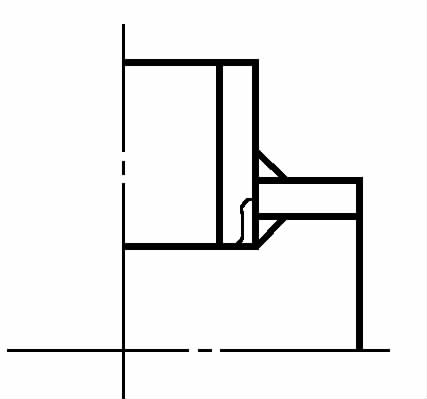

4. Junta de canto

Uma junta de canto é uma junta em que as faces das extremidades de duas peças a serem soldadas formam um ângulo maior que 30° e menor que 135°. As juntas de canto são comumente usadas em componentes em forma de caixa, e as formas comuns de conexão são mostradas na Figura 2-14.

a) Solda de canto de um lado sem ranhura

b) Solda de canto de dupla face sem ranhura

c) Junta ranhurada de canto passante

V. Seleção racional de formas de juntas de soldagem

1. Acessibilidade da junta de soldagem

Cada solda em uma estrutura soldada deve ser facilmente acessível para a soldagem; portanto, é necessário garantir que haja espaço ao redor da solda para que o soldador possa operar livremente e para que a equipamento de soldagem para funcionar normalmente. A seguir, uma breve introdução às condições de soldagem necessárias para vários métodos de soldagem.

(1) Soldagem com arco de metal blindado

Ao usar a soldagem a arco de metal blindado, é necessário garantir que o soldador possa se aproximar da solda, ver claramente a peça a ser soldada durante a operação e mover o eletrodo de forma conveniente. O soldador deve tentar soldar em uma postura normal.

Por exemplo, a Figura 2-15 mostra uma estrutura soldada composta de vários perfis. As soldas indicadas pelas setas na figura não podem ser soldadas e devem ser projetadas como a estrutura no meio ou à direita da figura.

a) Irrazoável

b) Aprimorado

c) Melhor

A Figura 2-16 mostra projetos razoáveis e não razoáveis de várias juntas de soldagem a arco. Na Figura 2-16a~e, os ângulos agudos indicados pelas setas são difíceis de soldar; mude para o projeto razoável à direita para evitar a formação de ângulos agudos; a Figura 2-16f mostra uma junta de topo, a de cima é um projeto irracional, mude para a de baixo com maior folga na junta para um projeto razoável, evitando a possibilidade de não conseguir soldar.

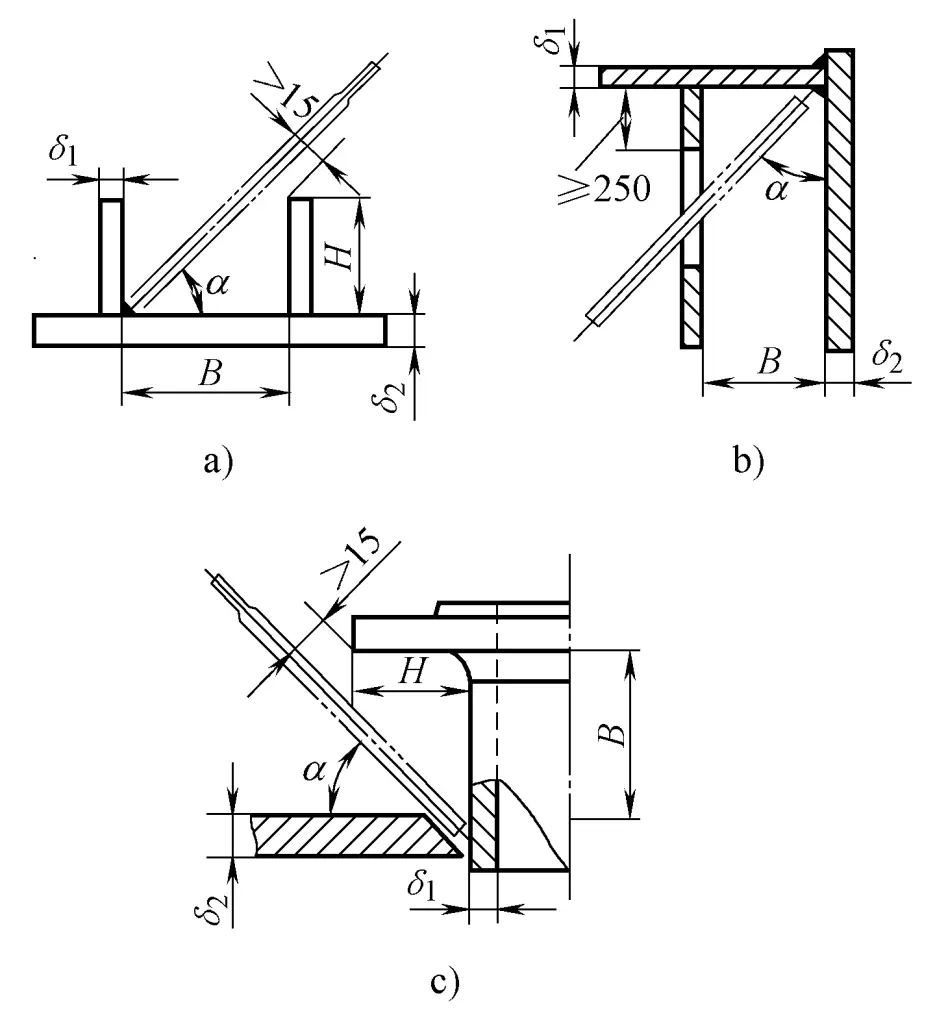

A Figura 2-17a mostra uma estrutura com duas ou mais juntas em T paralelas. Para garantir a qualidade das soldas de canto dessa estrutura, é necessário considerar a distância B e a altura H entre as duas placas verticais para garantir que o eletrodo possa ser inclinado em um determinado ângulo α e tenha espaço para se movimentar. O ângulo de inclinação α está relacionado à espessura da placa plana e da placa vertical.

(Quando B≤400 mm, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400 mm, H não é limitado)

A Figura 2-17b inicia o furo do processo para garantir que a costura de solda interna esteja acessível. A Figura 2-17c mostra o espaço operacional necessário para soldar a junta de canto anular entre o bocal do flange e o cilindro em um vaso cilíndrico.

A Figura 2-18 é uma junta em T oblíqua. O espaço no lado em que o ângulo θ é menor que 90° é pequeno, o que dificulta a observação e o manuseio. Portanto, o ângulo θ não deve ser muito pequeno em várias posições de soldagem.

(Para soldagem plana, θ≥60°; para soldagem vertical, θ≥70°; para soldagem suspensa, θ≥80°)

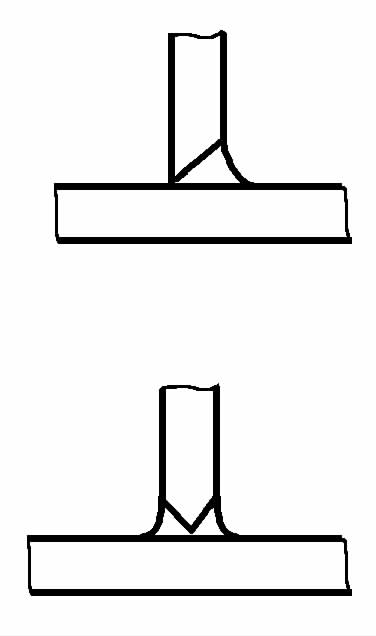

Para estruturas de soldagem fechadas, há dois casos a seguir.

1) Estruturas em que a soldagem não pode ser realizada em seu interior.

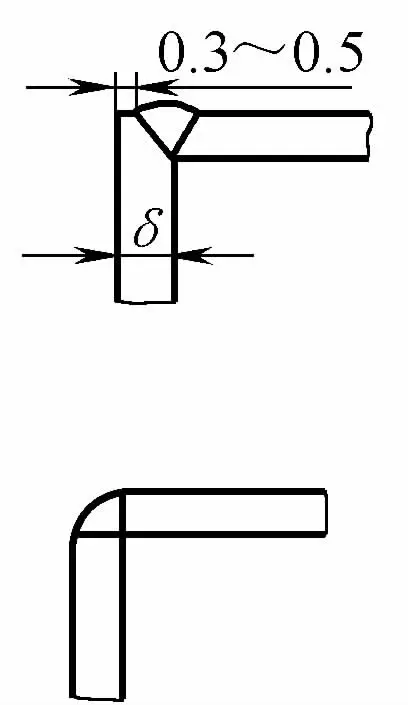

Ela deve ser projetada como uma junta soldada de um lado, geralmente usando uma forma de solda chanfrada de um lado. Para evitar a queima, uma placa de apoio permanente pode ser colocada na parte traseira, como mostrado nas Figuras 2-19a e b. Para diferentes espessuras de placa, uma junta chanfrada em forma de V com uma borda de travamento pode ser projetada, como mostrado na Figura 2-19c.

a) Junta de topo com placa de apoio

b) Junta em forma de T com espaçador

c) Junta de topo travada

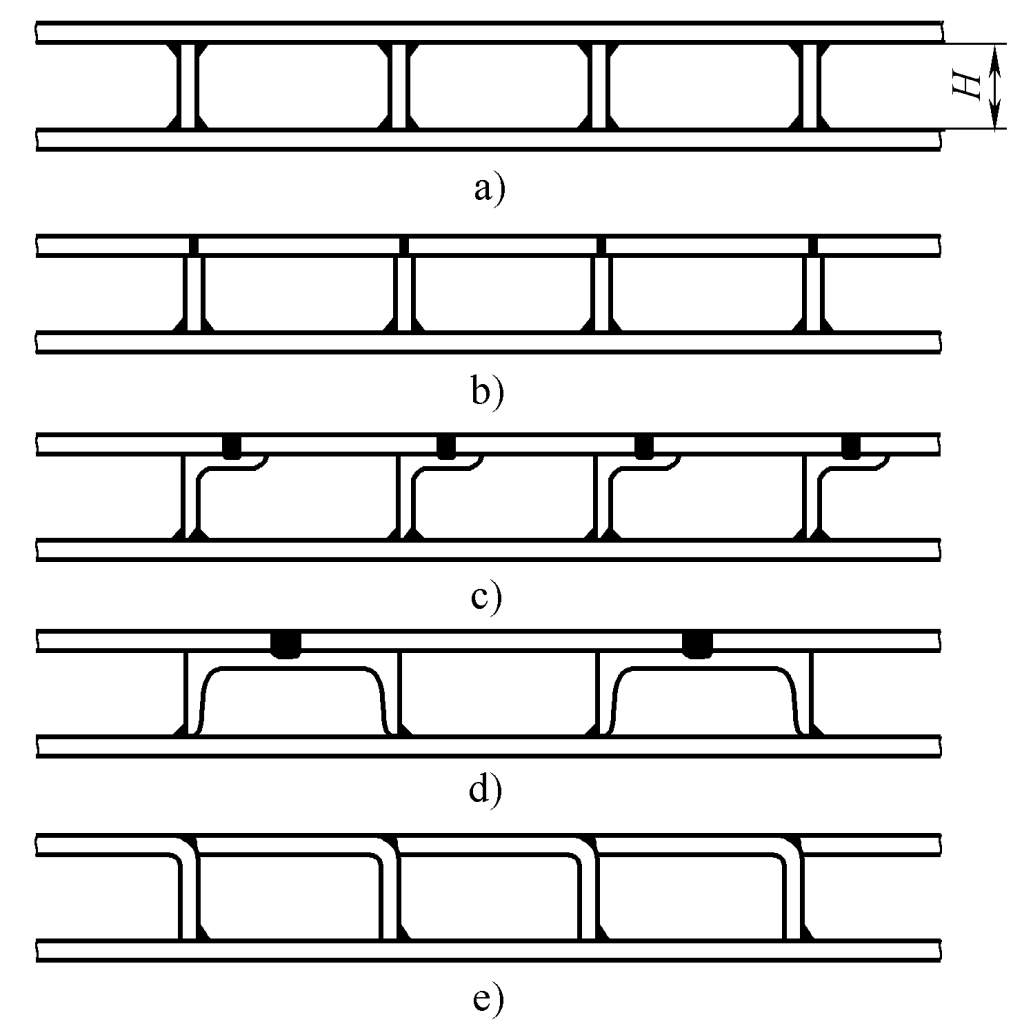

A Figura 2-20a mostra uma estrutura de parede dupla com nervuras, que não pode ser soldada devido ao tamanho pequeno de H. Se for alterada para as estruturas b, c, d, e da Figura 2-20, a placa da parede superior e as nervuras podem ser completadas pelo lado de fora por meio de solda de topo, solda de encaixe ou solda de ranhura.

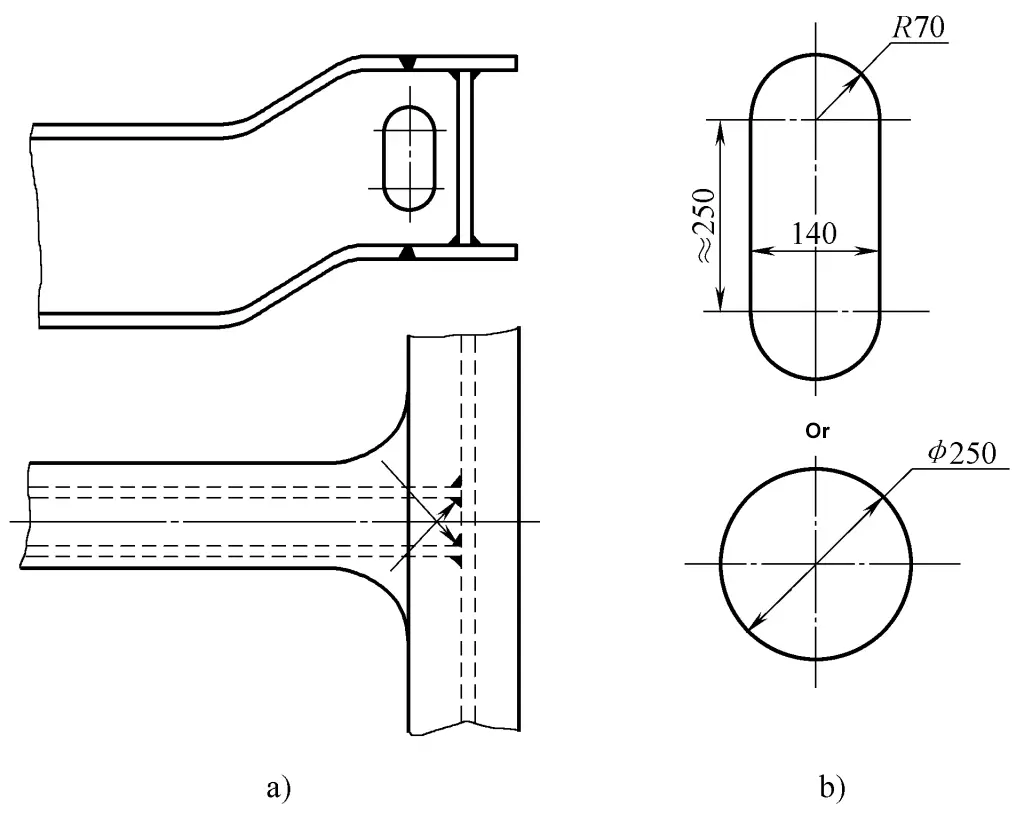

Algumas estruturas soldadas podem utilizar os próprios furos de iluminação da estrutura para obter soldas internas. Por exemplo, as duas costuras circunferenciais no interior do corpo da engrenagem soldada com chapa de dupla alma, conforme mostrado na Figura 2-21.

Quando a junta precisa ser soldada de ambos os lados e não há furos de iluminação disponíveis, os furos tecnológicos podem ser abertos em posições não críticas para a soldagem de costuras internas e, em seguida, vedados após a conclusão da soldagem, conforme mostrado na Figura 2-22. Para saber o tamanho dos furos tecnológicos, consulte a Figura 2-22b, que podem ser feitos em formato de fenda ou redondos, mas certifique-se de que haja uma distância de cerca de 250 mm do centro do furo até a peça de soldagem.

a) Exemplos de aplicativos

b) Forma e tamanho dos furos tecnológicos

2) Estruturas que podem ser soldadas em seu interior.

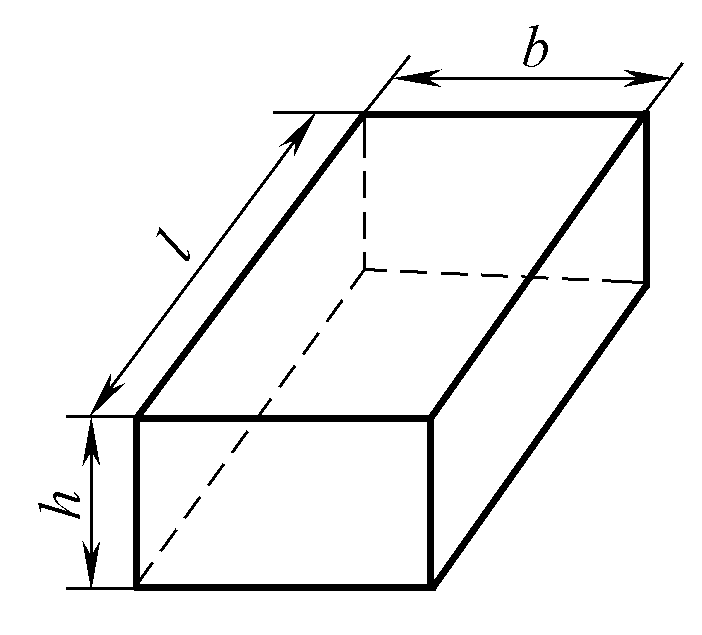

Devido às más condições de soldagem no interior da estrutura, é necessário minimizar a quantidade de trabalho de soldagem no interior, como, por exemplo, usar um chanfro assimétrico que seja raso por dentro e profundo por fora, e aumentar o espaço operacional interno o máximo possível para reduzir a concentração de fumaça, etc. As dimensões mínimas do espaço para soldagem dentro de uma caixa vazia são mostradas na Tabela 2-1.

Tabela 2-1 Espaço de operação de soldagem dentro de uma caixa vazia (unidade: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

À medida que o comprimento l aumenta, a largura b e a altura h devem ser adequadamente aumentadas. Também deve ser adotada uma ordem de montagem razoável, soldando todas as soldas internas antes de formar uma estrutura fechada e, em seguida, instalando a última peça restante e vedando-a do lado de fora.

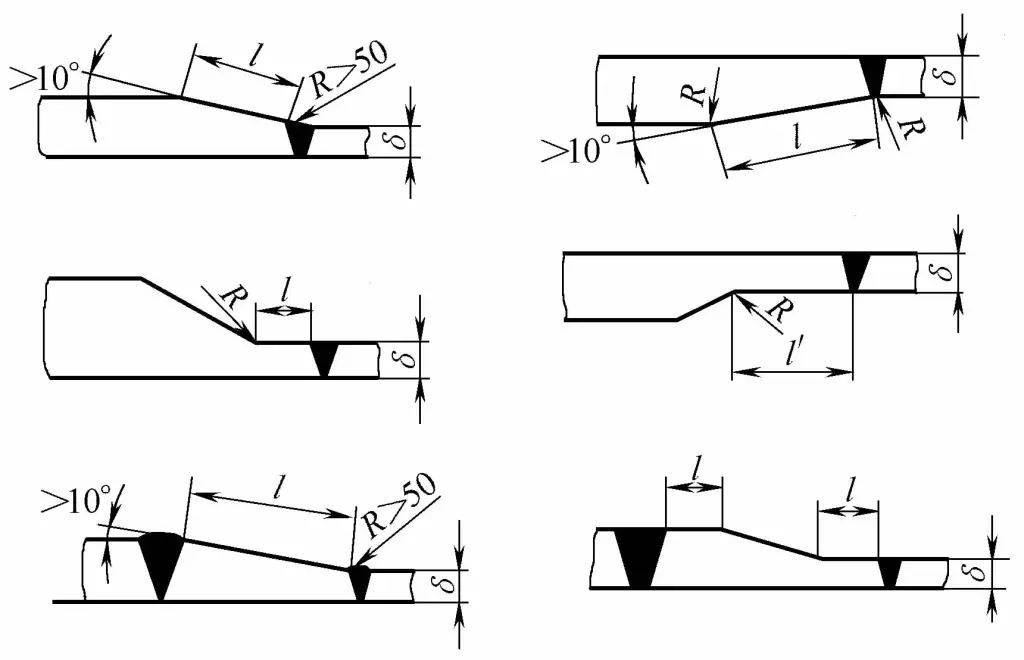

(2) Soldagem por arco submerso

Sua característica é que ela é mais adequada para a soldagem de soldas longas e retas e soldas circulares em uma posição horizontal (para baixo), e requer a cooperação dos dispositivos auxiliares necessários. Portanto, ao projetar juntas de soldagem por arco submerso, considere o espaço de movimento relativo entre o cabeçote de soldagem por arco submerso e a peça de trabalho, bem como o local onde os dispositivos auxiliares correspondentes podem ser colocados.

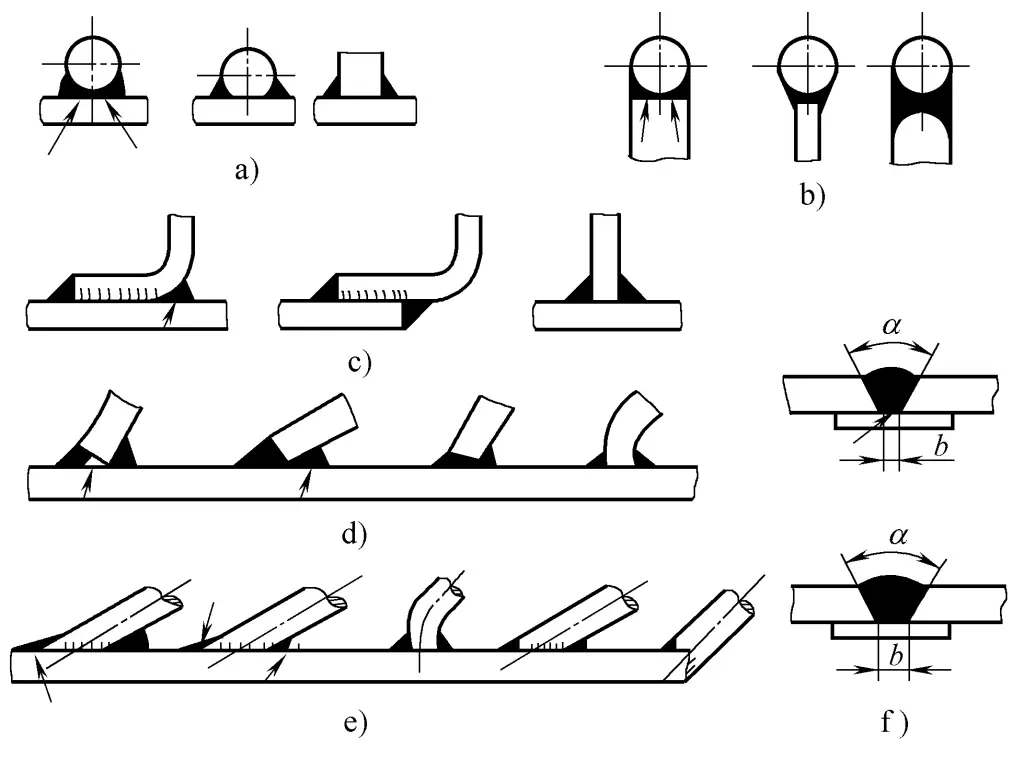

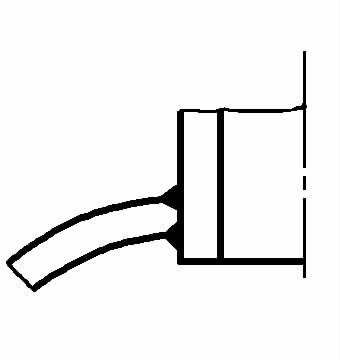

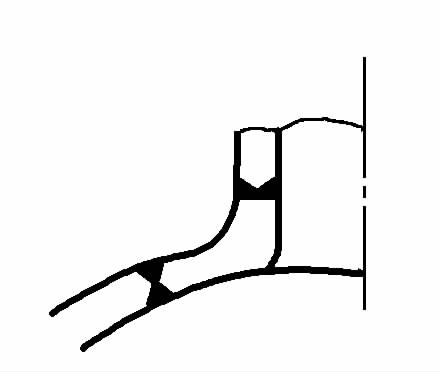

(3) Soldagem com proteção de gás CO2

Ao projetar estruturas para soldagem com CO2, considere que a pistola de soldagem deve ter a posição operacional e o espaço corretos para garantir uma boa formação da solda. A posição da pinça de soldagem é determinada com base na forma da solda, na forma e no tamanho da pinça de soldagem (como as dimensões externas do bocal), no comprimento de protrusão do arame de soldagem e no tamanho do ângulo de chanfro α. As posições necessárias da pinça de soldagem para várias juntas são mostradas na Figura 2-23.

a) Solda de filete

b) Solda plana de junta de topo com ranhura em forma de V ou U

c) Solda plana de junta de topo com espaço estreito

d) Junta de topo com ranhura em forma de J soldagem plana α-ângulo da ranhura θ-ângulo de inclinação da pistola de soldagem

2. Acessibilidade da inspeção da qualidade da solda

As soldas em estruturas soldadas que exigem inspeção de qualidade devem ter condições adequadas para a detecção de falhas, com diferentes métodos de detecção de falhas com requisitos correspondentes, consulte a Tabela 2-2.

Tabela 2-2 Condições necessárias para vários métodos de detecção de falhas

| Métodos de detecção de falhas | Requisitos para a posição espacial da detecção de falhas | Requisitos para a superfície de detecção | Requisitos para a parte traseira da área de detecção |

| Detecção de falhas de raios | Requer uma posição espacial ampla para acomodar a colocação da cabeça de raio e o ajuste da distância focal | A superfície não precisa de usinagem, apenas precisa remover itens que afetam a exibição de defeitos; deve haver um local para colocar números de chumbo, setas de chumbo e densitômetros | Pode colocar uma caixa escura |

| Detecção de falhas por ultrassom | Requer um espaço menor, pois só é necessário colocar a sonda e o espaço para a sonda se mover | Deve haver uma faixa de superfície para o movimento da sonda; a usinagem da superfície deve ser feita o máximo possível para facilitar o acoplamento acústico | Ao usar o método de reflexão para detecção de falhas, a parte traseira requer uma boa superfície reflexiva |

| Inspeção de partículas magnéticas | Requer uma posição espacial para magnetizar a área de inspeção para espalhar o pó magnético e observar os defeitos | Remova os óxidos e outros contaminantes que afetam o acúmulo de partículas magnéticas e garanta que haja espaço para a sonda trabalhar | - |

| Teste com penetrante | É necessário espaço para aplicar o penetrante e observar os defeitos | Os contaminantes da superfície devem ser removidos | Se estiver usando querosene para o teste, é necessário espaço no verso para aplicar o querosene, e os contaminantes que impedem a penetração do querosene devem ser removidos |

(1) Adequado para testes radiográficos de juntas soldadas

Atualmente, a radiografia com métodos fotográficos é amplamente usada em testes de raios X. Para obter determinadas capacidades de penetração e melhorar a clareza das imagens de defeitos no filme, a distância focal para placas de espessura média é ajustada em um intervalo de 400 a 700 mm. Com base nisso, a distância do cabeçote da máquina de teste até a superfície de detecção da solda pode ser determinada, deixando espaço operacional ao redor da solda.

Antes do teste, também é necessário escolher a direção da exposição com base na forma geométrica e no tipo de junta da solda, e posicionar corretamente a caixa escura (fixar o filme) nessa direção.

De modo geral, as juntas de topo são mais adequadas para testes radiográficos e podem ser concluídas com uma única exposição. As juntas em T e as juntas de canto geralmente exigem várias exposições de diferentes direções para evitar a perda de defeitos. A seleção correta de várias juntas soldadas por fusão para teste radiográfico é mostrada na Figura 2-24. Entre elas, a Figura 2-24a é uma junta de canto do tipo inserção, em que a solda não pode ser colocada de forma plana ou dobrada ao colocar o filme.

A Figura 2-24b mostra a junta de conexão entre a base e o corpo simplificado. Figura 2-24b 1 e Figura 2-24b 2 não são adequados para inspeção radiográfica, apenas Figura 2-24b 3 é adequado para inspeção radiográfica. A Figura 2-24c mostra uma junta em T, onde Figura 2-24c 1 não é adequado para inspeção radiográfica, e a Figura 2-24c 2 só podem ser inspecionados por radiografia por meio de uma peça substituta (forjada ou fundida, processada por corte).

A transição na Figura 2-24d 1 é muito abrupta, dificultando a inspeção; a transição na Figura 2-24d 2 é mais suave, mas as diferenças locais na espessura da parede ainda afetam a inspeção; mover a junta na Figura 2-24d 3 fora da área de transição é mais adequado para a inspeção radiográfica. Figura 2-24e 1 mostra uma solda de topo não fundida, que não pode ser inspecionada por radiografia, apenas a Figura 2-4e 2 pode ser inspecionado.

O projeto da junta na Figura 2-24f 2 facilita a inspeção radiográfica. Devido às diferenças de espessura e à curvatura espacial, a Figura 2-24g 1 não é adequado para inspeção radiográfica, mudando para a forma de junta da Figura 2-24g 2 torna a inspeção muito mais fácil. A junta de canto na Figura 2-24h, se alterada para uma junta de topo, pode ser completamente inspecionada por radiografia.

(2) Juntas de solda adequadas para inspeção ultrassônica

Para detectar com sensibilidade vários defeitos na junta de solda durante a inspeção ultrassônica, a sonda deve ter área de movimento suficiente. A área de movimento da sonda para inspeção ultrassônica de juntas de topo é mostrada na Figura 2-25. O tamanho da área de movimento da sonda é determinado pela fórmula da Tabela 2-3.

Tabela 2-3 Determinação do tamanho da área de movimento da sonda

| Faixa de espessura da placa/mm | Fórmula para calcular o tamanho da área de movimento da sonda | Explicação |

| 8~46 | l ≥ 2δK + L | Superfície de detecção de falhas em ambos os lados da solda da parede interna ou externa |

| >46 ~ 120 | l≥δK +L | Superfície de detecção de falhas em ambos os lados das soldas das paredes interna e externa |

Observação: tamanho da área de movimento da sonda l em mm; δ-espessura do objeto que está sendo inspecionado, em mm; comprimento da sonda L, geralmente 50 mm; valor da tangente K do ângulo de refração β da sonda angular, que pode ser determinado pela espessura da placa, para espessuras de 8 a 25 mm, k=2,0 a 3,0; para espessuras de 25 a 46 mm, K=1,5 a 2,5; para espessuras de 46 a 120 mm, k=1,0 a 2,0.

A área de movimento da sonda para detecção de falhas por ultrassom em soldas de juntas de topo de diferentes espessuras é mostrada na Figura 2-26. O tamanho mínimo da área de movimento da sonda l é determinado pela fórmula da Tabela 2-4.

Tabela 2-4 Tamanho mínimo da área de movimento da sonda para detecção de falhas por ultrassom em soldas de juntas de topo de diferentes espessuras

| Espessura da placa /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Ângulo de refração da sonda / (°) | 70 | 60 | 45 ,60 | |

| Área de movimento da sonda /mm | lExterior | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lInterior | 0.7 lExterior | 0.7 lExterior | 0.7 lExterior | |

A área de movimento da sonda para detecção de falhas por ultrassom em juntas soldadas de cilindros de vasos de pressão é mostrada na Figura 2-27, com o tamanho mínimo mostrado na Tabela 2-5.

Tabela 2-5 Tamanho mínimo da área de movimento da sonda de teste ultrassônico para soldas de cilindros de vasos de pressão

| Espessura da placa δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

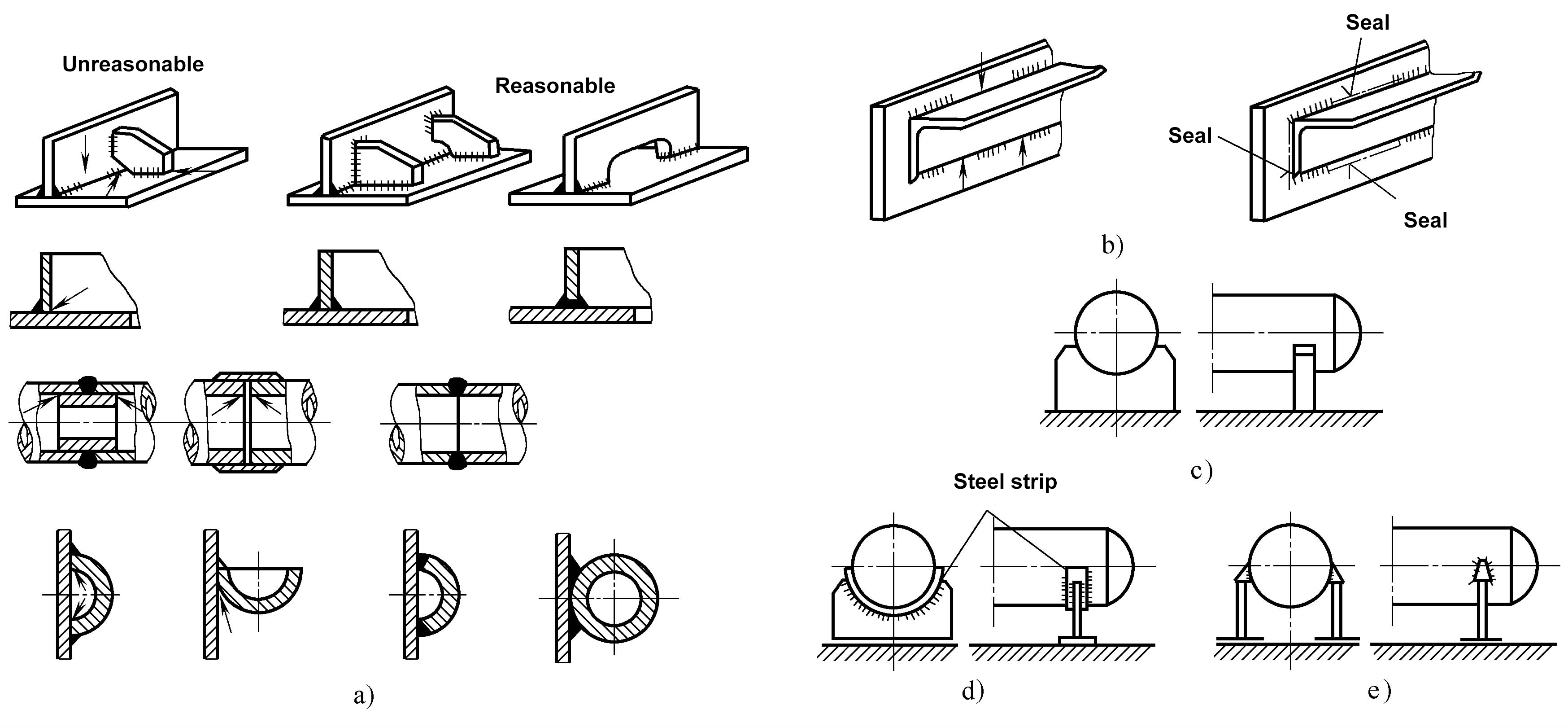

3. Seleção de juntas para reduzir a corrosão em frestas

Quando o meio corrosivo entra em contato direto com a superfície metálica, a corrosão localizada intensa geralmente ocorre em fendas e cantos afiados. Isso é causado pelo acúmulo de líquidos estagnados e sedimentos nessas áreas. Esse tipo de corrosão é chamado de corrosão em fendas.

Os métodos para evitar e reduzir a corrosão em frestas incluem o seguinte:

1) De preferência, use solda de topo, com penetração completa da solda, e não use juntas com penetração de raiz em um único lado.

2) Evite fendas nas juntas e cantos afiados, garanta que o meio líquido possa ser completamente drenado e facilmente limpo e evite a deposição de materiais sólidos na parte inferior da estrutura.

3) Para evitar a corrosão em fendas, minimize o uso de solda intermitente, solda de um lado, solda sobreposta e penetração incompleta, e sele as fendas de solda inevitáveis, conforme mostrado na Figura 2-28.

a) Evite lacunas causadas por solda intermitente, solda de um lado, solda sobreposta e penetração incompleta (indicadas por setas)

b) Vedação de soldas intermitentes não soldadas

c) Lacunas formadas entre contêineres soltos e racks de sela

d) Adicionar soldagem de tiras de aço

e) Os suportes de solda de quatro pontos podem reduzir a superfície do rolamento

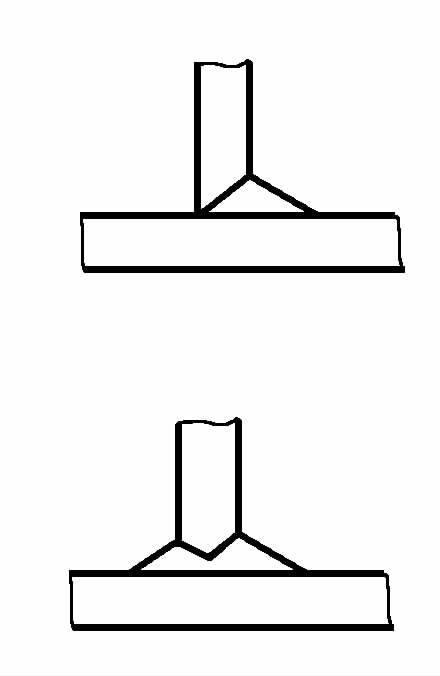

4. Seleção de juntas para evitar o rompimento lamelar

Para a estrutura de soldagem de máquinas grandes ou pesadas, as chapas de aço laminadas que variam de 30 a 100 mm ou até mais grossas são frequentemente usadas para formar estruturas de soldagem. Deve-se prestar atenção especial para evitar o rompimento das lamelas.

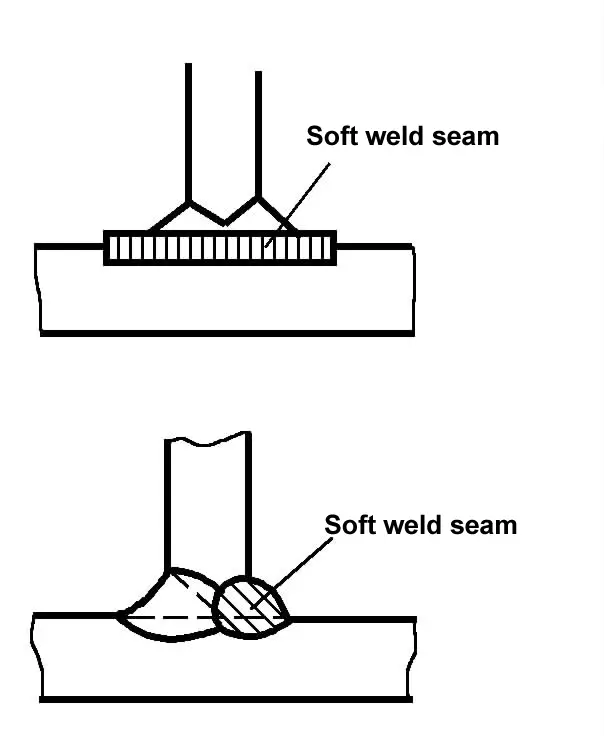

O rompimento lamelar ocorre principalmente na zona afetada pelo calor ou no metal de base longe da zona afetada pelo calor das juntas de solda de canto, juntas em T e juntas cruzadas. Para evitar o rompimento lamelar, é necessário reduzir ou evitar a tensão de restrição ou a deformação na direção da espessura da chapa de aço da estrutura e escolher uma forma de junta razoável, consulte a Tabela 2-6.

Tabela 2-6 Formas de articulação para evitar o rompimento lamelar

| Articulações propensas a ruptura lamelar | Junta aperfeiçoável | Descrição |

|  | A direção indicada pela seta é a direção na qual a tensão de restrição pode ocorrer durante a soldagem ou a direção da força quando o componente está em operação |

|  | Reduza a tensão de contração na direção da espessura abrindo uma ranhura ou alterando o formato da solda, geralmente abrindo uma ranhura no lado que suporta a tensão na direção da espessura |

|  | Evite o efeito da força de contração da solda na direção da espessura da chapa |

|  | Reduzir a tensão de restrição do bocal na direção da espessura da placa |

|  | Sob a premissa de garantir a penetração total, o ângulo da ranhura deve ser o menor possível e, sem aumentar o ângulo da ranhura, aumentar o tamanho do dedo do pé da solda o máximo possível para aumentar a área de força da solda e reduzir o valor da tensão na direção da espessura |

|  | Insertos sem rasgo lamelar, geralmente usando perfis laminados. Forma de junta aprimorada, que evita o rompimento lamelar e também evita soldas muito densas, reduzindo a concentração de tensão |

|  | Essa é a conexão entre o bocal e a carcaça no vaso de pressão, usando inserções para reforço do furo na junta, o que também pode reduzir o rompimento lamelar e a concentração de tensão na solda |

|  | Use soldas macias com boa plasticidade para aliviar a tensão na direção da espessura do metal de base. A figura superior é uma camada de transição de metal macio depositada na superfície a ser soldada; a figura inferior é uma solda de metal macio no lado a ser soldado primeiro |