I. Обзор

1. Введение в процесс и режим работы

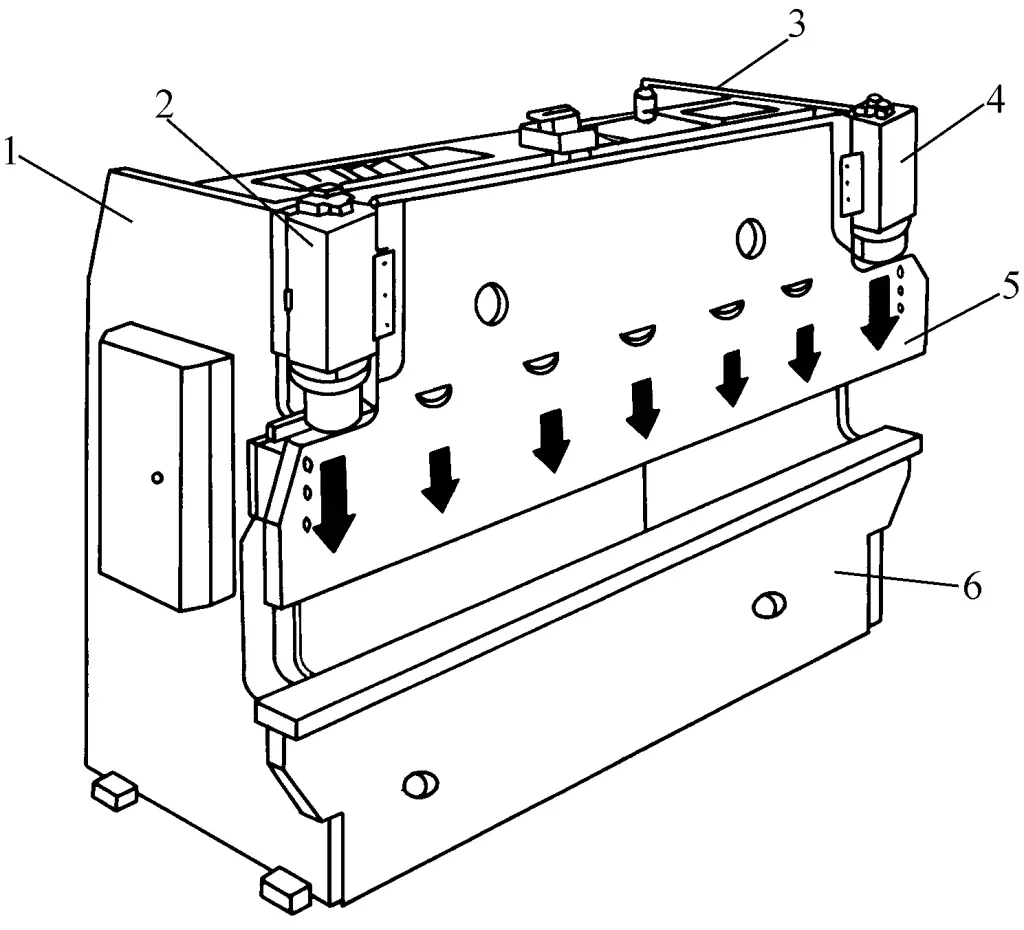

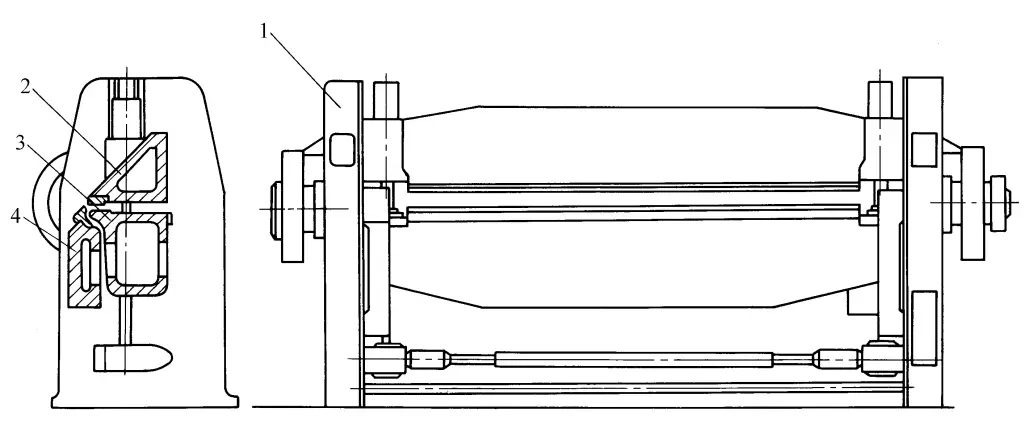

Листогибочный пресс - это технологическое оборудование, которое сгибает металлические листы в холодном состоянии. В нем используются простейшие универсальные пресс-формы для сгибания листового металла под различными углами по прямой линии, как показано на рис. 1. Операция проста, отличается хорошей универсальностью, низкой стоимостью пресс-формы, простотой замены, а сама машина имеет только одно базовое движение - возвратно-поступательное прямолинейное движение вверх-вниз.

На станке можно изготавливать детали из листового металла различной геометрической формы. листогибочный прессГотовые изделия легче, чем прокатные профили, и имеют красивый внешний вид. Компоненты, сваренные из гибочные деталиТакие детали, как различные типы шасси, шкафы, панели, кронштейны и т.д., имеют вес на 30% - 50% меньше, чем аналогичные детали из литой стали, и более просты в изготовлении. Поэтому листогибочный пресс находит все более широкое применение в различных отраслях промышленности, особенно в электронике и телекоммуникациях, приборостроении, бытовой технике, компьютерах, автомобильной промышленности, аэрокосмической отрасли, локомотивном транспорте и т.д.

В последние годы листогибочные прессы развиваются очень быстро, имеют разнообразные конструктивные формы, постоянно появляются новые функции, повышается точность и степень автоматизации, образуя важную и быстро развивающуюся категорию станков, пользующихся большим спросом на внутреннем и международном рынках и жесткой конкуренцией.

Первоначально листогибочные прессы имели механический привод, но с 1980-х годов они были заменены на гидравлические. В настоящее время подавляющее большинство (около 95%) листогибочных машин используют гидравлический привод, и лишь небольшое количество мелких механический пресс Тормоза все еще производятся.

Однако в последние годы появились новейшие механические приводы с прямым приводом от серводвигателей, которые обладают такими преимуществами, как низкое энергопотребление, шум, загрязнение окружающей среды и стоимость, и находятся в стадии разработки.

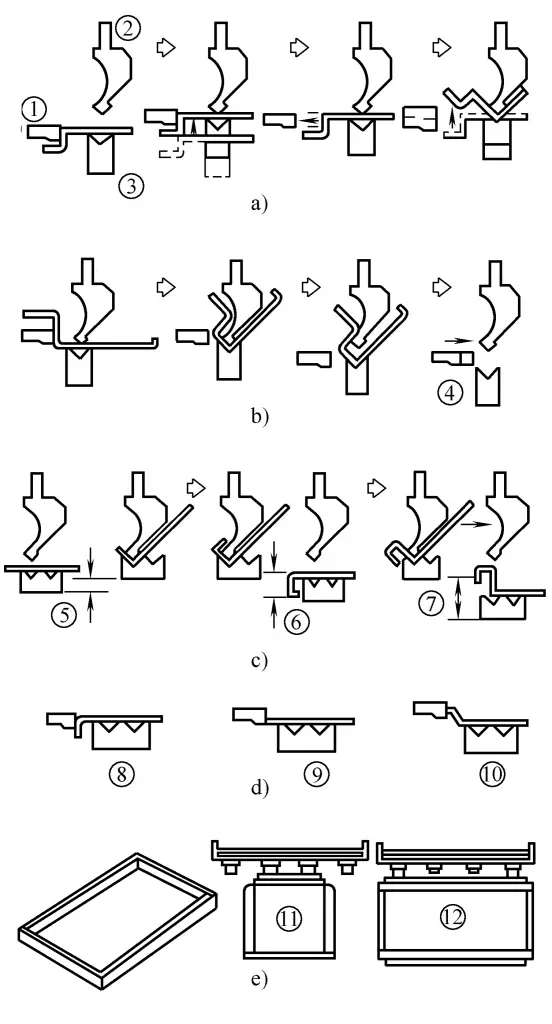

2. Два основных метода гибки

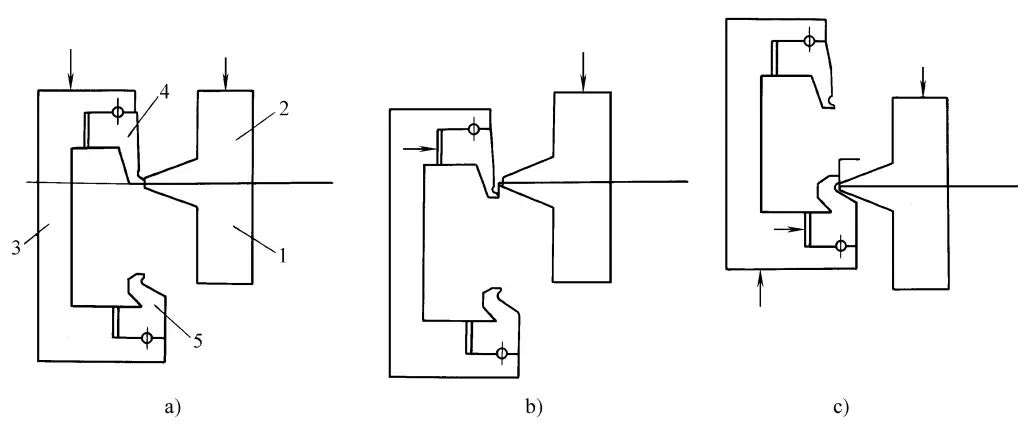

(1) Воздушный изгиб

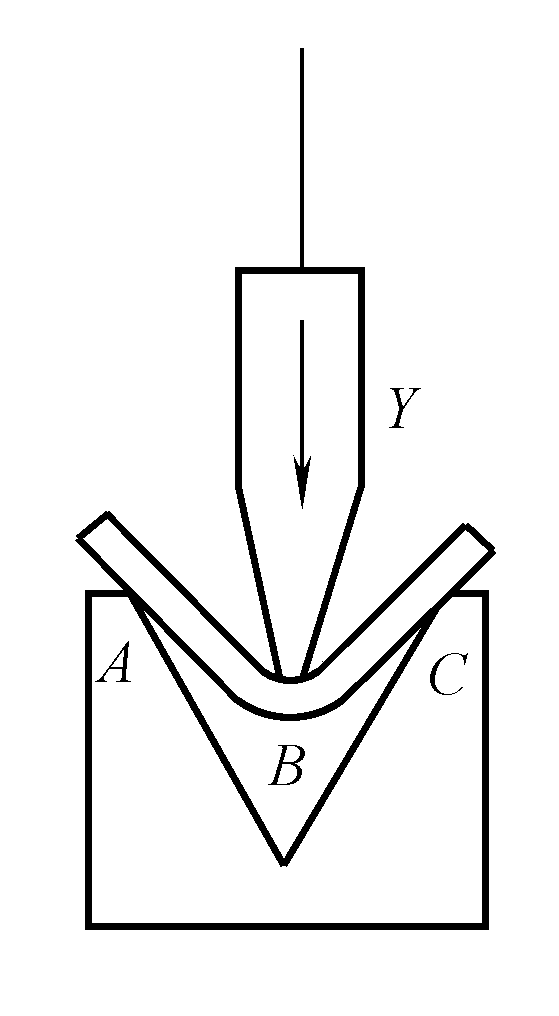

Как показано на рис. 2, форма штампа остается неизменной, лист металла помещается на поверхность штампа, и плунжер листогибочного пресса направляет пуансон вниз, изгибая лист металла внутри штампа на определенный угол.

Угол гибки листового металла зависит от глубины вхождения пуансона в матрицу, поэтому для сгибания заготовки на разные углы можно использовать пару пресс-форм. Его преимуществами являются более простая конструкция станка, меньшее усилие гибки, но недостатки заключаются в том, что неравномерная толщина листа влияет на угол гибки, возникает большая обратная пружина, и лист металлы с низкой пластичностью склонны к образованию трещин на внешней стороне зоны изгиба.

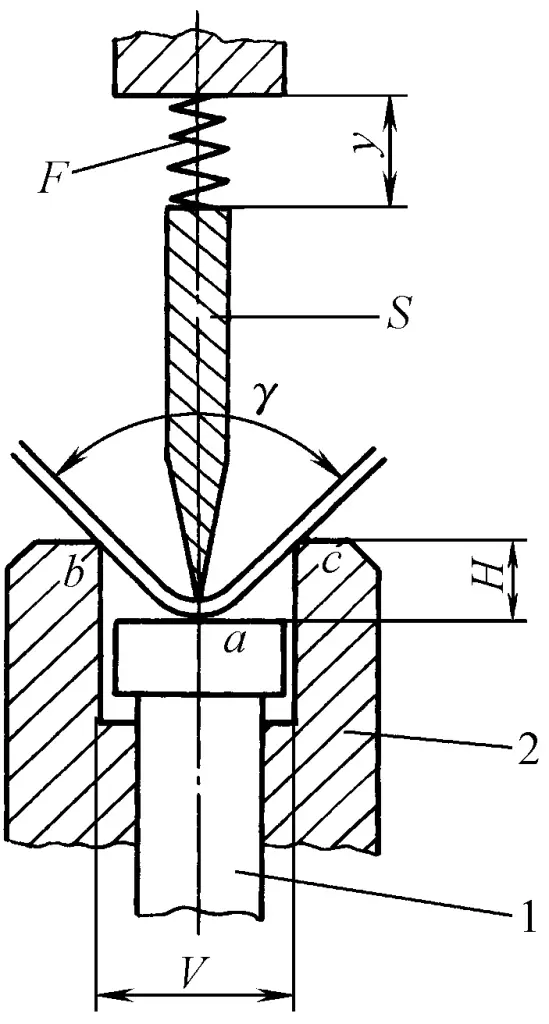

(2) Трехточечный изгиб

Особенностью метода гибки, показанного на рисунке 3, является то, что глубина H опорной плиты штампа может быть точно отрегулирована и зафиксирована, что эквивалентно регулировке глубины вхождения пуансона в штамп, но регулировка проще и точнее. Во время гибки три точки контакта b, a, c между металлическим листом и пресс-формой находятся на одной боковой поверхности металлического листа, поэтому отклонение толщины металлического листа практически не влияет на угол гибки.

1-основная пластина

2-Die

Кроме того, верхняя часть пуансона и опорная плита штампа соприкасаются с листовым металлом, изменяя напряженное состояние в зоне гибки листового металла. Внешняя сторона нейтрального слоя переходит от растягивающего напряжения при воздушной гибке к сжимающему напряжению, которое не подвержено образованию трещин, а величина отката значительно уменьшается, что позволяет достичь точности гибки ±10'. Однако гидравлическая подушка пуансона и механизм регулировки глубины штампа довольно сложны.

3. Краткое представление основной структуры

Основная структура корпуса гидравлический пресс Тормоз подразделяется на верхнюю и нижнюю передачи. Основная конструкция корпуса верхней передачи показана на рисунке 4. Вся рама сварена из толстых стальных листов, состоящих в основном из левой и правой вертикальных пластин, которые обладают достаточной прочностью и жесткостью. Два гидравлических рабочих цилиндра 2 и 4 установлены с левой и правой стороны, соответственно, для привода плунжера 5 и закрепленного на нем пуансона для перемещения вверх и вниз, в то время как штамп закреплен на верстаке 6.

1-Левая вертикальная пластина

2-Левый гидравлический цилиндр

3-Правая вертикальная пластина

4-Правый гидравлический цилиндр

5-Рам

6-Рабочий стол

Для точного позиционирования листогиба на задней стороне рамы установлена система заднего калибра. В процессе гибки регулировка заднего калибра происходит наиболее часто, и точность его позиционирования напрямую влияет на точность размеров кромки гиба заготовки.

Система заднего калибра обычно использует точную механическую передачу, например, в листогибочных прессах с ЧПУ серии PBB производства компании Yawei система заднего калибра использует цифровой серводвигатель переменного тока, шарико-винтовую передачу с большой точностью свинца и линейные направляющие рельсы.

В гидравлических листогибочных прессах нисходящего действия рабочий цилиндр расположен в середине нижней балки, а плунжер во время работы перемещается вверх. Поскольку возврат происходит под действием силы тяжести, в качестве рабочего цилиндра может использоваться плунжерный цилиндр одностороннего действия, который отличается простотой конструкции. Однако главным недостатком является то, что оператору необходимо постоянно поддерживать материал плиты во время подъема плунжера, что делает его неудобным в эксплуатации.

Как правило, он подходит для гибки тонких листов на листогибочных прессах с малой грузоподъемностью, небольшой длиной заготовки и коротким ходом. Японская компания Amada занимается разработкой и исследованием гидравлических листогибочных прессов нисходящего действия и выпустила серию Fine&Bender.

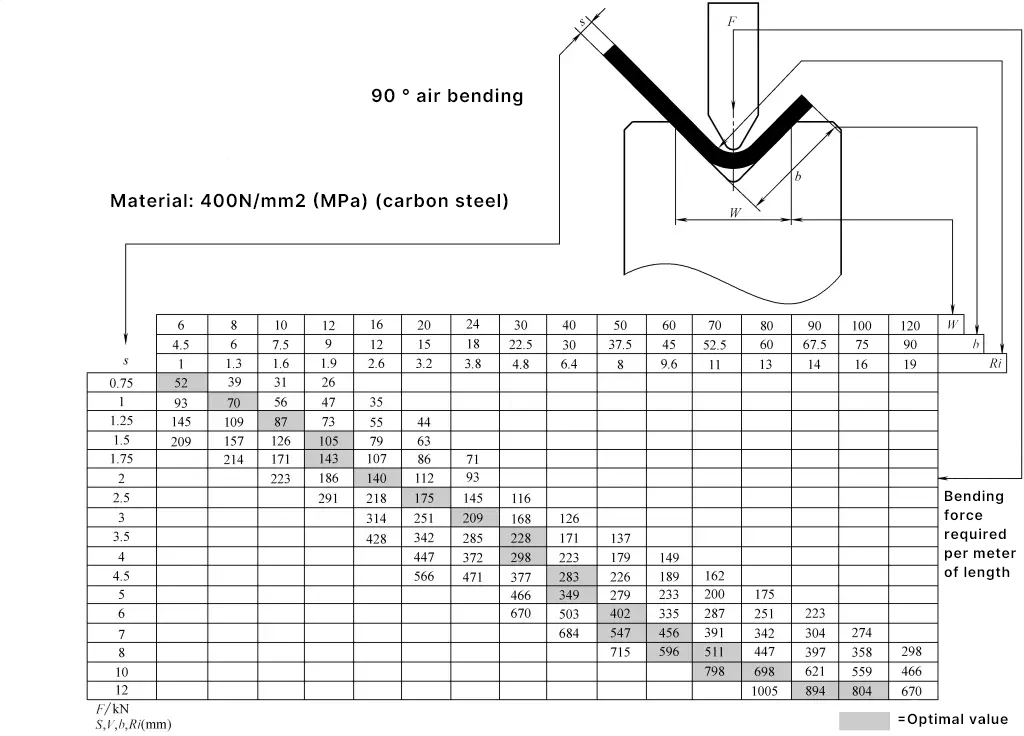

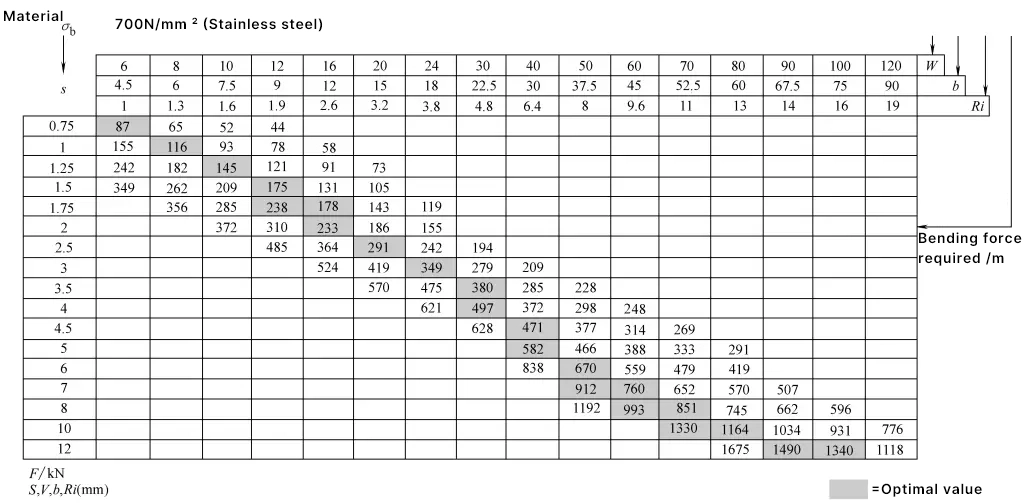

4. Оценка изгибающей силы

Усилие гибки листогибочного пресса зависит от толщины S сгибаемого листа, длины сгиба, механических свойств материала листа σb , the радиус изгиба Для воздушного изгиба пластина обычно рассматривается как балка с простыми опорами, расстояние между опорами равно ширине отверстия штампа V, а нагрузка прикладывается в средней точке, чтобы оценить изгибающее усилие, основанное на воздушном изгибе.

Как правило, его можно найти в таблице 1. Значение P, указанное в таблице, представляет собой изгибающее усилие, необходимое на метр длины листового материала (кН), поэтому его необходимо умножить на фактическую длину изгибаемого листового материала (м) с получением соответствующего значения σ b 400 МПа и 700 МПа.

Таблица 1 Сравнительная таблица усилий изгиба пластины (воздушный изгиб) (Trumpf)

Похожие статьи: Калькулятор тоннажа листогибочного пресса

II. Система синхронизации и позиционирование рамы

В гидравлических листогибочных прессах из-за большого размера в направлении ширины обычно используются два гидравлических цилиндра слева и справа для перемещения плунжера вниз. Система синхронизации используется для того, чтобы поршни двух гидравлических цилиндров могли двигаться синхронно с высокой точностью, обеспечивая тем самым, чтобы во время гибки нижняя поверхность плунжера и пуансона была параллельна рабочему столу и верхней поверхности матрицы.

Поэтому система синхронизации является ключевым устройством в гидравлических листогибочных прессах, обеспечивающим точность гибки. Управление положением остановки рабочего хода плунжера напрямую влияет на глубину вхождения пуансона в матрицу, поэтому в режиме воздушной гибки это важный фактор, влияющий на угол гибки и качество гибки.

Ниже описано несколько различных систем синхронизации и методов управления позиционированием плунжера:

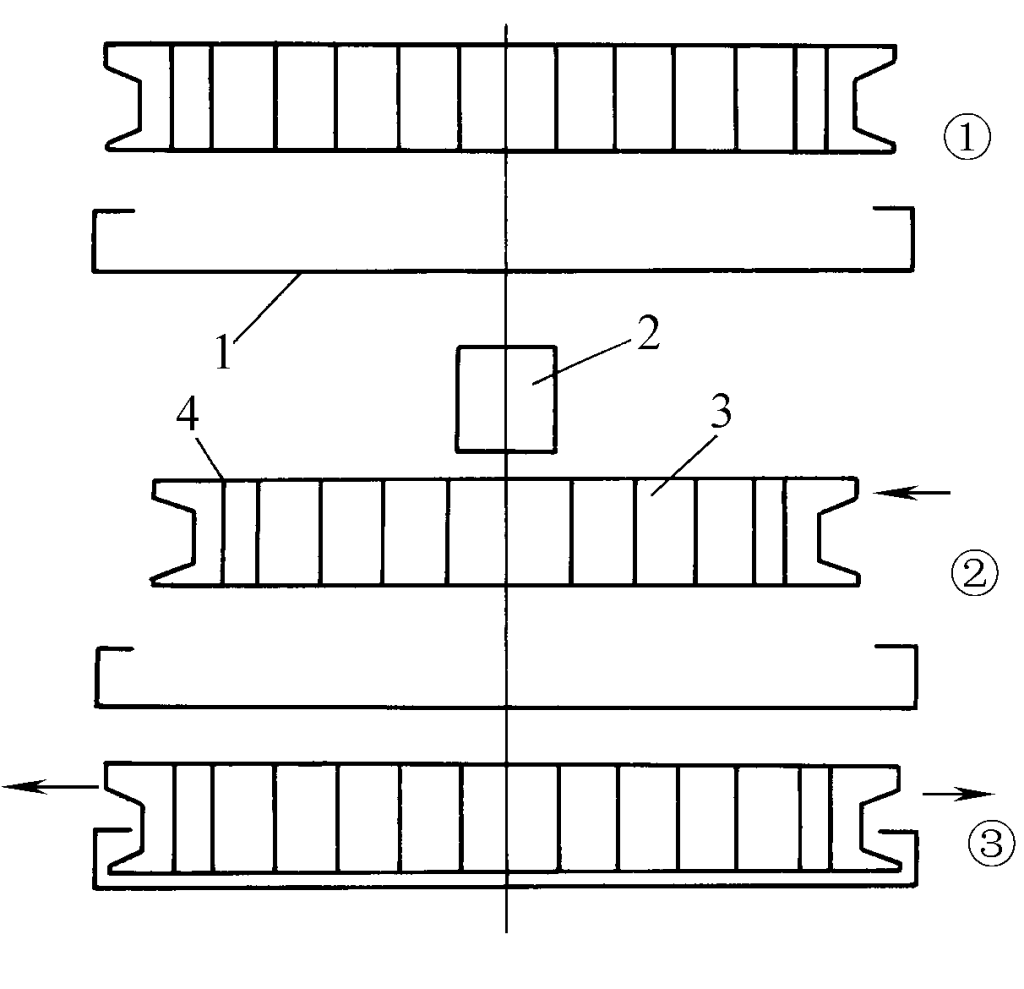

1. Система синхронизации торсионной балки

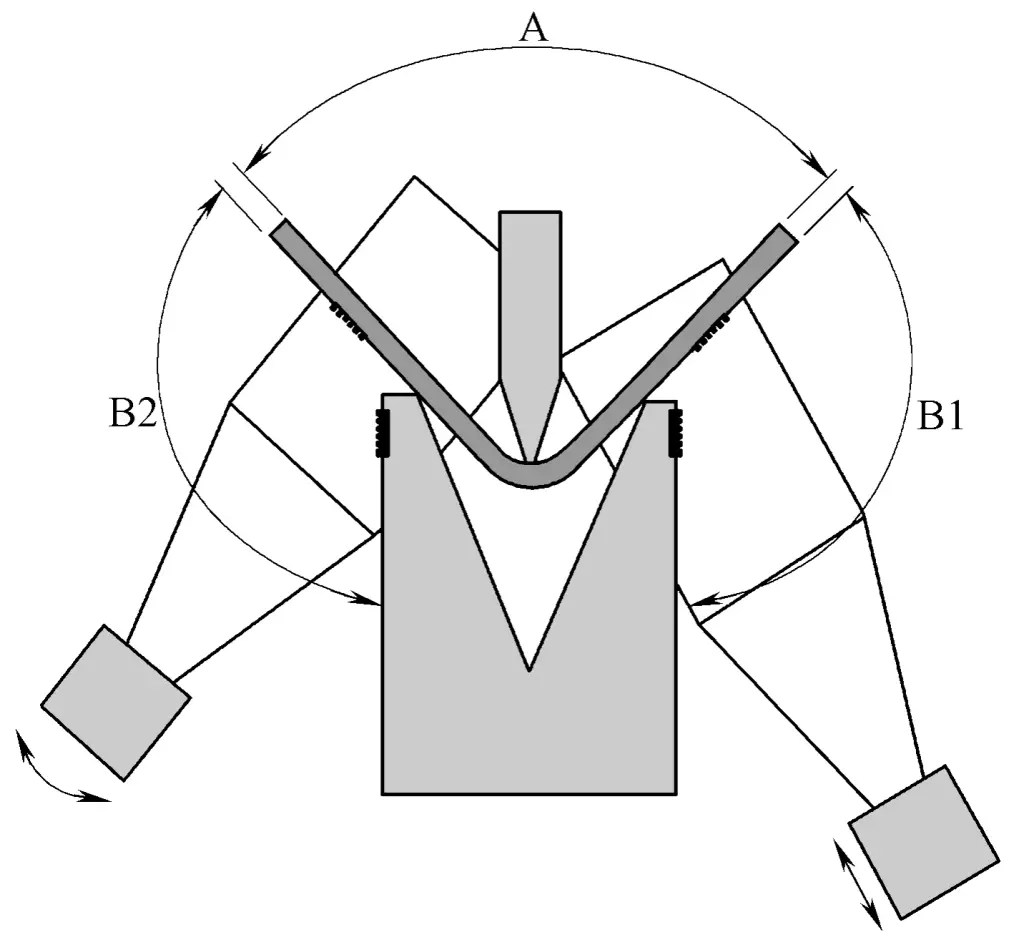

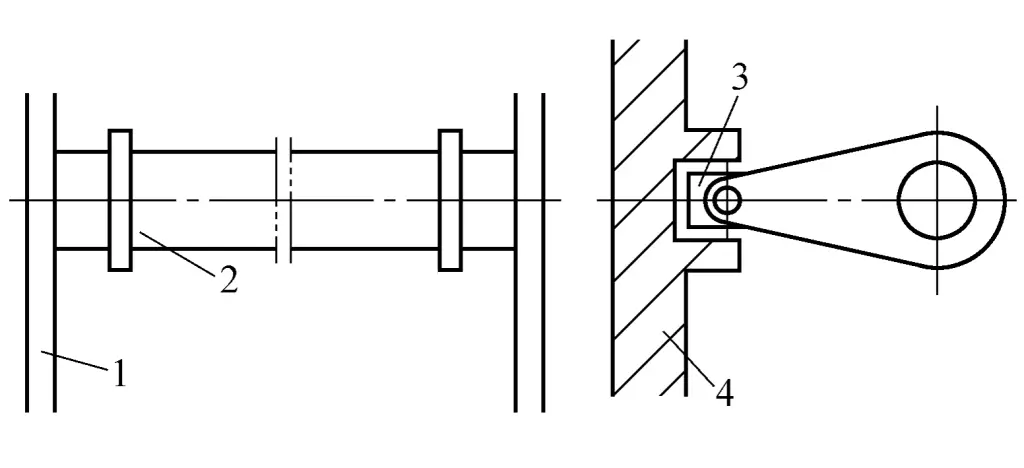

Принцип работы системы синхронизации торсионного вала показан на рисунке 5. Ее основной частью является более толстый жесткий торсионный вал 2, который закреплен с обоих концов на внутренней стороне левой и правой рам 1 и соединен с ними с обеих сторон через два небольших плунжера 3 и плунжер 4.

1-рама

2-Жесткий торсионный вал

3-Малый баран

4-Рабочий баран

Когда на плунжер действует смещенная нагрузка или движения с обеих сторон не синхронизированы, огромная жесткость торсионного вала уравновешивает ее. Такая конструкция системы проста, обладает определенной точностью синхронизации и способностью противостоять смещенной нагрузке, поэтому она по-прежнему широко используется в средних и малых листогибочных прессах. Однако для листогибочных прессов с очень большим номинальным усилием, если все еще используется тип торсионного вала, диаметр торсионного вала должен быть очень толстым, что значительно увеличит вес машины, следовательно, он не подходит.

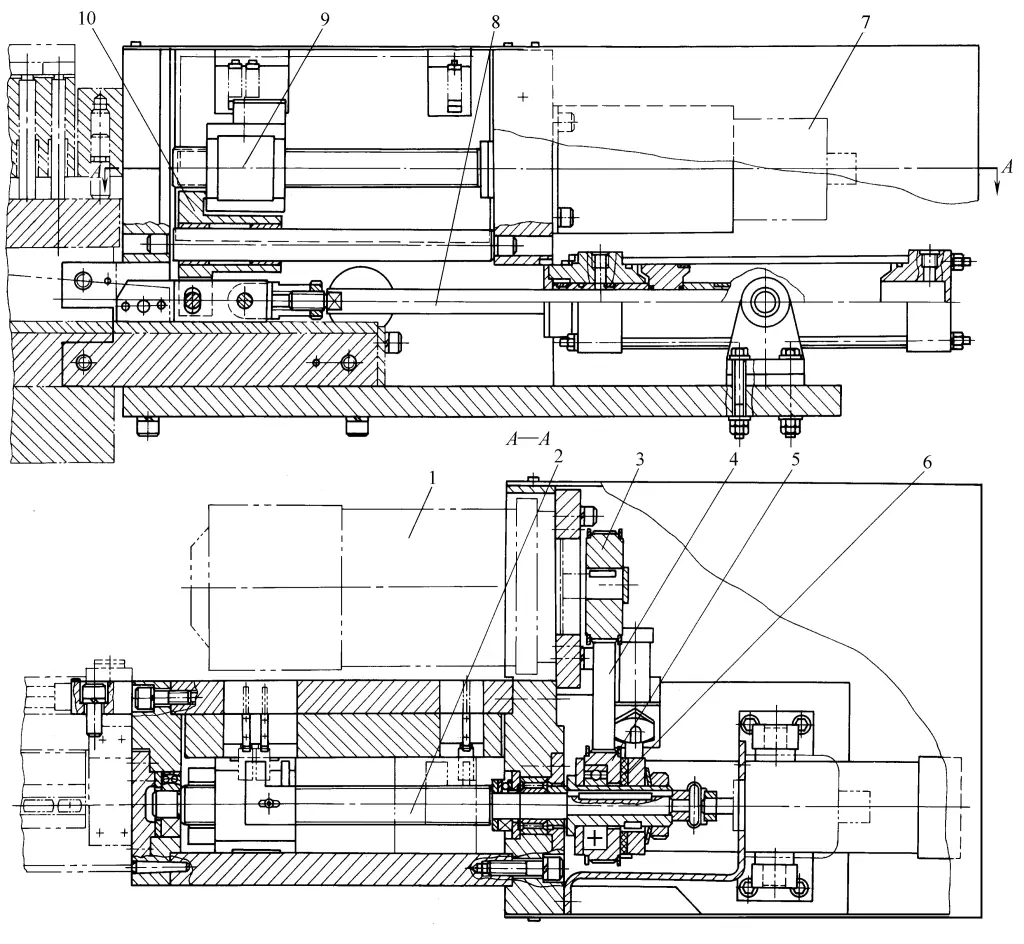

2. Электрогидравлическая сервосистема синхронизации

Принцип работы электрогидравлической системы синхронизации сервозолотниковых клапанов показан на рисунке 6. Отклонение, вызванное наклоном положения плунжера, используется в качестве входного сигнала через механическую систему обратной связи, которая затем управляет положением сервозолотника, делая давление и поток, поступающие в гидравлические цилиндры с обеих сторон, различными, тем самым корректируя отклонение положения плунжера. Точность синхронизации и устойчивость к смещению нагрузки выше, чем у механического типа. Принцип работы системы синхронизации электрогидравлического сервоповоротного клапана аналогичен принципу работы электрогидравлического сервозолотникового клапана.

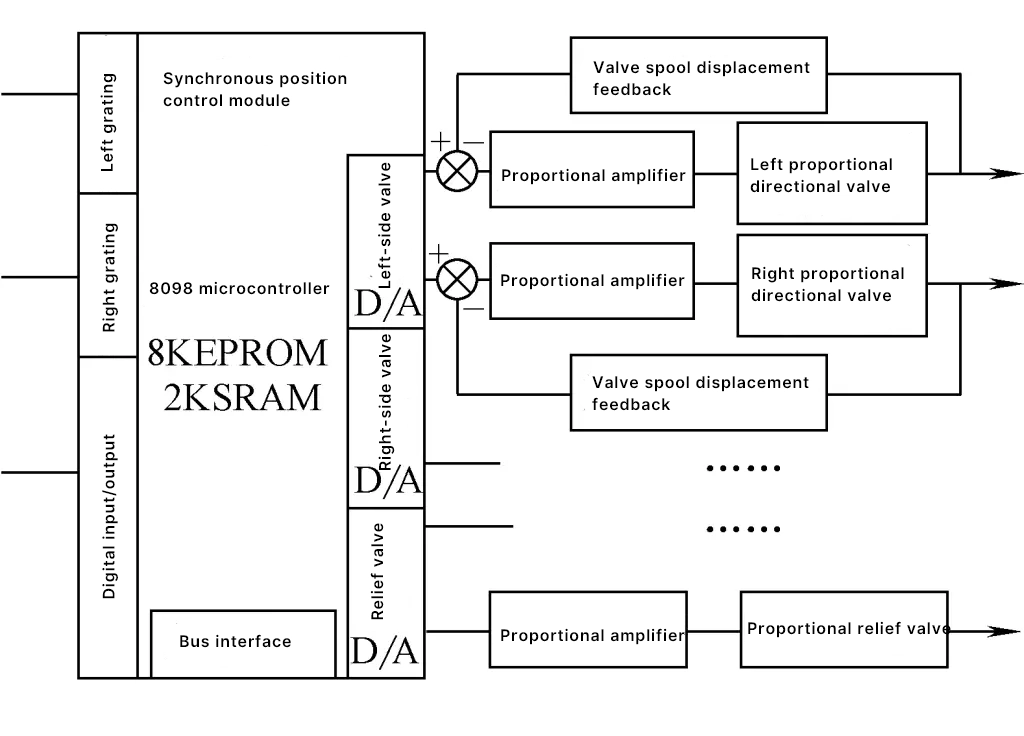

3. Электрогидравлическая сервосистема синхронизации и управления позиционированием

В настоящее время это наиболее широко используемая и высокоточная система синхронизации. Она использует технологию электрогидравлического сервоуправления с полным замкнутым циклом. Сигнал о положении плунжера передается в систему ЧПУ с помощью решетчатых шкал с обеих сторон, которая затем управляет величиной открытия клапана синхронизации, регулируя количество масла, поступающего в гидроцилиндр, и тем самым контролируя синхронную работу плунжера.

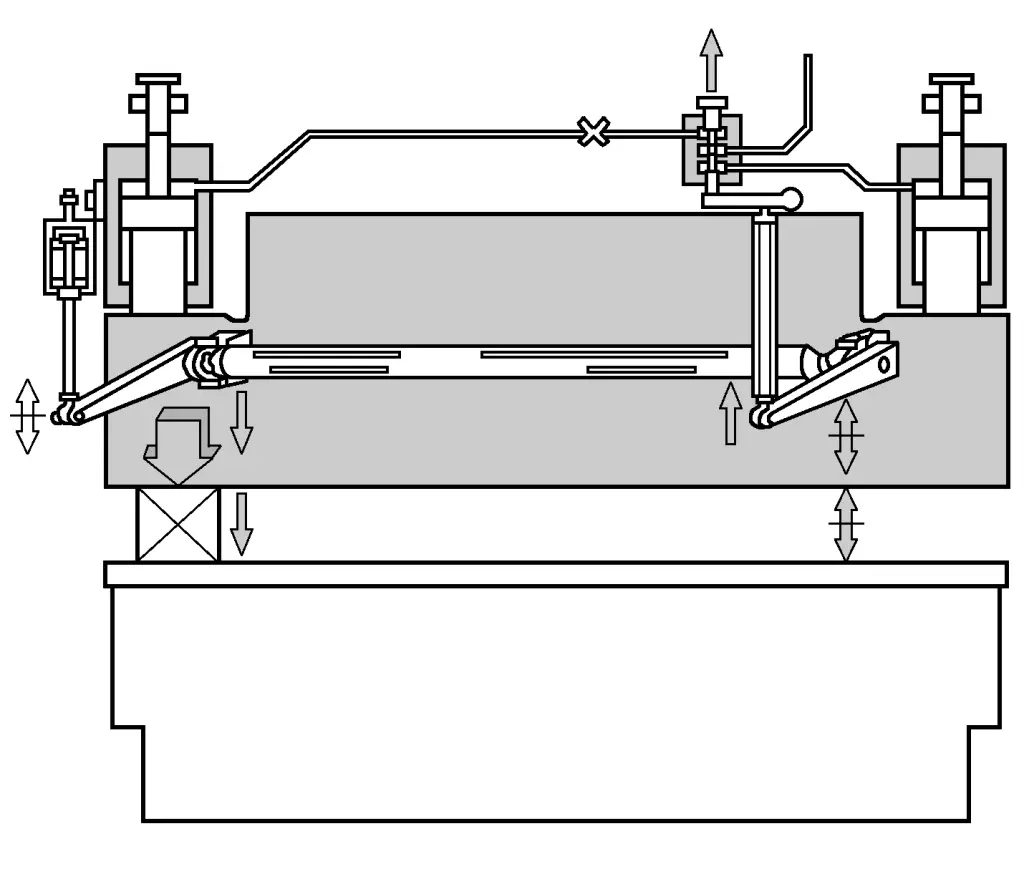

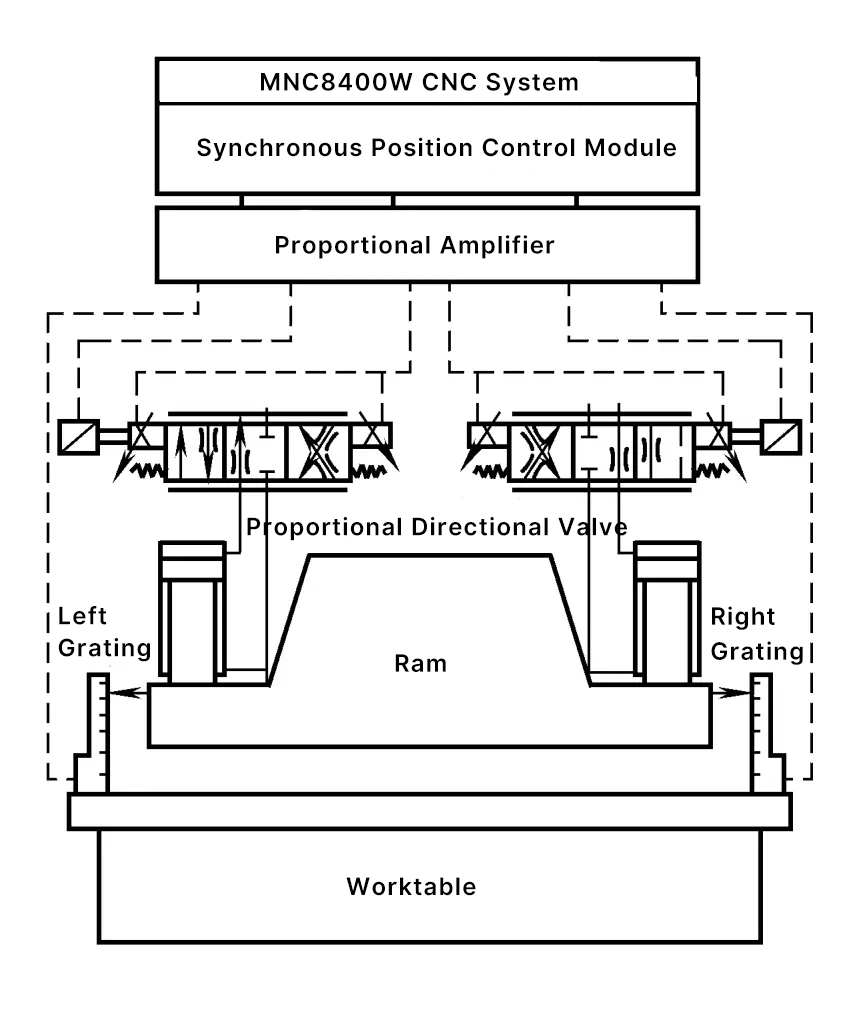

На кузнечном станкостроительном заводе Tianshui используется электрогидравлическая сервопропорциональная система синхронизации и управления позиционированием на листогибочном прессе с ЧПУ серии WE67Y, как показано на рисунке 7. Система состоит из электрогидравлического пропорционального клапана с компенсацией давления и электрической обратной связью, решетчатых шкал, пропорциональных усилителей и синхронных шаблонов управления положением.

Во время движения плунжера шаблон синхронного управления положением определяет смещение обоих концов плунжера по линейной решетчатой шкале, вычисляя таким образом значение ошибки синхронизации плунжера, и в соответствии со значением положения нижней точки остановки, переданным главным компьютером, выполняет цифровую синхронную настройку и управление позиционированием.

Принципиальная схема синхронного шаблона управления положением и пропорционального усилителя показана на рисунке 8.

Конструкция шаблона управления использует сборку ПК и форму шины STD, взаимодействует с главным компьютером (MNC8400W), получает данные параметров главного компьютера и команды управления, связанные с управлением ползуном; осуществляет подсчет перемещений линейных решетчатых шкал на обоих концах ползуна; получает сигнал управления ползуном от оператора; выполняет цифровой расчет настройки, передает аналоговый сигнал напряжения управления пропорционального клапана на пропорциональный усилитель, завершая синхронную настройку, контроль положения, управление последовательностью действий и давлением листогибочного пресса.

Пропорциональный усилитель получает аналоговый сигнал напряжения от синхронного шаблона управления положением и определяет сигнал положения золотника пропорционального клапана, завершая управление золотником пропорционального клапана в замкнутом контуре через пропорциональный электромагнит.

Использование компенсатора давления, установленного под пропорциональным клапаном, может заставить давление в системе изменяться в зависимости от нагрузки, снижая потери энергии и повышая безопасность системы.

При использовании пропорционального распределителя с электрической обратной связью положение сердечника клапана может быть преобразовано в сигнал напряжения через цепь обратной связи и подано на пропорциональный усилитель, что делает управление положением сердечника клапана замкнутым, обеспечивая тем самым точное положение изгиба. По сравнению с пропорциональными распределителями без электрической обратной связи, пропорциональные распределители с электрической обратной связью имеют простое управление, стабильность и высокую точность.

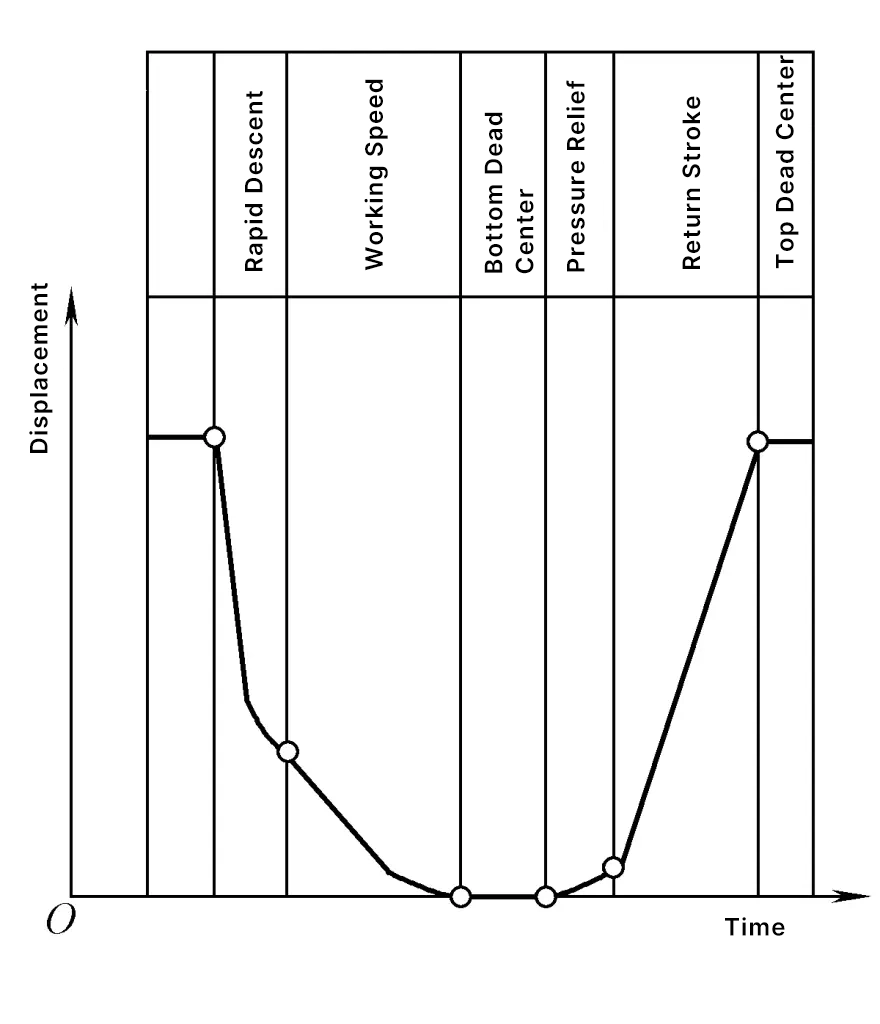

Синхронный шаблон управления положением получает от верхнего компьютера следующие параметры движения плунжера: положение верхней мертвой точки, скорость быстрого спуска, точку переключения скорости, скорость рабочего хода, положение нижней мертвой точки, время выдержки в нижней мертвой точке, время сброса давления, скорость возврата, время выдержки в верхней мертвой точке, усилие изгиба и т. д. Кривая "перемещение-время" плунжера листогибочного пресса показана на рис. 9.

Встраиваемое гидравлическое синхронное устройство управления, разработанное Цзинаньским научно-исследовательским институтом литейного и кузнечного оборудования для листогибочных прессов, состоит из двух модулей: HYC0205 синхронного управления и PDV3000 пропорционального усилителя. В качестве компонентов определения положения используются инкрементные фотоэлектрические энкодеры или решетчатые линейки. Модуль HYC0205 отвечает за определение и расчет положения в реальном времени и выдает синхронные сигналы управления на модуль PDV3000, который приводит в действие пропорциональные распределители, пропорциональные клапаны расхода или пропорциональные насосы в качестве исполнительных механизмов для достижения синхронного управления.

Некоторые известные производители гидравлических компонентов, такие как Rexroth, Vickers, Bosch и Hoerbiger, выпускают гидравлические интегрированные системы специально для гидравлических синхронных систем листогибочных прессов.

4. Высокочувствительная композитная система привода

Японская компания Amada в своих листогибочных станках с ЧПУ серии HDS-NT использует серводвигатели переменного тока для привода двунаправленных вращающихся плунжерных насосов для индивидуальной подачи масла в поршневые цилиндры на каждой стороне верхнего привода. Поток, давление и направление гидравлического масла в каждом цилиндре могут автоматически регулироваться сервоприводом, при этом точность позиционирования достигает 0,001 мм.

5. Полностью электрическая сервосинхронная система и система позиционирования

Листогибочный станок с ЧПУ модели EB3512 производства Jiangsu Yangli Group не использует гидравлические цилиндры для привода, а использует серводвигатели для привода шарико-винтовой пары для завершения гибки листа. Положение ползуна точно определяется решетчатой линейкой и передается в систему ЧПУ, которая обеспечивает синхронное управление левым и правым серводвигателями.

Листогибочный пресс с ЧПУ модели ME50/2550 производства компании Shanghai Punching and Машина для стрижки овец В Tool Factory также используются 2 серводвигателя для синхронного привода гибочного плунжера, с точностью позиционирования 0,035 мм и точностью повторного позиционирования 0,01 мм.

Компания Hubei YSD также производит листогибочный станок с ЧПУ PPH35/13, основные технические параметры которого приведены в таблице 2.

Таблица 2 Технические параметры листогибочного станка PPH35/13

| Имя параметра | Значение | Единица | |

| Номинальное усилие | 350 | кН | |

| Максимальная ширина | 1300 | мм | |

| Максимальная высота открывания | 350 | мм | |

| таранный удар | 100 | мм | |

| Глубина горла | 400 | мм | |

| Расстояние между колоннами | 950 | мм | |

| Ширина верстака | 100 | мм | |

| Номинальная общая мощность | 2×3.5 | кВт | |

| Количество осей ЧПУ | 4 | Y1, Y2, X, R | |

| Габаритные размеры | Длинный | 1600 | мм |

| Ширина | 1450 | мм | |

| Высота | 2600 | мм | |

| Вес машины | 3000 | кг | |

III. Структурные особенности

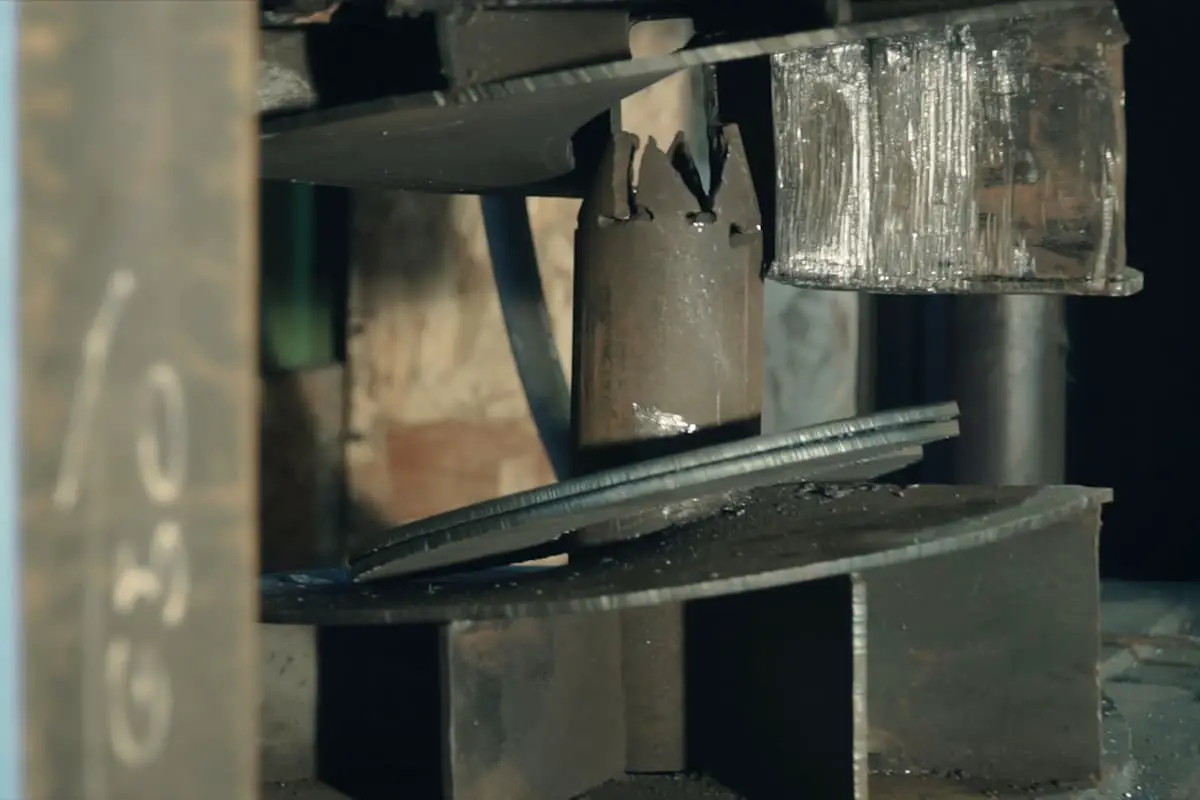

1. Система компенсации прогиба верстака и плунжера

Когда плунжер листогибочного пресса выполняет процесс гибки, под действием давления, оказываемого с обеих сторон двумя рабочими цилиндрами, средняя часть плунжера отклоняется вверх, в результате чего глубина, на которую пуансон входит в матрицу, становится непостоянной по всей длине, что напрямую влияет на прямолинейность согнутой заготовки. По этой причине многие листогибочные прессы оснащаются системой компенсации прогиба. Как правило, существуют следующие методы:

(1) Использование метода передачи вниз, расположение рабочих цилиндров в середине нижней траверсы (верстака), благодаря чему направление прогиба верхней и нижней траверс совпадает.

(2) Верстак закреплен и выпуклый, а рабочая поверхность верстака во время обработки слегка выпуклая в середине, чтобы компенсировать прогиб, возникающий при сгибании.

(3) В верстаке расположены вспомогательные гидравлические цилиндры, которые автоматически создают соответствующее давление вверх во время гибки, образуя автоматическую систему компенсации прогиба, которая в настоящее время является более распространенным методом.

(4) На раме листогибочного пресса, помимо двух рабочих гидроцилиндров с обеих сторон, в центре расположены два вспомогательных гидроцилиндра. Во время холостого движения вниз вспомогательные цилиндры только наполняются жидкостью и следуют вниз. Во время гибки вспомогательные цилиндры также находятся под давлением, что заставляет плунжер производить отклонение вниз для компенсации.

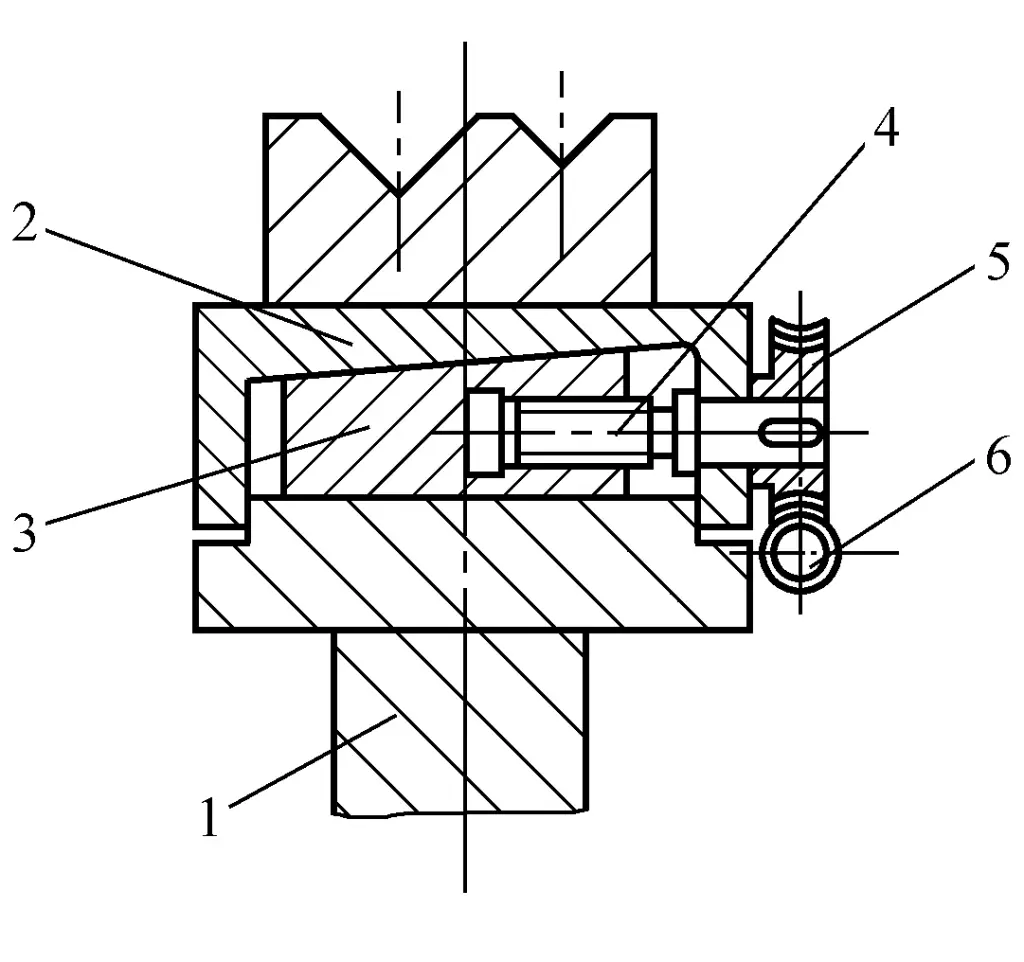

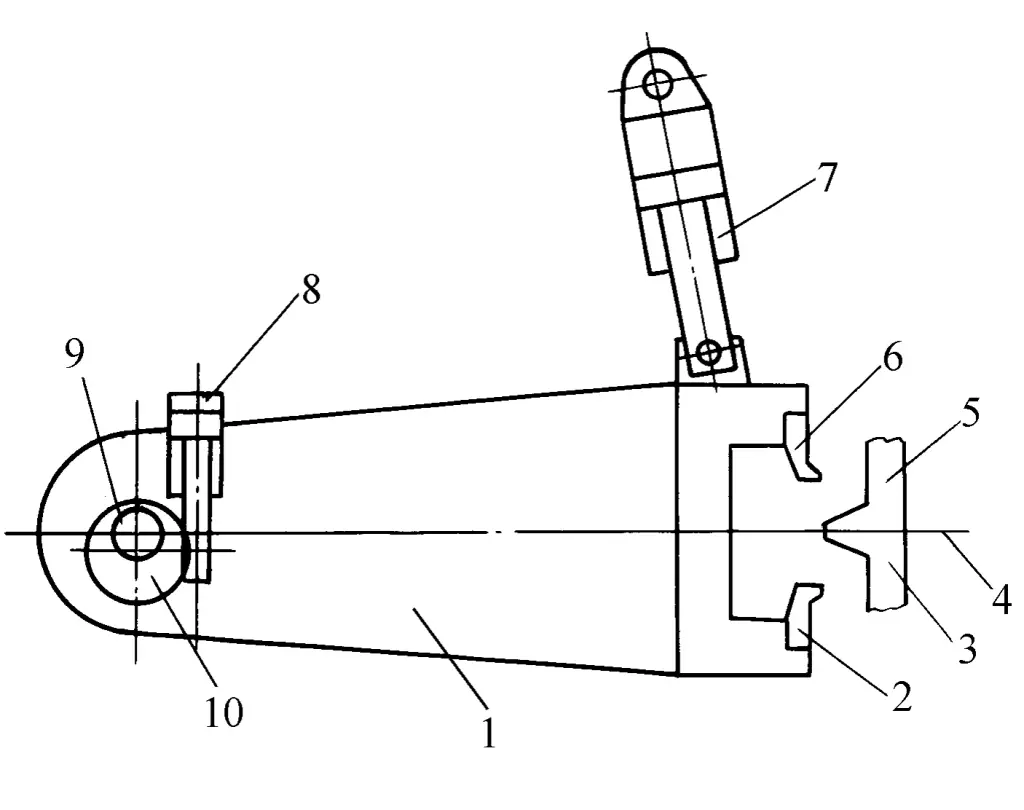

(5) Устройство для выступания наклонного клина на верстаке имеет несколько наклонных клиньев по всей длине верстака, как показано на рис. 10. Штамп устанавливается на подкладку 2, которая опирается на верстак 1 через наклонный клин 3. Когда червяк 6 вращается, он приводит во вращение червячное колесо 5 и винт 4, тем самым перемещая наклонный клин 3 влево, в результате чего колодка 2 выступает вверх.

1-Рабочий стол

2-Pad

3-Наклонный клин

4 винта

5 Червячное колесо

6-червяк

Поскольку прогиб наибольший в середине, ход среднего наклонного клина также велик, а ход наклонных клиньев с обеих сторон постепенно уменьшается. Различные расстояния перемещения каждого наклонного клина достигаются за счет различных передаточных отношений каждого червячного редуктора. Каждая червячная передача находится на одном валу, который может приводиться в движение маховиком или электродвигателем, или серводвигателем, становясь осью числового управления системы числового программного управления.

В некоторых устройствах для выступания наклонного клина направление движения наклонного клина параллельно направлению длины верстака, без использования червячной передачи, а непосредственно приводя в движение винт для перемещения наклонного клина разного наклона, тем самым создавая необходимые выступы по всей длине верстака.

2. Механизм регулировки глубины штампа

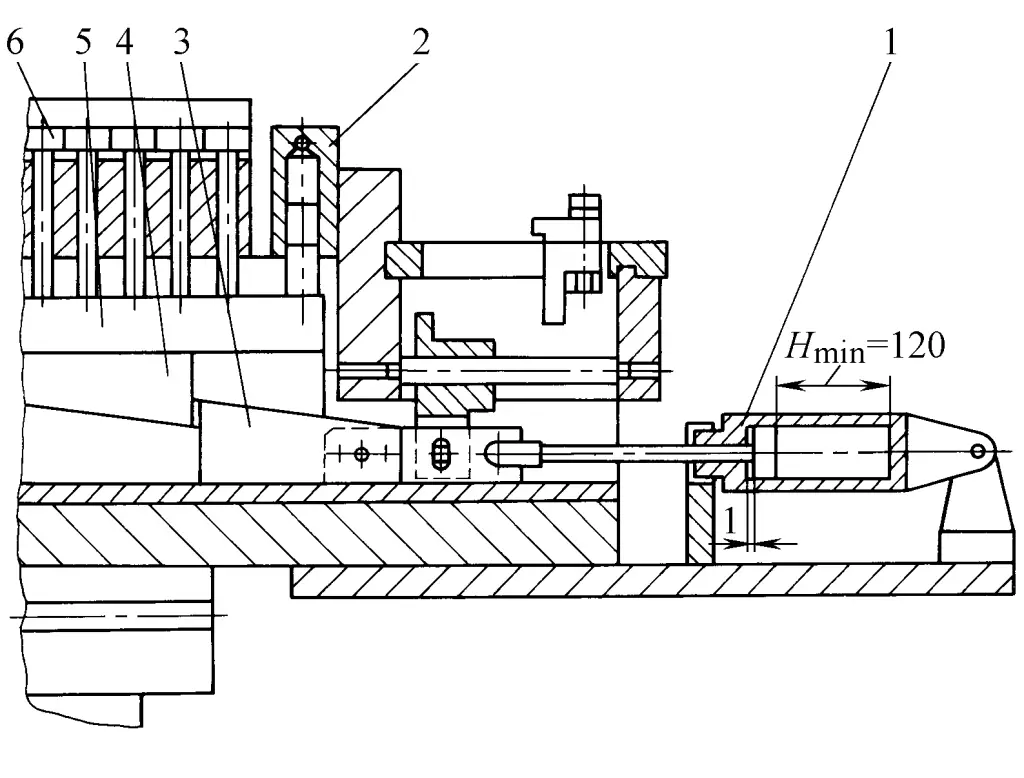

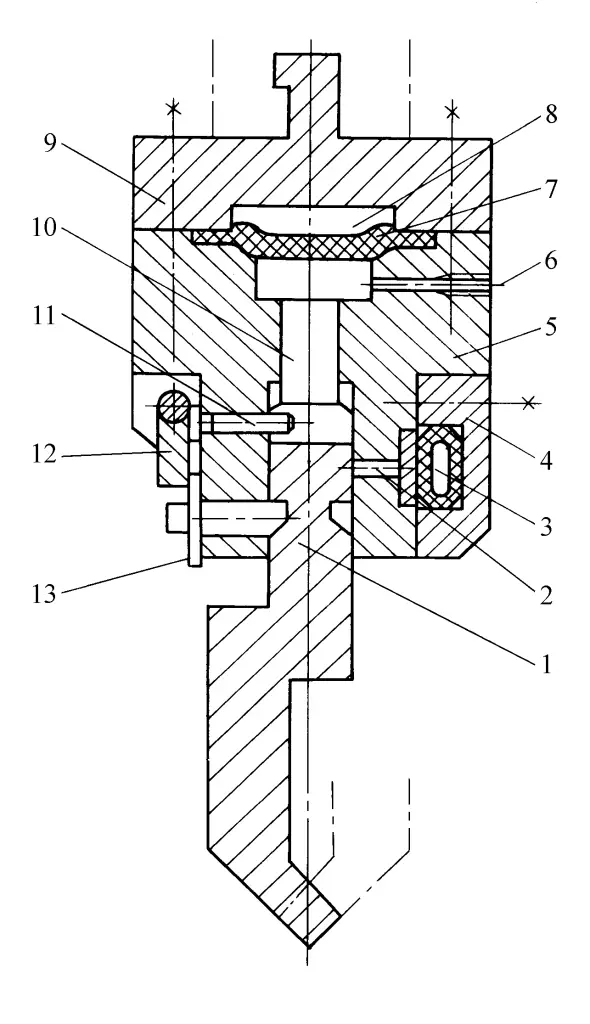

В процессе трехточечной гибки, внедренном швейцарской компанией Hammerle, глубина внутренней нижней плиты штампа влияет на точность гибки листа, поэтому для ее регулировки разработан набор цилиндро-клиновых блоков, как показано на рис. 11.

1-цилиндровый

2-Малый цилиндр

3-Нижний клиновой блок

4 Верхний клиновой блок

5-Блок распорки

6-Дисковая нижняя пластина

Когда шток поршня цилиндра 1 под действием сжатого воздуха перемещается вправо, он заставляет нижний клиновой блок 3 также перемещаться вправо, толкать верхний клиновой блок 4 и колодку 5, преодолевая сопротивление поршня малого цилиндра 2, заставляя опорную плиту штампа 6 перемещаться вверх, в это время угол изгиба заготовки увеличивается; если шток поршня цилиндра 1 перемещается влево, то под действием малого цилиндра 2 опорная плита штампа 6 перемещается вниз, в это время угол изгиба заготовки уменьшается.

Благодаря высокой жесткости механизма клинового блока отрегулированный угол изгиба при гибке не изменяется. Точное позиционирование расстояния перемещения поршневого штока цилиндра 1 достигается с помощью компьютера и набора замкнутых систем.

На рисунке 12 представлена упрощенная схема замкнутого цикла управления механизмом позиционирования расстояния перемещения штока поршня. Компьютер выдает команды, исходя из требуемого угла изгиба заготовки, заставляя серводвигатель 1 вращаться, через систему зубчато-ременных передач 3, 4, 5, через фрикционный диск 6 и винт 2, он преобразуется в линейное движение гайки 9.

1-серводвигатель

2-винт

3, 5 Шкив шестерни

4-х зубчатый ремень

6-Фрикционный диск

7-Цифровой диск

8-поршневой шток

9-гайка

10-бампер

Установленный на правом конце винта элемент обнаружения - цифровой диск 7 - также вращается одновременно, выдавая сигналы обратной связи, которые передаются обратно в компьютер для сравнения с исходным входным сигналом, образуя замкнутый контур управления. Это позволяет точно определить расстояние перемещения гайки 9, а значит, и положение бампера 10 и соединенного с ним цилиндрического штока 8.

При трехточечном изгибе изменение толщины листа мало влияет на точность изгиба, в то время как механические свойства листа и соответствующее усилие изгиба в основном влияют на угол изгиба.

Поэтому на пуансоне устанавливается датчик, измеряющий усилие изгиба, а усилие изгиба и характеристики его изменения в процессе гибки заносятся в математическую модель пуансона, входящего на глубину штампа. При гибке следующей пластины она сравнивается с измеренными данными для расчета величины поправки на глубину вхождения пуансона в штамп.

3. Механизм быстрого зажима пуансона

Пуансон листогибочного пресса обычно разделен на несколько секций по всей длине. В прошлом для закрепления каждой секции пуансона на плунжере или седле пуансона использовалось множество винтов через прижимную плиту, что занимало много времени и сил при смене и настройке пресс-формы и значительно снижало эффективность производства.

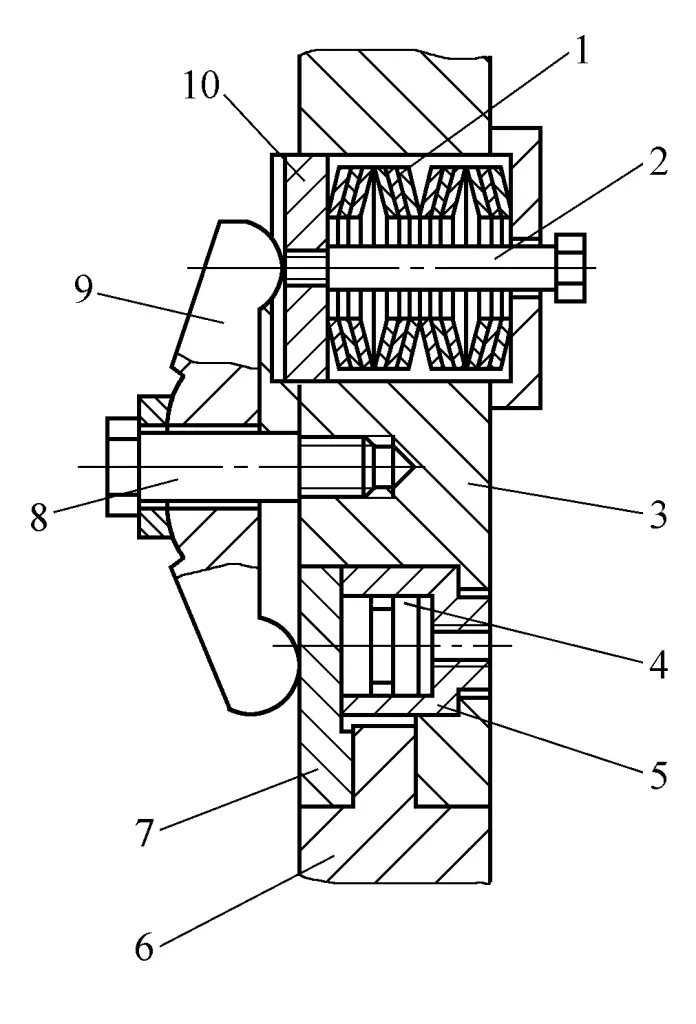

Теперь используется механизм быстрого зажима пуансона с помощью тарельчатых пружин через нажимную плиту для прижатия пуансона, а при смене пресс-формы гидравлическое масло нагнетается в цилиндр для разжимания нажимной плиты, как показано на рис. 13. Несколько групп тарельчатых пружин 1 распределены по всей длине плунжера, прижимая пуансон 6 к гнезду пресс-формы 3 через качающийся рычаг 9 и нажимную плиту 7. Поскольку рычаг 9 закреплен винтом 8 через сферическую шайбу, рычаг 9 может качаться относительно винта 8.

1 - тарельчатая пружина

2 - винт

3 - основание пресс-формы

4 - поршень

5 - гидравлический цилиндр

6 - пунш

7 - нажимной диск

8 - винт

9 - поворотный рычаг

10 - диск

Верхний конец рычага 9 входит в паз диска 10, чтобы предотвратить вращение рычага 9 относительно винта 8. Нижний конец рычага 9 давит на нажимной диск 7. Каждый комплект тарельчатых пружин создает давление 13,6 кН на поверхность нажимного диска 7.

Чтобы освободить пуансон, в правую камеру гидроцилиндра 5 по трубе нагнетается гидравлическое масло, и поршень 4 толкает нажимную плиту 7 влево, заставляя рычаг 9 качаться и давить на тарельчатые пружины. После замены пуансона правая камера гидроцилиндра 5 сливает масло, и тарельчатые пружины прижимают рычаг 9 к пуансону, фиксируя его.

На рисунке 14 показан другой тип механизма быстрого зажима пуансона, при котором пуансон можно зажать, заполнив зажимной шланг 3 гидравлическим маслом. Для замены пуансона необходимо ослабить гидравлический зажим, открыть предохранительный штифт 13, и пуансон может быть извлечен, что очень удобно и быстро.

1 - Пунш

2 - Зажимной штифт

3 - Гидравлический зажимной шланг

4 - Боковая крышка

5 - Держатель пуансона

6 - Впускное отверстие для смазочного масла

7- Диафрагма

8- Гидравлическая камера

9- Обложка

10- Упорный стержень

11- Стопорный штифт

12- Ограничитель глубины

13- Предохранительная булавка

Кроме того, над каждым пуансоном расположена гидравлическая подушка, состоящая из гидравлической камеры 8 и мембраны 7. Гидравлические камеры соединены между собой по всей длине, что обеспечивает равномерное давление пуансона на заготовку по всей длине верстака. При гибке заготовки, если давление на пуансон слишком велико, то при нажатии на мембрану 7 вверх на 2 мм через упорный стержень 10 выталкивается предохранительный штифт 13, что приводит к повороту ограничителя глубины 12, срабатыванию концевого выключателя и подаче сигнала на возврат плунжера.

Ширина сегментированных пуансонов варьируется, что позволяет гибко комбинировать их, например, комбинации пуансонов компании Trumpf: две части шириной 25 мм и по одной части шириной 30 мм, 35 мм, 40 мм, 45 мм, 50 мм, что составляет 250 мм в качестве основной комбинации, по 100 мм с каждого конца, а затем добавляются блоки расширения 100 мм, 200 мм, 300 мм, 500 мм для формирования различных комбинаций размеров длины.

4. Автоматическое измерение толщины листа

Отклонение толщины листа может привести к изменению угла изгиба. Поэтому листогибочные прессы с ЧПУ немецкой компании Mengele оснащены высокоточными приборами для измерения толщины листа. Перед гибкой фактическое отклонение толщины листа от номинальной вводится как параметр в систему ЧПУ для корректировки глубины вхождения пуансона в матрицу.

Этот метод особенно подходит для толстых листов с большими отклонениями по толщине. Например, для стального листа толщиной 5 мм при использовании автоматического прибора для измерения толщины листа максимальное отклонение угла изгиба составляет 1°, в то время как без него отклонение составляет около 6°.

Листогибочный станок с ЧПУ шведской компании Pullmax оснащен датчиком толщины плиты Sensomatic, который использует измерительную головку, закрепленную на верхней пресс-форме, для непосредственного контакта с плитой и измерения ее толщины. Эти измерения вводятся в систему ЧПУ для корректировки хода ползуна, изменяя глубину вхождения пуансона в матрицу.

Эксперименты показали, что для гнутой детали с восемью процессами гибки и толщиной 5 мм, с углами гибки 90° и 135°, отклонение угла гибки для четырех гибов без измерения толщины листа составляет 4° при 90° и 5° при 135°. Для одиннадцати изгибов с измерением толщины листа отклонение угла изгиба не превышает 0,3°.

Автоматическое измерение угла изгиба и компенсация пружинящей нагрузки

Механические свойства листовых материалов часто могут различаться, и эти различия в механических свойствах могут вызывать изменения угла изгиба, тем самым влияя на точность гибки. Например, при гибке под углом 90° более мягкие листовые материалы могут приближаться к углу 91°, а более твердые - только к 89°, что требует коррекции.

Различные механические свойства листовых материалов также могут влиять на скорость отката, а регулировка скорости отката очень трудоемка. Поэтому автоматическое измерение и компенсация угла изгиба и скорости отката очень важны для повышения точности угла изгиба.

Бельгийская компания LVD разработала адаптивную систему управления для автоматического измерения углов изгиба и пружинящего отката. Когда контактный щуп соприкасается с материалом плиты и перемещается вместе с ним, он непрерывно передает информацию об угле изгиба в систему управления для контроля глубины вхождения пуансона. Для компенсации упругости используется система измерения изгибающего усилия.

На верстаке установлены датчики деформации. Когда рабочий ход достигает конечной точки, усилие гибки уменьшается на 30%, и пуансон автоматически втягивается для повторного измерения угла гибки, вычисляет величину отката и устанавливает новую глубину прессования для повторного прессования. Благодаря этой адаптивной системе пробная гибка не требуется, а время настройки значительно сокращается. Эта система была использована на листогибочных прессах компании серий PPI и PPE и доступна в качестве дополнительного аксессуара.

Листогибочный станок с ЧПУ французской компании Promecam также оснащен аналогичным автоматическим устройством измерения угла гибки. Датчик угла выполнен в форме буквы V, помещен в осевое отверстие штампа и прилегает к его рабочей поверхности. Когда листовой материал укладывается на штамп, он также упирается в поверхность V-образного датчика.

Когда выпуклая форма движется вниз к вогнутой форме, датчик генерирует соответствующее смещение и выдает соответствующую информацию через механизм определения угла. После обработки компьютером значение угла в реальном времени отображается на экране. Когда смещение совпадает с заданным значением, система ЧПУ подает команду на приостановку подачи масла в гидроцилиндр, измеряет изменение угла, вызванное отскоком материала плиты, и передает его обратно в систему ЧПУ для компенсации.

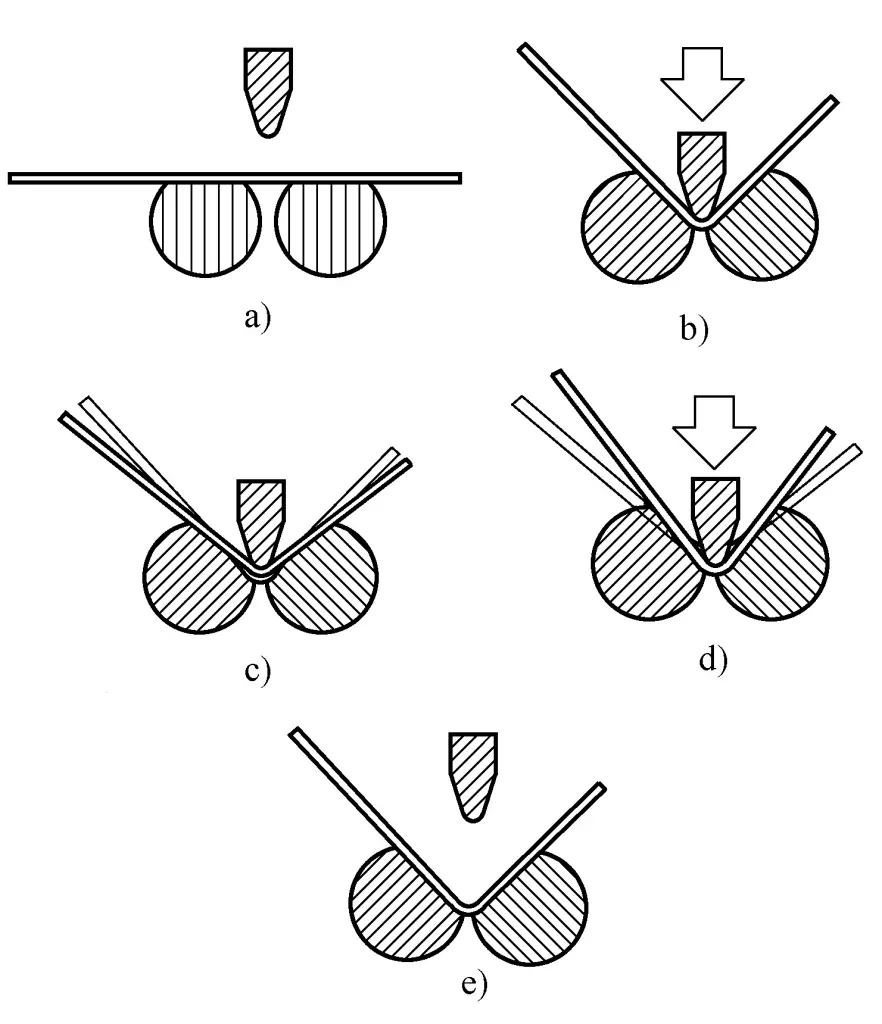

Листогибочный пресс типа RT, выпускаемый швейцарской компанией Beyeler, использует новый процесс ротационной гибки вогнутых форм ROTAX, как показано на рис. 15. В этом процессе реализовано автоматическое измерение углов гибки и компенсация пружинящего отката. Для замены вогнутой формы используются два длинных ролика, каждый из которых имеет плоскую поверхность. Во время гибки под давлением выпуклой формы два ролика вращаются в основании формы, изгибая металлический лист.

a) Начало процесса гибки

b) Изгиб на запрограммированный заданный угол

c) Измерение величины отката пружины

d) Корректировка величины пружинящего отката

e) Окончание процесса гибки

Фактический угол гибки удобно измерять по углу поворота роликов. Во время процесса гибки измеренные значения угла непрерывно вводятся в систему ЧПУ. Два рабочих гидравлических цилиндра листогибочного пресса серии RT управляются сервоклапаном, что позволяет достичь точности в 0,01 мм по глубине и параллельности вхождения выпуклой формы в вогнутую.

Оба длинных ролика состоят из секций роликов, каждая длиной 800 мм, и каждая секция может независимо измерять угол гибки и передавать все данные в гидравлическую систему компенсации рабочего стола листогибочного пресса, которая управляется собственным сервоклапаном. На основе измеренных углов он может немедленно воздействовать на определенную часть гнутой детали для коррекции.

Для измерения отката пружины, как показано на рис. 15, когда изгиб достигает заданного угла (см. рис. 15b), запишите значение давления в этот момент. Система ЧПУ слегка отпускает плунжер, снижая давление до 50% от первоначально зарегистрированного, и плунжер останавливается (см. рис. 15c). Затем снова измерьте фактический угол согнутой детали, получив таким образом половину значения отката пружины. Система ЧПУ может рассчитать величину коррекции на основе этого значения.

При продолжении гибки добавьте эту величину коррекции, чтобы в итоге получить точный угол гибки. Выполнение вышеуказанных операций по измерению и компенсации пружинящего отката увеличивает время рабочего цикла примерно на 15%. Еще одним преимуществом процесса гибки с помощью ротационного штампа является то, что штамп не царапает лист и не повреждает его поверхность.

IV. Позиционирование заднего калибра и система ЧПУ

Точное позиционирование листа на листогибочном прессе очень важно, и в основном оно зависит от бекгауза. Поскольку в различных процессах непрерывной гибки плиты позиционирование должно часто меняться, обратный калибр должен не только точно позиционировать, но и каждый раз очень быстро менять свое положение.

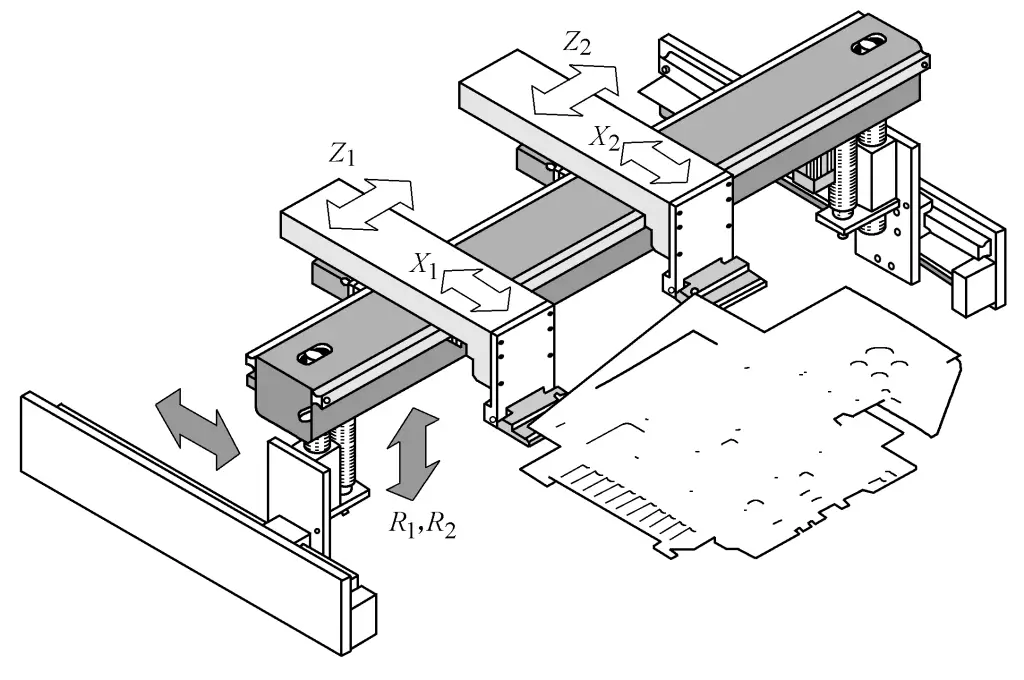

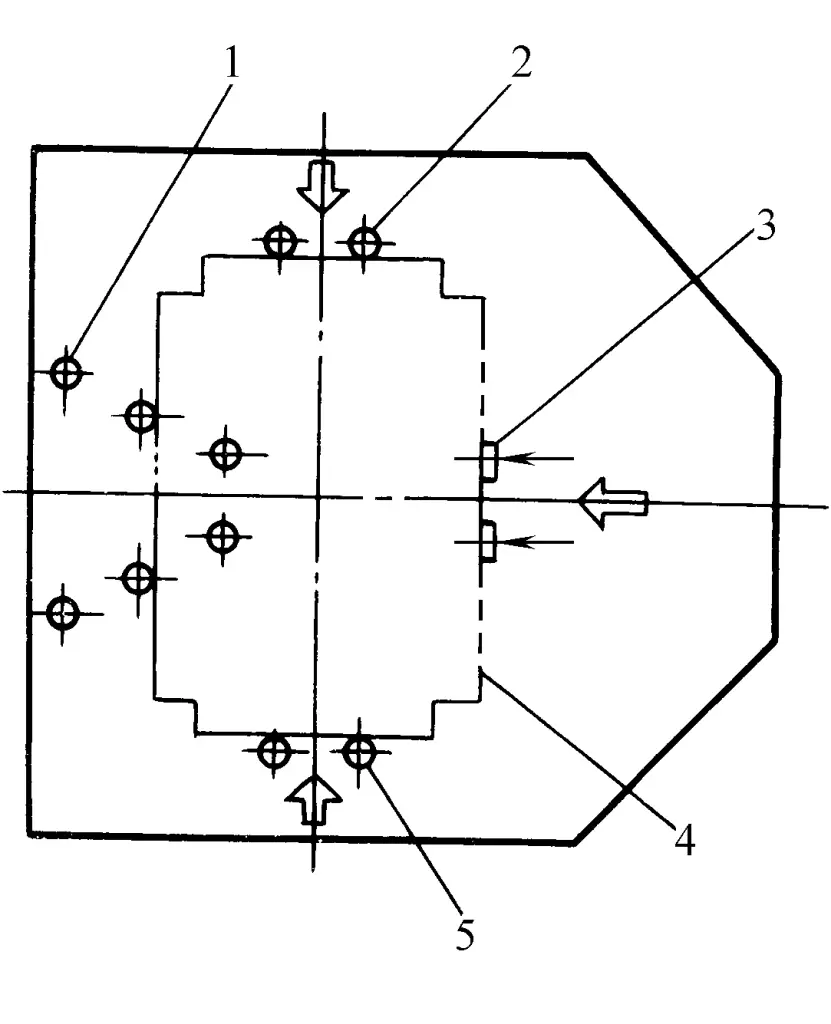

В системе позиционирования задней линейки современных листогибочных станков с ЧПУ обычно используются цифровые серводвигатели переменного тока с приводом, шарико-винтовая передача с большой точностью свинца и линейные направляющие. Система позиционирования задней колеи имеет шесть осей ЧПУ: спереди и сзади (X0, X1), слева и справа (Z2, Z3), вверх и вниз (R4, R5), как показано на рис. 16. Эти шесть осей ЧПУ, а также еще две оси ЧПУ, управляющие вертикальным перемещением двух рабочих цилиндров Y1 и Y2, образуют так называемую восьмиосевую систему ЧПУ.

В настоящее время в продаже имеются специализированные системы ЧПУ для листогибочных станков, наиболее известными из которых являются DA65W, DA66W голландской компании Delem и система DNC швейцарской компании Cybelec, которые обычно имеют от 3 до 8 осей ЧПУ.

V. Передняя опора и робот

В процессе гибки листового металла он постепенно деформируется. Если не обеспечить надлежащую поддержку, вес листового металла приведет к деформации согнутых частей. В прошлом этот процесс поддерживался операторами, что было очень трудоемко и небезопасно.

В современных листогибочных прессах используется передняя передняя опора, которая автоматически поддерживает листовой металл по мере его деформации во время гибки. Они бывают двух типов:

1. Плавающий тип поддерживается цилиндром под передней опорой, который может подниматься по мере деформации металлического листа. Давление воздуха должно быть отрегулировано таким образом, чтобы только поддерживать металлический лист, не вызывая дополнительной деформации.

2. В сервомеханизме металлический лист давит на опорный штифт на передней опоре. Когда лист поднимается, опорный штифт подает сигнал, и гидравлический сервомеханизм синхронно управляет подъемом передней опоры. Использование специально разработанных роботов для автоматического захвата и управления листовым металлом является самым передовым.

Автоматическая гибочная установка ASTRO100NT производства японской компании Amada включает в себя пятиосевой гибочный робот, который может удерживать листовой металл на листогибочном прессе для завершения процесса гибки. При изменении формы сгибаемых деталей гибочный робот постоянно меняет положение захвата. После завершения всех процессов гибки гибочный робот передает согнутые детали погрузочно-разгрузочному роботу, который упорядоченно укладывает готовые заготовки на стеллаж для продукции.

Листогибочные прессы с ЧПУ, производимые компаниями Jiangsu Jinfangyuan Company и Yangli Company, могут быть оснащены гибочными роботами немецкой компании Kuka. Kuka выпускает более десятка моделей гибочных роботов, которые подразделяются на легкие, средние, тяжелые и сверхтяжелые.

Робот оснащен гибочным программным обеспечением Bend Tech Pro, которое может генерировать технологическую карту и список инструментов в стиле Windows в автономном режиме во время производства. Грузоподъемность гибочных роботов Kuka варьируется от 16 до 210 кг. Он может не только выполнять гибочные работы, но и менять пресс-формы, и может использоваться для лазерная резкаПогрузка и разгрузка, а также штабелирование.

VI. Типы и технические параметры листогибочных прессов

Код модели отечественных листогибочных машин, например, W67Y-63/2500, означает:

- W - код тормоза листогибочного пресса.

- 67 - общий листогибочный станок, 68 - листогибочный станок ножницы машина, а 69 представляет собой трехточечный листогибочный станок.

- Y - гидравлическая трансмиссия, а K обозначает числовое программное управление.

- 63 - номинальное усилие листогибочного пресса 630 кН.

- 2500 - длина рабочего стола составляет 2500 мм.

Некоторые производители используют заглавные английские буквы после W для обозначения различных типов, например WC, WB, WE, WMZ, WX и т. д. Если перед моделью добавляется цифра n, это обозначает несколько машин, соединенных вместе, например, 2-W67Y-500/6000 обозначает 2 листогибочных станка с номинальным усилием 5000 кН и длиной рабочего стола 6000 мм, соединенных вместе.

VII. Кромкогибочный станок

Рабочая характеристика машины для фальцовки кромок заключается в том, что металлический лист зажимается верхней и нижней пресс-формами, при этом только часть, подлежащая фальцовке, выдвигается в передней части металлического листа, а фальцовка осуществляется фальцевальной балкой. В основном используется в различных отраслях промышленности для производства тонколистовых металлических коробок, шкафов, ящиков и т.д.

Схема строения кромкогибочного станка показана на рисунке 19. Рама состоит из двух боковых стоек 1, фальцуемый лист помещается на неподвижную траверсу 3, подвижная траверса 2 перемещается сверху вниз, прижимая лист, затем фальцевальная балка 4 поворачивается по часовой стрелке, загибая край листа, выходящий за пределы формы подвижной и неподвижной балок, в круговую дугу, равную углу формы. После завершения фальцовки фальцевальная балка 4 поворачивается против часовой стрелки в исходное положение, подвижная траверса поднимается и освобождает заготовку.

1-колонна

2-Подвижная поперечная балка

3-Фиксированная поперечная балка

4-Складная балка

Трансмиссия фальцевальной машины бывает двух типов: гидравлическая и механическая. Технические параметры фальцевальной машины, произведенной компанией Xinzhou Forging Press Machine Tool Company, приведены в таблице 3.

Таблица 3 Технические параметры фальцевальной машины серии W62

| Модель W62 | Размер пластины (толщина × ширина) /мм | Минимальная длина фальцовки при максимальной толщине /мм | Минимальный радиус складывания при максимальной толщине /мм | Ход верхней балки /мм | Мощность двигателя/кВт | Вес /т | Внешние размеры (длина × ширина × высота)/мм |

| 2.5×1500 | 2.5×1500 | 12 | 2.5 | 200 | 4.1 | 1.6 | 2590×900×1300 |

| 2.5×2000 | 2.5×2000 | 12 | 2.5 | 200 | 5.5 | 3.1 | 3245×855×1400 |

| 2.5×2500 | 2.5×2500 | 12 | 2.5 | 200 | 5.5 | 4.15 | 3757×955×1400 |

| 4×2000A | 4×2000 | 30 | 4 | 200 | 8.5 | 4.2 | 3395×1485×1500 |

VIII. Четырехсторонняя фальцевальная машина

Четырехсторонняя фальцевальная машина была разработана в 1977 году итальянской компанией Salvagnini как новый тип оборудования для фальцовки листового металла, что сделало ее идеальным устройством для обработки панельных деталей коробчатой формы. С тех пор в разных странах мира были разработаны различные типы четырехсторонних фальцевальных машин, которые широко используются в различных производственных цехах.

1. Принцип работы

Как показано на рис. 20, гидравлический цилиндр приводит верхнюю пресс-форму 2 в движение вертикально вниз, прижимая металлический лист к нижней пресс-форме 1, при этом только передний конец металлического листа выступает наружу для сгибаемой детали. Как верхняя фальцовочная форма 4, так и нижняя фальцовочная форма 5 установлены на С-образном основании формы 3, которое также приводится в движение гидравлическим цилиндром для перемещения вертикально вверх и вниз.

1-Нижняя пресс-форма

2- верхняя пресс-форма

Основание пресс-формы в форме 3-C

4-Верхняя складная форма

5-Нижняя откидная плашка

При движении вниз верхний фальцевальный штамп складывает пластину вниз, как показано на рисунках a и b, а при движении вверх нижний фальцевальный штамп складывает пластину вверх, как показано на рисунке c.

Кроме того, С-образный держатель штампа может перемещаться влево и вправо. После того как верхний и нижний фальцевальные штампы согнут пластину на определенный угол, С-образный держатель штампа перемещается горизонтально вправо, дополнительно сгибая пластину на более острый угол. Поскольку сама плита остается неподвижной в горизонтальной плоскости во время процесса фальцовки, это позволяет отказаться от сложного перемещения плиты в обычных листогибочных прессах, достигая более высокой точности фальцовки и облегчая автоматизацию операций.

2. Структурный обзор

Четырехсторонний фальцевальный станок состоит из двунаправленного фальцевального механизма, рабочего стола, операционной машины, устройства загрузки и выгрузки, системы ЧПУ и системы электрического управления.

Складываемая пластина обычно имеет выемки по четырем углам. Когда вакуумная присоска подает отдельный лист на дорожку загрузочного устройства, магнитный транспортер переносит его на рабочий стол для позиционирования. После позиционирования и зажима операционная машина передает зажатый лист на двунаправленный фальцевальный механизм для фальцовки в соответствии с инструкциями.

Для прямоугольных листов обычно сначала сгибают короткие стороны. При каждом сгибе рабочая машина продвигает пластину на заданное расстояние. После завершения всех операций фальцовки первой короткой стороны рабочая машина втягивается вместе с плитой, и поворотный механизм поворачивает плиту на 180° вокруг оси прижимной штанги в горизонтальной плоскости, чтобы начать фальцовку второй короткой стороны. Затем он последовательно поворачивается для завершения фальцовки двух длинных сторон.

3. Механизм двунаправленного изгиба

Как показано на рис. 21, фальцевальный цилиндр 1 приводится в действие двумя гидравлическими цилиндрами 7, подвешенными сзади, и качается вверх и вниз вокруг эксцентрикового вала 9, расположенного сзади. При движении вверх нижний фальцевальный штамп 2 складывает пластину вверх, а при движении вниз верхний фальцевальный штамп 6 складывает пластину вниз. Максимальный угол сгибания как вверх, так и вниз обычно не превышает 85°. Если требуется больший угол сгиба, гидравлический цилиндр 8 толкает стойку, чтобы повернуть шестерню 10 на эксцентриковом валу 9, приводя эксцентриковый вал 9 во вращение, перемещая фальцевальный плунжер 1 вперед для горизонтальной фальцовки, чтобы увеличить угол сгиба.

1-кратный кромочный плунжер

2-кратная пресс-форма

Пресс-форма с 3 прессами

4-листовой металл

Пресс-форма с 5 вершинами

Форма с 6 верхними откидными краями

7, 8-гидравлический цилиндр

9-эксцентриковый вал

10 передач

Два гидравлических цилиндра 7 управляются клапаном пропорционального регулирования скорости и используют решетку для обнаружения смещения поршневого штока, образуя замкнутую систему управления для достижения синхронного движения двух гидравлических цилиндров и управления положением конечной точки хода. Под гидравлическим цилиндром 8 находится механический ограничитель, который регулируется серводвигателем в соответствии с программными инструкциями, таким образом точно контролируя ход штока поршня гидравлического цилиндра 8 и горизонтальное смещение формы для сгибания краев, чтобы обеспечить конечную точность угла сгиба.

4. Механизм позиционирования

Как показано на рис. 22, рабочая машина толкает металлический лист 4 вперед с установленным на нем задним упорным блоком 3, пока он не упрется в передний упорный блок 1 (существует три комплекта передних упорных блоков, один комплект может быть выбран в зависимости от размера металлического листа 4), завершая позиционирование металлического листа в переднем и заднем направлениях. Правый упорный блок 2 и левый упорный блок 5 приводятся в движение серводвигателем через шарико-винтовую пару, двигаясь к центру, для завершения позиционирования листового металла в левом и правом направлениях.

1 - Блок переднего упора

2 - Правый упорный блок

3 - Задний упорный блок

4 - Листовой металл

5 - Левый упорный блок

5. Эксплуатационная машина

Зажимной диск операционной машины приводится в действие гидравлическим цилиндром, зажимающим металлический лист на поворотном столе. Механизм вращения приводится в действие серводвигателем через зубчатый ремень и червячную пару шестерен, вращая поворотный стол. На оси поворотного стола установлен высокоимпульсный фотоэлектрический энкодер, образующий замкнутую систему управления, с погрешностью точности вращения не более 0,02°.

6. Масштабируемая форма для сжатия

Как показано на рисунке 23, при фальцовке необходимо сначала сжать лист по всей длине с помощью верхней пресс-формы. Для размещения листов разной длины верхняя пресс-форма состоит из нескольких модулей разной длины. Центральный модуль 2 соединен с вертикальным гидравлическим цилиндром, расположенным выше, и может подниматься вверх. С обеих сторон расположено несколько промежуточных модулей разной длины, а на каждом конце находится по одному угловому модулю.

1-заготовка

2-Центральный модуль

3-сторонний модуль

4-угольный модуль

Когда коробчатая заготовка сформировала внутренний фланец, для снятия верхнего модуля сжатия сначала можно поднять вверх центральный модуль с помощью гидроцилиндра, а затем два боковых модуля толкаются двумя горизонтальными гидроцилиндрами с обеих сторон, заставляя промежуточные и угловые модули двигаться к центру. Это позволяет легко снимать и устанавливать угловые модули в обратном порядке, так что общая длина собранной пресс-формы соответствует длине заготовки панели коробчатой формы.

7. Основные технические параметры

Основные технические параметры четырехстороннего листогибочного пресса типа W63K-2×2000 следующие:

- Толщина листа: 0,5 ~ 2 мм.

- Максимальный размер листа: 1200мм×2000мм.

- Угол изгиба: 5°~120°.

- Минимальный радиус изгиба: 1 мм.

- Минимальная высота сгибаемого края: 12 мм.

- Максимальная высота края детали: 160 мм.

- Максимальное количество сгибов на одной стороне листа: 5.

- Количество осей управления в системе ЧПУ: 7.

Особенности четырехстороннего листогибочного пресса

(1) Самое большое преимущество заключается в том, что лист не нужно обрабатывать в процессе гибки, что значительно повышает производительность и уровень автоматизации.

(2) Нет необходимости менять верхний и нижний гибочные штампы. Это экономит время на замену пресс-форм и устраняет необходимость в использовании нескольких пресс-форм.

(3) Для уже перфорированного листового металла позиционирование осуществляется по срезу листа, завершая многостороннюю гибку за одно позиционирование, устраняя накопленную ошибку позиционирования, вызванную многократным перепозиционированием, что приводит к высокой точности гибки.

(4) Передовая структурная конструкция, с динамической компенсацией инструмента, точность угла ±30′, а параллельность двух противоположных сторон после сгибания составляет ±0,1 мм/м.

(5) Во время обработки подача и вращение металлического листа осуществляются непрерывно и автоматически, поэтому время обработки намного меньше, чем на других гибочных центрах, особенно для деталей коробчатой формы.

(6) Сильные возможности программного обеспечения, способные завершить автоматическое программирование прижимного устройства и автоматическое создание программы гибки, значительно сокращая подготовительную работу.

(7) Благодаря различным гибочным механизмам, он может выполнять процессы гибки, которые не под силу другим гибочным центрам, что позволяет упростить и сделать более рациональной конструкцию изделия.

Многосторонняя модель P4-2516 листогиб для металлических листов, представленный компанией Salvagnini в 2005 году, особенно подходит для многономенклатурного мелкосерийного производства. При смене заготовок нет необходимости менять пресс-формы, что сокращает время гибки и обеспечивает высокую эффективность.

Например, гибка детали с 4 положительными изгибами на 90° занимает всего 28 секунд: гибка сложной детали с 2 положительными изгибами на 90°, 8 отрицательными изгибами на 90° и 4 положительными изгибами на 45° занимает всего 44 секунды. Максимальная ширина обрабатываемого листа составляет 1500 мм, максимальная длина - 2695 мм, максимальная длина по диагонали - 2800 мм, максимальная толщина - 2,5 мм (углеродистая сталь), 2,0 мм (нержавеющая сталь) и 3,0 мм (алюминий): максимальная длина сгиба готовой заготовки составляет 2500 мм, а максимальная высота сгиба - 165 мм. Он имеет функцию самокоррекции, которая может автоматически рассчитывать величину коррекции в зависимости от материала, толщины и угла различных листовых металлов.

IX. Автоматизированное гибочное устройство

Беспилотный листогиб с ЧПУ в сочетании с листогибочным станком с ЧПУ образует единое целое, заменяя ручную непрерывную работу, легко программируется, особенно подходит для средней и мелкосерийной обработки мелких деталей. Устройство имеет хорошую жесткость, высокую точность, простую установку и настройку.

Гибочный робот может автоматически захватывать и обрабатывать листовой металл, автоматически сгибать и автоматически укладывать согнутые заготовки. Система управления использует функцию обучения, что устраняет необходимость в сложном программировании.

Автоматическое устройство TruBend Cell5000 производства Trumpf, оснащенное системой BendMaster для загрузки и выгрузки гибочных деталей, может избавить оператора от многих тяжелых задач, особенно при работе с крупными заготовками весом до 100 кг, при этом большую часть работы выполняет машина. TruBend Cell7000 подходит для автоматической гибки небольших заготовок в компактном исполнении, особенно благодаря облегченной системе обратного калибра и современной конструкции гидравлического привода, что делает его самым быстрым гибочным устройством среди аналогичных продуктов.

Лазерная система измерения угла в режиме онлайн в листогибочных прессах, использующая лазерный луч для определения угла изгиба в режиме реального времени, для обеспечения точного эффекта гибки, как показано на рис. 24.