I. Процесс ручной гибки

Метод гибки листового металла или профилей с помощью простых ручных машин и инструментов называется ручной гибочной формовкой. Ручная гибка не требует высоких условий обработки и очень гибка в эксплуатации. Однако он связан с высокой трудоемкостью, низкой точностью гнутых деталей и производительностью. Поэтому его часто применяют для гибки при небольшом количестве деталей. Кроме того, ручную гибку часто применяют при недостатке оборудования или сложности механической формовки.

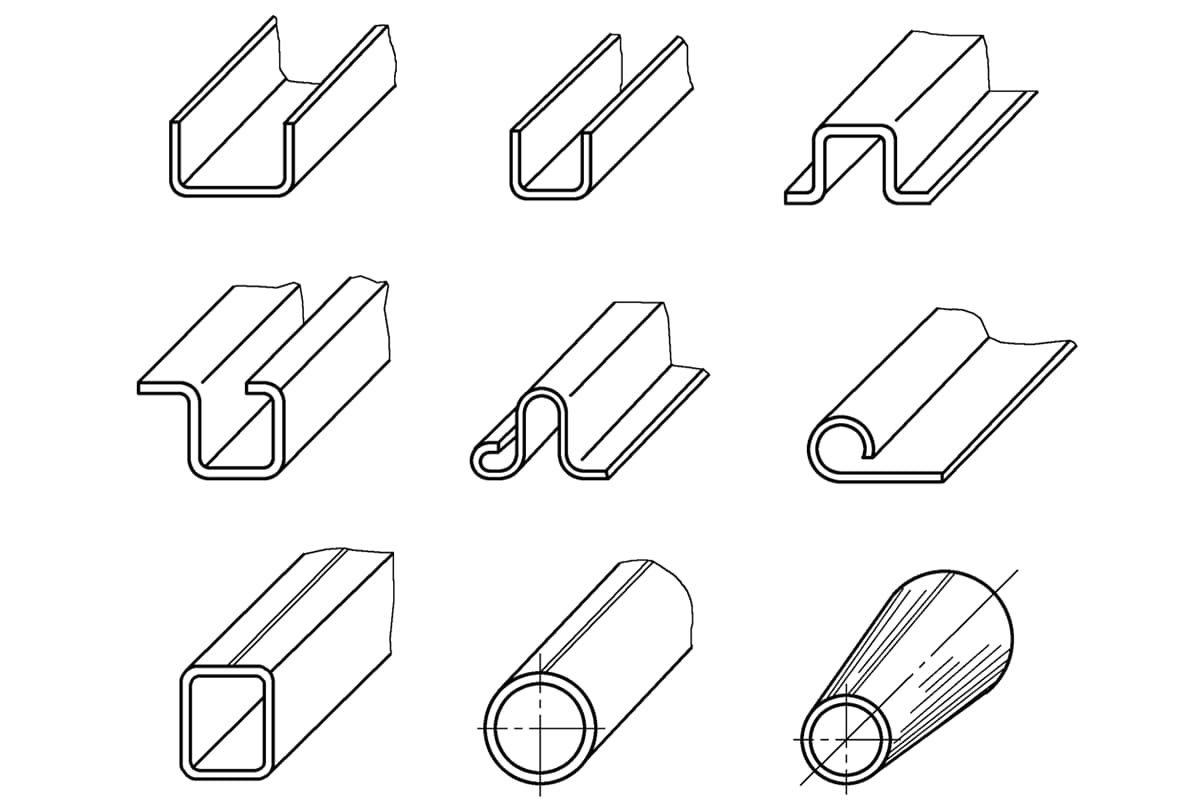

На рисунке 4-1 показаны различные типичные гнутые детали из листового металла.

1. Сгибание угловых деталей

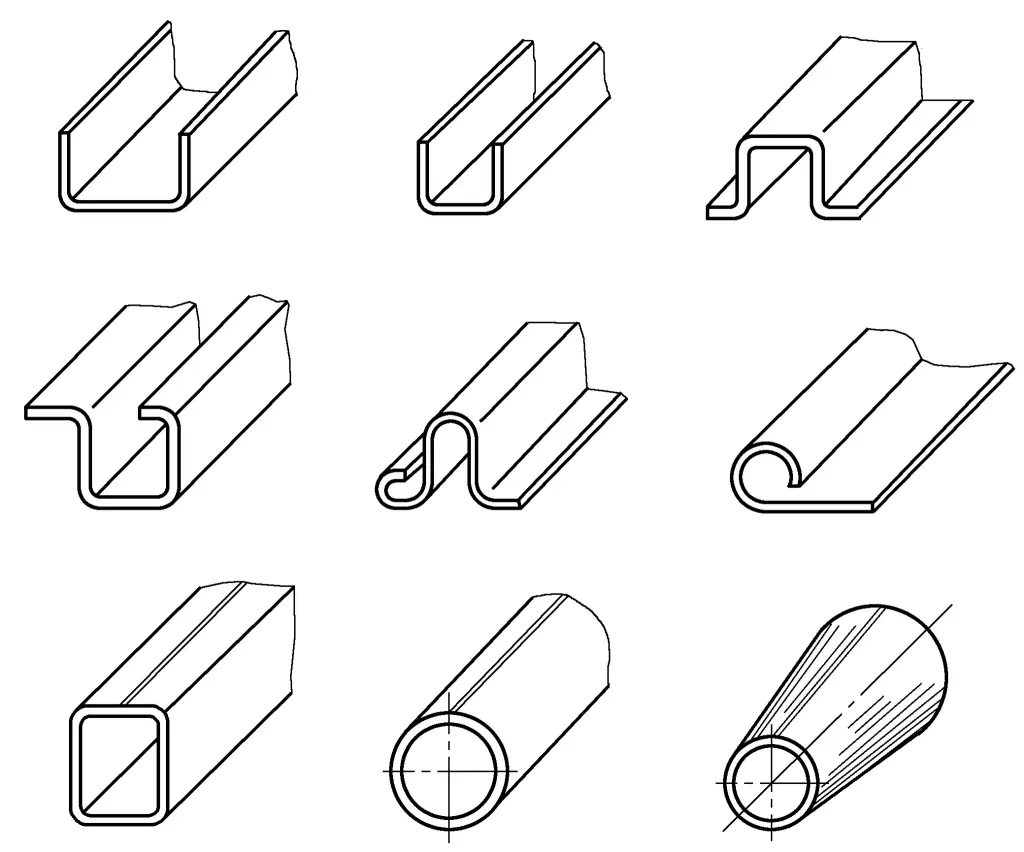

(1) Сгибание с помощью квадратного железа

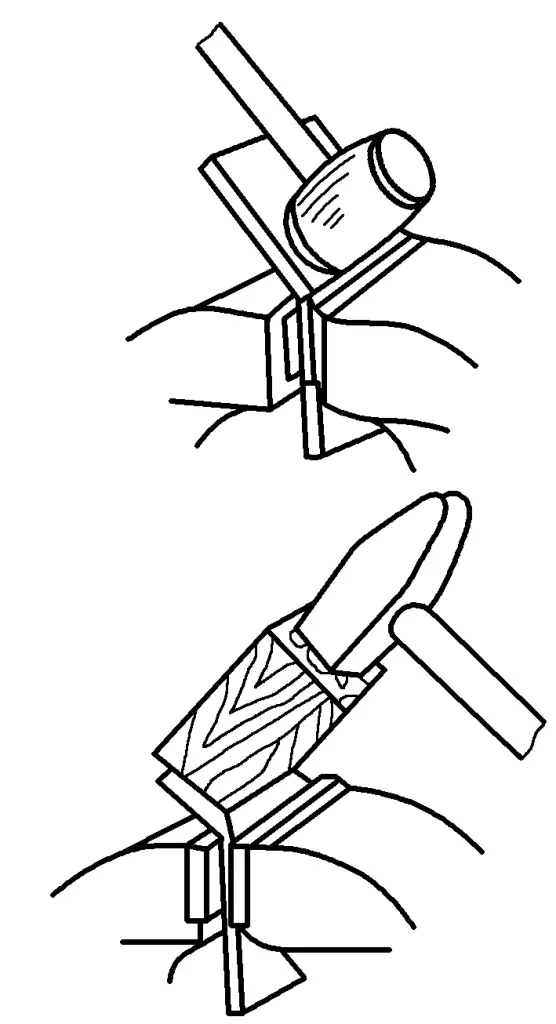

Сначала нарисуйте линию сгиба на листе, затем совместите линию сгиба с углом квадратного утюга, возьмите лист левой рукой и с помощью деревянной киянки правой рукой согните оба конца на определенный угол для позиционирования, а затем полностью согните его в форму, как показано на рис. 4-2.

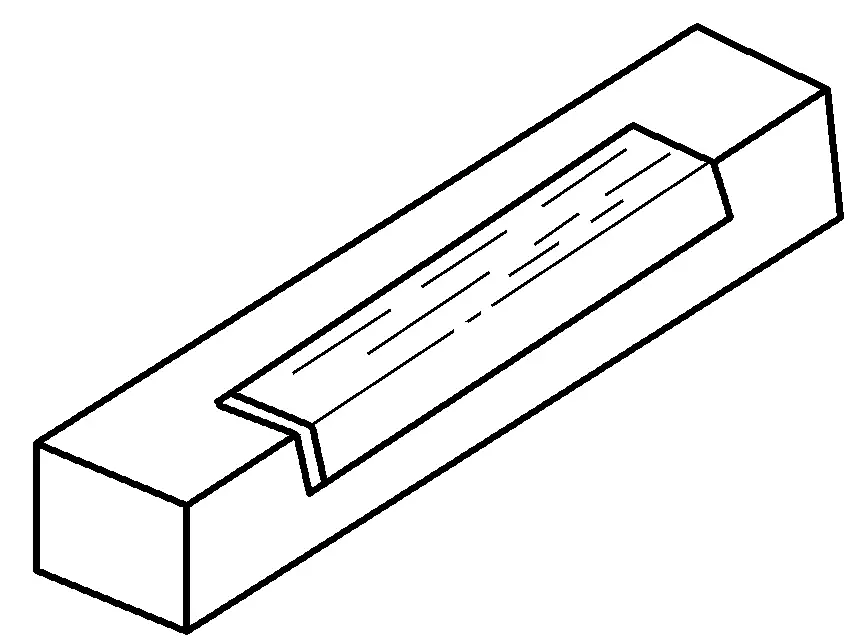

(2) Сгибание с помощью углового железа

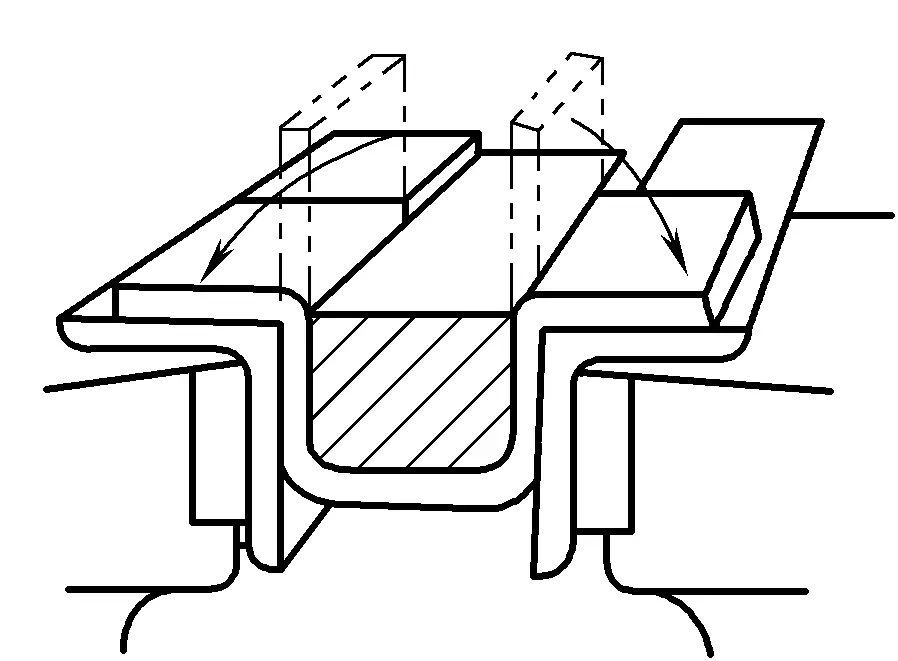

При гибке широких и толстых листов можно зажать лист между двумя угловыми утюгами в настольных тисках или использовать зажим в форме лука для удержания листа, а затем согнуть его деревянным молотком, как показано на рис. 4-3.

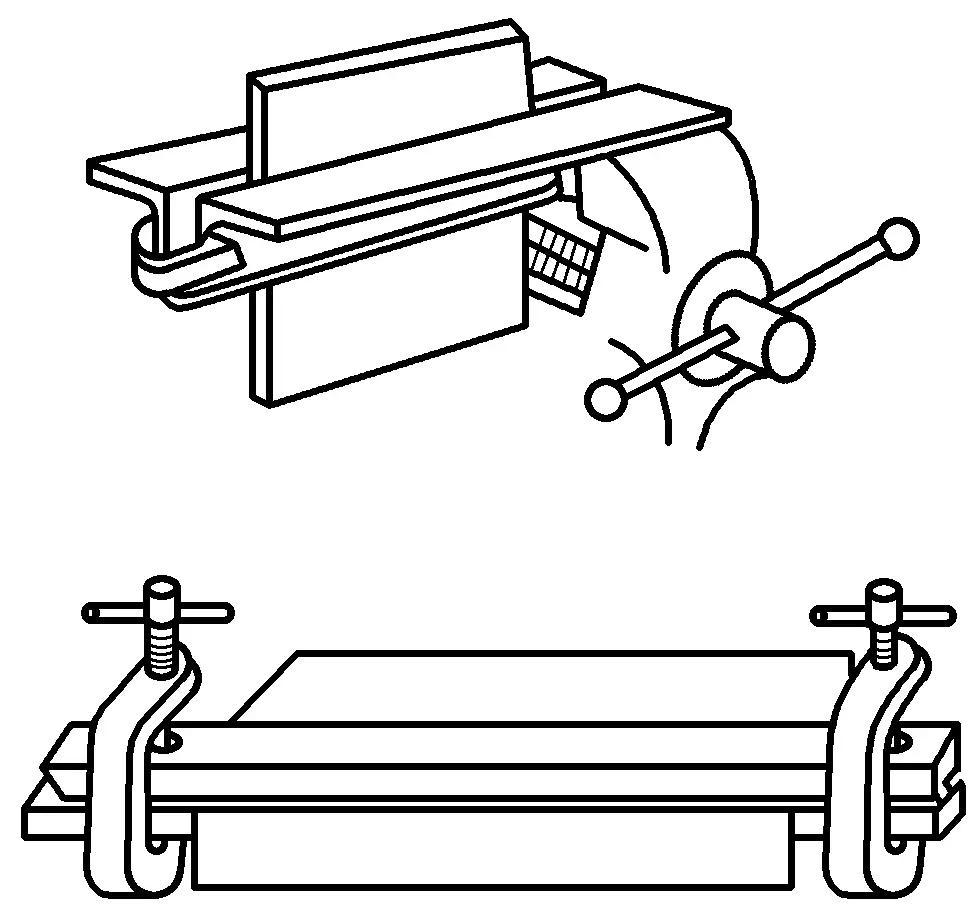

(3) Сгибание с помощью настольных тисков

Сначала проведите линию на углу сгиба листа, совместите линию с губками тисков и зажмите его, а затем деревянным молотком простучите по основанию листа. Если выступающий конец листа короткий, можно положить деревянный брусок на угол сгиба и использовать деревянную киянку для непрямого удара молотком, чтобы согнуть его, как показано на рис. 4-4.

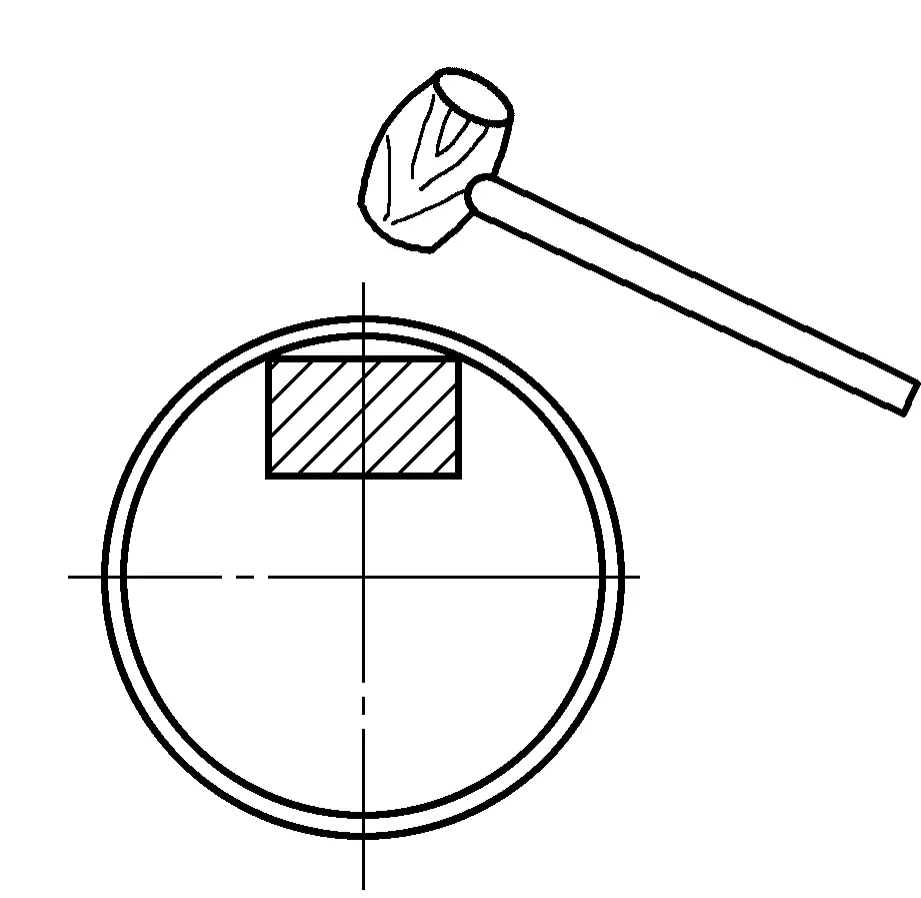

2. Сгибание U-образных деталей

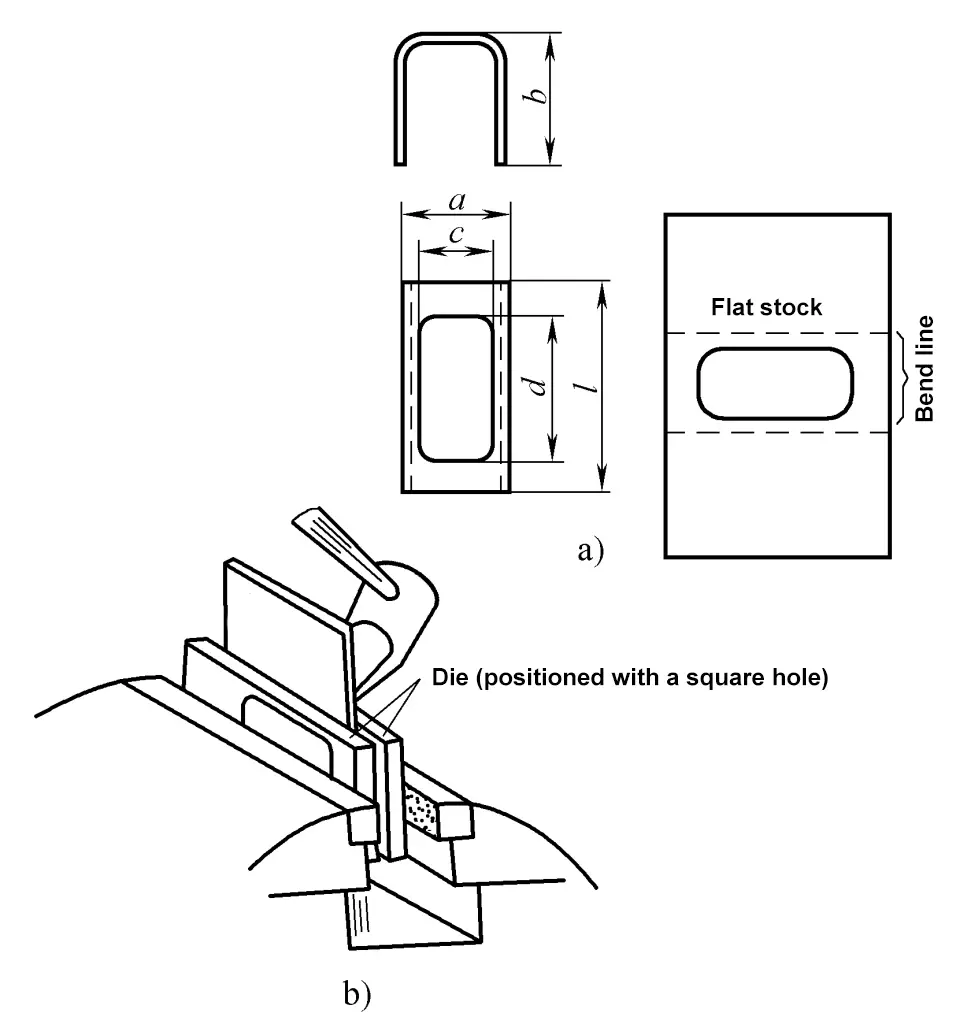

Как показано на рис. 4-5a, показаны сгибаемая деталь и развернутая заготовка. Если на заготовке перед гибкой просверлить отверстия, то, поскольку размеры c и a близки, расстояние между линией сгиба и внутренним краем отверстия будет очень маленьким, что увеличивает сложность гибки. Поэтому можно использовать пресс-форму, зажав ее в тисках, используя квадратное отверстие на заготовке для позиционирования, как показано на рис. 4-5b, а затем согнуть ее, ударяя деревянным молотком.

3. Сгибание U-образных деталей

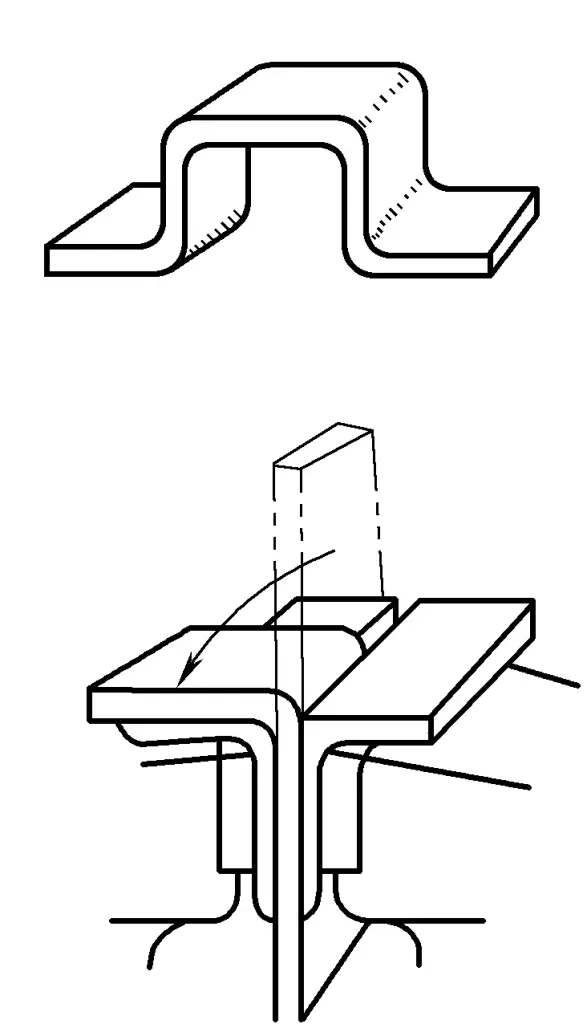

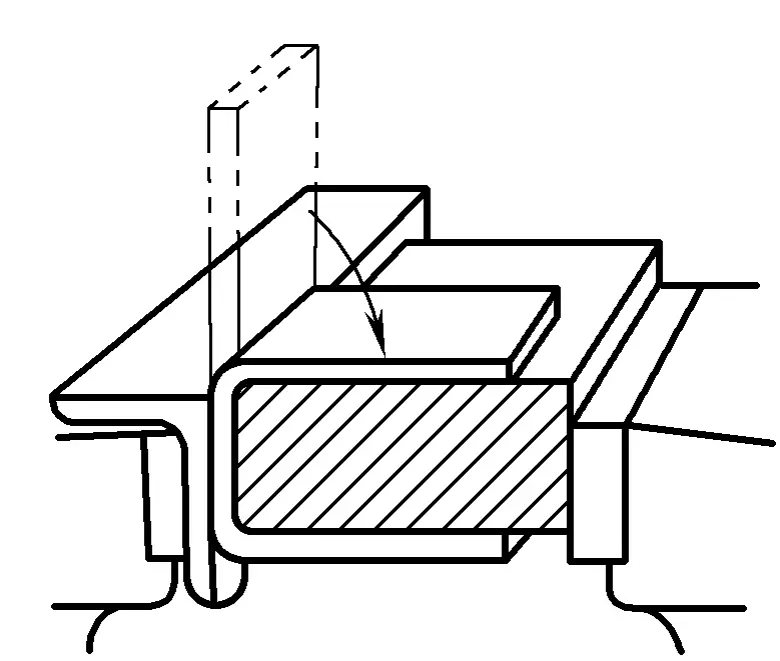

1) Проведите четыре линии сгиба по углам заготовки в качестве ориентира для сгибания, зажмите заготовку в тисках и согните один из средних углов, как показано на рис. 4-6.

2) Зажмите заготовку в тисках с помощью прокладки, согните другой угол, толщина прокладки должна быть меньше расстояния между двумя углами, как показано на рисунке 4-7.

3) С помощью еще одной прокладки согните два последних угла, как показано на рис. 4-8.

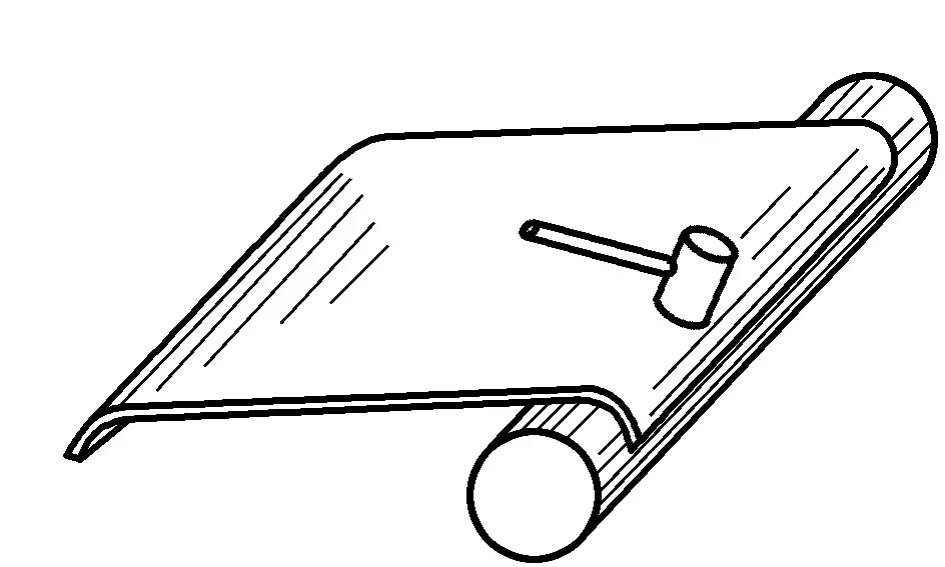

4. Изгиб цилиндрической поверхности

1) Начертите на металлическом листе линии, параллельные линии сгиба, в качестве ориентира для удара молотком при скруглении; используйте круглую сталь или оправку для сгибания обоих концов металлического листа так, чтобы радиус кривизны был равен или немного меньше требуемого радиус изгиба. Как показано на рисунке 4-9.

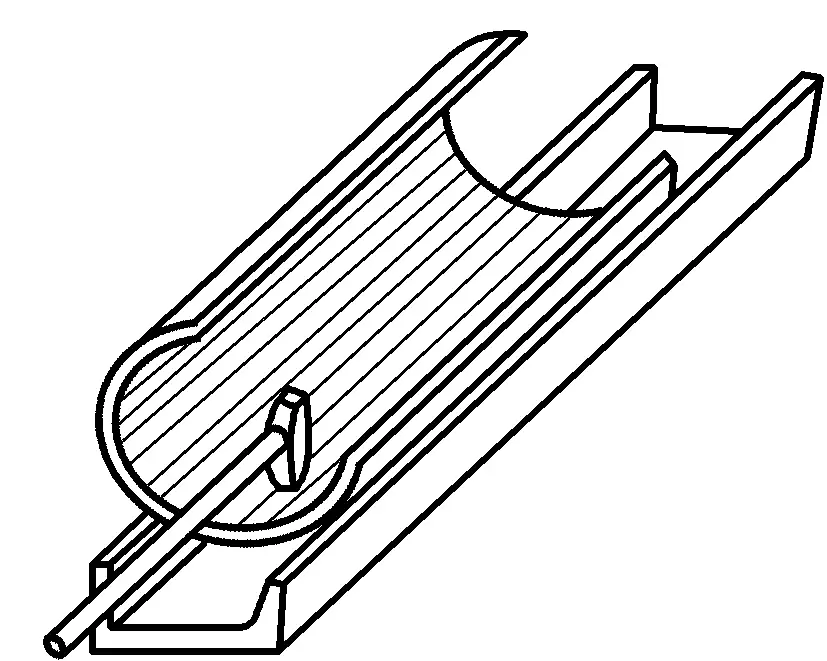

2) Положите загнутые концы металлического листа на стальной швеллер или рядом с рельсом и ударите по ним фигурным молотком, загибая с обоих концов по направлению к середине. Как показано на рисунке 4-10.

3) Установите цилиндр на оправку для скругления. Как показано на рисунке 4-11.

5. Изгиб конической поверхности

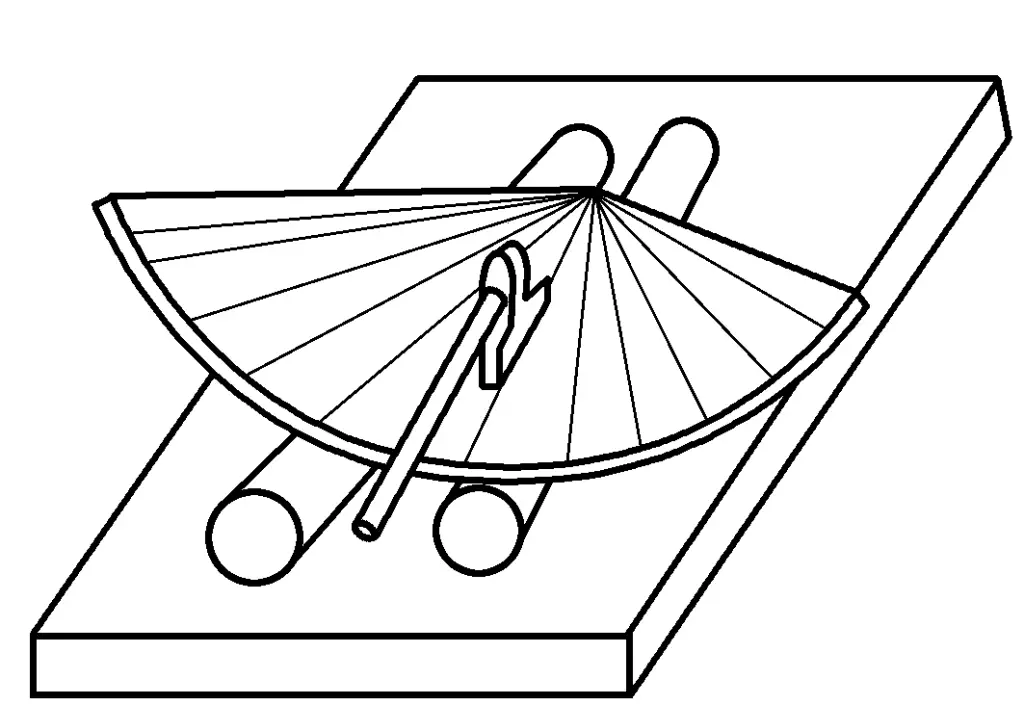

Сначала нарисуйте на листе радиальные линии сгиба, затем положите лист на две круглые стали и с помощью фигурного молотка проведите молотком вдоль оси листа, сгибая сначала его концы, а затем середину. Как показано на рисунке 4-12.

II. Меры по предотвращению дефектов при ручной гибочной формовке

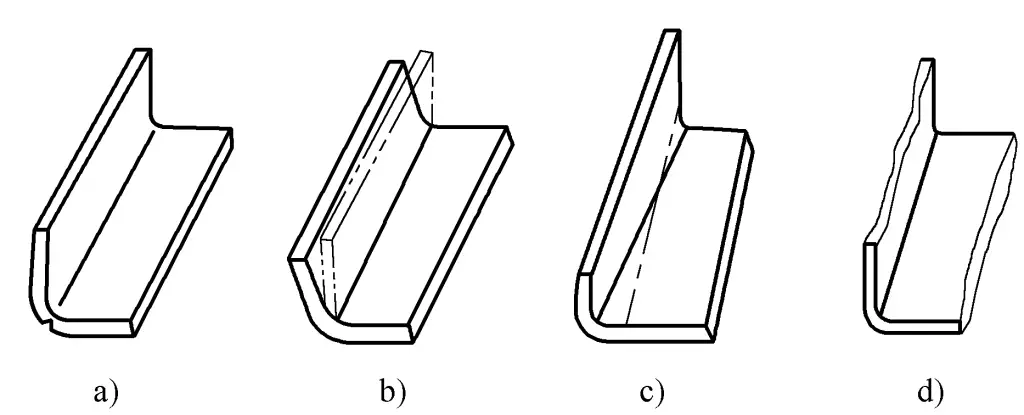

В процессе гибки часто возникают такие дефекты, как трещины при изгибе, пружинящая спинка, смещение и неровные края изгиба, как показано на рис. 4-13.

a) Трещины при изгибе

б) Пружинистость

в) Смещение

d) Неровные края изгиба

Среди них изгибные трещины являются более серьезным и распространенным дефектом.

Трещины при изгибе в значительной степени зависят от минимального радиуса изгиба, механических свойств материала, качества поверхности листа, качества поверхности среза и направления волокон материала. Для предотвращения трещин при изгибе часто принимаются следующие меры:

1) Радиус изгиба должен быть больше минимального радиуса изгиба.

2) Используйте горячую гибку или отжигайте лист перед гибкой, чтобы улучшить его пластичность.

3) Улучшите качество поверхности среза или отшлифуйте ее шлифовальным кругом, чтобы устранить факторы концентрации напряжений.

4) При раскладке материала старайтесь, чтобы линия сгиба совпадала с направлением волокон материала.

5) Длина прямого края гнутых деталей обычно должна быть не менее двойной толщины листа, чтобы обеспечить достаточный крутящий момент при изгибе.

Если меньше, чем в два раза, прямую кромку можно соответствующим образом удлинить и отрезать после сгибания.

6) Для предотвращения деформации поперечного сечения заготовки ширина сгибаемого листа обычно должна быть не менее чем в три раза больше толщины листа. Если меньше трех раз, то несколько деталей следует сгибать вместе на одном листе, а после сгибания разрезать на части.

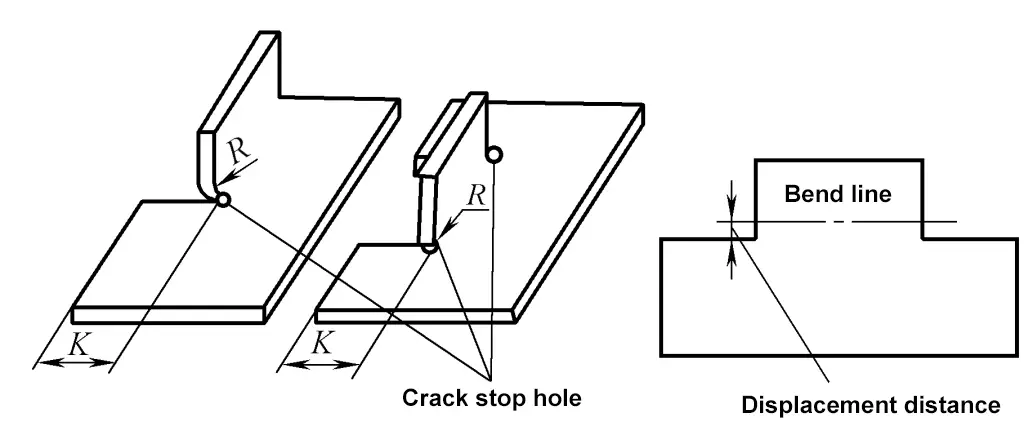

7) Для деталей, которые необходимо согнуть по краям, чтобы избежать трещин на углах, предварительно просверлите отверстия для остановки трещин или сместите линию сгиба на некоторое расстояние наружу, как показано на рис. 4-14.

8) Если радиус гнутой детали мал, во избежание трещин при изгибе обратите внимание на качество поверхности заготовки, удалите заусенцы и другие дефекты с поверхности среза или поместите некачественную поверхность с внутренней стороны изгиба, чтобы она находилась под сжатием и меньше подвергалась растрескиванию.

9) Если для гибки требуется нагрев, температура нагрева материала должна хорошо контролироваться, а температура поверхности нагрева должна быть равномерной. Во время гибки необходимо следить за тем, чтобы температура формы не была слишком высокой во избежание деформации.

10) Гибочная формовка операции должны выполняться строго в соответствии с техническими правилами безопасности, действующими на предприятии.