Сборка штампа заключается в расположении деталей, отвечающих техническим требованиям конструкторских чертежей, в определенном порядке и способом, в соответствии с конструктивными особенностями и техническими условиями штампа.

Эти детали после обработки на совместимость собираются в пресс-форму, которая соответствует эксплуатационным стандартам. Таким образом, сборка штампа является важнейшим процессом в производстве пресс-форм. Качество сборки штампа напрямую влияет на качество штамповки производимых деталей, а также на обслуживание, использование и срок службы пресс-формы.

Перед началом сборки необходимо тщательно изучить чертежи пресс-формы, разработать разумный план сборки, исходя из ее конструктивных особенностей и технических условий, а также тщательно проверить каждую входящую в комплект деталь. Детали с определенной ориентацией должны быть помечены перед сборкой, чтобы обеспечить безошибочную установку в соответствии с установленными этапами.

Штамп, собранный по разработанному плану, должен отвечать следующим основным требованиям:

1) Собранный штамп должен плавно и гибко скользить по направляющим стойкам без каких-либо жесткостей.

2) Все элементы пуансона должны быть перпендикулярны базовой поверхности неподвижной плиты.

3) Зазор между пуансоном и матрицей должен соответствовать требованиям, указанным в чертежах, и быть равномерно распределенным. Рабочий ход пуансона или матрицы должен соответствовать техническим условиям.

4) Взаимное расположение позиционирующих и блокирующих материал устройств должно соответствовать спецификациям чертежа. Расстояние между направляющими пластинами заготовительного штампа должно соответствовать чертежам; направляющие поверхности должны быть параллельны осевой линии направления подачи материала в штамп. Для направляющих пластин с устройствами бокового давления боковая прижимная пластина должна плавно скользить и надежно работать.

5) Относительное положение устройств выброса и выбивания материала должно соответствовать проектным требованиям, превышение высоты должно быть в пределах допустимого диапазона, не должно быть наклона или одностороннего отклонения рабочей поверхности, чтобы обеспечить своевременный и плавный выброс деталей или лома.

6) Отверстия или разгрузочные каналы должны быть свободными, чтобы обеспечить свободный выброс деталей или лома.

7) Стандартные детали должны быть взаимозаменяемыми; посадка между крепежными болтами, фиксирующими штифтами и соответствующими отверстиями должна быть нормальной и находиться в хорошем состоянии.

8) Установочные размеры пресс-формы на прессе должны соответствовать требованиям выбранного оборудования. Подъемные компоненты должны быть безопасными и надежными.

Общая процедура сборки пресс-формы

Ключевым моментом при сборке пресс-формы является обеспечение правильного совмещения наружных и внутренних штампов, установленных на верхнем и нижнем основаниях пресс-формы, а также их сопутствующих деталей при закрытии пресс-формы. Это выравнивание должно соответствовать проектным спецификациям, чтобы гарантировать правильную работу пресс-формы и получение заготовок, соответствующих стандартам продукции.

Для этого все детали, поступающие на сборку, должны соответствовать требованиям к обработке, установленным для каждого компонента в процессе сборки. Например, неподвижная пластина для нескольких мужских штампов должна иметь относительную точность позиционирования и точность шага между ее отверстиями различной формы, чтобы соответствовать женскому штампу и зачистной пластине.

Болты и установочные штифты на распорной пластине должны оставлять значительный зазор в сквозных отверстиях, что позволит просверлить их в соответствии с размерами, указанными на чертеже. После закалки верхняя и нижняя поверхности должны быть точно отшлифованы. Встроенные матрицы, установленные на верхних или нижних основаниях пресс-форм, помимо обработки фасонных отверстий в соответствии с чертежными спецификациями, должны иметь также отверстия под болты и штифты.

После термообработки и точной механической обработки они готовы к сборке. При сборке основания пресс-формы и направляющей плиты, которые будут крепиться к ним, необходимо просверлить и рассверлить отверстия для винтов и дюбелей, чтобы они совпадали с соответствующими отверстиями на женской матрице.

Независимо от типа и конструктивных особенностей пресс-формы, а также несмотря на то, что методы и последовательность сборки могут отличаться, принципы сборки должны быть одинаковыми.

Первым шагом при сборке пресс-формы является выбор эталонной детали, которая будет служить эталоном для сборки пресс-формы. Затем на основе этой эталонной детали постепенно собираются другие детали пресс-формы. Выбор эталонной детали зависит от конструктивных характеристик пресс-формы. Для пресс-формы с направляющей плитой эталонной деталью при сборке должна быть направляющая плита, которая также выполняет функцию съемника.

Для пресс-форм с направляющими стойками в качестве эталона сборки обычно используется матрица. Для пресс-форм для заготовок и прошивных компаундов в качестве базовой точки сборки выбирается выталкивающая плита, при этом необходимо, чтобы центр силы выталкивающей плиты совпадал с центром хвостовика пресс-формы.

После выбора эталонной детали различные компоненты пресс-формы сначала собираются в узлы на основе их отдельных соединений (например, установка хвостовика пресс-формы на верхнее основание пресс-формы или фиксация матрицы на неподвижной плите). Затем, используя эталонную деталь в качестве эталона сборки, завершается полная сборка пресс-формы.

Однооперационная сборка штампов

Однооперационные вырубные штампы бывают двух типов: без направляющих устройств и с ними. Для вырубных штампов без направляющих устройств верхний и нижний штампы собираются отдельно в соответствии с требованиями чертежа.

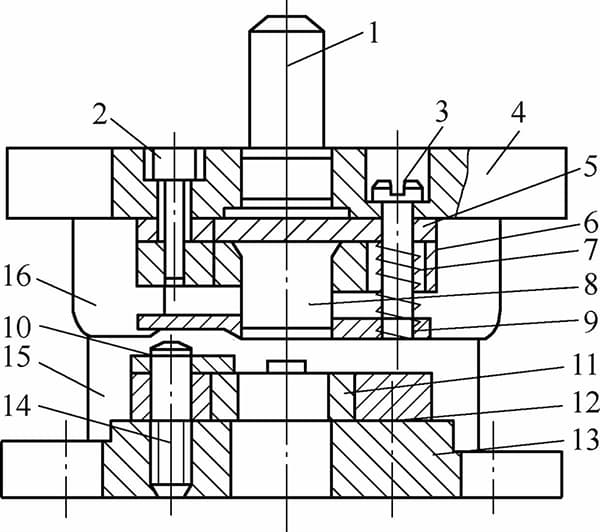

1 - рукоятка, 2 - винт с внутренним шестигранником, 3 - винт стриппера, 4 - верхняя пластина матрицы, 5 - проставка, 6 - пластина фиксатора пуансона, 7 - пружина, 8 - пуансон, 9 - пластина стриппера, 10 - пластина локатора, 11 - матрица, 12 - втулка матрицы, 13 - башмак нижней матрицы, 14 - винт, 15 - направляющая стойка, 16 - направляющая втулка.

Зазор между пуансоном и матрицей регулируется после установки матрицы на пресс. Однако перед сборкой очень важно вставить пуансон в матрицу, чтобы проверить, соответствует ли зазор и равномерен ли он по периметру. Как правило, штамп используется в качестве опорной точки для однооперационных вырубных штампов, после чего устанавливается верхний штамп и соответствующим образом регулируется зазор.

Для вырубных штампов с направляющими устройствами сборка начинается с выбора эталонной детали. Если предположить, что для обработки отверстий штампа используется проволочная резка EDM, то этапы сборки однооперационного вырубного штампа с направляющими устройствами будут следующими:

1. Соберите набор штампов

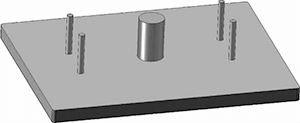

1) При сборке набора штампов в основном используются направляющие стойки и втулки. В большинстве наборов штампов в настоящее время используется интерференционная посадка между направляющими стойками, втулками и держателем штампа, как показано на рис. 2-22.

2) Другой метод заключается в том, что нижний держатель штампа и направляющие стойки имеют только интерференционную посадку. Монтажная поверхность втулок имеет форму, облегчающую прилегание. При сборке сначала устанавливаются направляющие стойки и проверяется их вертикальность. Затем, используя калибровочные блоки для выравнивания верхнего держателя штампа, между отверстием держателя штампа и втулками впрыскивается клей для завершения сборки набора штампов.

После сборки набор штампов должен быть проверен на параллельность и точность перемещения. Непараллельность нижней поверхности верхнего держателя штампа нижнему держателю штампа не должна превышать 0,05 мм на 300 мм для наборов штампов класса точности I и 0,08 мм на 300 мм для наборов штампов класса точности II. Точность перемещения не должна превышать 0,02 мм на 100 мм.

2. Установите хвостовик

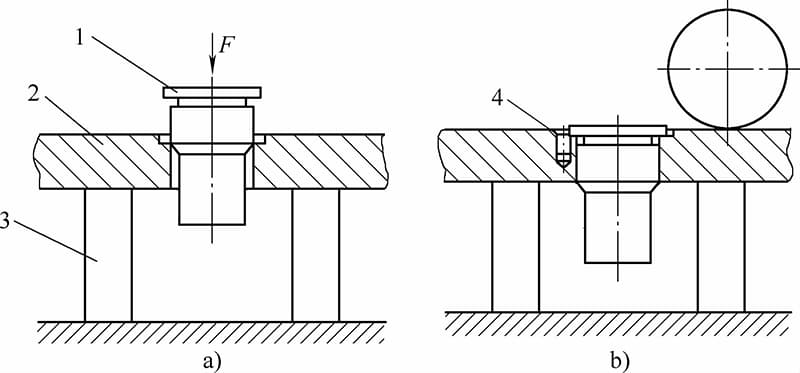

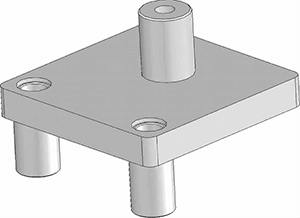

Установка хвостовика показана на рисунке 2-23, а также следующие конкретные шаги:

a) Сборка рукоятки матрицы b) Шлифование торцевой поверхности

1 - Рукоятка штампа 2 - Верхнее гнездо штампа 3 - Блок равной высоты 4 - Штифт

1) Проверьте высоту упора хвостовика штампа; она должна быть на 0,5-1 мм меньше, чем глубина верхнего упора держателя штампа. Диаметр упора хвостовика штампа должен быть на 0,5-1 мм меньше диаметра упора держателя штампа.

2) С помощью квадрата проверьте перпендикулярность хвостовика штампа к верхней плите штампа и отрегулируйте соответствующим образом. На ручном гидравлический прессВдавите хвостовик штампа в верхнюю плиту штампа.

3) Установите установочные винты хвостовика матрицы.

3. Установка выпуклого пуансона

В качестве примера можно привести просечно-вырубной штамп для резки проволоки:

1) Удалите осадок от электроэрозионной обработки из отверстия монтажной платы пуансона.

2) Снимите фаску с задней стороны монтажной плиты вырубного штампа по периметру полости на (0,5-1,5) мм под углом 45°, причем размер фаски зависит от силы, действующей на пресс-форму.

3) Снимите фаску с режущей кромки штампа примерно на 0,25 мм под углом 45° вдоль линии контура.

4) Слегка отшлифуйте или обработайте напильником следы от резки проволоки на режущей кромке пуансона, чтобы облегчить его вхождение в монтажную плату. Оставьте нешлифованным участок на конце, длина которого должна быть немного больше или равна толщине монтажной платы.

5) Подложите под монтажную плиту распорный блок, который должен быть выше штампа, а затем вдавите штамп в монтажную плиту. Эту задачу следует выполнять поэтапно; как только штамп сможет стоять вертикально в монтажной плите, измерьте перпендикулярность. Повторите измерение на глубине одной трети и половины глубины вдавливания, оперативно исправляя любое смещение. Продолжайте работу после обеспечения точности.

6) При использовании нескольких штампов или штампов небольшого размера совместите зачистную пластину с полостью штампа и используйте ее для установки штампов на место.

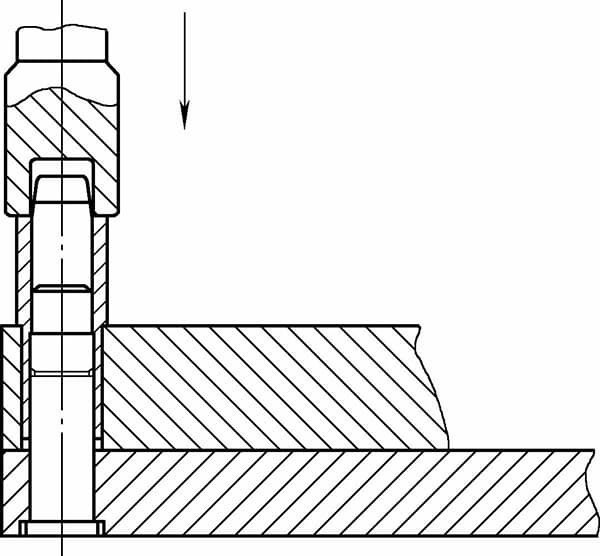

7) Прекратите вдавливать вырубной штамп в монтажную пластину, когда длина оставшегося хвоста составит от 3 до 5 мм. Нагрейте край хвостовика штампа кислородно-ацетиленовым пламенем и быстро постучите по нему небольшим молотком, чтобы раздуть нагретую часть. После полного остывания полностью вдавите вырубной штамп в монтажную пластину, как показано на рис. 2-24.

8) С помощью калибровочных брусков выровняйте поверхность, отшлифуйте верхнюю поверхность и хвостовую часть пуансона, опираясь на нижнюю поверхность монтажной плиты в качестве эталона.

Используя поверхность неподвижной пластины в качестве ориентира, установите зачистную пластину на пуансон (это особенно необходимо, если пуансон маленький), следя за тем, чтобы ее рабочая поверхность была немного ниже пуансона. Отшлифуйте скошенную кромку рабочей торцевой поверхности пуансона до остроты режущей кромки.

1-Пуансон 2-Пансон 3-Кислородный резак 4-Наковальня

4. Установка вогнутой матрицы

1) Определите центральную точку зачистной плиты и совместите ее с центральной точкой хвостовика штампа; обработайте контур отверстия под зачистную плиту в соответствии с полостью штампа, закрепив ее болтами через штамп.

2) Проверьте соосность матрицы с контуром отверстия для лома на опорной плите, не допуская перекоса. После подтверждения затяните болты, просверлите и рассверлите отверстия в матрице для позиционирующих штифтов и вставьте фиксирующие штифты.

5. Установка верхнего пуансона

Установите нижний штамп ровно, накройте его пластиковой пленкой толщиной, соответствующей боковому зазору, вставьте прокладки на одинаковую высоту, поднимите верхний держатель штампа, совместите пуансон со штампом и слегка постучите по нему рукояткой молотка.

Если пуансон плавно входит в матрицу на 5-6 мм, то зазор между пуансоном и матрицей предварительно считается подходящим. Затем зажмите верхний держатель штампа, пуансон и пластину фиксатора пуансона С-образным зажимом, снимите верхний штамп, просверлите пластину фиксатора пуансона или штамп (если он перевернут) в верхнем держателе штампа и предварительно соедините обе части болтами.

Если направляющие стойки проходят непосредственно через матрицу и зачистную плиту, а направляющие втулки установлены на пластине фиксатора пуансона, а полости и отверстия для фиксирующих штифтов матрицы и пуансона обрабатываются на основе отверстий направляющих стоек во время резки проволоки, то при сборке необходимо только обеспечить вертикальность пуансона относительно пластины фиксатора, а операции по выравниванию и регулировке верхнего держателя матрицы можно не выполнять.

Следует отметить, что при изготовлении штампов сложной формы, с высокими требованиями к точности или толщиной материала менее 0,25 мм, часто необходимо проверять посадку пуансона и штампа после обработки каждой пары.

6. Проверка Очистка штампов

Замените пластиковую пленку, соедините верхний и нижний держатели штампа с помощью направляющих стоек, и если пуансон автоматически задвигается в штамп, зазор считается соответствующим, и можно переходить к следующему шагу. В качестве альтернативы положите штамп плашмя, постучите по нему деревянным молотком, и если усилие при вставке не меняется, а пластиковая пленка не разрезается после извлечения, то зазор также считается соответствующим.

Если зазор не соответствует требованиям, вставьте верхний штамп в матрицу так, чтобы поверхность пуансона едва заходила на рабочую поверхность матрицы, и проверьте зазор между пуансоном и матрицей методом просвечивания; переверните собранный штамп, зажмите хвостовик в тисках, посветите фонариком и понаблюдайте за величиной и равномерностью зазора через отверстие для обрезков в держателе нижнего штампа.

Отрегулируйте, чтобы выровнять зазор, и если наблюдается неравномерность, слегка постучите молотком по боковой стороне пластины фиксатора, чтобы изменить положение пуансона в верхней матрице, пока не будет достигнут равномерный зазор.

7. Установка дюбелей

Когда зазор станет равномерным, затяните винты, просверлите и рассверлите отверстия для верхних фиксирующих штифтов и вставьте штифты.

8. Установка стрипперной пластины

Установите зачистную пластину на пуансон, проверьте зазор между ними и убедитесь в плавности ее перемещения. Затем установите пружины и подвесьте зачистную пластину на верхнем штампе, отрегулировав болты подвески таким образом, чтобы поверхность зачистной пластины была на 0,5-1 мм выше рабочей поверхности пуансона.

И наконец, проверьте ход болтов подвески, чтобы обеспечить зазор 3-5 мм от верхнего конца до верхней поверхности держателя штампа в конце хода штамповки.

9. Установка устройства подачи и стопорных штифтов

Убедившись в отсутствии проблем, правильно установите подающее устройство и стопорные штифты.

10. Тестовая резка и регулировка

Используйте бумагу или обрезки картона той же толщины, что и пробиваемый материал, положите их на поверхность штампа и слегка постучите по хвостовику штампа мягким металлическим стержнем или деревянной ручкой киянки для пробного реза.

Проверьте размер и равномерность заусенцев на тестовой бумаге; если заусенцы незаметны или присутствуют, но равномерны и имеют одинаковую высоту по периметру, сборка выполнена правильно. Предпочтительно использовать грубую бумагу с грубым волокном, а в качестве дополнительного варианта - бумагу для принтера, избегая мелованной бумаги.

11. Штамповка номера

Нанесите номер в соответствии с требованиями производителя.

12. Пробное пробивание

После пробной пробивки на станке, если не возникло никаких отклонений, смажьте направляющие стойки и втулки для подготовки к производству или хранению.

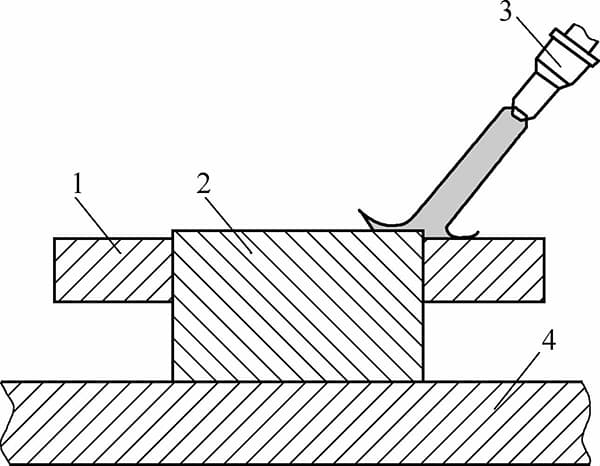

Сборка матрицы для компаунда

Компактная конструкция составного штампа требует высокой точности обработки его компонентов. Она обычно используется для пробивки тонких материалов с относительно небольшими зазорами между штампами. Одновременная пробивка внутренних и внешних форм увеличивает сложность сборки штампа, особенно для штампов, требующих соосного совмещения этих форм.

Основная задача при сборке составных штампов - обеспечить расположение наружных и внутренних пуансонов для внутренних и внешних форм относительно друг друга в соответствии с проектными спецификациями, чтобы распределить односторонний зазор штампа как можно более равномерно.

Чтобы снизить сложность сборки составных штампов, процесс и методология сборки должны соответствовать конструктивным особенностям штампа. Конструкция также должна отвечать требованиям к сборке конструкции штампа, например, предпочтительно использовать гнездовое расположение наружных и внутренних пуансонов.

Составные штампы являются одностанционными инструментами. Таким образом, процесс сборки составного штампа эквивалентен сборке вырубного штампа на той же станции и последующему использованию вырубного штампа в качестве эталона для сборки в заготовительный штамп.

Исходя из этого принципа, при разработке и сборке составных штампов необходимо придерживаться следующих основных рекомендаций:

1) При сборке составного штампа в качестве исходных компонентов следует использовать пуансоны с наружной и внутренней резьбой. Сначала измерьте или определите центральную точку усилие пробивкиопределите соответствующую точку на женской матрице и совместите центр давления мужского и женского пуансонов с центральной точкой хвостовика матрицы.

2) Прикрепите и закрепите наружные и внутренние пуансоны к неподвижной пластине или основанию с помощью болтов и дюбелей.

Затем, в соответствии с внутренней формой мужского и женского пуансонов, отрегулируйте относительное положение неподвижной пластины вырубного мужского штампа, чтобы выровнять зазор между вырубными мужским и женским штампами, закрепите ее болтами и проведите предварительное испытание пуансонов. После подтверждения просверлите и рассверлите отверстия в верхнем гнезде штампа для неподвижной пластины вырубной матрицы и соедините их позиционирующими штифтами.

3) Используйте внешнюю форму наружного и внутреннего пуансонов в качестве эталона для сборки и регулировки положения заготовительной матрицы относительно наружного и внутреннего пуансонов, отрегулируйте зазор и после подтверждения просверлите отверстие от матрицы до неподвижной пластины и закрепите болтами.

4) После еще одного успешного испытания пуансона просверлите и рассверлите отверстия от внутренней матрицы до верхнего посадочного места матрицы и вставьте позиционирующие штифты.

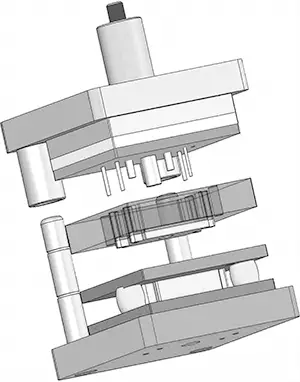

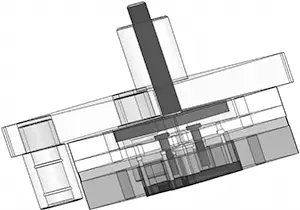

Иллюстрация сборки составного штампа приведена в таблице 2-5.

Рисунок 2-5: Схема сборки композитной пресс-формы

| Последовательность операций | иллюстрация | введение |

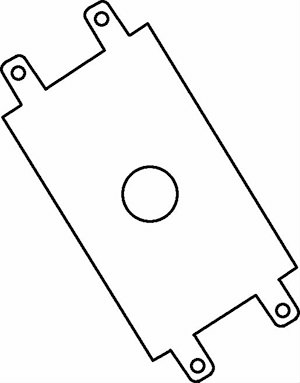

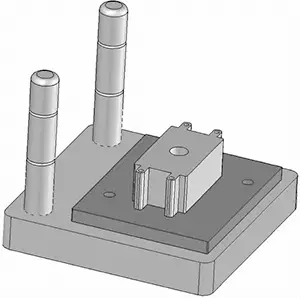

| 1 |  | Прототип заготовки |

| 2 |  | Схема композитной формы |

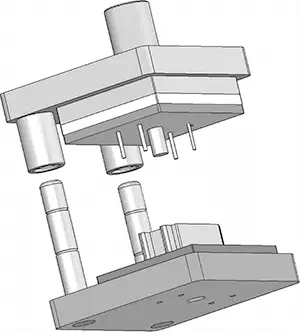

| 3 |  | Установите направляющие стойки и втулки |

| 4 |  | Установите пуансон на опорную плиту, используя те же методы и технические характеристики, что и при работе с однооперационным штампом. |

| 5 |  | Чтобы рассчитать центр тяжести заготовки, совместите его с центральной точкой детали. Затем установите наружную и внутреннюю плашки. |

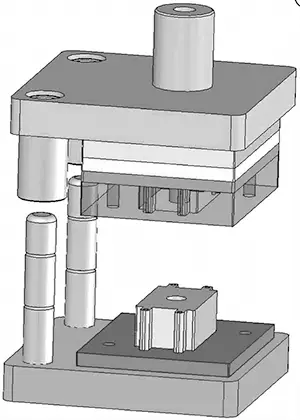

| 6 |  | На основе мужского и женского штампов отрегулируйте зазор вокруг позиции пуансона, чтобы он совпадал с мужским штампом, а затем установите мужской штамп. После успешной пробной штамповки установите первый комплект фиксирующих штифтов. |

| 7 |  | Ориентируясь на внешний контур пуансона и матрицы, установите матрицу и проведите пробную штамповку. После подтверждения отсутствия ошибок разверните и просверлите отверстие, затем установите второй комплект фиксирующих штифтов. |

| 8 |  | Компоненты системы выброса, включая выталкивающую пластину, толкающий штифт, нажимную пластину и шток выталкивателя. |

| 9 |  | Загрузочные и разгрузочные плиты и направляющие для ленточного материала, а также штифты для остановки материала. |

Установка вырубных штампов на станки

Установка однооперационных вырубных штампов с направляющими устройствами

Вырубные штампы, оснащенные направляющими устройствами, должны быть установлены в закрытом положении. Для этого необходимо выполнить следующие действия:

1) Измерьте высоту закрытия пресс-формы и установите нижнюю мертвую точку плунжера пресса в положение на 2-5 мм выше высоты закрытия.

2) Снимите зажим ручки штампа и вставьте штамп в держатель ручки, затем предварительно затяните зажим ручки штампа.

3) Поверните шариковый винт, чтобы опустить плунжер пресса до тех пор, пока наружная матрица не войдет на 1-2 мм в внутреннюю матрицу, используя упругость пружинных элементов зачистной плиты, чтобы привести верхнюю поверхность верхней матрицы в плотный контакт с нижней поверхностью плунжера пресса.

4) Закрепите зажим рукоятки штампа.

5) Зажмите нижний штамп.

6) Поверните шариковый винт, чтобы поднять плунжер пресса, пока наружная матрица не окажется на расстоянии от 2 до 5 мм от внутренней матрицы.

7) В процессе пробной штамповки постепенно уменьшайте высоту верхнего штампа, пока заготовка не будет полностью отделена от материала. Проверьте пробные пробитые детали и, убедившись в их правильности, приступайте к производству.

Установка штампа для пуансона без направляющего устройства

При установке пуансона без направляющего устройства можно использовать различные методы в зависимости от зазор между штампами. В процессе производства, если зазор между пуансоном и матрицей больше или равен 0,20 мм, возможно прямое визуальное выравнивание или использование щупа. При зазорах менее 0,20 мм обычно используется метод пластиковой пленки, и процедура в основном такая же, как и для штампов с направляющими устройствами.

Вообще говоря, метод пластиковой пленки проще, быстрее и надежнее, чем визуальный контроль. Если пластиковая пленка не разрезана и не разорвана, это свидетельствует о наличии зазора между пуансоном и матрицей, что предотвращает закусывание матрицы.

Установка прогрессивной матрицы

При работе прогрессивного штампа полосовой материал подается справа налево по нарастающей. При первых пробивках отсутствие материала на левой стороне штампа может привести к дисбалансу и даже повредить пуансон. Поэтому в начале пробной партии или производства следует использовать ручной метод для подбивки левой стороны штампа материалом той же толщины, что и заготовка, предварительно снятая с рабочей позиции.

Этот материал постепенно втягивается, пока полоса не пройдет все этапы перфорации, после чего штамп может переключиться на автоматический режим работы.