Знакомство с калькуляторами радиуса

Назначение калькулятора радиуса

Калькулятор радиуса предназначен для того, чтобы помочь специалистам в области обработки металлов давлением оценить важные параметры при работе с листогибочными прессами. Он помогает определить необходимое усилие (тоннаж) и радиус гибки, учитывая свойства материала и желаемый угол изгиба.

Этот ценный инструмент необходим для обеспечения точного и эффективного планирования проекта. Предоставляя надежные оценки, он позволяет операторам предотвратить перегрузку или недостаточную мощность листогибочных прессов, что может привести к повреждению оборудования и нерациональному использованию ресурсов.

Внутренний радиус R листогибочный пресс Воздушный изгиб составляет примерно 16% от отверстия штампа V. Для получения наиболее точных данных можно воспользоваться калькулятором радиуса листогибочного пресса.

Минимальный радиус изгиба

| Нет. | Материалы | Минимальный радиус изгиба |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, холоднокатаный) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1Cr17Ni7, 1Cr17Ni-Y, Cr17Ni-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

- Радиус изгиба - это внутренний радиус изгибаемой части, а t - толщина стенки материала.

- t - толщина стенки материала, M - отожженное состояние, Y - твердое состояние, Y2 - твердое состояние 1/2.

1. Радиус изгиба

Степень деформации при изгибе представлена относительным радиусом изгиба (r/t). Чем меньше это значение, тем больше деформация. Когда значение относительного радиуса изгиба (r/t) уменьшается до определенного предела, внешние волокна листового металла превышают максимально допустимую деформацию материала, что приводит к разрыву при растяжении.

Для того чтобы при изгибе не возникало трещин, необходимо ограничить степень деформации, т.е. ограничить крайние значения деформация листового металла при изгибе - минимальный относительный радиус изгиба (r/t).

Хотя существует минимальный радиус изгиба (rмин/t) для любого материала, как правило, не рекомендуется использовать этот минимальный радиус для операций гибки. Радиус изгиба должен быть как можно больше, но не слишком большим, так как это может привести к увеличению пружина.

Влияние пружинящей обратной связи затрудняет обеспечение точности формы и размеров гнутой детали. Поэтому радиус гибки не должен быть слишком большим или слишком маленьким; необходим соответствующий выбор.

1.1 Факторы, влияющие на минимальный радиус изгиба

1. Влияние механических свойств материала

Листовой металл, подлежащий гибке, должен обладать достаточной пластичностью, относительно низким пределом текучести и высоким модулем упругости. Высокий уровень пластичности гарантирует отсутствие трещин при гибке (т. е. минимальный радиус изгиба листового металла мал). Более низкий предел текучести и высокий модуль упругости облегчают получение точных форм при изгибе. С увеличением толщины материала (t увеличивается) минимальный радиус изгиба также увеличивается.

2. Влияние центрального угла изгиба (α)

Теоретически, степень деформации при изгибе зависит только от r/t. Однако в реальных операциях гибки, когда центральный угол изгиба (α) мал, деформация изгиба невелика, а прилегающие части материала могут испытывать большую деформацию растяжения (в области деформации изгиба).

Поэтому допустимый минимальный радиус изгиба также может быть меньше. Например, если центральный угол изгиба (α) составляет от 120° до 130°, то rмин на 30% - 50% больше, чем при центральном угле изгиба (α), равном 90°. Когда a меньше 90°, rмин может быть уменьшена на 20%.

3. Влияние ширины листа и упрочненного слоя поверхности среза

С увеличением ширины листа минимальный радиус изгиба также увеличивается. Однако этот эффект ослабевает, когда ширина листа увеличивается примерно до (8~10)т.

Заготовку перед сгибанием обычно получают следующим образом ножницы или штамповки, и на поверхности среза образуется закаленный слой, который снижает пластичность материала, увеличивая минимальный радиус изгиба. Поэтому, когда требуется очень малый радиус изгиба, необходимо включать процесс отжига перед гибкой, чтобы удалить закаленный слой заготовки.

4. Влияние направления линии сгиба

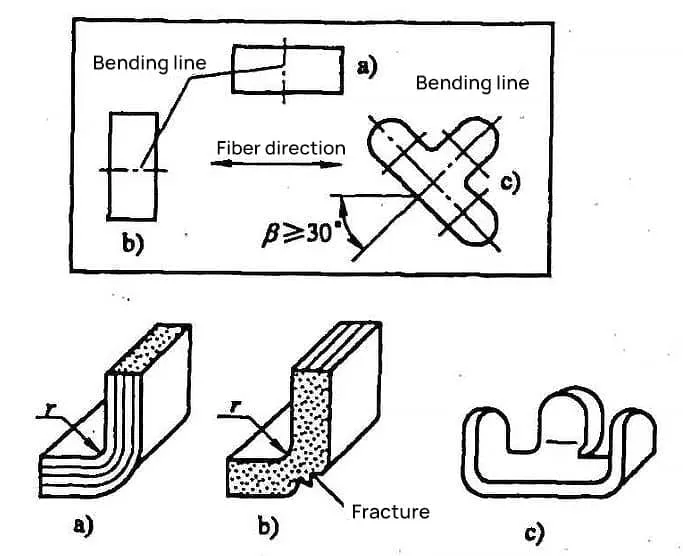

Поскольку большинство листов металлы для гибки прокатываются, они имеют волокнистую структуру, с анизотропией механических свойств в направлении толщины и плоскости листа. Когда линия изгиба перпендикулярна направлению прокатки (волокна), минимальный радиус изгиба листа меньше.

Если линия изгиба параллельна направлению прокатки (волокон), минимальный радиус изгиба листа больше. Особое внимание следует уделить направлению линии изгиба для материалов со значительной анизотропией, таких как латунь и фосфористая бронза.

Поэтому при компоновке штамповки необходимо учитывать направление прокатки. Радиус изгиба (r), когда кривая перпендикулярна направлению прокатки, показан на рисунке 1a, а радиус изгиба (r), когда линия изгиба параллельна направлению прокатки, показан на рисунке 1b, где происходит растрескивание.

Следовательно, при раскладке линия гиба должна быть максимально перпендикулярна направлению прокатки. При гибке небольших деталей с линиями гиба, перпендикулярными друг другу, угол (β) между линией гиба и направлением прокатки листа должен быть больше 30° при раскладке, как показано на рис. 1c.

5. Влияние поверхности материала заготовки и качества среза

Если материал заготовки детали имеет дефекты или сечение среза неровное, с заусенцами или низкого качества, это может привести к концентрации напряжений и вызвать разрывы. В этом случае необходимо соответствующим образом увеличить минимальный радиус изгиба.

Удаление заусенцев перед гибкой или расположение стороны с заусенцами в направлении зоны давления пуансона может снизить вероятность разрыва. Качество среза значительно влияет на гибку узких заготовок. С увеличением ширины материала заготовки влияние постепенно снижается.

1.2 Определение минимального радиуса изгиба

Существует множество факторов, влияющих на минимальный радиус изгиба листового металла, и они чрезвычайно сложны. Точный расчет минимального радиуса изгиба с помощью теоретических методов затруднен, и он не имеет практического значения.

Поэтому минимальный радиус изгиба, обычно используемый в реальном производстве, обычно определяется экспериментальными методами. Экспериментальные данные для минимального радиуса изгиба (т.е. радиуса внутренней дуги) широко используемых листовых металлов, rминпредставлены в таблице 4-1.

Таблица 1: Минимальный радиус изгиба листового металла (Единицы измерения: мм)

| Материал | Отожженное состояние | Закаленное состояние при холодной обработке | ||

| Положение линии изгиба | ||||

| Вертикальное направление прокатки | Параллельное направление прокатки | Вертикальное направление прокатки | Параллельное направление прокатки | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Алюминий | 0.1t | 0.35t | 0. 5t | 1.0t |

| Чистая медь | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Мягкая латунь | 0. 1t | 0.35t | 0.35t | 0.8t |

| Полутвердая латунь | 0.1t | 0.35t | 0.5t | 1.2t |

| Фосфористая бронза | – | – | 1. 0t | 3.0t |

Примечание:

- Если линия гиба находится под определенным углом к направлению прокатки, в зависимости от величины угла можно использовать значения от вертикального до параллельного направлению прокатки.

- При гибке неотожженных узких полос на штамповке или обрезке с ними следует обращаться как с закаленными металлами.

- Во время сгибания сторона с заусенцами должна находиться на внутренней стороне сгиба.

- Знак "t" в таблице обозначает толщину металлического листа.

- ① Сорт Q255 был отменен в GB/T 700-2006.

1.3 Методы повышения степени предельной деформации при изгибе

Как правило, не рекомендуется использовать минимальный радиус изгиба rмин для гибочные детали. С чисто технической точки зрения общим требованием является r≥t; для толстых материалов r=2t. Только если этого требует конструкция изделия, следует использовать допустимое приближение к минимальным значениям радиуса изгиба.

Когда требуемый радиус изгиба детали <rминПомимо использования некоторых методов повышения пластичности материала (таких как отжиг, горячая гибка и т.д.), а также обрезки или полировки поверхности реза заготовки, можно принять следующие меры:

1) Усилить процесс формообразования, постепенно уменьшая радиус изгиба r, тем самым увеличивая область деформации при изгибе и уменьшая скорость растяжения внешнего металлического слоя, чтобы обеспечить требуемый внутренний угловой радиус изгибаемой детали. Например, использование двухэтапного процесса гибки: использование большего радиуса гибки при первом изгибе, затем отжиг (снятие напряжения), и второй раз гибка в соответствии с требуемым радиусом угла детали.

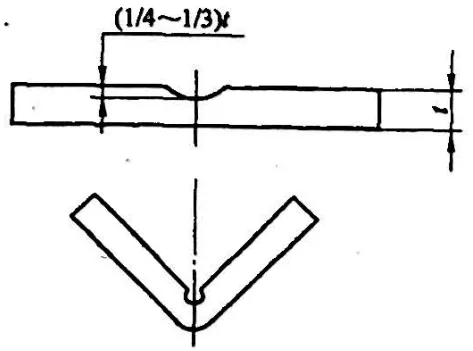

2) Для толстых материалов необходимо начинать с технологической канавки, уменьшая толщину материала в гибочной части, чтобы обеспечить требования к гнутой части, как показано на рис. 2.

2. Высота гнутых деталей по прямой кромке

Если во время гибки необходимо обеспечить очень ровный край согнутой детали, то высота прямой кромки H должна быть больше 2.

Когда H<2t, поверхность контакта согнутого края в гибочной форме слишком мала, что затрудняет формирование достаточного изгибающего момента и корректирующей силы, и трудно получить точную форму согнутой детали (или невозможно согнуть и сформировать).

Поэтому, когда H<2t, необходимо предварительно открыть технологическую канавку или увеличить размер высоты прямой кромки, а после формирования сгиба отрезать лишний материал, как показано на рисунке 3.

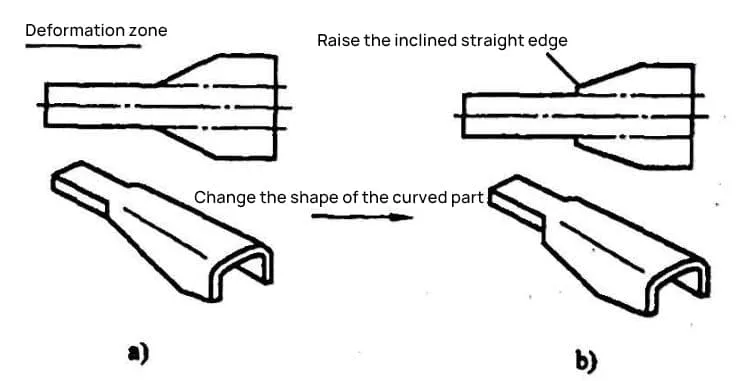

Если прямая кромка гнутой детали имеет угол (см. Рисунок 4), и угол находится в зоне деформации, как показано на Рисунке 4a, невозможно согнуть секцию с высотой прямой кромки менее 2t до нужной степени, и она также склонна к растрескиванию. Поэтому необходимо изменить форму детали и увеличить размер прямой кромки угла, как показано на рисунке 4.