В процессе холодной экструзии из-за ряда технологических факторов трудно точно рассчитать усилие экструзии. Особенно это касается деталей сложной формы, для которых не существует устоявшихся методов расчета или практических, надежных формул или графиков.

В настоящее время распространенными методами расчета усилия выдавливания при холодной экструзии являются простые расчеты, графические расчеты и методы графического анализа.

Простой метод расчета

Приблизительное значение силы экструзии для различных материалов можно посмотреть в таблице 3-13, а затем умножить на фактическую рабочую площадь экструзии, чтобы получить приблизительное значение силы экструзии. Формула выглядит следующим образом:

P = pA (3-9)

Где:

- A - рабочая площадь экструзии (мм²). Для деталей сложной формы расчет производится на основе проектной площади.

- p - удельное усилие экструзии (МПа), которое можно найти в таблице 3-13.

Практика показала, что оценка, сделанная с помощью приведенных выше эмпирических данных, близка к реальной ситуации и может в основном соответствовать требованиям.

Графический метод расчета

Этот подход, также известный как метод номограмм, предполагает равномерное состояние деформации металла в процессе холодной экструзии. При этом учитываются такие факторы, как скорость уменьшения сечения экструзии, размер заготовки, механические свойства материала и форма рабочей части фильеры.

Еще одним условием использования графического метода расчета является то, что заготовка перед экструзией подвергается размягчению, обработке поверхности и смазке.

(1) Графический метод расчета удельного усилия выдавливания стальных материалов

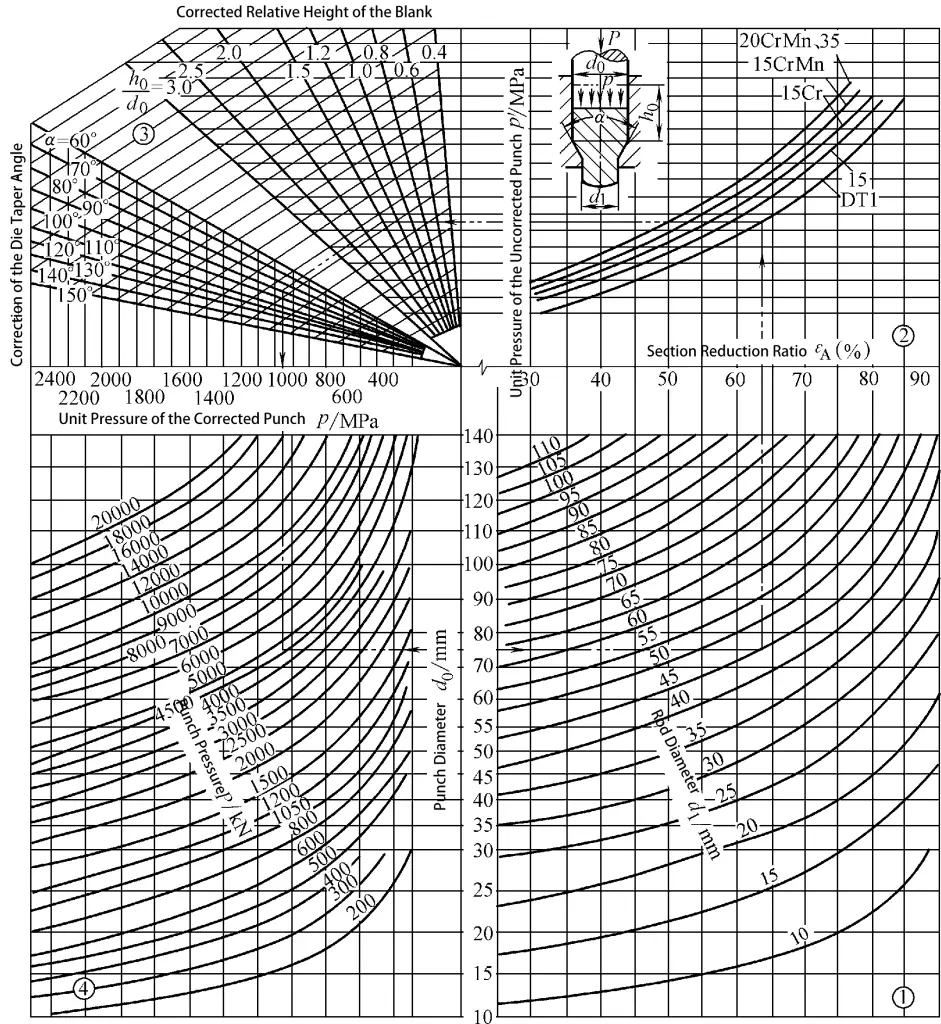

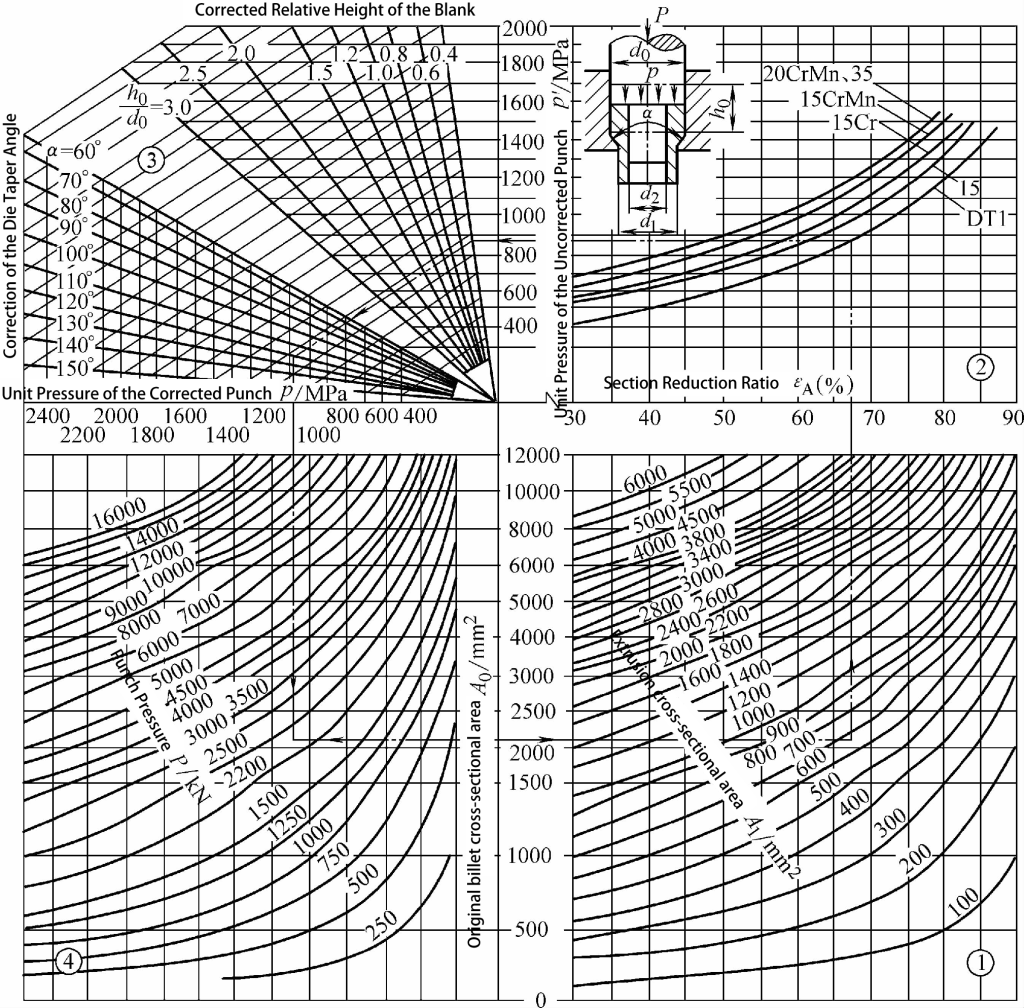

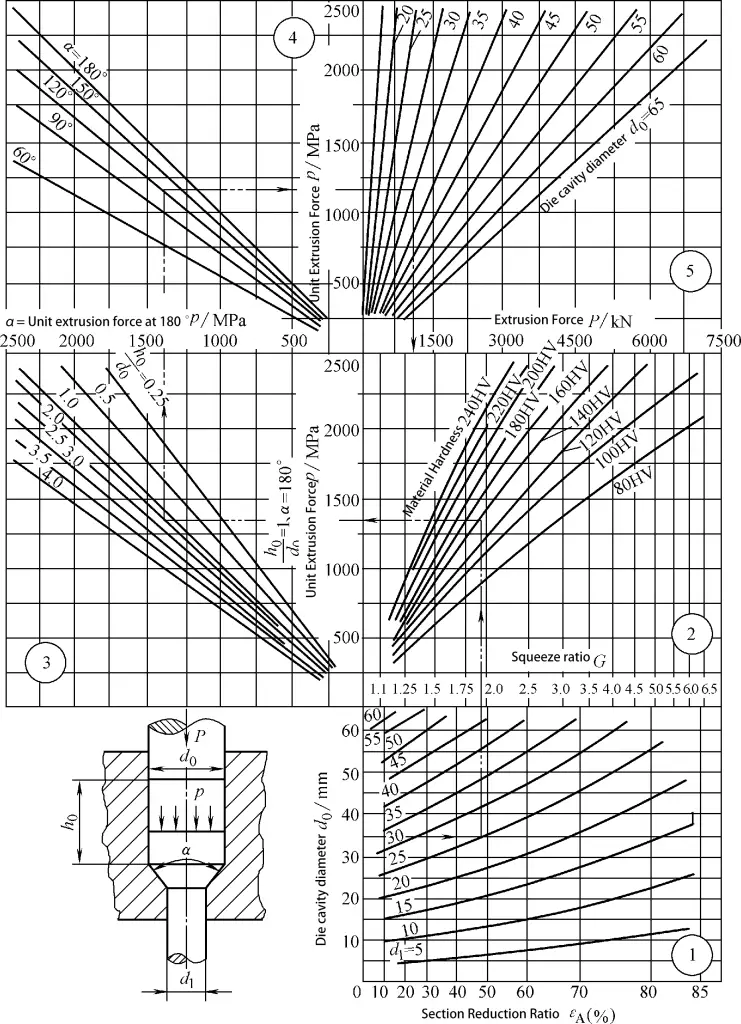

Графический расчет единичного усилия выдавливания для сплошной экструзии показан на рисунке 3-9. Графический расчет единичного усилия выдавливания для полой экструзии показан на рисунке 3-10.

Таблица 3-13 Приблизительное значение удельного усилия выдавливания при экструзии

| Материал | Состояние деформации | |||||

| Прямая экструзия | Непрямая экструзия | Закрытая штамповка | ||||

| Межсекционный коэффициент сокращения εA (%) | Усилие экструзии ρ/МПа | Межсекционный коэффициент сокращения εA (%) | Усилие экструзии ρ/МПа | Межсекционный коэффициент сокращения εA (%) | Усилие экструзии ρ/МПа | |

| Чистый алюминий | 97 ~ 99 | 600 ~ 800 | 97 ~99 | ≈800 | 30 ~ 50 | / |

| Алюминиевый сплав | 92 ~ 95 | 800 ~ 1000 | 75 ~82 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| Латунь | 75 ~87 | 800 ~ 1200 | 75 ~ 78 | 800 ~ 1200 | 30 ~ 50 | 1000 ~ 1600 |

| 10 Сталь | 50 ~ 80 | 1400 ~ 2000 | 40 ~75 | 1600 ~ 2200 | 30 ~ 50 | 1000 ~ 1600 |

| 30 Сталь | 50 ~ 70 | 1600 ~ 2500 | 40 ~ 70 | 1800 ~ 2500 | 30 ~ 50 | 1600 ~ 2000 |

| 50 Сталь | 40 ~ 60 | 2000 ~ 2500 | 30 ~ 60 | 2000 ~ 2500 | 30 ~ 50 | 1800 ~ 2500 |

Графический метод: Действуйте в направлении, указанном стрелками на рисунке, чтобы найти требуемое единичное усилие выдавливания и общее усилие выдавливания.

Например, чтобы найти единичное и полное усилие выдавливания при прямом выдавливании цельной заготовки: Предположим, что диаметр заготовки d1 составляет 75 мм, диаметр экструзионного стержня d0 составляет 45 мм, высота заготовки h - 110 мм, угол конуса штампа α - 90 градусов. Материал - чистое железо DT1. Ссылаясь на Рисунок 3-9, мы видим, что единичное усилие экструзии p равно 1050 МПа, а общее усилие экструзии P равно 4600 кН.

Аналогично найти единичное и полное усилие выдавливания при прямой экструзии полого изделия: Предположим, что диаметр заготовки d0 составляет 95 мм, внешний диаметр экструдируемой детали d1 составляет 85 мм, внутренний диаметр d2 составляет 80 мм, высота заготовки h0 - 50 мм, угол конуса штампа α - 120 градусов. Материал - чистое железо DT1. Ссылаясь на Рисунок 3-10, мы видим, что единичное усилие экструзии p составляет 1080 МПа, а общее усилие экструзии P - 2230 кН.

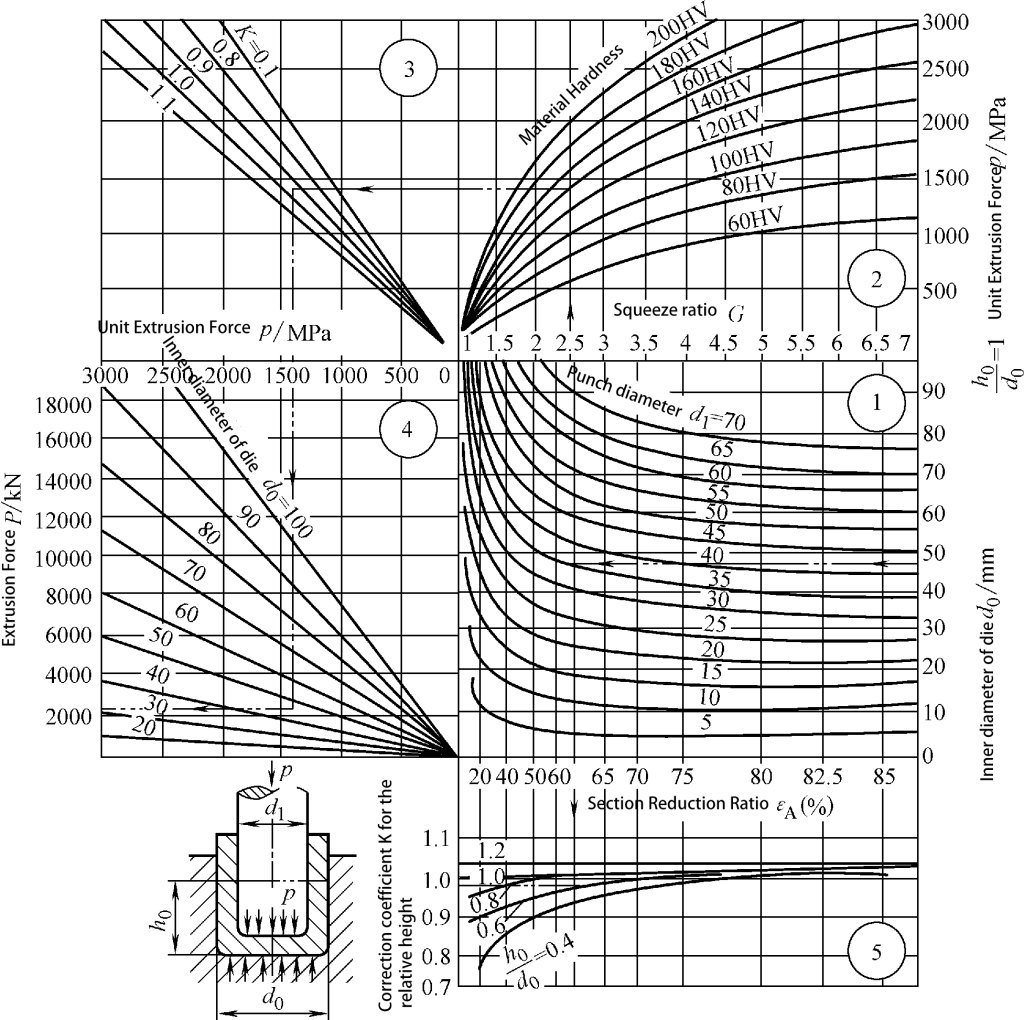

(2) Графический расчет удельного усилия выдавливания для стального материала при обратном выдавливании

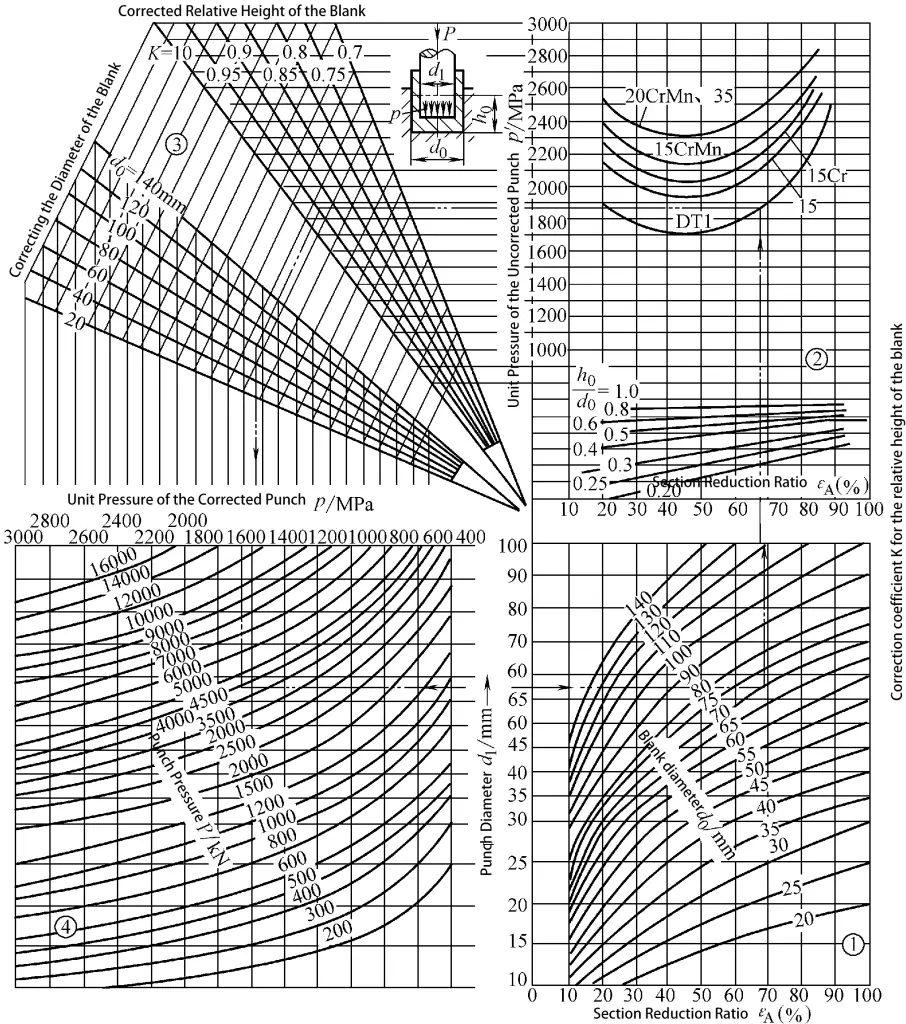

Удельное усилие выдавливания и общее усилие выдавливания при обратном выдавливании стальных чашеобразных деталей можно рассчитать графически, как показано на рисунке 3-11.

Как использовать диаграмму: Следуйте направлению стрелки на изображении, чтобы найти требуемое усилие выдавливания единицы и общее усилие выдавливания.

Например, при диаметре заготовки (d0) 70 мм, диаметр пуансона (d1) 58 мм, высота заготовки (h0) 35 мм и материал из чистого железа (DT1), из рисунка 3-11 можно определить, что единичное усилие экструзии (p) составляет 1660 МПа, а общее усилие экструзии (P) - 4400 кН.

Следует отметить, что в таблице приведена лишь часть металлических материалов. Для неперечисленных металлыЕсли вы найдете в таблице металл с аналогичным содержанием углерода, то умножьте отношение пределов прочности на растяжение (Rm) двух металлов после отжига на силу экструзии, найденную по графику, чтобы получить силу экструзии экструдированного материала.

Например, чтобы найти удельное усилие выдавливания подшипниковой стали GCr15 при прямом выдавливании, мы знаем, что содержание углерода в стали GCr15 и 35 не одинаково, и Rm стали GCr15 после отжига составляет 650~750 МПа, а Rm стали 35 после отжига составляет 530~550 МПа.

Из рисунка 3-9 следует, что единичное усилие выдавливания (p) для детали из стали 35 соответствующего размера составляет 2000 МПа, поэтому единичное усилие выдавливания для GCr15 равно примерно 2000 x (750/550) МПа, что составляет около 3000 МПа.

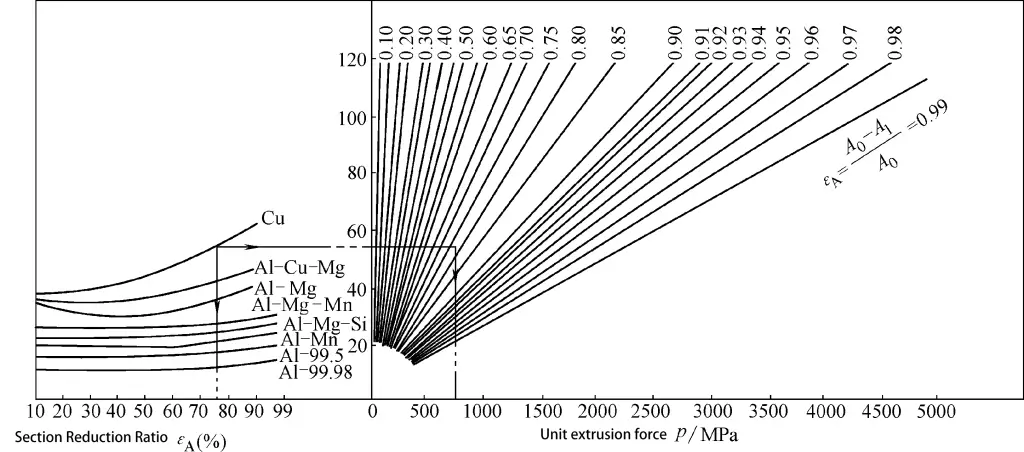

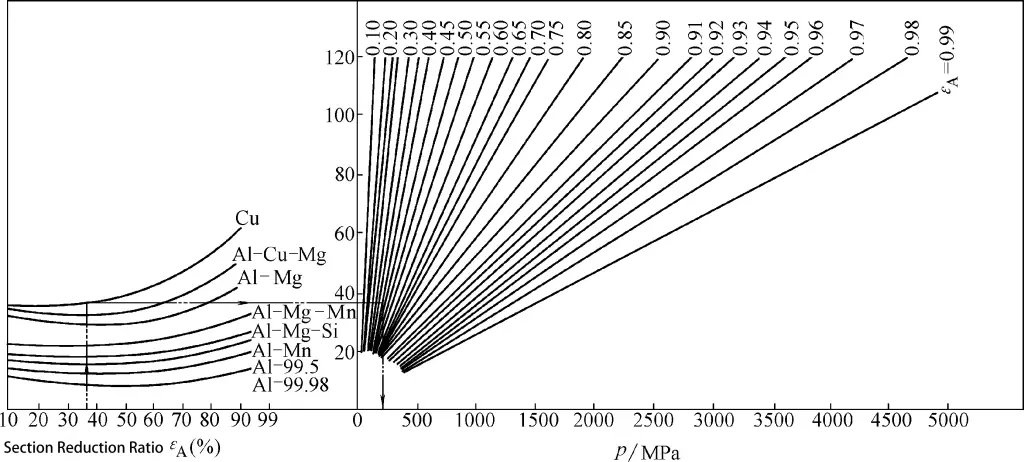

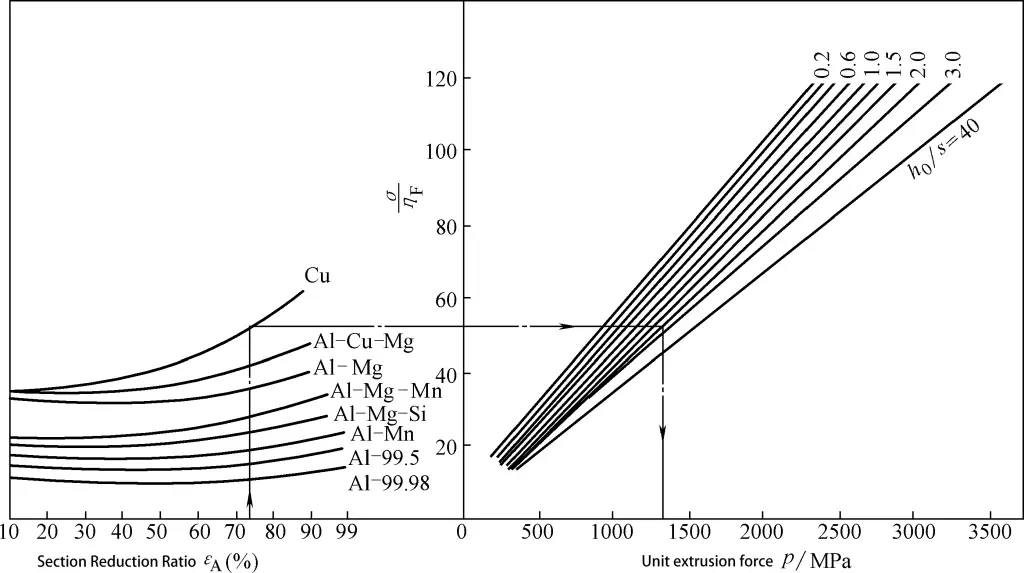

(3) Графический метод расчета удельного усилия выдавливания цветных металлов

Графики удельного усилия экструзии для прямой экструзии сплошных и полых заготовок, а также обратной экструзии чашеобразных заготовок из цветных металлов приведены на рисунках 3-12-3-14. На этих графиках σ представляет собой среднее сопротивление деформации материала; эффективность деформации зависит от высоты заготовки и скорости уменьшения поперечного сечения.

Метод чтения графика: Необходимое удельное усилие выдавливания можно получить, следуя направлению, указанному стрелками на графике.

Например, для расчета усилия экструзии цельной заготовки, непосредственно экструдированной из медного материала. Учитывая диаметр заготовки (d0) 50 мм и диаметр экструдированного стержня (d1) 24 мм, мы можем обратиться к рисунку 3-12 и определить, что единичное усилие выдавливания (p) составляет 760 МПа.

(4) Графический метод расчета удельного усилия выдавливания на основе известной твердости по Виккерсу стального материала

Графики, построенные с учетом типа металлического материала в качестве фактора, не могут содержать все материалы. Для неперечисленных материалов неудобно пересчитывать на основе содержания углерода. На рисунках 3-15 и 3-16 представлены графики, построенные с учетом параметра твердости по Виккерсу (HV) после отжига стальных материалов. Поскольку значения твердости на этих графиках варьируются, соответственно должно меняться и результирующее усилие выдавливания.

Метод привязки к диаграмме: Следуйте направлению стрелок на диаграмме, чтобы определить требуемое давление экструзии единицы продукции и общее давление экструзии.

Например, для определения давления экструзии в единицах и общего давления экструзии при прямой экструзии цельного изделия.

Учитывая, что диаметр заготовки d0 составляет 35 мм, высота h0 составляет 35 мм, диаметр экструдированной части d1 25 мм, твердость материала по Виккерсу 140HV, угол наклона фильеры α 120°; согласно рисунку 3-15, давление экструзии единицы материала p может быть определено как 1220 МПа, а общее давление экструзии P составляет 1180 кН.

Метод графического анализа

Давление экструзии простых стержневых или чашеобразных заготовок можно оценить с помощью существующих эмпирических формул или графиков. Однако для давления экструзии заготовок сложной формы не существует комплексного метода расчета или практичных и надежных столбчатых диаграмм.

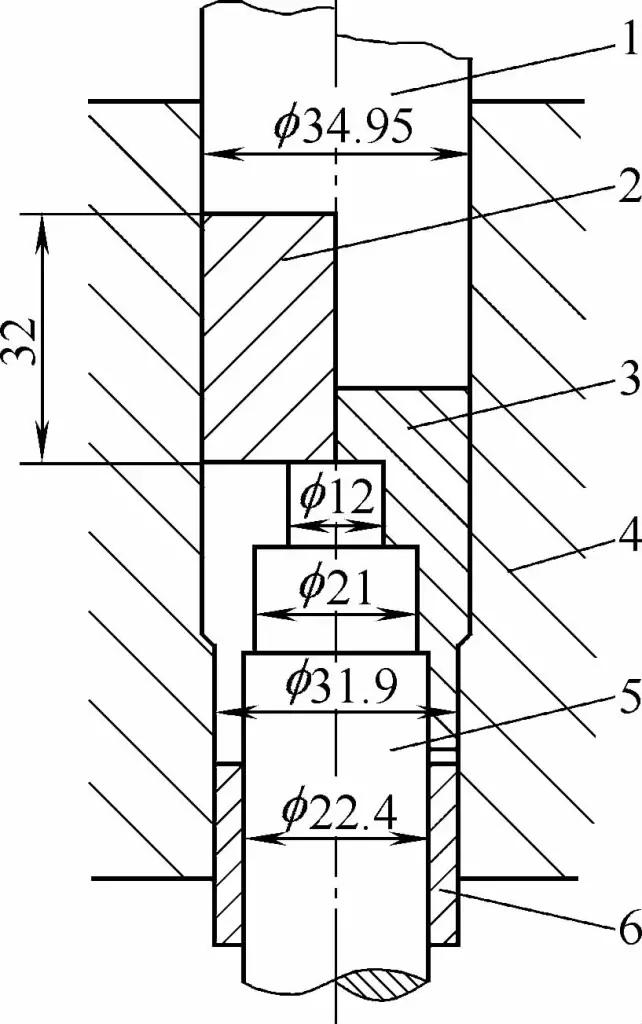

Например, не существует готовых формул или графиков, которые можно было бы напрямую использовать для расчета давления экструзии детали, показанной на рисунке 3-17, при прямой экструзии. Поэтому для расчета необходимо провести специальный анализ и разложить ее на простые чашеобразные детали, как показано на рисунке 3-18.

1-Панч

2-Бланк

3- Экструдированная деталь

4-Die

5-Нижний пунш

6-направляющая втулка эжектора

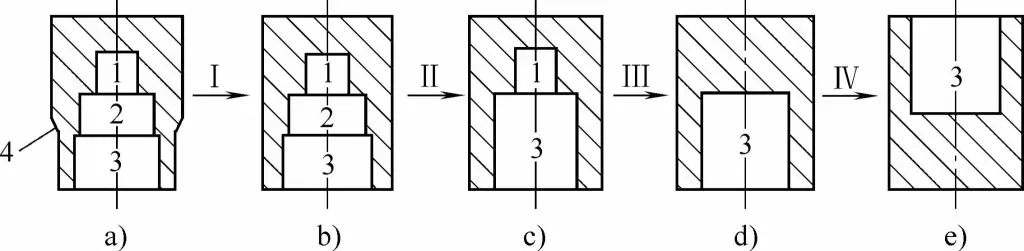

При расчете внешняя ступенька 4 экструдированной детали, показанной на рисунке 3-18a, сначала упрощается до цилиндрической детали с прямыми стенками (см. рисунок 3-18b), это первое упрощение формы. Поскольку размеры отверстий 2 и 3 относительно одинаковы, эти два отверстия могут рассматриваться как одно большое отверстие, превращаясь в форму, показанную на рисунке 3-18c, это второе упрощение формы.

1, 2, 3 - отверстия; 4 - ступенька

Если маленькое отверстие 1 также рассматривается отдельно, то форма после третьего упрощения представляет собой упрощенную чашеобразную деталь прямой экструзии (см. Рисунок 3-18d). В качестве альтернативы можно начать расчеты с чашеобразной детали, полученной методом обратной экструзии (см. Рисунок 3-18e).

На этом процесс окончательного упрощения завершен. Таким образом, после специального анализа и упрощения сложная деталь с внутренней и внешней ступенчатой формой может рассматриваться как типичная чашеобразная деталь обратной экструзии для расчета необходимого давления экструзии, что гораздо проще и легче.

При расчете следует отталкиваться от конечной упрощенной формы и двигаться назад. В процессе расчета следует учитывать влияние каждой формы на усилие экструзии и таким образом постепенно определять требуемое усилие экструзии. Усилие выдавливания чашеобразной детали, полученной методом обратной экструзии (см. рис. 3-18e), обозначается P, и его значение можно получить из существующих формул и графиков, которые мы не будем здесь подробно описывать.

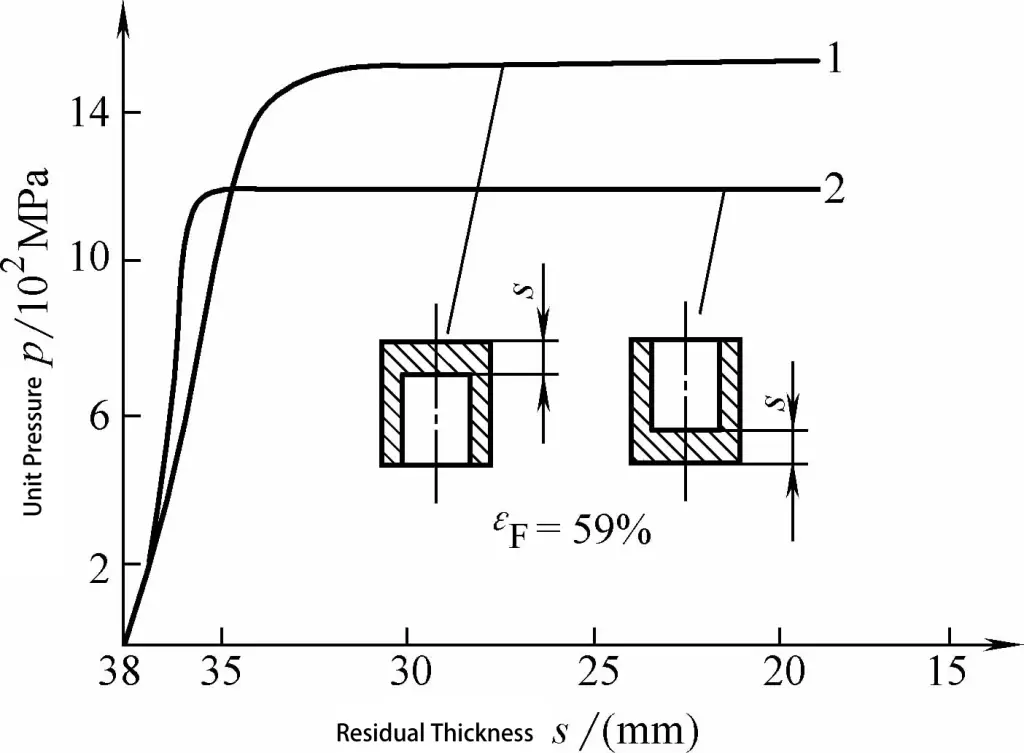

Если чашеобразная деталь обрабатывается методом прямой экструзии (см. Рисунок 3-18d), усилие экструзии будет выше на 15% - 20%, как показано на Рисунке 3-19. Следовательно, усилие экструзии в этой точке будет равно 1,2P. Как правило, наличие ступенчатого отверстия увеличивает усилие экструзии примерно на 20%, как показано на рисунке 3-20. Поэтому усилие выдавливания для формы, показанной на рисунке 3-18c, составит 1,44P (1,2P x 1,2).

1. Непрямая экструзия со ступенчатыми отверстиями

2. Непрямая экструзия с прямыми отверстиями

Поскольку размеры ступенчатых отверстий (отверстия 2 и 3) отличаются незначительно, их влиянием можно пренебречь. Поэтому сила выдавливания для формы, показанной на рисунке 3-18b, остается равной 1,44P. Влияние внешней ступеньки 4 (см. Рисунок 3-18a) рассматривается как увеличение силы выдавливания на 10%, поэтому сила выдавливания для формы, показанной на Рисунке 3-18a, становится 1,58P (1,44P x 1,1).

Если предположить, что размер заготовки этой детали составляет 34,94 мм x 32 мм, а степень деформации - 40% (Рисунок 3-18e), то усилие экструзии, полученное по общей схеме, равно примерно 800 кН. Таким образом, требуемое усилие экструзии для ступенчатой детали прямой экструзии, показанной на рисунке 3-17, составляет 1264 кН (800 кН x 1,58).

Таким образом, формула для расчета усилия выдавливания деталей сложной формы имеет вид:

P = P1C1C2 (3-10)

где:

- P1 сила выдавливания простого стержнеобразного или чашеобразного изделия (Н);

- C1 коэффициент сложности формы;

- C2 коэффициент влияния метода деформации.

Коэффициент сложности определяется сложностью формы экструзионной детали, в основном с учетом влияния ступенчатой формы на усилие экструзии. Он может быть приблизительно выбран на основе соответствующих проектных материалов и экспериментальных кривых. Точный выбор коэффициента сложности C1 тесно связан с опытом конструктора.

Коэффициент влияния метода деформации в основном учитывает разницу в силе деформации между прямой экструзией, обратной экструзией и их комбинацией. Обычно он выбирается примерно равным увеличению 20%, т.е. C2 ≈ 1,2.

Таким образом, процесс расчета усилия выдавливания деталей сложной формы представляет собой графический анализ:

1) Постепенное упрощение сложной формы экструзионной детали до простой стержневой или чашеобразной детали, которая служит исходной формой для расчета.

2) Проанализируйте различия между каждым телом и рассмотрите их как независимые факторы.

3) Всесторонне проанализировать процесс графического разложения и упрощения и использовать его в качестве технологической модели для расчета фактического усилия холодной экструзии экструзионного изделия.

Использование графического анализа для определения силы выдавливания является простым, практичным и эффективным методом инженерных расчетов. Точность оценки этого метода достаточна для удовлетворения требований.

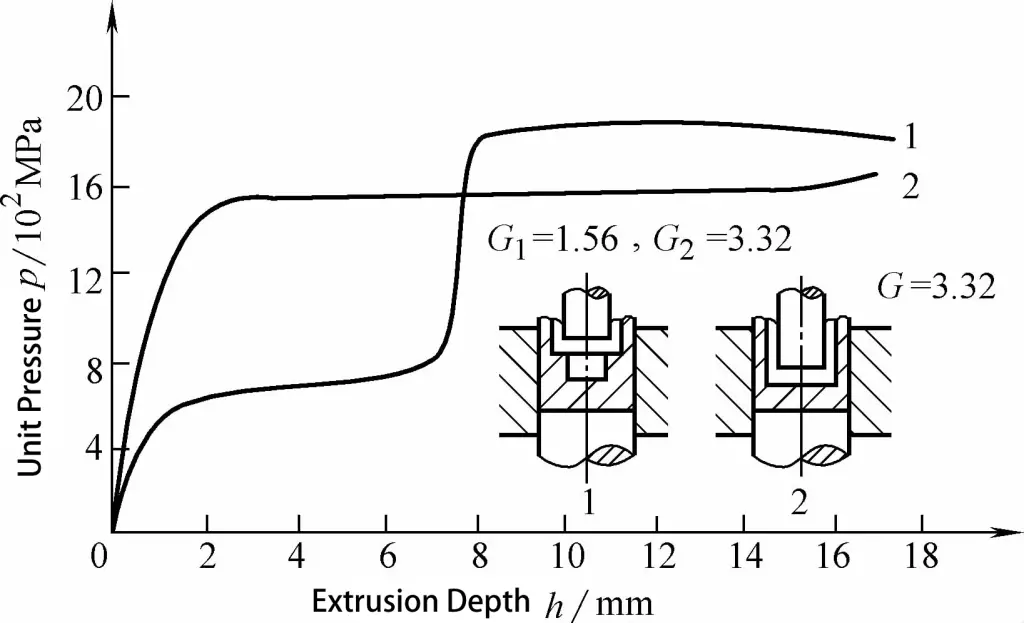

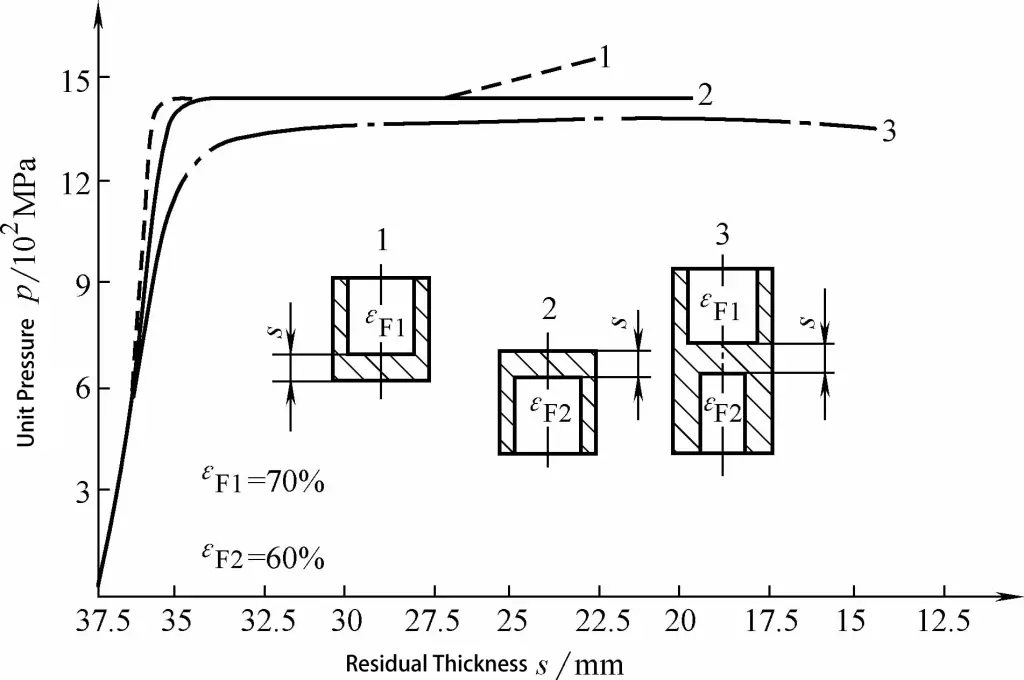

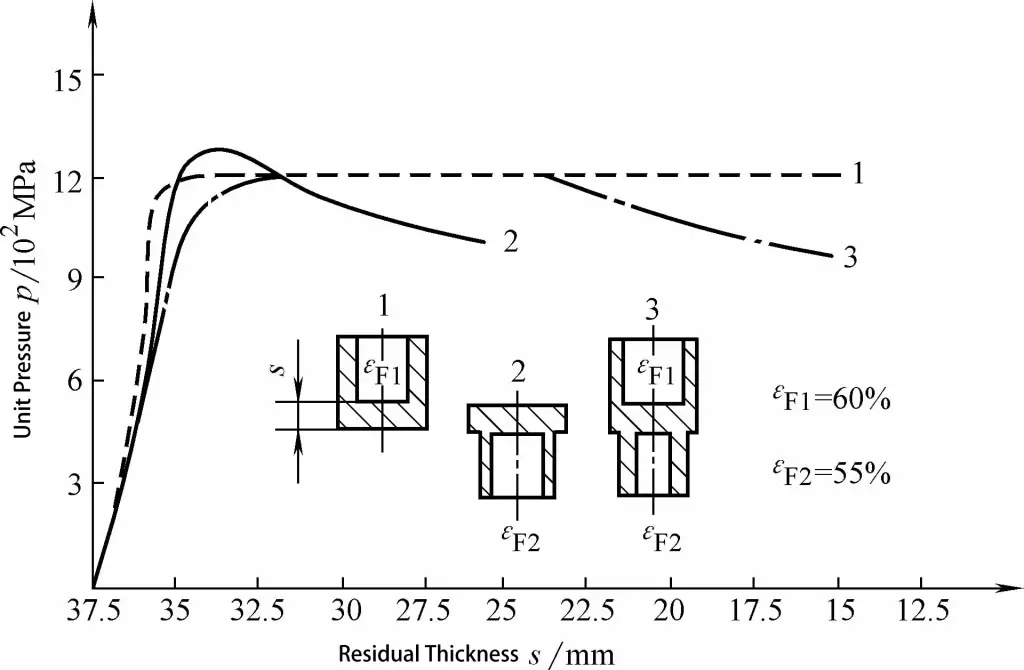

Метод расчета силы экструзии при комбинированной экструзии заключается в следующем: требуемая сила экструзии при комбинированной экструзии равна или немного меньше значения, необходимого для однонаправленной экструзии с меньшей степенью деформации, как показано на рисунках 3-21 и 3-22. Это означает, что при расчете давления для комбинированной экструзии нам нужно решить только вопрос о значении силы экструзии для направления с меньшей степенью деформации.

1. Непрямая экструзия

2. Прямая экструзия

3. Экструзия композитов

1. Непрямая экструзия

2. Прямая экструзия

3. Экструзия композитов

Когда композитная экструзия не ограничивает размер в определенном направлении, т.е. когда металл свободно течет в обоих направлениях при открытой с обоих концов фильере, давление определяется как:

Pкомп=Pпрямой (Pпрямой<Pнепрямой) (3-11)

Pкомп=Pнепрямой(Pнепрямой<Pпрямой (3-12)

Где:

- Pпрямой давление, необходимое для однонаправленной непрямой экструзии при том же размере заготовки и степени деформации (N).

- Pнепрямой давление, необходимое для однонаправленной прямой экструзии при том же размере заготовки и степени деформации (N).

Когда композитная экструзия ограничивает размер в определенном направлении, т.е. когда требуется закрывающая экструзия на одном конце, когда процесс экструзии подходит к концу, давление определяется как:

- Pкомп=Pпрямой если размер ограничен в направлении непрямой экструзии (3-13)

- Pкомп=Pнепрямой если размер ограничен в направлении прямого выдавливания (3-14)