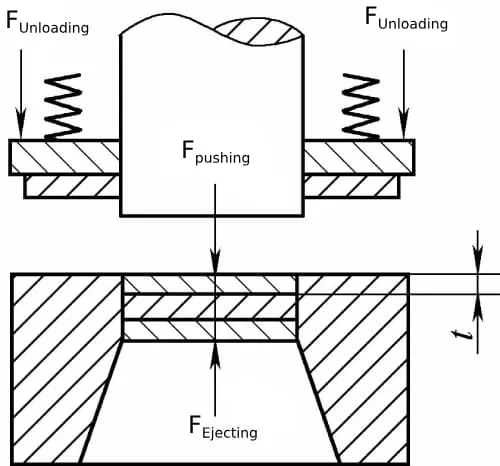

Усилие пробивания включает усилие заглушки, усилие зачистки, усилие проталкивания и усилие подъема. Расчет усилия пробивки является основой для выбора правильного пресса, как показано на рисунке 1.

Усилие заглушения

где:

- F - усилие заглушки (Н);

- L - длина периметра заготовки (мм);

- t - толщина материала (мм);

- r - предел прочности материала на сдвиг (МПа).

Усилие отрыва, усилие выталкивания, усилие подъема

a) Усилие отрыва - это сила, необходимая для удаления материала, зажатого на пуансоне, которая определяется следующим образом

Fразгрузка = kразгрузка * F

b) Усилие выталкивания - это сила, необходимая для выталкивания заготовки вдоль направления заготовки из полости штампа, задается

Fтолкать = n*kтолкать*F

c) Выталкивающая сила - это сила, необходимая для подъема заготовки против направления выталкивания из полости штампа, задается

Fвыброс = kвыброс * F

где:

- kразгрузка - коэффициент силы отрыва;

- kтолкать - коэффициент выталкивающей силы;

- kвыброс - коэффициент выталкивающей силы;

- n - количество заготовок в штампе, n = h/t (h - высота прямой стенки края штампа, t - толщина заготовки);

- F - усилие заглушки (Н).

Коэффициенты для силы разгрузки, силы выталкивания и выталкивающей силы приведены в таблице 1.

Таблица 1: Соотношение силы разгрузки, силы подачи, силы отрыва и силы перфорации

| Материал Толщина/мм | Kразгрузка | Kперфорация | Kвыброс | |

| Сталь | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Алюминий и алюминиевые сплавы | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Чистая медь и латунь | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Расчет усилия пробивания

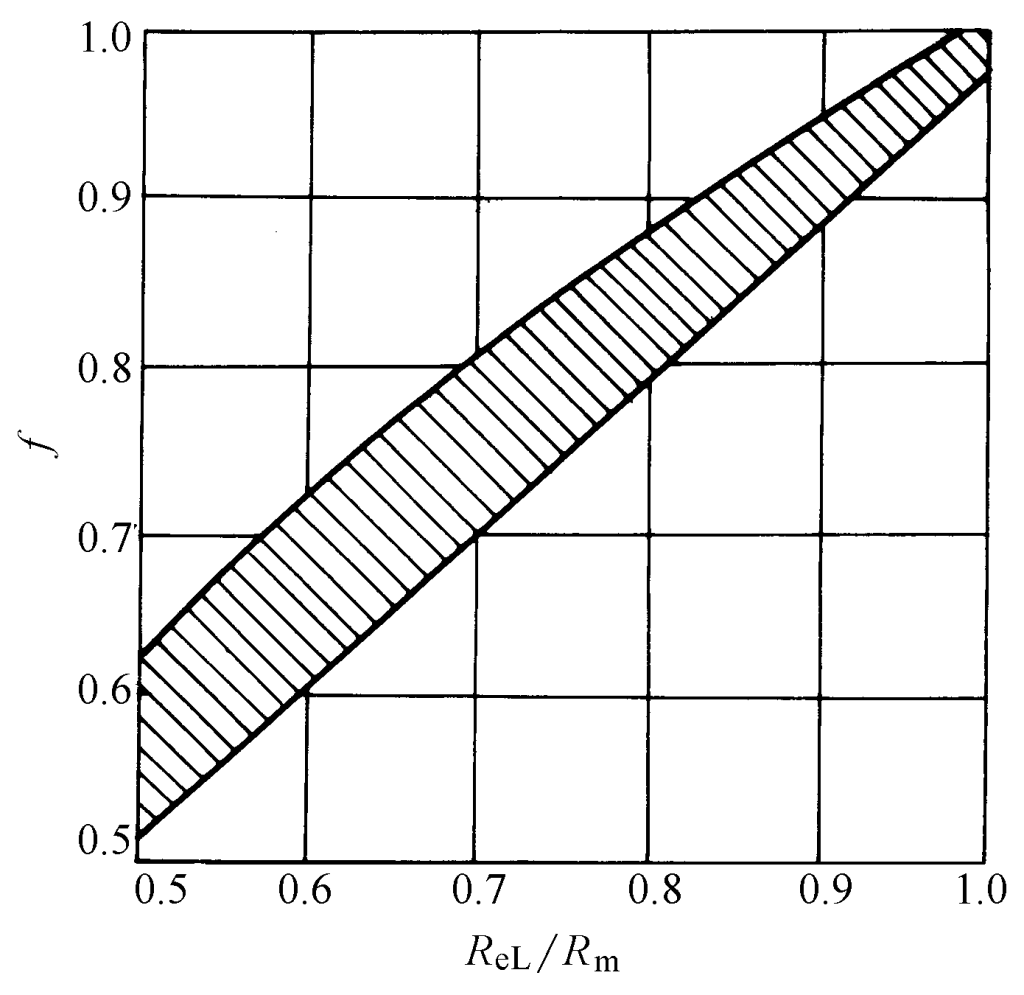

Величина усилия пробивки P зависит от общей длины внутреннего и внешнего периметров пробивки, толщины материала, предела прочности на растяжение и связана с коэффициентом предела текучести материала, который можно рассчитать по следующей формуле

P = fLtRm

- Коэффициент f зависит от коэффициента предела текучести материала, может быть получен из рис. 2-2-35, обычно f составляет 0,6~0,7;

- L - общая длина внутреннего и внешнего периметров перфорации (мм);

- t - толщина материала (мм);

- R m -Прочность материала на разрыв (МПа).

Приведенный выше метод расчета был предложен Тиммербейлем. f=1-t'/t, где t' - глубина, на которую пуансон вдавливается в материал при максимальном усилии пробивания (т.е. усилие пробивания P в приведенной выше формуле), и она связана с коэффициентом текучести материала.

Усилие пробивания, рассчитанное по приведенной выше формуле, вполне соответствует реальности и было включено в немецкие стандарты. Кроме того, механические свойства, обеспечиваемые сырьем, включают в себя предел прочности материала на разрыв R m и более низкий предел текучести R эл и их соотношение используется для получения f из рисунка 2-2-35, таким образом рассчитывается сила удара, что удобно для использования.

II. Разгружающая сила, выталкивающая сила и выталкиваемая сила

После завершения операции штамповки пробитая заготовка (или лом) подвергается радиальной упругой деформации и расширяется, а отверстие на ломе (или заготовке) подвергается радиальному упругому сжатию. В то же время и заготовка, и лом пытаются восстановить свою упругую кривизну. В результате этих двух упругих восстановлений заготовка (или лом) застревает в полости штампа, а лом (или заготовка) плотно прижимается к пуансону.

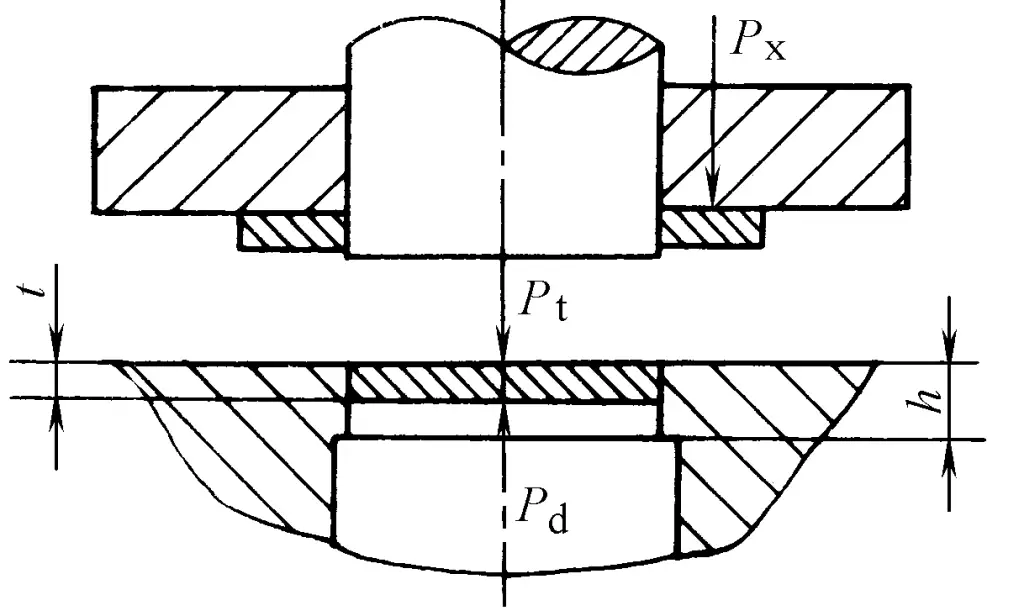

Усилие, используемое для выгрузки заготовки (или лома) из пуансона, называется усилием выгрузки. Усилие, используемое для выталкивания заготовки (или лома) из полости штампа в направлении штамповки, называется толкающим усилием. Сила, выталкивающая заготовку (или лом) из входа в полость штампа в направлении, противоположном направлению штамповки, называется выталкивающей силой (см. рис. 2-2-36). Очевидно, что эти силы необходимо учитывать при выборе тоннажа пресса и проектировании пресс-формы.

На эти силы влияют многие факторы, в основном: механические свойства и толщина материала, форма и размер заготовки, зазор между пресс-формами, величина перекрытия раскладки, условия смазки и т. д. Из-за сложного влияния этих факторов точный расчет затруднен. В производстве для расчета обычно используются следующие эмпирические формулы

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Сила разгрузки, сила выталкивания и выталкивающая сила (Н);

- K x , K t , K d - Коэффициенты силы разгрузки, силы выталкивания и выталкивающей силы приведены в таблице 2-2-9;

- P - усилие пробивания (Н);

- n - количество заготовок, одновременно застрявших в полости штампа, n = h/t;

- h - высота отверстия прямой стенки полости штампа (мм);

- t - толщина материала (мм).

Таблица 2-2-9 Значения коэффициентов K x , K t , K d

| Материал и толщина / мм | Kx | Kt | Kd | |

| Сталь | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Алюминий, алюминиевый сплав | 0.025~0.08 | 0.03~0.07 | ||

| Чистая медь, латунь | 0.02~0.06 | 0.03~0.09 | ||

Примечание: K x следует принимать верхнее предельное значение при пробивке нескольких отверстий, больших фланцев и сложных контуров.

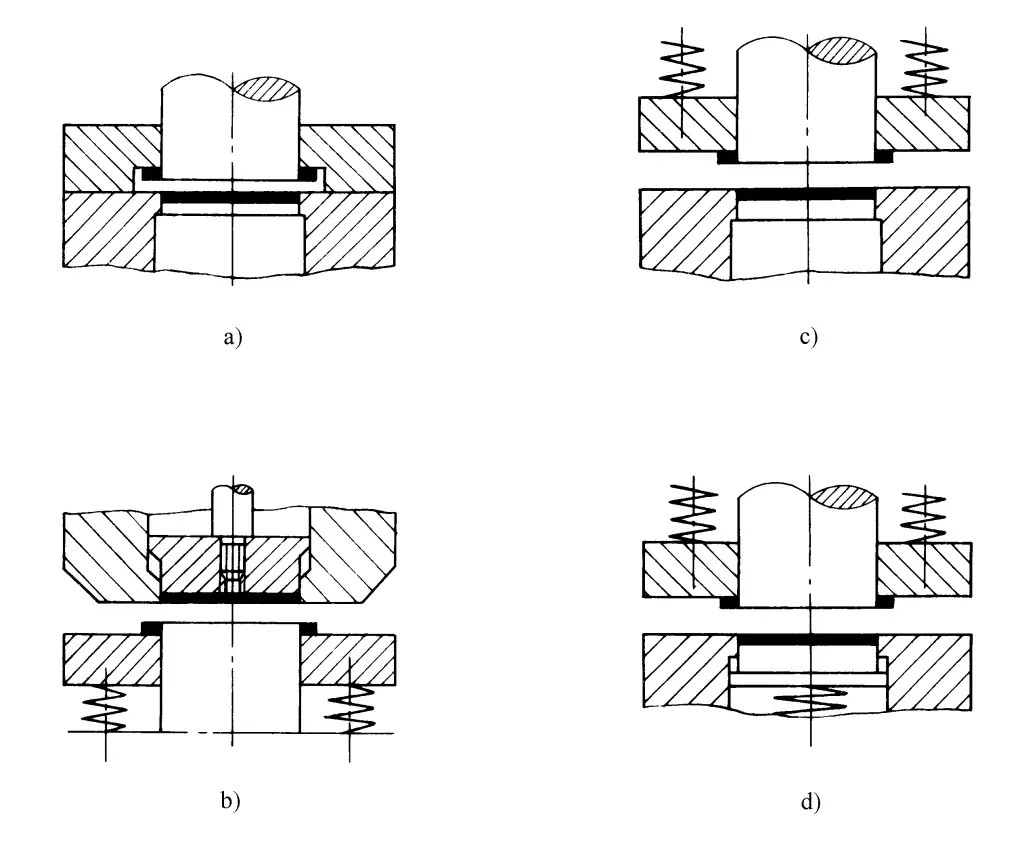

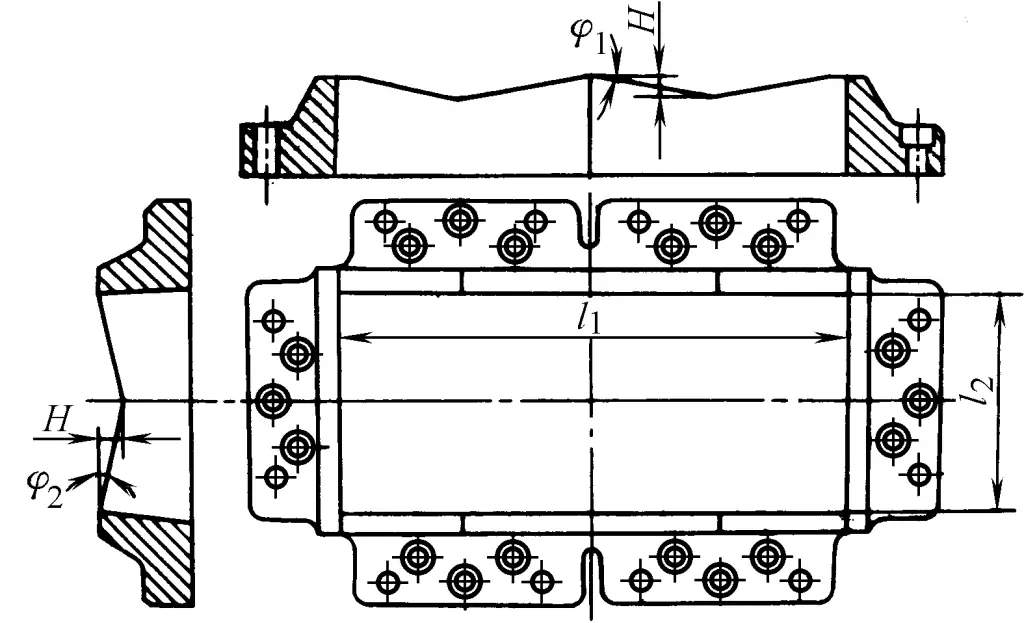

При выборе тоннажа пресса учитываются ли эти силы в общем усилии штамповки, зависит от различных типов конструкции пресс-формы (см. рис. 2-2-37).

1) Общее усилие пробивки при использовании жесткой зачистной пластины (см. рис. 2-2-37a) составляет

Pz=P+Pt

2) Общее усилие выбивания при использовании жесткого выталкивателя, эластичного съемника и перевернутой пресс-формы (см. рис. 2-2-37b) составляет

P z = P + P x

3) Общее усилие пробивания при использовании упругой разгрузочной плиты (см. рис. 2-2-37c) составляет

P z = P + P t + P x

4) Общее усилие пробивания при использовании упругих верхних частей и упругой разгрузки (см. рис. 2-2-37d) составляет

P z = P + P d + P x

III. Зажимное усилие

Зажимное усилие P y это обязательное усилие прижима листового металла, эффективный метод улучшения качества сечения заготовки и уменьшения выпуклости. Усилие зажима на поверхности штампа обеспечивается упругой подвижной зажимной плитой. Усилие зажима на торцевой поверхности пуансона обеспечивается подвижной прижимной плитой. Величина зажимного усилия может быть приблизительно рассчитана по следующей формуле:

P y = (0,10 - 0,20)P

- P y - Сила зажима (Н);

- P - усилие пробивания (Н).

Значение коэффициента зависит от свойств материала: более высокие значения для твердых материалов или материалов с высоким коэффициентом упрочнения и более низкие значения для мягких материалов.

Сравнение P x , P d , и P y , P y является наибольшим. Поэтому при проектировании пресс-форм, если требуется зажим, просто спроектируйте упругое зажимное устройство в соответствии с P y , которые могут не только обеспечить зажим, но и обеспечить надежное, достаточное усилие разгрузки и усилие верхней части. Если зажим не требуется, то спроектируйте соответствующее разгрузочное устройство и устройство для верхней части в соответствии с P x и P d соответственно.

IV. Боковая сила

Боковая сила P c С одной стороны, это приводит к износу выпуклых и вогнутых сторон пресс-формы, а с другой стороны, когда линия штамповки не закрыта (например, при односторонней штамповке или штамповке боковыми ножами), это делает выпуклую пресс-форму восприимчивой к нежелательной деформации изгиба под действием боковой силы и даже к поломке. В таких случаях необходимо спроектировать заднюю опору для обеспечения силы боковой реакции, аналогичной по величине и противоположной по направлению силе P c поддерживая баланс боковых сил на выпуклой форме. Как правило, боковая сила P c можно приблизительно рассчитать по следующей формуле

P c = (0,30 - 0,38)P

- P c - Боковая сила (Н);

- P - усилие пробивания (Н).

V. Методы уменьшения усилия пробивания

При пробивке высокопрочных материалов или толстых крупногабаритных заготовок, если требуемое усилие пробивки превышает тоннаж имеющихся в цехе прессов, необходимо принять меры по снижению усилия пробивки. Как правило, используются следующие методы:

1. Перфорация с подогревом

При нагреве прочность материала на сдвиг значительно снижается, что позволяет эффективно уменьшить усилие пробивки. Недостатком этого метода является то, что после нагрева на материале образуется оксидная пленка, а условия работы из-за нагрева ухудшаются. Поэтому, как правило, он подходит только для толстых листов или заготовок, к которым не предъявляются высокие требования по качеству поверхности и точности размеров.

В таблице 2-2-10 приведены значения прочности стали на сдвиг при нагреве. При расчете усилия пробивки с нагревом, τ b следует принимать исходя из фактической температуры штамповки. Из-за теплоотдачи температура штамповки обычно на 150-200°C ниже температуры нагрева. Кроме того, следует учитывать влияние теплового расширения и сжатия на размеры заготовки, а также размягчение материала во время горячей штамповки, и зазор между формами должен быть соответственно меньше, чем при холодной штамповке.

Таблица 2-2-10 Прочность стали на сдвиг при нагревании

| Класс материала | τ при следующей температуре b / МПа | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

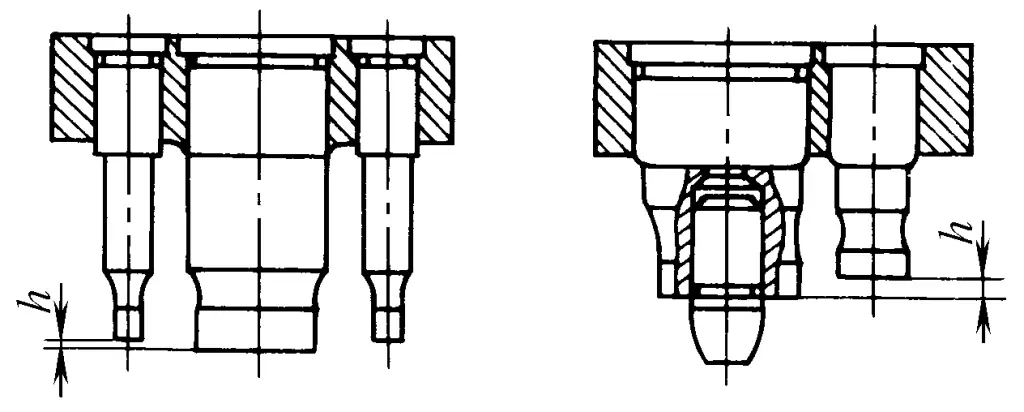

2. Ступенчатое расположение пуансонов

При многопуансонной заготовке пуансоны располагаются на разной высоте в ступенчатом порядке, что позволяет пуансонам контактировать с материалом в разное время, избегая одновременного возникновения максимальных усилие заглушки на каждом пуансоне, тем самым уменьшая усилие заготовки.

Расчет усилия заготовки для ступенчатых пуансонов должен определяться суммой максимальных усилий заготовки для пуансонов, расположенных на одной высоте.

При использовании ступенчатых перфораторов следует учитывать следующие принципы:

1) Разница в высоте пуансона h связана с прочностью материала на разрыв (см. таблицу 2-2-11).

Таблица 2-2-11 Зависимость между разницей высоты пуансона h и прочностью материала на разрыв

| Прочность материала на растяжение R m /МПа | ч/мм |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Примечание: t - толщина материала.

2) При распределении каждого ступенчатого пуансона следует обратить внимание на симметрию и близость к центру давления.

3) Первым к работе должен приступать пуансон с направляющим штифтом на конце (см. рис. 2-2-38), или сделайте больший пуансон длиннее, а меньший - короче, что предотвратит поломку или перекос меньшего пуансона под действием давления потока материала. Кроме того, если сделать меньший пуансон короче, это повысит его жесткость, предотвратит продольную неустойчивость и увеличит срок службы.

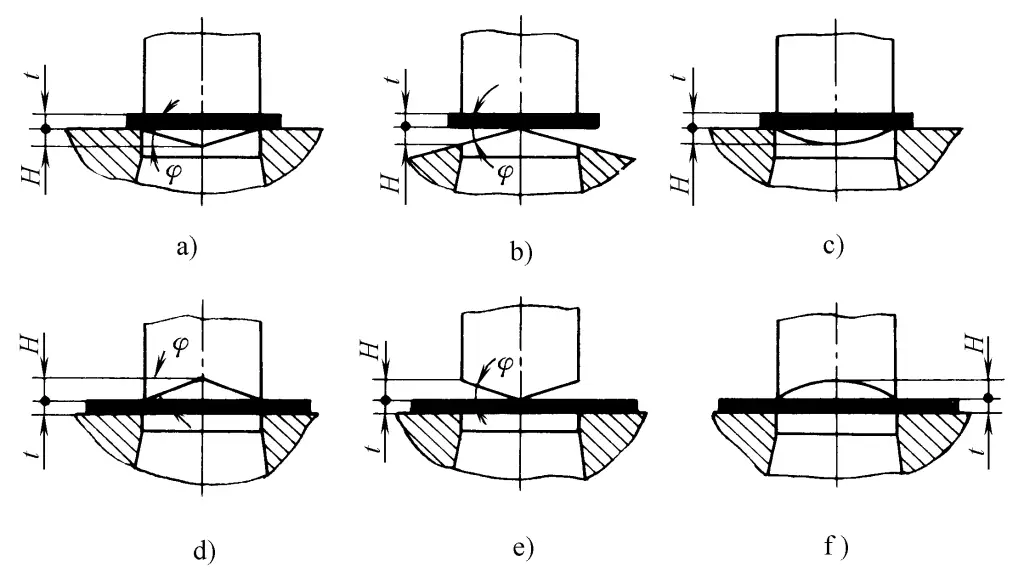

3. Штамповка со скошенными краями

При пробивке штампом с плоскими краями, ножницы происходит по всему периметру заготовки одновременно, поэтому при пробивке больших и толстых заготовок усилие пробивки часто бывает очень большим.

При использовании штампа со скошенной кромкой для пробивки, подобно косым ножницам, вся кромка не соприкасается с периметром заготовки одновременно, а постепенно пробивает материал, что значительно снижает усилие пробивки и уменьшает вибрацию и шум при пробивке.

При использовании конической кромки для пробивки отверстий, чтобы получить плоскую заготовку, пуансон должен иметь плоскую кромку, а скос должен быть на штампе, чтобы пробитая заготовка была плоской, а обрезки - согнутыми (см. рис. 2-2-39a, b, c). При пробивке отверстий матрица должна иметь плоскую кромку, а скос - на пуансоне, чтобы пробитые отверстия были плоскими, а обрезки - согнутыми (см. рис. 2-2-39d, e, f). При проектировании скоса он должен быть расположен симметрично, чтобы избежать одностороннего бокового давления на штамп (или пуансон) во время пробивки, что приведет к смещению и повреждению кромки.

Степень уменьшения усилия при конической перфорации зависит от угла скоса φ (см. табл. 2-2-12).

Таблица 2-2-12 Параметры фаски

| Материал Толщина/мм | Высота конического лезвия H/мм | Угол скоса φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

Усилие пробивания каждого конического ножа рассчитывается по следующей формуле

Ps=KP

- P s - Усилие выбивания конического ножа (Н);

- K - коэффициент редукции (см. таблицу 2-2-12);

- P - усилие пробивки плоского ножа (Н).

Для больших вырубных штампов при изготовлении скоса штампа скос должен быть выполнен в симметрично расположенной волнистой форме (см. рис. 2-2-40).

Хотя конический штамп уменьшает усилие пробивки, он увеличивает сложность изготовления пресс-формы и шлифовки, а кромка ножа также подвержена износу, поэтому он обычно используется только для больших заготовок и пробивки толстых листов.

VI. Сила удара

1. Мощность пробивания плоским лезвием

Усилие выбивания штампа с плоским лезвием можно рассчитать по следующей формуле

W =(xPt)/1000

- W - мощность пробивания плоским ножом (J);

- P - усилие пробивания (Н);

- t - толщина материала (мм);

- x - отношение среднего усилия пробивания к максимальному усилию пробивания, x=P P /P определяется типом и толщиной материала, его значение см. в таблице 2-2-13.

Таблица 2-2-13 Значения коэффициента x

| Материалы | Толщина материала / мм | |||

| <1 | 1~2 | 2~4 | >4 | |

| Мягкая сталь (τ b =250~350МПа) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Средний твёрдая сталь (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Твердая сталь (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Алюминий, медь (отожженная) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Мощность пробивания косым лезвием

Сила удара штампа с косым лезвием может быть рассчитана по следующей формуле

W s = x 1 P s (t+ H)/1000

Где

- W s - Сила удара косым лезвием (J):

- P s - Сила удара косым ножом (Н);

- H - высота косого лезвия (мм);

- t - толщина материала (мм);

- x 1 - Коэффициент, для мягкой стали может быть приближенно определен следующим образом: когда H=t, x 1 ≈0,5~0,6; когда H=2t, x 1 ≈0.7~0.8.

VII. Выбор оборудования для штамповки

Когда процесс штамповки включает в себя одновременное усилие заготовки, усилие подачи и усилие выталкивания, общее усилие штамповки F рассчитывается следующим образом: Общее усилие штамповки Fвсего = F + Fразгрузка + Fтолкать + Fвыброс.

В этом случае тоннаж выбранного пресса должен быть примерно на 30% больше, чем Fвсего чтобы обеспечить необходимую маржу.

Когда F, Fразгрузка, Fтолкать, и Fвыброс не происходят одновременно, Fвсего рассчитывается путем сложения сил, действующих в один и тот же момент времени.

На производстве детальные расчеты обычно выполняются только для усилия пробивки, а усилие разгрузки оценивается на основе фиксированной доли усилия пробивки плюс запас, необходимый для пробивки, итого 50%.

Таким образом, формула для расчета тоннажа пресса выглядит следующим образом:

Fнажмите = F × 150% = 1,5F