Классификация волочильных штампов

Волочильные штампы можно разделить по типу фланца на штампы со связующим элементом и штампы без него. Они также классифицируются по последовательности операций на штампы для вытяжки первой операции и штампы для вытяжки последующих операций. Конструктивно их можно разделить на штампы для прямой вытяжки, штампы для обратной вытяжки и штампы для тонкой вытяжки.

Прямое и обратное волочение широко используются при производстве изделий из нержавеющей стали. Однако из-за плохой теплопроводности нержавеющей стали вытяжка с утонением, которая может привести к повышению температуры и быстрому ухудшению условий вытяжки, используется редко и в данной книге не рассматривается.

Штампы для прямой вытяжки подразделяются также на верхнемонтируемые и нижнемонтируемые. Обычно используется штамп с верхним креплением, где пуансон находится сверху, а штамп - снизу. И наоборот, в штампах с нижним креплением такое расположение перевернуто.

Благодаря совмещению вытяжного пуансона с заготовительным пуансоном вытяжные штампы с верхним расположением часто используются в операциях прогрессивного вытяжения.

Первая операция Вытяжные штампы

Штампы для вытяжки первой операции делятся на верхнемонтажные и нижнемонтажные.

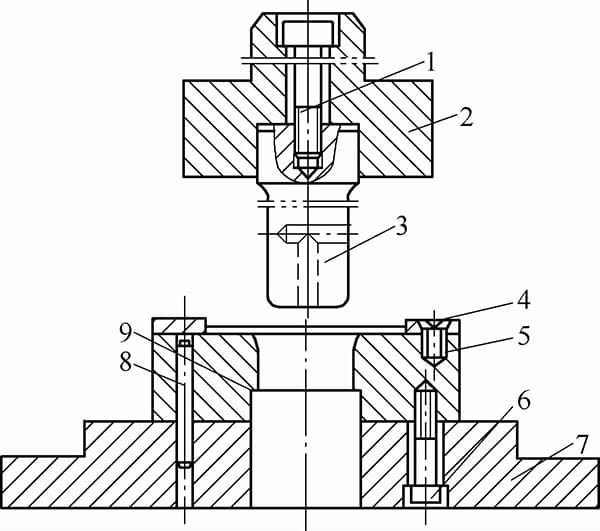

(a) Чертежные штампы первой операции с верхним расположением

Для деталей без фланца, которые не требуют связующего, или для тех, которые требуют связующего, но с минимальным усилием, используются вытяжные штампы с верхним креплением для повышения эффективности при удобной нижней разгрузке, как показано на рис. 4-10. В штампах с одной операцией вытяжки верхний вытяжной штамп полагается исключительно на упругие элементы, установленные вокруг пуансона для обеспечения давления.

1, 5, 6 - винты; 2 - рукоятка штампа; 3 - пуансон; 4 - фиксирующая пластина; 7 - нижний башмак штампа; 8 - установочный штифт; 9 - полость штампа

Поэтому и усилие удержания заготовок, и их ход весьма ограничены, и они обычно используются для деталей с высоким коэффициентом вытяжки, без связующего или со связующим, но требующим минимального усилия.

Для деталей без фланцев часто используется метод сквозной разгрузки. Когда пуансон поднимается, небольшое отклонение края сформованной детали заставляет его расширяться и зацепляться за нижний край штампа, облегчая разгрузку. Таким образом, вытяжной штамп с верхним креплением является высокоэффективным, как показано на рис. 4-11.

Компоненты следующие: 1 - нижний башмак матрицы, 2 - полость матрицы, 3 - держатель заготовки, 4 - пружина, 5 - верхний башмак матрицы, 6 - подвижный штифт.

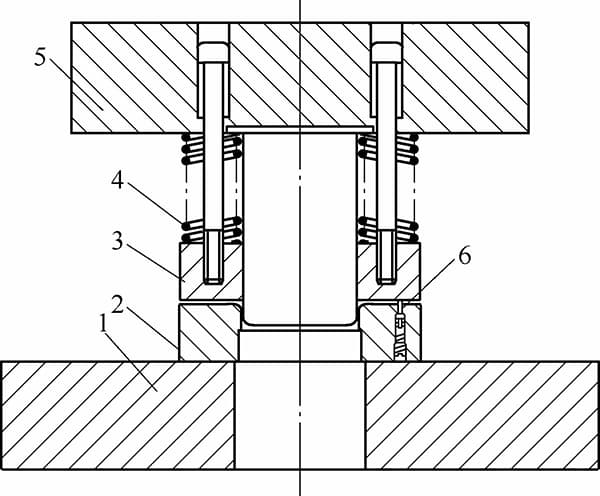

(b) Чертежные штампы первой операции с нижним расположением

На практике штампы с нижним креплением используются чаще, чем с верхним. Это объясняется тем, что при вытяжке фланцевых деталей на прессе штампы с нижним расположением легче устанавливать, они дают больше места для упругих элементов, обеспечивают большее усилие удержания заготовки и позволяют легче регулировать держатель заготовки, что делает работу более удобной.

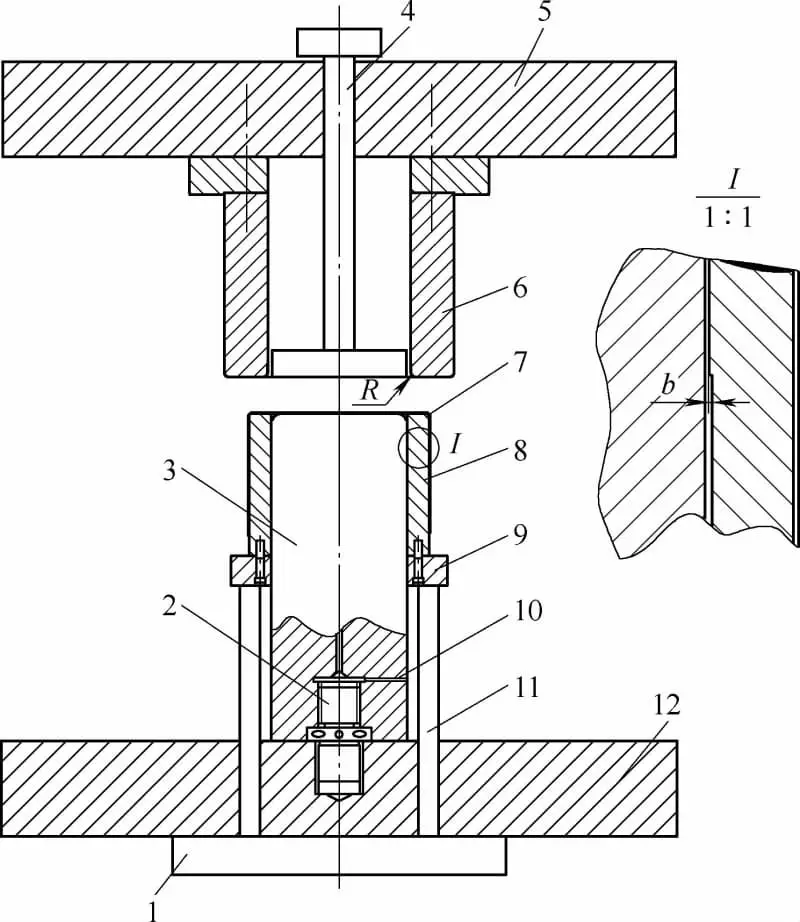

Большинство штампов для вытяжки первой операции, устанавливаемых на гидравлических прессах, имеют нижнее крепление, использующее нижний гидроцилиндр для регулировки усилия удержания заготовки. При испытании штампов с нижним креплением по сравнению с верхним есть ряд удобств, как показано на рис. 4-12.

1-Нижний держатель штампа 2-Съемник 3-Локатор заготовки 4-Пуансон 5-Штамп 6-Верхний держатель штампа 7-Шток выталкивателя 8-Пластина выталкивателя 9-Держатель заготовки 10-Пластина фиксации пуансона 11-Стрипперный механизм

Последующая операция Вытяжные штампы

(a) Чертежные штампы для последующей эксплуатации с нижним расположением

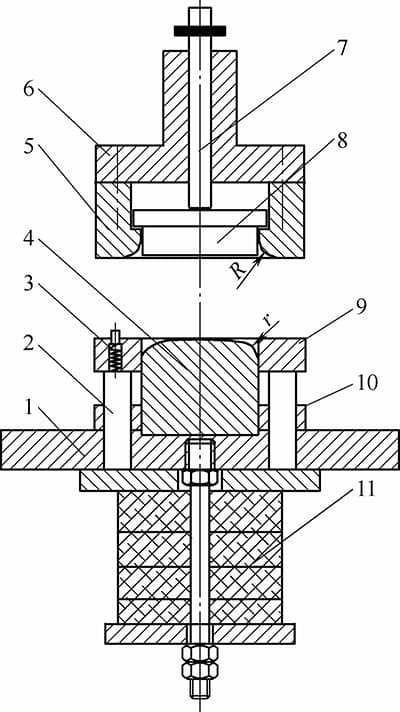

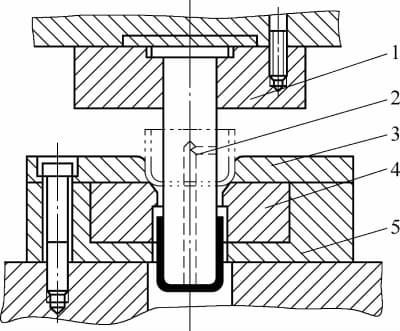

Конструкция штампов для последующего оперативного волочения с нижним расположением обеспечивает стабильное качество внешнего вида деталей. Эти штампы состоят из матрицы, выбивного устройства, набора матриц и пуансона, как показано на рис. 4-13.

На рисунке 4-13 показан перевернутый ленточный штамп, оснащенный стандартной верхней плитой гидроцилиндра, универсальными соединительными шпильками, пуансоном, толкателем, штоком гидравлический пресс ползун, матрица, заготовка, втулка матрицы, центральная плита болтера, вентиляционные отверстия, подъемный шток и рабочий стол гидравлического пресса.

(b) Последующая операция вытягивания штампов без связующего

Волочильные штампы для последующих операций без связующего должны иметь коэффициент вытяжки более 0,8 и обычно используются для материалов небольшой толщины и изделий малого диаметра, например, при непрерывном волочении, как показано на рис. 4-14.

1- пластина фиксатора пуансона, 2- пуансон, 3- пластина фиксатора, 4- матрица и 5- пластина фиксатора матрицы.

Штампы для обратного волочения

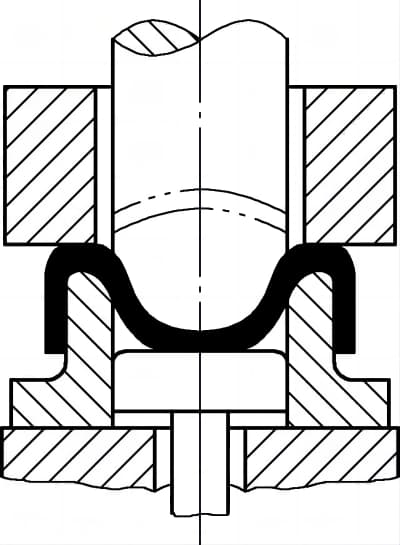

Если для детали требуется несколько операций вытягивания, то для первой операции используется прямое вытягивание, а последующие операции чередуются между обратным и прямым вытягиванием для облегчения формообразования, как показано на рис. 4-15.

При обратном волочении полуфабрикат, полученный на первой операции волочения, помещается на полый штамп, а пуансон входит с внешней поверхности для дальнейшего волочения. Усилие, оказываемое пуансоном на заготовку, направлено в противоположную сторону по сравнению с предыдущей операцией волочения, что позволяет внутренней и внешней поверхностям материала чередоваться, что может увеличить деформацию и повысить эффективность производства.

Реверсивное рисование имеет несколько особенностей:

1) При обратном волочении большой угол заворота между заготовкой и штампом снижает сопротивление трения и сопротивление изгибу, что делает морщинистость менее вероятной. Если стенка штампа тоньше 28 т, связующее может не понадобиться.

2) Поскольку направление силы и изгиба противоположны предыдущей операции, упрочнение полуфабриката меньше, чем при прямом волочении.

3) Сумма радиусов внутреннего и внешнего углов штампа не может превышать толщину стенки штампа. Из-за ограничений по размеру заготовки диаметр заготовки (d) не может быть меньше 30 т, а радиус внутреннего угла должен быть больше 4 т.

4) Коэффициент вытяжки при обратном волочении не должен быть слишком большим, так как это может снизить прочность штампа. Как правило, коэффициент вытяжки может быть на 10%-15% меньше, чем при прямой вытяжке.

5) Обратная вытяжка сложна для небольших деталей из-за больших требуемых радиусов штампа, поэтому она больше подходит для средних и крупных цилиндрических деталей.

6) The зазор между пуансоном и матрицей при обратном волочении может быть на 15% - 30% больше, чем при прямом волочении.

7) Толщина стенок матрицы должна быть не менее 10 т, а ее абсолютное значение не должно быть менее 6 мм.

Обратное волочение дает значительные преимущества при формообразовании деталей с большой неподдерживаемой площадью. Заготовки, используемые при обратном волочении, бывают с плоской или сферической вершиной. Во время волочения контакт между заготовкой со сферической вершиной и пуансоном происходит постепенно, что делает его более выгодным для формирования полусферических, конических или параболических деталей.

Выбор штампа для глубокой вытяжки

Получив чертежи, мы должны в общих чертах классифицировать детали глубокой вытяжки. Конструктивная форма штампа для глубокой вытяжки в первую очередь учитывает форму заготовки, а также следующие дополнительные факторы:

1) Отношение толщины материала к максимальному размеру заготовки.

2) Отношение размера заготовки к окончательным размерам формы.

3) Соотношение сторон или максимальное отношение ширины к высоте.

4) Соотношение размеров дна и открытого конца.

5) Точность поверхности.

6) Коэффициент прочности материала на разрыв.

Собрав все эти данные, мы можем определить подходящую конструктивную форму штампа для глубокой вытяжки.

Выбор штампа для глубокой вытяжки должен основываться на следующих условиях:

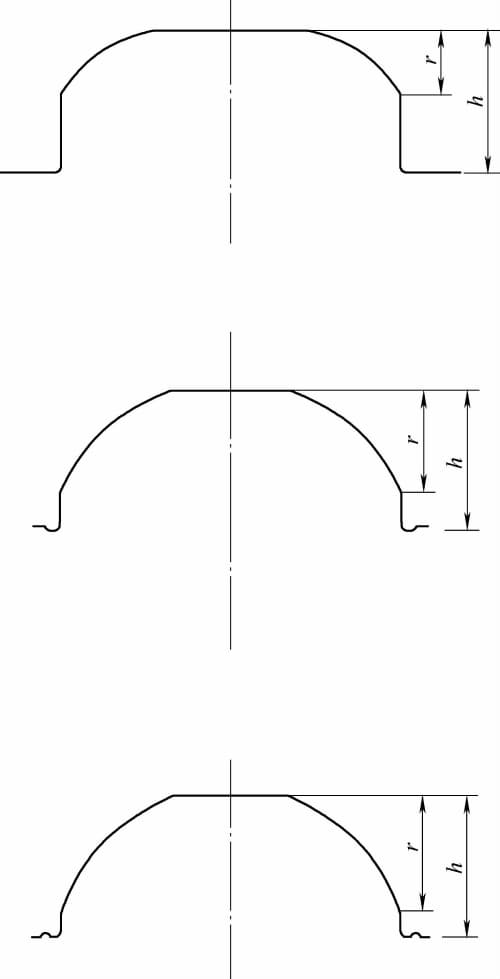

1) Для d0-d1/2 ≤ 7t используйте штамп для прямой выгрузки без связующего кольца.

2) Для 7 < d0-d1/2 < 14t используйте штамп с коническим углублением для разгрузки без связующего кольца.

3) Для d0-d1/2 ≥ 14t используйте штамп с плоским углублением и связующим кольцом.

4) Для цилиндрических деталей с одной операцией следует использовать перевернутый штамп для глубокой вытяжки. Длинные цилиндрические детали без фланцев или с низкими требованиями к плоскостности фланца также могут использовать перевернутый штамп для нескольких операций глубокой вытяжки, но при сильном упрочнении материала следует проводить промежуточный отжиг.

5) Для многоступенчатой глубокой вытяжки деталей, требующих высокой плоскостности фланца, чередуйте положительную и отрицательную глубокую вытяжку, чтобы минимизировать влияние прогиба рычага на плоскостность фланца.

6) Для деталей с более чем тремя стадиями глубокой вытяжки рассмотрите возможность чередования 1-2 стадий с использованием штампа с коническим углублением.

7) Для конических деталей средней глубины рассмотрите возможность комбинирования позитивной и негативной глубокой вытяжки.

8) При производстве посуды из нержавеющей стали для длинных цилиндрических деталей, где герметичность не является критичной, рассмотрите возможность использования сварных труб с нижним креплением в качестве альтернативы глубокой вытяжке.

9) Для параболических деталей следует использовать глубокую вытяжку с последующим жестким выпучиванием формы.

10) Для деталей обтекаемой формы, склонных к образованию складок на животе, рассмотрите вариант глубокого рисунка с изнаночной стороны.

11) Для деталей с недостаточной площадью связующего после второго этапа глубокой вытяжки следует увеличить радиус галтели первого штампа для глубокой вытяжки и использовать метод глубокой вытяжки изнутри наружу.

12) Для деталей, где основная деформируемая поверхность пересекает линию профиля, используйте изогнутое переплетное кольцо.

13) Если материал дна сильно истончился после последующих стадий глубокой вытяжки или отсутствует источник материала во время формования, и если допускается штамповка, добавьте технологическое отверстие для вытяжки материала из пробитой области; если штамповка не допускается, убедитесь, что этот материал находится на месте во время первой стадии глубокой вытяжки.

14) Для деталей с глубокой вытяжкой вращающегося корпуса не требуется специальных мер для поверхностей или конусов высотой менее половины общей высоты; при высоте более половины, но менее двух третей общей высоты используйте ступеньку для глубокой вытяжки; при высоте более двух третей используйте ребро для глубокой вытяжки, как показано на рис. 4-16.

15) По возможности избегайте глубокой вытяжки высококонических деталей; если это возможно, выбирайте веерообразную заготовку и гибку для формирования конических цилиндров с последующей сваркой.