Фрезерная обработка - это метод обработки заготовок на фрезерном станке с помощью вращающегося многолезвийного инструмента, который является самым основным методом обработки плоскостей и пазов. При фрезеровании вращение фрезы является главным движением, а линейное или вращательное движение фрезы или заготовки вдоль направления координат - движением подачи.

Фреза - это многолезвийный инструмент, каждый из зубьев которого эквивалентен токарному инструменту, а в процессе фрезерования в резании участвуют несколько зубьев. Для одного зуба характеристики резания в основном такие же, как и при токарной обработке, но процесс резания всего инструмента имеет свои уникальные аспекты.

I. Обзор фрезерования

1. Характеристики фрезерной обработки

(1) Высокая производительность при измельчении

При фрезеровании, благодаря участию в резании нескольких зубьев, скорость съема металла высока, процесс резания каждого зуба прерывист, а корпус инструмента относительно велик, поэтому условия теплоотдачи и теплопередачи лучше, скорость фрезерования может быть выше, а другие параметры резания также могут быть больше, поэтому производительность фрезерования очень высока.

(2) Фрезерная обработка представляет собой прерывистое резание

При фрезеровании каждый зуб поочередно врезается в заготовку и выходит из нее, образуя прерывистое резание, толщина резания каждого зуба меняется, вызывая большие колебания силы резания, а заготовка и зуб подвергаются периодическим ударам и вибрациям. Фрезерование происходит в состоянии вибрации и нестабильности, что требует от станка и приспособления высокой жесткости и антивибрационных возможностей.

Тепло, удар и вибрация при фрезеровании могут сократить срок службы инструмента и повлиять на качество поверхности обработки, в общем, фрезерование в основном относится к категории черновой и получистовой обработки.

(3) Вопросы удержания и удаления стружки

Поскольку фреза является многолезвийным инструментом, пространство для стружки и пространство для удержания стружки на зубьях полузакрыто, пространство между соседними зубьями ограничено, поэтому необходимо, чтобы стружка, срезаемая каждым зубом, имела достаточно места для размещения и могла плавно удаляться, иначе это приведет к повреждению инструмента.

(4) Одна и та же обрабатываемая поверхность может быть отфрезерована с использованием различных методов и инструментов

Одинаковые по форме обрабатываемые поверхности могут обрабатываться различными фрезами и методами фрезерования. Например, при фрезеровании плоскости можно использовать цилиндрические, концевые, торцевые и т. д. фрезы, а также применять методы скалолазания или обычного фрезерования. Это позволяет удовлетворить требования различных материалов заготовок и других условий резания, повысить эффективность резания и срок службы инструмента.

2. Диапазон процессов фрезерования

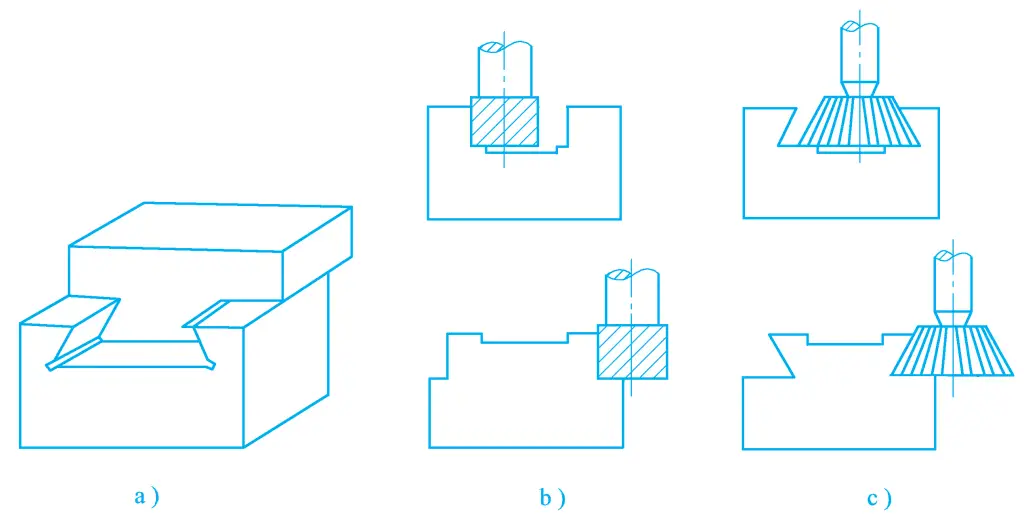

Диапазон обработки фрезой очень широк, как показано на рисунке 1. С различными виды фрезерования Фрезы позволяют обрабатывать плоскости, ступенчатые поверхности, пазы, фасонные поверхности и т.д. Кроме того, на фрезерном станке могут быть установлены инструменты для обработки отверстий, такие как сверла, развертки и расточные инструменты, для обработки отверстий в заготовке.

a), b), c) Фрезерные плоскости

d), e) Фрезерные пазы

f) Этапы фрезерования

g) Фрезерование Т-образных пазов

h) Фрезерные пазы

i), j) Фрезерование углов

k), l) Фрезерование шпоночных пазов

m) Фрезерование зубьев шестерен

n) Фрезерование спиральных канавок

o) Фрезерование криволинейных поверхностей

p) Фрезерование трехмерных криволинейных поверхностей

Фрезерная обработка может использоваться для черновой, получистовой или чистовой обработки заготовок. Допуски размеров при фрезерной обработке обычно составляют IT7~IT13, а шероховатость поверхности Значение Ra составляет 12,5~1,6 мкм. Фрезерование подходит не только для единичного и мелкосерийного, но и для массового производства.

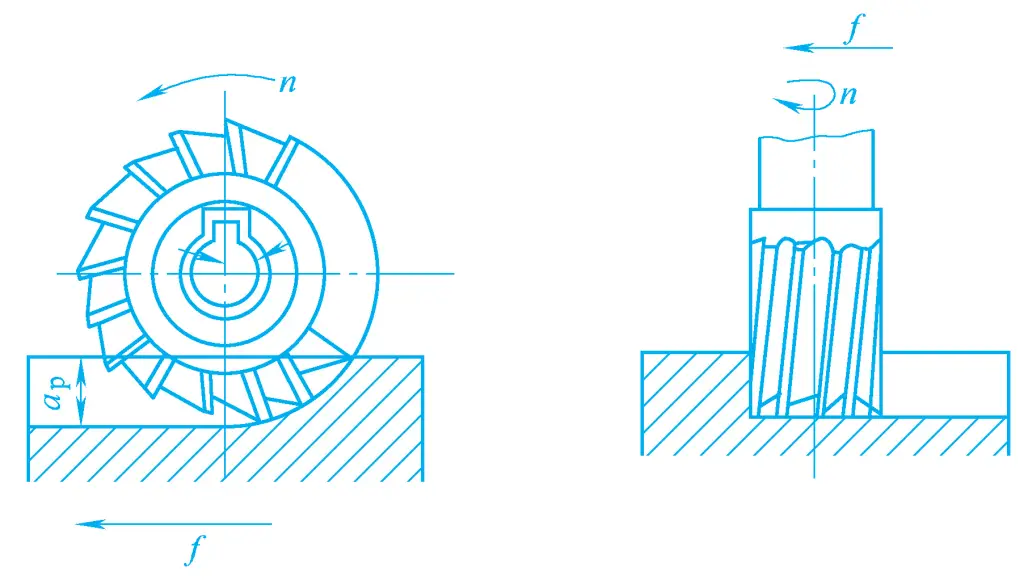

3. Параметры фрезерования

При фрезеровании слой металла между двумя переходными поверхностями, последовательно образуемыми на заготовке соседними зубьями фрезы, называется режущим слоем. Параметры фрезерования определяют форму и размер режущего слоя, что оказывает существенное влияние на процесс фрезерования.

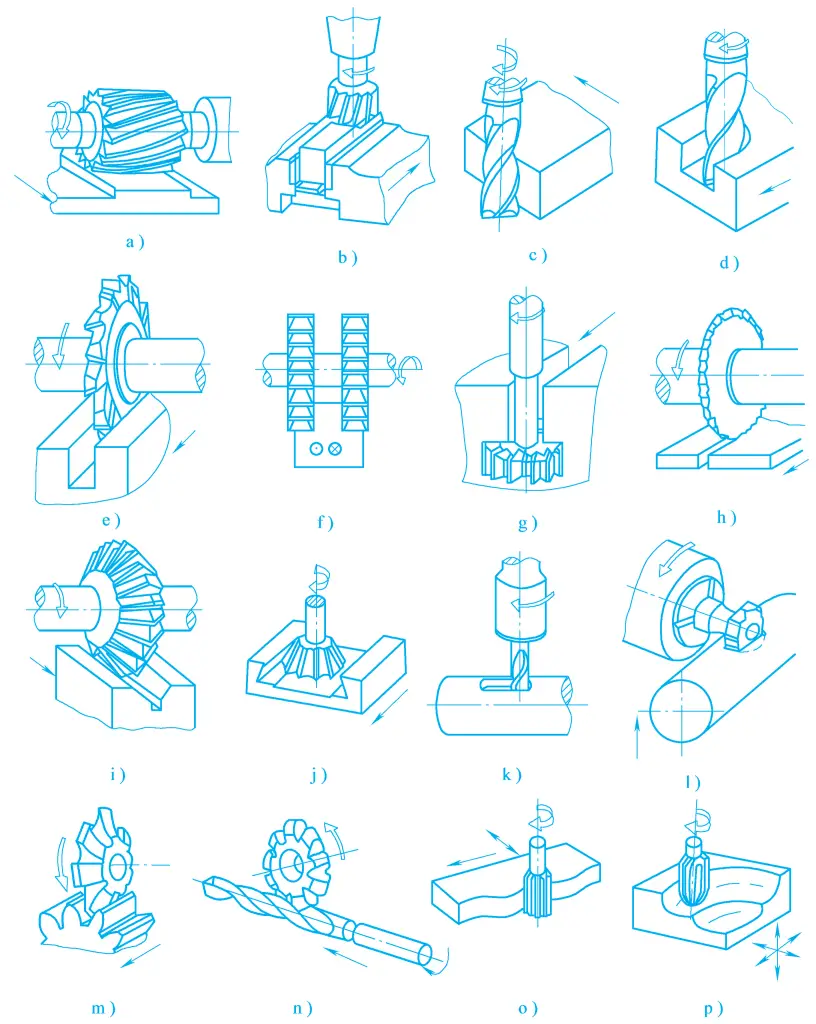

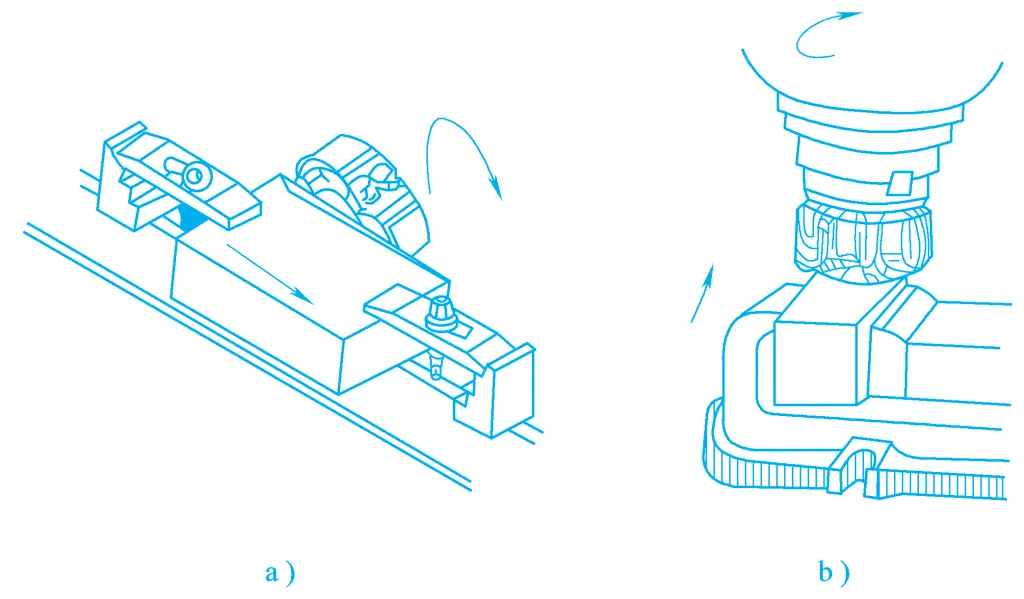

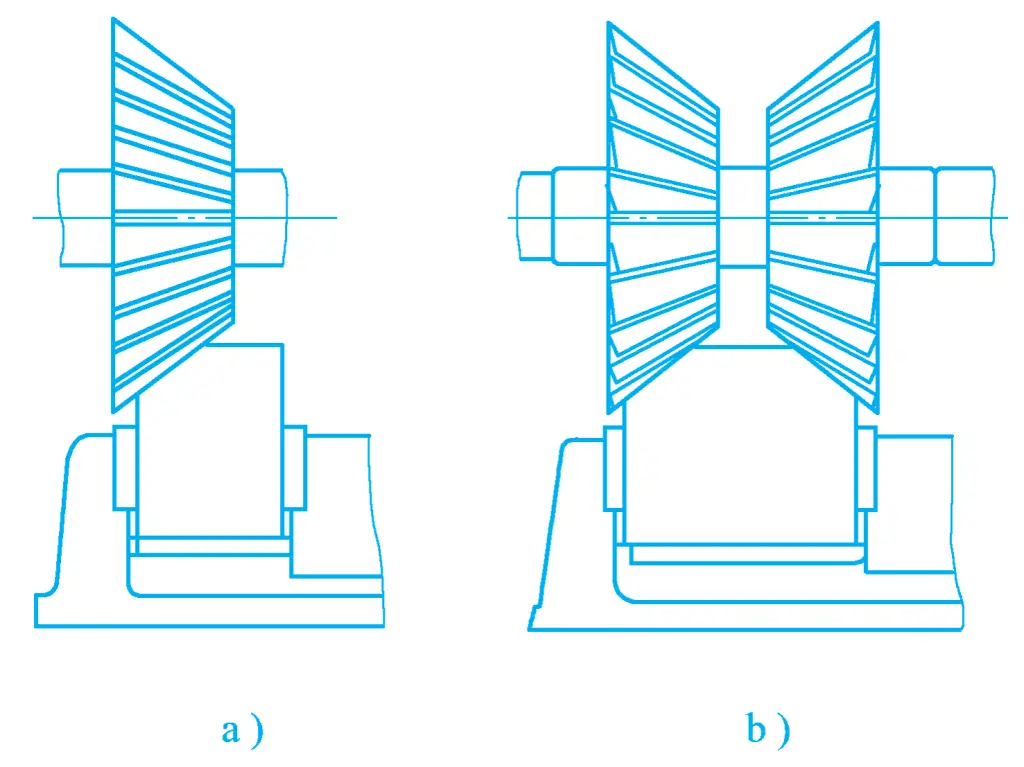

В соответствии с различным расположением режущих кромок на фрезе, фрезерование можно разделить на периферийное и торцевое. Фрезерование с распределением зубьев по цилиндрической поверхности фрезы называется периферийным, а фрезерование с распределением зубьев по торцевой поверхности фрезы называется торцевым, как показано на рис. 2. Параметры фрезерования включают следующие элементы фрезы.

a) Периферийное фрезерование

б) Торцевое фрезерование

(1) Скорость фрезерования Vc

Скорость фрезерования - это линейная скорость вращения фрезы, то есть мгновенная скорость выбранной точки на режущей кромке фрезы относительно заготовки в направлении главного движения, которая может быть рассчитана по следующей формуле:

Vc=πdn/1000

Где

- V c - Скорость фрезерования (м/мин или м/с);

- d - диаметр фрезы (мм);

- n- Скорость вращения фрезы (об/мин или об/с).

(2) Скорость подачи

При фрезеровании относительное перемещение заготовки и фрезы в направлении подачи называется скоростью подачи, которая имеет три способа представления:

1) Подача на зуб fz

Относительное смещение фрезы относительно заготовки в направлении подачи при вращении каждого зуба фрезы, измеряется в мм/z.

2) Подача на оборот f

Означает относительное перемещение фрезы относительно заготовки в направлении подачи, когда фреза совершает один полный оборот, измеряется в мм/об. Взаимосвязь между подачей на зуб и подачей на оборот выглядит следующим образом:

fz=f/z

Где z - количество зубьев на фрезе.

3) Скорость подачи Vf

Относительное перемещение заготовки и фрезы в направлении подачи в единицу времени, измеряется в мм/мин. Взаимосвязь между ними следующая:

Vf=fn =fzzn

Где n - скорость вращения фрезы (об/мин).

(3) Осевая глубина пропила ap

Означает размер режущего слоя, измеренный параллельно оси фрезы. Для торцевого фрезерования ap глубина режущего слоя; для периферийного фрезерования ap ширина обрабатываемой поверхности.

(4) Радиальная глубина реза ae

Означает размер режущего слоя, измеренный перпендикулярно оси фрезы. Для торцевого фрезерования a e ширина обрабатываемой поверхности; для периферийного фрезерования ae глубина режущего слоя.

II. Фрезерные станки

Существует множество типов и форм фрезерных станков, среди которых основными являются станки с подъемным столом, станки с неподъемным столом и портальные фрезерные станки. Для адаптации к различным объектам обработки и типам производства было разработано множество производных разновидностей фрезерных станков, таких как кулисно-фрезерные станки, инструментально-фрезерные станки, профильно-фрезерные станки и т.д. Кроме того, существуют различные специализированные фрезерные станки, такие как сверлильно-фрезерные станки, станки для обработки коленчатых валов и т. д. Ниже приводится краткая информация о распространенных типах фрезерных станков.

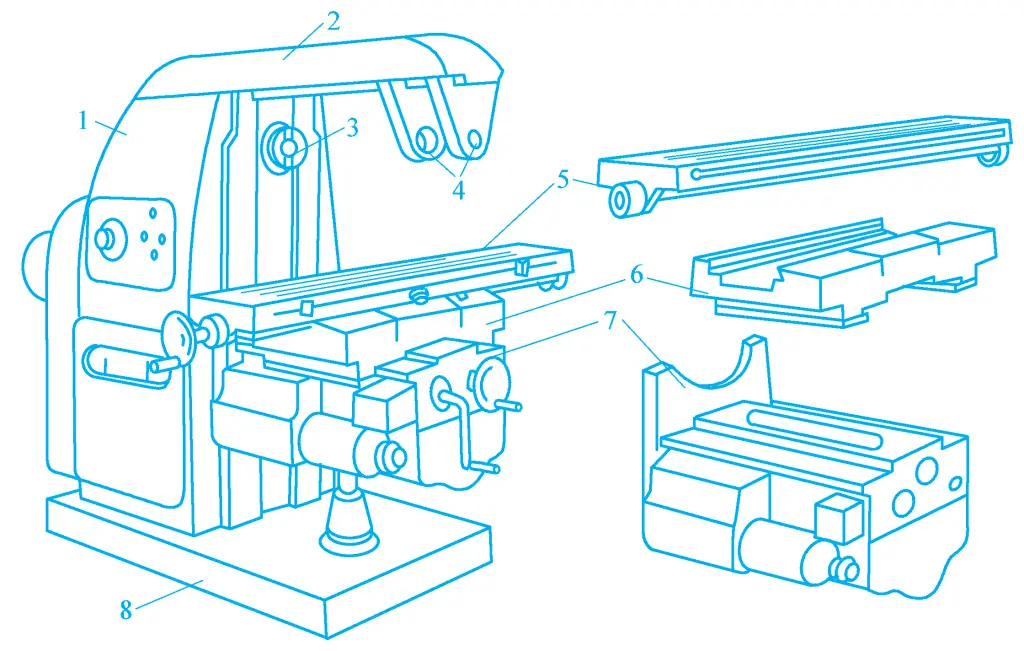

1. Фрезерный станок с подъемным столом

Характерной особенностью станков этого типа является наличие подъемного стола, который может перемещаться вверх и вниз по вертикальным направляющим станины, а рабочий стол может регулировать свое положение и выполнять движение подачи в трех взаимно перпендикулярных направлениях. Этот тип станков широко используется, в основном, для обработки средних и мелких заготовок в единичном и мелкосерийном производстве. К распространенным фрезерным станкам с подъемным столом относятся следующие типы:

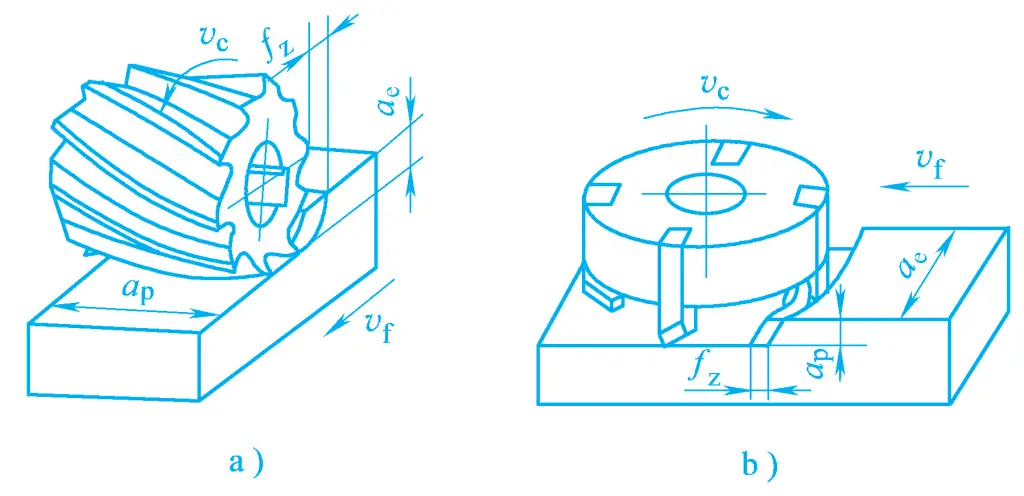

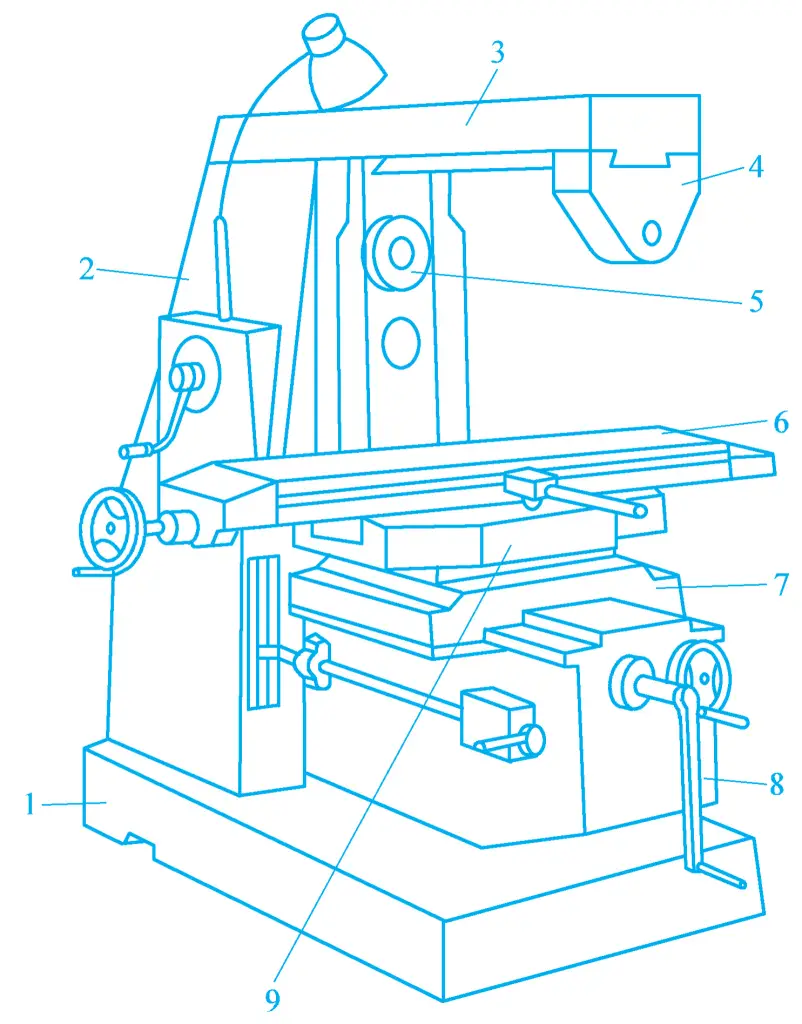

(1) Горизонтальный фрезерный станок с подъемным столом

Шпиндель горизонтального фрезерного станка с подъемным столом расположен горизонтально, а его внешний вид и компоненты показаны на рисунке 3. На станине 8 закреплена станина 1, содержащая механизмы изменения скорости главного движения, управления и шпиндель 3. Подъемный стол 7 перемещается вверх и вниз по вертикальным направляющим станины, седло 6 перемещается в поперечном направлении на подъемном столе 7, а рабочий стол 5 может осуществлять продольную подачу на седло. Подъемный стол, рабочий стол и седло могут быстро перемещаться.

1-Bed

2-балочный

3-шпиндель

Опора для стойки с 4 инструментами

5-рабочий стол

6 седло

7-Подъемный стол

8-основание

(2) Горизонтальный универсальный фрезерный станок с подъемным столом

Отличие горизонтального универсального фрезерного станка с подъемным столом от горизонтального фрезерного станка с подъемным столом заключается в том, что на седле установлен поворотный стол, а рабочий стол перемещается в продольном направлении по направляющим на поворотном столе. Поворотный стол может вращаться вокруг вертикальной оси в диапазоне ±45°, расширяя тем самым технологический диапазон фрезерного станка.

Фрезерный станок модели X6132 - это широко распространенный горизонтальный универсальный фрезерный станок с подъемным столом, внешний вид которого показан на рисунке 4. Этот станок имеет относительно законченную конструкцию, широкий диапазон изменения скорости, хорошую жесткость, удобное управление и устройство автоматической регулировки зазора продольной подачи.

1-База

2-местный корпус

3-Подвесная балка

4 Кронштейн для ножевой планки

5 Главный шпиндель

6-Рабочий стол

7-местное седло

8-Подъемный стол

9-Ротационный стол

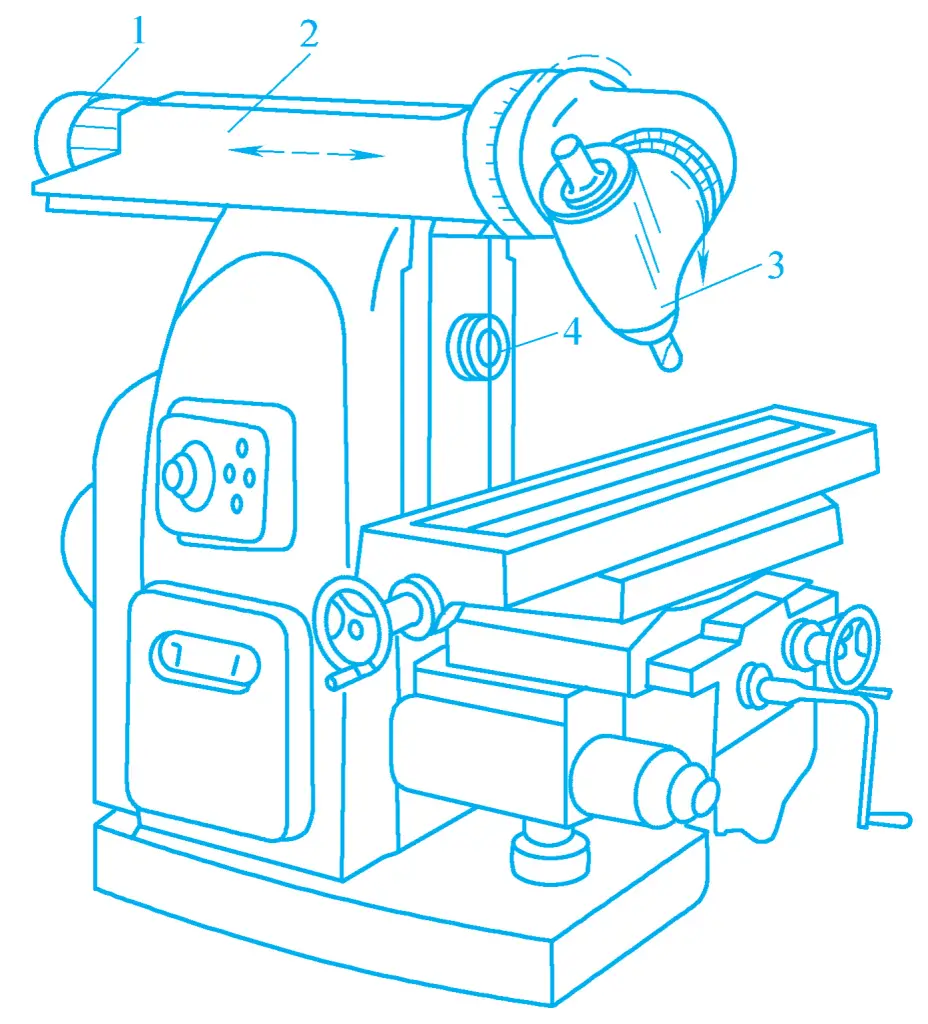

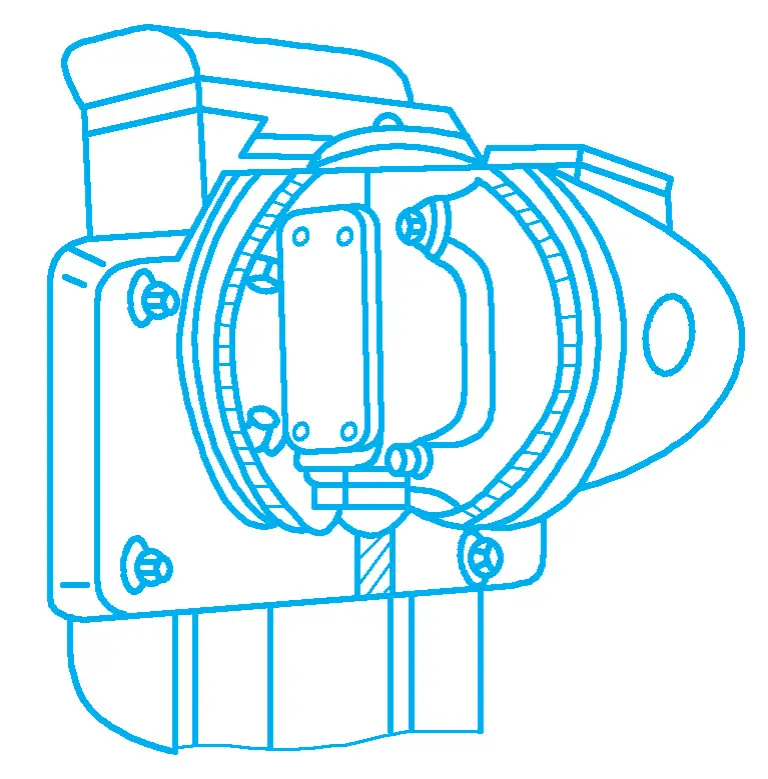

(3) Универсальный фрезерный станок с поворотной головкой

Универсальный фрезерный станок с поворотной головкой конструктивно аналогичен фрезерному станку с горизонтальным подъемным столом, как показано на рисунке 5. По сути, это горизонтальный фрезерный станок, но на обоих концах его салазок 2 установлены электродвигатель 1 и универсальная вертикальная фрезерная головка 3, которую можно наклонять в любом направлении для выполнения фрезерных операций.

1-Электрический двигатель

2-слайд

3-Универсальная вертикальная фрезерная головка

4-Горизонтальный главный шпиндель

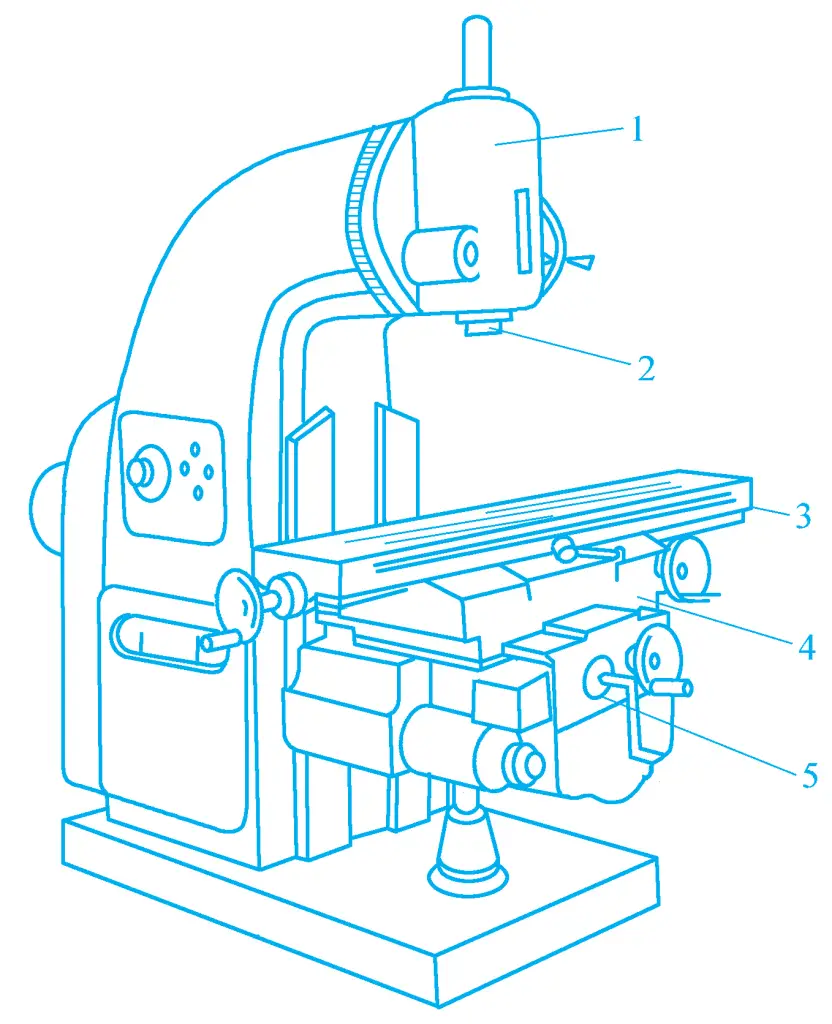

(4) Фрезерный станок с вертикальным подъемным столом

Самое большое отличие вертикального фрезерного станка с подъемным столом от горизонтального фрезерного станка с подъемным столом заключается в вертикальном расположении шпинделя, как показано на рисунке 6. Вертикальная фрезерная головка вертикального фрезерного станка с подъемным столом может поворачиваться вправо или влево в диапазоне ±45° в вертикальной плоскости, что расширяет диапазон обработки фрезерного станка.

1-фрезерная головка

2-Главный шпиндель

3 - Верстак

4 седла

5-Подъемный стол

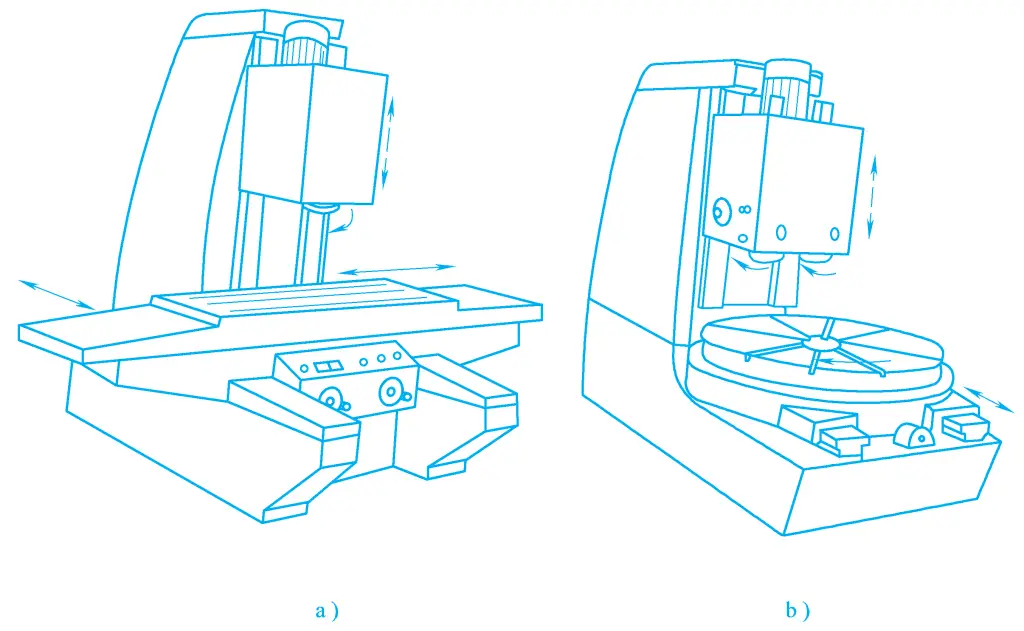

2. Фрезерный станок без подъемного стола

Рабочий стол фрезерного станка этого типа может перемещаться только в продольном и поперечном направлениях на неподвижном основании (прямоугольный стол) или вращаться вокруг вертикальной оси (круглый стол), при этом вертикальная регулировка и подача осуществляются главной шпиндельной коробкой станка. Он обладает большей жесткостью и виброустойчивостью, чем фрезерный станок с подъемным столом, и подходит для обработки больших объемов заготовок. На рисунке 7 показан внешний вид фрезерного станка без подъемного стола.

a) Перемещение верстака

b) Вращение верстака

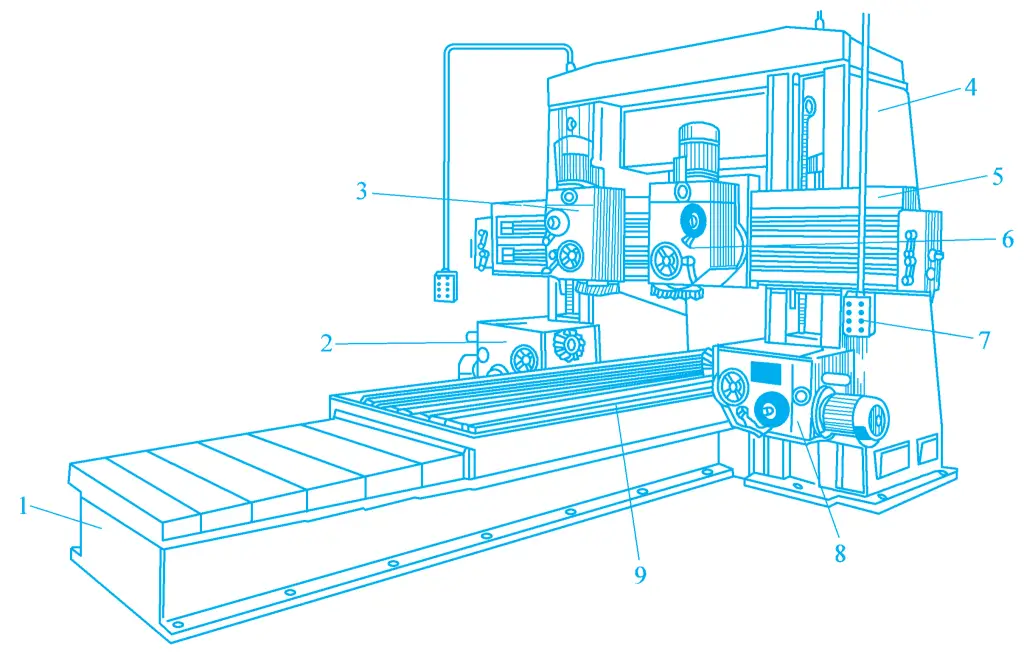

3. Портальный фрезерный станок

Портальный фрезерный станок - это большой, высокопроизводительный, универсальный фрезерный станок, который в основном используется для обработки различных крупных заготовок, таких как плоскости, пазы и т.д. Он может выполнять черновое, получистовое, а также чистовое фрезерование. На рисунке 8 показан внешний вид портального фрезерного станка.

1-Bed

2, 8-Горизонтальная фрезерная головка

3, 6-Вертикальная фрезерная головка

4-колонна

5-Крестовая балка

Станок имеет рамную конструкцию, балка 5 может перемещаться вверх и вниз на колонне 4 в зависимости от высоты обрабатываемой детали. На балке установлены две вертикальные фрезерные шпиндельные коробки (вертикальные фрезерные головки) 3 и 6. Две горизонтальные фрезерные головки 2 и 8 установлены на двух колоннах соответственно, каждая фрезерная головка представляет собой независимый компонент, содержащий механизм изменения скорости главного движения, шпиндель и рабочий механизм.

Главный двигатель фланцевого типа закреплен на конце коробки фрезерного шпинделя. Рабочий стол может перемещаться в продольно-горизонтальном направлении на станине 1. Вертикальная фрезерная головка может перемещаться горизонтально по балке, а горизонтальная фрезерная головка может перемещаться вверх и вниз по колонне.

Все эти движения могут быть движениями подачи, а могут быть движениями быстрого позиционирования для регулировки относительного положения между фрезерной головкой и заготовкой. Шпиндель установлен внутри гильзы шпинделя и может быть вручную выдвинут или задвинут для регулировки величины обратного резания. 7 - это кнопочная станция с подвеской.

Портальные фрезерные станки могут использовать несколько фрезерных головок для обработки нескольких поверхностей заготовки или обработки нескольких заготовок одновременно, поэтому их производительность очень высока, и они широко используются в серийном и массовом производстве.

III. Общие принадлежности для фрезерных станков

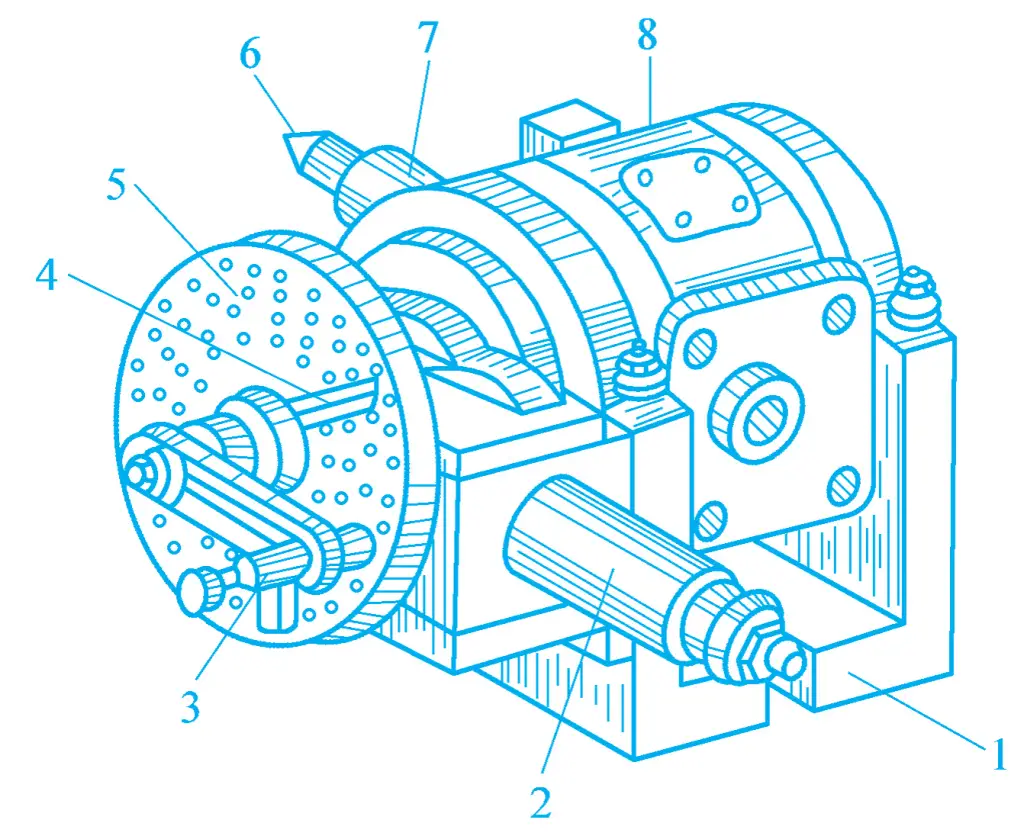

1. Универсальная делительная головка

Универсальная делительная головка - это важная принадлежность фрезерного станка (см. рис. 9), которая используется для расширения диапазона обработки фрезерного станка. При обработке некоторых заготовок (например, зубчатых колес, шлицевых валов, заготовок со спиральными канавками и т. д.) на фрезерном станке используется универсальная делительная головка, основание которой закрепляется на рабочем столе фрезерного станка. На основании расположен вращающийся корпус, а на боковой стороне вращающегося корпуса - делительная пластина с несколькими кругами одинаково разделенных маленьких отверстий по обе стороны делительной пластины.

1-База

2-боковой вал

3-ручка

4-Разделительная шкала

5-Разделительная пластина

6-центровый наконечник

7-шпиндель

8-Вращающийся корпус

При повороте рукоятки внутренний передаточный механизм универсальной делительной головки приводит во вращение шпиндель. Шпиндель может поворачиваться на любой угол от -6° до 90° относительно вращающегося корпуса, что позволяет наклонять заготовку под требуемым углом относительно поверхности рабочего стола. На переднем конце шпинделя имеется стандартное конусное отверстие, в которое можно вставить центральный наконечник, а на внешнем - резьба для установки патронов, наборных пластин и цанговых патронов для фиксации различных заготовок.

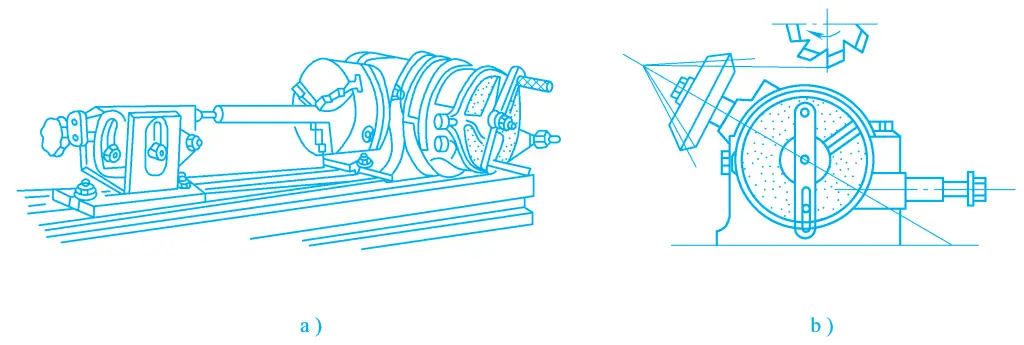

Количество кругов и отверстий, которые рукоятка должна повернуть на универсальной делительной плите, может быть рассчитано в зависимости от потребностей обработки заготовки, чтобы выполнить равное или неравное деление заготовки. Заготовка удерживается между центральным наконечником на шпинделе делительной головки и центральным наконечником на задней бабке, установленной на рабочем столе, или может обрабатываться с помощью патрона, как показано на рис. 10.

a) Метод зажима для длинных валов

b) Метод зажима для конических зубчатых колес

Кроме того, за счет установки набора сменных шестерен между боковым валом универсальной делительной головки и подающим винтом рабочего стола, вращение шпинделя универсальной делительной головки приводится в движение подающим винтом рабочего стола с определенным передаточным отношением, таким образом, продольное движение подачи рабочего стола и вращательное движение шпинделя универсальной делительной головки объединяются для формирования винтового движения для обработки спиральных канавок.

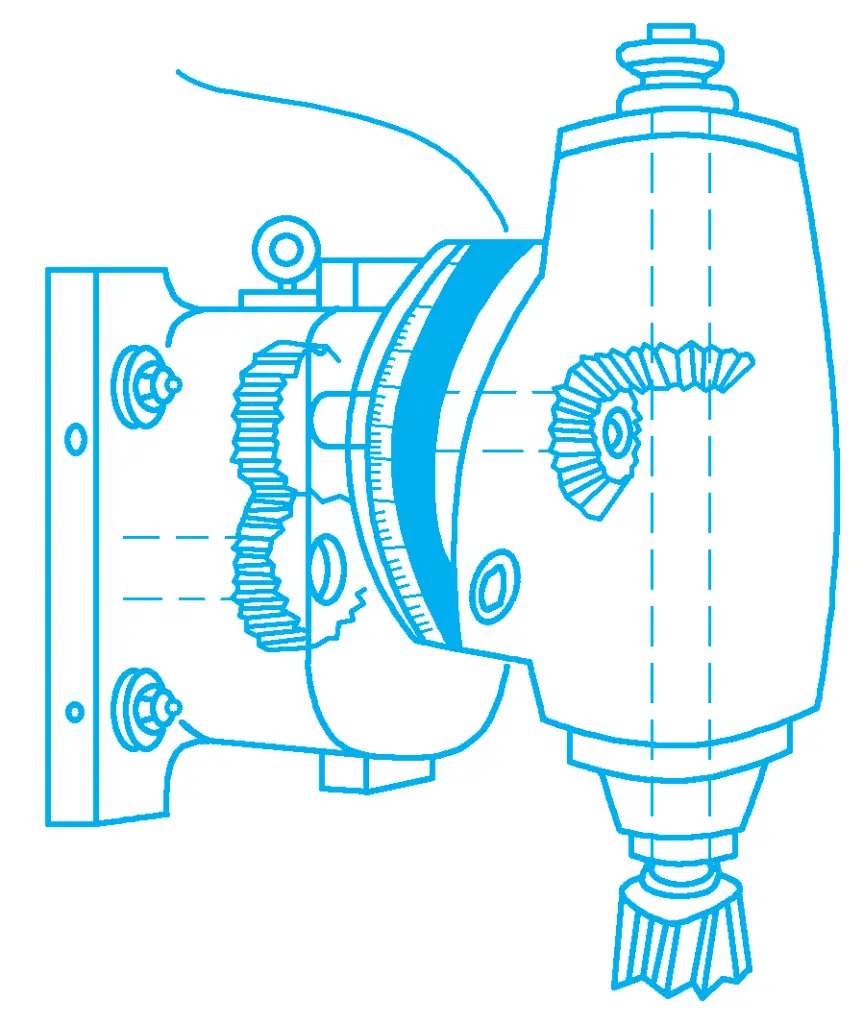

2. Вертикальная фрезерная головка

Вертикальная фрезерная головка (см. рис. 11) устанавливается на горизонтально-фрезерный станок, позволяя ему работать как вертикально-фрезерный, что расширяет диапазон обработки. Вертикальная фрезерная головка может поворачиваться на 360° в вертикальной плоскости, а скорость вращения ее шпинделя обычно такая же, как у шпинделя фрезерного станка, с передаточным отношением 1:1.

3. Универсальная фрезерная головка

Универсальная фрезерная головка (см. рис. 12) также используется на горизонтальных фрезерных станках и может вращаться на 360° в двух взаимно перпендикулярных плоскостях. Таким образом, шпиндель фрезерной головки может составлять любой угол с поверхностью рабочего стола, обеспечивая фрезерную обработку различных поверхностей с угловыми требованиями за один зажим. Передаточное отношение между его шпинделем и шпинделем фрезерного станка также составляет 1:1.

IV. Фрезерная фреза

1. Типы фрез

Фрезы - это тип многозубого режущего инструмента с широким разнообразием, который можно классифицировать по назначению следующим образом.

(1) Фрезы для обработки плоскостей

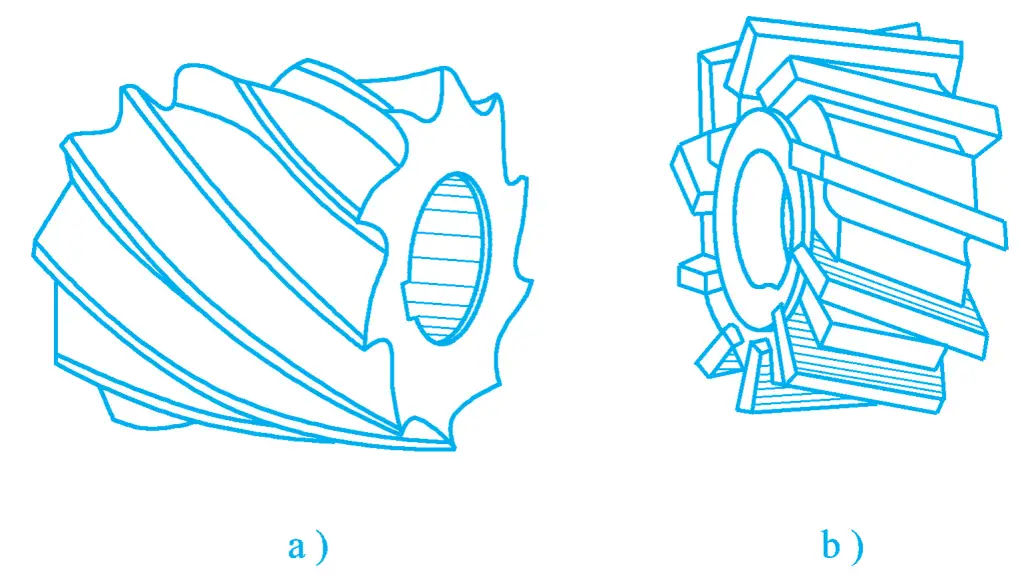

1) Цилиндрическая фреза

Она может использоваться для обработки относительно узких плоскостей на горизонтальных фрезерных станках. Цилиндрическая фреза может быть полностью изготовлена из быстрорежущей инструментальной стали (см. рис. 13a) или может быть изготовлена с пластинами из цементированного карбида (см. рис. 13b).

a) Интегральный тип

b) Тип вставки

Для повышения устойчивости при фрезеровании часто используются спиралевидные зубья. Эта фреза имеет два типа: цилиндрическая фреза с крупными зубьями имеет меньшее количество зубьев, высокую прочность зубьев, большое пространство для стружки и большее время переточки, подходит для грубой обработки; цилиндрическая фреза с мелкими зубьями имеет больше зубьев и работает плавно, подходит для чистовой обработки.

При выборе диаметра фрезы необходимо убедиться, что шпиндель фрезы обладает достаточной жесткостью и прочностью, обычно для выбора диаметра фрезы исходят из величины фрезерования и шпинделя фрезы.

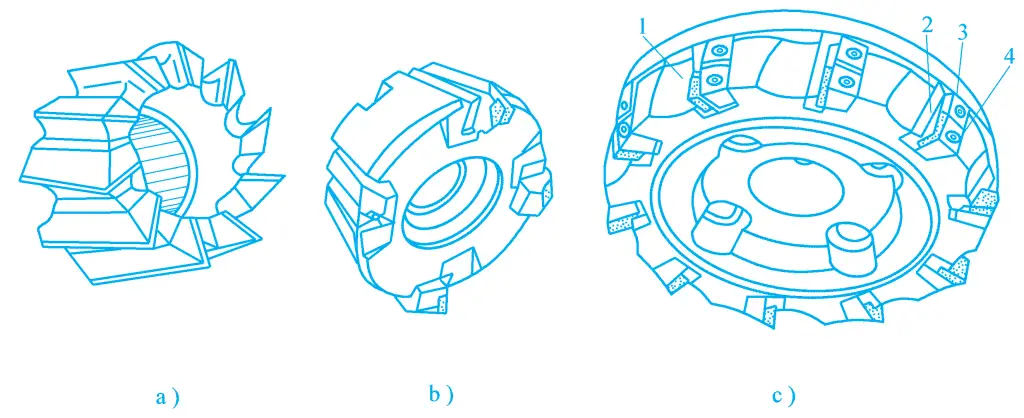

2) Торцевая фреза

Торцевые фрезы малого диаметра изготавливаются полностью из быстрорежущей инструментальной стали (см. рис. 14a), торцевые фрезы большого диаметра собираются с приваренными головками из цементированного карбида (см. рис. 14b) или используют механически зажимаемые сменные пластины из цементированного карбида (см. рис. 14c). Торцевые фрезы из цементированного карбида подходят для высокоскоростного фрезерования плоскостей, так как обладают хорошей жесткостью, высокой эффективностью и хорошим качеством обработки, поэтому они широко используются.

a) Встроенный режущий нож

b) Приварное режущее лезвие из цементированного карбида

c) Механически зажимаемое сменное режущее лезвие из цементированного карбида

1 Корпус фрезы

Двухпозиционное сиденье

3-позиционный зажим сиденья

4 Зажим лезвия фрезы

(2) Фрезы для обработки пазов

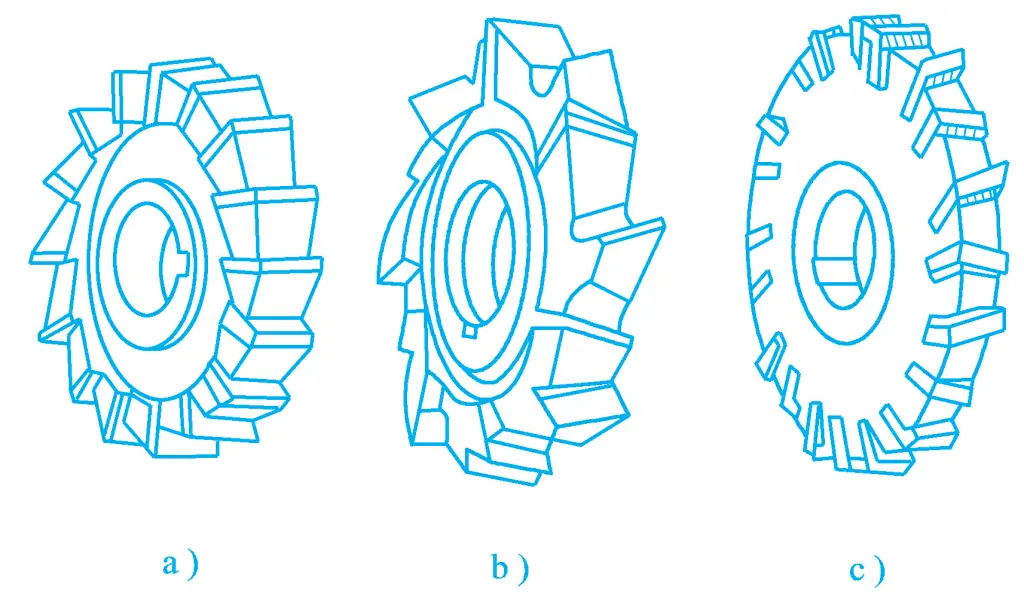

1) Трехгранная фреза

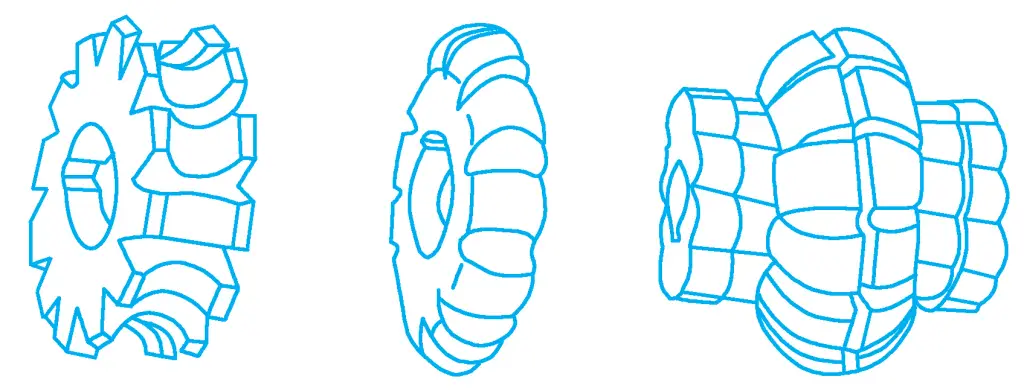

Помимо окружной поверхности с главной режущей кромкой, трехгранная фреза имеет второстепенные режущие кромки на обеих боковых поверхностях, что улучшает режущие свойства, повышает эффективность резания и снижает шероховатость поверхности заготовки. В основном она используется для обработки канавок и ступенчатых поверхностей. Трехгранные фрезы можно разделить на трехгранные фрезы с прямыми зубьями, трехгранные фрезы со ступенчатыми зубьями и трехгранные фрезы со вставными зубьями, как показано на рисунке 15.

a) Трехгранная фреза с прямыми зубьями

b) Трехгранная фреза со ступенчатыми зубьями

c) Трехгранная фреза со вставными зубьями

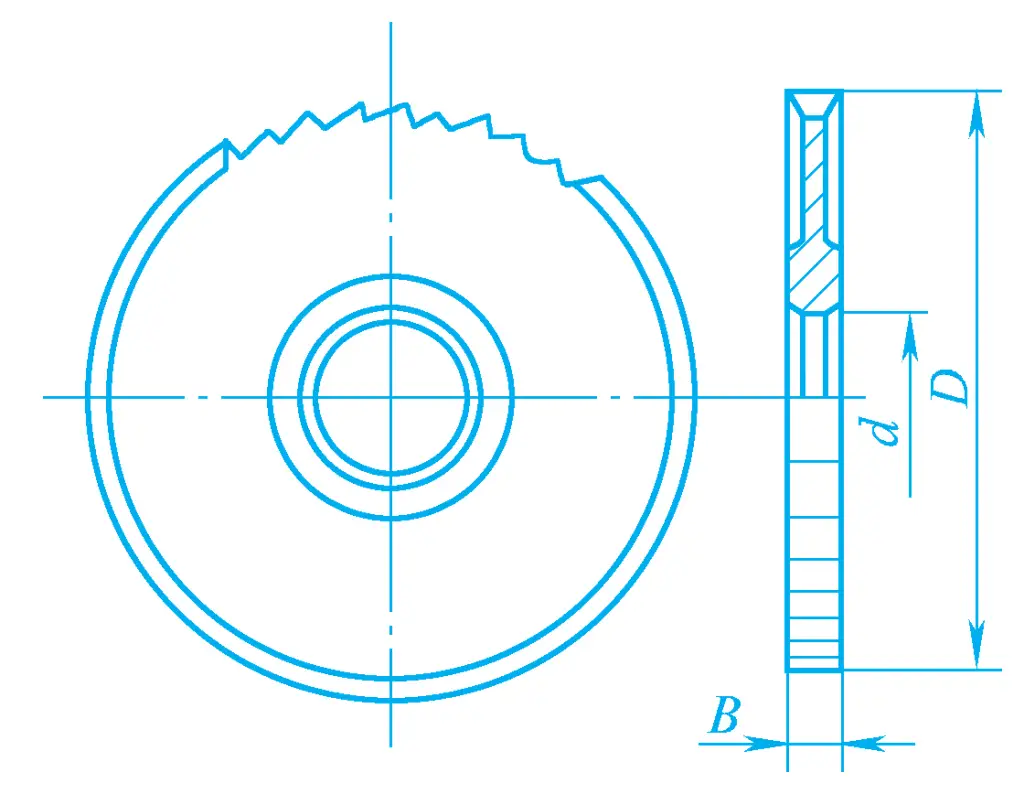

2) Фреза с пильным диском

На рис. 16 показана дисковая фреза, используемая в основном для отрезания заготовок или фрезерования узких пазов на заготовках. Чтобы избежать зажима фрезы в процессе фрезерования, толщина лезвия уменьшается от края к центру.

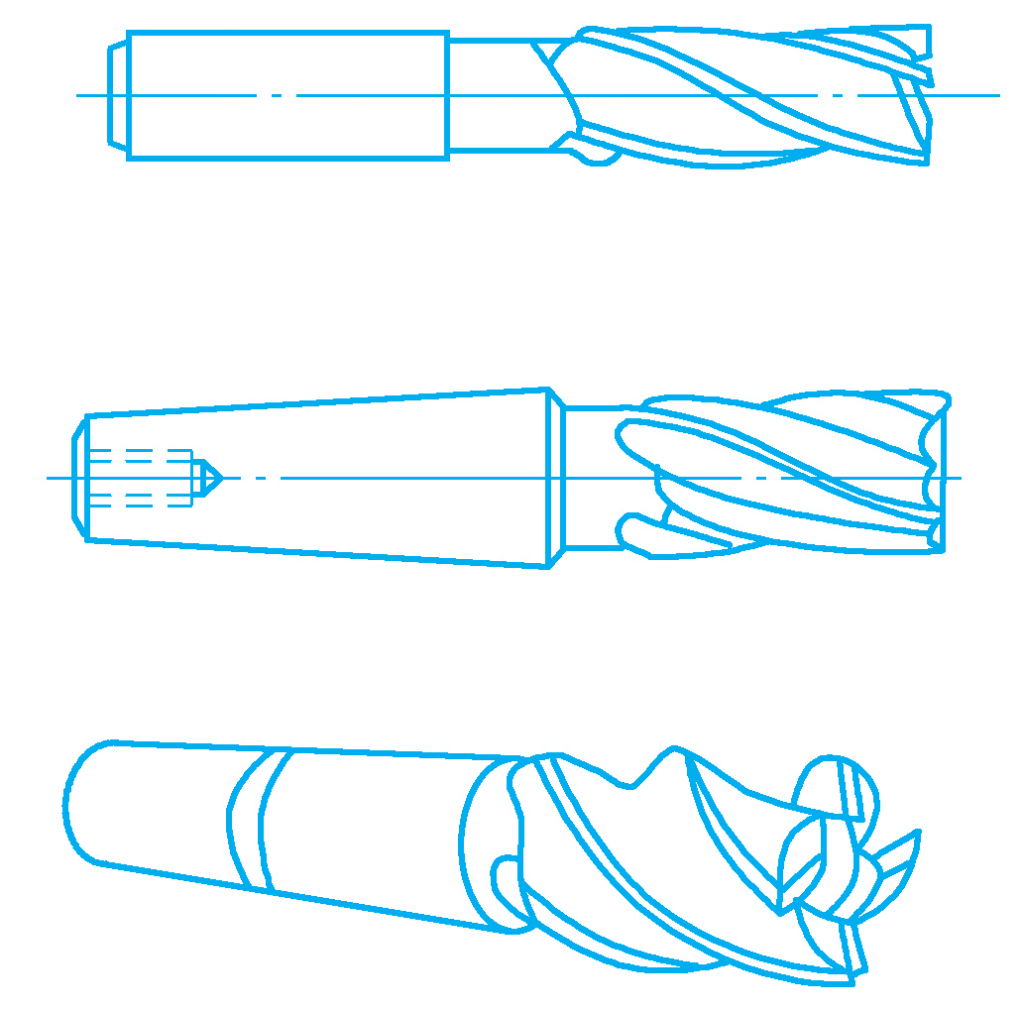

3) Вертикальная фреза

На рис. 17 показана вертикальная фреза, похожая на цилиндрическую фрезу малого диаметра с рукояткой, которая может использоваться для обработки канавок, а также плоских поверхностей, ступенчатых поверхностей и формообразующих поверхностей по шаблону.

При малом диаметре вертикальной фрезы хвостовик делается прямым, при большом диаметре - коническим. Режущая кромка на цилиндрической поверхности вертикальной фрезы является главной режущей кромкой, а режущая кромка на торцевой поверхности не проходит через центр, что является вторичной режущей кромкой. Она не подходит для осевого перемещения подачи во время работы.

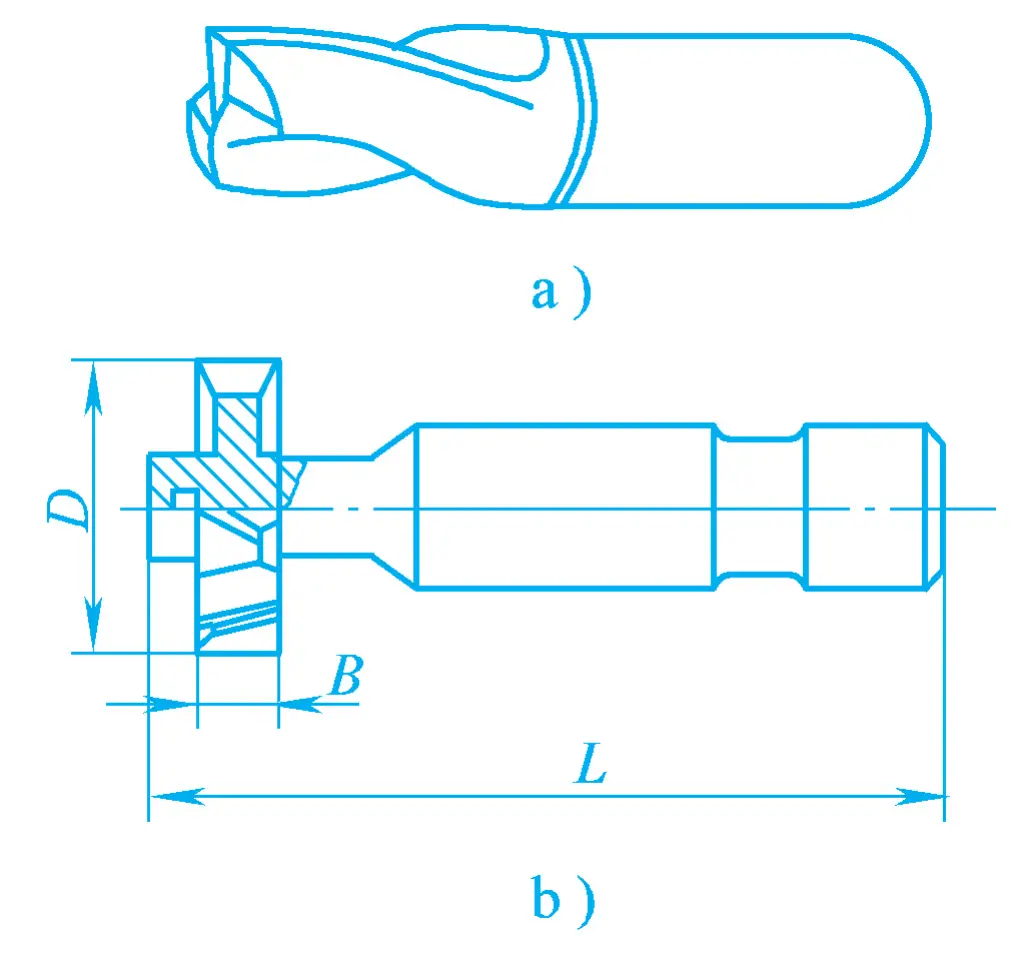

4) Шпоночная фреза

На рисунке 18 показана фреза для шпоночного паза, используемая в основном для обработки шпоночных пазов на валах. Фреза для шпоночного паза, показанная на рисунке 18a, по форме напоминает вертикальную фрезу, но имеет только два зубца, а торцевая режущая кромка простирается к центру, при этом торцевая режущая кромка является главной, а окружная режущая кромка - вспомогательной. Поэтому при обработке шпоночных пазов, которые не открыты с обоих концов, она может осуществлять соответствующую осевую подачу. Фреза для шпоночных пазов, показанная на рис. 18b, специально используется для обработки полукруглых шпоночных пазов на валах.

a) Фреза для шпоночного паза

b) Полукруглая шпоночная фреза

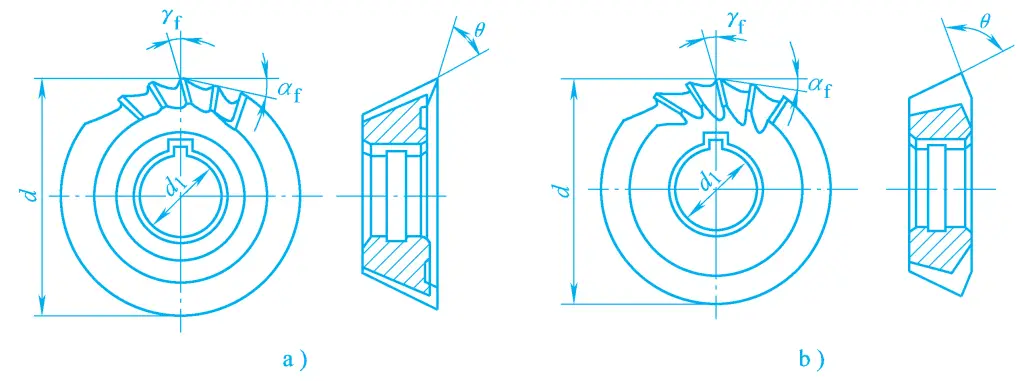

5) Угловая фреза

На рис. 19 показана угловая фреза, используемая в основном для обработка канавок и наклонных поверхностей с углами. Одинарная угловая фреза, показанная на рис. 19a, имеет коническую режущую кромку в качестве главной режущей кромки и торцевую режущую кромку в качестве вспомогательной режущей кромки. Двойная угловая фреза, показанная на рис. 19b, имеет режущие кромки на обеих конических поверхностях в качестве главных режущих кромок. К ним относятся симметричные двойные угловые фрезы и асимметричные двойные угловые фрезы.

a) Одноугловая фреза

b) Фреза с двойным углом наклона

(3) Фрезы для обработки формообразующих поверхностей

1) Формовочная фреза

Формообразующая фреза - это специальный инструмент, используемый на фрезерных станках для обработки формообразующих поверхностей, форма режущей кромки которого разрабатывается в соответствии с формой контура поверхности заготовки. Она обладает высокой производительностью и может обеспечить взаимозаменяемость формы и размера заготовки, поэтому широко используется. На рисунке 20 показаны несколько типов формообразующих фрез.

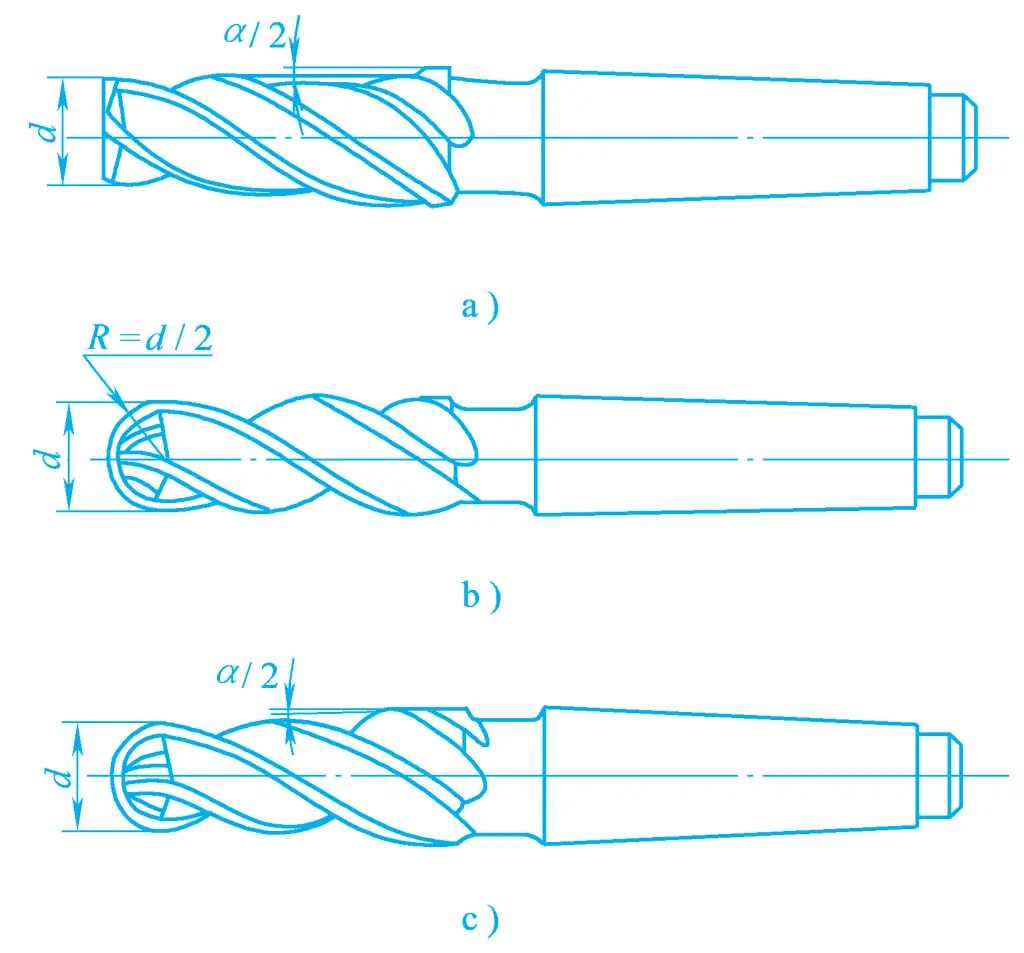

2) Фреза для пресс-форм

На рис. 21 показана формовочная фреза, используемая для обработки полостей пресс-форм или выпуклых формообразующих поверхностей, широко применяемая в производстве пресс-форм. Она произошла от вертикальной фрезы и в основном подразделяется на конические вертикальные фрезы, цилиндрические вертикальные фрезы с шаровидным носом и конические вертикальные фрезы с шаровидным носом. Тип и размер фрезы для пресс-формы выбираются в зависимости от формы и размера заготовки.

a) Коническая вертикальная фреза

b) Цилиндрическая вертикальная фреза с шаровидным носом

c) Вертикальная фреза с коническим шаровидным носом

Фрезы для пресс-форм из твердых сплавов могут заменить алмазные напильники и шлифовальные головки для обработки различных пресс-форм с твердостью менее 65HRC после закалки и обладают высокой эффективностью резания.

2. Установка фрез

Способ установки фрез на шпиндель зависит от конструкции корпуса фрезы.

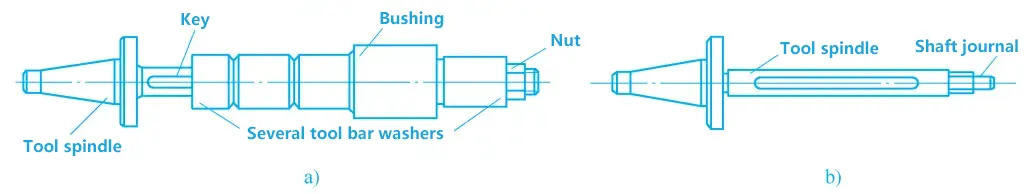

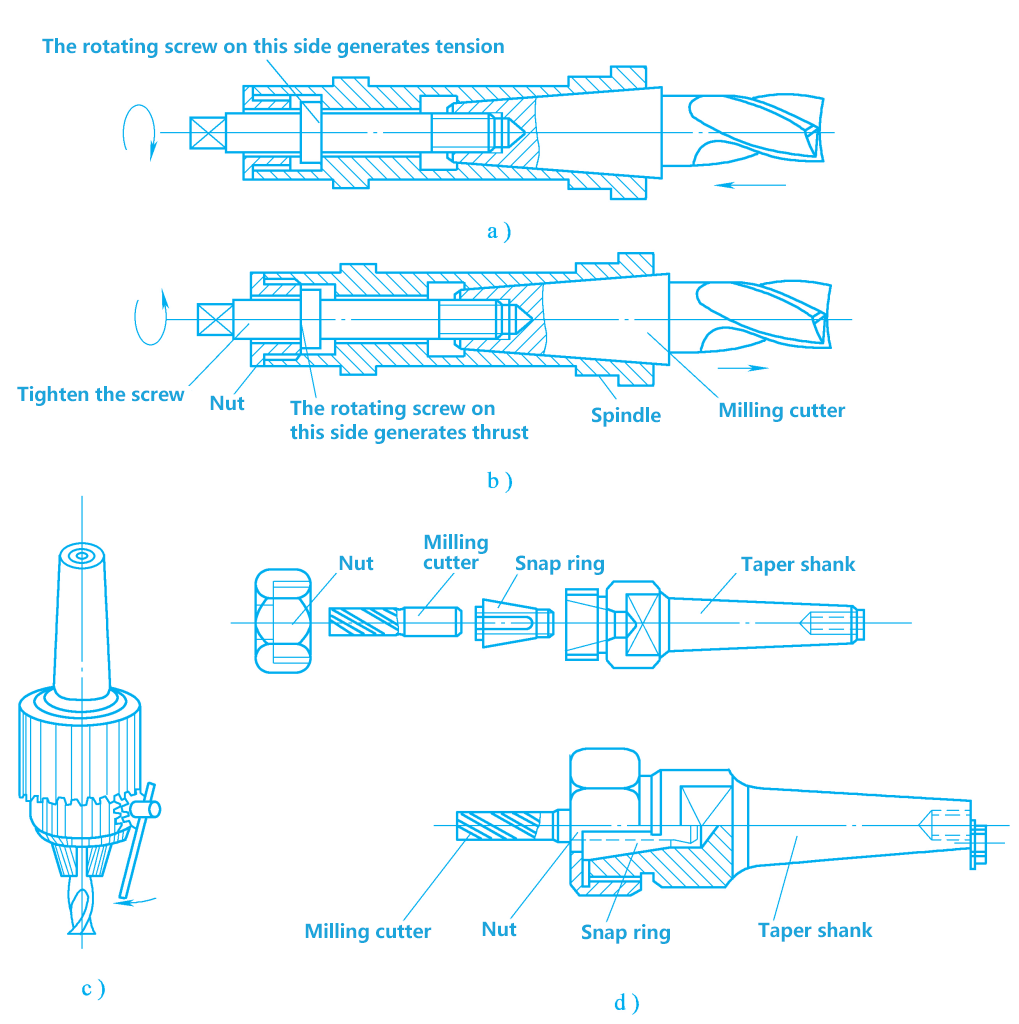

(1) Установка фрез для обработки отверстий

1) Хвостовик фрезы

Фрезы с отверстиями обычно устанавливаются на шпиндель фрезерного станка с помощью хвостовика, который состоит из вала фрезы, шайб, стопорного ключа, втулки и гайки, как показано на рис. 22a.

Диаметр вала фрезы разрабатывается и изготавливается в соответствии с внутренним отверстием широко используемых фрез, обычно доступны шесть типов: φ16 мм, φ22 мм, φ27 мм, φ32 мм, φ40 мм и φ50 мм. На рис. 22b показан тип фрезерного вала без втулки, при использовании этого типа фрезерного вала шейка фрезерного вала непосредственно опирается на кронштейн хвостовика фрезы, в то время как хвостовик фрезы предыдущего типа опирается на кронштейн хвостовика фрезы через втулку.

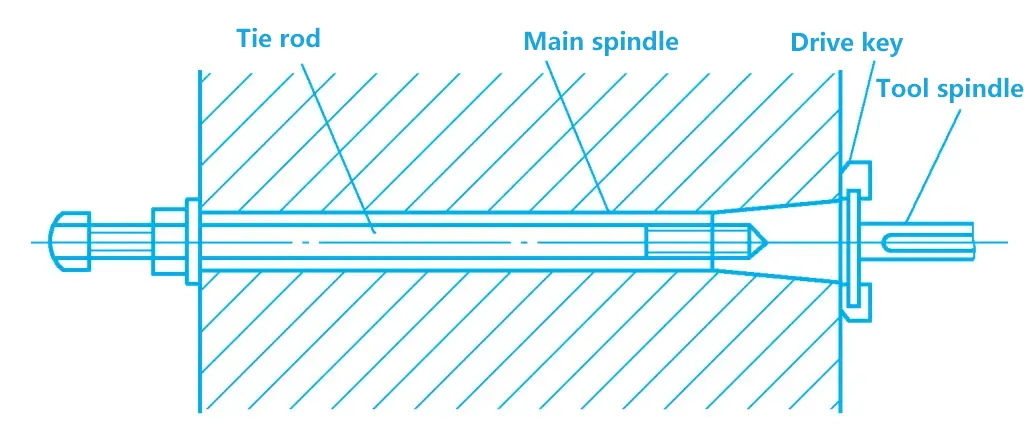

2) Дышло

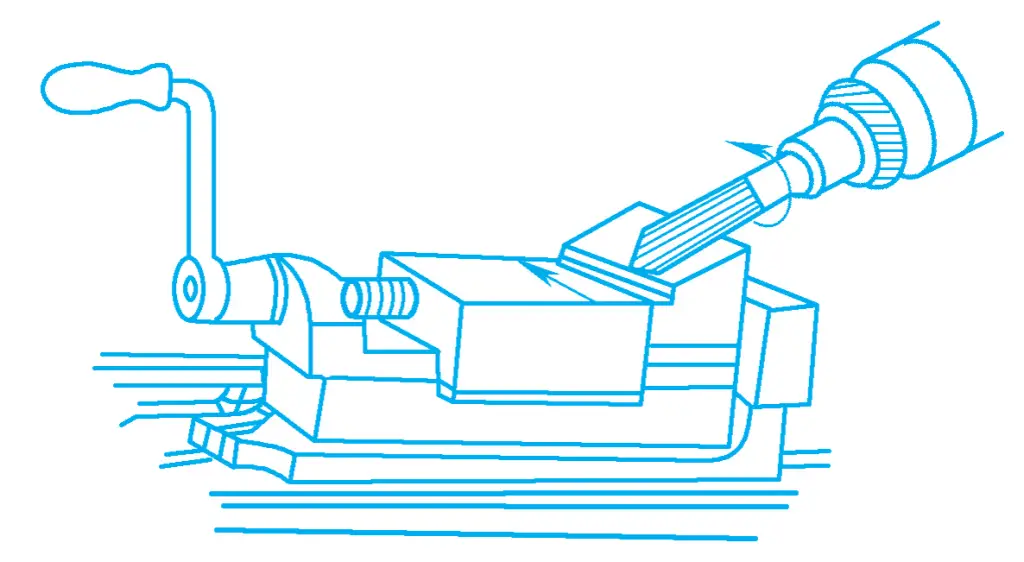

После установки хвостовика фрезы на шпиндель, перед использованием его необходимо затянуть с помощью дышла, форма и использование дышла показаны на рис. 23.

3) Установка фрезы

Сначала вставьте вал фрезы в отверстие шпинделя и затяните его с помощью дышла. На внутренний конец вала фрезы устанавливаются несколько шайб соответствующей длины, чтобы определить положение фрезы.

При установке фрезы поместите стопорный ключ между фрезой и валом фрезы, затем установите шайбы и втулку соответствующей длины на внешней стороне фрезы, вытяните консоль в соответствующее положение, установите кронштейн хвостовика фрезы на консоль и совместите его с втулкой хвостовика фрезы (при использовании хвостовика фрезы, показанного на рис. 22b, шейка хвостовика фрезы вставляется непосредственно в опорное отверстие кронштейна хвостовика фрезы) и затяните консоль, гайку крепления кронштейна хвостовика фрезы и гайку хвостовика фрезы.

(2) Установка фрез с хвостовиком

1) Установка фрезы с коническим хвостовиком

Конусность фрез с коническим хвостовиком обычно соответствует конусу Морзе. Если конусность хвостовика фрезы совпадает с конусностью отверстия шпинделя, она может быть установлена непосредственно в отверстие шпинделя. Если конусность хвостовика фрезы не совпадает с конусностью отверстия шпинделя, она не может быть установлена непосредственно в отверстие шпинделя и должна быть установлена с помощью переходной промежуточной втулки, а затем затянута с помощью дышла; процесс установки и снятия показан на рис. 24a и b.

a) Затяните фрезу

b) Демонтируйте фрезу

c) Установите фрезу с прямым хвостовиком в сверлильный патрон

d) Установите фрезу с прямым хвостовиком с пружинной цангой

2) Установка фрез с прямым хвостовиком

Если фреза имеет прямой хвостовик, ее следует устанавливать с помощью сверлильного патрона или пружинной цанги, как показано на рис. 24c и d.

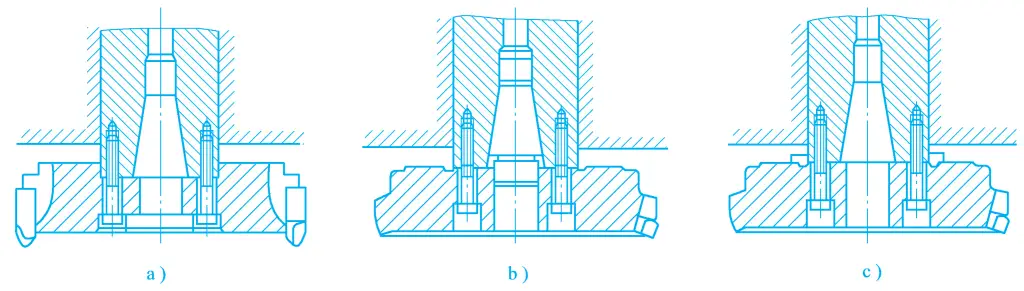

(3) Установка твердосплавных торцевых фрез

Удерживающая часть твердосплавных торцевых фрез может быть разделена на два типа: один из них имеет хвостовик, а другой - втулку. Торцевые фрезы малого диаметра обычно изготавливаются с хвостовиком, конический хвостовик совпадает с коническим отверстием шпинделя для позиционирования и передачи крутящего момента. Резьбовое отверстие на конце хвостовика используется для затягивания фрезы, а метод установки аналогичен установке вертикальных фрез.

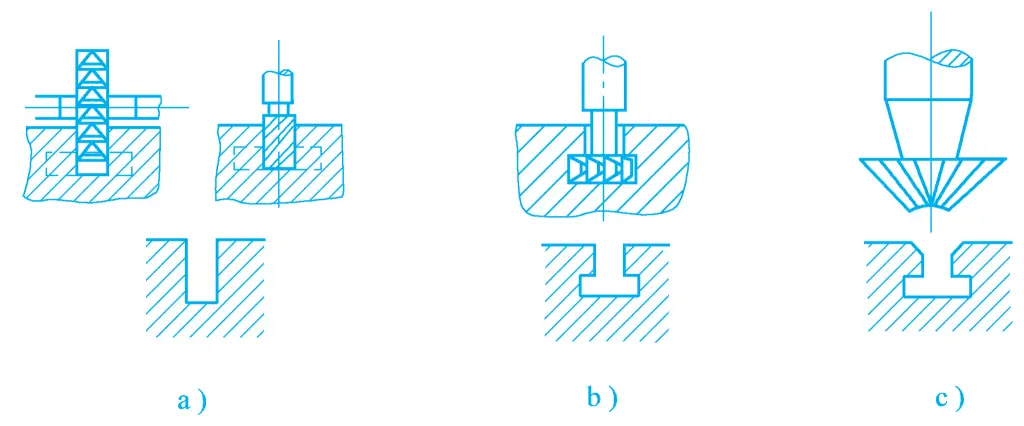

Торцовые фрезы большого диаметра имеют втулочную конструкцию, а методы их центрирования и установки на шпиндель бывают трех типов: На рис. 25a показан упор, сделанный на торцевой поверхности корпуса фрезы, совпадающий с передним концом шпинделя фрезерного станка; на рис. 25b показано использование центровочного вала, установленного в коническом отверстии шпинделя, совпадающем с внутренним отверстием корпуса фрезы, для центрирования; на рис. 25c показано использование кольцевой конструкции для центрирования инструмента. После установки инструмента на шпиндель он крепится к нему винтами.

V. Методы фрезерной обработки

1. Методы фрезерования

Использование соответствующих методов фрезерования позволяет снизить вибрацию, стабилизировать процесс фрезерования, повысить качество поверхности заготовки, срок службы фрезы и производительность фрезерования.

(1) Торцевое и периферийное фрезерование

По сравнению с периферийным фрезерованием, при торцевом фрезеровании чаще всего достигается меньшее значение шероховатости поверхности и более высокая производительность труда. Это объясняется тем, что при торцевом фрезеровании в процессе фрезерования участвует большее количество зубьев, что приводит к меньшим изменениям силы резания, делая фрезерование более стабильным. Кроме того, вторичная режущая кромка и вершина фаски оказывают полирующее действие, в то время как при периферийном фрезеровании работает только главная режущая кромка.

Кроме того, при торцевом фрезеровании шпиндель имеет хорошую жесткость, и в нем легко использовать твердосплавные сменные пластины, что позволяет увеличить параметры резания и повысить производительность. В плоскостном фрезеровании концевое фрезерование в основном заменило периферийное, однако периферийное фрезерование позволяет обрабатывать фасонные поверхности и поверхности из композитных материалов.

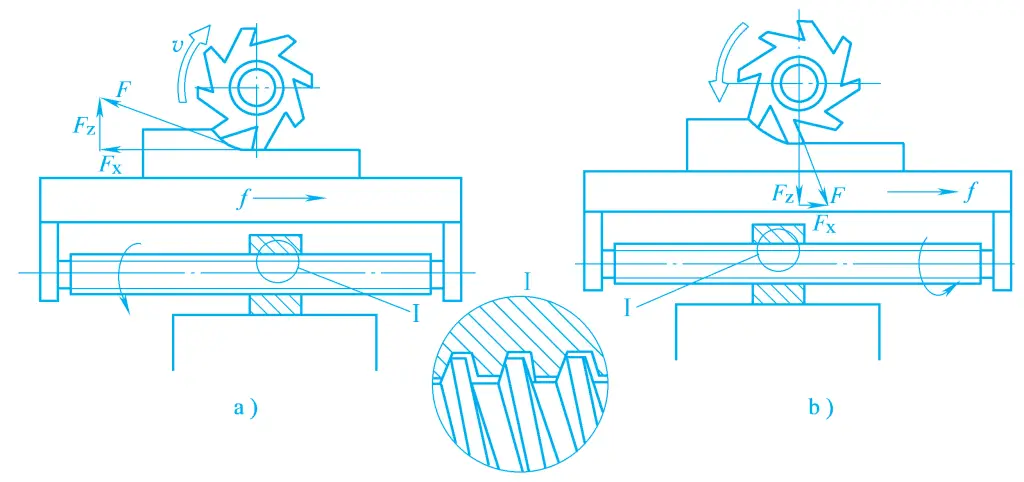

(2) Фрезерование с подъемом и обычное фрезерование

Существует два способа кругового фрезерования: скалолазание и обычное фрезерование.

1) Обычное фрезерование

Как показано на рисунке 26a, во время фрезерования направление скорость резки когда фреза входит в заготовку, противоположно направлению движения подачи заготовки, что называется обычным фрезерованием.

a) Обычное фрезерование

b) Фрезерование с подъемом

При обычном фрезеровании толщина реза постепенно увеличивается от нуля до максимального значения. В начале резания, под воздействием тупого радиуса режущей кромки, зуб скользит по поверхности заготовки, создавая сдавливание и трение, пока после определенного скольжения зуб не врежется в слой металла. В результате зуб подвержен износу, а на поверхности заготовки образуется сильный слой холодной закалки.

Следующий зуб повторяет процесс скольжения, сжатия и трения по холодному закаленному слою, созданному предыдущим зубом, что усиливает износ зуба и увеличивает шероховатость поверхности заготовки. Кроме того, когда зуб начинает врезаться в заготовку, вертикальная составляющая силы фрезерования Fz направлена вниз, а при последующем повороте фрезы на определенный угол вертикальная составляющая силы Fz направлена вверх, что может легко вызвать вибрацию и имеет тенденцию поднимать заготовку, требуя большего усилия зажима.

При обычном фрезеровании продольная составляющая силы Fx противоположно направлению подачи, благодаря чему контактные поверхности винта и гайки всегда плотно прилегают друг к другу, рабочий стол не ползет, что делает процесс фрезерования более стабильным. Поэтому на производстве, когда фрезерный станок не оснащен механизмом регулировки зазора, обычно используется традиционное фрезерование.

2) Фрезерование подъема

Как показано на рис. 26b, при фрезеровании направление скорости резания при выходе фрезы из заготовки совпадает с направлением движения подачи заготовки, что называется фрезерованием с подъемом. При фрезеровании с подъемом толщина резания постепенно уменьшается от максимума до нуля, без явления проскальзывания зуба при обычном фрезеровании, что значительно снижает степень закалки при обработке, приводит к повышению качества обработанной поверхности и увеличению срока службы инструмента.

Как видно из рис. 26b, при фрезеровании с подъемом сила резания, действующая на зуб в разных положениях, также неравномерна. Однако в любой момент времени вертикальная составляющая силы фрезерования Fz всегда прижимает заготовку к рабочему столу, предотвращая вибрацию вверх и вниз, что делает процесс фрезерования относительно стабильным.

С другой стороны, хотя величина продольной составляющей силы фрезерования Fx изменяется в разные моменты времени, но ее направление всегда совпадает с направлением подачи. Из-за зазора между винтом и гайкой, приводящей в движение рабочий стол, когда продольная составляющая силы F x превысит силу трения пары направляющих под рабочим столом, то фреза заставит рабочий стол сместить винт вправо, что приведет к вибрации рабочего стола.

Из-за постоянного изменения силы резания рабочий стол перемещается вперед-назад в продольном направлении в пределах зазора между винтом и гайкой, и подача происходит неравномерно, что в тяжелых случаях может привести к сколу фрезы. Поэтому при использовании фрезерования с подъемом необходимо иметь механизм для устранения бокового зазора в паре винт-гайка подачи рабочего стола фрезерного станка или принять другие эффективные меры.

Универсальный фрезерный станок X6132 оснащен механизмом устранения зазора при подъеме, который позволяет устранить боковой зазор в паре гайка-винт подачи рабочего стола, решая проблему перемещения рабочего стола влево и вправо при подъеме. Движение рабочего стола Фрезерные станки с ЧПУ В основном используются другие методы беззазорной передачи, такие как шарико-винтовые пары, поэтому нет необходимости рассматривать вопрос зазора.

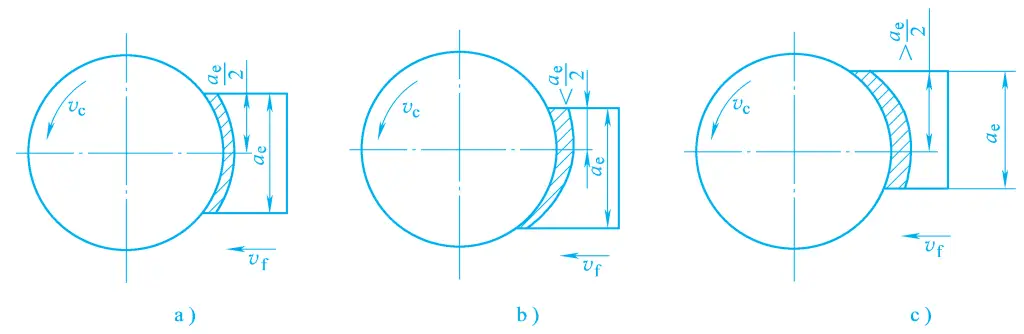

(3) Симметричное торцевое фрезерование и асимметричное торцевое фрезерование

Торцевое фрезерование, в зависимости от различного взаимного расположения фрезы и заготовки, можно разделить на симметричное торцевое фрезерование, асимметричное обычное фрезерование и асимметричное фрезерование с подъемом, как показано на рисунке 27.

a) Симметричное торцевое фрезерование

b) Асимметричное обычное фрезерование

c) Асимметричное фрезерование с подъемом

1) Симметричное торцевое фрезерование

В процессе фрезерования ось торцевой фрезы всегда располагается в симметричном центре длины дуги фрезерования, при этом верхняя часть подъема фрезы равна нижней части обычного фрезерования. Этот метод фрезерования называется симметричным торцевым фрезерованием, как показано на рис. 27a.

При использовании этого метода, поскольку диаметр фрезы больше ширины фрезерования, толщина резания при входе и выходе зуба из заготовки больше нуля, что позволяет избежать срезания следующим зубом слоя холодной закалки, срезанного предыдущим зубом. Как правило, этот метод фрезерования часто используется при торцевом фрезеровании, особенно подходит для фрезерования закаленной стали.

2) Асимметричное обычное фрезерование

Когда ось торцевой фрезы смещена в одну сторону от симметричного центра длины дуги фрезерования, а часть фрезерования с подъемом больше, чем часть обычного фрезерования, этот метод фрезерования называется асимметричным фрезерованием с подъемом, как показано на рис. 27b. Характерной особенностью этого метода фрезерования является то, что зубья фрезы врезаются с меньшей толщиной резания и вырезаются с большей толщиной резания.

Таким образом, воздействие резания меньше, что подходит для торцевого фрезерования нелегированной стали и высокопрочной низколегированной стали, этот метод резания может увеличить срок службы инструмента более чем в два раза по сравнению с симметричным фрезерованием. Кроме того, благодаря большему углу контакта зубьев фрезы и большему количеству зубьев, участвующих в резании одновременно, изменение силы резания невелико, процесс резания более стабилен, а величина шероховатости обработанной поверхности меньше.

3) Асимметричное обычное фрезерование

Когда ось торцевой фрезы смещена в одну сторону от симметричного центра длины дуги фрезерования, а обычная часть фрезы больше, чем часть фрезы для подъема, этот метод фрезерования называется асимметричным обычным фрезерованием, как показано на рис. 27c. Характерной особенностью этого метода фрезерования является то, что зубья фрезы врезаются с большей толщиной резания и вырезаются с меньшей толщиной резания.

Она подходит для обработки таких материалов, как нержавеющая сталь средней прочности и высокой упругости и пластичности. Это позволяет уменьшить скольжение и сдавливание зубьев фрезы при подъеме и снизить степень холодной закалки обработанной поверхности, что благоприятно сказывается на сроке службы инструмента. При других постоянных условиях, если расстояние смещения выбрано правильно, срок службы инструмента может быть удвоен по сравнению с симметричным торцевым фрезерованием.

2. Методы фрезерования типичных поверхностей

(1) Фрезерование плоских поверхностей

Фрезерование плоских поверхностей может выполняться на горизонтальном или вертикальном фрезерном станке с использованием торцевых, цилиндрических или даже концевых фрез и т. д. На рис. 28a и b показано фрезерование плоских поверхностей торцевой фрезой на горизонтальном и вертикальном фрезерном станке.

a) Фрезерование плоских поверхностей на горизонтальном фрезерном станке

b) Фрезерование плоских поверхностей на вертикальном фрезерном станке

(2) Фрезерование конических поверхностей

Фрезерование конических поверхностей - это, по сути, фрезерование плоских поверхностей, но для этого необходимо наклонить заготовку или фрезу под углом или использовать угловую фрезу.

1) Наклон заготовки для фрезерования конических поверхностей

В основном это фрезерование скошенных поверхностей по линиям и использование тисков для фрезерования скошенных поверхностей, кроме того, для фрезерования скошенных поверхностей можно использовать универсальный поворотный стол, наклонные клинья, специальные приспособления и т.д.

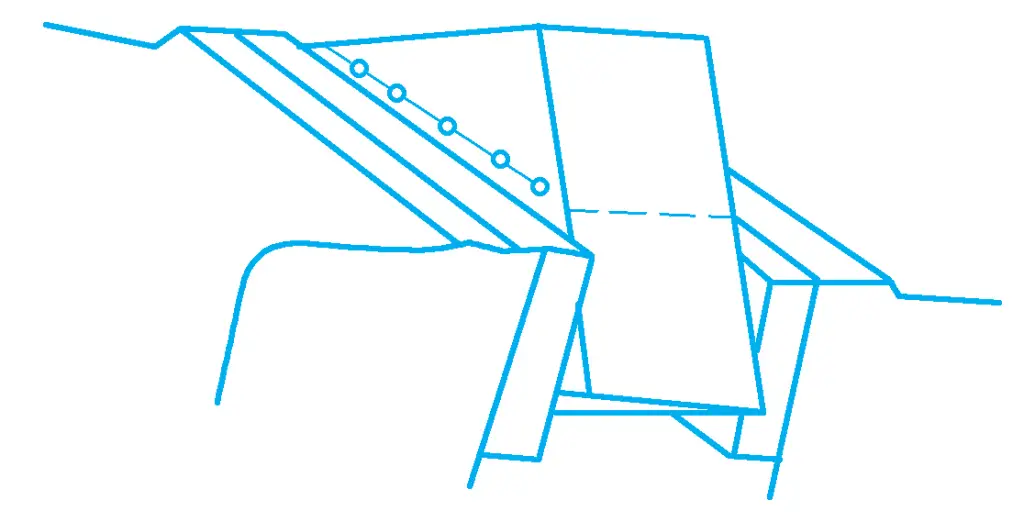

- Фрезерование конических поверхностей по линиям, заготовка после нанесения линий может быть зажата тисками для фрезерования конических поверхностей, как показано на рис. 29.

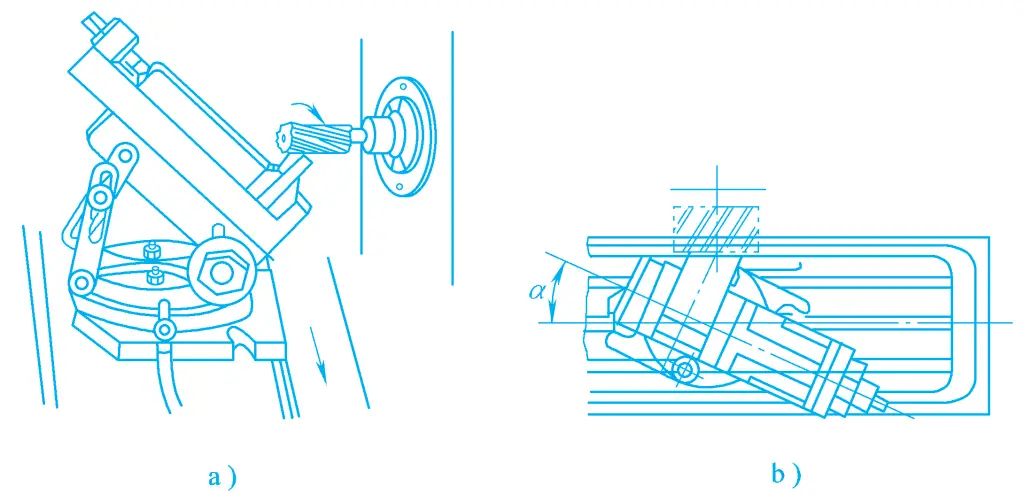

- Использование тисков для фрезерования скошенных поверхностей. На рис. 30a показан метод фрезерования скошенных поверхностей с помощью заготовки, установленной в универсальных тисках, а на рис. 30b - метод фрезерования скошенных поверхностей с помощью обычных поворотных тисков на горизонтально-фрезерном станке.

2) Наклон фрезы для фрезерования конических поверхностей

В основном включает фрезерование конических поверхностей торцевой фрезой и фрезерование конических поверхностей цилиндрической режущей кромкой концевой фрезы.

Фрезерование конических поверхностей торцевой фрезой. Как показано на рисунке 31, после установки торцевой фрезы на шпиндель вертикальной фрезерной головки, если шпиндель вертикальной фрезерной головки наклонить под углом, то торцевая фреза также наклонится под тем же углом для фрезерования скошенной поверхности. Величина угла наклона зависит от обрабатываемой поверхности заготовки.

Фрезерование конических поверхностей цилиндрической режущей кромкой концевой фрезы. Когда вертикальная фрезерная головка не вращается, если базовая поверхность заготовки параллельна поверхности рабочего стола, плоская поверхность, фрезеруемая цилиндрической режущей кромкой концевой фрезы, перпендикулярна поверхности рабочего стола. Если вертикальная фрезерная головка повернута на определенный угол, то можно фрезеровать конические поверхности, как показано на рис. 32.

3) Фрезерование конических поверхностей угловой фрезой

На рисунке 33a показана рабочая ситуация при фрезеровании конических поверхностей одной угловой фрезой. Угловые фрезы подходят только для фрезерования конических поверхностей со стандартным углом (30°, 45°, 60° и т. д.) и узких конических поверхностей. Если на заготовке имеются две скошенные поверхности, для повышения производительности можно использовать две угловые фрезы, как показано на рис. 33b.

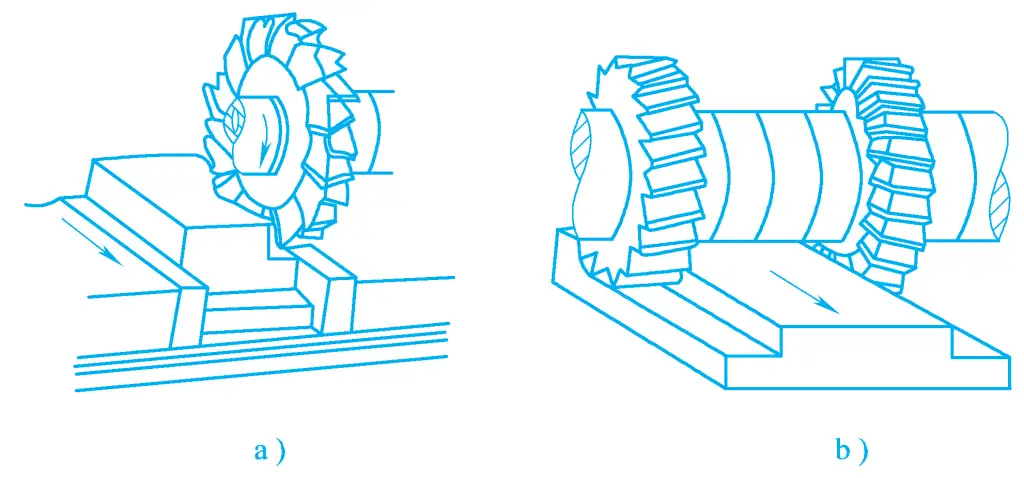

(3) Фрезерование ступеней и пазов

1) Фрезерование ступеней

На рисунке 34 показано фрезерование ступеней на горизонтальном фрезерном станке, где ступени небольшого размера можно фрезеровать трехгранной фрезой, а более крупные - комбинированной фрезой. Фрезерование ступеней также может выполняться на вертикальном фрезерном станке, где часто используются концевые фрезы большего диаметра.

a) Этапы фрезерования трехгранной фрезой

b) Фрезерование комбинированной фрезой

2) Фрезерование прямоугольных пазов и шпоночных канавок

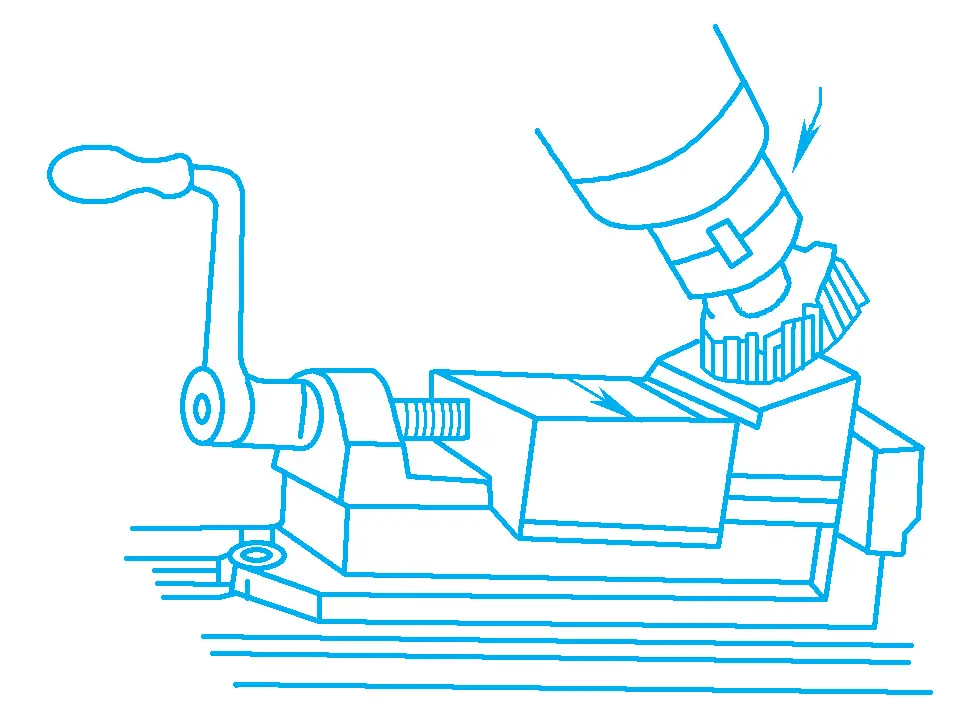

Прямоугольные канавки делятся на сквозные, закрытые и полузакрытые. Прямоугольные сквозные канавки в основном фрезеруются трехгранной фрезой на горизонтальном фрезерном станке, но могут также фрезероваться концевой фрезой на вертикальном фрезерном станке. Закрытые и полузакрытые канавки можно фрезеровать только шпоночными и концевыми фрезами, как показано на рис. 35.

Пазы для шпонок, устанавливаемых на валах различных трансмиссий, называются шпоночными пазами, которые в зависимости от формы дна паза можно разделить на плоские и полукруглые. Фрезерование плоских шпоночных пазов - это, по сути, фрезерование прямоугольных пазов на валу.

При фрезеровании шпоночных пазов фреза должна выбираться в зависимости от формы шпоночного паза. Шпоночные пазы с круглой головкой, закрытые или полузакрытые с обоих концов вала, в основном обрабатываются шпоночной фрезой на вертикальном фрезерном станке или станке для фрезерования шпоночных пазов. Для сквозных пазов чаще всего используется трехгранная фреза на горизонтальном фрезерном станке, а полукруглые шпоночные пазы в основном фрезеруются полукруглой шпоночной фрезой на горизонтальном фрезерном станке.

При обработке на горизонтально-фрезерном станке фреза находится над заготовкой, что удобно для визуального контроля оператором. Кроме того, на опоре фрезерного бруса можно установить центр, который будет прижиматься к центральному отверстию на переднем конце полукруглой шпоночной фрезы, увеличивая жесткость фрезы, как показано на рис. 36.

3) Фрезерование пазов специальной формы

В машиностроении некоторые детали имеют пазы специальной формы, например, для фрезерования Т-образных пазов на фрезерном станке. Этапы фрезерования показаны на рис. 37: начиная с фрезерования прямоугольного сквозного паза на вертикальном фрезерном станке (или трехгранной фрезой на горизонтальном фрезерном станке), затем фрезерования Т-образного паза Т-образной фрезой на вертикальном фрезерном станке и, наконец, снятия фаски фасочной фрезой.

На рисунке 38 показан метод и этапы обработки деталей с пазами типа "ласточкин хвост" и блоками "ласточкин хвост", которые в основном аналогичны обработке Т-образных пазов. Первый шаг - фрезерование прямоугольного паза концевой или торцевой фрезой (см. рис. 38b), второй шаг - фрезерование паза "ласточкин хвост" или блока "ласточкин хвост" фрезой для пазов "ласточкин хвост" (см. рис. 38c).