Yarıçap Hesaplayıcılarına Giriş

Yarıçap Hesaplayıcısının Amacı

Yarıçap hesaplayıcı, metal şekillendirme sektöründeki profesyonellerin abkant preslerle çalışırken önemli parametreleri tahmin etmelerine yardımcı olmak için tasarlanmıştır. Malzemenin özellikleri ve istenen bükme açısı göz önüne alındığında, gerekli kuvvetin (tonaj) ve bükme yarıçapının belirlenmesine yardımcı olur.

Bu değerli araç, doğru ve verimli proje planlaması sağlamak için çok önemlidir. Güvenilir tahminler sağlayarak, operatörlerin ekipmana zarar verebilecek ve kaynakları boşa harcayabilecek aşırı yüklemeyi veya yetersiz güçteki abkant presleri önlemesini sağlar.

R iç yarıçapı pres freni hava bükümü, kalıp açıklığı V'nin yaklaşık 16%'sidir. En doğru verileri elde etmek için abkant pres yarıçapı hesaplayıcısını kullanabilirsiniz.

Min Bükülme Yarıçapı

| Hayır. | Malzemeler | Min bükülme yarıçapı |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62(M, Y, Y2, soğuk haddelenmiş) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 660SiMn, 1Cr17Ni7, 1Cr17Ni-Y, Cr17Ni-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

- Bükme yarıçapı, bükme parçasının iç yarıçapını ifade eder ve t, malzemenin duvar kalınlığıdır.

- t malzemenin et kalınlığı, M tavlanmış durum, Y sert durum ve Y2 1/2 sert durumdur.

1. Bükülme Yarıçapı

Eğilme deformasyonunun derecesi bağıl eğilme yarıçapı (r/t) ile temsil edilir. Bu değer ne kadar küçükse, deformasyon o kadar büyük olur. Bağıl bükülme yarıçapının (r/t) değeri belirli bir dereceye kadar azaldığında, sac metalin dış lifleri malzemenin izin verilen maksimum deformasyonunu aşarak çekme kopması hasarına neden olur.

Bükme sırasında çatlak oluşmamasını sağlamak için, deformasyon derecesini sınırlamak, yani aşırı uçları sınırlamak gerekir. sac metalin bükülme deformasyonu - minimum bağıl bükülme yarıçapı (r/t).

Minimum bir bükülme yarıçapı (rmin/t) herhangi bir malzeme için, genellikle bükme işlemleri için bu minimum yarıçapın kullanılması tavsiye edilmez. Bükme yarıçapı mümkün olduğunca büyük olmalı, ancak çok büyük olmamalıdır, çünkü bu springback.

Geri yaylanmanın etkisi, bükülen parçanın şekil ve boyut hassasiyetini garanti etmeyi zorlaştırır. Bu nedenle, bükme yarıçapı çok büyük veya çok küçük olmamalıdır; uygun bir seçim gereklidir.

1.1 Minimum Bükülme Yarıçapını Etkileyen Faktörler

1. Malzemenin Mekanik Özelliklerinin Etkisi

Bükülecek sac metal yeterli plastisiteye, nispeten düşük akma dayanımına ve yüksek elastikiyet modülüne sahip olmalıdır. Yüksek düzeyde plastiklik, bükme sırasında çatlama olmamasını sağlar (yani, sac metalin minimum bükme yarıçapı küçüktür). Daha düşük akma dayanımı ve daha yüksek elastikiyet modülü, doğru bükme şekillerinin elde edilmesini kolaylaştırır. Malzemenin kalınlığı arttıkça (t arttıkça), minimum bükme yarıçapı da artar.

2. Bükülme Merkez Açısının Etkisi (α)

Teorik olarak, bükme deformasyonunun derecesi sadece r/t ile ilgilidir. Bununla birlikte, gerçek bükme işlemlerinde, bükme merkezi açısı (α) küçük olduğunda, bükme deformasyonu küçüktür ve malzemenin bitişik kısımları daha fazla çekme deformasyonu alabilir (bükme deformasyon alanında).

Bu nedenle, izin verilen minimum bükülme yarıçapı da daha küçük olabilir. Örneğin, bükme merkezi açısı (α) 120° ila 130° arasındaysa, rmin bükülme merkez açısının (α) 90° olduğu duruma göre 30% ila 50% daha büyüktür. a 90°'den küçük olduğunda, rmin 20%'ye kadar azaltılabilir.

3. Tabaka Genişliğinin ve Makaslanmış Yüzeyin Sertleştirilmiş Katmanının Etkisi

Tabaka genişliği arttıkça, minimum bükülme yarıçapı da artar. Ancak, tabaka genişliği yaklaşık (8~10)t'ye çıktığında bu etki azalır.

Bükme öncesi işlenmemiş parça genellikle şu şekilde elde edilir makaslama veya zımbalama ile kesilen yüzey, malzemenin plastisitesini azaltan ve minimum bükme yarıçapını artıran işle sertleştirilmiş bir tabakaya sahiptir. Bu nedenle, çok küçük bir bükme yarıçapı gerektiğinde, boşluğun sertleştirilmiş tabakasını ortadan kaldırmak için bükmeden önce bir tavlama işleminin dahil edilmesi gerekir.

4. Bükme Hattı Yönünün Etkisi

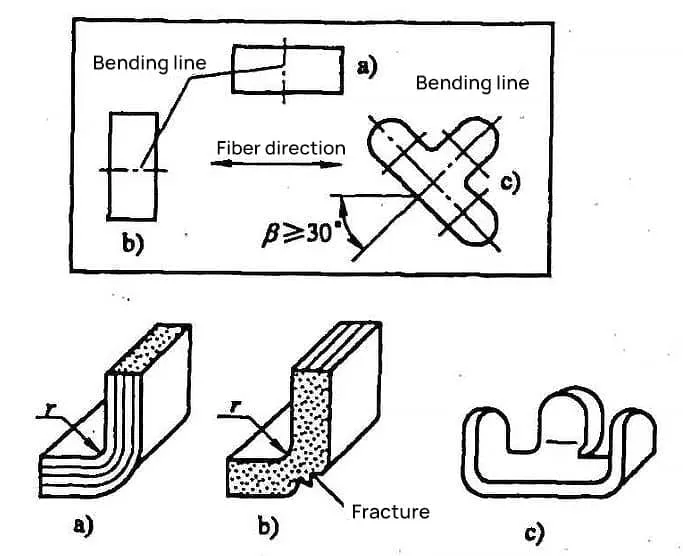

Çoğu tabaka metaller bükülme için haddelenir, kalınlık yönünün ve levha düzleminin mekanik özelliklerinde anizotropi ile lifli bir yapı sergilerler. Bükme hattı haddeleme (elyaf) yönüne dik olduğunda, levhanın minimum bükülme yarıçapı daha küçüktür.

Bükme hattı haddeleme (elyaf) yönüne paralel olduğunda, sacın minimum bükme yarıçapı daha büyük olur. Pirinç ve fosfor bronz gibi önemli anizotropiye sahip malzemeler için bükme hattının yönüne özel dikkat gösterilmesi gerekir.

Bu nedenle, zımbalama düzeni sırasında yuvarlanma yönü dikkate alınmalıdır. Eğri haddeleme yönüne dik olduğunda bükme yarıçapı (r) Şekil 1a'da ve bükme çizgisi haddeleme yönüne paralel olduğunda bükme yarıçapı (r) çatlamanın meydana geldiği Şekil 1b'de gösterilmiştir.

Bu nedenle, yerleşim düzeni bükme hattını haddeleme yönüne mümkün olduğunca dik hale getirmelidir. Bükme hatları birbirine dik olan daha küçük parçaları bükerken, Şekil 1c'de gösterildiği gibi, yerleşim sırasında bükme hattı ile sacın yuvarlanma yönü arasındaki açı (β) 30°'den büyük olmalıdır.

5. Boş Malzeme Yüzeyinin ve Kesme Kalitesinin Etkisi

Bir parçanın boş malzemesinde kusurlar varsa veya kesme kesiti düzgün değilse, çapaklı veya kalitesizse, gerilim yoğunlaşmasına yol açabilir ve kopmalara neden olabilir. Bu noktada, minimum bükme yarıçapını uygun şekilde artırmak gerekir.

Bükme işleminden önce çapakların giderilmesi veya çapaklı tarafın zımbanın basınç bölgesine doğru konumlandırılması, kopma olasılığını azaltabilir. Kesme kalitesi, daha dar işlenmemiş malzemelerin bükülmesini önemli ölçüde etkiler. İşlenmemiş malzemenin genişliği arttıkça, etki kademeli olarak azalır.

1.2 Minimum Bükülme Yarıçapının Belirlenmesi

Sac metalin minimum bükülme yarıçapını etkileyen birçok faktör vardır ve bunlar son derece karmaşıktır. Teorik yöntemler kullanarak minimum bükülme yarıçapını doğru bir şekilde hesaplamak zordur ve pratik uygulama önemi yoktur.

Bu nedenle, gerçek üretimde yaygın olarak kullanılan minimum bükme yarıçapı genellikle deneysel yöntemlerle belirlenir. Yaygın olarak kullanılan sac metallerin minimum bükülme yarıçapı (yani iç yay yarıçapı) için deneysel veriler, rminTablo 4-1'de sunulmuştur.

Tablo 1: Sac Metalin Minimum Bükülme Yarıçapı (Birim: mm)

| Malzeme | Tavlanmış durum | Soğuk işle sertleştirilmiş durum | ||

| Bükülme çizgisi konumu | ||||

| Dikey Yuvarlanma Yönü | Paralel Yuvarlanma Yönü | Dikey Yuvarlanma Yönü | Paralel Yuvarlanma Yönü | |

| 08, 10, Q195, Q215 | 0. 1t | 0. 4t | 0.4t | 0.8t |

| 15, 20, Q235 | 0.1t | 0.5t | 0. 5t | 1. 0t |

| 25, 30, Q255 | 0. 2t | 0. 6t | 0.6t | 1. 2t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1.0t | 1.7t |

| 65Mn | 1. 0t | 2. 0t | 2.0t | 3.0t |

| Alüminyum | 0.1t | 0.35t | 0. 5t | 1.0t |

| Saf Bakır | 0. 1t | 0.35t | 1.0t | 2. 0t |

| Yumuşak Pirinç | 0. 1t | 0.35t | 0.35t | 0.8t |

| Yarı Sert Pirinç | 0.1t | 0.35t | 0.5t | 1.2t |

| Fosfor Bronz | – | – | 1. 0t | 3.0t |

Not:

- Bükme hattı haddeleme yönüne belirli bir açıda olduğunda, açının büyüklüğüne bağlı olarak, dikey ile haddeleme yönüne paralel arasındaki değerler kullanılabilir.

- Tavlanmamış dar şeritleri delme veya kesme işlemlerinde bükerken, sertleştirilmiş metaller gibi işlem görmelidirler.

- Bükme sırasında çapaklı taraf bükümün iç tarafında olmalıdır.

- Tablodaki 't' sac metalin kalınlığını temsil etmektedir.

- ① Q255 kalitesi GB/T 700-2006'da kullanımdan kaldırılmıştır.

1.3 Limit Eğilme Deformasyonunun Derecesini İyileştirme Teknikleri

Genel olarak, minimum bükülme yarıçapı r'nin kullanılması tavsiye edilmezmin için bükme parçalari. Tamamen teknik bir bakış açısıyla, genel gereklilik r≥t'dir; kalın malzemeler için r=2t. Sadece ürün yapısı gerektirdiğinde, minimum bükülme yarıçapı değerlerine izin verilen yaklaşım kullanılmalıdır.

Gerekli parça bükülme yarıçapı <rminMalzemenin plastisitesini artırmak için bazı tekniklerin kullanılmasına (tavlama, sıcak bükme vb.) ve boş kesme yüzeyinin kırpılmasına veya parlatılmasına ek olarak, aşağıdaki önlemler de alınabilir:

1) Bükülen parçanın gerekli iç köşe yarıçapını sağlamak için bükme yarıçapı r'yi kademeli olarak azaltarak şekillendirme sürecini artırın, böylece bükme deformasyon alanını genişletin ve dış metal tabakanın gerilme oranını azaltın. Örneğin, iki aşamalı bir bükme işlemi kullanmak: ilk bükmede daha büyük bir bükme yarıçapı kullanmak, ardından tavlama (gerilim giderme) ve parçanın gerekli köşe yarıçapına göre ikinci kez bükme.

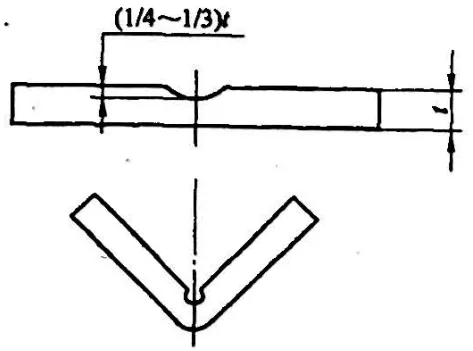

2) Kalın malzemeler için, Şekil 2'de gösterildiği gibi bükülmüş parçanın gereksinimlerini sağlamak için bükme parçasındaki malzemenin kalınlığını azaltarak bir işlem oluğu ile başlamak önemlidir.

2. Bükülmüş Parçaların Düz Kenar Yüksekliği

Bükme sırasında bükülen parçanın kenarının çok düz olması gerekiyorsa, düz kenar yüksekliği H 2'den büyük olmalıdır.

H<2t olduğunda, bükme kalıbındaki bükülmüş kenarın temas yüzeyi çok küçüktür, bu da yeterli bükme momenti ve düzeltme kuvveti oluşturmayı zorlaştırır ve bükülmüş parçanın doğru bir şeklini elde etmek zordur (veya bükülmesi ve şekillendirilmesi imkansızdır).

Bu nedenle, H<2t olduğunda, bir işlem oluğunu önceden açmak veya düz kenar yükseklik boyutunu artırmak gerekir ve bükme oluşturulduktan sonra, Şekil 3'te gösterildiği gibi fazla malzeme kesilir.

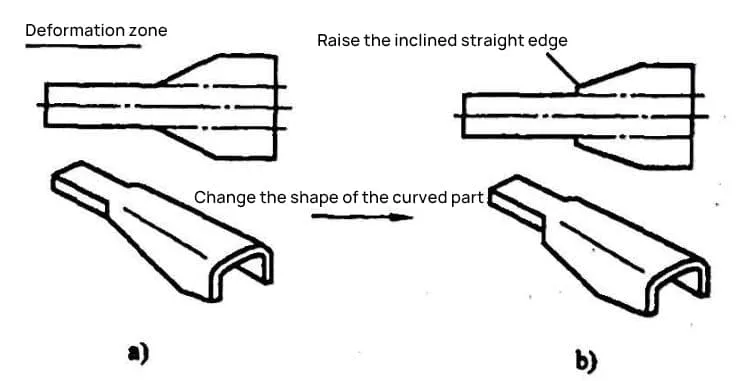

Bükülen parçanın düz kenarı bir açıya sahipse (bkz. Şekil 4) ve açı Şekil 4a'da gösterildiği gibi deformasyon bölgesi içindeyse, düz kenar yüksekliği 2t'den az olan bölümü istenen dereceye kadar bükmek imkansızdır ve ayrıca çatlamaya eğilimlidir. Bu nedenle, Şekil 4'te gösterildiği gibi parçanın şeklini değiştirmek ve açının düz kenarının boyutunu artırmak gerekir.