CNC kesim teknolojisinin gelişimi son yıllarda hızlı olmuştur. Esnekliği ve işlem bileşimi ile kalıp delme yöntemlerinin yerini almakta ve demiryolu binek araçları için damgalama parçalarının işlenmesinde çok önemli bir konuma sahiptir.

Yaygın olarak kullanılan tipler arasında CNC lazer kesim, CNC plazma kesim, CNC alev kesim ve CNC yüksek basınçlı su jeti kesim bulunmaktadır. Kesilen malzemeler arasında karbon çelik plakalar, paslanmaz çelik plakalar ve alüminyum alaşımlı plakalar bulunmaktadır.

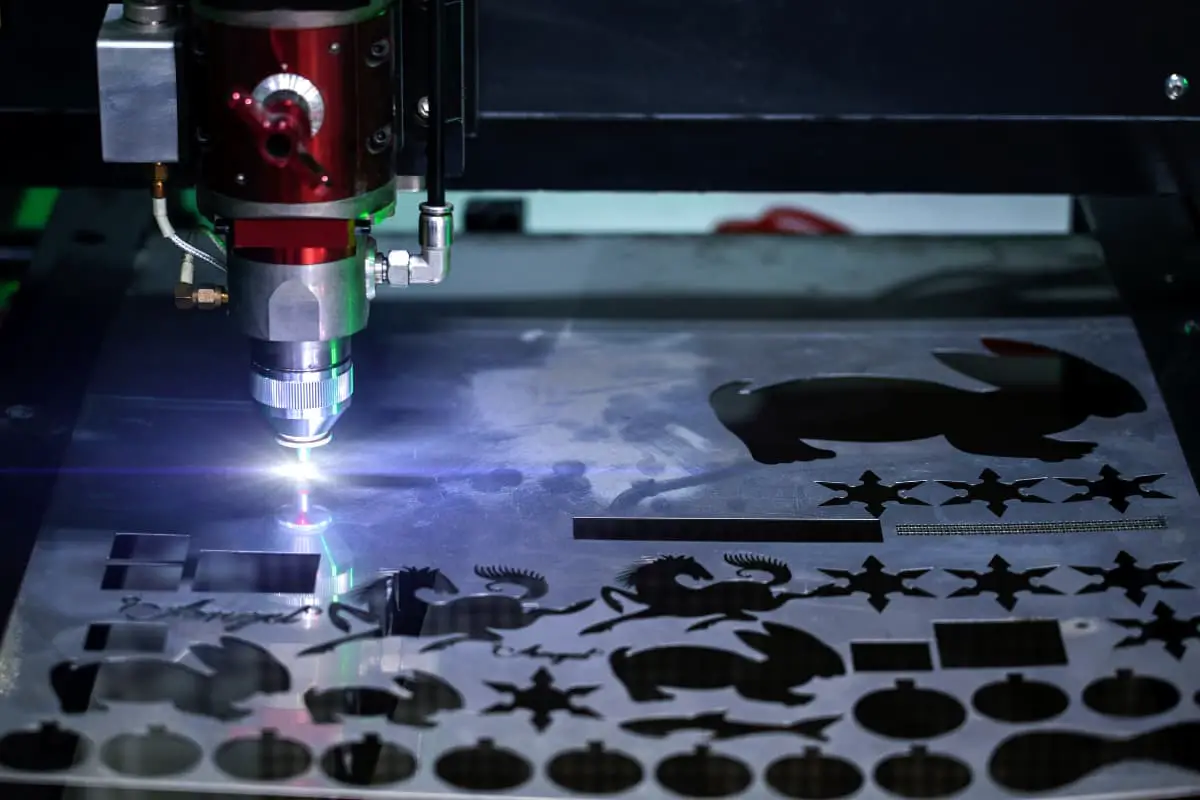

CNC Lazer Kesim Teknolojisi

Lazer kesim malzemeleri termal olarak kesmek için yüksek enerjili lazer ışını kullanan gelişmiş bir işleme yöntemidir. Çeşitli metalleri ve metal olmayan levhaları kesebilir ve demiryolu binek araçlarının üretiminde yaygın olarak kullanılır. Şekil 3-47'de lazerle kesilmiş sacın bir resmi gösterilmektedir.

(1) Lazer Kesim Prensibi

Lazer kesim, iş parçasının odaklanmış yüksek enerjili bir lazer ışını ile ışınlanarak hızla erimesine, buharlaşmasına, ablate olmasına veya tutuşma noktasına ulaşmasına neden olur. Aynı zamanda erimiş malzeme, ışınla eş eksenli yüksek hızlı bir hava akımı tarafından üflenerek iş parçasını keser. Lazer kesim, termal kesim yöntemlerinden biridir.

(2) Lazer Kesimin Özellikleri

1) Kesim dardır, 0,15 ~ 0,4 mm arasında değişir (plakanın kalınlığına bağlı olarak) ve yüzeye dikeydir.

Kesilen yüzey pürüzsüz ve güzeldir, ısıdan etkilenen bölge küçüktür, iş parçası deformasyonu küçüktür, kesme hassasiyeti yüksektir ve kesilen parçaların boyutsal doğruluğu ± 0,05 mm'ye ulaşabilir, bu da yüksek malzeme kullanımını mümkün kılar.

2) Genellikle değiştirilebilir bir çalışma tezgahı ile donatılmış olup, kesme işlemi sırasında sürekli kesim sağlanabilir. Bu kesme hızı hızlıdır, 70 m/dk'ya kadar ulaşır. Temassız bir kesme işlemidir, farklı şekillerdeki parçaları kesebilir ve işlem sırasında düşük gürültü ve az kirlilik üretir.

3) İnce sac malzemenin kesim kalitesi iyidir, hız hızlıdır, ancak sacın kalınlığı arttıkça, kesme hızı önemli ölçüde azalır ve kesilen bölümün kalitesi de düşer.

(3) Demiryolu Yolcu Araçları Alanında Lazer Kesim Uygulaması

Demiryolu binek araçlarının üretiminde, lazer kesim teknolojisi esas olarak 16 mm'den daha az kalınlığa sahip karbon çelik plakaları ve 12 mm'den daha az kalınlığa sahip paslanmaz çelik plakaları kesmek için kullanılır. Tüm kesme teknolojileri arasında en yüksek verimliliğe ve en iyi hassasiyete sahiptir.

CNC Plazma Ark Kesim Teknolojisi

Plazma ark kesimi, erimiş metali kesimden uzağa üflemek için yüksek enerjili bir plazma arkı ve yüksek hızlı plazma akışı kullanır ve sürekli bir çentik oluşturur. Hızlı kesme hızı ve minimum iş parçası deformasyonu ile plazma ark kesimi, çeşitli metal malzemelerin kesilmesi için uygundur.

(1) Yaygın Plazma Ark Kesme Yöntemleri

İki ana yöntem vardır: hava plazma ark kesimi ve hassas plazma ark kesimi.

1) Hava Plazma Ark Kesimi: Bu, öncelikle karbon çeliği, paslanmaz çelik ve alüminyum alaşımlı damgalamalarda delik kesme, yuva kesme, kenar kesme, kafa kesme ve dikiş kesme gibi ara işlemler için kullanılan manuel bir plazma ark kesme tekniğidir.

2) Hassas Plazma Ark Kesimi: Bu, 30 mm'den daha az kalınlığa sahip karbon çeliği ve paslanmaz çelik gibi malzemeleri kesebilen bir CNC kesim tekniğidir.

(2) Hassas Plazma Ark Kesme İşlemi

Bu işlem tüm metaller ve bazı metal olmayan malzemeler için uygundur. Aşağıdakiler için etkili bir yöntemdir paslanmaz çeli̇k kesi̇mi̇alüminyum ve alüminyum alaşımları, bakır ve bakır alaşımları ve diğer demir dışı metaller. Maksimum kesme kalınlığı 180-200 mm'ye ulaşabilir.

Şu anda, binek otomobil üretiminde, 5-25 mm kalınlığında karbon çeliği ve 4-20 mm kalınlığında paslanmaz çeliği kesmek için kullanılmaktadır.

(3) Plazma Ark Kesme İşlemi Parametreleri

Bunlar arasında kesme akımı, kesme gerilimi, kesme hızı, gaz akışı ve nozülün iş parçasından yüksekliği yer alır.

1) Kesme akımı ve voltajı plazma arkının gücünü belirler. Plazma arkının gücü arttıkça, hem kesme hızı hem de kesme kalınlığı buna bağlı olarak artabilir.

Kesme akımı tipik olarak plakanın kalınlığına ve kesme hızına göre seçilir. Çok yüksek bir kesme akımı, elektrodu ve memeyi kolayca yakarak çift ark oluşturabilir ve V şeklinde bir çentik oluşturabilir.

2) Kalın plakaları kesmek için daha yüksek bir kesme voltajı faydalıdır ve kesme etkisi daha iyidir. Akımın artırılması kesme kalınlığını ve hızını artırabilse de, yalnızca akımın artırılması ark sütununun kalınlaşmasına ve çentiğin genişlemesine neden olacaktır.

3) Kesme hızı, kesme verimliliğinin önemli bir göstergesidir ve kesme kalitesini önemli ölçüde etkiler. Düz bir çentik yüzeyi için uygun kesme hızı çok önemlidir. Kesme hızı malzeme kalınlığına, kesme akımına, gaz türlerine ve akışına, nozul yapısına vb. bağlıdır. Aynı güçte, kesme hızının artırılması çentiğin eğilmesine neden olacaktır.

4) Gaz akışı nozul açıklığına uygun olmalıdır. Gaz akışının uygun şekilde artırılması, arkın termal sıkıştırma etkisini güçlendirerek plazma arkını daha konsantre hale getirebilir. Kesme voltajı buna bağlı olarak artacak ve kesme kabiliyetinin ve kalitesinin artmasına fayda sağlayacaktır.

5) Nozulun iş parçasından yüksekliği genellikle 6-8 mm'dir. Hava plazması ve su sıkıştırmalı plazma arkları için, nozülün iş parçasından yüksekliği 6-8 mm'den biraz daha az olabilir.

Kesme mesafesi arttığında, uzayda maruz kalan plazma ark kolonunun uzunluğu artar, bu da etkili ısının azalmasına ve çift ark olasılığının artmasına neden olur. Mesafe çok küçükse, nozül iş parçası ile kolayca kısa devre yapabilir ve yanarak normal kesme işlemini bozabilir.

Tablo 3-64 ve 3-65'te sırasıyla HiFoucs100 hassas plazma ark kesimi ile düşük karbonlu çelik ve paslanmaz çelik kesimi için parametreler verilmektedir.

(4) Plazma Ark Kesim Kalitesi

Kesim kalitesi temel olarak çentik genişliği, çentik dikliği, çentik genişliği ve çentik dikliğine göre değerlendirilir. yüzey pürüzlülüğüçizgilenme derinliği, çentiğin alt cürufu ve çentiğin ısıdan etkilenen bölgesinin sertliği ve genişliği.

İyi bir kesim için standartlar dar bir genişlik, dikdörtgen bir kesit, cüruf veya asılı cüruf içermeyen pürüzsüz bir yüzey ve kesimden sonra mekanik işlemeyi engellemeyen bir yüzey sertliğidir.

Tablo 3-64: Düşük Karbonlu Çelik için HiFoucs100 İnce Plazma Ark Kesme Parametreleri

| Plaka Kalınlığı/mm | Güncel/A | Nozul Modeli | Çap/mm | Kesme Gazı (Hava/bar) | Kesme Gazı (O2/bar) | Dönen Gaz (O2/bar) | Dönen Gaz (N2/bar) | Delici Gecikme/s | Torç Aralığı/mm | Ateşleme Yüksekliği/mm | Ark Gerilimi/V | Kesme Hızı/(m/dak) | Kerf Genişliği/mm |

| 2 | 120 | Z2112 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 116 | 7 | 1.9 |

| 3 | 130 | Z2114 | 3 | 6/20 | 6/60 | 6/10 | 6/70 | 0.1 | 2 | 4 | 111 | 6 | 1.8 |

| 6 | 80 | Z2112 | 3 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 128 | 1.6 | 1.8 |

| 6 | 115 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/70 | 0.1 | 2.5 | 4 | 119 | 2.5 | 2 |

| 8 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/20 | 6/70 | 0.1 | 3 | 5 | 125 | 2.45 – 2.7 | 2.2 |

| 10 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.3 | 3 | 5 | 127 | 2.2 – 2.4 | 2.4 |

| 12 | 130 | Z2114 | 4 | 6/40 | 6/70 | 6/10 | 6/75 | 0.4 | 3 | 5 | 128 | 1.8 – 2 | 2.5 |

| 16 | 130 | Z2114 | 4 | 6/40 | 6/75 | 6/10 | 6/75 | 0.4 | 3 | 5 | 132 | 1.4 | 2.7 |

| 18 | 130 | Z2114 | 4 | 6/40 | 6/60 | 6/20 | 6/85 | 0.5 | 3 | 5 | 136 | 0.8 – 1.2 | 2.8 |

| 20 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.6 | 4 | 6 | 138 | 0.7 – 1.1 | 3 |

| 25 | 130 | Z2114 | 4 | 6/40 | 6/80 | 6/20 | 6/85 | 0.7 | 4 | 6 | 140 | 0.7 – 0.8 | 3.4 |

Tablo 3-65: Paslanmaz Çelik için HiFoucs100 İnce Plazma Ark Kesme Parametreleri

| Plaka Kalınlığı/mm | Güncel/A | Nozul Modeli | Çap/mm | Kesme Gazı Hava/bar | Kesme Gazı O2/bar | Girdap Gazı O2/bar | Girdap Gazı N2/bar | Pierce Gecikme/s | Torç Aralığı/mm | Ateşleme Yüksekliği/mm | Ark Gerilimi/V | Kesme Hızı/(m/dak) | Kerf Genişliği/mm |

| 1 | 30 | Z2007 | 2 | 6/10 | 6/45 | 6/100 | 6/100 | 0 | 2.5 | 3 | 119 | 4.5 | 0.9 |

| 2 | 45 | Z2008 | 2 | 6/10 | 6/40 | 6/100 | 6/60 | 0.1 | 2 | 3 | 125 | 3.2 | 1.1 |

| 3 | 45 | Z2008 | 2 | 5/10 | 5/40 | 5/70 | 5/55 | 0.1 | 2 | 3 | 115 | 2.4 | 1.1 |

| 4 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/75 | 5/60 | 0.1 | 2 | 3.2 | 116 | 2 | 1.3 |

| 5 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/80 | 5/60 | 0.1 | 2 | 3.2 | 116 | 1.8 | 1.3 |

| 6 | 50 | Z2008 | 2 | 5/10 | 5/45 | 5/90 | 5/50 | 0.2 | 3 | 4 | 117 | 1.5 | 1.5 |

CNC Alevli Kesim Teknolojisi

(1) Alevle Kesme Prensibi

Alevli kesme, yanıcı bir gaz ve oksijen alevinden gelen ısıyı kesme oksijeni ile birlikte kullanan bir termal kesme işlemini ifade eder. Alevin yaydığı ısı, kesme oksijeninin sürekli yanarak metali eritmesine neden olur.

Üretilen erimiş metal ve oksitler, kesme oksijen alevi tarafından üretilen kinetik enerji tarafından uçurulur ve bir kesim oluşturur.

(2) Alevle Kesme Türleri

Ana tipler arasında manuel kesim, yarı otomatik kesim ve CNC alevli kesim yer alır.

(3) Alevli Kesme Uygulaması

Öncelikli olarak karbon çelik plakaları kesmek için kullanılır, paslanmaz çelik plakaları kesmek için uygun değildir. Manuel kesme, profillerin ve şekillendirilmiş parçaların sonradan kesilmesi ve düşük kalite gereksinimleri olan basit şekillerin ve iş parçalarının kesilmesi için kullanılır.

Yarı otomatik kesim, kalın levha dikdörtgen küçük parçaları kesmek için kullanılır. CNC alevli kesim, karmaşık şekilli parçaların kesimi için uygulanabilir.

(4) Alevli Kesme İşlemi Parametreleri

Bunlar arasında ön ısıtma alev gücü, oksijen basıncı, kesme hızı, nozul-iş parçası mesafesi ve kesme açısı yer alır.

1) Ön ısıtma alev gücü, alevle kesme kalitesini etkileyen kritik bir proses parametresidir.

Genel olarak, kesim için nötr bir alev veya hafif oksitleyici bir alev seçilmeli ve alevin yoğunluğu orta düzeyde olmalıdır. Ön ısıtma alevi, iş parçasının kalınlığına, kesme nozulunun tipine ve iş parçasının kalite gereksinimlerine göre seçilmelidir.

Ön ısıtma alev gücü plakanın kalınlığı ile artmalıdır. Oksi-asetilen ön ısıtma alev gücü ile kesme plakası kalınlığı arasındaki ilişki Tablo 3-66'da gösterilmektedir.

Tablo 3-66: Oksi-Asetilen Ön Isıtma Alev Gücü ile Kesme Plakası Kalınlığı Arasındaki İlişki

| Plaka Kalınlığı/mm | 3~25 | 25~50 | 50~100 | 100~200 | 200~300 |

| Alev Gücü (Asetilen Tüketimi) L/dak-1 | 4~8.3 | 9.2~12.5 | 12.5~16.7 | 16.7~20 | 20~21.7 |

2) Kesme oksijen basıncı, kesme memesinin tipine ve boyutuna bağlıdır ve oksijen basıncı iş parçasının kalınlığına göre seçilebilir. Önerilen değerler Tablo 3-67'de gösterilmektedir.

Kesme oksijen basıncı çok yüksekse, kesim geniş ve pürüzlü olur; basınç çok düşükse, kesme işlemi yavaş olur ve cürufun yapışmasına neden olabilir.

Gerçek kesimde, optimum kesme oksijen basıncı rüzgar hattını serbest bırakma yöntemi kullanılarak belirlenebilir. Rüzgar hattı en net ve en uzun olduğunda, en iyi kesme etkisini elde eden uygun değerdir.

Tablo 3-67: Kesme Oksijen Basıncı için Önerilen Değerler

| İş Parçası Kalınlığı/mm | 3~12 | 12~30 | 30~50 | 50~100 | 100~150 | 150~200 | 200~300 |

| Kesme Oksijen Basıncı/MPa | 0.4~0.5 | 0.5~0.6 | 0.5~0.7 | 0.6~0.8 | 0.8~1.2 | 1.0~1.4 | 1.0~1.4 |

3) Kesme hızı, iş parçasının kalınlığı ve kesme nozulunun şekli ile ilgilidir, genellikle iş parçasının kalınlığı arttıkça yavaşlar. Kesme hızı, kesimdeki metalin oksidasyon hızına uyarlanmalıdır. Hız çok yavaşsa, kesimin üst kenarı eriyecek ve çok hızlıysa, aşırı gecikme olacak veya hatta kesilemeyecektir.

Kesme işleminde, kesme hızı, erimiş cüruf kıvılcımlarının kesimde düştüğü yön gözlemlenerek kontrol edilebilir. Kıvılcımlar dikey olarak veya hafifçe öne doğru boşaltıldığında, bu normal hızdır. Tablo 3-68 CNC oksi-asetilen alev kesme hızı için parametre tablosudur.

Tablo 3-68: CNC Oksi-Asetilen Alev Kesme Hızı Parametre Tablosu

| Malzeme Kalınlığı /mm | 18~25 | 30~50 | 60~80 | 90~100 | 100~150 | 160~200 |

| Kesme Hızı /mm/dak | 440~350 | 300~250 | 240~180 | 160~120 | 110~80 | 80~50 |

4) Nozul ile iş parçası arasındaki mesafe, iş parçasının kalınlığına ve ön ısıtma alevinin uzunluğuna göre belirlenir.

Mesafe çok küçükse, kesimin üst kenarında erime ve kömürleşme meydana gelebilir ve nozül sıçrama nedeniyle kolayca tıkanabilir, hatta geri tepmeye neden olabilir.

Mesafe çok büyükse, kesimin ön kenarındaki ısıtma etkisi zayıflar, yetersiz ön ısıtmaya yol açar ve kesme oksijeninin akış kapasitesinde bir azalma olur, cürufun giderilmesini zorlaştırır ve kesme kalitesini etkiler.

Aynı zamanda, kesime giren oksijenin saflığı azalır, bu da sürüklenme ve kesme genişliğinde artışa neden olur. Ön ısıtma alevinin çekirdeği tipik olarak iş parçasının yüzeyinden 2-4 mm uzakta olmalıdır. Meme ile iş parçasının yüzeyi arasında tavsiye edilen mesafeler tablosu Tablo 3-69'da bulunabilir.

Tablo 3-69: Nozul ile İş Parçası Yüzeyi Arasında Önerilen Mesafeler

| Malzeme Kalınlığı /mm | 3~10 | 10~25 | 25~50 | 50~100 | 100~200 | 200~300 | >300 |

| Nozul ve İş Parçası Arasındaki Mesafe /mm | 2~3 | 3~4 | 3~5 | 4~6 | 5~8 | 7~10 | 8~12 |

5) Kesme eğim açısı, kesme hızını ve sürüklenme miktarını doğrudan etkiler.

6) CNC oksi-asetilen alevli kesim için parametreler Tablo 3-70'de bulunabilir.

Tablo 3-70: CNC Oksi-Asetilen Alevli Kesme Parametre Tablosu

| Malzeme Kalınlığı /mm | Nozul Modeli | Asetilen Basıncı /MPa | Oksijen Basıncı /MPa | Kesme Hızı /mm/dak |

| 18~25 | II | 1 | 4 | 440~350 |

| 30~50 | III | 1.1 | 5 | 300~250 |

| 60~80 | IV | 1.2 | 6 | 240~180 |

| 90~100 | V | 1.3 | 7 | 160~120 |

| 100~150 | VI | 1.4 | 8 | 110~80 |

| 160~200 | VII | 1.4 | 10 | 80~50 |

(5) CNC Alevli Kesim Programlama

CNC alevli kesim ile kesilen kesitin doğruluğunu sağlamak ve kesim hatalarını önlemek için programlama yaparken aşağıdaki noktaları aklınızda bulundurun:

1) Ark başlatma noktası, sonraki işleme tabi tutulacak kesme yüzeyinde ayarlanmalıdır.

2) Programlama sırasında, ark başlatma ve sonlandırma noktalarının kesişimini özel olarak ele alın ve bir işlem çıkıntısı bırakın. Bu çıkıntı, kesme işleminden sonra sonraki işlemler veya taşlama yoluyla giderilebilir.

3) Programlama sırasında, kesim hatalarını önlemek için keskin köşeler yaylara dönüştürülmelidir.

4) Üretim verimliliğini ve malzeme kullanımını artırmak için paylaşımlı kenar kesme olarak bilinen iki parçanın kesimini aynı anda tamamlamak için tek bir kesim kullanın.

5) Kalın plaka kesimi için, ark başlangıcından kesme işleminin tamamlanmasına kadar kesintisiz kesim kullanın. Kesme deformasyonunu önlemek için mandal benzeri bir başlangıç kullanarak arkı malzemenin kenarından başlatın.

(6) Alevli Kesme Cürufu Arıtma Süreci

Otobüsün oksi-asetilen alevle kesimi için sonraki işleme teknikleri damgalama parçaları manuel temizlik, manuel taşlama, kumlama ve mekanik tambur temizliğini içerir.

(7) CNC Alev Kesme Mastarı

CNC alevli kesim, malzemenin bir ızgara üzerine yerleştirilmesini gerektirir. Kesilen malzemenin kalınlığına bağlı olarak ızgara formu değişebilir. Nokta temaslı ızgaralar kesme hatalarını önemli ölçüde azaltarak kesilen kesitin hassasiyetini ve ürünün kalitesini artırabilir.

Yüksek Basınçlı Su Jeti Kesim Teknolojisi

Yüksek basınçlı su jeti ile kesme, çeşitli metalleri ve metal olmayan malzemeleri kesebilen yeni bir kesme yöntemidir. Kesme işlemi ısıdan etkilenen bir bölge oluşturmaz, kesme kenarlarındaki malzeme değişmez ve kesme hassasiyeti yüksektir, bu da onu yüksek hassasiyet gereksinimleri olan parçaların işlenmesi için uygun hale getirir.

(1) Yüksek Basınçlı Su Jeti ile Kesme Prensibi

Bu, suyun ultra yüksek basınca (100 ~ 400MPa) basınçlandırılmasını ve ardından bir gaz kelebeği deliğinden (0.15 ~ 0.4mm) dışarı atılmasını içerir. Su basıncı potansiyel enerjisi, su jeti kinetik enerjisine dönüştürülür (akış hızı 900m/s'ye kadar ulaşabilir) ve yüksek hızlı konsantre akışın erozyonu kesme için kullanılır.

(2) Yüksek Basınçlı Su Jeti Kesim Türleri

İki tür yüksek basınçlı su jeti kesimi vardır: saf su tipi ve aşındırıcı tip.

1) Saf su tipi yüksek basınçlı su jeti kesimi, kesim için yalnızca nozülden çıkan yüksek hızlı su jeti atışını kullanır. Kesme kapasitesi nispeten düşüktür ve metalik olmayan yumuşak malzemelerin kesilmesi için uygundur. Kullanılan su basıncı 200~400MPa arasındadır.

2) Aşındırıcı tip yüksek basınçlı su jeti kesimi, kesim için aşındırıcı bir su jeti oluşturmak üzere aşındırıcı parçacıkların bir karıştırma tüpü aracılığıyla su jetine karıştırılmasını içerir. Aşındırıcı su jetinde, su jeti aşındırıcı partikülleri hızlandırmak için bir taşıyıcı görevi görür.

Aşındırıcılar kütle olarak büyük ve sertlik olarak yüksek olduğundan, aşındırıcı su jetinin kinetik enerjisi büyüktür ve bu da güçlü kesme yetenekleri ile sonuçlanır.

(3) Yüksek Basınçlı Su Jeti Kesiminin Özellikleri

1) Geniş kesim aralığı. Neredeyse tüm metalleri ve metal olmayanları, özellikle de çeşitli termal kesme yöntemleriyle kesilmesi zor veya imkansız olan malzemeleri kesebilir.

2) Termal etki yok. Suyun soğutma etkisi nedeniyle, kesilen iş parçası termal deformasyon veya ısıdan etkilenen bir bölge oluşturmaz ve malzeme özellikleri değişmez. Özellikle alaşımlı çelik ve demir dışı metaller gibi ısıya duyarlı malzemelerin kesilmesi için uygundur.

3) Yüksek kesim kalitesi. Kesilen yüzeyde çapak veya cüruf yoktur, dikey, düz, pürüzsüzdür ve yırtılma veya sertleşme olayları yoktur. İnce metal levhaları keserken kıvrılma olmaz.

4) Dar kesim genişliği. Saf suyla kesme sırasında, su jetinin çapı genellikle 0,1 ~ 0,5 mm arasındadır ve aşındırıcı tipin nozul açıklığı yaklaşık 1,2 ~ 2,5 mm'dir, bu da iç içe geçmiş parçaları keserken malzeme kullanımını iyileştirmek için faydalıdır.

5) Kesme, iş parçasının herhangi bir noktasında başlayabilir veya durabilir ve bir kesme deliği başlatmak nispeten kolaydır. Kesme boşluğu küçüktür, kesme kafasının bir robot tarafından manipüle edilmesi kolaydır ve 3D şekilli iş parçalarını kesmek için kullanılabilir.

6) İnsan sağlığına zararlı toksik gazlar, toz vb. üretmez ve özellikle asbest, tekstil malzemeleri ve çeşitli sentetik elyaf malzemelerin işlenmesi için uygundur.

Açık deniz petrol sondajı ve petrol çıkarma platformları, rafineriler, büyük petrol ve gaz depolama tankı alanları ve petrol ve gaz boru hatları gibi açık alevin kesinlikle yasak olduğu alanlarda güvenli kesim yapılabilir.

7) Yüksek basınçlı su jeti kesiminin bir dezavantajı, ekipman maliyetinin diğer kesim formlarından daha yüksek olmasıdır; sert malzemeleri keserken kesme hızı daha düşüktür; kesme hassasiyeti mekanik işlemeye kıyasla biraz daha kötüdür; bazı kesim durumlarında atık suyun arıtılması gerekir; aşındırıcı tipin kesme maliyeti daha yüksektir.

(4) Yüksek basınçlı su jeti kesiminin kalite seviyesi

Tablo3-71 Yüksek Basınçlı Su Jeti Kesiminin Kalite Seviyesi

| Parametreler | Kalite Seviyesi | Açıklamalar |

| Kesim Genişliği /mm | 0.8~2 | Su nozulunun ve aşındırıcı karıştırma tüpünün çapına bağlıdır |

| Üst ve Alt Kesim Genişliği Farkı /mm | 0.2~2 | Optimum kesim parametreleri her iki tarafta paralel kesimler elde edebilir |

| Kesme Yüzeyi Yüzey Pürüzlülüğü /μm | 20 | Taş gibi düzensiz kristal yapıya sahip malzemeler daha büyük bir yüzey pürüzlülüğüne sahiptir |

| Boyutsal Doğruluk /mm | ±0.5 |