I. Testere Teknikleri ve Yöntemleri

Testere ile kesme, testere dişlerinin kesme hareketiyle çelik malzemeyi ayırma işlemidir. Testere sadece metali kesmekle kalmaz, aynı zamanda üzerinde çentikler veya dikişler de açabilir. Perçinleme işinde testereleme genellikle profilleri veya küçük plakaları kesmek için kullanılır ve manuel testereleme ve mekanik testereleme olarak ikiye ayrılır.

1. Manuel Testere

(1) El Testeresi Yapımı

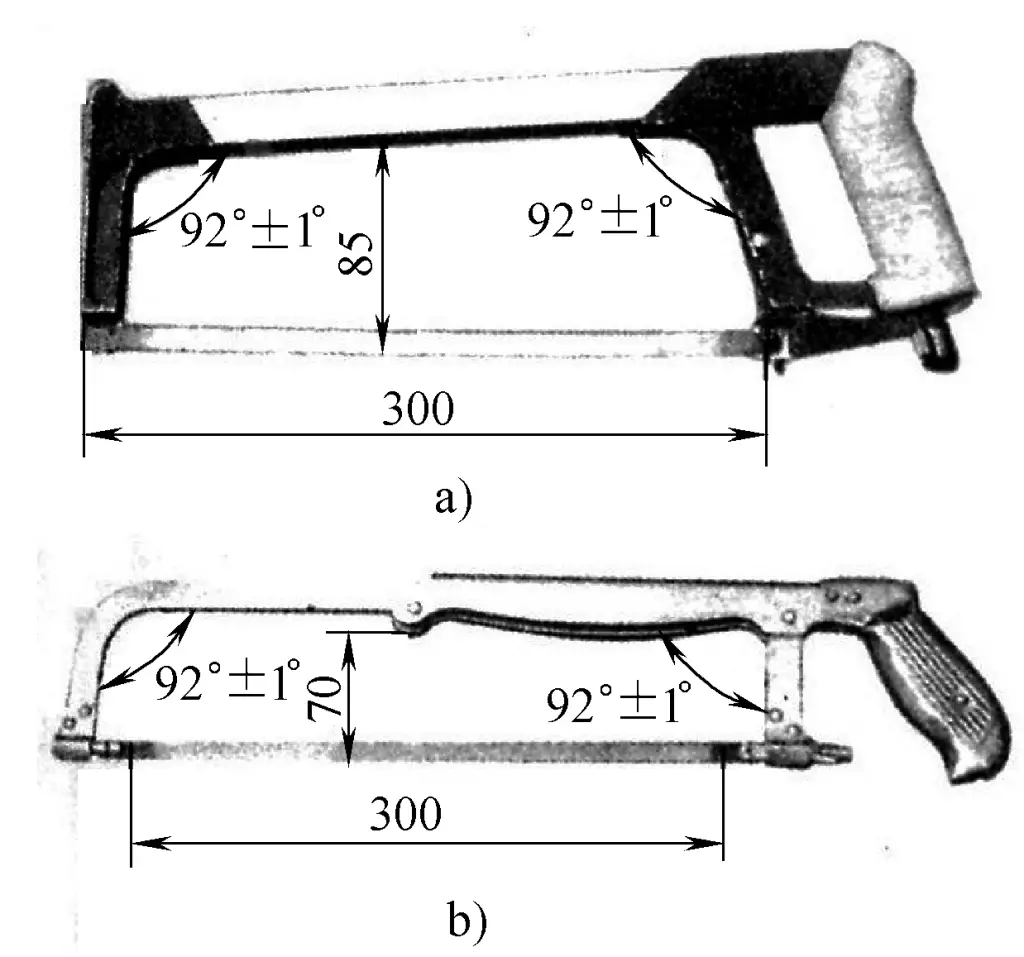

Bir el testeresi, bir testere yayı ve bir testere bıçağından oluşur. Testere yayı, testere bıçağını tutmak ve sıkmak için kullanılan bir alettir ve Şekil 3-8'de gösterildiği gibi sabit ve ayarlanabilir tipleri mevcuttur.

a) Sabit tip

b) Ayarlanabilir tip

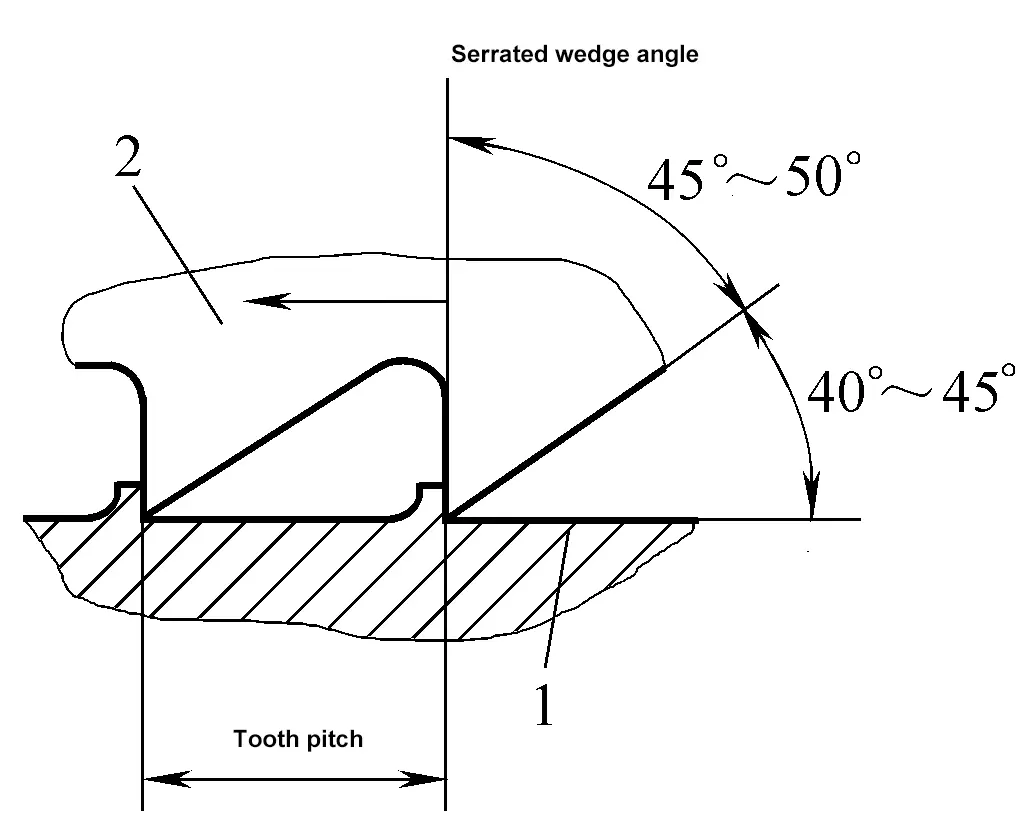

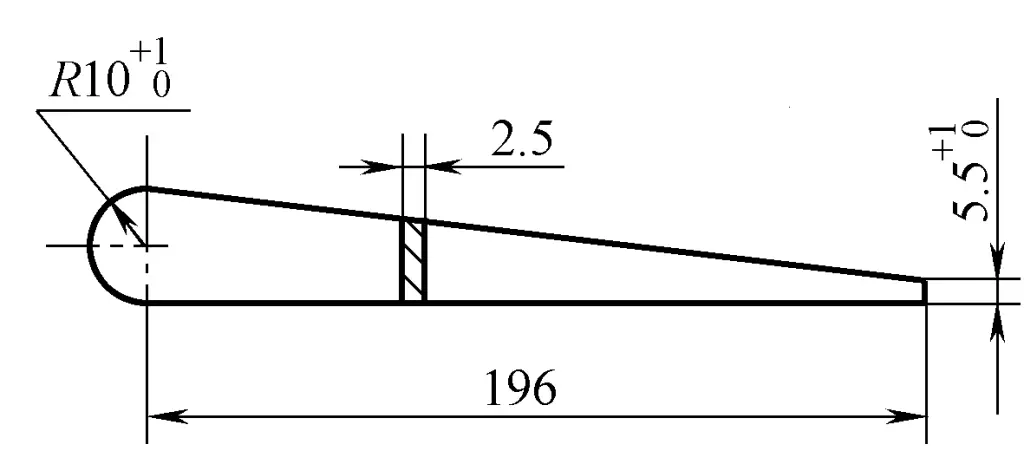

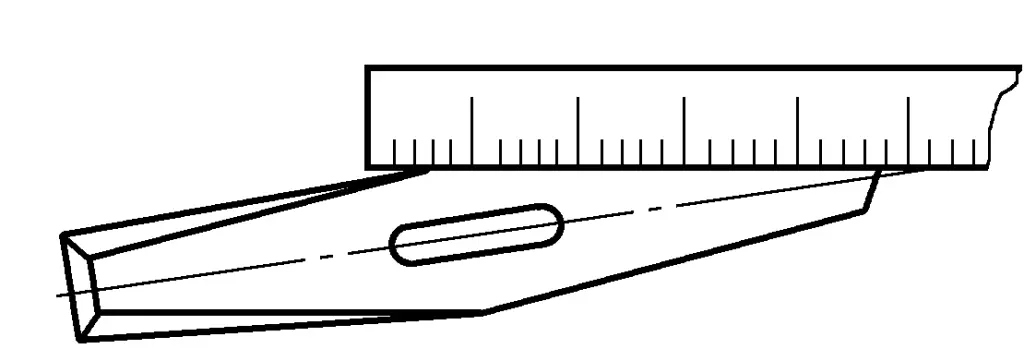

Testere bıçağı karbon takım çeliğinden yapılmıştır. Yaygın testere bıçakları yaklaşık 300 mm uzunluğunda, 12 mm genişliğinde ve 0,8 mm kalınlığındadır. Testere bıçağı özellikleri, diş aralığına göre kaba, orta ve ince dişler olarak ayrılır. Bunu belirtmek için testere bıçağının 25 mm uzunluğundaki diş sayısı kullanılır; kaba dişli testere bıçakları 14~18 dişe, orta dişli testere bıçakları 24 dişe ve ince dişli testere bıçakları 32 dişe sahiptir.

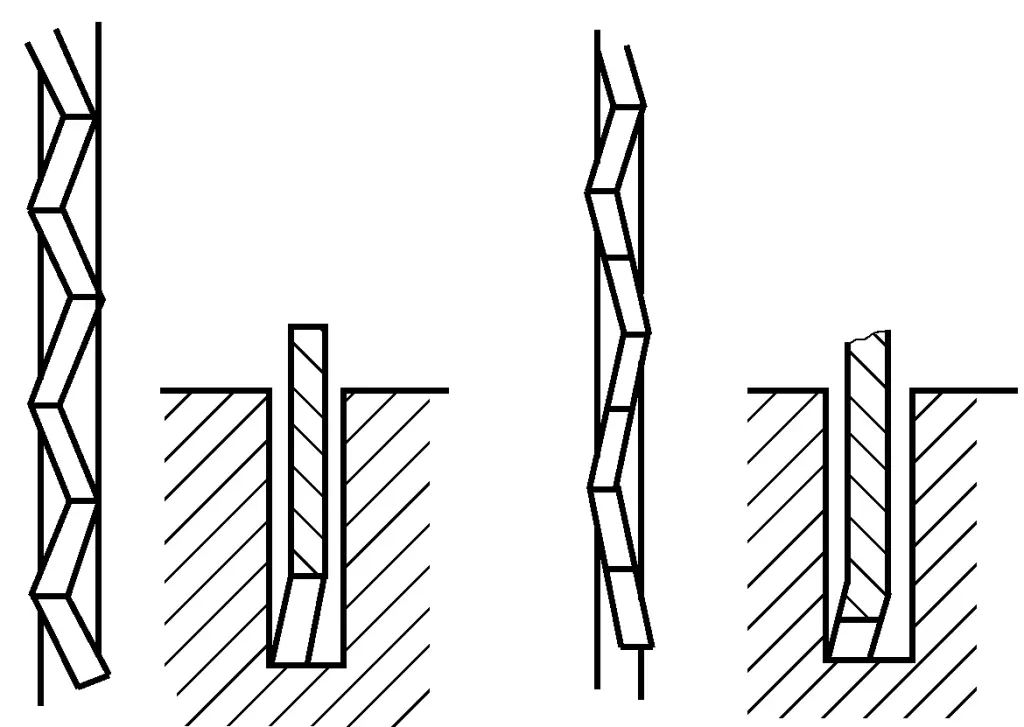

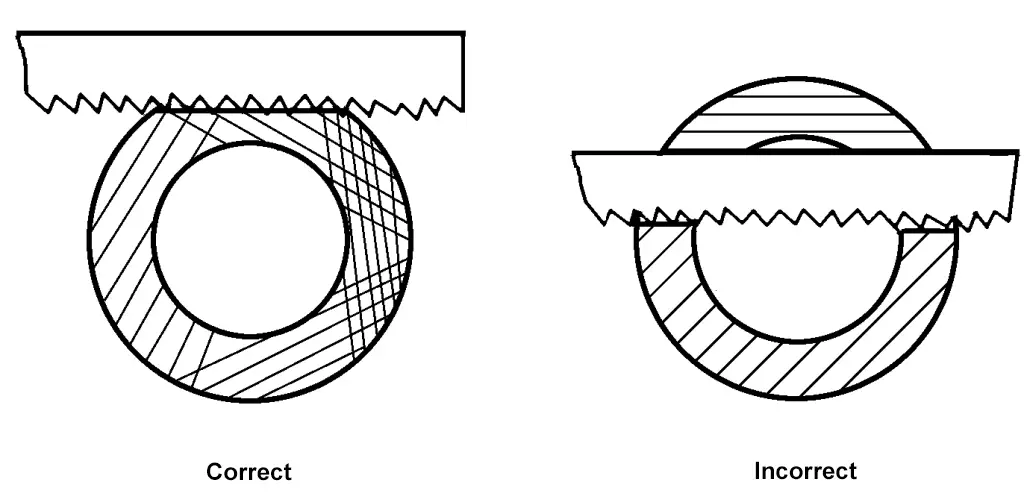

Kaba dişli testere bıçakları yumuşak kesimler için uygundur metaller Bakır ve alüminyum gibi kalın iş parçalarının yanı sıra. İnce dişli testereler sert çelik, sac ve ince duvarlı boruları vb. kesmek için uygundur. Orta dişli testere bıçakları genellikle sıradan çelik, dökme demir ve orta kalınlıktaki iş parçalarının işlenmesinde kullanılır. Şekil 3-9, diş aralığı kalınlığının testereleme üzerindeki etkisini göstermektedir. Testere dişlerinin düzeni, testere kesiminin her iki tarafındaki sürtünmeyi azaltmak için Şekil 3-10'da gösterildiği gibi genellikle dalgalıdır.

a) Çapraz şekilli

b) Dalga şeklinde

(2) Kesme adımları ve yöntemleri

İş parçasının malzemesine ve kalınlığına göre uygun testere bıçağını seçin ve aynı anda kesilen diş sayısının ikiden fazla olmasını sağlayın.

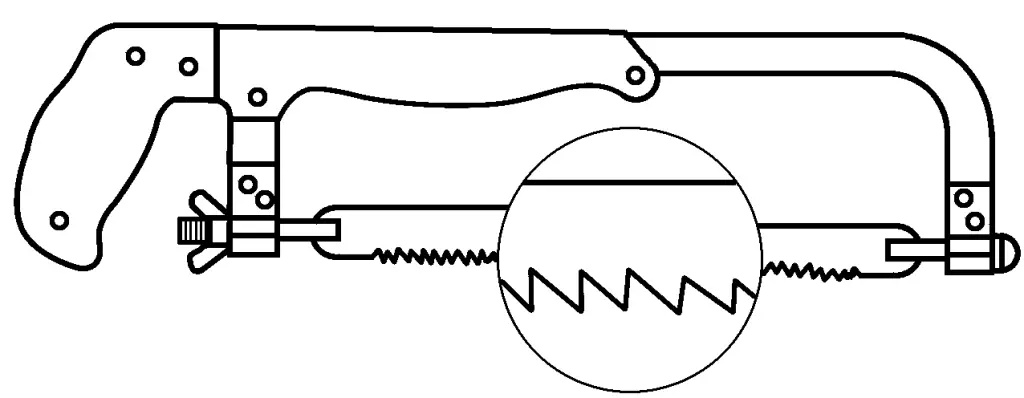

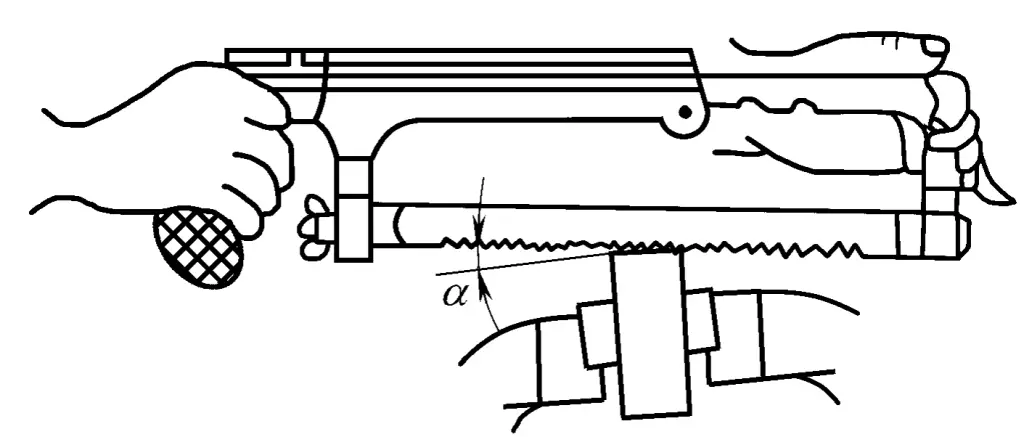

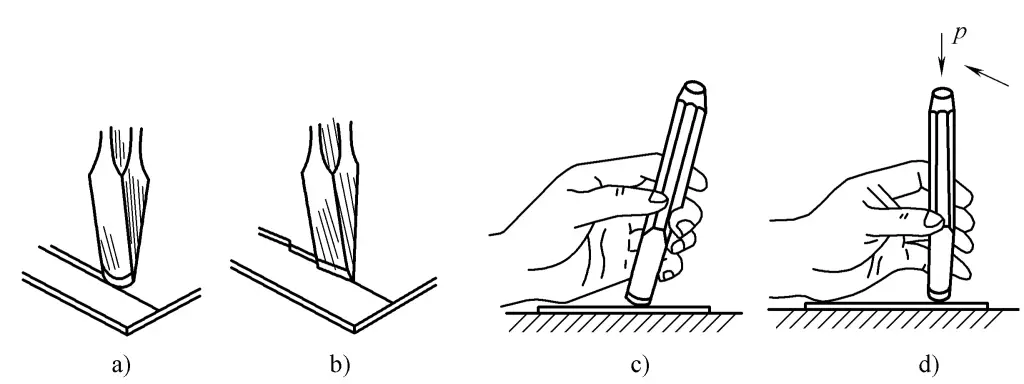

Testere bıçağını, Şekil 3-11'de gösterildiği gibi dişleri öne bakacak şekilde testere yayına takın. Testere bıçağının gerginliği uygun olmalıdır, aksi takdirde kesme sırasında testere bıçağının kırılması kolaydır.

İş parçasını sıkıştırırken, testere kesimi titreşimi ve testere bıçağının kesme sırasında kırılmasını önlemek için çenelerden çok uzak olmamalıdır.

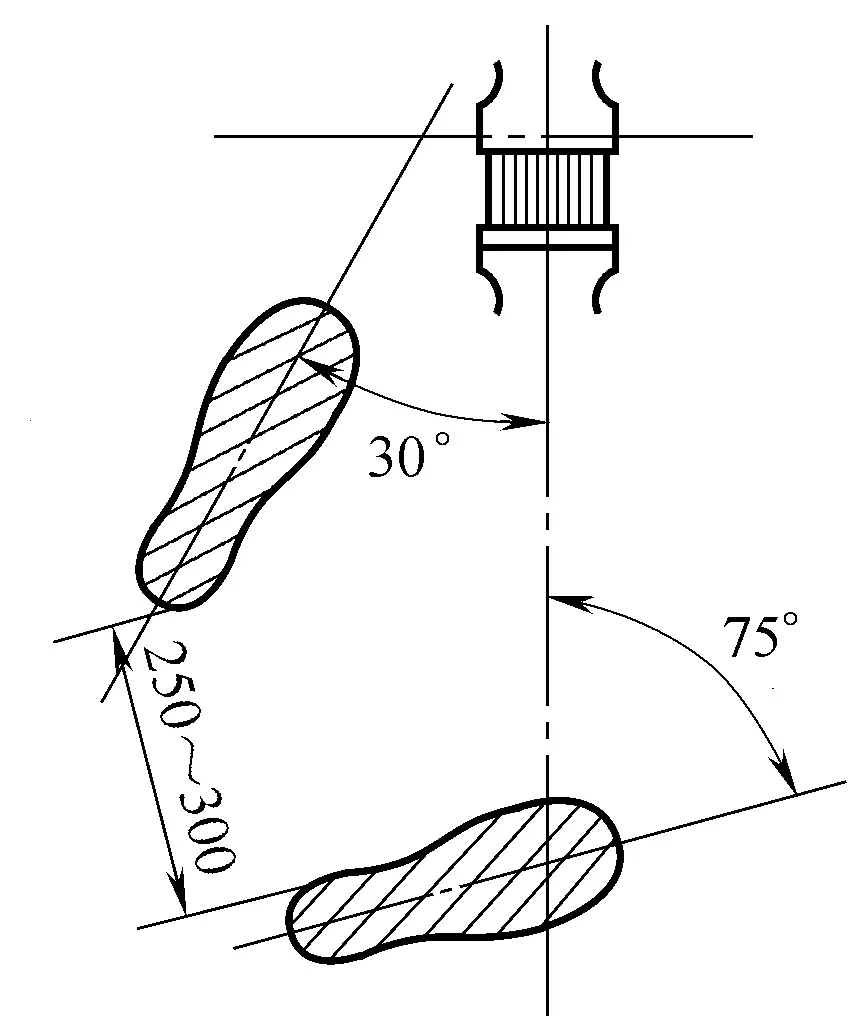

Testereye başlarken, testere bıçağı belirli bir açıyla eğilmelidir, eğim açısı Şekil 3-12'de gösterildiği gibi 15°'den az olmalı ve testere yayının ileri geri hareketi kısa olmalı, basınç hafif olmalı ve testere bıçağı çalışma yüzeyine dik olmalıdır. Testere kesimini yaptıktan sonra, testere yayını yavaş yavaş ileri geri yatay bir yöne değiştirin.

Kesme işlemi sırasında testere yayı sallanmadan düz bir çizgide ileri geri hareket etmelidir; ileri iterken basınç uygulayın, eşit kuvvet uygulayın ve geri dönerken iş parçası üzerinde nazikçe kayın. Testere hızı çok hızlı olmamalı, genellikle dakikada 30~60 kez olmalıdır. Bıçağın orta kısmının hızla körelmesini önlemek için kesme sırasında testere bıçağının tüm uzunluğunu kullanın. Çelik malzemeleri keserken yağlama için makine yağı kullanın. Neredeyse testere ile keserken, kuvvet hafif olmalıdır.

Testere yöntemi, boruları kesme yöntemi için Şekil 3-13'te gösterildiği gibi farklı malzeme şekillerine göre belirlenmelidir. Boruları keserken, testere bıçağı boru duvarı boyunca açı değiştirmelidir. Köşeli çelik keserken, önce köşeli çeliğin kenarlarını kesin.

II. Yontma işlemi ve yöntemleri

1. Keskileme kavramı

Keskileme, bir el çekici ile bir keskiye vurarak metali kesme yöntemidir. Keskileme işi çoğunlukla mekanik işlemenin elverişsiz olduğu durumlarda kullanılır. Keskileme aynı zamanda vurma hassasiyetini artırır ve mekanik ekipmanların montajı ve demontajı için sağlam bir temel oluşturur.

Çalışma kapsamı şunları içerir:

1) İş parçasından flanşların, çapakların vb. çıkarılması.

2) Kesme malzemeleri.

3) Yontma olukları.

4) Bazen daha küçük düz yüzeylerin kaba işlenmesi için de kullanılır.

2. Keskileme için yaygın aletler

Keskileme için yaygın kullanılan aletler bir çekiç ve bir keskiden oluşur.

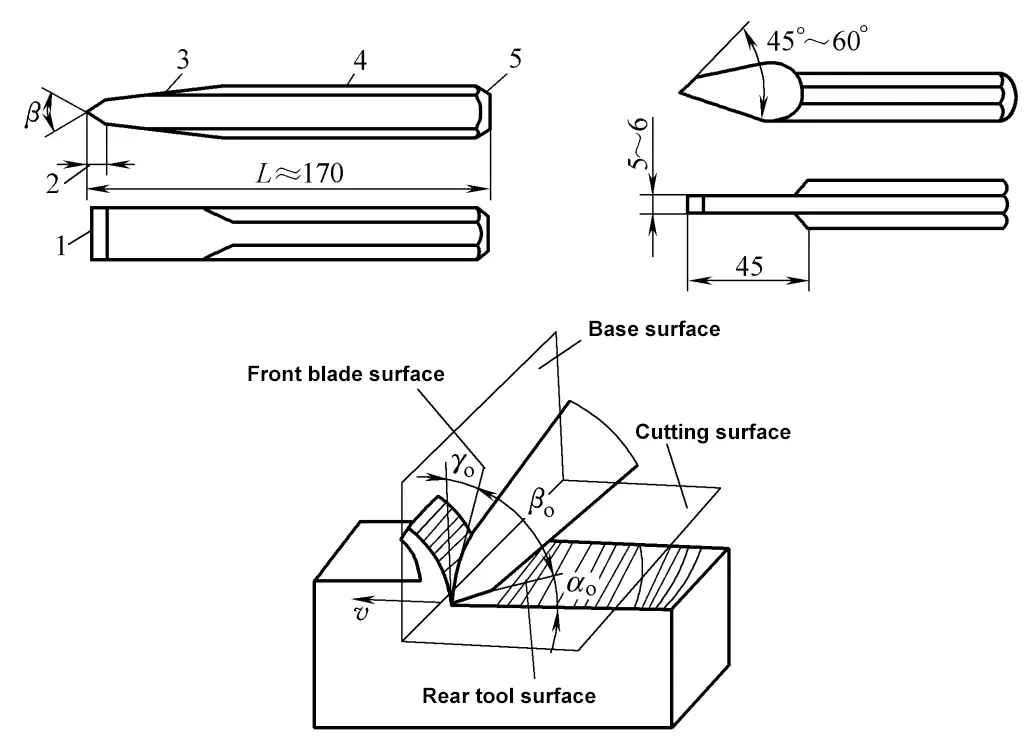

(1) Keski

Keski bir baş, kesici parça ve keski gövdesinden oluşur. Baş, keskinin merkez hattı boyunca dengeyi kolaylaştıran hafif kavisli bir üst kısım ile belirli bir konikliğe sahiptir. Keski gövdesi sekizgen şeklindedir, bunun başlıca nedeni keskinin yontma sırasında dönmesini engellemektir.

İki temel koşulu karşılamalıdır. Birincisi: kesme parçasının malzemesi iş parçasının malzemesinden daha sert olmalıdır. İkincisi: kesme parçası kama şeklinde olmalıdır, bu da genellikle karbon takım çeliğinin dövülmesi, ardından taşlama ve ısıl işlemle oluşturulur.

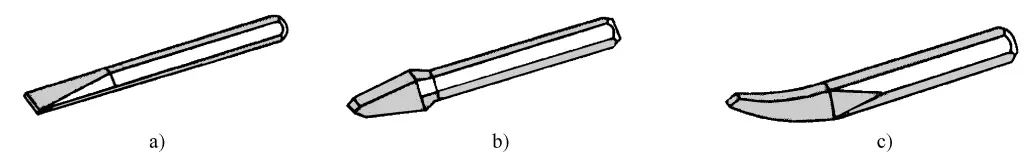

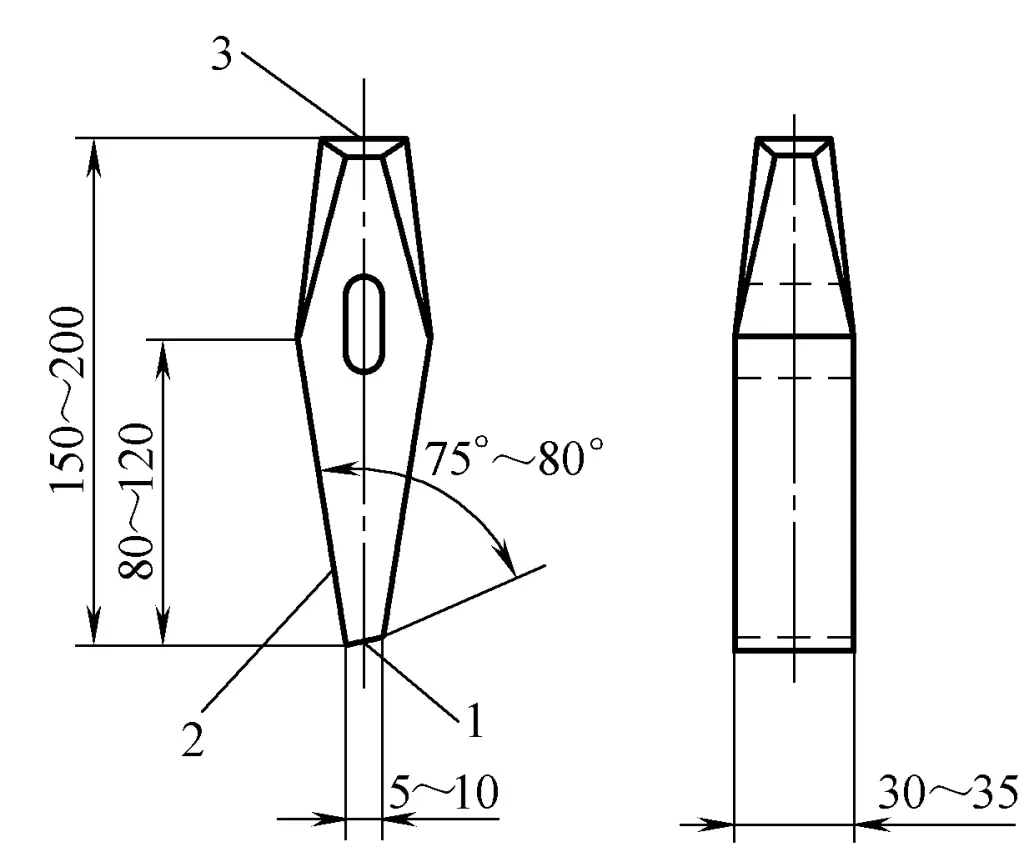

Soğuk işçiler tarafından yaygın olarak kullanılan düz keskiler ve dar keskiler olmak üzere birçok keski türü vardır. Şekil 3-14a'da gösterildiği gibi, düz keskinin kesme kısmı düzdür, esas olarak düzlemleri kesmek ve ince plakaları bölmek için kullanılır ve bazen iş parçalarından atık kenarları ve çapakları çıkarmak için de kullanılır. Şekil 3-14b'de gösterildiği gibi, dar keskiler oluk açmak, kaynak köklerini almak vb. için kullanılır.

a) Düz keski

b) Dar keski

c) Yağ oluklu keski

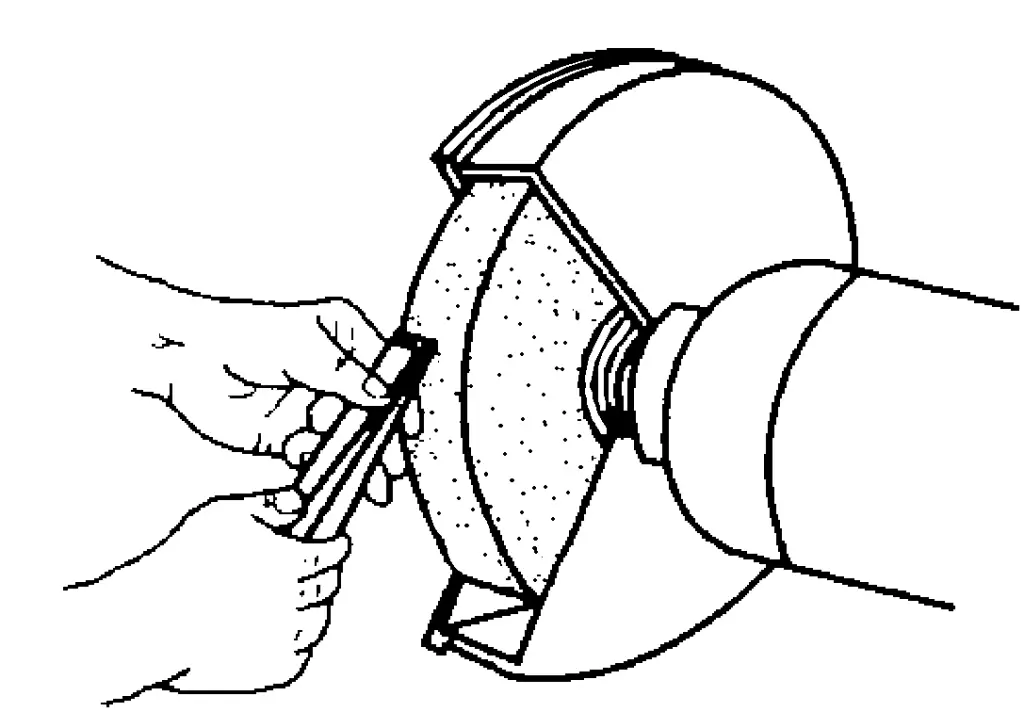

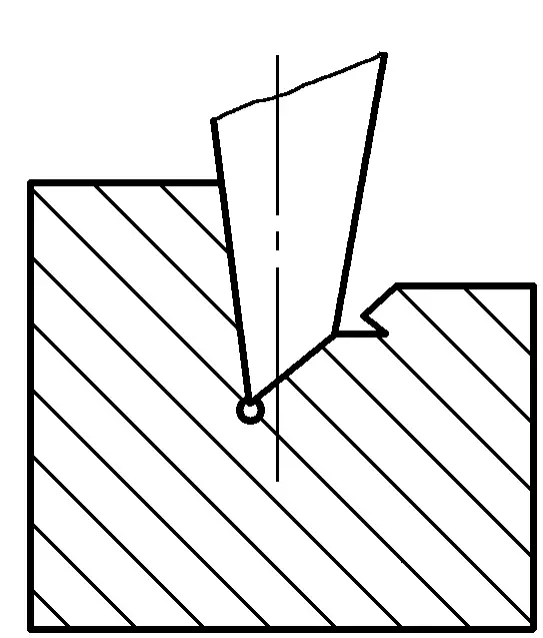

Keski köreldiğinde bilenmesi gerekir. Keskinin kama açısını bileme yöntemi Şekil 3-15'te gösterilmiştir. Keskiyi iki elinizle tutun ve dönen taşlama çarkının kenarında bileyin. Bileme sırasında, kesici kenar taşlama çarkının merkezinden daha yukarıda olmalı, çarkın tüm genişliği boyunca sağa sola hareket etmeli ve gerekli kama açısının taşlandığından emin olmak için keskinin yönünü ve konumunu kontrol etmelidir.

Bileme sırasında keski üzerine uygulanan basınç çok fazla olmamalı, hareket düzgün ve eşit olmalı ve tavlanmayı önlemek için soğutma amacıyla sık sık suya daldırılmalıdır.

(2) Çekiç

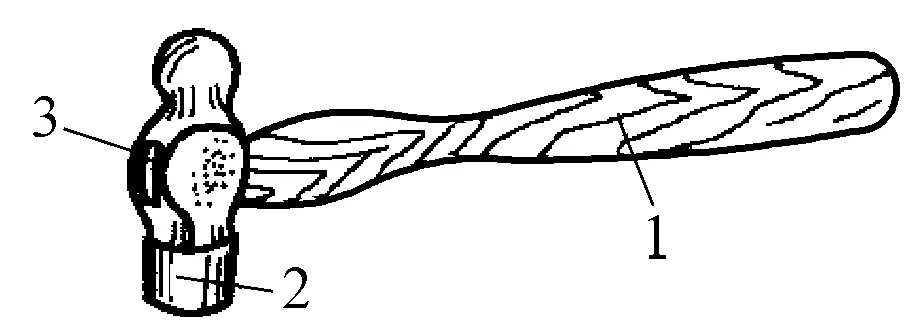

Çekiç, Şekil 3-16'da gösterildiği gibi bir çekiç başı, ahşap sap ve kamadan oluşur ve özellikleri çekiç başının ağırlığı ile belirtilir. Yaygın olarak kullanılan 1,5 kiloluk çekicin sap uzunluğu yaklaşık 350 mm'dir ve ahşap sap çekiç deliğine yerleştirilir ve çekiç başının düşmesini önlemek için bir kama ile sıkıca sıkıştırılır.

1 - Ahşap sap

2 - Çekiç Kafa

3 - Eğimli kama

3. Yontma duruşu

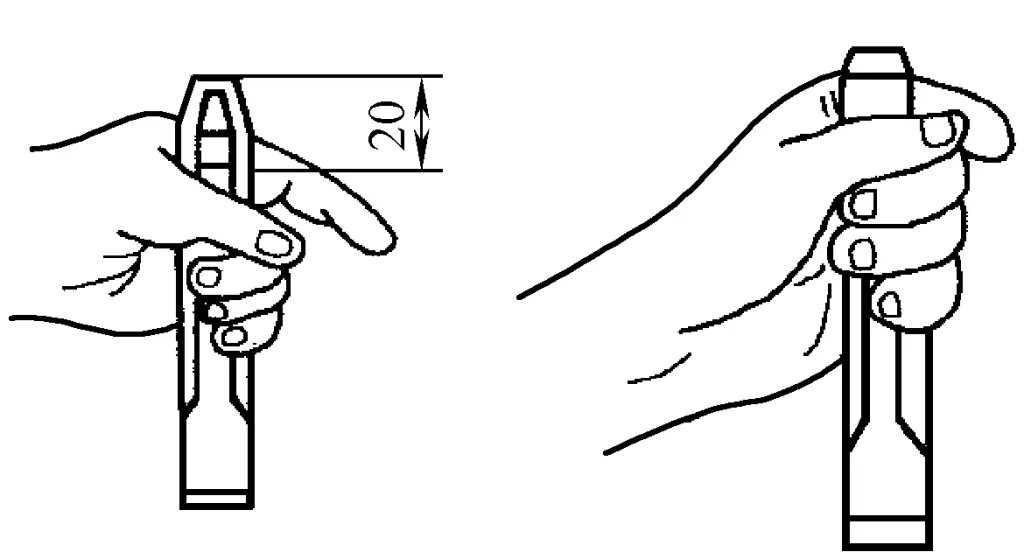

(1) Keski nasıl tutulmalı

Keski sol elin orta parmağı, yüzük parmağı ve küçük parmağı ile tutulmalı, başparmak ve işaret parmağı doğal olarak birbirine değmelidir. Keskinin kuyruk ucu Şekil 3-17'de gösterildiği gibi elden 20 mm çıkıntı yapmalıdır. Keskileme sırasında keskinin el üzerindeki titreşimini azaltmak için keskiyi çok sıkı tutmayın.

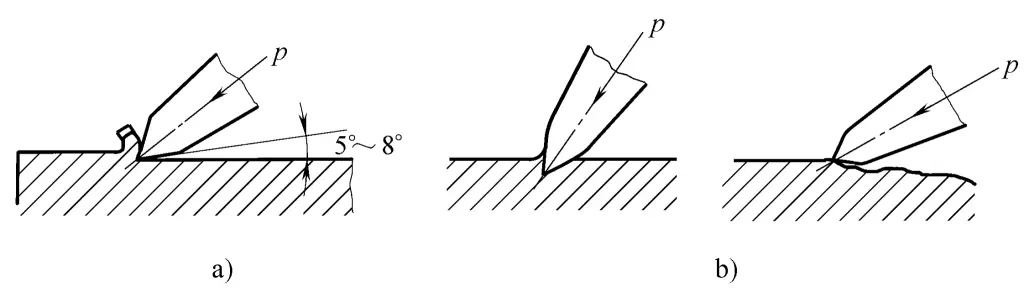

Keskileme sırasında, keskinin doğru açısını korumak için ön kolu doğal olarak düz tutun. Keski doğru açıda olduğunda, geri kesme açısı Şekil 3-18'de gösterildiği gibi yaklaşık 5°~8°'dir.

a) Doğru

b) Yanlış

(2) Çekici tutma yöntemi

Çekici sağ elinizle tam parmak tutuşuyla tutun. Başparmak işaret parmağına hafifçe bastırır, başparmağın tabanı çekiç başının yönü ile hizalanır ve sapın kuyruğu Şekil 3-19'da gösterildiği gibi yaklaşık 15 ~ 30 mm çıkıntı yapar.

(3) Ayakta duruş

Daha fazla çekiçleme kuvveti uygulamak için operatör doğru duruş pozisyonunu korumalıdır. Şekil 3-20'de gösterildiği gibi, sol ayak yarım adım öne çıkar, her iki ayak da doğal bir şekilde durur, vücudun ağırlık merkezi hafifçe arka ayağa doğrudur ve görüş, iş parçasının yontma kısmına düşer.

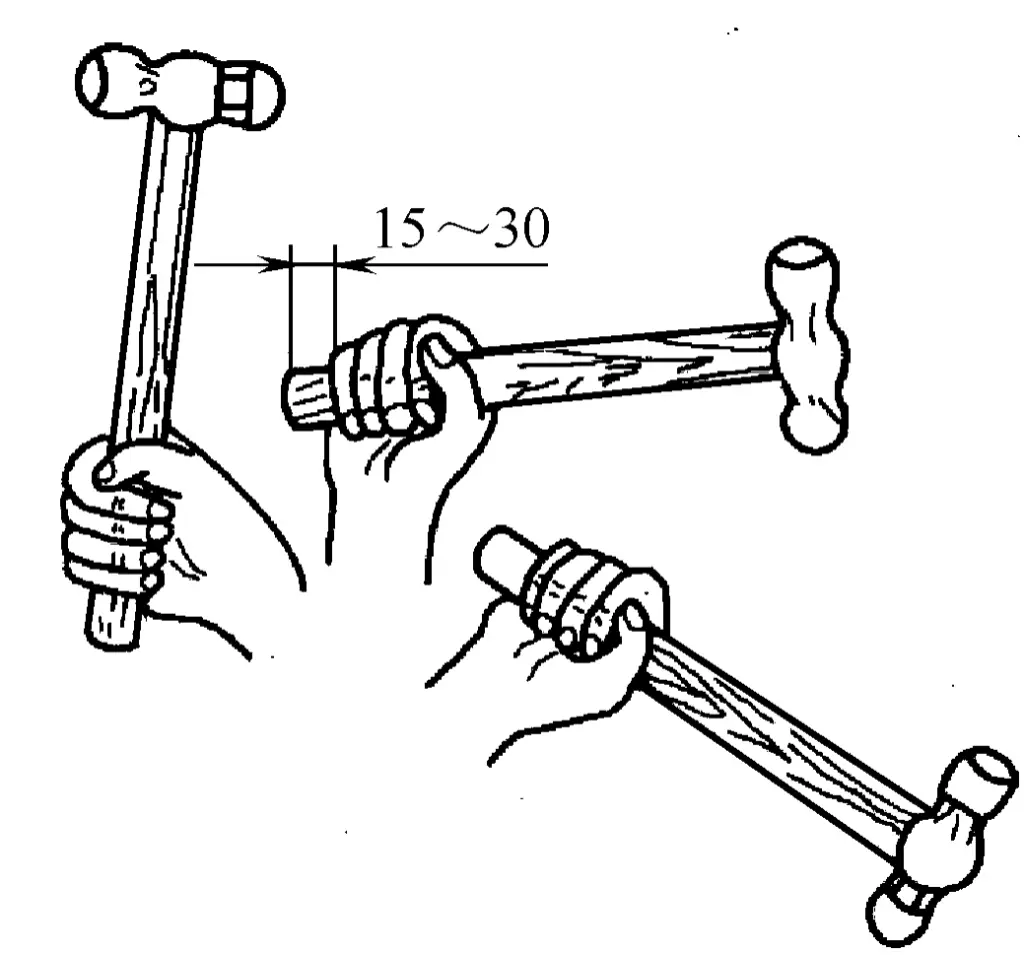

(4) Çekici sallama yöntemi

Bir çekici sallamanın üç yöntemi vardır: bilek sallama, dirsek sallama ve kol sallama. Çekiç darbesinin kuvveti bilek salınımında en küçük, dirsek salınımında daha büyük ve kol salınımında en büyüktür. Dirsek salınımı en yaygın kullanılanıdır ve dirsek ve kol salınımları Şekil 3-21'de gösterilmiştir.

a) Dirsek salınımı

b) Kol salınımı

(5) Çekiçleme hızı

Genel çekiçleme hızı dakikada 40-50 kezdir. Çekiç aşağı vururken hızlandırılmalıdır, bu da çekiç darbesinin kuvvetini artırabilir.

4. Sac metal keskileme

(1) Yontma iş parçaları

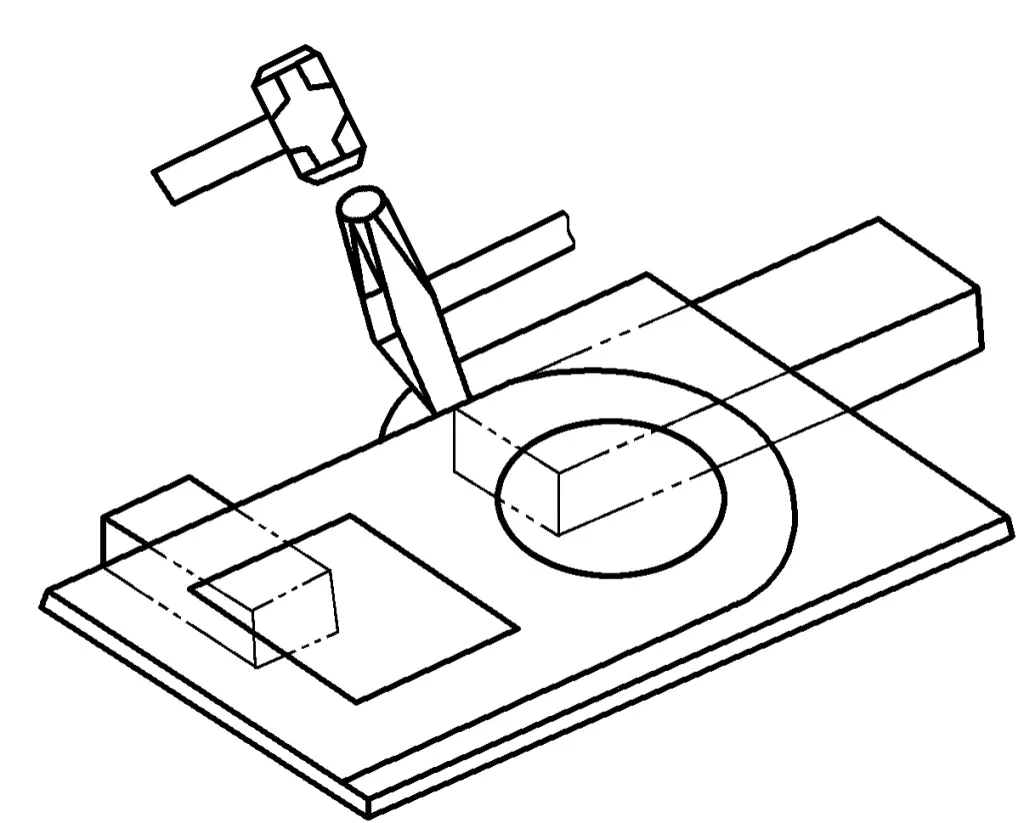

Şekil 3-22'de gösterildiği gibi.

(2) Yontma adımları ve yöntemleri

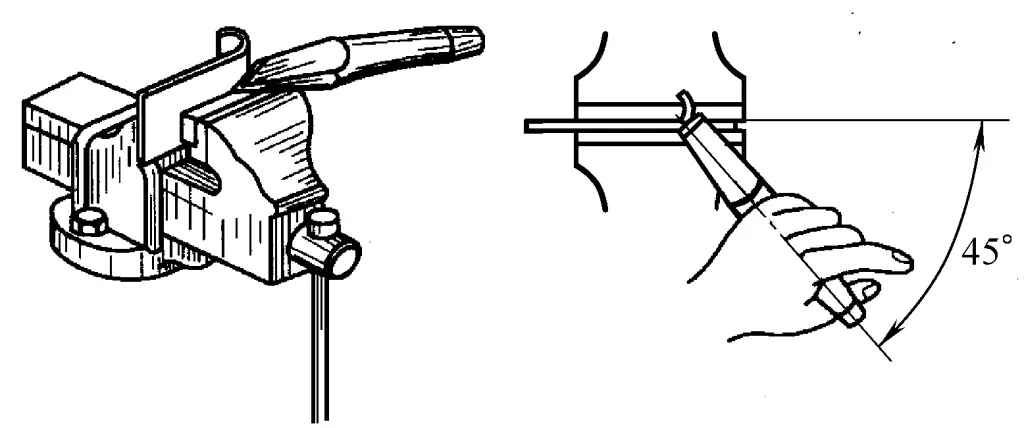

Keskileme için iki yöntem vardır: Birincisi, Şekil 3-23'te gösterildiği gibi plaka malzemesini keskileme için tezgah mengenesine sıkıştırmaktır. Keskileme sırasında, plaka malzemesi mengenenin çeneleri ile aynı hizada olan hat boyunca sıkıştırılır ve keski çeneler boyunca ve plaka malzemesine çapraz olarak (yaklaşık 45° açıyla) sağdan sola doğru keski kullanılır.

Keskileme sırasında çekiçleme kuvveti, kesilen plaka malzemesinin kalınlığına göre belirlenmeli ve iş parçasının yırtılmasını önlemek için çok büyük olmamalıdır. Keskileme işlemi sırasında, geri kesme açısını sağlamak için keskinin eğimini korumak önemlidir. Geri kesme açısı uygun değilse, keskinin akmasına veya mengenenin çenelerinin hasar görmesine neden olmak kolaydır.

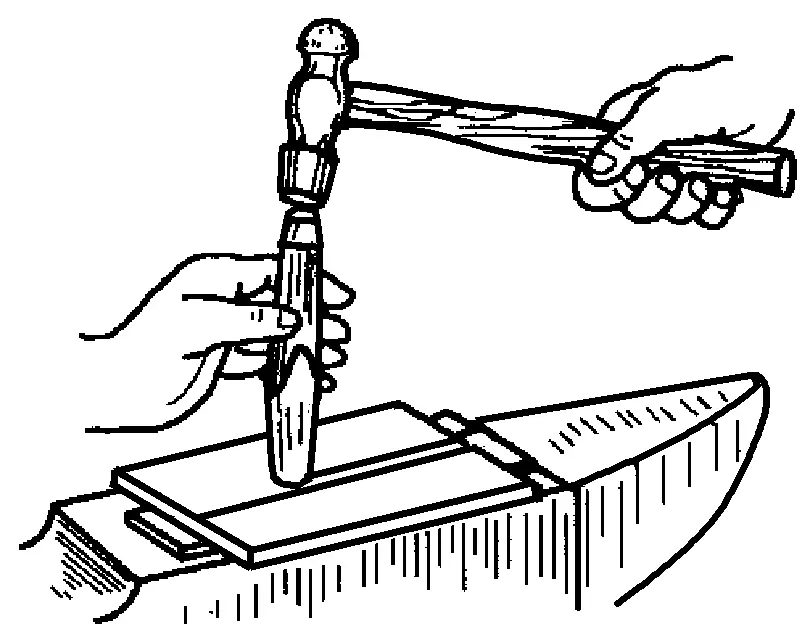

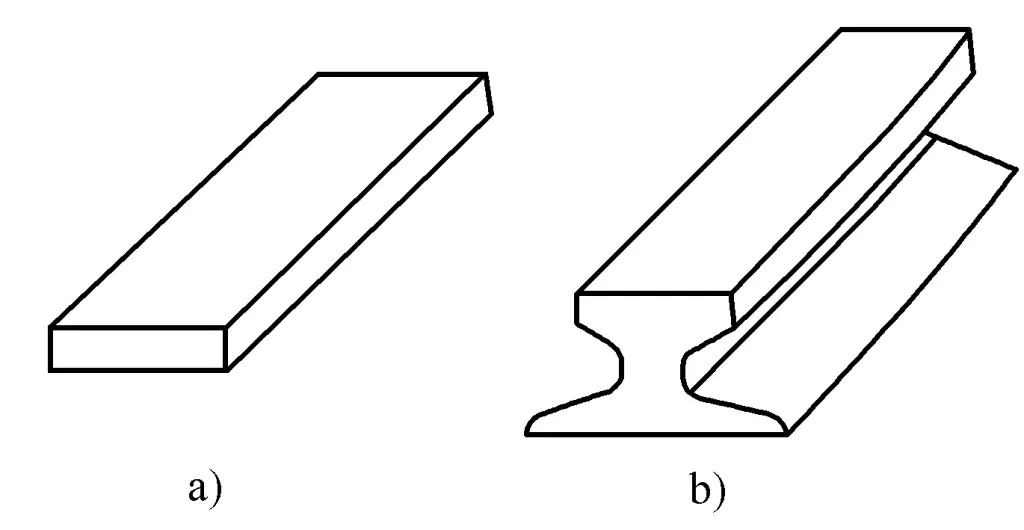

Diğer bir yöntem de plaka malzemesini demir örs üzerinde yontmaktır. Daha büyük boyutlu plaka malzemeleri veya eğrileri olan ve tezgah mengenesinde yontulamayan yontma hatları için, Şekil 3-24'te gösterildiği gibi demir bir örs üzerinde yontma yapmak gerekir.

Bu sırada, kesme için kullanılan keskinin kesici kenarı, keski işaretlerinin önden arkaya düzgün bir şekilde bağlanmasını sağlamak için uygun bir yay şeklinde taşlanmalıdır; düz segmentleri keserken, keski kesici kenarının genişliği daha geniş olabilir; kavisli segmentleri keserken, keski işaretlerinin temelde eğriye uyabilmesi için bıçağın genişliği eğrilik yarıçapına göre belirlenmelidir.

Keski yaparken önden arkaya doğru yapılmalıdır. Başlangıçta, keski aşağıdaki gibi çapraz olarak yerleştirilmelidir makaslamadaha sonra Şekil 3-25c ve Şekil 3-25d'de gösterildiği gibi kademeli olarak dikey konuma getirilir ve sırayla yontulur. Bu iş parçası için, düz parçalar bir tezgah mengenesinde yontulur ve kavisli parçalar demir bir örs üzerinde yontulur.

5. Önlemler

1) Bir tezgah mengenesinde sac keserken, keski hattı çenelerle aynı hizada olmalı ve sac sıkıca kenetlenmelidir.

2) Bir tezgah mengenesinde keski yaparken, keskinin arka kısmı çenelerin düzlemiyle aynı hizada olmalı ve çenelerin yüzeyine zarar vermemek için bıçağın kenarı hafifçe yukarı doğru eğilmelidir.

3) Demir örs üzerinde keski yaparken, keski bıçağı önce keski çizgisi ile hizalanmalı ve buna göre açı verilmelidir. Bu, sonraki keskinin bir öncekiyle yanlış hizalanarak keski kenarının dalgalı olmasına neden olmasını önlemek için gereklidir. Ayrıca, örsün üzerinde keski yapmayın. Demir ped kullanılmıyorsa, sac üzerindeki tüm izleri kesmeden çıkarın ve ardından sacı kırın.

4) Çekicin ahşap sapının gevşek veya hasarlı olduğu tespit edilirse, derhal sabitlenmeli veya değiştirilmelidir. Kullanım sırasında kaymasını önlemek için sapın üzerinde yağ olmamalıdır.

5) Keski kafasında belirgin çapaklar varsa, bunlar zamanla taşlanmalıdır.

III. Çentik Açma Teknikleri ve Yöntemleri

Çentik açma, soğuk işlerde kullanılan, çalışma pozisyonundan ve parçaların şeklinden bağımsız olmasıyla karakterize edilen manuel bir kesme yöntemidir.

1. Çentiklerin Taşlanması ve Sertleştirilmesi

(1) Çentik Açma Aletleri

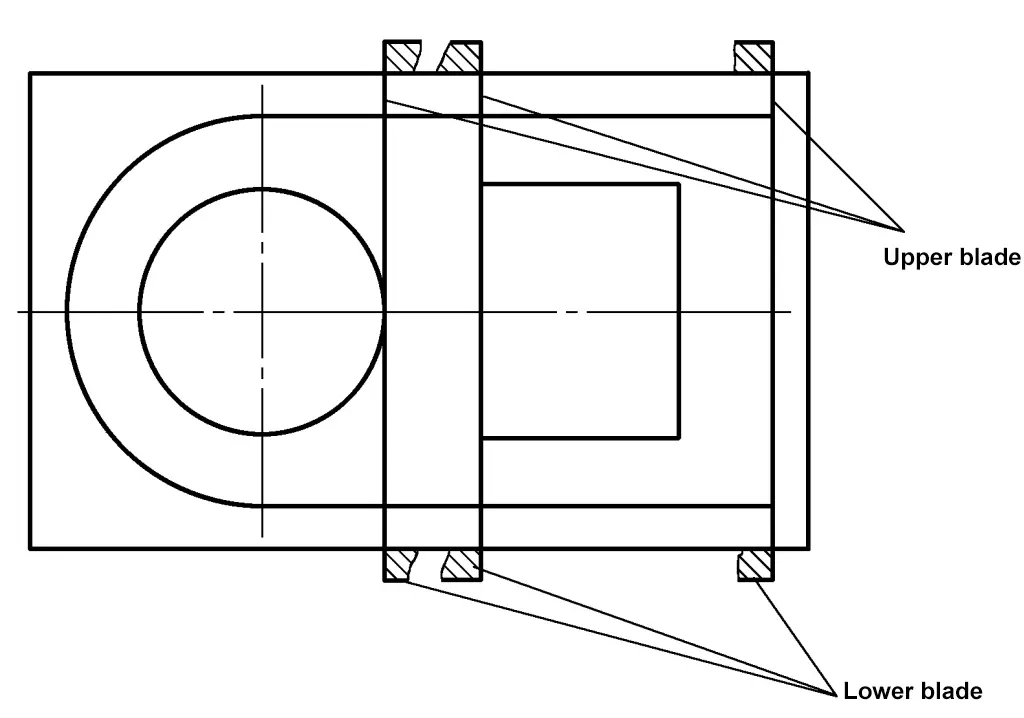

Ana çentik açma aletleri üst ve alt çentik açıcılardır. Çentik açma sırasında, üst çentik açıcı alt çentik açıcı ile birlikte kullanılır. Üst çentik genellikle dövülür ve Şekil 3-26'da gösterildiği gibi karbon takım çeliğinden yapılır. Alt çentik, Şekil 3-27'de gösterildiği gibi atık bıçak parçalarından yapılabilir veya çelik raylardan işlenebilir.

Çentik açma emek yoğun ve verimsiz bir manuel işlem olmasına rağmen, basit araçları, esnek kullanımı ve eğrileri çentikleme yeteneği nedeniyle üretimde hala yaygın olarak kullanılmaktadır.

1-Ön

2-Sırt

3-Top

a) Atık makas bıçağı

b) Demiryolu

(2) Çentik açıcının bilenmesi

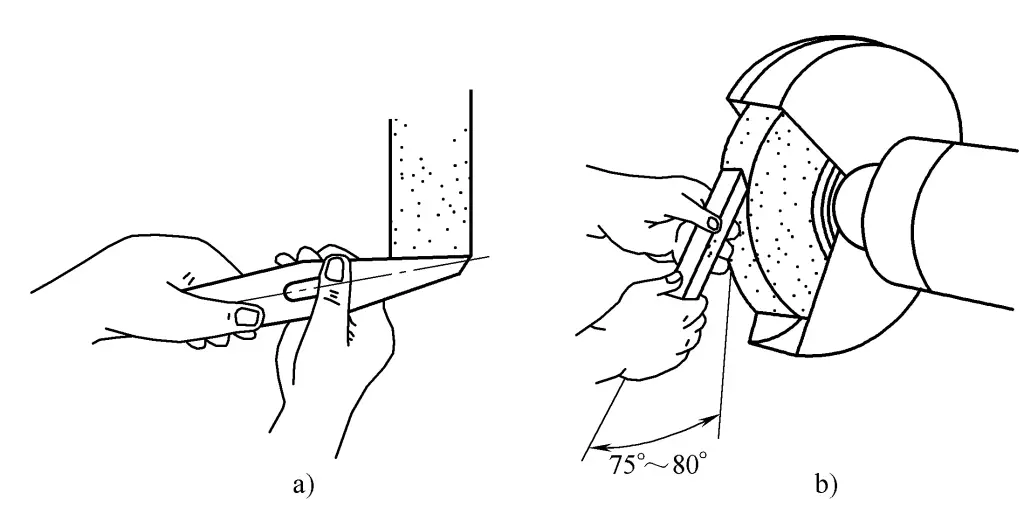

Çentik açıcıyı kullanmadan önce, Şekil 3-26'da gösterilen standart geometrik şekillere ve boyutlara göre bilenmelidir. Kullanım sırasında, çentik açıcının bıçağı körleşir, hasar görür veya üst kısmında çapak oluşursa, kullanım gereksinimlerini karşılamak için bir taşlama çarkında taşlanmalıdır. Üst çentik açıcının bilenmesi için adımlar ve yöntemler aşağıdaki gibidir:

1) Keskinin arkasını taşlama. Taşlama yaparken, keskiyi iki elinizle tutun ve Şekil 3-28a'da gösterildiği gibi taşlama taşının ön tarafında taşlayın. Keskinin arkasını düz hale getirmek için, taşlama sırasında taşlama taşı yüzeyine karşı sürekli olarak yukarı ve aşağı, sola ve sağa hareket ettirin.

a) Sırtın taşlanması

b) Ön tarafın taşlanması

2) Keskinin ön tarafının taşlanması. Arka taraf taşlandıktan sonra, keskinin doğru kama açısını sağlamak için ön tarafı doğru şekilde taşlayın. Taşlama sırasında keskiyi iki elinizle taşlama çarkının önünde tutun ve keskinin arkası ile çarkın taşlama noktasındaki teğet arasındaki açıyı Şekil 3-29b'de gösterildiği gibi yaklaşık 75°~80° olarak ayarlayın.

Ayrıca, keskiyi yukarı ve aşağı, sola ve sağa düzenli olarak hareket ettirdiğinizden ve taşlama taşına çok fazla basınç uygulamadığınızdan emin olun. Taşlama sırasında keskinin kesici kenarının aşırı ısınmasını önlemek için, keskiyi soğutmak amacıyla sık sık suya daldırın.

3) Keskinin genel şeklinin taşlanması. Dövme üst keskinin genel şekli çok düzenli olmayabilir ve standart şekle göre taşlanmalıdır.

4) Taşlama kalitesi denetimi.

① Keski arkasının düzlüğünü kontrol ederken, Şekil 3-29'da gösterildiği gibi keski arkasına dikey olarak bir çelik cetvel yerleştirin, göz hizasına kaldırın ve çelik cetvelin keski arkasına sıkıca oturup oturmadığını görmek için parlak bir arka plana karşı gözlemleyin, böylece keski arkasının düzlüğüne karar verin.

Düz olup olmadıklarını görmek için bıçak kenarını ve önünü gözle inceleyin ve kaba taşlama izleri ve tavlama olayları olup olmadığını kontrol edin.

Şekil 3-30'da gösterildiği gibi keskinin kama açısını kontrol etmek için bir şablon kullanın.

(3) Keskinin söndürülmesi

1) Söndürme için hazırlık

① Kok fırınları, kok kömürü vb. hazırlayın.

② Bir su deposu hazırlayın ve soğutma suyu ile doldurun.

③ Ateş maşası gibi aletleri hazırlayın.

2) Su verme işlemi

Keskinin su verme işlemi iki aşamaya ayrılır: su verme ve temperleme. Su verme sırasında keskiyi, kesici kenarı kok kömürüne gömülü olacak şekilde kok fırınına dikey olarak yerleştirin. Keskinin kesici kenarı 20 ~ 30 mm boyunca 770 ~ 800 ° C'ye (kiraz kırmızısı) ısıtıldığında, keskiyi fırından çıkarmak için ateş maşası kullanın ve hızlı bir şekilde dikey olarak 5 ~ 8 mm derinliğe kadar suya yerleştirin ve soğumayı hızlandırmak, söndürme sertliğini artırmak ve kırılmayı önlemek için sertleştirilmiş ve sertleştirilmemiş parçalar arasında net bir sınır olmadığından emin olmak için suyun yüzeyi boyunca yavaşça hareket edin.

Keskinin sudan çıkan kısmı siyaha döndüğünde, sudan çıkarın ve temperleme için üstte kalan ısıyı kullanın (düşük sıcaklıkta temperlemeye eşdeğer). Bu sırada keski bıçağının rengini gözlemlemeye dikkat edin. Genel olarak, keski bıçağının rengi sudan yeni çıktığında beyazdır ve bıçak kenarının sıcaklığı kademeli olarak arttıkça, renk beyazdan sarıya, ardından sarıdan maviye değişir.

Bıçak kısmı sarıya döndüğünde, keskinin tamamını soğutmak için suya daldırın, bu tavlama sıcaklığına "sarı ısı" denir; keski bıçağı maviye döndüğünde, tamamen suya daldırın, bu tavlama sıcaklığına "mavi ısı" denir. Uygulama, soğuk işlerde kullanılan keskinin "sarı ısı" ve "mavi ısı" arasında bir temperleme sıcaklığı benimsediğinde, keskinin sertliğinin ve tokluğunun gereksinimleri karşıladığını kanıtlamıştır.

3) Sertlik kontrolü

Orta dişlere sahip orta derecede aşınmış düz bir eğe kullanın, hafif bir basınç uygulayın ve keskinin önü boyunca ileri doğru itin, eğer biraz direnç varsa ve metal talaşları törpüleniyorsa, sertlik yetersizdir; çok pürüzsüz hissediliyorsa, ses netse ve metal talaşları törpülenmiyorsa, sertlik uygundur.

Keskinin üst kısmını tutun ve keski bıçağı kenarı ile hurda bir çelik plakanın kenarını kesin, kenar hasarsızsa keskinin sertliğinin ve tokluğunun uygun olduğunu, talaş veya çatlak varsa çok sert olduğunu; bıçak kenarı ezik ve deforme olmuşsa yetersiz sertlik olduğunu gösterir.

4) Önlemler

Taşlama taşını kullanmadan önce, taşlama taşı diskinde herhangi bir çatlak olup olmadığını ve braket ile taşlama taşı arasındaki boşluğun (yaklaşık 3 mm) uygun olup olmadığını kontrol edin. Boşluk uygun değilse, çalışma sırasında kazaları önlemek için ayarlayın. öğütme işlemi iş parçasının sıkışması nedeniyle.

Taşlama taşı çalışmaya başladıktan sonra, kullanmadan önce normal şekilde çalışmasını bekleyin. Taşlama sırasında, operatör doğrudan taşlama çarkı makinesinin önünde değil, yanında durmalıdır.

Bıçağı keskinleştirirken koruyucu gözlük takın.

Keski su verme işleminde genellikle 15°C civarında temiz su kullanılmalıdır.

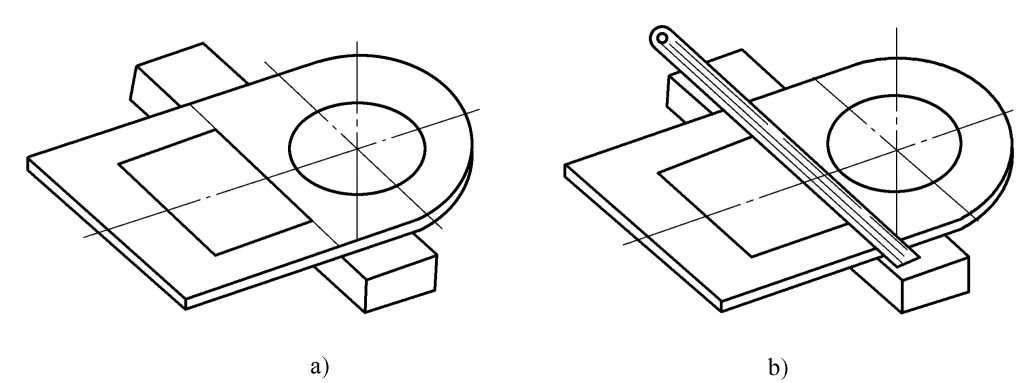

2. Damgalama Süreci Özellikleri

(1) Damgalama Sırası

Daha karmaşık durumlar için damgalama parçalarıİşlem adımlarının makul bir şekilde düzenlenmesi, damgalama kalitesinin artırılmasında büyük bir etkiye sahiptir. Genel olarak, damgalama sırası dıştan içe, düzden kavise ve kısadan uzuna doğrudur.

(2) Damgalama Parçalarının Yerleştirilmesi

Damgalama parçalarının boyutu büyükse veya döndükten sonra desteklemeye elverişli değilse, iş parçasının stabilitesini korumak için alt kalıbın yanına bir destek plakası yerleştirilebilir, ancak plakanın alt kalıbın üst yüzeyi ile aynı hizada olmasını sağlamak gerekir.

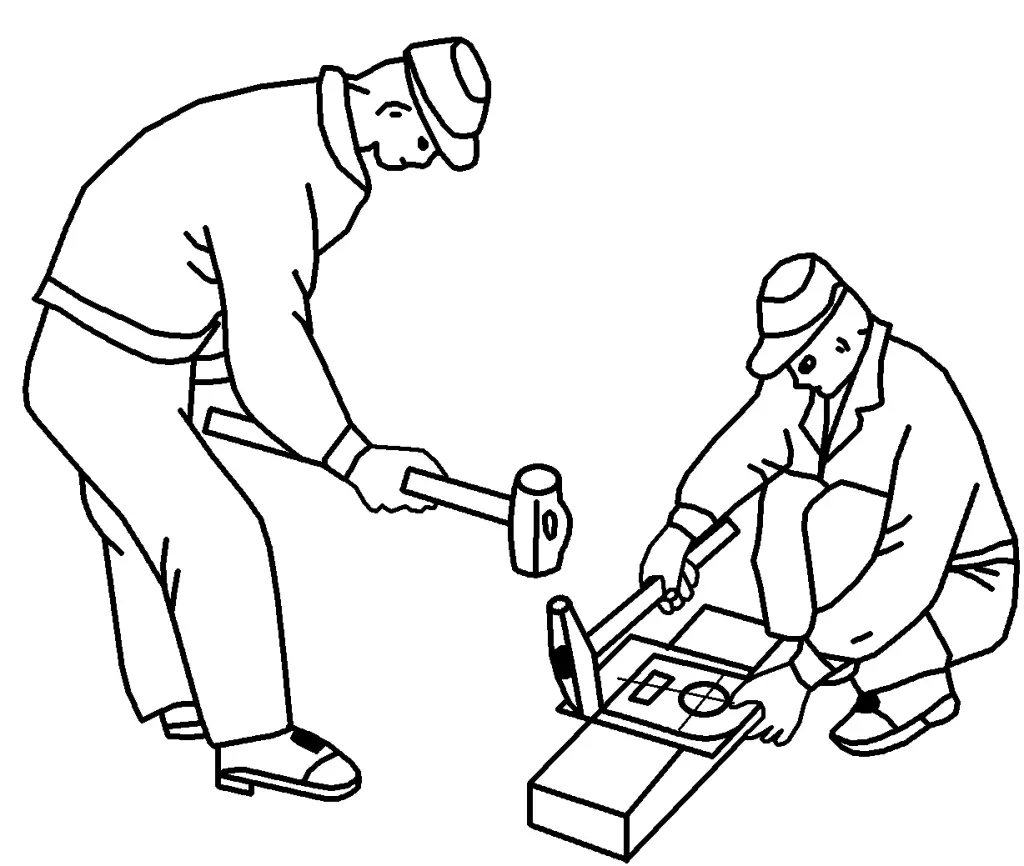

(3) Operatörün Pozisyonu ve Duruşu

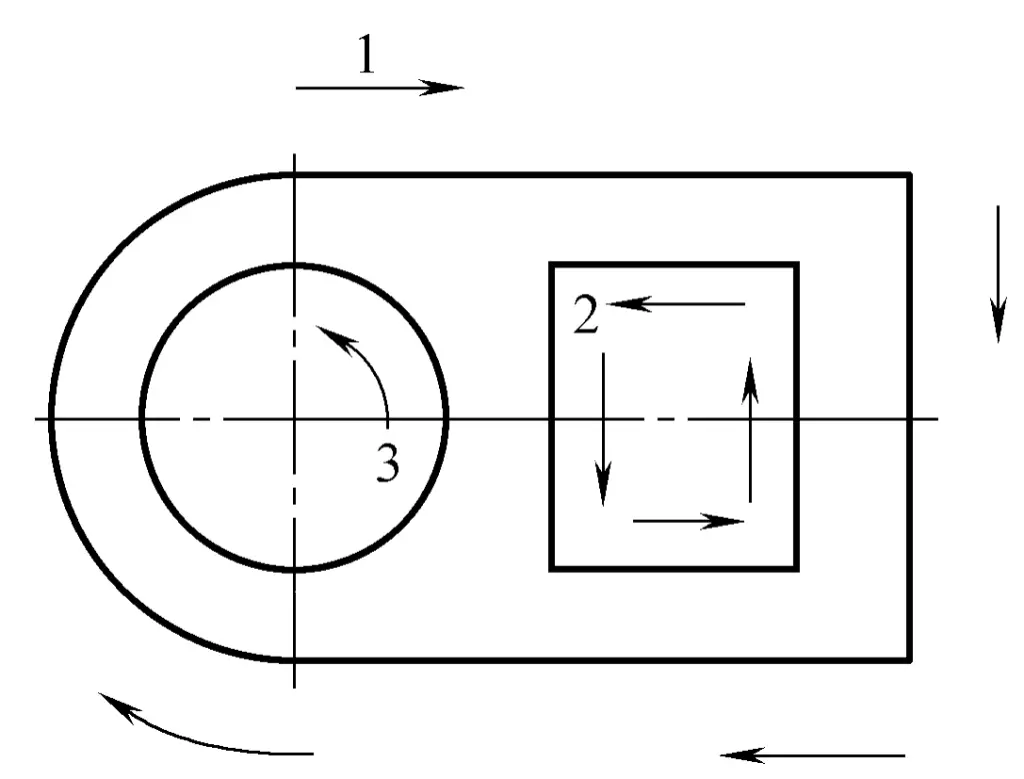

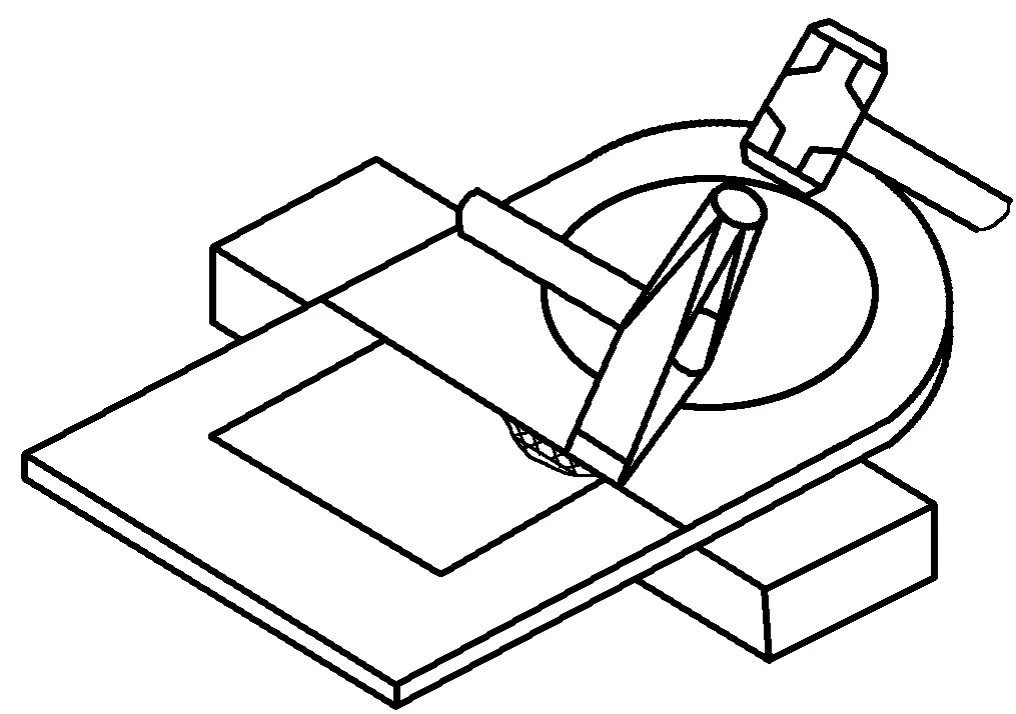

Damgalama işlemi esas olarak tutucu ve çekiç operatörünün işbirliği ile tamamlanır. Konumları ve duruşları Şekil 3-31'de gösterilmiştir. Tutucu doğal olarak çömelir, sol eliyle plaka malzemesini alt kalıp üzerinde düz bir şekilde destekler, sağ eliyle üst kalıbı tutar ve kalıp kenarını damgalama çizgisiyle hizalamaya dikkat eder; çekiç operatörü alt kalıp kenarının bir tarafında durur ve ikisinin 90°'lik bir açı oluşturması tavsiye edilir.

3. Plaka Damgalama

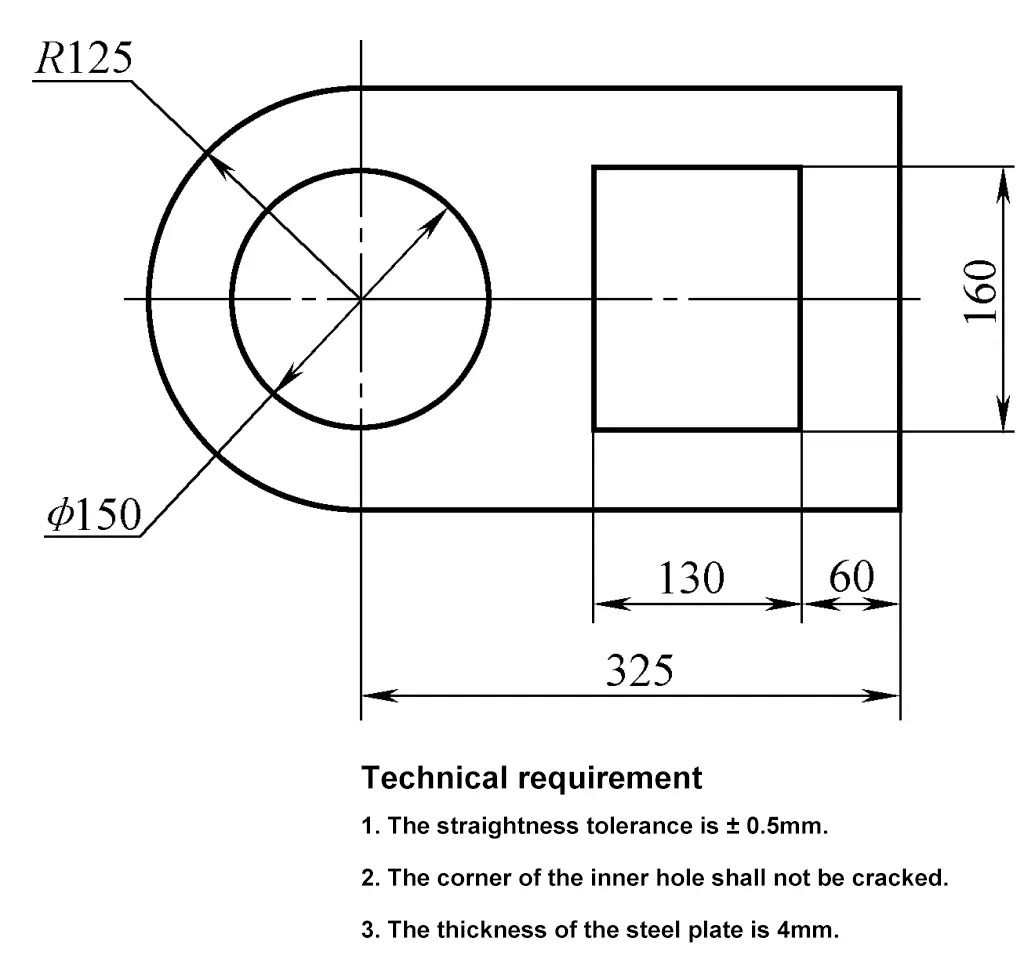

(1) Damgalama İş Parçası Diyagramı (bkz. Şekil 3-32).

(2) Kesim Adımları ve Yöntemleri

1) İşaretli sac levhayı hazırladıktan sonra, deseni sac levha üzerine 1:1 ölçeğinde (veya şablona göre) çizin.

Kesime başlarken doğru hizalamayı kolaylaştırmak için önce kesimin başlangıç noktasını belirleyin, ardından Şekil 3-33'te gösterildiği gibi alt kesici kenarıyla hizalamak için başlangıç çizgisini sac levhanın kenarına çizin.

2) Kesim sırasını belirleyin.

Kesme iş parçası diyagramını analiz edin, kesme sırası Şekil 3-34'te gösterildiği gibi düzenlenmiştir.

3) Düz segmentlerin kesilmesi.

Kesme sırası Şekil 3-34'te gösterildiği gibi düzenlenmiştir.

① Kesmeye başlayın.

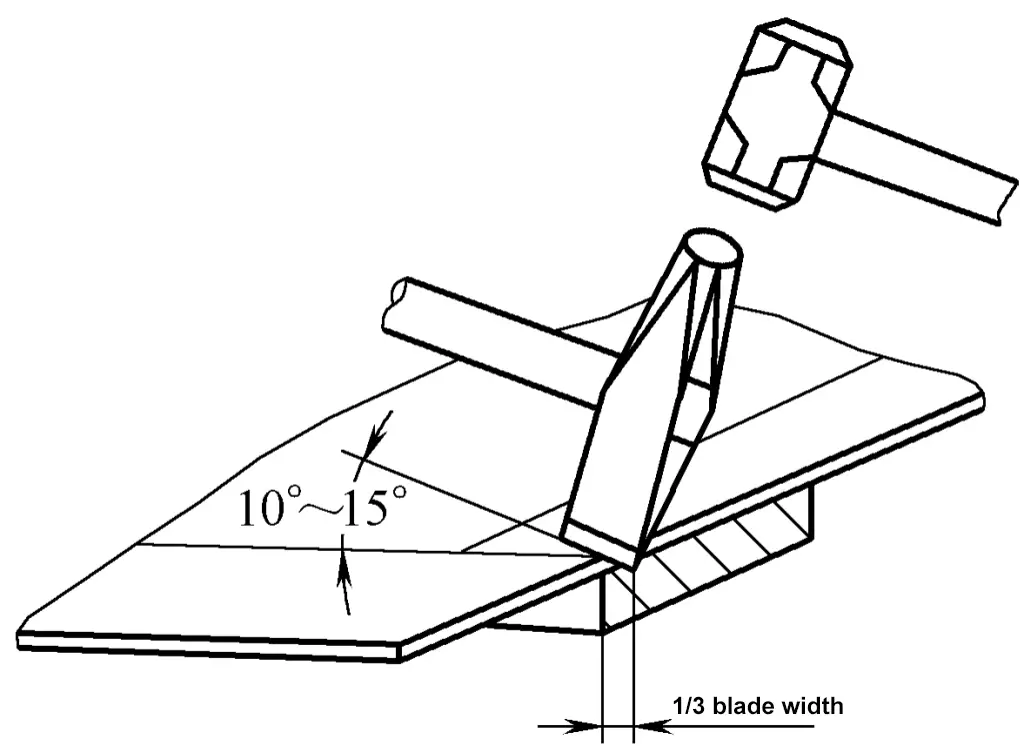

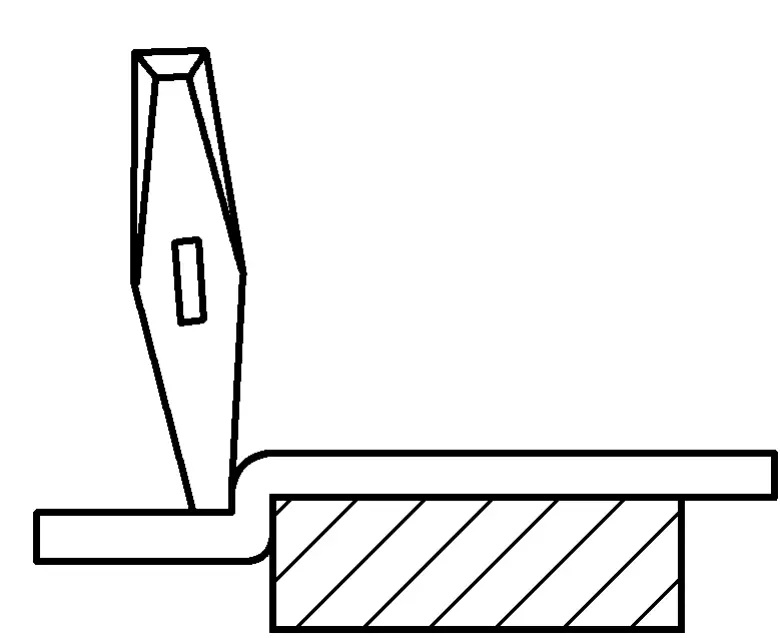

Bir çizgi geçirerek hizalamayı kolaylaştırmak için fazla malzeme kesme kenarının ötesine uzanacak şekilde plakayı alt kalıbın üzerine düz olarak yerleştirin ve kesme çizgisinin alt kesme kenarıyla çakışmasını sağlayın. Üst kalıp bıçağını plaka üzerindeki kesme çizgisi ile hizalayın, bıçak genişliğinin 1/3'ü kadar çıkıntı yapın ve alt kesme kenarına yaklaştırın. Aynı zamanda, Şekil 3-35'te gösterildiği gibi, üst kalıbın önünü kesilen çelik plakaya dikey ve bıçak kenarını çelik plakaya 10°~15° açıyla tutun.

Kesime başlarken, düzeltmelere izin vermek ve çelik plaka kesildikten sonra üst ve alt kalıpların bıçaklarının çarpışması nedeniyle aletin hasar görmesini önlemek için daha hafif bir çekiç darbesi kullanın. Boşluğu açmak için kesime başlayın ve açma çizgisinin doğruluğunu onayladıktan sonra, hizalama için referans olarak üst kalıbın alt kısmının alt kalıbın yan tarafına dayanan tarafını kullanın ve düz segmentler halinde kesmeye başlayın.

② Kesme. Kesme işlemi sırasında, çelik plakanın kesme çizgisi her zaman alt kalıbın bıçağı ile aynı hizada olmalı, üst kalıbın uygun açısını korumalı ve üst ve alt kalıp bıçaklarını sıkı tutmalıdır. Aksi takdirde, sadece plaka kesilmeyecek, aynı zamanda Şekil 3-36'da gösterildiği gibi bükülme ve deformasyona neden olacaktır. Kesim sırasında, kaliteyi artırmak için, kesimdeki herhangi bir sapmayı sürekli olarak düzeltin ve çekiçleme kuvvetini değiştirin. Bu, operatörün çok dikkatli olmasını ve yakından koordine etmesini gerektirir ve çekiççi kalıbı kontrol eden kişinin komutlarını takip etmelidir.

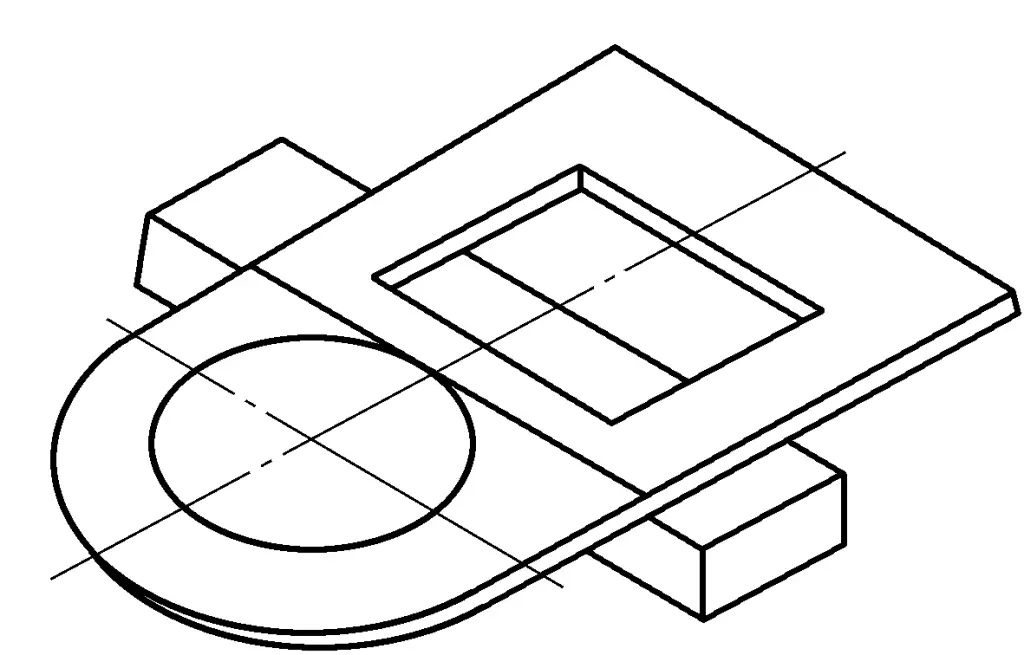

4) Kavisli parçaların kesilmesi.

① Kesmeye başlayın.

İş parçasının kavisli kısmına kesim yaparken, kavisli kesim sırasında hizalamayı engellememesi için önce delinmiş düz kısmın fazla malzemesini kesin. Kesme sırasında plakanın deformasyonunu azaltmak için, iş parçasının dairesel kısmını alt kalıbın üzerine yerleştirin; Şekil 3-37'de gösterildiği gibi kesme için her zaman alt kalıbın ucunu kullanarak iş parçasını sürekli döndürün.

2) Kesme.

Sac malzeme üzerindeki eğrileri keserken, hem üst hem de alt kesme kenarları düz olduğundan, her kesim yalnızca düz bir çizgi üretebilir. Bu nedenle, eğrileri kesmenin özü, eğrinin teğet konumları boyunca düz çizgi parçalarını keserek eğrinin etrafında bir dış poligon oluşturmaktır. Kesilen doğru parçaları ne kadar kısa olursa, eğriye o kadar yakın olur. Bunun için: her kesme miktarı mümkün olduğunca küçük olmalı ve sac malzeme sık sık döndürülmelidir. Çekiçleme kısa ve kuvvet uygun olmalıdır.

5) İç kare deliklerin kesilmesi.

İç kare delik kesiminin açıklığını doğru yapmak için Şekil 3-38'de gösterildiği gibi hizalayabilirsiniz. Kesime başlarken, üst kesme kenarının keskin açısı sac malzemeye temas eder ve açıklığı hafifçe çekiçleyin. Bu sırada, başlangıç kesimindeki iş parçası henüz kesilmemiştir. Bıçak genişliğinin 2-3 katı kadar bir uzunluk kestikten sonra, üst kesici kenarı başlangıç kesiminde düz bir şekilde yerleştirerek kökü temizleyin ve Şekil 3-39'da gösterildiği gibi kesin. Açtıktan sonra kesme yöntemi, yukarıda belirtilen düz çizgi kesimi ile aynıdır.

a) İşaretlemeyi hizalayın

b) Cetveli çizgi üzerinde hizalayın

6) İç dairesel deliklerin kesilmesi.

İç dairesel deliklerin kesilmesinde öncelikle iyi bir başlangıç noktası seçilmelidir. Başlama kolaylığı için, başlangıç noktası genellikle sac malzemeyi sıkıştırmanın kolay olduğu bir konumda seçilmelidir ve Şekil 3-40'ta gösterildiği gibi, başlangıç noktasını alt kesme kenarı ile hizalamak için başlangıç noktasından iç dairenin bir teğeti çizilir. İç dairesel deliklerin kesme yöntemi yukarıda bahsedilen eğri kesme yöntemiyle aynıdır.

7) Delinmiş parçaların kalite kontrolü.

① Delinmiş parçaların boyutlarının çizimlerin gerekliliklerini karşılayıp karşılamadığını kontrol edin.

② Delinmiş parçaların kenarlarının düzgün olup olmadığını ve önemli çapak, çapaklanma ve yırtılma olup olmadığını kontrol edin.

③ Delikli parçaların düz bölümlerinin düzlüğünün ve kavisli bölümlerinin yuvarlaklığının gereksinimleri karşılayıp karşılamadığını kontrol edin.

(3) Önlemler

1) Zımba bıçağı körleşirse veya üstte yuvarlanırsa zamanla bilenmelidir.

2) Delme işlemi sırasında, sac malzemenin sabit bir şekilde yerleştirildiğinden ve doğru hizalandığından emin olun.

3) Zımba operatörü ve çelik plakaya yardımcı olan kişi, çelik çapaklardan kaynaklanan kesikleri önlemek için eldiven giymelidir.

4) Delinmiş iş parçaları düzgün bir şekilde düzenlenmeli ve medeni üretimi sağlamak için hurdalar zamanında temizlenmelidir.

IV. Taşlama Taşı Makinesinin Çalıştırılması için Önlemler

Taşlama taşı makinesi, keskiler, matkap uçları, kazıyıcılar vb. gibi çeşitli aletleri taşlamak için kullanılabilir. Bir taşlama taşı, motor, taşlama taşı tabanı, braket ve koruyucu kapaktan oluşur.

Taşlama taşının dokusu kırılgandır ve çalışma sırasında yüksek hızda döner. Kullanım sırasında yanlış kuvvet uygulanması taşlama taşının kırılmasına ve kişisel kazalara neden olabilir. Bu nedenle, taşlama çarkını takarken, çark dönerken titreşim olmayacak şekilde dengelenmeli ve güvenlik çalışma prosedürlerine sıkı sıkıya bağlı kalınmalıdır:

1) Yeni takılan bir taşlama taşı 30 ~ 40 mm boyunca test edilmelidir, ardından taşlama taşının ve yatakların sorunsuz dönüp dönmediğini ve titreşim veya diğer olumsuz olayların olup olmadığını kontrol edin.

2) Taşlama taşında çatlak olup olmadığını ve her iki uçtaki dişlerin kilitlenip kilitlenmediğini düzenli olarak kontrol edin.

3) Taşlama taşı makinesi koruyucu bir kapakla donatılmalıdır ve keyfi olarak çıkarılmasına izin verilmez.

4) Bıçak taşlama sırasında taşlama parçasının boşluğa çekilmesini ve taşlama taşının ezilmesini önlemek için taşlama taşı ile raf arasındaki mesafe çok büyük olmamalıdır, genellikle boşluk 3 mm'den az olmalıdır.

5) Taşlama çarkı başladıktan sonra, taşlamadan önce hız sabitlenene kadar bekleyin. Operatör, taşlama çarkının kırılması durumunda yaralanmayı önlemek için taşlama çarkının dönüş düzleminde değil, yan tarafta durmalıdır.

6) İş parçalarını taşlamak için taşlama taşının kenarlarını kullanmayın ve iki kişinin aynı anda taşlama için bir taşlama taşı kullanması yasaktır.

7) Taşlama taşı makinesinde ağır ve büyük iş parçalarını taşlamayın ve taşlama için taşlama taşına basmak için aşırı güç kullanmayın.

8) Parmakların taşlanmasını veya yaralanmaya neden olmasını önlemek için taşlama çarkına parmaklarınızla dokunmayın.

9) Motorun aşırı yüklenmesini ve yanmasını önlemek için taşlama taşı makinesinin sürekli çalışma süresinin on dakikayı aşmaması en iyisidir.

10) Taşlama çarkı makinesi ahşap, taş, tuğla, kiremit ve diğer malzemeleri taşlamamalıdır.

11) Taşlama çarkı makinesi bir geri vites anahtarı ile donatılmamalı ve dönüş yönü ana geçide bakmamalıdır.

12) Çalışma desteği sıkıca monte edilmeli ve desteğin yüzeyi düz olmalıdır.

13) Yuvarlak olmayan, çatlakları olan veya 25 mm'den az kalan taşlama taşları kullanılmamalıdır.

14) Taşınabilir elektrikli taşlama taşının güç kablosunda herhangi bir yalıtım hasarı veya sızıntısı olmamalıdır. Kullanım sırasında yalıtkan eldivenler giyilmeli, önce makine çalıştırılmalı, ardından iş parçasına temas edilmelidir.

V. Keski kesme kenarının geometrik açıları

Keski kesme kenarının iki tarafı arasındaki açıya kama açısı B denir. Kama açısı ne kadar küçükse, keski kenarı o kadar keskin, ancak mukavemet o kadar zayıftır; kama açısı ne kadar büyükse, mukavemet o kadar iyi, ancak keski direnci o kadar yüksektir.

Bu nedenle, keskinin kama açısının seçimi, mukavemet sağlarken en aza indirilmelidir. Genellikle, yüksek karbonlu çelik ve dökme demiri keserken, kama açısı 60°~70° olarak ayarlanır; orta karbonlu çelik ve diğer orta sertlikteki malzemeleri keserken, kama açısı 50°~60° olarak ayarlanır; bakır ve alüminyum gibi yumuşak malzemeleri keserken, kama açısı şekil 3-41'de gösterildiği gibi 30°~50° olarak ayarlanır.

1-Tüm Kesme Kenarları

2-Kesme Parçası

3-Bevel

4 Saplı

5-Kafa