I. Manuel Bükme Şekillendirme Süreci

Sac veya profillerin basit manuel makine ve aletler kullanılarak bükülmesi işlemine manuel bükme şekillendirme denir. Manuel bükerek şekillendirme yüksek işleme koşulları gerektirmez ve operasyonda çok esnektir. Bununla birlikte, yüksek iş gücü yoğunluğu, bükülen parçaların düşük hassasiyeti ve düşük verimlilik içerir. Bu nedenle, genellikle çok az parça olduğunda bükme işlemi için kullanılır. Ayrıca, ekipman koşullarının yetersiz olduğu veya mekanik şekillendirmenin zor olduğu durumlarda manuel bükme için de yaygın olarak kullanılır.

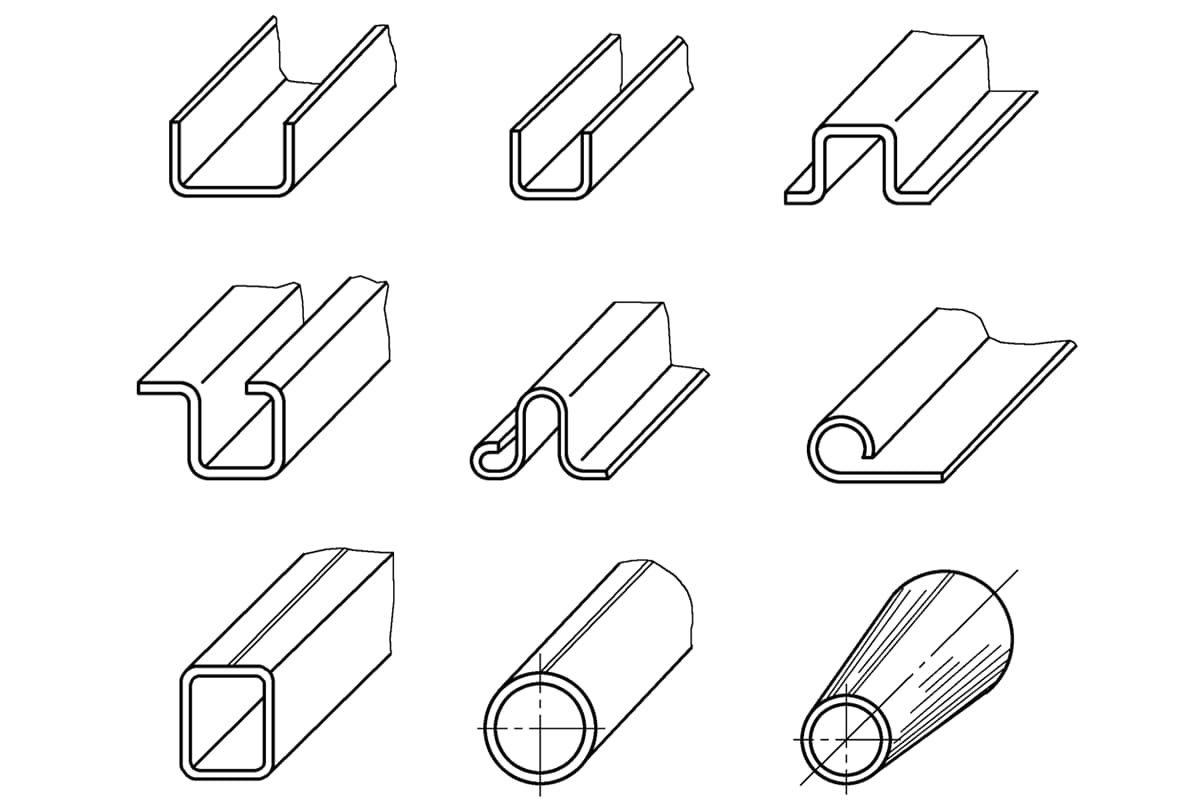

Şekil 4-1 çeşitli tipik bükülmüş sac metal parçaları göstermektedir.

1. Açısal parçaların bükülmesi

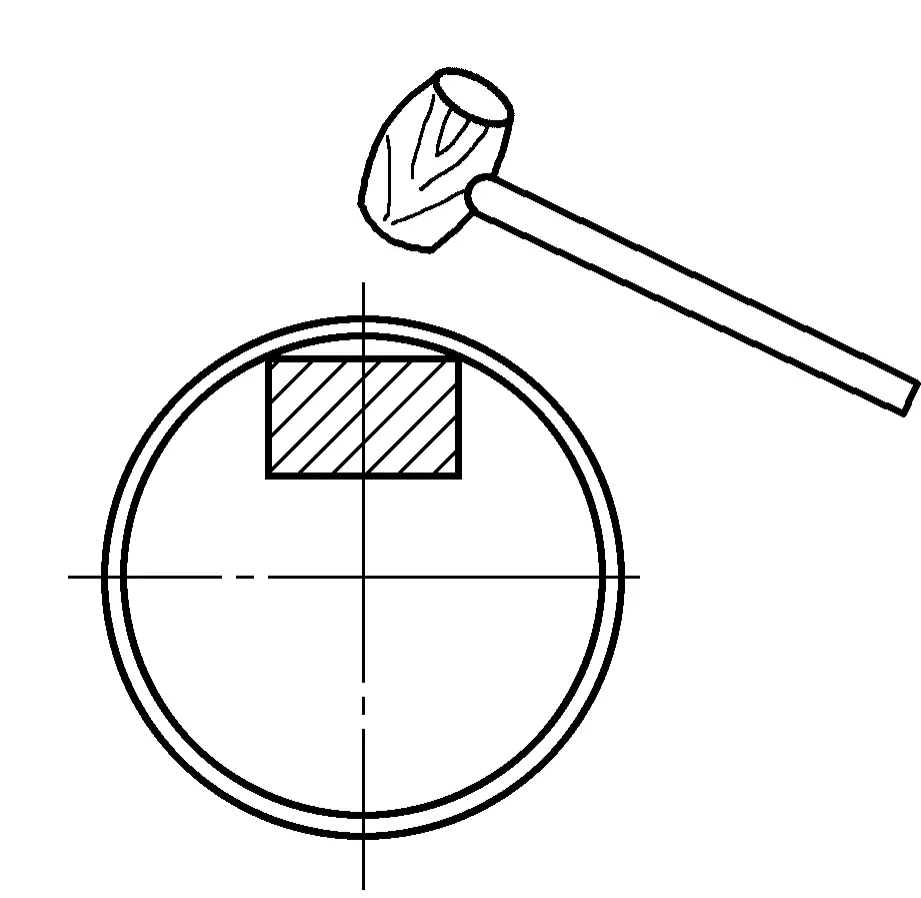

(1) Kare demir ile bükme

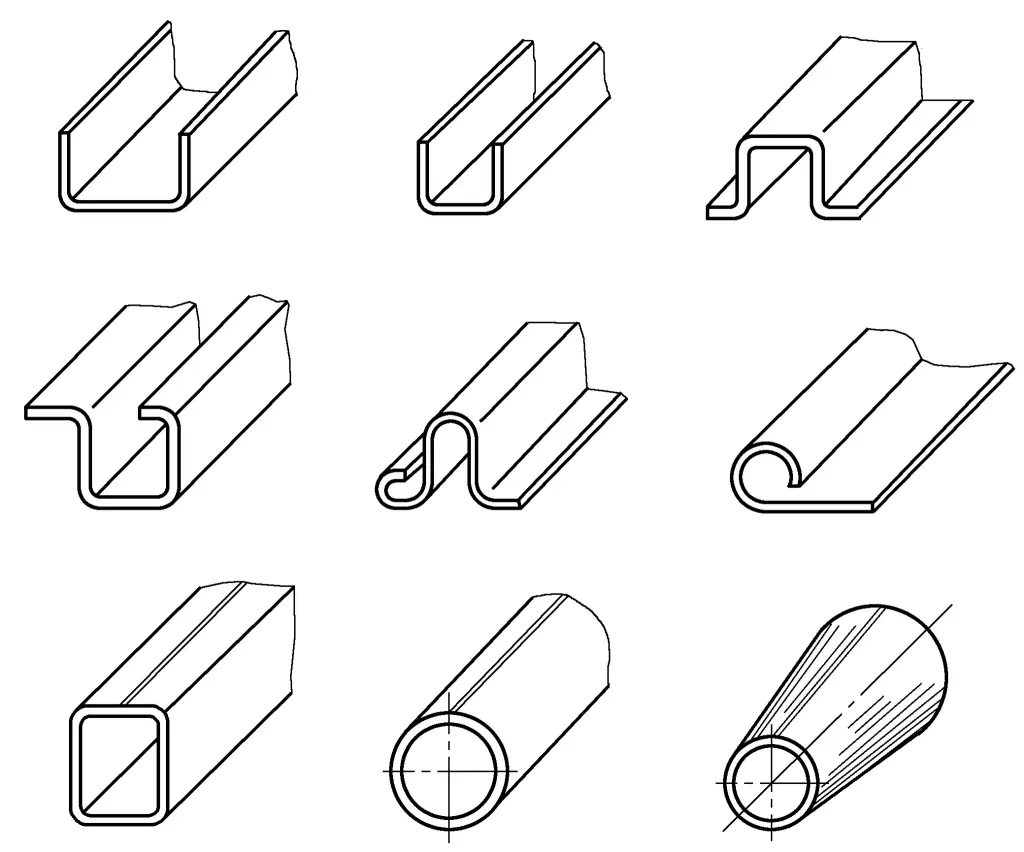

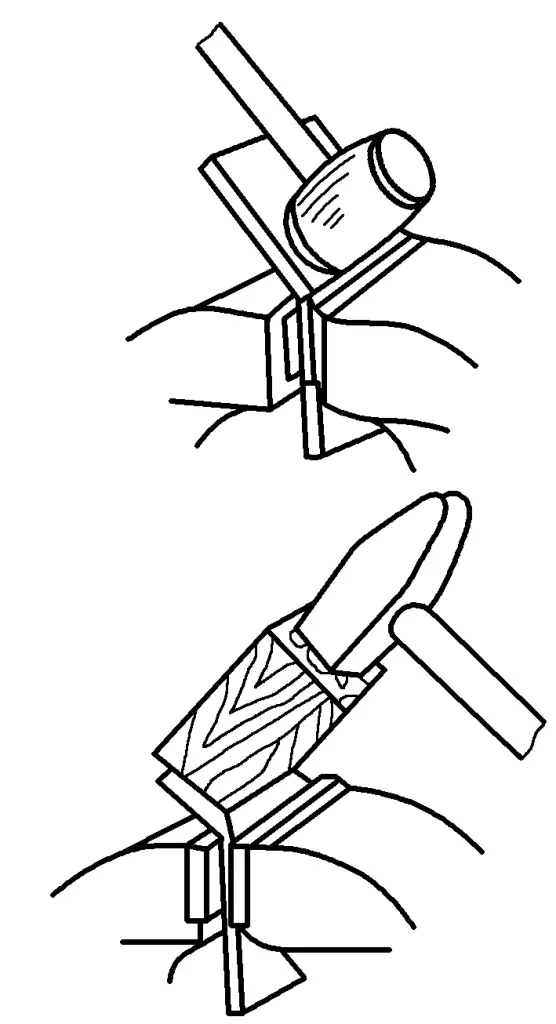

İlk olarak, levha üzerine bükme çizgisini çizin, ardından bükme çizgisini kare demirin köşesiyle hizalayın, levhayı sol elinizle tutun ve sağ elinizle tahta bir tokmak kullanarak her iki ucu konumlandırma için belirli bir açıyla bükün, ardından Şekil 4-2'de gösterildiği gibi tamamen bükerek şekillendirin.

(2) Köşebent ile bükme

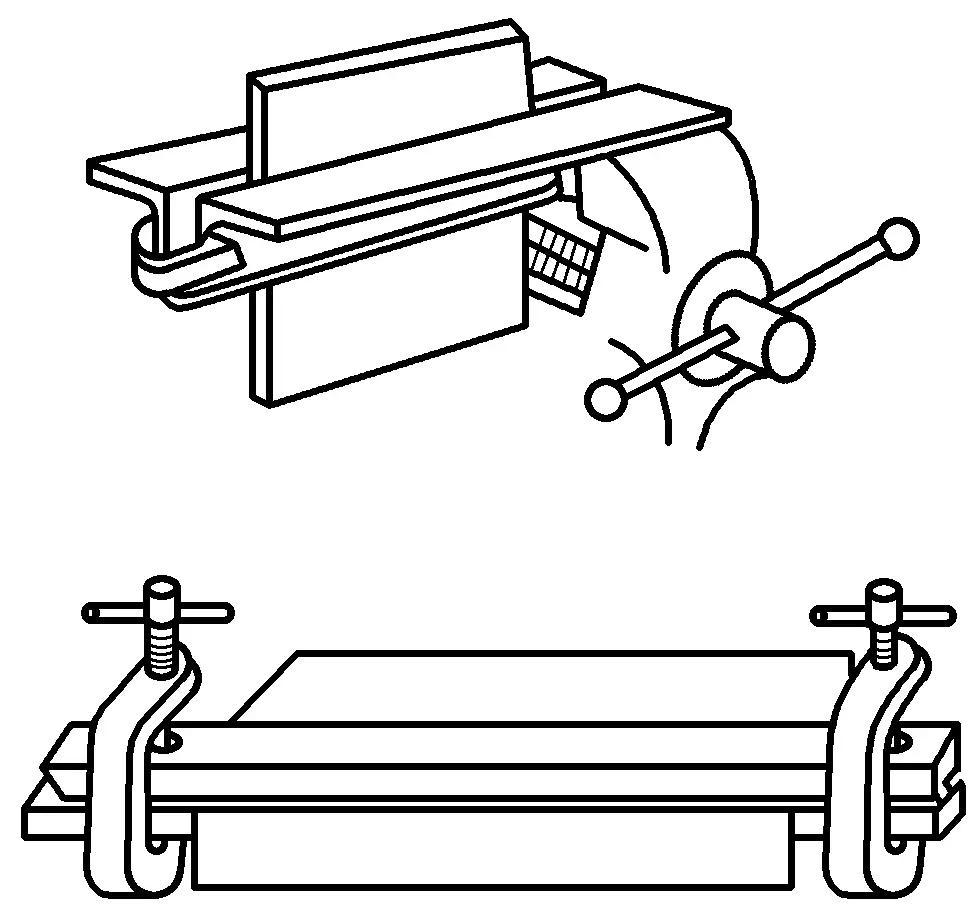

Geniş ve kalın sacları bükerken, sacı bir tezgah mengenesinde iki köşebent arasına sıkıştırabilir veya sacı tutmak için yay şeklinde bir kelepçe kullanabilir, ardından Şekil 4-3'te gösterildiği gibi tahta bir tokmakla bükebilirsiniz.

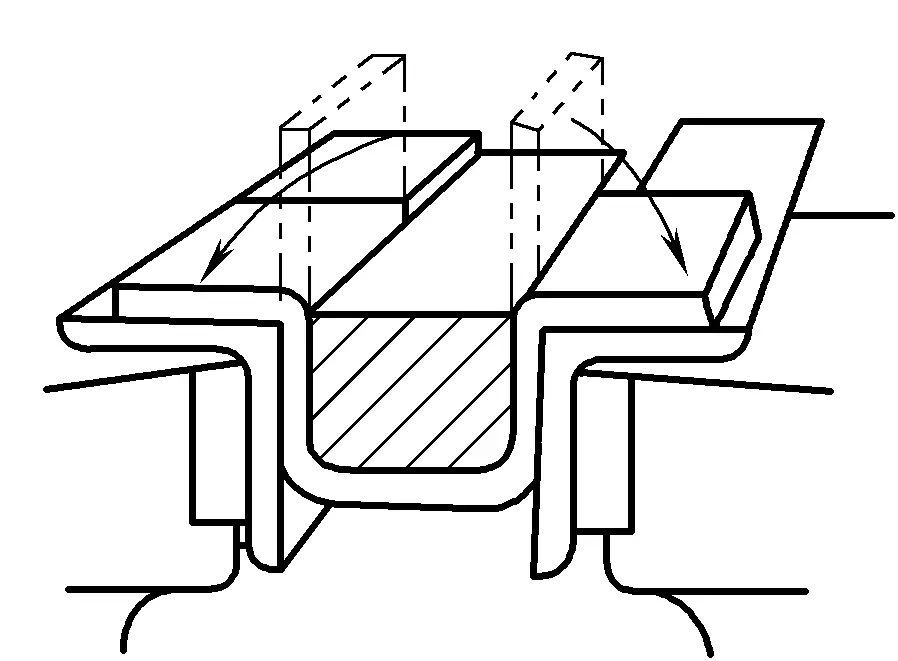

(3) Tezgah mengenesi ile bükme

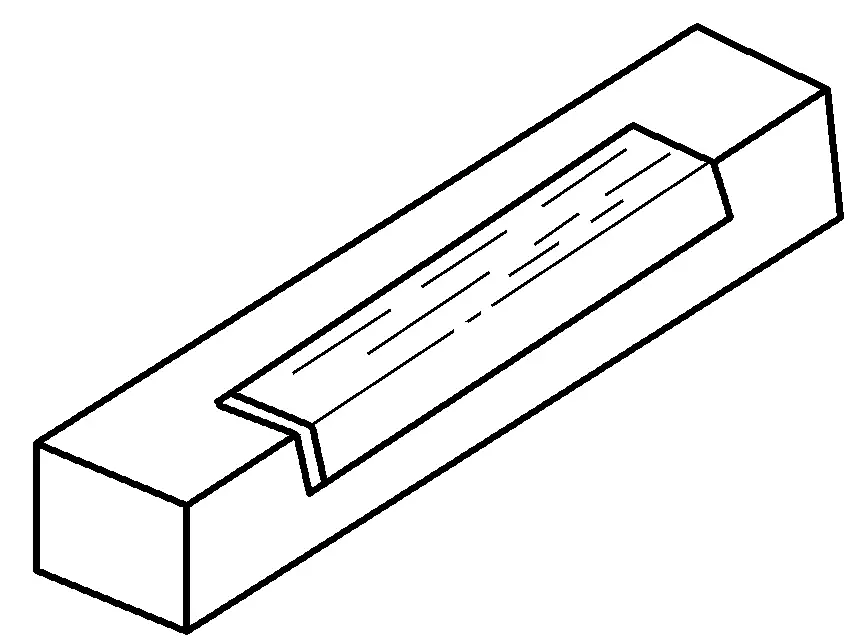

İlk olarak, sacın bükme köşesine bir çizgi çizin, çizgiyi mengenenin çeneleriyle hizalayın ve sıkıştırın, ardından sacın tabanı boyunca çekiçlemek için tahta bir tokmak kullanın. Sac ucunun çıkıntılı uzunluğu kısa olduğunda, bükme köşesine bir tahta blok yerleştirebilir ve Şekil 4-4'te gösterildiği gibi bükmek için dolaylı çekiçleme için tahta bir tokmak kullanabilirsiniz.

2. U şeklindeki parçaların bükülmesi

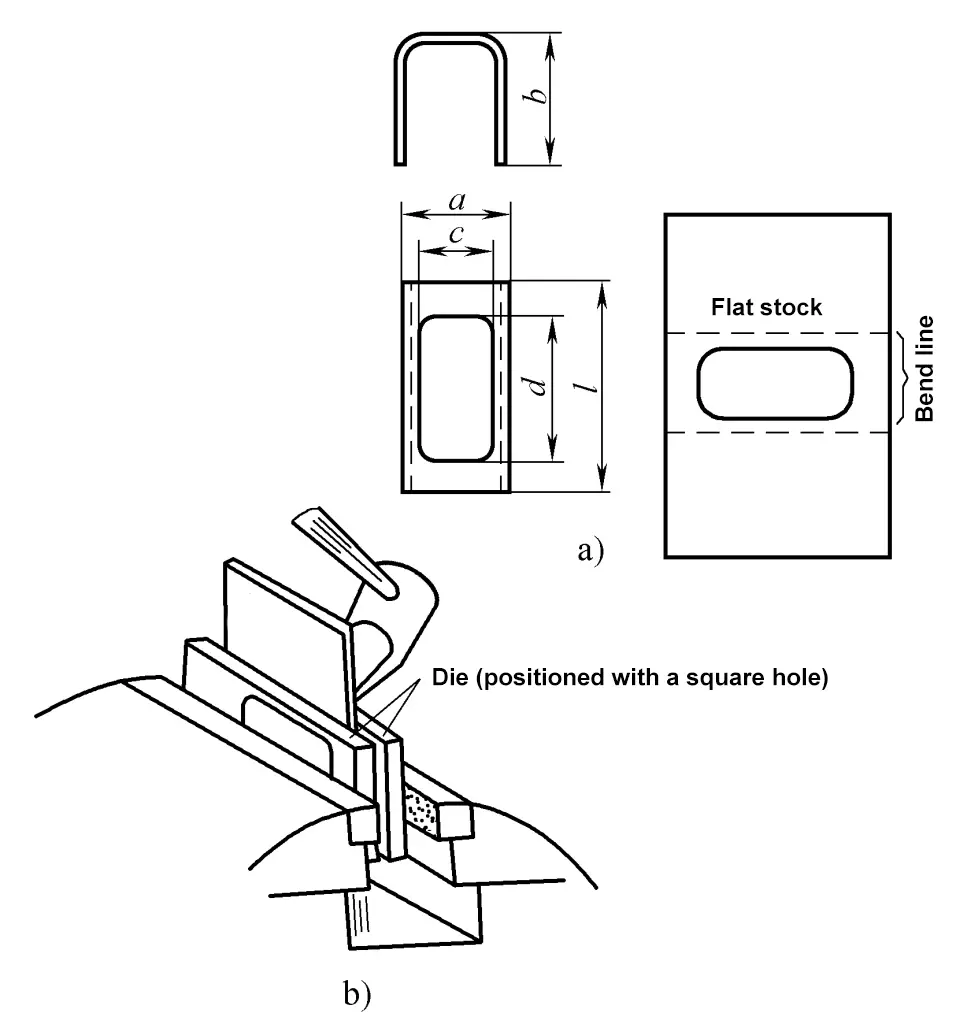

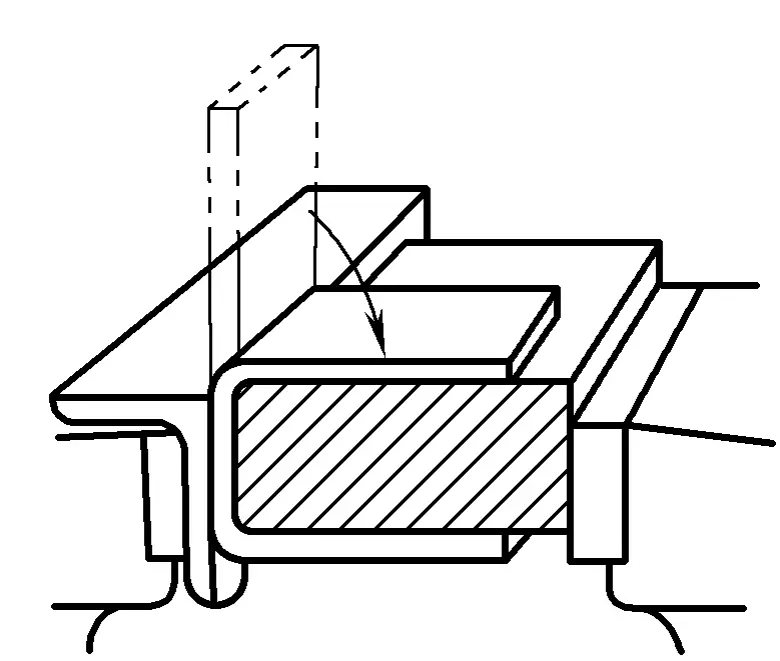

Şekil 4-5a'da gösterildiği gibi, bükülecek parça ve katlanmamış işlenmemiş parça gösterilmektedir. Bükmeden önce işlenmemiş parça üzerinde delikler açılırsa, c ve a boyutları yakın olduğundan, bükme çizgisi ile deliğin iç kenarı arasındaki mesafe çok küçük olur ve bu da bükme zorluğunu artırır. Bu nedenle, Şekil 4-5b'de gösterildiği gibi konumlandırma için işlenmemiş parça üzerindeki kare deliği kullanarak tezgah mengenesine sıkıştırmak ve ardından tahta bir tokmakla çekiçleyerek bükmek için bir kalıp kullanılabilir.

3. Katlanır U şekilli parçalar bükme

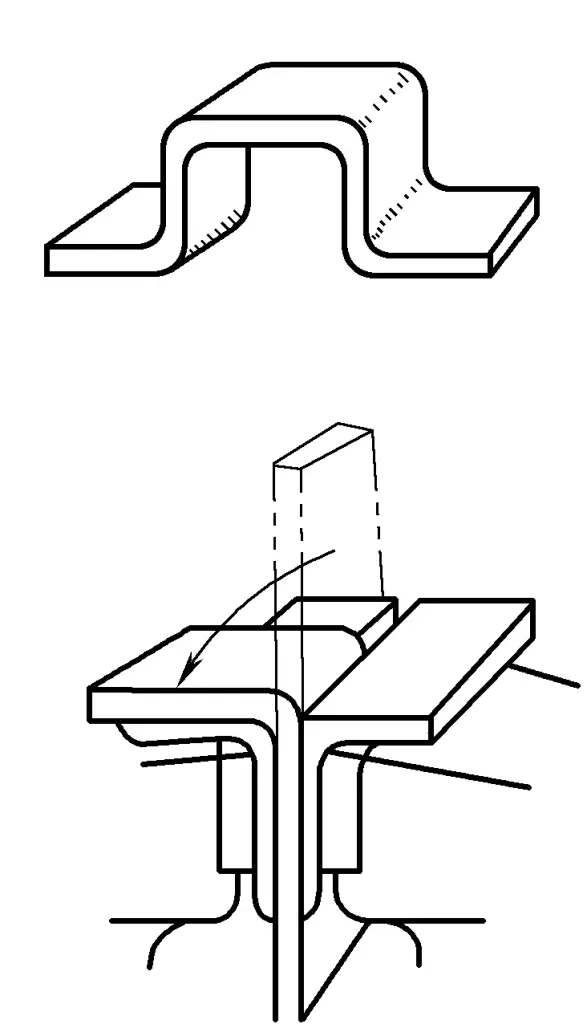

1) Bükme için referans olarak işlenmemiş parçanın köşelerine dört bükme çizgisi çizin, işlenmemiş parçayı tezgah mengenesine sıkıştırın ve Şekil 4-6'da gösterildiği gibi orta köşelerden birini bükün.

2) İşlenmemiş parçayı bir şim ile tezgah mengenesine sıkıştırın, başka bir köşeyi bükün, şimin kalınlığı Şekil 4-7'de gösterildiği gibi iki köşe arasındaki mesafeden daha az olmalıdır.

3) Şekil 4-8'de gösterildiği gibi son iki köşeyi bükmek için başka bir şim kullanın.

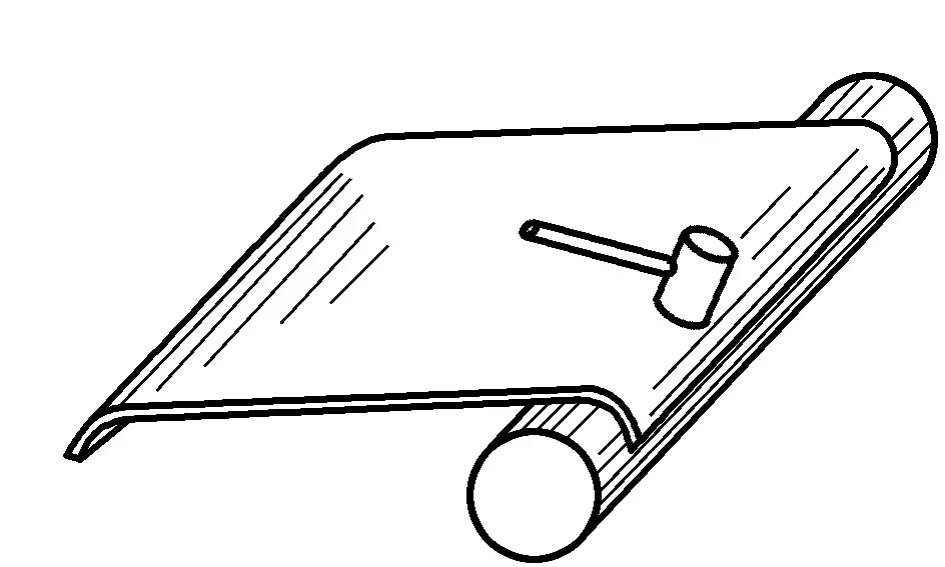

4. Silindirik yüzey bükme

1) Yuvarlama sırasında çekiçleme için referans olarak sac üzerinde bükme çizgisine paralel çizgiler çizin; sacın her iki ucunu bükmek için yuvarlak çelik veya bir mandrel kullanın, böylece eğrilik yarıçapı gerekli olana eşit veya biraz daha az olur bükülme yarıçapı. Şekil 4-9'da gösterildiği gibi.

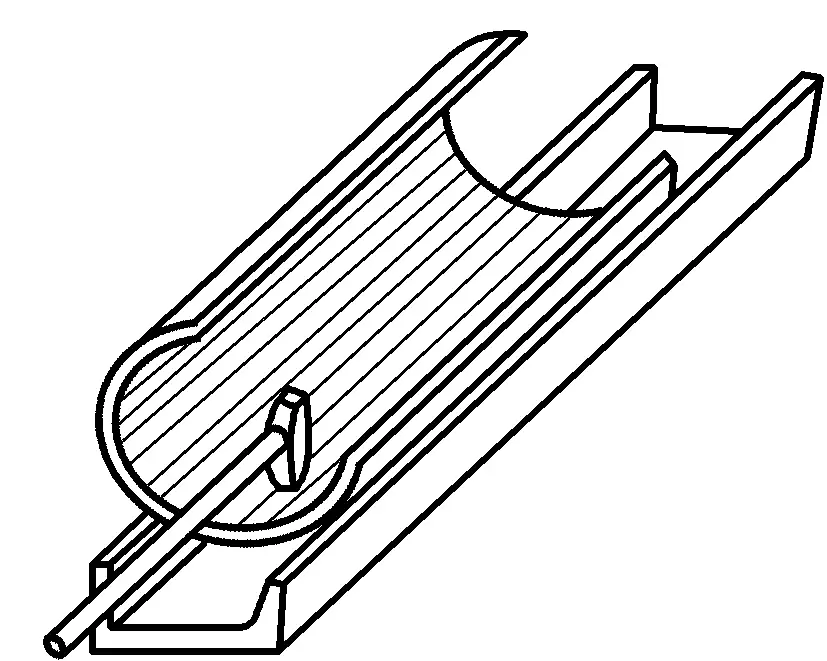

2) Sac levhanın bükülmüş uçlarını kanal çeliği üzerine veya rayın yanına yerleştirin ve şekilli bir çekiçle her iki uçtan ortaya doğru bükerek çekiçleyin. Şekil 4-10'da gösterildiği gibi.

3) Yuvarlama için silindiri mandrelin üzerine yerleştirin. Şekil 4-11'de gösterildiği gibi.

5. Konik yüzey bükme

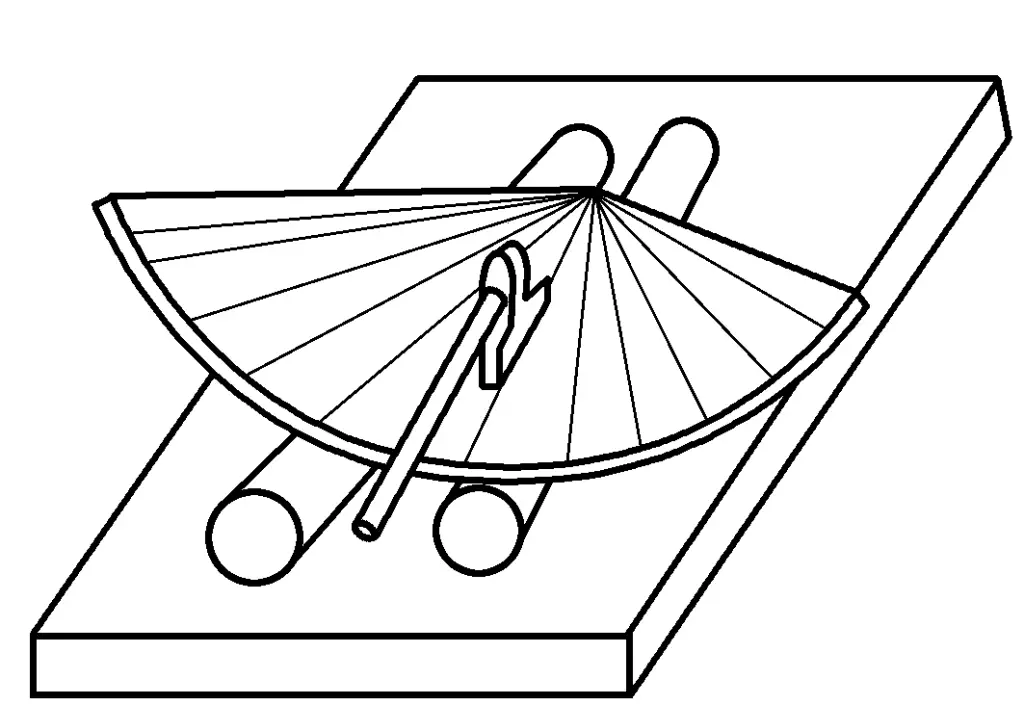

Önce sac levha üzerine radyal bükme çizgileri çizin, ardından sac levhayı iki yuvarlak çelik üzerine yerleştirin ve sac levhanın ekseni boyunca çekiçlemek için şekilli bir çekiç kullanın, önce uçları sonra ortayı bükün. Şekil 4-12'de gösterildiği gibi.

II. Manuel Bükme Şekillendirmede Kusurları Önlemeye Yönelik Tedbirler

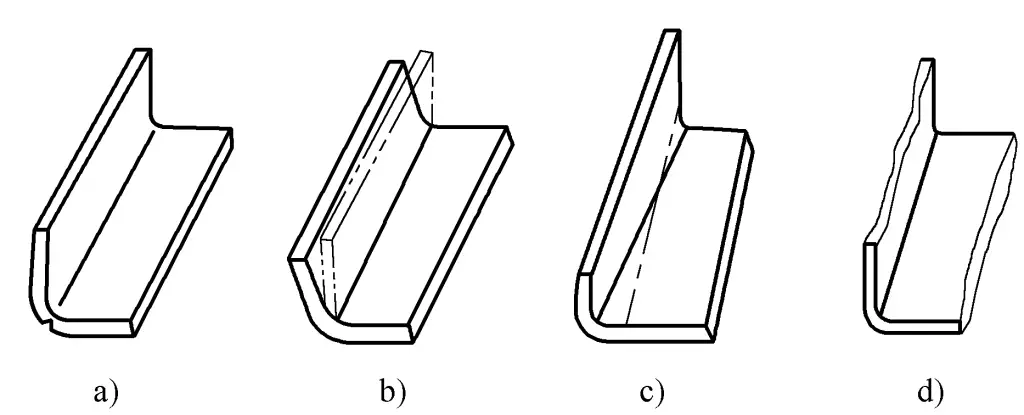

Bükme işlemi sırasında, Şekil 4-13'te gösterildiği gibi, bükme çatlakları, geri yaylanma, ofset ve düzensiz bükme kenarları gibi kusurlar sıklıkla meydana gelir.

a) Eğilme çatlakları

b) Geri yaylanma

c) Ofset

d) Düzensiz bükülme kenarları

Bunlar arasında eğilme çatlakları daha ciddi ve yaygın bir kusurdur.

Eğilme çatlakları büyük ölçüde minimum eğilme yarıçapı, malzemenin mekanik özellikleri, tabakanın yüzey kalitesi, kesilen yüzeyin kalitesi ve malzeme liflerinin yönü ile ilgilidir. Eğilme çatlaklarını önlemek için genellikle aşağıdaki önlemler alınır:

1) Bükme yarıçapı minimum bükme yarıçapından büyük olmalıdır.

2) Sıcak bükme kullanın veya plastisitesini artırmak için bükmeden önce levhayı tavlayın.

3) Gerilim konsantrasyon faktörlerini ortadan kaldırmak için kesme yüzeyinin kalitesini iyileştirin veya taşlama taşı ile taşlayın.

4) Malzemeyi yerleştirirken, bükme çizgisinin malzeme liflerinin yönü ile çakışmasından kaçının.

5) Yeterli bükme torkunu sağlamak için bükülen parçaların düz kenar uzunluğu genellikle plaka kalınlığının iki katından az olmamalıdır.

İki kattan daha az ise, düz kenar uygun şekilde uzatılabilir ve büküldükten sonra kesilebilir.

6) Boş kesitin bozulmasını önlemek için, levhanın bükme genişliği genellikle levha kalınlığının üç katından az olmamalıdır. Üç kattan azsa, birkaç parça aynı levha üzerinde birlikte bükülmeli ve büküldükten sonra kesilerek ayrılmalıdır.

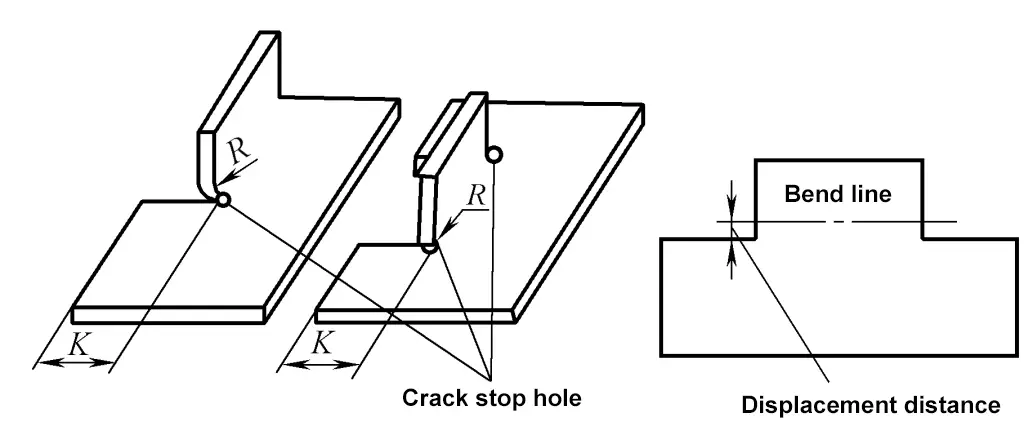

7) Köşelerde bükülme çatlaklarını önlemek için, kenarlara yerel olarak bükülmesi gereken parçalar için, Şekil 4-14'te gösterildiği gibi çatlakları durdurma deliklerini önceden delin veya bükme hattını belirli bir mesafe dışarı doğru hareket ettirin.

8) Bükülen parçanın yarıçapı küçük olduğunda, bükülme çatlaklarını önlemek için, boşluğun yüzey kalitesine dikkat edin, çapakları ve diğer yüzey kusurlarını kesme yüzeyinden çıkarın veya düşük kaliteli yüzeyi bükülmenin iç tarafına yerleştirin, böylece sıkıştırma altında ve çatlama olasılığı daha düşüktür.

9) Bükme için ısıtma gerektiğinde, malzeme ısıtma sıcaklığı iyi kontrol edilmeli ve ısıtmanın yüzey sıcaklığı eşit olmalıdır. Bükme sırasında, deformasyonu önlemek için kalıp sıcaklığının çok yüksek olmamasına dikkat edilmelidir.

10) Bükme şekillendirme operasyonlar kesinlikle işletmenin ilgili güvenlik teknik düzenlemelerine uygun olarak yürütülmelidir.