I. Kaynaklı bağlantıların bileşimi

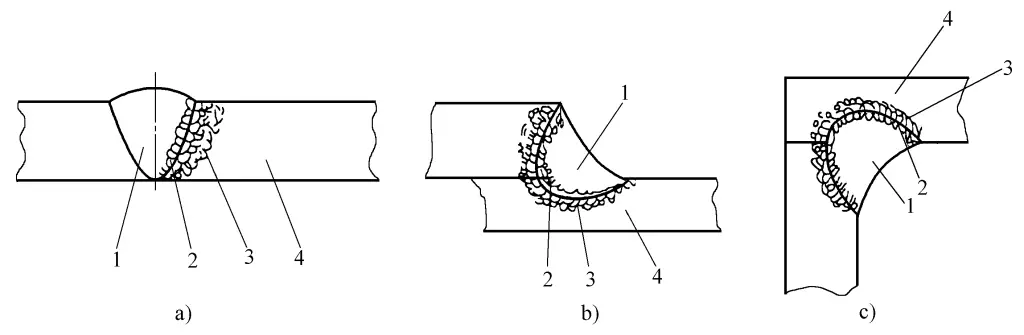

Genellikle birleştirme olarak adlandırılan kaynak bağlantısı, iki veya daha fazla iş parçasının veya parçanın kaynak yöntemleri kullanılarak birleştirilmesiyle oluşturulur. Örnek olarak füzyon kaynak bağlantısı ele alındığında, Şekil 2-8'de gösterildiği gibi kaynak metali, füzyon bölgesi ve ısıdan etkilenen bölgeden oluşur.

a) Alın eklemi

b) Bindirmeli bağlantı

c) Köşe bağlantısı

1-Kaynak metali

2-Füzyon bölgesi

3-Isıdan etkilenen bölge

4-Taban malzemesi

II. Kaynak bağlantılarının işlevi

Kaynaklı bağlantıların işlevleri kabaca aşağıdaki üç türe ayrılabilir:

1. Ortak çalışma

Kaynaklı yapıdaki etki kuvvetini bir parçadan diğerine aktarabilir. Güvenli ve güvenilir olduklarından emin olmak için çalışma bağlantılarında mukavemet hesaplamaları yapılmalıdır.

2. Bağlantı eklemi

İki veya daha fazla parçayı, göreceli konumlarını korumak için bir bütün halinde birleştirir. Bu bağlantıları birleştiren kaynaklar bazen kuvvet aktarımına katılsa veya bazı etkili kuvvetleri taşısa da, ana işlevleri bağlantıdır, bu nedenle bu bağlantılar için genellikle mukavemet hesaplamaları yapılmaz.

3. Sızdırmazlık derzi

Kaynak yoluyla yapının hava veya su geçirmezliğini sağlar ve sızıntıları önlemek ana görevidir. Sızdırmazlık derzleri aynı zamanda çalışma derzleri veya bağlantı derzleri de olabilir.

III. Kaynaklı birleştirmelerin sınıflandırılması

Kaynaklı bağlantılar, yapısal bileşenler arasındaki bağlantı elemanlarıdır ve aynı zamanda yapısal kuvvetleri iletir ve taşırlar. Yapıdaki rollerine göre sınıflandırılırlar, kaynak yöntemleri̇ve ortak yapısal formlar aşağıdaki gibidir:

1. Eklemin yapıdaki rolüne göre sınıflandırma

1) Temas kaynağı: Kaynak yük iletmez veya çok az yük iletir, sadece bir bağlantı görevi görür.

2) Yük taşıyan kaynak: Kaynak ve kaynak yapılan iş parçası seri haldedir ve tüm yükü iletir.

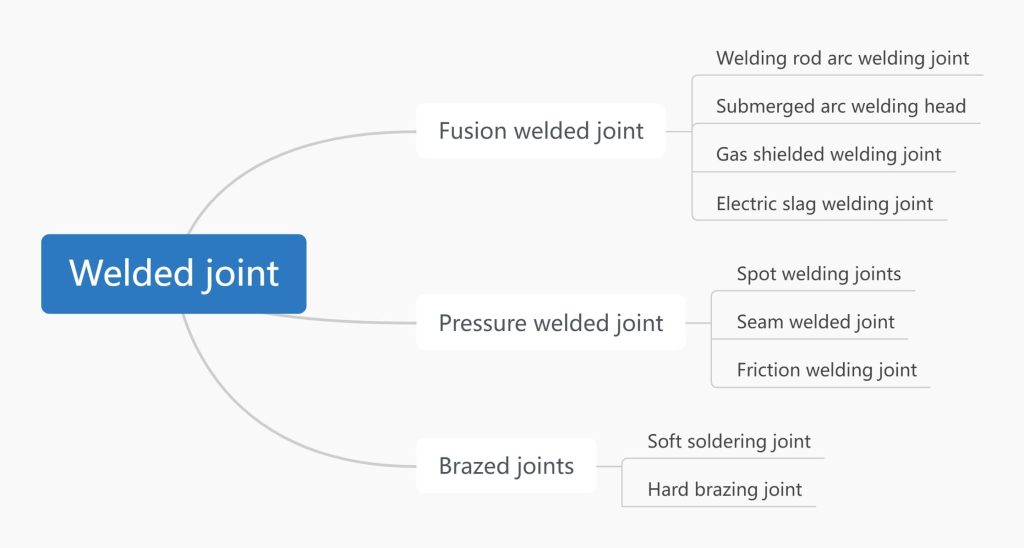

2. Kaynak yöntemine göre sınıflandırılmış

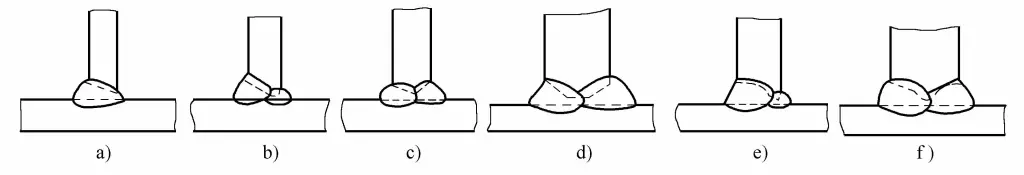

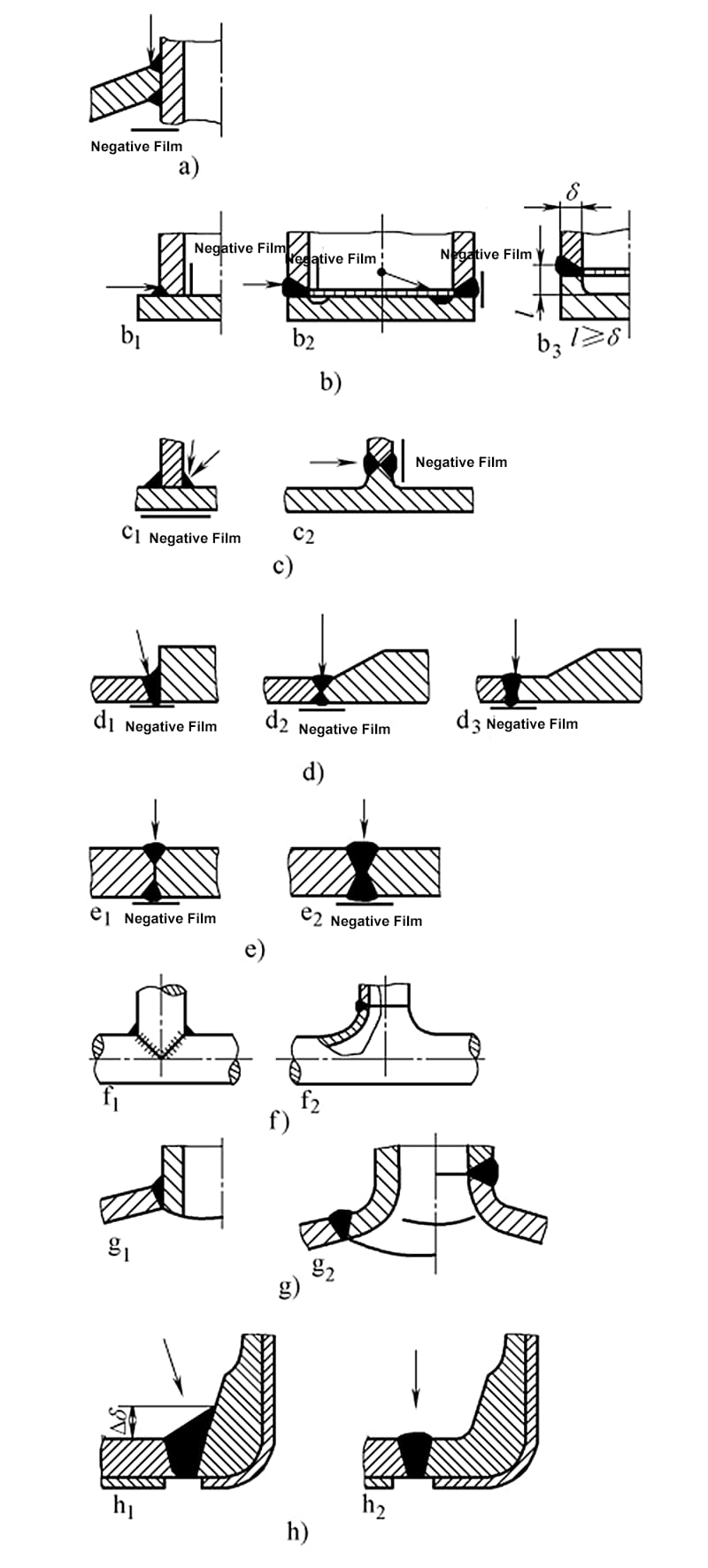

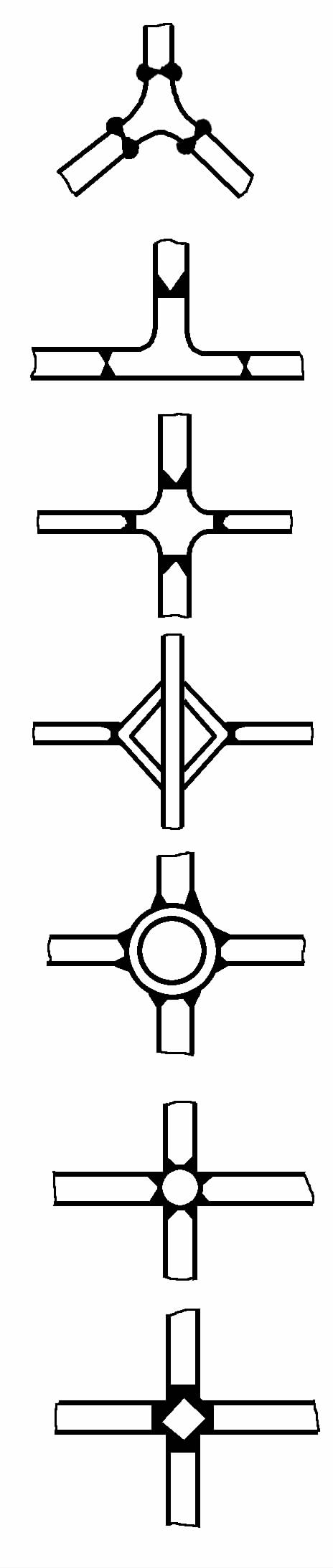

Şekil 2-9'da gösterildiği gibi sınıflandırılan füzyon kaynaklı bağlantıları, basınç kaynaklı bağlantıları, lehimli bağlantıları vb. içerir.

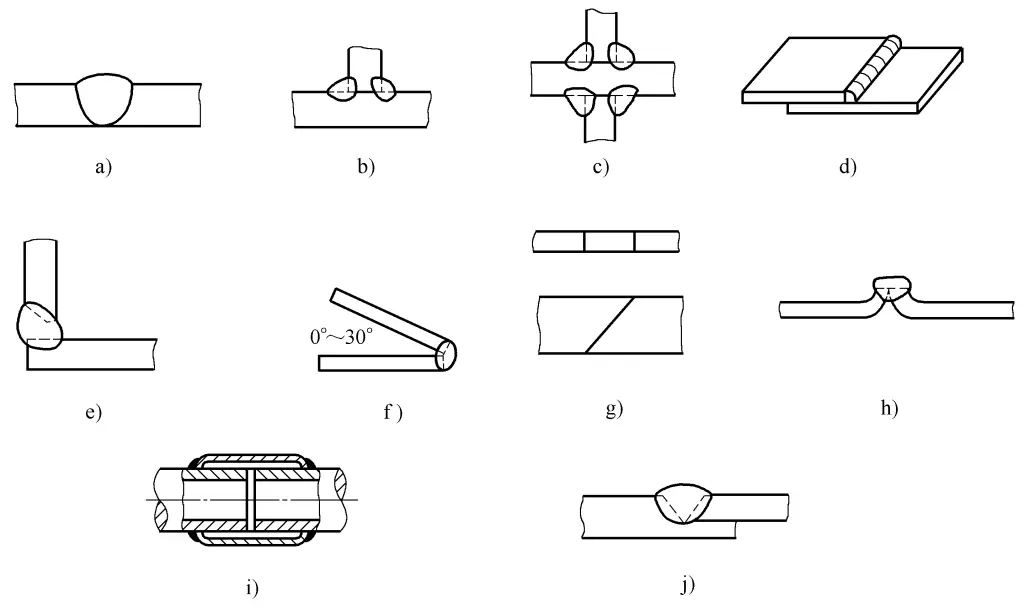

3. Eklemin yapısal şekline göre sınıflandırılır

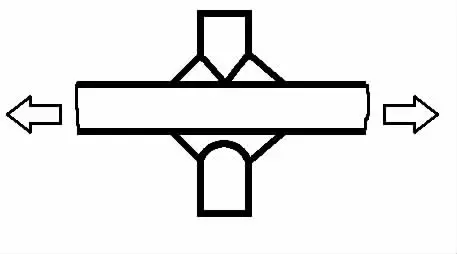

Eklemin yapısal formuna bağlı olarak, Şekil 2-10'da gösterildiği gibi on tip vardır: alın eklemi, T eklemi, çapraz eklem, bindirme eklemi, köşe eklemi, uç eklemi, manşon eklemi, çarpık alın eklemi, flanşlı eklem ve kilitli alın eklemi.

a) Alın eklemi

b) T-eklem

c) Zıvana bağlantısı

d) Bindirmeli bağlantı

e) Köşe bağlantısı

f) Uç eklemi

g) Eğimli alın bağlantısı

h) Flanşlı bağlantı

i) Kovanlı mafsal

j) Kilitli alt alın bağlantısı

IV. En yaygın kullanılan dört kaynak bağlantısı türü

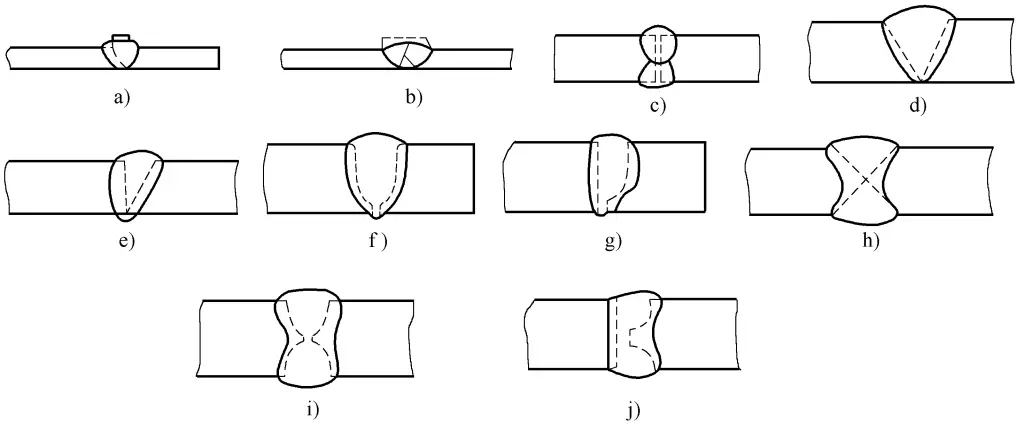

1. Alın eklemi

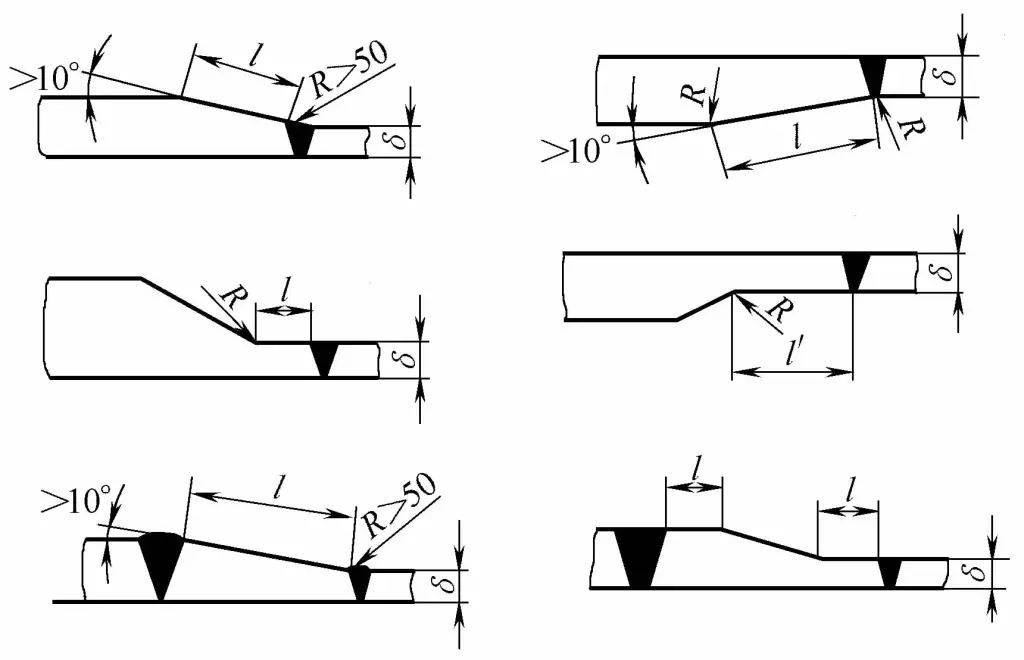

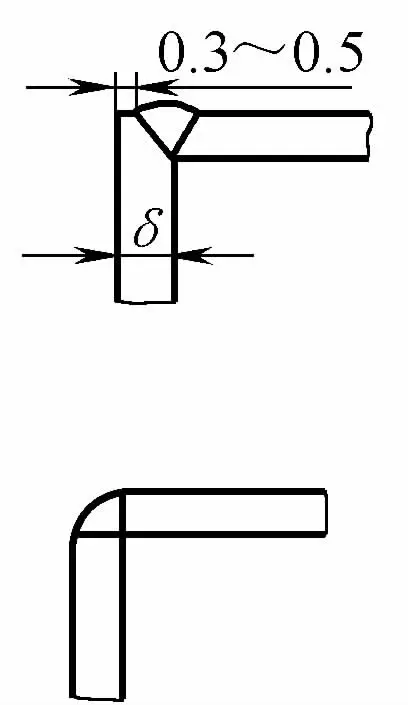

Alın bağlantıları, birbirine göre aynı düzlemde bulunan iki iş parçasını kaynaklamak için kullanılır ve daha iyi gerilme koşullarına, daha az gerilme konsantrasyonuna sahip, daha az kaynak malzemesi tüketen ve daha az kaynak deformasyonuna sahip bir bağlantı oluşturur. Bu nedenle, alın bağlantıları nispeten ideal bir bağlantı şeklidir. Kaynak kalitesini sağlamak için, Şekil 2-11'de gösterildiği gibi genellikle eğimli alın kaynağı yapılır.

a) Tek taraflı flanş

b) Çift taraflı flanş

c) I-şekli

d) V-şekli

e) Tek taraflı V şekli

f) Künt kenarlı U şekli

g) Künt kenarlı J-şekli

h) Çift V-şekli

i) Künt kenarlı çift U şeklinde

j) Künt kenarlı çift J şeklinde

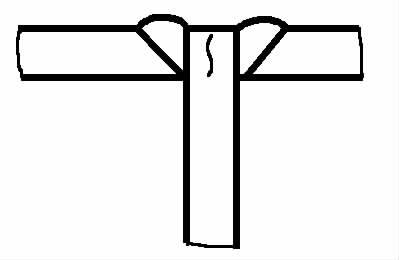

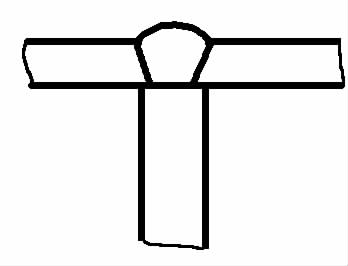

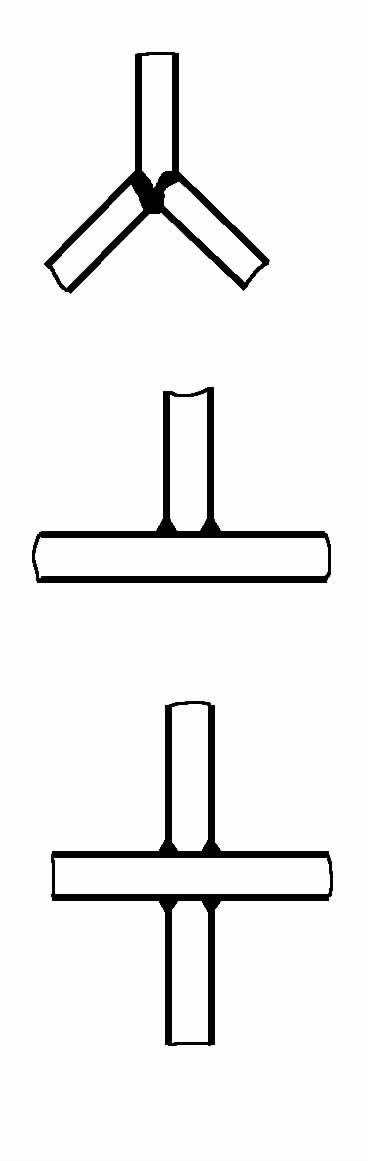

2. T-şekli ve çapraz bağlantılar

T-şekilli ve çapraz bağlantılar, tipik bir ark kaynağı bağlantısı türü olan köşe kaynakları kullanılarak iş parçalarını birbirine dik olarak bağlayan bağlantılardır. T şeklindeki ve çapraz bağlantılar tam nüfuziyetli olabilir veya olmayabilir. Oluksuz bağlantılar genellikle tam nüfuziyetli değildir ve oluklu bağlantıların tam nüfuziyetli olup olmadığı oluğun şekline ve boyutuna bağlıdır.

Tamamen nüfuz eden yivli derzler dinamik yüklere karşı daha güçlü bir dayanım kabiliyetine sahiptir ve mukavemetleri alın derzleri gibi hesaplanabilir. T-şekli ve çapraz bağlantılar Şekil 2-12'de gösterilmiştir.

a) Tek taraflı V şekli

b) Künt kenarlı tek taraflı V şeklinde

c) Çift tek taraflı V şekli

d) Künt kenarlı çift tek taraflı V şeklinde

e) Künt kenarlı J şeklinde

f) Künt kenarlı çift J şeklinde

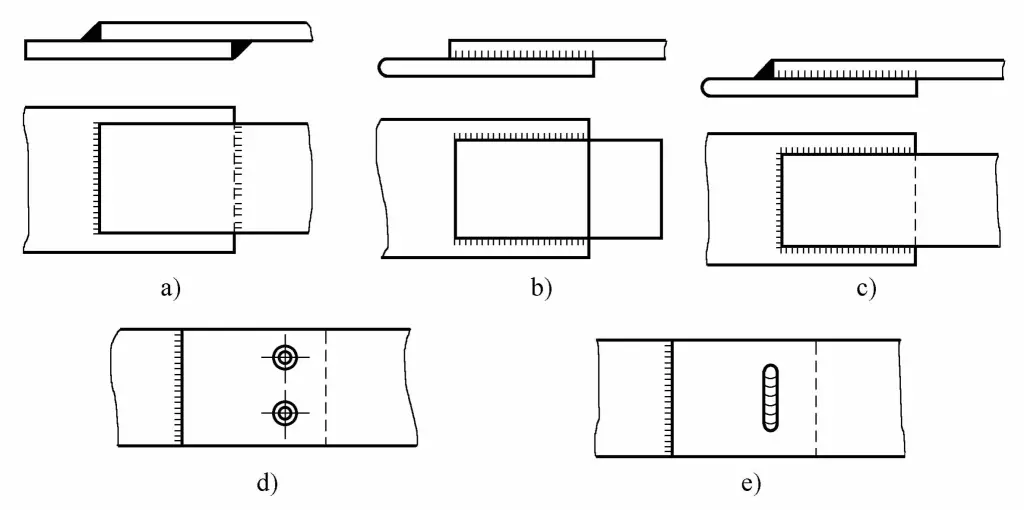

3. Bindirmeli bağlantı

Bindirmeli bağlantı, iki iş parçasını kısmen üst üste bindirerek veya köşe kaynakları, tapa kaynakları veya oluk kaynakları kullanarak özel bir bindirme parçası ekleyerek birleştiren bir bağlantıdır. Bindirmeli bağlantılar, kaynak öncesi hazırlık ve montajın basitliği nedeniyle yaygın olarak kullanılır ve yaygın biçimleri Şekil 2-13'te gösterilmiştir.

a) Ön köşe kaynak bağlantısı

b) Yan köşe kaynak bağlantısı

c) Kombine köşe kaynak bağlantısı

d) Ön köşe kaynağı + tapa kaynağı bağlantısı

e) Ön köşe kaynağı + oluk kaynağı bağlantısı

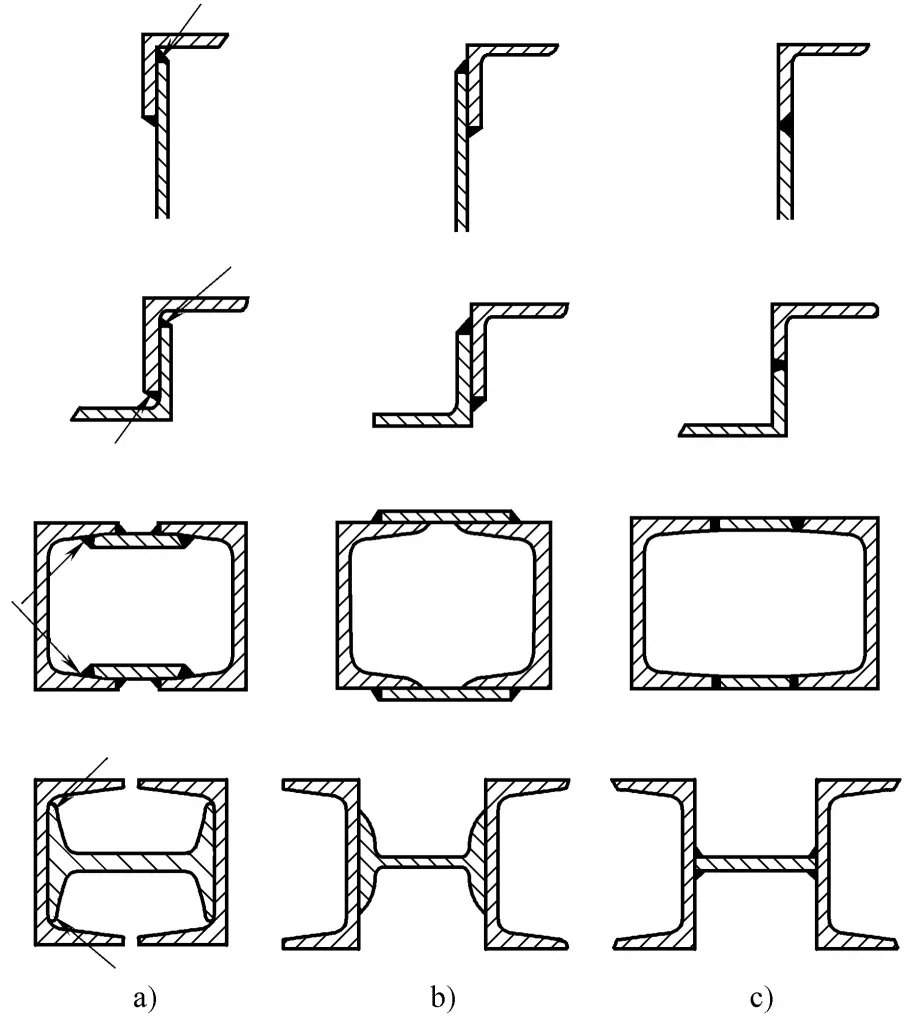

4. Köşe birleşimi

Köşe bağlantısı, kaynaklanacak iki iş parçasının uç yüzeylerinin 30°'den büyük ve 135°'den küçük bir açı oluşturduğu bir bağlantıdır. Köşe bağlantıları genellikle kutu şeklindeki bileşenlerde kullanılır ve yaygın bağlantı biçimleri Şekil 2-14'te gösterilmiştir.

a) Yivsiz tek taraflı köşe kaynağı

b) Yivsiz çift taraflı köşe kaynağı

c) Yivli köşe birleşimi

V. Kaynak bağlantı formlarının rasyonel seçimi

1. Kaynak bağlantısının erişilebilirliği

Kaynaklı bir yapıdaki her kaynak, kaynak için kolayca erişilebilir olmalıdır; bu nedenle, kaynakçının serbestçe çalışabilmesi ve kaynak makinesinin rahatça çalışabilmesi için kaynağın etrafında boşluk olmasını sağlamak gerekir. kaynak eki̇pmanlari normal şekilde çalışması için. Çeşitli kaynak yöntemleri için gerekli kaynak koşullarına kısa bir giriş aşağıdaki gibidir.

(1) Korumalı metal ark kaynağı

Korumalı metal ark kaynağı kullanırken, kaynakçının kaynağa yaklaşabilmesini, işlem sırasında kaynak parçasını net bir şekilde görebilmesini ve elektrodu rahatça hareket ettirebilmesini sağlamak gerekir. Kaynakçı normal bir duruşta kaynak yapmaya çalışmalıdır.

Örneğin, Şekil 2-15 çeşitli profillerden oluşan kaynaklı bir yapıyı göstermektedir. Şekilde oklarla gösterilen kaynaklar kaynaklanamaz ve şeklin ortasındaki veya sağındaki yapı olarak tasarlanmalıdır.

a) Makul olmayan

b) İyileştirilmiş

c) En iyi

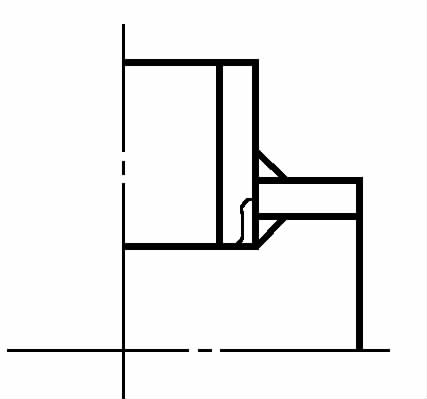

Şekil 2-16'da çeşitli ark kaynağı bağlantılarının makul ve makul olmayan tasarımları gösterilmektedir. Şekil 2-16a~e'de oklarla gösterilen keskin açıların kaynaklanması zordur; keskin açılar oluşturmaktan kaçınmak için sağdaki makul tasarıma geçin; Şekil 2-16f'de bir alın bağlantısı gösterilmektedir, üstteki makul olmayan bir tasarımdır, makul bir tasarım için bağlantı boşluğu artırılmış alttaki tasarıma geçin ve kaynak yapamama olasılığını önleyin.

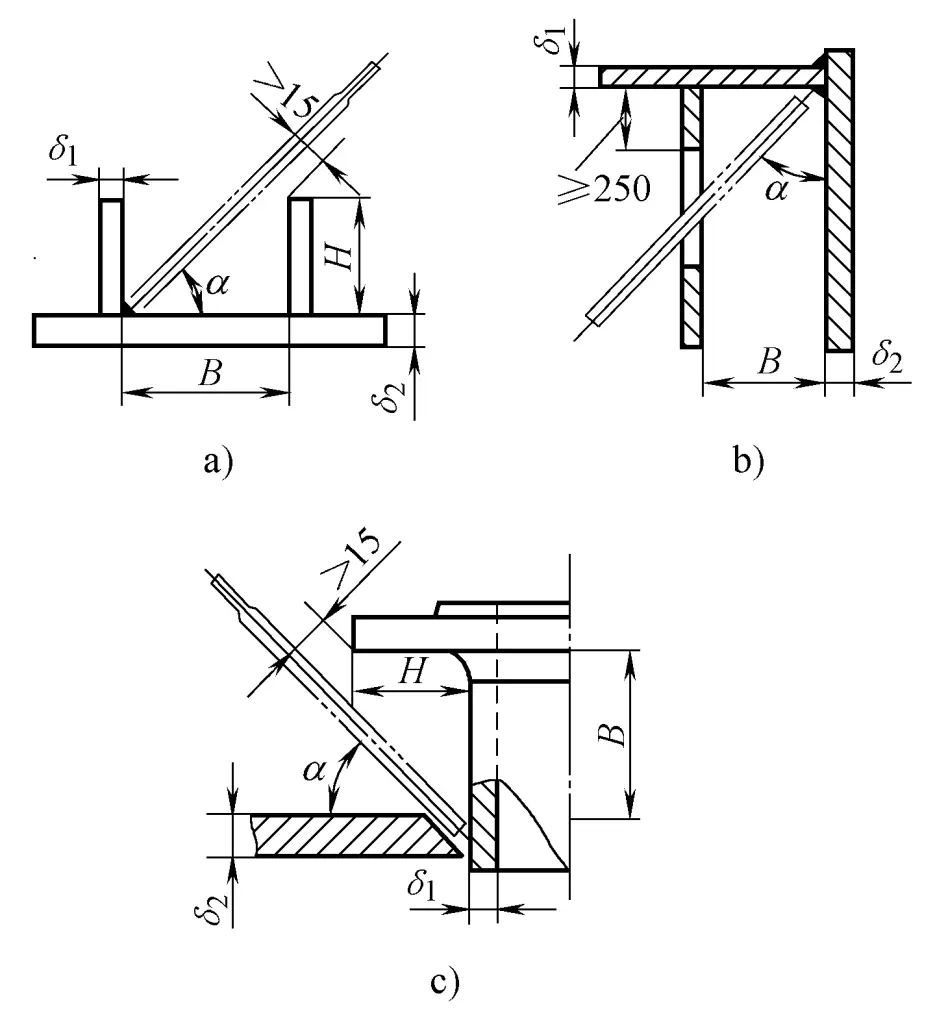

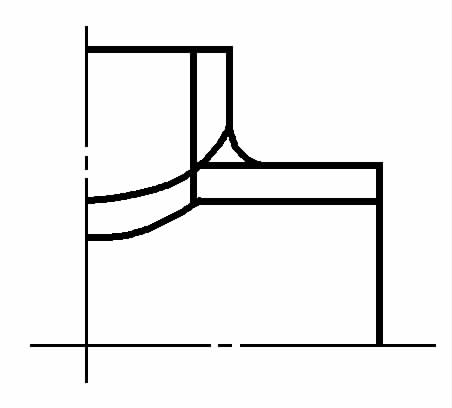

Şekil 2-17a'da iki veya daha fazla paralel T bağlantısına sahip bir yapı gösterilmektedir. Bu yapının köşe kaynaklarının kalitesini sağlamak için, elektrodun belirli bir α açısında eğilebilmesini ve hareket alanı olmasını sağlamak amacıyla iki dikey plaka arasındaki B mesafesini ve H yüksekliğini dikkate almak gerekir. Eğim açısı α, düz plakanın ve dikey plakanın kalınlığı ile ilgilidir.

(B≤400mm olduğunda, δ0 45°; δ2 = δ3, α=45°; δ2 > δ2, α400mm olduğunda, H sınırlı değildir)

Şekil 2-17b iç kaynak dikişinin erişilebilir olmasını sağlamak için işlem deliğini başlatır. Şekil 2-17c, silindirik bir kapta flanş nozulu ile silindir arasındaki halka şeklindeki köşe bağlantısının kaynağı için gereken çalışma alanını göstermektedir.

Şekil 2-18 eğik bir T-eklemidir. θ açısının 90°'den az olduğu taraftaki boşluk küçüktür, bu da gözlem ve kullanımı zorlaştırır. Bu nedenle, θ açısı çeşitli kaynak pozisyonlarında çok küçük olmamalıdır.

(Düz kaynak için θ≥60°; dikey kaynak için θ≥70°; baş üstü kaynak için θ≥80°)

Kapalı kaynak yapıları için aşağıdaki iki durum söz konusudur.

1) İçinde kaynak yapılamayan yapılar.

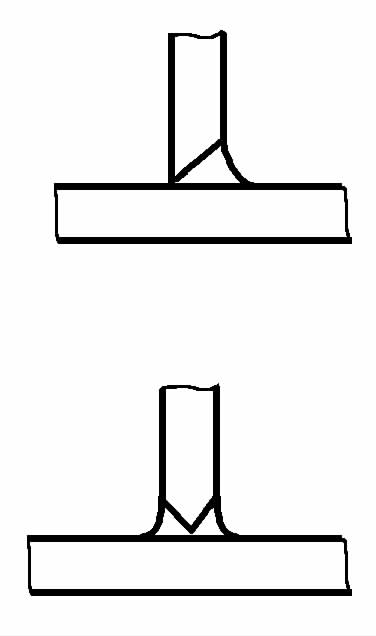

Genellikle tek taraflı eğimli kaynak formu kullanılarak tek taraflı kaynaklı bir bağlantı olarak tasarlanmalıdır. Yanmayı önlemek için, Şekil 2-19a ve b'de gösterildiği gibi arka tarafa kalıcı bir destek plakası yerleştirilebilir. Farklı plaka kalınlıkları için, Şekil 2-19c'de gösterildiği gibi kilitleme kenarlı V şeklinde bir konik bağlantı tasarlanabilir.

a) Destek plakalı alın bağlantısı

b) Ara parçalı T şeklinde bağlantı

c) Kilitli alın bağlantısı

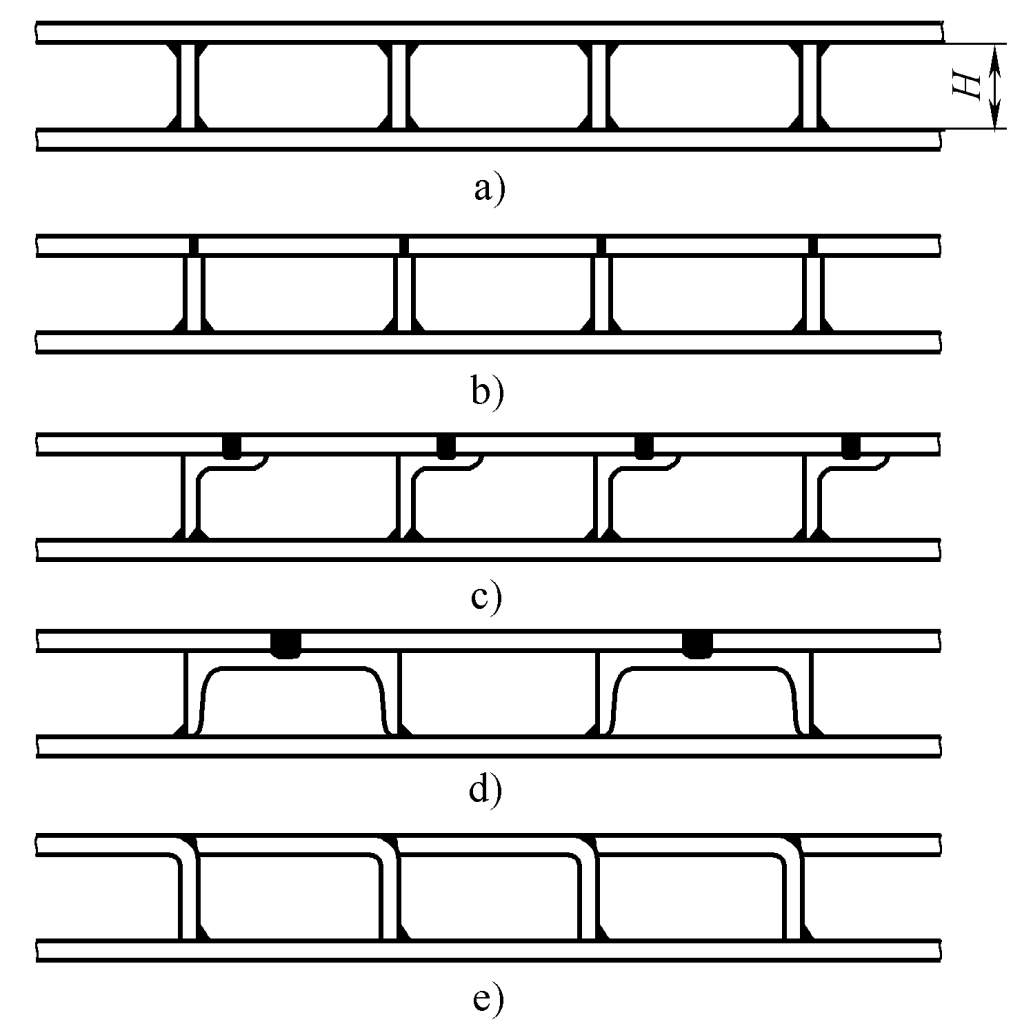

Şekil 2-20a, küçük H boyutu nedeniyle kaynak yapılamayan nervürlü çift duvarlı bir yapıyı göstermektedir. Şekil 2-20'deki b, c, d, e yapılarına geçilirse, üst duvar plakası ve nervürler alın kaynağı, tapa kaynağı veya oluk kaynağı yoluyla dışarıdan tamamlanabilir.

Bazı kaynaklı yapılar, iç kaynakların elde edilmesi için yapının kendi aydınlatma deliklerini kullanabilir. Örneğin, Şekil 2-21'de gösterildiği gibi, çift ağ plakalı kaynaklı dişli gövdesinin içindeki iki çevresel dikiş.

Birleşimin her iki taraftan kaynaklanması gerektiğinde ve mevcut aydınlatma delikleri olmadığında, iç dikişlerin kaynağı için kritik olmayan konumlarda teknolojik delikler açılabilir ve ardından Şekil 2-22'de gösterildiği gibi kaynak tamamlandıktan sonra kapatılabilir. Teknolojik deliklerin boyutu için Şekil 2-22b'ye bakın, bunlar yuva şeklinde veya yuvarlak delikler şeklinde yapılabilir, ancak deliğin merkezinden kaynak parçasına kadar yaklaşık 250 mm'lik bir mesafe olduğundan emin olun.

a) Uygulama örnekleri

b) Teknolojik deliklerin şekli ve boyutu

2) İçine kaynak yapılabilen yapılar.

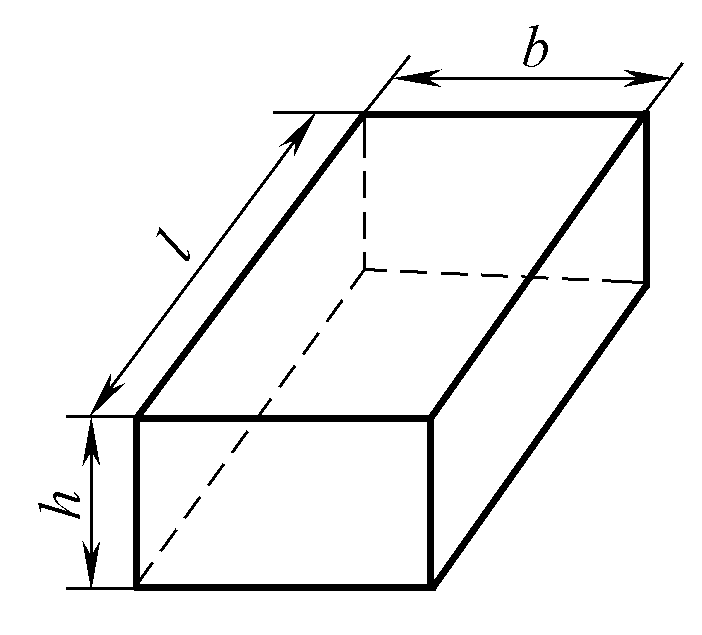

Yapının içindeki kötü kaynak koşulları nedeniyle, içeride sığ ve dışarıda derin olan asimetrik bir eğim kullanmak ve duman konsantrasyonunu azaltmak için iç çalışma alanını mümkün olduğunca artırmak gibi içerideki kaynak işi miktarını en aza indirmek gerekir. Boş bir kutu içinde kaynak yapmak için minimum alan boyutları Tablo 2-1'de gösterilmiştir.

Tablo 2-1 Boş bir kutu içinde kaynak işlemi alanı (birim: mm)

| l | 500 | 800 | 900 | 1200 | 1200 |

| hxb | 300 ×400 | 400 ×300 | 400 × 600 | 600×400 | 500 ×600 |

Uzunluk l arttıkça, genişlik b ve yükseklik h uygun şekilde artırılmalıdır. Ayrıca, kapalı bir yapı oluşturmadan önce tüm iç kaynakların kaynaklanması ve ardından kalan son parçanın takılması ve dışarıdan sızdırmaz hale getirilmesi için makul bir montaj sırası benimsenmelidir.

Karakteristik özelliği, düz uzun kaynakların ve dairesel kaynakların yatay (aşağı doğru) bir konumda kaynaklanması için en uygun olmasıdır ve işbirliği için gerekli yardımcı cihazları gerektirir. Bu nedenle, tozaltı kaynak bağlantılarını tasarlarken, tozaltı kaynak kafası ile iş parçası arasındaki göreceli hareket alanını ve ilgili yardımcı cihazların yerleştirilebileceği konumu göz önünde bulundurun.

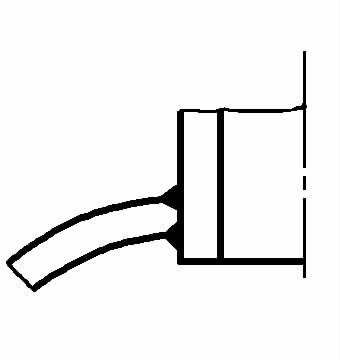

(3) CO2 gaz korumalı kaynak

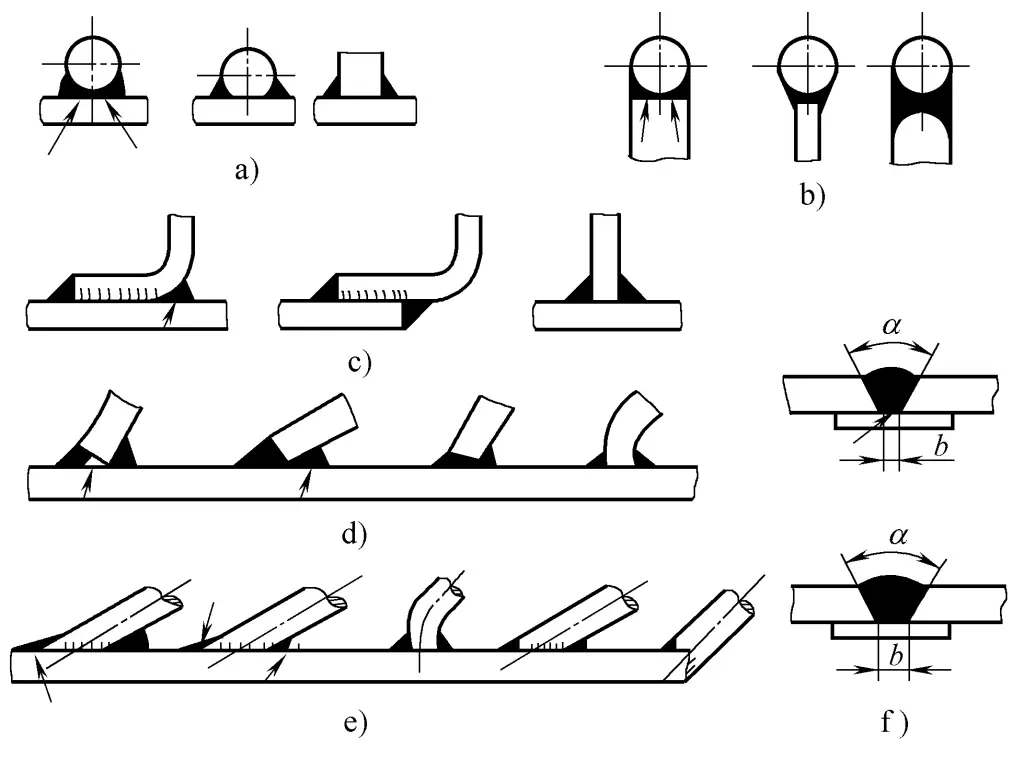

CO2 kaynağı için yapılar tasarlarken, iyi bir kaynak oluşumu sağlamak için kaynak tabancasının doğru çalışma konumuna ve alanına sahip olması gerektiğini göz önünde bulundurun. Kaynak tabancasının konumu, kaynağın şekline, kaynak tabancasının şekline ve boyutuna (nozulun dış boyutları gibi), kaynak telinin çıkıntı uzunluğuna ve α eğim açısının boyutuna göre belirlenir. Çeşitli bağlantılar için gerekli kaynak tabancası konumları Şekil 2-23'te gösterilmektedir.

a) Dolgu kaynağı

b) V-şekilli veya U-şekilli oluklu alın birleştirme düz kaynağı

c) Dar aralıklı alın birleştirme düz kaynağı

d) J-şekilli oluk alın bağlantısı düz kaynak α-oluk açısı θ-kaynak tabancası eğim açısı

2. Kaynak kalite kontrolünün erişilebilirliği

Kalite denetimi gerektiren kaynaklı yapılardaki kaynaklar, kusur tespiti için uygun koşullara sahip olmalıdır; farklı kusur tespit yöntemlerinin ilgili gereksinimleri vardır, bkz. Tablo 2-2.

Tablo 2-2 Çeşitli kusur tespit yöntemleri için gerekli koşullar

| Kusur tespit yöntemleri | Kusur tespitinin uzamsal konumu için gereklilikler | Algılama yüzeyi için gereklilikler | Algılama alanının arkası için gereklilikler |

| Işın kusuru tespiti | Işın kafasının yerleştirilmesi ve odak uzunluğunun ayarlanması için geniş bir uzamsal konum gerektirir | Yüzeyin işlenmesine gerek yoktur, sadece kusurların görüntülenmesini etkileyen şeylerin çıkarılması gerekir; kurşun numaraları, kurşun okları ve dansitometreleri yerleştirmek için bir yer olmalıdır | Karanlık bir kutu yerleştirebilir |

| Ultrasonik hata tespiti | Daha küçük bir alan gerektirir, sadece probun yerleştirilmesi ve probun hareket etmesi için alan gerekir | Prob hareketi için bir yüzey aralığı olmalı, akustik kuplajı kolaylaştırmak için mümkün olduğunca yüzey işleme yapılmalıdır | Kusur tespiti için yansıma yöntemi kullanıldığında, arka tarafın iyi bir yansıtıcı yüzeye sahip olması gerekir |

| Manyetik parçacık denetimi | Manyetik tozu yaymak ve kusurları gözlemlemek için denetim alanını mıknatıslamak için uzamsal bir konum gerektirir | Manyetik parçacıkların birikmesini etkileyen oksitleri ve diğer kirleticileri temizleyin ve probun çalışması için yer olduğundan emin olun | - |

| Penetrant testi | Penetrant uygulamak ve kusurları gözlemlemek için alan gereklidir | Yüzey kirleticileri temizlenmelidir | Test için gazyağı kullanılıyorsa, gazyağı uygulamak için arkada boşluk bırakılmalı ve gazyağının nüfuz etmesini engelleyen kirletici maddeler temizlenmelidir |

(1) Kaynaklı bağlantıların radyografik testi için uygundur

Günümüzde, X-ışını testlerinde fotoğrafik yöntemlerle radyografi yaygın olarak kullanılmaktadır. Belirli penetrasyon yetenekleri elde etmek ve filmdeki kusur görüntülerinin netliğini artırmak için, orta kalınlıktaki plakalar için odak mesafesi 400 ~ 700 mm aralığında ayarlanır. Buna dayanarak, test makinesi kafasından kaynak parçasının algılama yüzeyine olan mesafe belirlenebilir ve kaynak çevresinde operasyonel alan bırakılabilir.

Testten önce, kaynağın geometrik şekline ve bağlantı türüne göre pozlama yönünü seçmek ve karanlık kutuyu (filmi takın) bu yönde doğru şekilde yerleştirmek de gereklidir.

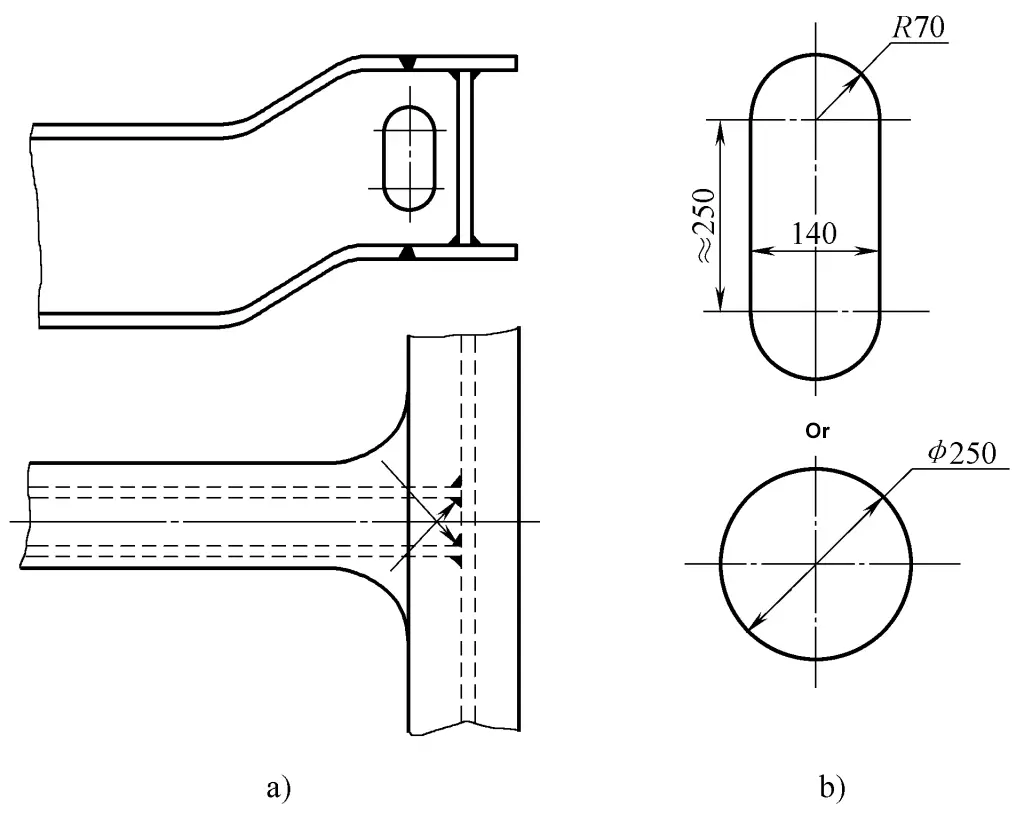

Genel olarak, alın bağlantıları radyografik test için en uygun olanlardır ve tek bir pozlama ile tamamlanabilir. T bağlantıları ve köşe bağlantıları, kusurların gözden kaçmasını önlemek için genellikle farklı yönlerden birden fazla pozlama gerektirir. Radyografik test için çeşitli füzyon kaynaklı bağlantıların doğru seçimi Şekil 2-24'te gösterilmiştir. Bunlar arasında, Şekil 2-24a, film yerleştirilirken kaynağın düz veya bükülmediği ekleme tipi bir köşe eklemidir.

Şekil 2-24b, taban ile basitleştirilmiş gövde arasındaki bağlantı mafsalını göstermektedir. Şekil 2-24b 1 ve Şekil 2-24b 2 radyografik inceleme için uygun değildir, sadece Şekil 2-24b 3 radyografik inceleme için uygundur. Şekil 2-24c bir T-eklemini göstermektedir, burada Şekil 2-24c 1 radyografik inceleme için uygun değildir ve Şekil 2-24c 2 sadece ikame bir parça (kesme ile işlenmiş dövme veya döküm) üzerinden radyografi kullanılarak denetlenebilir.

Şekil 2-24d'deki geçiş 1 çok anidir ve incelemeyi zorlaştırır; Şekil 2-24d'deki geçiş 2 daha düzgündür, ancak duvar kalınlığındaki yerel farklılıklar yine de incelemeyi etkiler; Şekil 2-24d'deki eklemi hareket ettirmek 3 geçiş alanının dışı radyografik inceleme için en uygun alandır. Şekil 2-24e 1 radyografi ile incelenemeyen kaynaşmamış bir alın kaynağını göstermektedir, sadece Şekil 2-4e 2 denetlenebilir.

Şekil 2-24f'deki bağlantı tasarımı 2 radyografik incelemeyi kolaylaştırır. Kalınlık farklılıkları ve uzamsal eğrilik nedeniyle, Şekil 2-24g 1 radyografik inceleme için uygun değilse, Şekil 2-24g'deki bağlantı formuna geçilir 2 incelemeyi çok daha kolay hale getirir. Şekil 2-24h'deki köşe birleşimi, alın birleşimi olarak değiştirilirse, radyografi ile tamamen incelenebilir.

(2) Ultrasonik muayene için uygun kaynak bağlantıları

Ultrasonik muayene sırasında kaynak bağlantısındaki çeşitli kusurları hassas bir şekilde tespit etmek için probun yeterli hareket alanına sahip olması gerekir. Alın birleştirmelerinin ultrasonik muayenesi için probun hareket alanı Şekil 2-25'te gösterilmiştir. Prob hareket alanının boyutu Tablo 2-3'teki formül ile belirlenir.

Tablo 2-3 Prob hareket alanı boyutunun belirlenmesi

| Plaka kalınlığı aralığı/mm | Prob hareket alanının boyutunu hesaplamak için formül | Açıklama |

| 8~46 | l ≥ 2δK + L | İç veya dış duvar kaynağının her iki tarafında kusur tespit yüzeyi |

| >46 ~ 120 | l≥δK +L | İç ve dış duvar kaynaklarının her iki tarafında hata tespit yüzeyi |

Not: l-prob hareket alanı boyutu mm cinsinden; δ-denetlenen nesnenin kalınlığı, mm cinsinden; L-prob uzunluğu, genellikle 50 mm; açılı probun β kırılma açısının K tanjant değeri, plaka kalınlığı ile belirlenebilir, 8 ila 25 mm kalınlıklar için, k=2.0 ila 3.0; 25 ila 46 mm kalınlıklar için, K=1.5 ila 2.5; 46 ila 120 mm kalınlıklar için, k=1.0 ila 2.0.

Farklı kalınlıklardaki alın birleştirme kaynaklarının ultrasonik hata tespiti için prob hareket alanı Şekil 2-26'da gösterilmiştir. Prob hareket alanının minimum boyutu l, Tablo 2-4'teki formül ile belirlenir.

Tablo 2-4 Farklı kalınlıklardaki alın birleştirme kaynaklarının ultrasonik hata tespiti için prob hareket alanının minimum boyutu

| Plaka kalınlığı /mm | 10≤δ<20 | 20≤δ<40 | δ≥40 | |

| Prob kırılma açısı / (°) | 70 | 60 | 45 ,60 | |

| Prob hareket alanı /mm | lDış | 5.5δ +30 | 3.5δ + 30 | 3.5δ +50 |

| lİç Mekan | 0.7 lDış | 0.7 lDış | 0.7 lDış | |

Basınçlı kap silindirlerinin kaynaklı bağlantılarının ultrasonik hata tespiti için prob hareket alanı Şekil 2-27'de gösterilmiştir ve minimum boyut Tablo 2-5'te gösterilmiştir.

Tablo 2-5 Basınçlı kap silindir kaynakları için ultrasonik test probu hareket alanının minimum boyutu

| Plaka kalınlığı δ/mm | R+l | l | la |

| ≤40 | 1.5δ | 1.0δ | 3δ |

| >40 | 1.0δ | 0.7δ | 2δ |

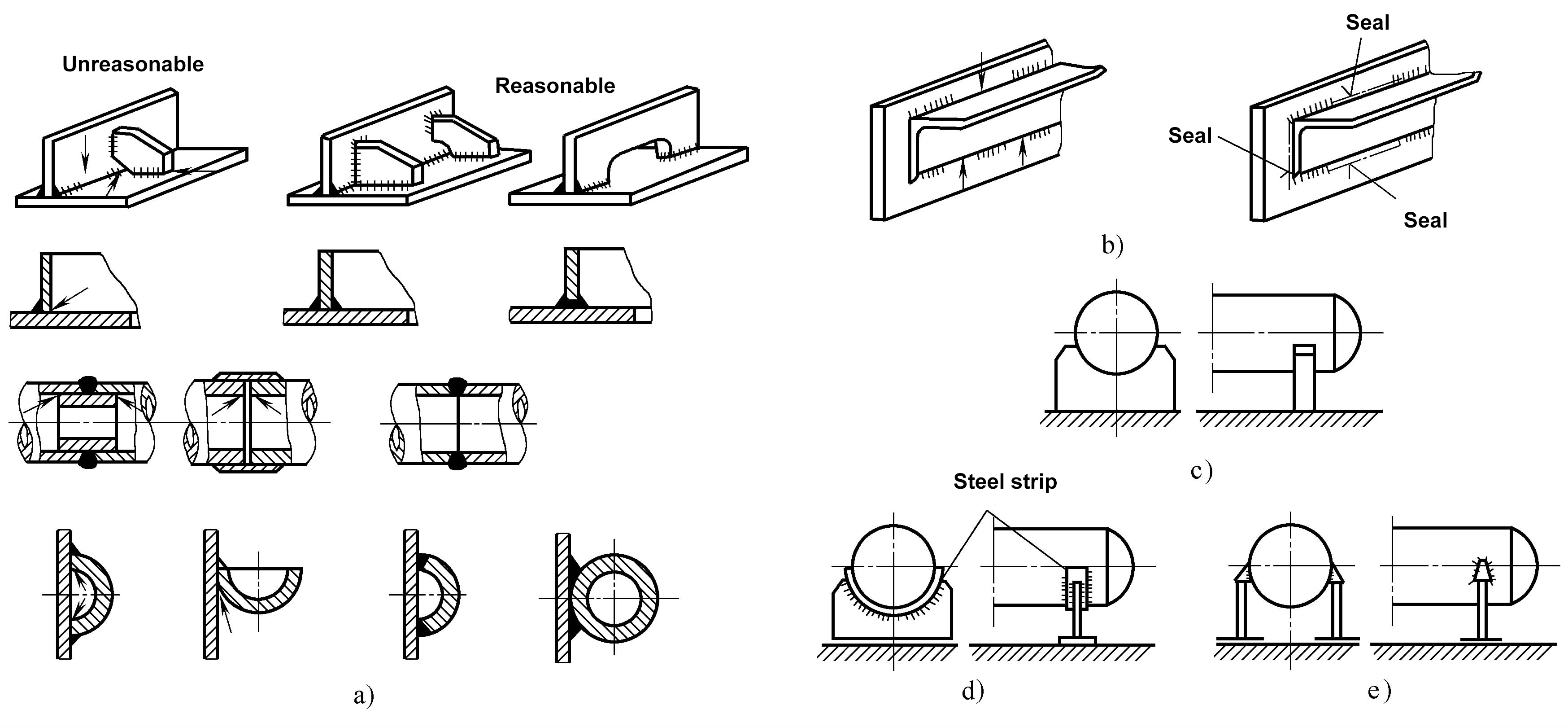

3. Çatlak korozyonunu azaltmak için bağlantıların seçimi

Korozif ortam metal yüzeyle doğrudan temas ettiğinde, genellikle yarıklarda ve keskin köşelerde yoğun lokal korozyon meydana gelir. Bunun nedeni, bu alanlarda durgun sıvıların ve tortuların birikmesidir. Bu tür korozyona çatlak korozyonu denir.

Çatlak korozyonunu önleme ve azaltma yöntemleri aşağıdakileri içerir:

1) Tercihen kaynağın tamamen nüfuz ettiği alın kaynağı kullanın ve tek taraflı kök nüfuziyetli bağlantılar kullanmayın.

2) Derz yarıklarından ve keskin köşelerden kaçının, sıvı ortamın tamamen boşaltılabilmesini ve kolayca temizlenebilmesini sağlayın ve yapının dibinde katı maddelerin birikmesini önleyin.

3) Çatlak korozyonunu önlemek için, aralıklı kaynak, tek taraflı kaynak, bindirme kaynağı ve eksik nüfuziyet kullanımını en aza indirin ve kaçınılmaz kaynak çatlaklarını Şekil 2-28'de gösterildiği gibi kapatın.

a) Kesintili kaynak, tek taraflı kaynak, bindirme kaynağı ve eksik nüfuziyetten kaynaklanan boşluklardan kaçının (oklarla gösterilir)

b) Kaynaklanmamış aralıklı kaynakların sızdırmazlığı

c) Gevşek yerleştirilmiş konteynerler ve sele rafları arasında oluşan boşluklar

d) Çelik şerit kaynağı ekleyin

e) Dört noktalı kaynak braketleri yatak yüzeyini azaltabilir

4. Lamel yırtılmasını önlemek için bağlantıların seçimi

Büyük veya ağır makinelerin kaynak yapısı için, kaynak yapılarını oluşturmak üzere genellikle 30 ila 100 mm arasında değişen veya hatta daha kalın haddelenmiş çelik plakalar kullanılır. Lamel yırtılmasının önlenmesine özel dikkat gösterilmelidir.

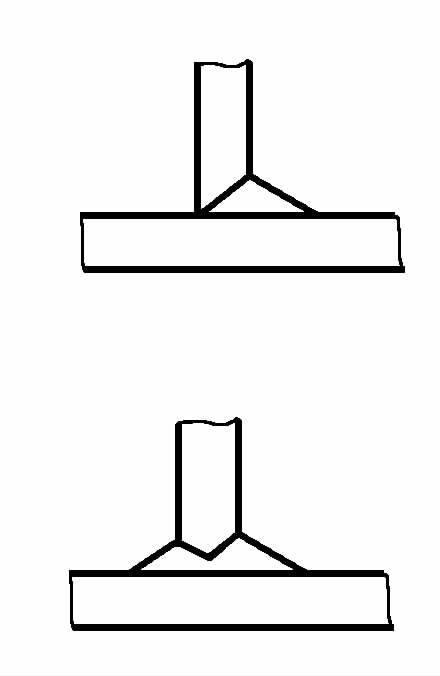

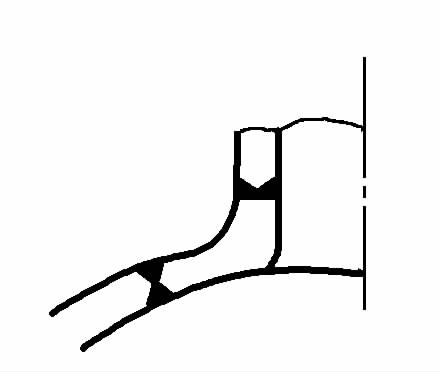

Lamel yırtılması esas olarak ısıdan etkilenen bölgede veya köşe kaynak bağlantılarının, T bağlantılarının ve çapraz bağlantıların ısıdan etkilenen bölgesinden uzaktaki ana metalde meydana gelir. Lamel yırtılmasını önlemek için, yapıdan çelik levhanın kalınlık yönündeki kısıtlama gerilimini veya gerinimini azaltmak veya önlemek ve makul bir bağlantı şekli seçmek gerekir, bkz. Tablo 2-6.

Tablo 2-6 Lamel yırtılmasını önlemek için eklem formları

| Lamel yırtılmasına eğilimli eklemler | Geliştirilebilir eklem | Açıklama |

|  | Okla gösterilen yön, kaynak sırasında sınırlama geriliminin oluşabileceği yön veya bileşen çalışırken kuvvetin yönüdür |

|  | Bir oluk açarak veya kaynağın şeklini değiştirerek kalınlık yönündeki büzülme gerilimini azaltın, genellikle kalınlık yönündeki gerilimi taşıyan tarafta bir oluk açın |

|  | Plaka kalınlığı yönünde kaynak büzülme kuvvetinin etkisinden kaçının |

|  | Plaka kalınlığı yönünde nozulun sınırlama gerilimini azaltın |

|  | Tam nüfuziyet sağlama öncülü altında, oluk açısı mümkün olduğunca küçük olmalı ve oluk açısını arttırmadan, kaynak kuvvet alanını arttırmak ve kalınlık yönündeki gerilme değerini azaltmak için kaynak ucunun boyutunu mümkün olduğunca arttırın |

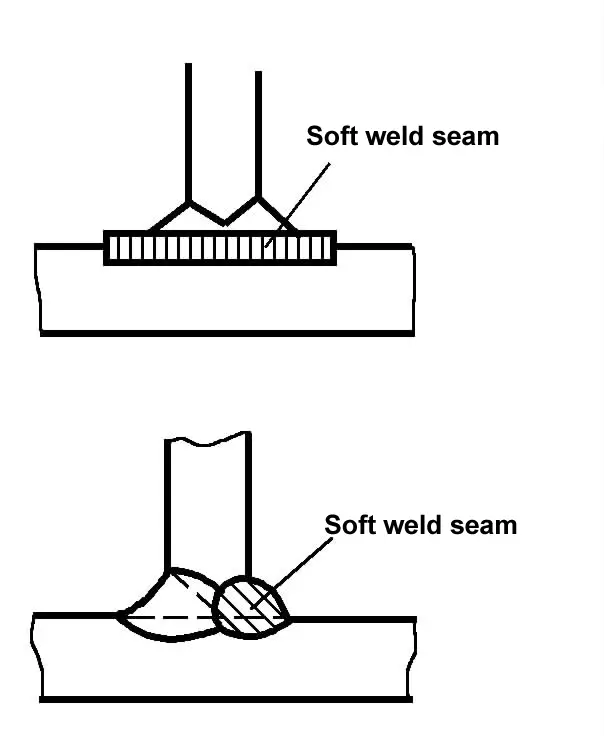

|  | Genellikle haddelenmiş profiller kullanılarak lamel yırtılması olmayan ekler. Lamel yırtılmasını önleyen ve aynı zamanda aşırı yoğun kaynakları önleyerek stres konsantrasyonunu azaltan geliştirilmiş bağlantı formu |

|  | Bu, basınçlı kaptaki nozul ve kabuk arasındaki bağlantıdır, bağlantıda delik takviyesi için kesici uçlar kullanılır, bu da lamel yırtılmasını azaltabilir ve kaynaktaki stres konsantrasyonunu azaltabilir |

|  | Ana metalin kalınlık yönündeki gerilimi azaltmak için iyi plastisiteye sahip yumuşak kaynaklar kullanın. Üstteki şekil kaynak yapılacak yüzeyde biriken yumuşak metal geçiş tabakasıdır; alttaki şekil ise önce kaynak yapılacak taraftaki yumuşak metal kaynağıdır |