Bir pres makinesi ile körleme işlemi bir kesme kalıbı aracılığıyla yapılmalıdır. Kesme işleminde, esasen, kesme kalıbı ile kesme yatağı kesmesi arasında temel bir fark yoktur. Kesme kalıbının ve kesme yatağının bıçak tasarımı temelde aynıdır.

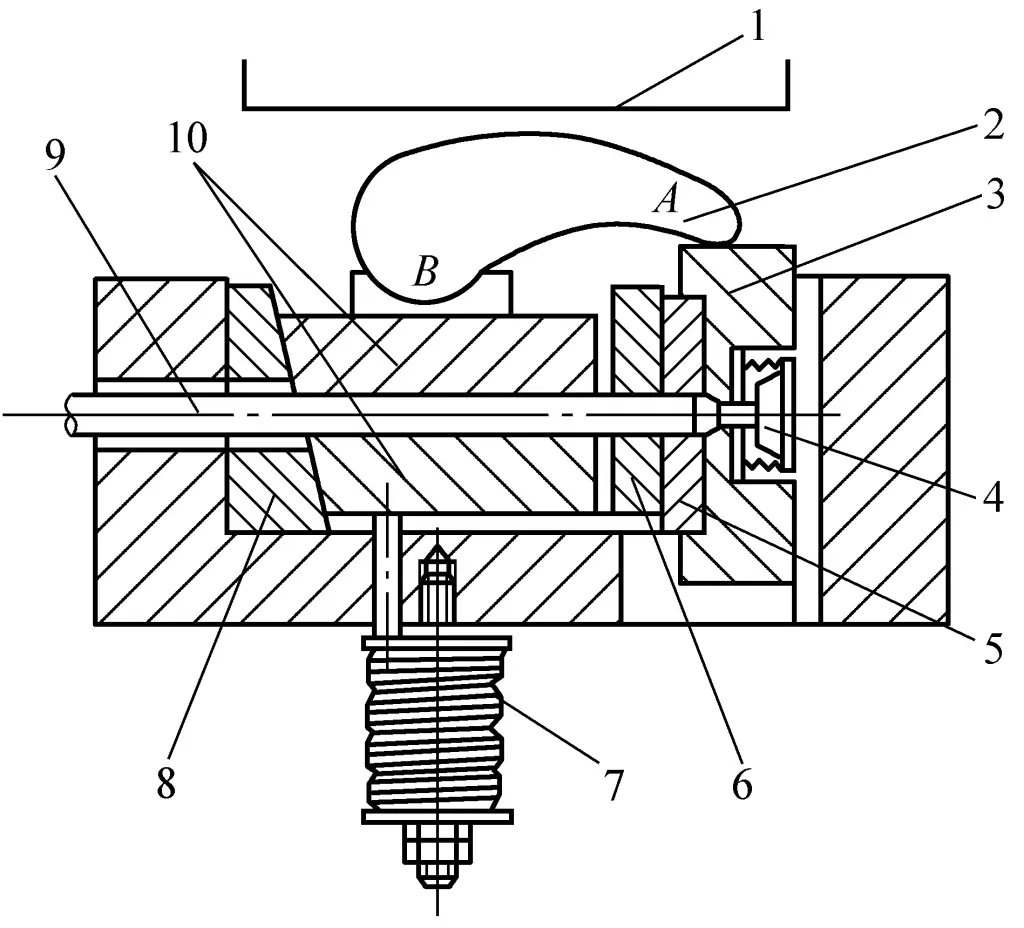

I. Kesme kalıbının yapısal özellikleri ve sınıflandırılması

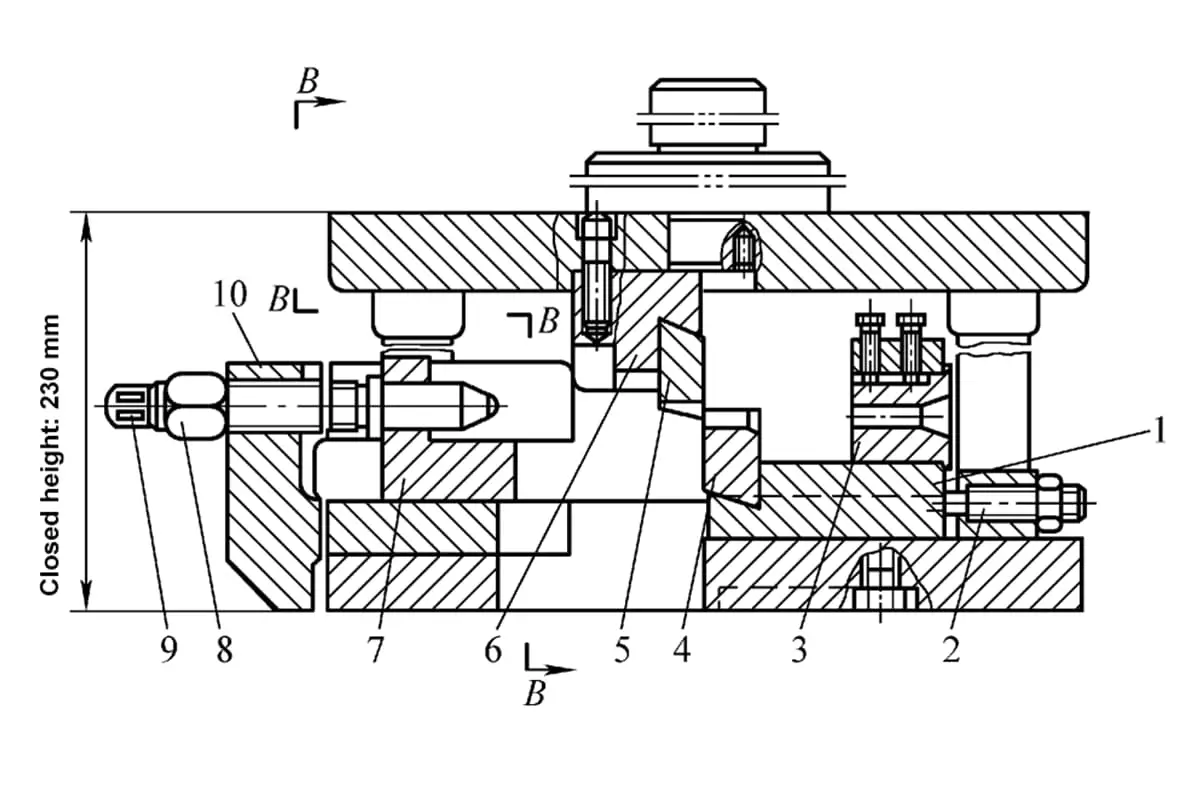

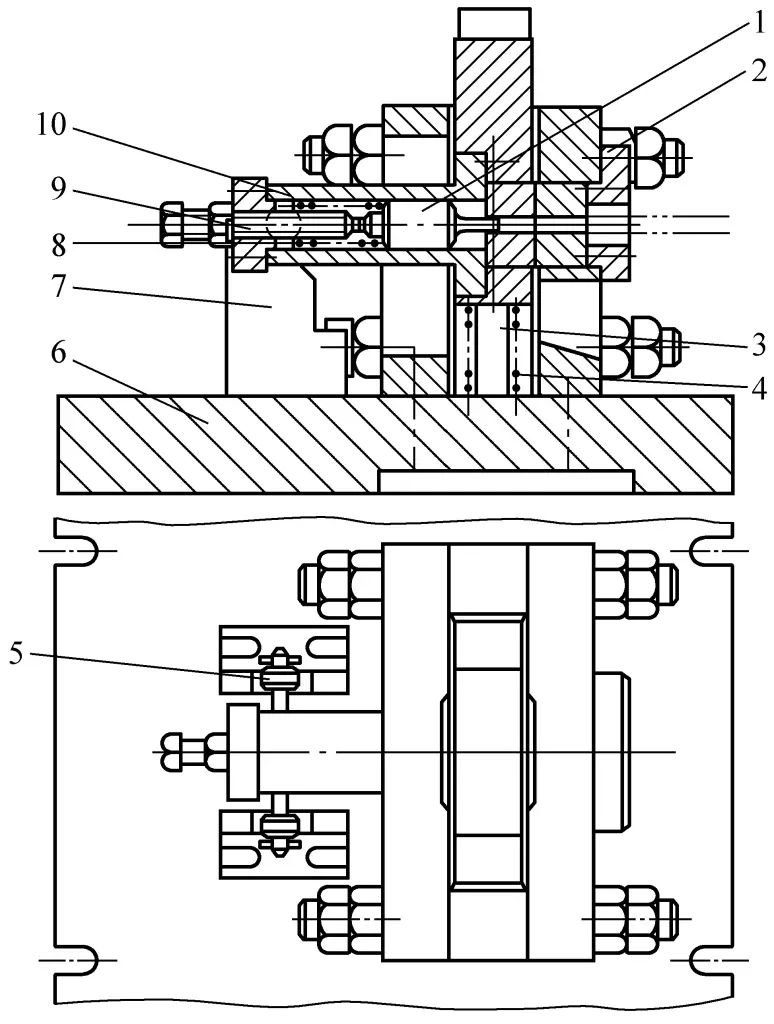

- 1-Taban plakası

- 2-Durdurma pimi

- 3-Kılavuz burç

- 4,5-Alt, Üst bıçak

- 6-Üst takım tutucu

- 7-Slider

- 8-Nut

- 9-Vida

- 10'lu Braket

- 11,12-Üst, Alt baskı plakası

- 13-Alt takım tutucu

1. Kesme kalıbının yapısal özellikleri (bkz. Tablo 1)

Tablo 1 Projelerin yapısal özellikleri makaslama ölmek

| Temel bileşenler | Özellikler |

| 1) Hareketli bıçağı sıkıştırmak için üst kalıp plakası ve sabit bıçağı sıkıştırmak için alt kalıp plakası 2) Üst kalıp plakasının kılavuz cihazı 3) Kesilmiş işlenmemiş parçanın uzunluğunu kontrol etmek için konumlandırma bloğu cihazı 4) Kesim sırasında çubuğun dönmesini önlemek için sıkıştırma cihazı | 1) Kesme hassasiyeti, kesme yatağından daha yüksek olmalıdır ve kesme çapı genellikle Φ40 mm'nin altındadır 2) Kesme kuvvetine dayalı ekipman seçerken, sadece presin nominal tonajı değil, aynı zamanda kullanılan presin yük eğrisi de dikkate alınmalıdır |

2. Kesme kalıplarının sınıflandırılması (bkz. Tablo 2)

Tablo 2 Kesme kalıplarının sınıflandırılması

| Sınıflandırma yöntemi | Tip | Kalıp yapısı |

| Oluk yapısına göre | Genel Makaslama | 1) Açık kesme kalıbı (bkz. Şekil 1) 2) Yarı kapalı kesme kalıbı (bkz. Şekil 2) 3) Kapalı kesme kalıbı (bkz. Şekil 3) |

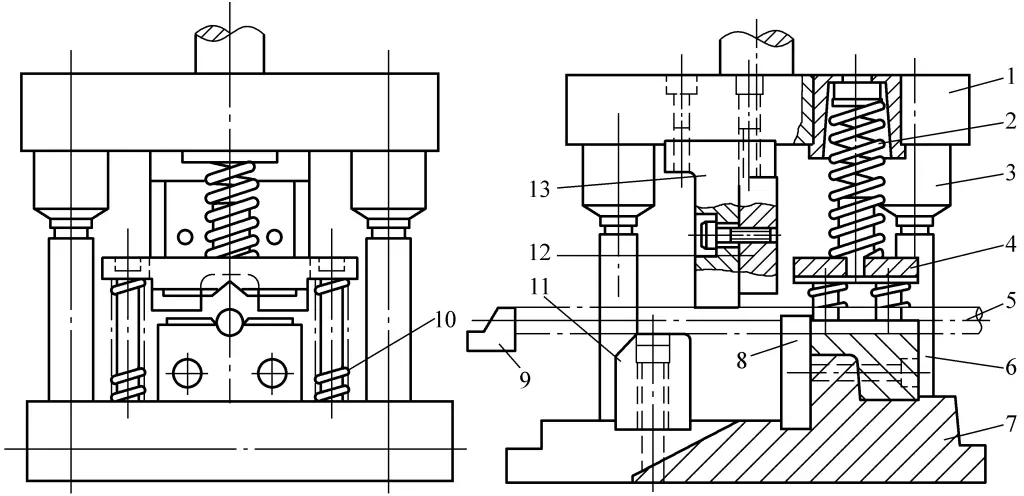

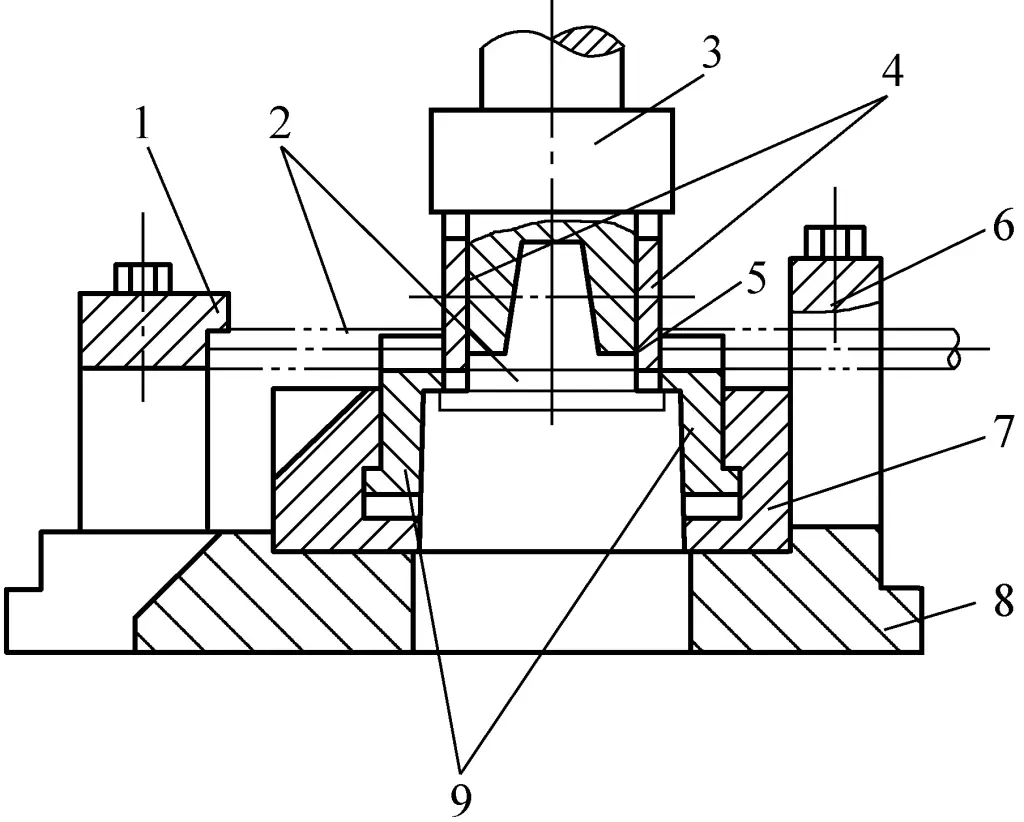

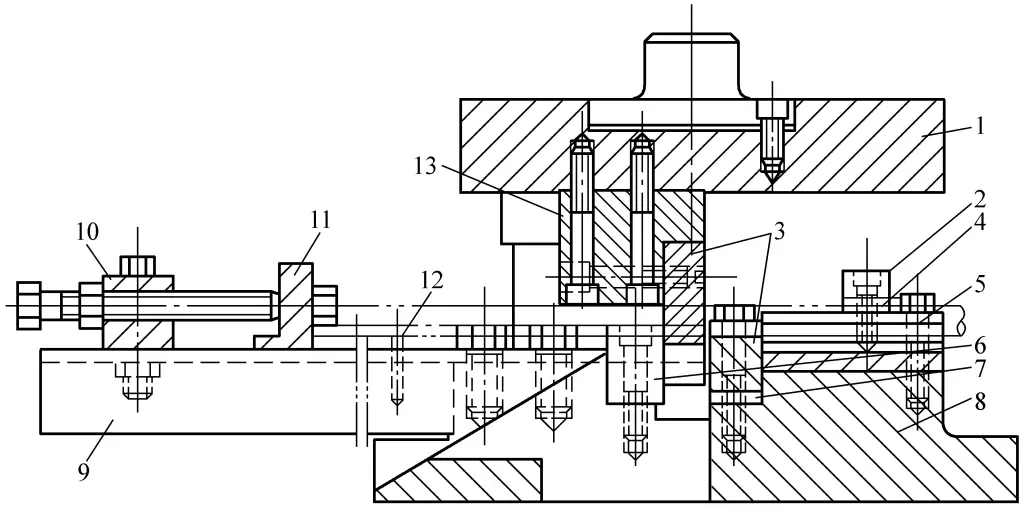

| Hassas Makaslama | 1) Yüksek hızlı çekiçli kesme kalıbı (bkz. Şekil 4) 2) Radyal sıkıştırmalı kesme kalıbı (bkz. Şekil 5) 3) Diferansiyel kesme kalıbı (bkz. Şekil 6) 4) Eksenel basınçlı kesme kalıbı (bkz. Şekil 7) 5) İzo-kütle kesme (bkz. Tablo 5) | |

| Tip slot miktarına göre | 1) Tek tip yarıklı kesme kalıbı (bkz. Şekil 8) 2) Çift tip yarıklı kesme kalıbı (bkz. Şekil 9) 3) Çoklu tip yarıklı kesme kalıbı (bkz. Şekil 10) | |

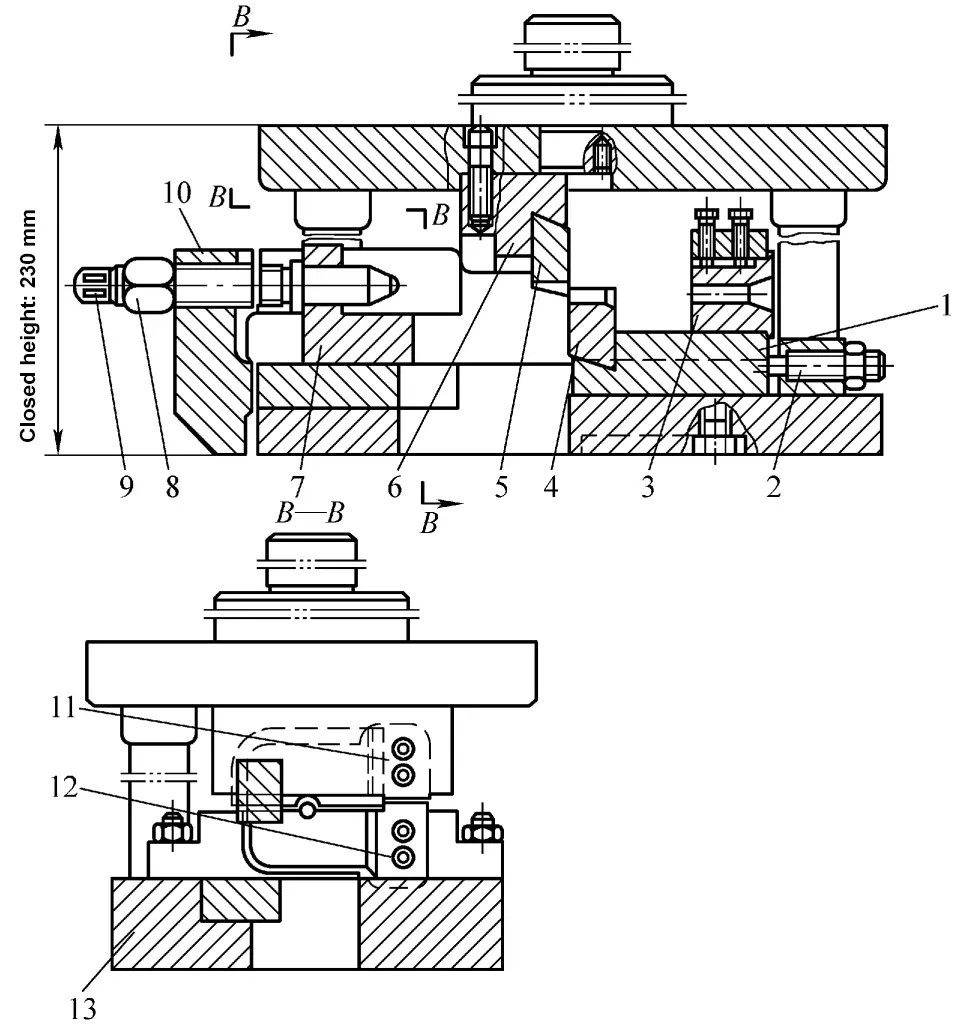

1-Taban plakası 2-Braket

Not: 1. Bu diyagram 500kN preste kullanılan kesme kalıbına aittir, yapısı temel olarak Tablo 1'deki ekli diyagramla aynıdır, ancak braket 2 taban plakası 1 üzerine kaynaklanmıştır.

2. Sıcak haddelenmiş çubuk malzemeyi keserken, bıçak kenarı yarıçapı Tablo 3'e göre seçilebilir. Kılavuz manşon boyutu D, Tablo 4'e göre seçilir.

Tablo 3 Bıçak kenarı yarıçap boyutları (birim: mm)

| Çubuk çapı d | R |

| 8 | 4.3 |

| 9 | 4.8 |

| 10 | 5.4 |

| 11 | 5.9 |

| 12 | 6.4 |

| 13 | 6.9 |

| 14 | 7.4 |

| 15 | 7.9 |

| 16 | 8.4 |

| 17 | 8.9 |

| 18 | 9.4 |

Tablo 4 Kılavuz Kovan Çapı Boyutları (birim: mm)

| Çubuk Çapı d | D |

| 8 | 6.5 |

| 9 | 9.5 |

| 10 | 10.5 |

| 11 | 11.7 |

| 12 | 12.7 |

| 13 | 13.7 |

| 14 | 14.5 |

| 15 | 16 |

| 16 | 17 |

| 17 | 18 |

| 18 | 19 |

Tablo 5 Eşit Kütle Kesme

| Seri Numarası | Yöntem | Açıklama |

| 1 | Tartım Yöntemi | Kütük kütlesinin ilk bölümünü tartmak için bir elektronik terazi kullanın ve verilen kütük kütlesinden farka göre durdurucu konumunu otomatik olarak düzeltin. Son yıllarda elektronik terazilerin yüksek doğruluğu nedeniyle, kütük kütlesinin doğruluğu iyi kontrol edilebilir. Bununla birlikte, yerli malzemelerin kafası genellikle düzensizdir ve bu da doğruluğu etkileyecektir. Boşluğun ikinci bölümünün kütlesini ölçme yöntemi, eşit kütle amacına ulaşmak için kullanılabilir. |

| 2 | Çubuk Malzemenin Kesit Alanını Ölçme Yöntemi | Kesme işleminden önce, çubuk malzemenin kesit alanını ölçün ve durdurucu konumunu otomatik olarak ayarlamak için gerekli kütük uzunluğunu hesaplayın. Genel olarak, çubuk malzemenin kesit alanını ölçmek için bir cihaz, malzemenin beslendiği makaralı konveyörün diğer ucuna kurulur ve ölçüm, kesme işleminden önce gerçekleştirilir. |

| 3 | Genel Tartım Yöntemi | Makaslamadan önce, tüm çubuğu iki elektronik terazi ile tartın ve gerekli kütük uzunluğunu hesaplamak için çubuğun toplam uzunluğunu ölçün, böylece durdurma bloğu konumunu ayarlayın |

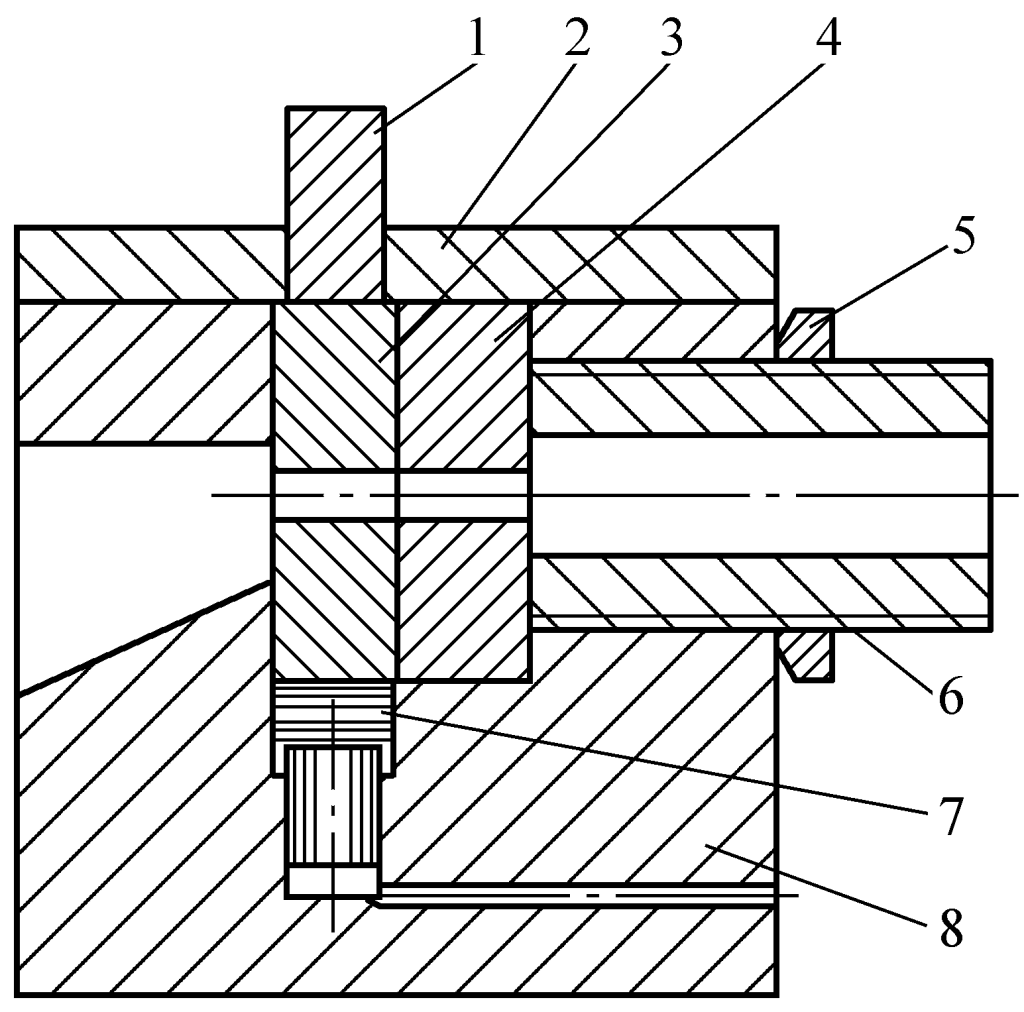

- 1-Üst Şablon

- 2-Üst Bıçak Tutucu

- 3-Üst Bıçak

- 4-Baz

- 5-Destek Plakası

- 6-Çalışma Tezgahı

- 7-Malzeme Durdurma Braketi

- 8-Baffle

- 9-Kılavuz blok

- 1-Konumlandırma bloğu

- 2-Araç

- 3-Yaylı çekirdek çubuk

- 4-Dönüş yayı

- 5 Silindirli

- 6-Alt şablon

- 7-Eğimli plaka

- 8 Kollu

- 9-Bolt

- 10-Bahar

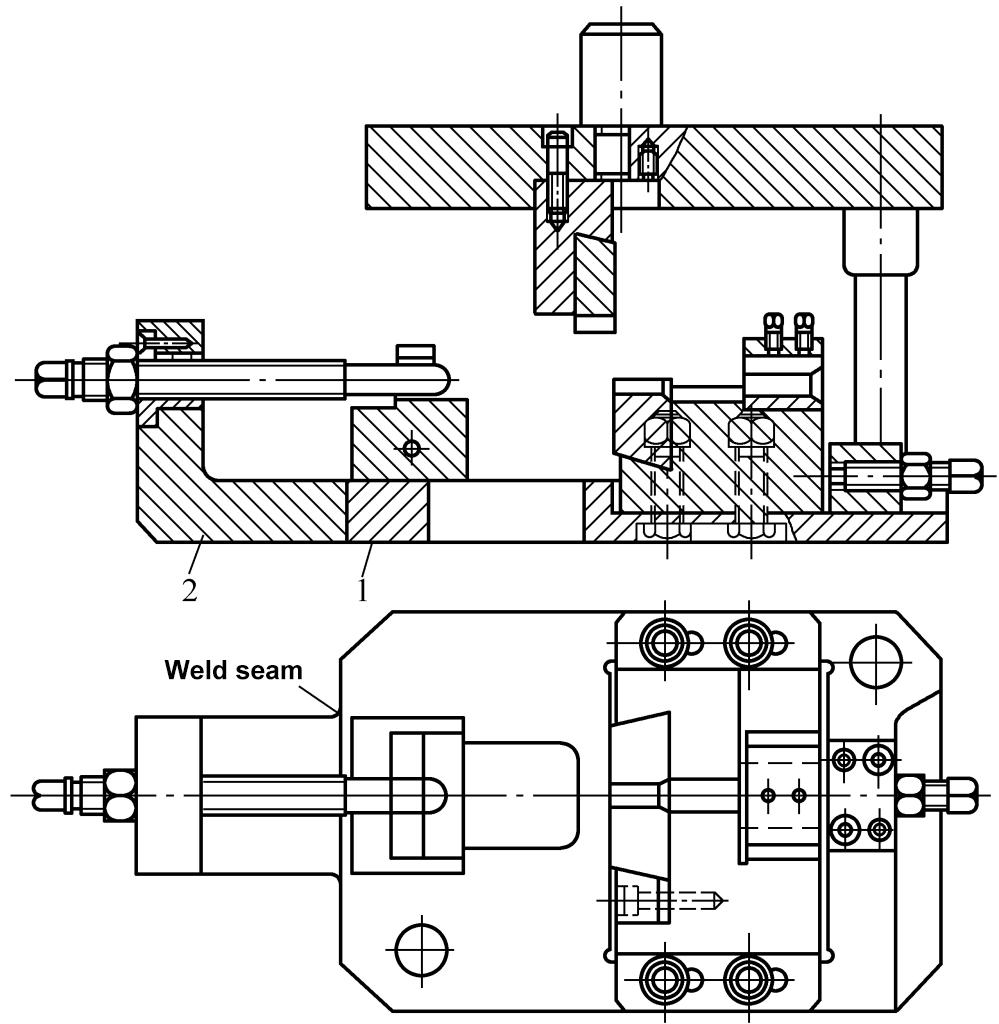

1-Punch

2-Kapak plakası

3-Hareketli bıçak

4-Sabit bıçak

5-Ayarlama somunu

6-Ayarlama dişli boru

7-Buffer cihazı

8-Kalıp tutucu

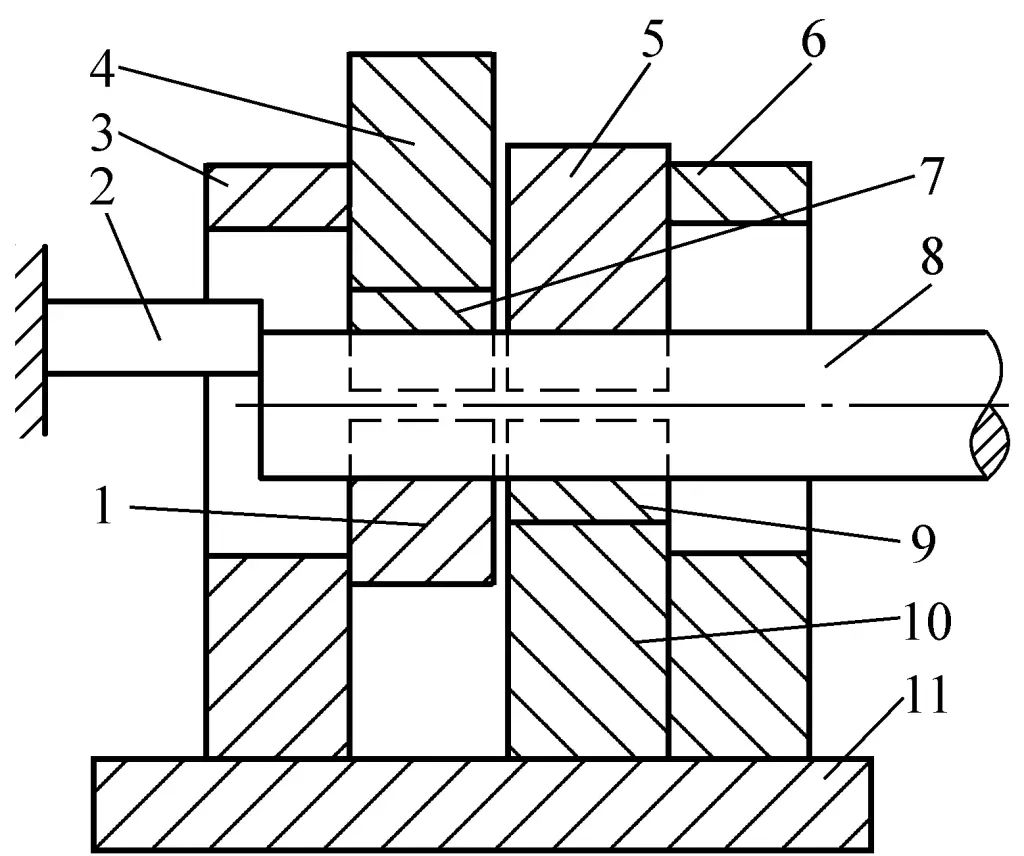

1-Hareketli bıçak basınç bloğu

2-Konumlandırma bloğu

3-Ön duvar plakası

4- Hareketli bıçak tutucu

5-Sabit bıçaklı basınç bloğu

6-Arka duvar plakası

7-Hareketli bıçak

8-Bar stok

9-Sabit bıçak

10-Sabit bıçak tutucu

11-Taban plakası

1-Üst plaka

2-Arka eğimli demir

3-Arka kama

4-Bar stok

5, 10-Bahar

6-Arka kelepçe (gömülü bıçaklı)

7-Taban plakası

8-Ön eğimli demir

9-Ön kama

11-Ön kelepçe (gömülü bıçak ile)

Not: 1. Diferansiyel kesme kalıbının hareket süreci: Üst plaka 1 ve ön ve arka eğimli demirler 8, 2 en yüksek konumdadır, ön ve arka kelepçeler 11, 6 yayların 10, 5 etkisi altında açık durumdadır, bu sırada çubuk malzeme 4 beslenir; pres kızağı alçalır; ön ve arka eğimli demirler ve ön ve arka kamalar 9, 3 aracılığıyla üst plakaya basınç uygulanır ve ön ve arka kelepçeleri yayların direncini aşmaya zorlayarak çubuk malzemeyi sıkıştırır; kızak daha da alçalır, arka eğimli demir arka kamayı arka kelepçeyi sağa hareket ettirmeye zorlarken, ön eğimli demir ön kamayı ön kelepçeyi sola hareket ettirmeye zorlar, belirli bir bağıl hareket miktarına ulaşıldığında çubuk malzemesi kesilir.

2. Diferansiyel kesme kalıbının kesme kalitesi Tablo 6'da gösterilmiştir.

Tablo 6 Diferansiyel Kesme Kalıbının Kesme Kalitesi

| Makaslama Kalitesi | Genel kalıp sıcak kesme | Diferansiyel Soğuk Kesme |

| Dikeylik | ≈5° | <1° |

| Yerleşim Miktarı/mm | 2~3 | 0.5~0.6 |

| Uzunluk Hatası/mm | 1~2 | ±0.2 |

| Bölüm Kalitesi | Pürüzlü Düzensizlik | Düz ve Pürüzsüz |

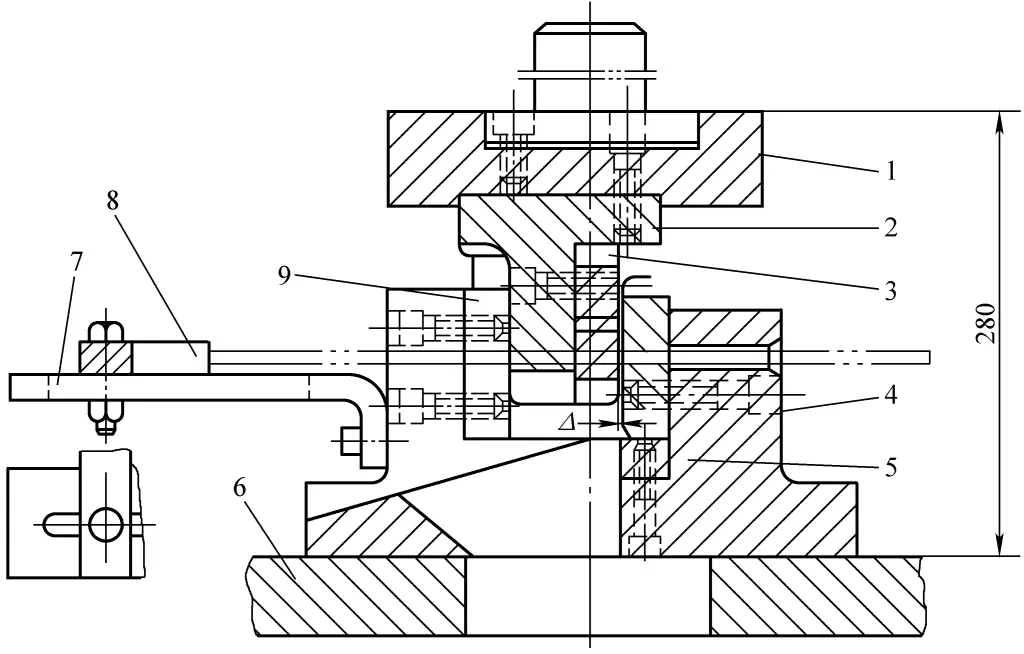

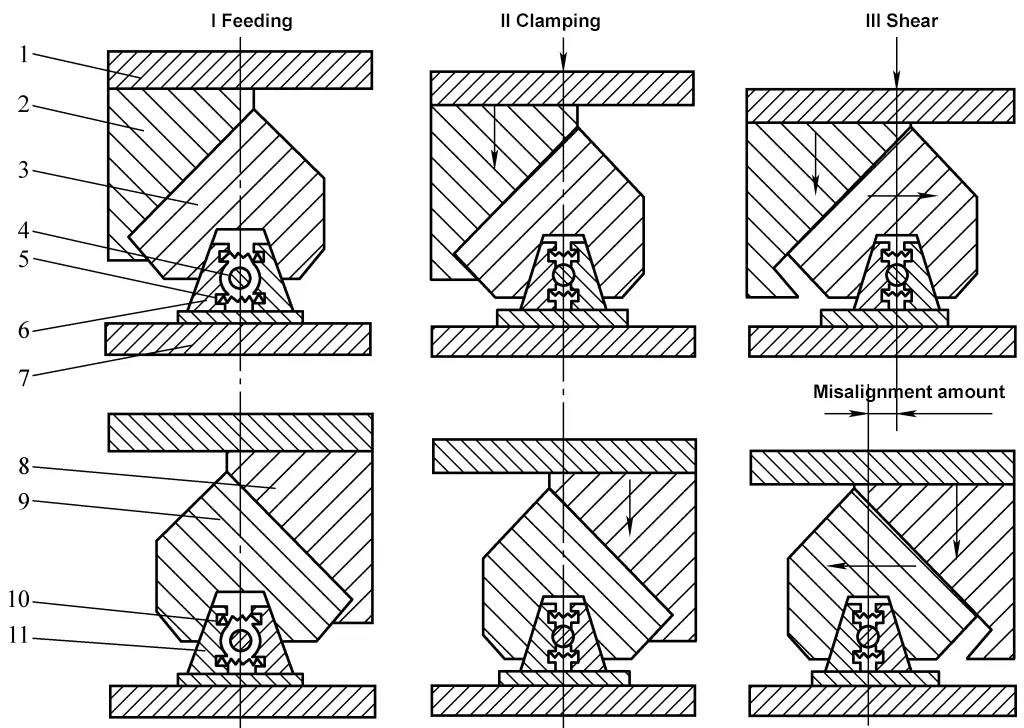

1-Basın Kaydırak

2-Kontrol Kolu

3-Aktif kalıp

4- Uç blok ejektörü

5-Aktif kesme bıçağı

6-Sabit kesme bıçağı

7-Bahar

8-Kama

9-Bar stok

10-Bölünebilir sıkıştırma kalıbı

Not:

(1) Eksenel basınçlı kesme işleminin çalışma süreci: Çubuk stoğu 9 bölünebilir sıkıştırma kalıbına 10 yerleştirilir, pres kızağı 1 kontrol koluna 2 basarak aşağı doğru hareket eder ve A noktası etrafında dönmesine neden olur (çubuk stoğunun kesme direnci mevcut olduğundan, aktif kalıp 3 hareket etmez), böylece bölünebilir sıkıştırma kalıbına sıkıştırma kuvveti uygulanır ve kama 8 yardımıyla çubuk stoğuna eksenel bir kuvvet uygulanır, böylece çubuk stoğunda eksenel basınç gerilimi oluşur.

(2) Kamadaki tüm boşluklar kaybolduktan sonra, kızak kolu B noktası etrafında dönmeye iter ve aktif kesme bıçağını çubuk stoğunu kesmeye zorlar. Aktif kesme bıçağının aşağı doğru stroku sona erdiğinde, ejektörü 4 etkinleştirerek kütüğü sabit kesme bıçağının 6 altından çıkarır. Kama tarafından oluşturulan sıkıştırma kuvvetinin yatay bileşeni de sabit ve aktif kesme bıçaklarının kesme sırasında birbirine sıkıca bastırılmasını sağlar.

1-Üst şablon

2-Sıkıştırma yayı

3-Kılavuz kılıf

4-Sıkıştırma bloğu

5-Rod malzemesi

6-Kılavuz yazı

7-Alt şablon

8-Sabit bıçak

9-Konumlandırma bloğu

10-Sıkıştırma bloğu geri dönüş yayı

11-Arka basınç bloğu

12-Hareketli bıçak

13-Güç tutucu

1-Destek çerçevesi

2-Kesilmiş boşluk

3-Üst kalıp yuvası

4-Üst bıçak

5-Bar stok

6-Kılavuz çerçeve

7-Bıçak tutucu

8-Kalıp tutucu

9-Alt bıçak

1-Üst şablon

2-Presleme plakası

3-Üst ve alt bıçaklar

4-Yıkayıcı

5-Kılavuz plaka

6-Kılavuz blok

7-Destek Pedi

8-Baz

9'lu Braket

10-Destek Plakası

11 Duraklı Plaka

12-Destek Çubuğu

13-Üst Takım Tutucu

II. Pres Kesme Bıçağı

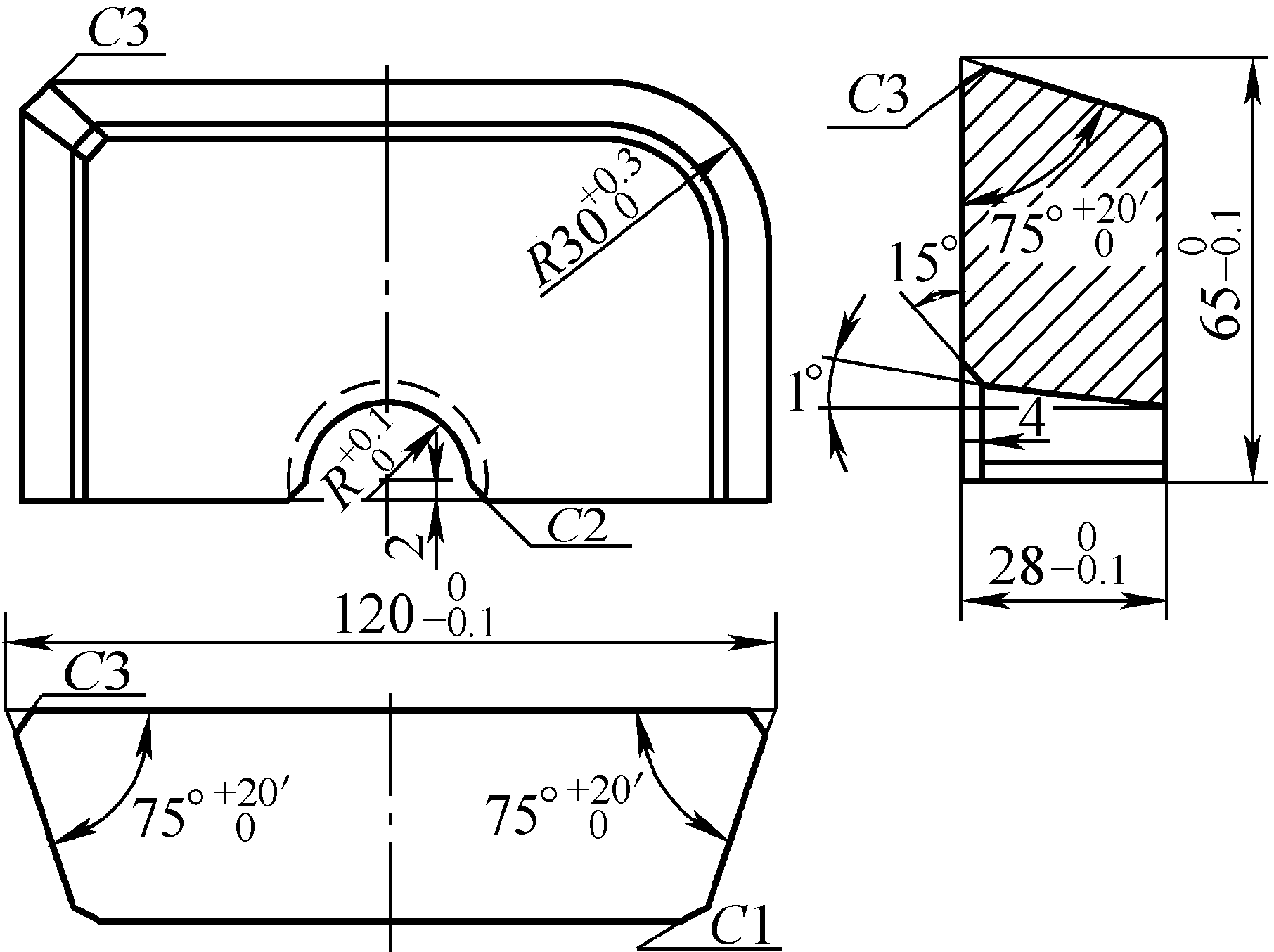

1. Tek Yivli Kanat Yapısı ve Boyutları (bkz. Tablo 7)

Tablo 7 Tek Yivli Kanat Yapısı ve Boyutları (birim: mm)

| Üst bıçak | Alt bıçak | |

| Basitleştirilmiş Diyagram |  |  |

| Çubuk çapı d | R | |

| 11 | 5.85 | |

| 12 | 6.35 | |

| 13 | 6.85 | |

| 14 | 7.35 | |

| 15 | 8 | |

| 16 | 8.5 | |

| 17 | 9 | |

| 18 | 9.5 | |

| 19 | 10 | |

| 20 | 10.5 | |

| 21 | 11. 0 | |

| 22 | 11. 5 | |

| 23 | 12. 0 | |

| 24 | 12.5 | |

| 25 | 13 | |

| 26 | 13.5 | |

| 27 | 14 | |

| 28 | 14.5 | |

| 29 | 15 | |

| 30 | 15.5 | |

| 31 | 16 | |

| 32 | 16.5 | |

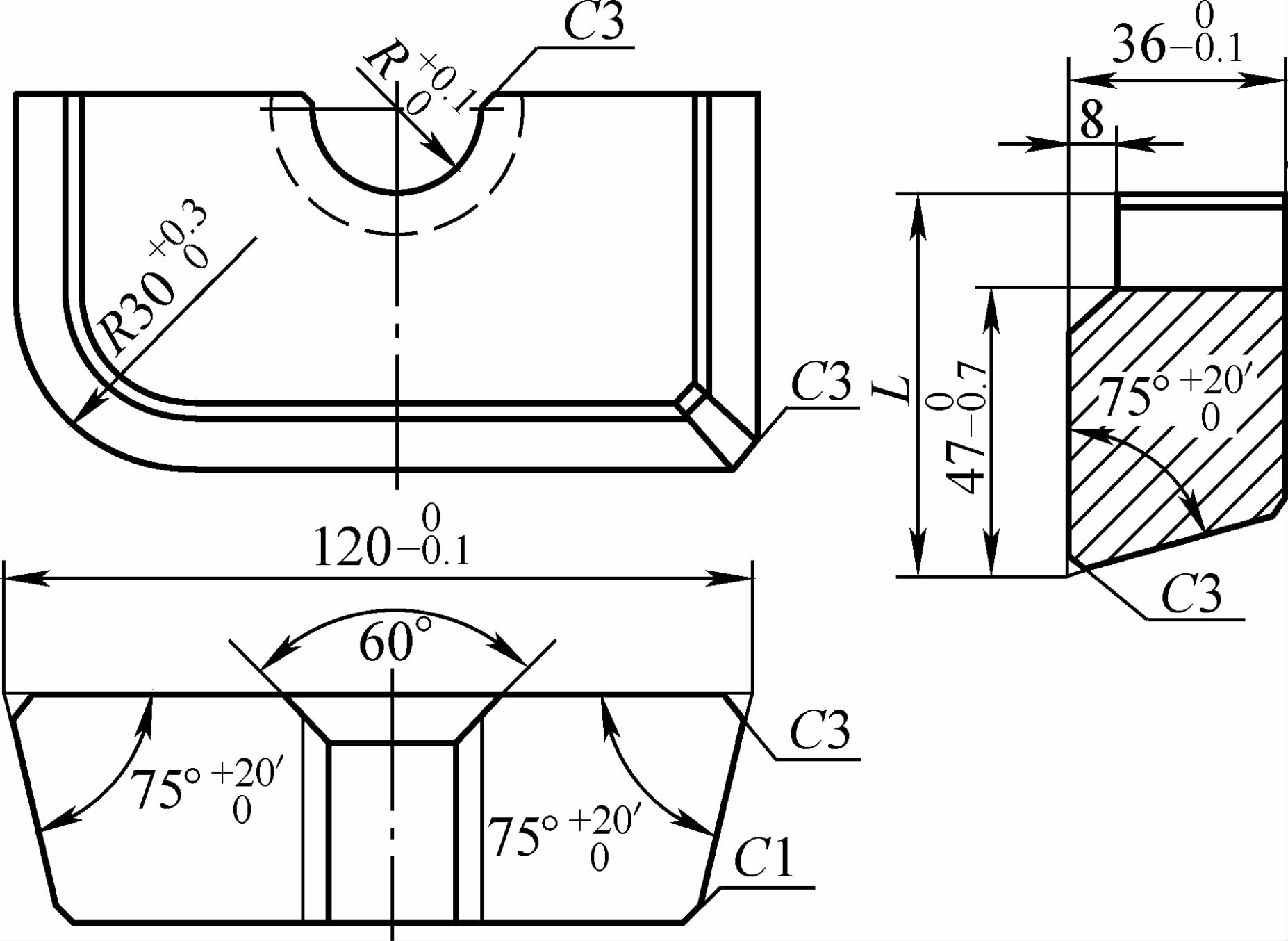

2. Çift oluklu bıçak yapısı ve boyutları (bkz. Tablo 8)

Tablo 8 Çift oluklu bıçak yapısı ve boyutları (birim: mm)

| Çubuk çapı d | 28 | 30 | 32 | 34 | 36 |

| R | 14.5 | 15.5 | 16.5 | 17.5 | 18.5 |

| A | 40 | 40 | 41 | 42 | 42 |

| B | 65 | 65 | 64 | 63 | 63 |

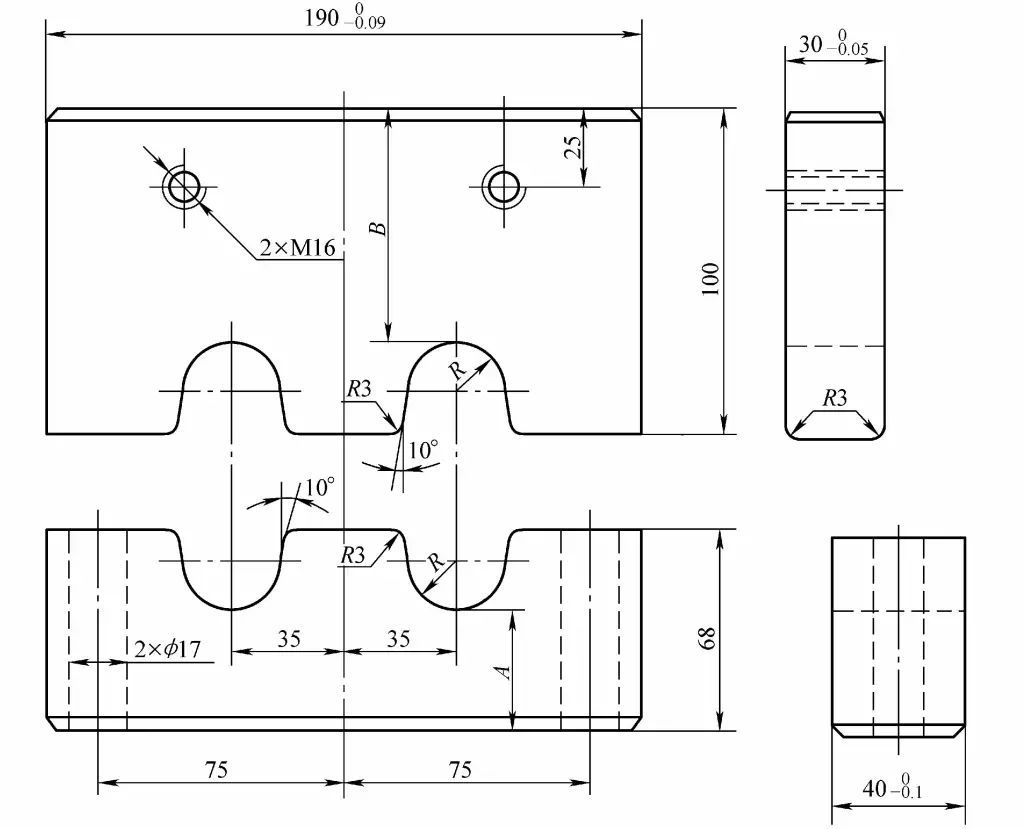

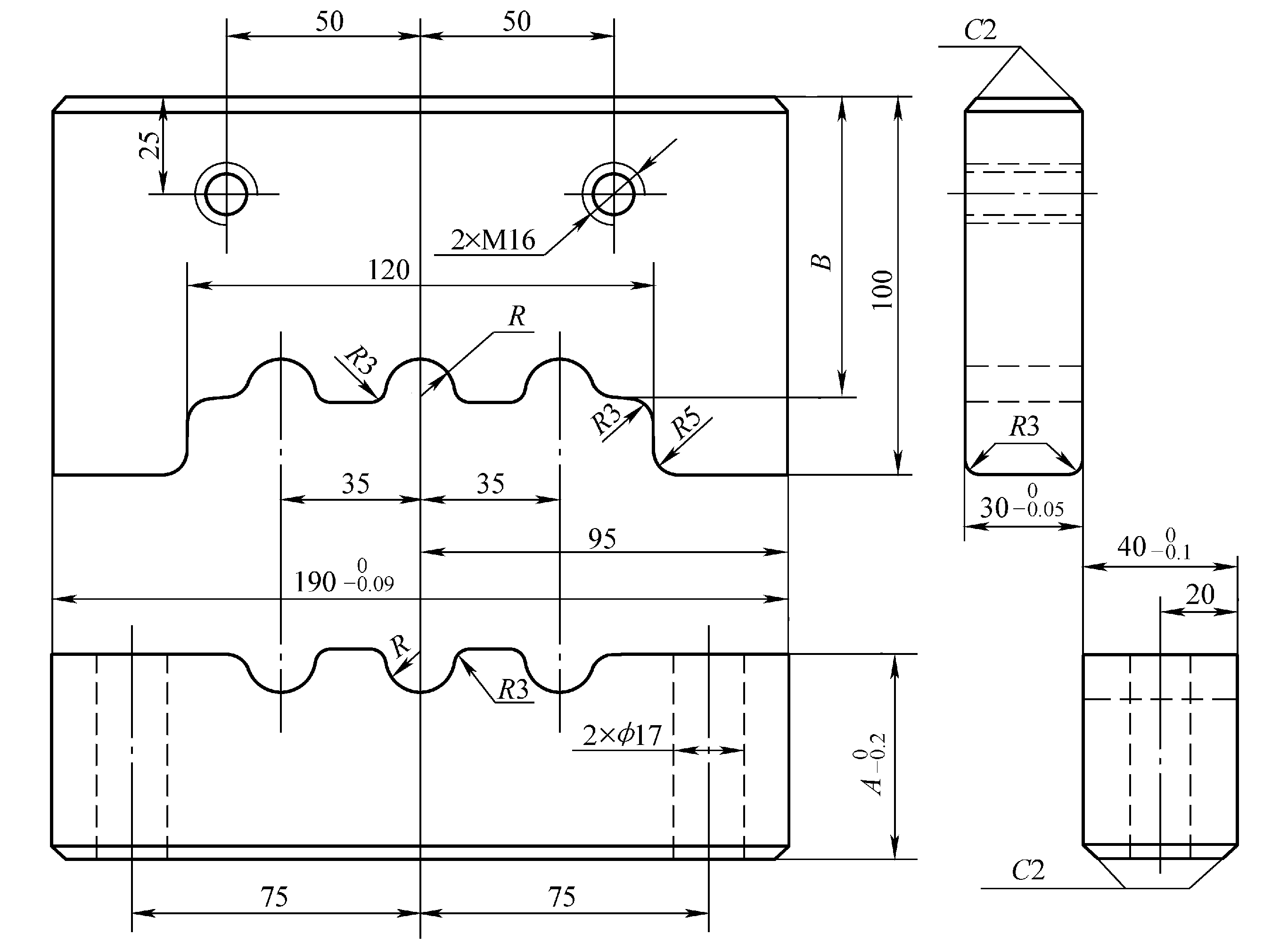

3. Çok oluklu bıçak yapısı ve boyutları (bkz. Tablo 9)

Tablo 9 Çok oluklu bıçak yapısı ve boyutları (birim: mm)

| Çubuk çapı d | 14 | 16 | 18 | 20 | 22 | 25 | 28 |

| R | 7.5 | 8.5 | 9.5 | 10.5 | 11.5 | 13 | 14.5 |

| A | 45 | 46 | 48 | 48.5 | 50 | 52 | 54.5 |

| B | 78 | 78 | 79 | 80.5 | 81 | 82 | 82.5 |

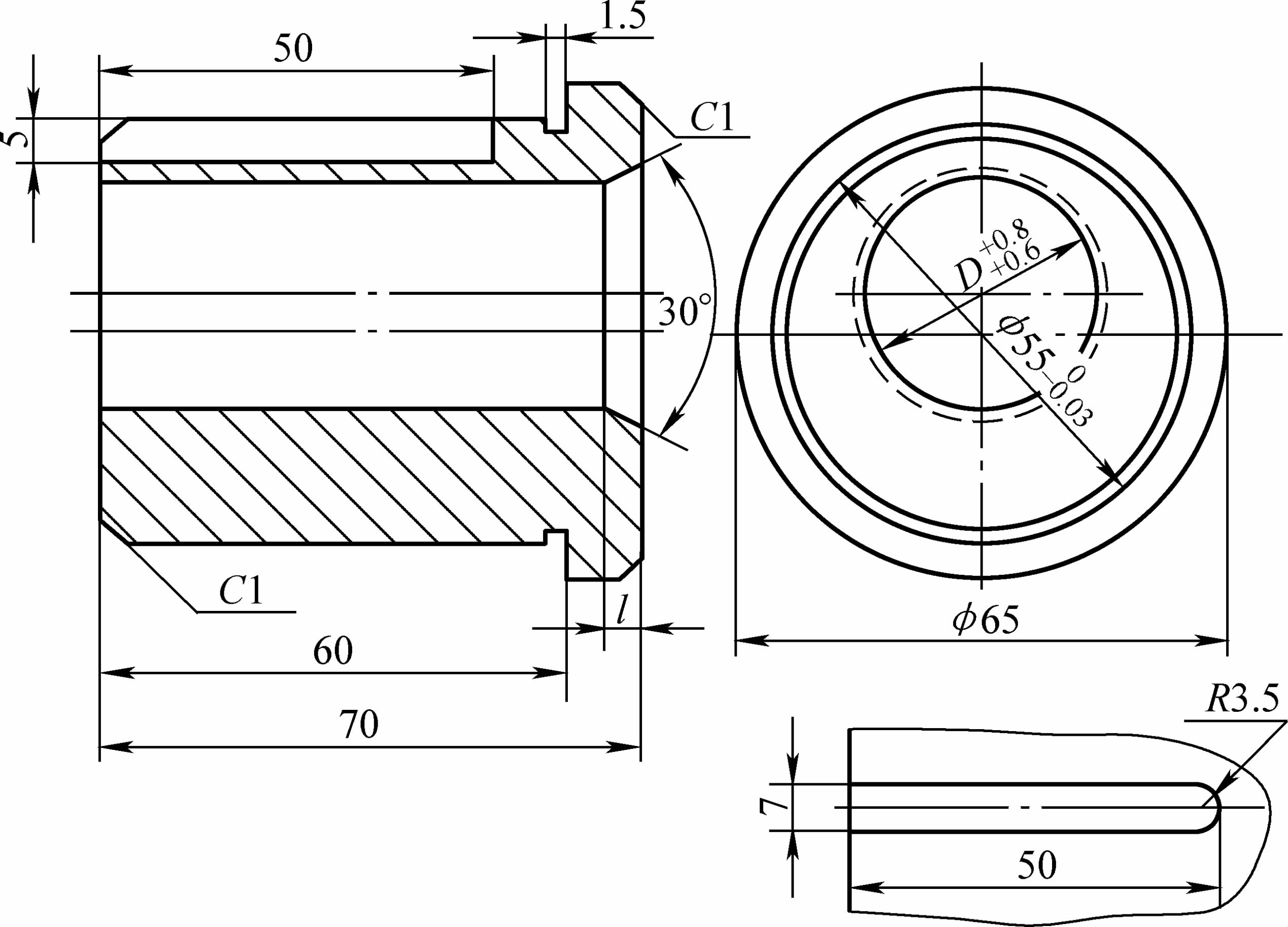

III. Kılavuz burç yapısı ve boyutları

Kılavuz manşon yapısı ve boyutları için Tablo 10'a bakın.

Tablo 10 Kılavuz Kovan Yapısı ve Boyutları (Birim: mm)

| Çubuk çapı d | D | l |

| 11 | 11.7 | 12 |

| 12 | 12.7 | 13 |

| 13 | 13.7 | 14 |

| 14 | 14. 7 | 15 |

| 15 | 16 | 16 |

| 16 | 17 | 17 |

| 17 | 18 | 18 |

| 18 | 19 | 19 |

| 19 | 20 | 20 |

| 20 | 21 | 21 |

| 21 | 22 | 22 |

| 22 | 23 | 23 |

| 23 | 24 | 24 |

| 24 | 25 | 25 |

| 25 | 26 | 26 |

| 26 | 27 | 10 |

| 27 | 28 | 10 |

| 28 | 29 | 5 |

| 29 | 30 | 5 |

| 30 | 31 | 4 |

| 31 | 32 | 4 |

| 32 | 33 | 4 |

IIII, Boşlukların Baskıdan Sapması

Boşlukların baskıdan sapması için Tablo 11'e bakınız.

Tablo 11 Boşlukların Baskıdan Sapması (Birim: mm)

| Çubuk çapı veya kare malzemenin kenar uzunluğu | Boş uzunluk | |||

| <300 | 300~600 | 600~1000 | >1000 | |

| <10 | ±0.5~±0.6 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 |

| 10~20 | ±0.6~±0.7 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 |

| 20~30 | ±0.7~±0.8 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.2 |

| 30~40 | ±0.8~±0.9 | ±0.9~±1.0 | ±1.0~±1.1 | ±1.2~±1.5 |