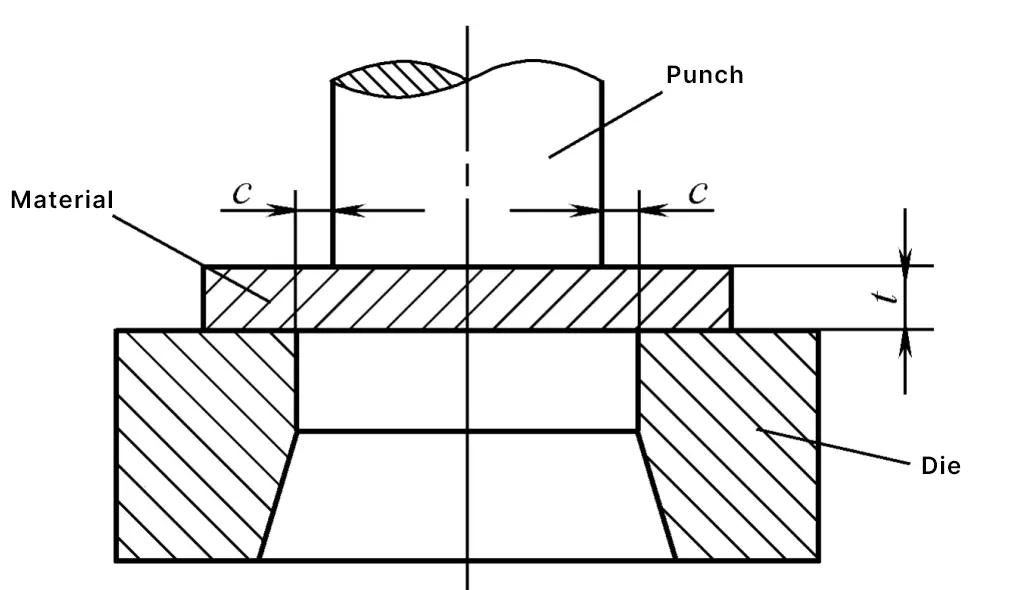

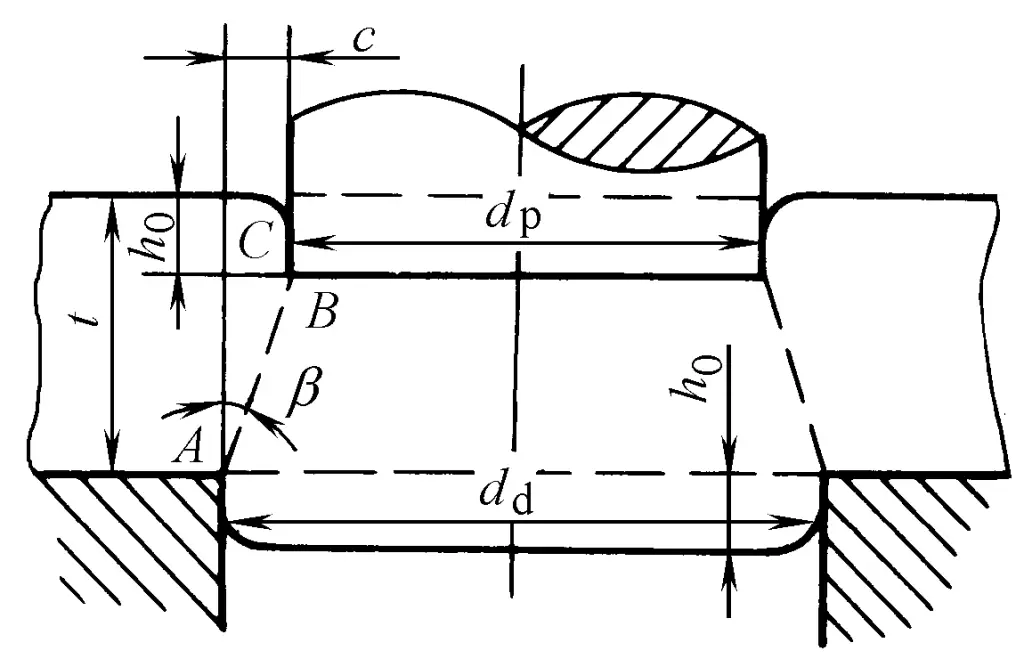

Delme işlemindeki boşluk, c sembolü ile gösterilen zımba ve kalıp kenarları arasındaki mesafeyi ifade eder (bkz. Şekil 1). Boşluğun kesin anlamı ve pratik işlevi göz önünde bulundurulduğunda ve kalıp yapım yöntemleri ile boşluk ölçüm yöntemlerinin gerekliliklerini karşılamak için tek taraflı bir boşluk kullanılması tavsiye edilir.

Boşluk, zımbalama işlemlerinde ve kalıp tasarımında son derece önemli bir parametredir. Boşluğun makul olup olmadığına dair doğru bir değerlendirme yapmak için, öncelikle boşluğun delinen parçaların kalitesi (kesit kalitesi, boyutsal doğruluk ve bükülme dahil), kalıp ömrü ve enerji tüketimi üzerindeki etkisini incelemek ve hem niteliksel hem de niceliksel olarak kapsamlı bir anlayışa sahip olmak gerekir.

Delme boşluğu sadece delinen parçaların kalitesini önemli ölçüde etkilemekle kalmaz, aynı zamanda kalıp ömrünü de etkiler, delme kuvveti, sıyırma kuvveti ve fırlatma kuvveti. Bu nedenle boşluk, zımbalama kalıplarının tasarımında çok önemli bir parametredir.

I. Boşluğun Delinmiş Parçaların Kalitesi Üzerindeki Etkisi

Delinmiş parçaların kalitesi, makul boşluğu değerlendirmek için ana temeldir. Boşluğun delikli parçaların kalitesi üzerindeki etkisini inceledikten sonra, parçaların teknik gereksinimlerine göre uygun boşluk seçilebilir.

Delinmiş parçaların kalitesi üç unsuru içerir: kesit kalitesi, boyutsal doğruluk ve bükme, bunlar şimdi ayrı ayrı ele alınmaktadır.

1. Kesitsel Kalite

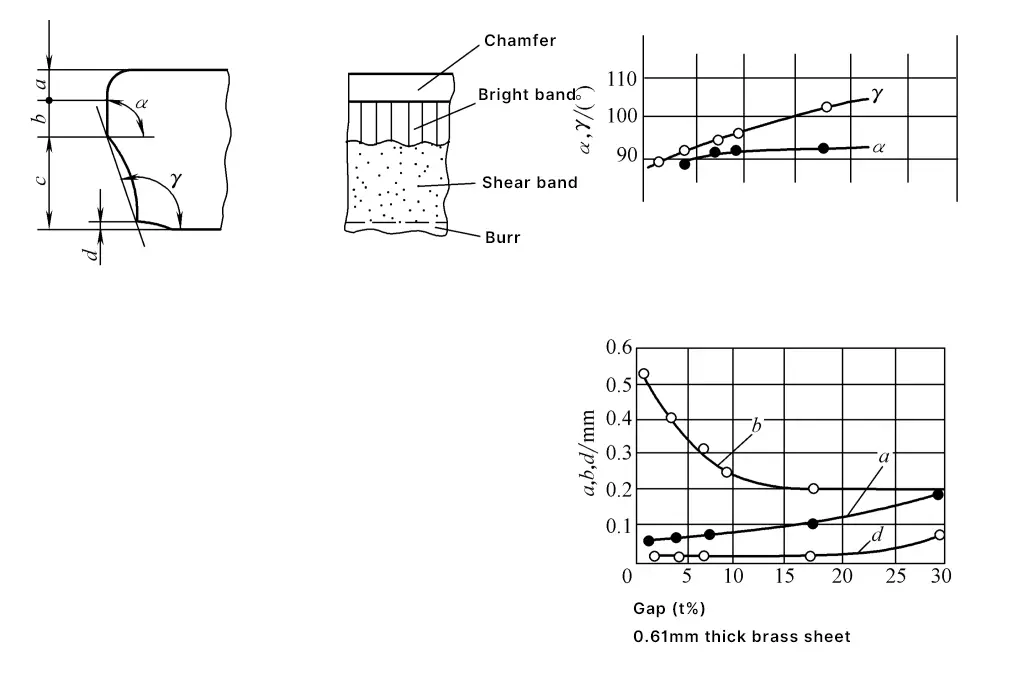

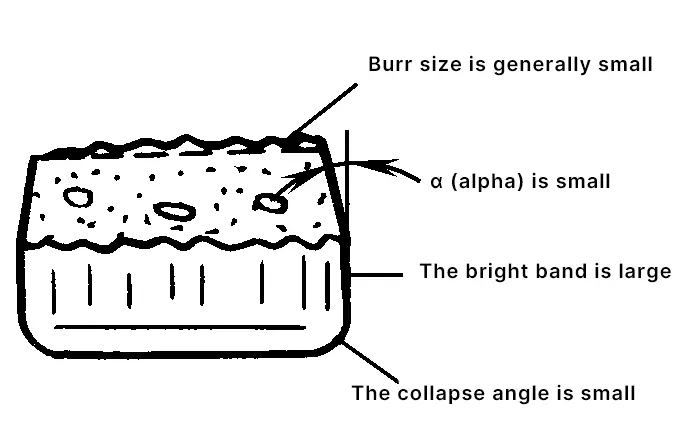

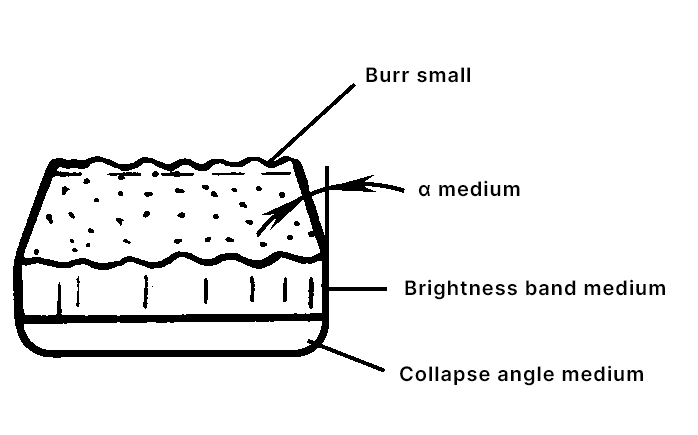

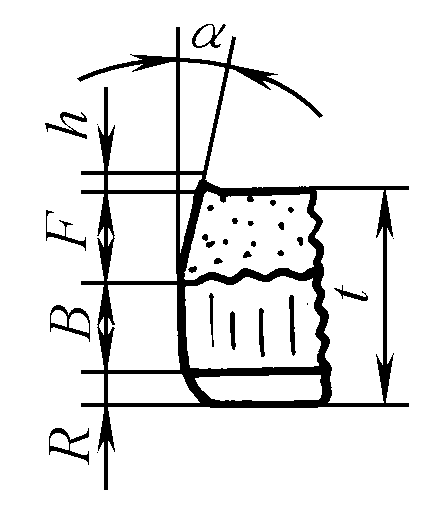

Boşluğun zımbalama kesit kalitesi üzerindeki etkisi Şekil 2'de gösterilmiştir. Şekilde gösterildiği gibi, boşluk arttıkça, parlak bant giderek azalır ve çökme açısı ve çapaklar artar. Açıklık 20%t'ye ulaşmadan önce, çapakların yüksekliği küçüktür ve çok az değişir, bu alan kararlı çapak bölgesidir. Daha küçük açıklıklarda, açıklıktaki küçük değişiklikler parlak bandı önemli ölçüde etkiler, ancak açıklık belirli bir değere ulaştığında (14%t~24%t), parlak bant üzerindeki etki daha küçüktür.

- a-Çökme açısı

- b-Parlak bant

- c-Kırılma bölgesi

- d-Burr

- α-Parlak bandın açısı

- γ-Kırılma bölgesinin açısı

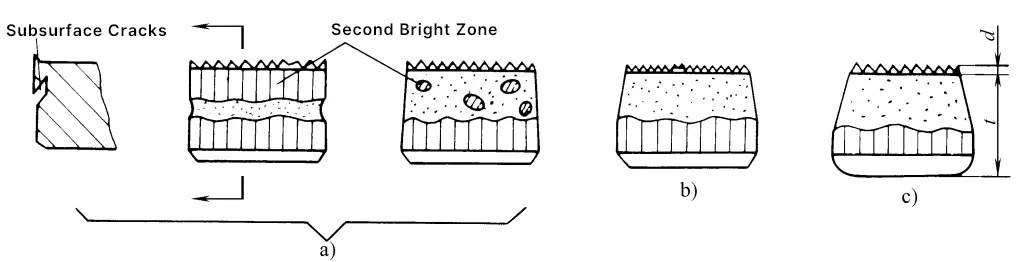

Boşluk arttıkça, kırılma yüzeyinin eğimi de artar. Boşluk uygun olduğunda, üst ve alt çatlaklar bir çizgide buluşur ve üst üste gelir, bu sırada kesme yüzeyi düzgün ve düzenlidir, parlak bant plaka kalınlığının yaklaşık 1/3'ünü oluşturur ve çökme açısı, çapaklar ve eğim de küçüktür (bkz. Şekil 3), bu da genel delme parçalarının gereksinimlerini karşılayabilir.

a) Boşluk çok küçük

b) Orta düzeyde boşluk

c) Aşırı boşluk

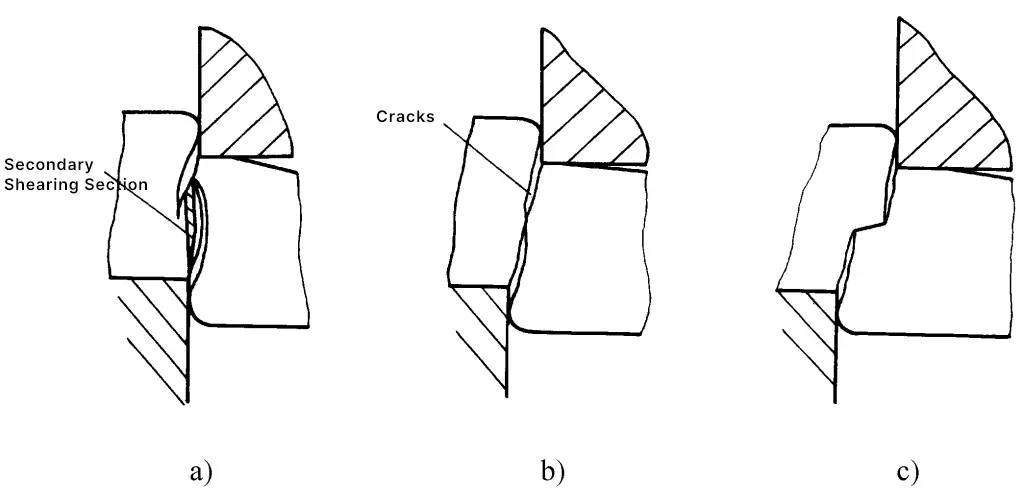

Boşluk çok büyük veya çok küçük olsun, çatlaklar iyi hizalanamaz (bkz. Şekil 4). Boşluk çok küçük olduğunda, dışbükey kalıbın kenarındaki çatlaklar dışa doğru yanlış hizalanır (bkz. Şekil 4a) ve üst ve alt çatlaklar arasında kalan malzeme ikinci kez kesilerek kesme düzleminde ikinci bir parlak bant ve ara katman oluşturur (bkz. Şekil 3a).

a) Boşluk çok küçük

b) Orta düzeyde boşluk

c) Aşırı boşluk

Boşluk çok büyük olduğunda, dışbükey kalıbın kenarındaki çatlaklar içe doğru yanlış hizalanır (bkz. Şekil 4c), malzeme önemli ölçüde gerilmeye maruz kalır, parlak bant küçüktür ve çapakların çökme açısı ve eğimi artar, bazen girintilere neden olur (bkz. Şekil 3c).

Boşluk çok küçük olduğunda, ekstrüde çapaklara neden olur; boşluk çok büyük olduğunda, uzun çapaklara neden olur. Dışbükey ve içbükey kalıpların kenarları köreldiğinde, Şekil 5'te gösterildiği gibi genişlemiş tabanları olan çapaklar ortaya çıkar, bunların çıkarılması zordur ve derhal bilenmelidir.

Boşluk uygun ve bıçak keskin olduğunda çapaklar küçüktür, ancak ister sıradan zımbalama ister hassas zımbalama olsun çapaklardan tamamen kaçınmak imkansızdır (çift taraflı zımbalama, yani çapaksız kesim hariç). Genel olarak, damgalanmış parçalarda çeşitli derecelerde çapaklar bulunur, ancak çapakların yüksekliği belirli bir sınırı aşarsa, ürünün kalitesini ve performansını etkileyecektir.

Bu nedenle, gerçek üretimde, izin verilen çapak yüksekliği (bkz. JB/T4129-1999 Damgalama Parçaları Çapak Yüksekliği) parçalar için kalite kontrol göstergelerinden biri olarak belirtilmelidir. Ayrıca, sıkı kalite gereklilikleri olan parçaların damgalanması için etkili çapak alma yöntemlerinin benimsenmesi gerekir.

2. Boyutsal Doğruluk

Delikli parçaların boyutsal doğruluğu, delikli parçaların gerçek boyutu ile temel boyut arasındaki farkı ifade eder; fark ne kadar küçükse, doğruluk o kadar yüksek olur. Bu fark, sapmanın iki yönünü içerir: biri, erkek veya dişi kalıp boyutuna göre delinmiş parçaların sapması, diğeri ise kalıbın kendisinin üretim sapmasıdır.

Kalıp imalatında belirli bir hassasiyet olduğu varsayıldığında, delinen parçalar ile erkek ve dişi kalıp boyutları arasındaki sapmanın nedenleri, malzemenin dişi kalıptan dışarı itilmesi (körleme parçaları) veya erkek kalıptan boşaltılması (delme parçaları), sıkıştırma deformasyonu, elyaf uzaması ve kubbeleşme nedeniyle delme işlemi sırasında elastik toparlanmadan kaynaklanmaktadır. Ek olarak, erkek ve dişi kalıpların elastik deformasyonu ve aşınması delme kuvveti ayrıca delinen parçaların boyutlarında da değişikliklere neden olur.

Delinmiş parçaların boyutları ile erkek ve dişi kalıplar arasındaki sapmayı ölçerken, körleme parçaları için referans dişi kalıptır ve delme parçaları için erkek kalıptır.

- Körleme: ΔD = Delinmiş parçanın dış çapı - Dişi kalıp deliğinin çapı

- Delme: ΔD = Delme çapı - Erkek kalıbın dış çapı

İdeal olarak, körleme sırasında iş parçasının dış çapı dişi kalıp deliğinin çapıyla eşleşmeli ve delme sırasında delme çapı erkek kalıbın dış çapıyla eşleşmeli (yani, ΔD sıfır olmalıdır) ve en yüksek boyutsal doğruluk elde edilmelidir.

Ancak, yukarıda belirtilen nedenlerden dolayı sapmalar kaçınılmazdır. Sapma değerini etkileyen faktörler arasında şunlar yer alır: zımbalama boşluğu; malzeme özellikleri, kalınlığı ve haddeleme yönü; ve iş parçasının şekli ve boyutu, bunlar arasında boşluk ana etki faktörüdür.

Farklı boşluk koşulları altında, pozitif ve negatif sapmalar olacaktır. Genel olarak, geri tepme sonucu delinmiş parçanın delik çapını küçültür (ΔD negatif bir değerdir) ve boşluk parçasının dış çapını büyütür (ΔD pozitif bir değerdir); boşluk büyük olduğunda, geri tepme sonucu delinmiş parçanın delik çapını büyütür (ΔD pozitif bir değerdir) ve boşluk parçasının dış çapını küçültür

(ΔD negatif bir değerdir).

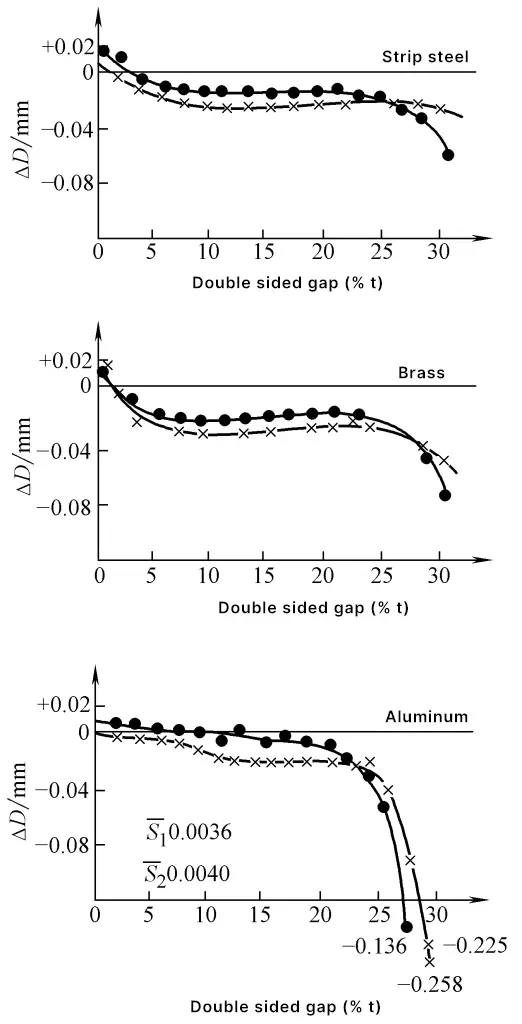

Şekil 6, boşluğun kesme parçalarının boyut sapması üzerindeki etkisini göstermektedir. Boşluk plaka kalınlığının 5%'si içindeyken, boşluk arttıkça kesme parçalarının dış çap boyutu azalır. Plaka kalınlığının 5%'sinden 25%'sine kadar, iş parçasının boyutu boşluğun artmasıyla değişmez. Boşluk, plaka kalınlığının 25%'sini aştığında, iş parçasının boyutu tekrar azalacaktır. Bununla birlikte, boşluk plaka kalınlığının 2%'sinin altında olduğunda, iş parçasının dış çap boyutu aslında kalıp deliğinin boyutundan daha büyüktür.

- S 1 , S 2 - Boyut düzlüğünün ortalama değeri

- ----- Yuvarlanma yönü (S 1 )

- -×-×- Yuvarlanma yönüne dik (S 2 )

- ΔD = Delinmiş parçanın dış çapı - Pafta deliği çapı

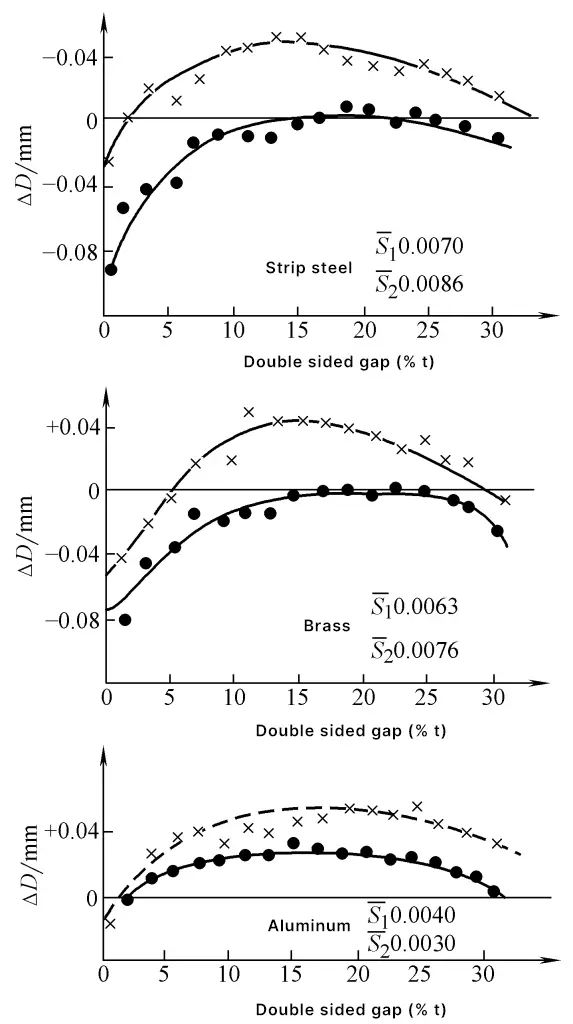

Şekil 7, boşluğun delinmiş deliklerin boyut sapması üzerindeki etkisini göstermektedir. Boşluk plaka kalınlığının 5%'sinin altında olduğunda, deliğin boyutu zımbanın dış çapından daha küçüktür. Boşluk arttıkça delik boyutu da artar. Ayrıca, boşluk plaka kalınlığının 15%'si civarında olduğunda, deliğin boyutu en büyüktür ve daha sonra boşluk arttıkça, deliğin boyutu tersine azalır.

S 1 , S 2 - Ortalama boyut düzlüğü

----- Yuvarlanma yönü (S 1 )

-×-×- Yuvarlanma yönüne dik (S 2 )

ΔD = Delme çapı - Delme dış çapı

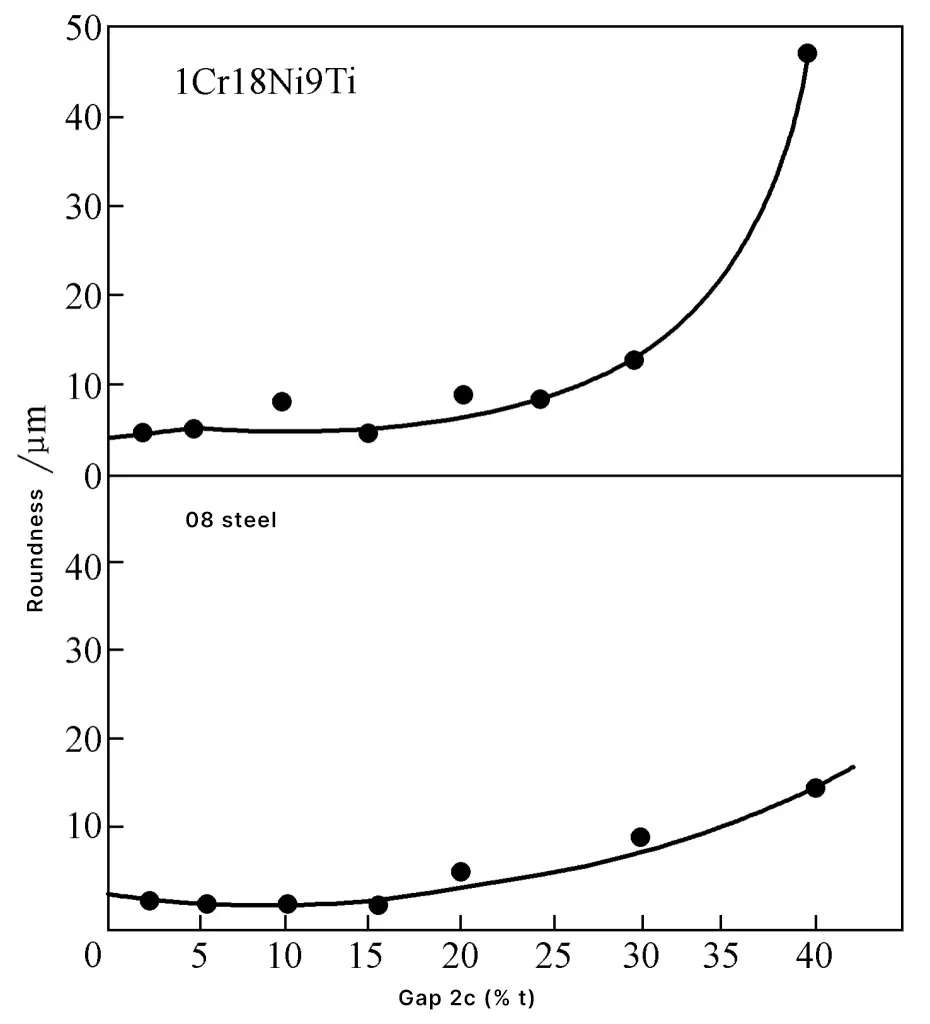

Ek olarak, dairesel profiller delinirken, zımba ve kalıbın eksantrikliği, presin sapması, plakanın yuvarlanma yönü, delme örtüşmesinin genişliği ve bir sıkıştırma cihazının varlığı nedeniyle, delinen parçalar belirli bir ovalliğe sahip olacaktır. Şekil 8, boşluğun delinmiş parçaların ovalliği üzerindeki etkisini göstermektedir ve boşluk çok büyük olduğunda ovalliğin önemli ölçüde arttığı görülmektedir.

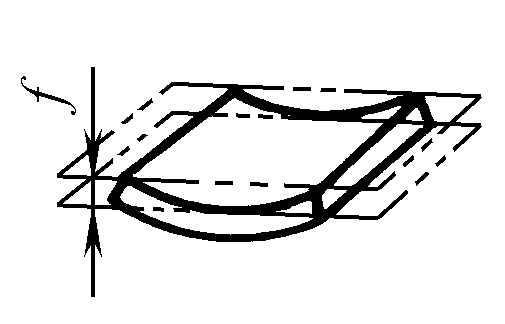

3. Bükülme derecesi

Zımbalama işleminde, zımbanın altındaki malzeme bükülme momenti nedeniyle bükülür. Deformasyon plastik bükülme aralığına ulaşırsa, iş parçası geri yaylanmadan sonra bile bir miktar artık bükülme deformasyonunu koruyacaktır.

Bükülme derecesi ile boşluk arasındaki ilişki Şekil 9'da gösterilmektedir. Genellikle, boşluk ne kadar büyükse, bükülme o kadar belirgin olur, ancak bazen küçük bir boşlukta, delinmiş parça kalıp deliğinden daha büyük olduğundan, delinmiş parça kalıbın yan tarafında bir sıkma etkisi yaratabilir ve bu da daha fazla bükülmeye neden olabilir. Bükülme derecesi aynı zamanda malzeme özellikleri ve kalınlığı ile de ilgilidir (bkz. Şekil 9 ve 10).

1-t=0,5 mm (D d /t =40)

2-t=1.0mm (D d /t =20)

3-t=1,6 mm (D d /t =12.5)

Bükülmeyi azaltmak için zımbanın altına bir ters baskı plakası eklenebilir. Damgalanmış parçaların yüksek düzlüğü gerektiğinde, ek bir tesviye işlemi eklenmelidir.

II. Boşluğun kalıp ömrü üzerindeki etkisi

Kalıp ömrü, üretilen nitelikli parça sayısına göre hesaplanır, biri iki taşlama arasındaki ömür, diğeri ise tam aşınma sonrası toplam ömürdür.

Körleme kalıbının aşınma süreci üç aşamaya ayrılabilir (bkz. Şekil 11): ilk aşınma, orta aşınma ve geç aşınma.

Aşınmanın esas olarak kesme kenarında yoğunlaştığı ilk aşınma, burada aşırı basınç yoğunlaşması nedeniyle keskin kesme kenarı yuvarlanmaya veya ufalanmaya eğilimlidir ve aşınma hızlıdır.

Kararlı aşınma olarak da bilinen orta aşınma, kesme kenarı hafifçe yuvarlanır, basınç konsantrasyonu hafifletilir, normal sürtünme aşınmasına girer, aşınma yavaştır. Orta aşınma süresi ne kadar uzun olursa, kalıp ömrü de o kadar yüksek olur.

Aşırı aşınma olarak da bilinen geç aşınma, sürtünme aşınması yorulma sınırına ulaşır, hızlı aşınma artışı aşamasına girer, aşınma hızlıdır, bu sırada taşlama yapılmalıdır.

Zımba ve kalıbın aşınma parçalarına göre, uç yüz aşınması ve yan yüz aşınması olarak ikiye ayrılabilir. Şekil 12, farklı sayıda körleme işleminden sonra kesici kenarın şeklindeki değişiklikleri göstermektedir.

Kalıbın ömrünü etkileyen ana faktörler şunlardır: kalıp malzemesinin kimyasal bileşimi, sertlik ve yüzey güçlendirme işlemi, kalıp çalışma parçasının hassas işlenmiş kısmının yüzey pürüzlülüğü, kalıp boşluğu, kalıp yapısının rasyonelliği, işlenen malzemenin kısıtlama yöntemi ve üst ve alt kalıpların kılavuzlama yöntemi, işlenen malzemenin kimyasal bileşimi, mekanik özellikleri ve sertlik durumu, malzemenin yüzey işlemi (inorganik, yarı organik, organik maddelerin yalıtkan kaplaması vb.), yağlama ve soğutma koşulları, damgalanan parçaların konturunun kenarı ve yarıçapı, presin hassasiyeti ve sertliği ve damgalama hızı vb.

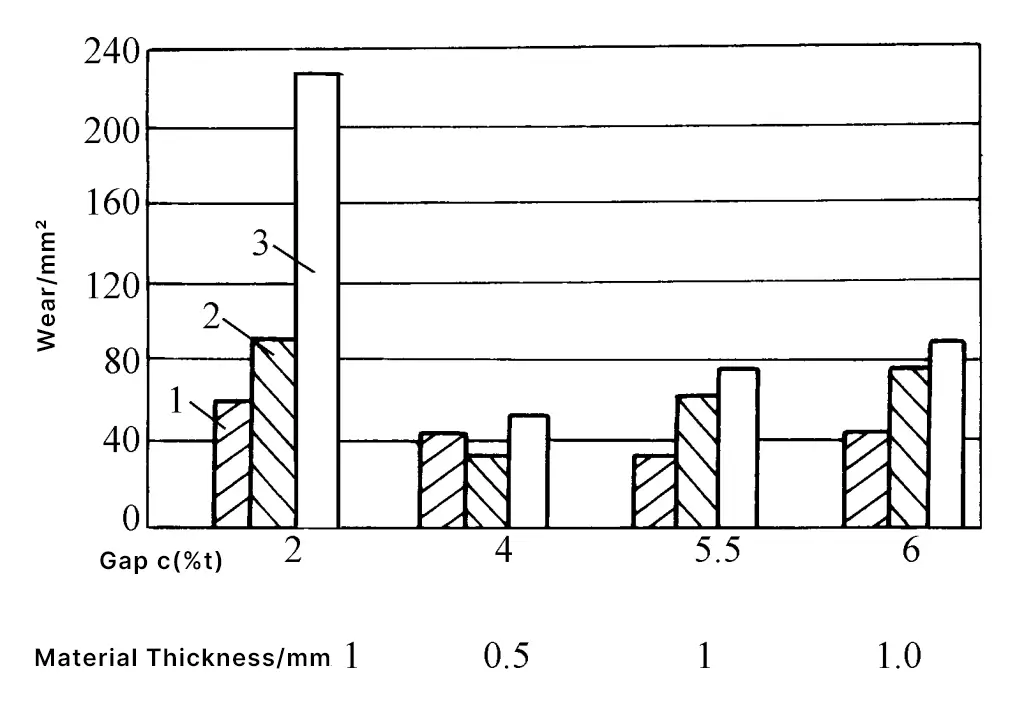

Damgalama kalıbının ömrünü etkileyen faktörler arasında boşluk önemli faktörlerden biridir. Şekil 13, 100.000 damgalama işleminden sonra boşluğun bıçak aşınması üzerindeki etkisini göstermektedir.

- Makaslama koşullar: Baskı plakası yok

- Kalıp malzemesi: Mn çelik

- Söndürme sertliği: 59HRC

- Kalıp şekli: ϕ8 yuvarlak dışbükey kalıp

- İşlenmekte olan malzeme: Yumuşak çelik levha

- Malzeme kalınlığı: 1mm

- 1-Punch yüz aşınması

- 2-Die yüz aşınması

- 3-Punch yan aşınma

Durum, küçük boşluklarda kesme koşullarının sert olduğunu, sıkıştırma ekstrüzyonunun şiddetli olduğunu, sürtünmenin önemli ölçüde arttığını ve aşınmanın arttığını, özellikle yan aşınmanın daha belirgin olduğunu göstermektedir. Ayrıca, küçük boşluklarda kalıp şişmesi, zımba kırılması (küçük zımbalar) ve zımba ile kalıp arasında karşılıklı ısırma gibi anormal hasarlar meydana gelebilir. Ayrıca, çok küçük bir boşluk sürtünmenin artmasına ve daha yüksek sıcaklıklara neden olabilir.

Sıkıştırma ekstrüzyon gerilimi yüksek olduğunda, kalıp ile malzeme arasında yapışma oluşması kolaydır ve bu da üretime çok fazla sorun getirir.

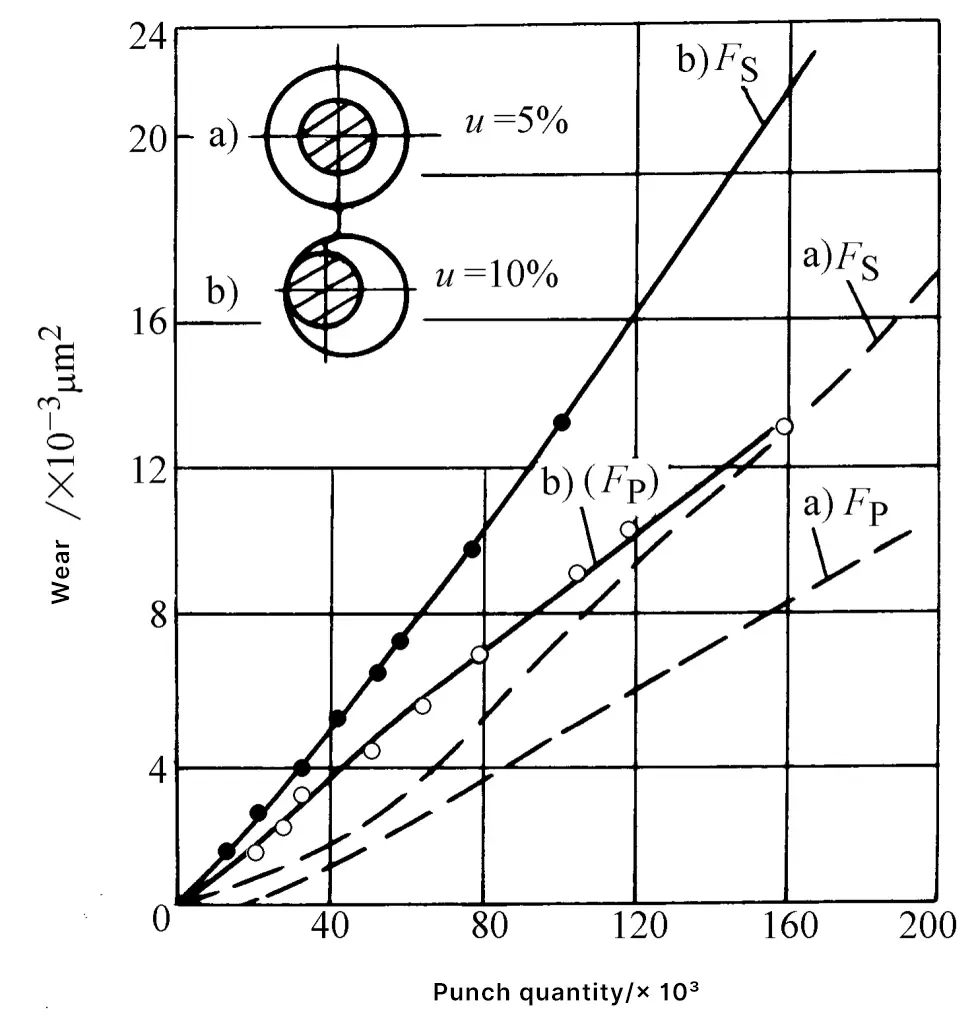

Buna ek olarak, düzensiz boşluk da kalıbın ömrüne zarar verir; tek tip boşluğa kıyasla aşınma önemli ölçüde artar (bkz. Şekil 14).

- Şekil: Dairesel

- Kalıp 210Cr12

- (w(C)=2,1%, w(Cr)=12%)

- İşlenmekte olan malzeme: 0,5 mm kalınlığında elektrikli çelik levha

- F S : Yumruk aşınması

- F P : Kalıp aşınması

Seri üretim uygulaması, büyük bir boşluk kullanmanın kalıbın ömrünü önemli ölçüde artırabileceğini, genellikle küçük bir boşluğa göre 2 ~ 3 kat daha uzun ve bazı durumlarda 6 ~ 7 kata kadar çok önemli ekonomik faydalar sağlayabileceğini göstermektedir. Bununla birlikte, çok büyük bir boşluk sadece iş parçası kesitinin kalitesini düşürmekle kalmaz, çapakları ve bükülmeyi artırır, aynı zamanda zımba ve kalıp uç yüzeylerinin aşınmasını da ana çelişki haline getirir.

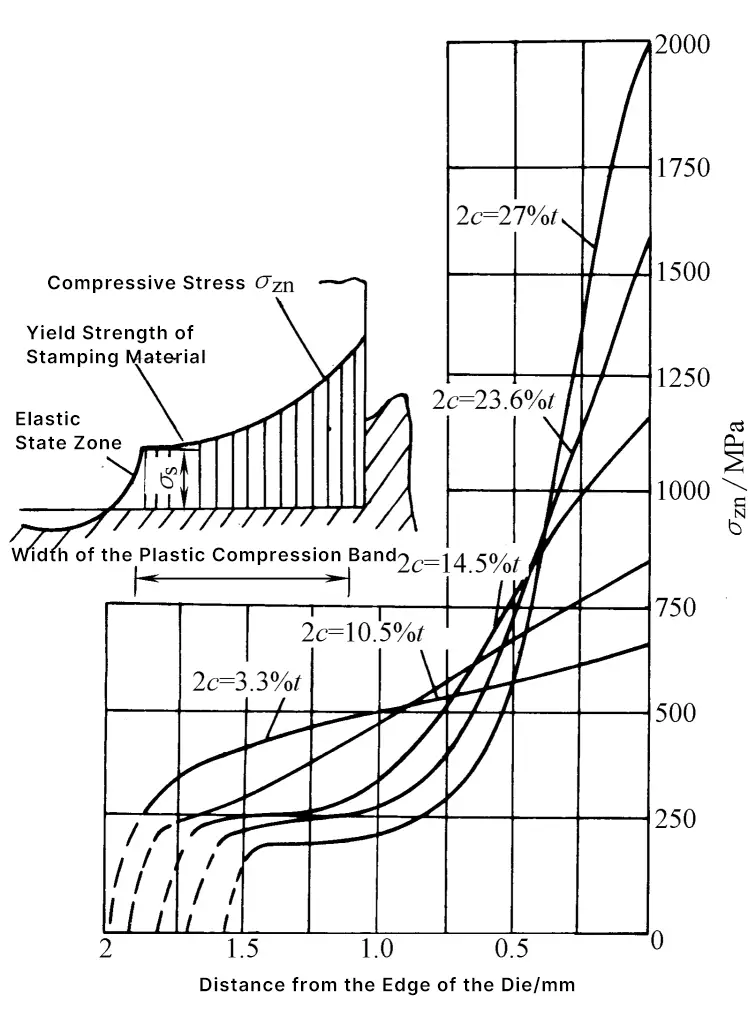

Sovyet bilim adamları, zımbalanmış parçaların plastik presleme bandının sıkıştırma deformasyonuna dayanarak zımba ve kalıp uç yüzeylerinin kenarına yakın basınç gerilmesinin dağılımını hesaplamış (bkz. Şekil 15) ve küçük bir açıklıkla zımba ve kalıbın kenarlarındaki sürtünmenin büyük olduğunu ve sık sık delme, boşaltma ve itme işlemleri sırasında yan aşınmanın şiddetli olduğunu belirtmişlerdir.

Ancak çok büyük bir boşluk, zımba ve kalıp uç yüzeylerinin kenarlarındaki konsantre gerilimi artırarak, basınç geriliminin keskin bir şekilde artmasına neden olur, özellikle bıçağın kenarında büyük bir tepe oluşturarak bıçak kenarının hızla akmasına ve deforme olmasına ve keskinliğini kaybetmesine neden olur. Bu nedenle, zımbalama kuvvetini de artırarak bıçak kenarının daha hızlı aşınmasına ve körelmesine neden olarak kalıbın ömrünü kısaltır.

III. Açıklığın enerji tüketimi üzerindeki etkisi

Enerji ve çaba tasarrufu açısından bakıldığında, orta ve büyük açıklıkların seçilmesi iyi sonuçlar verecektir, bu sırada delme kuvveti, boşaltma kuvveti, itme kuvveti ve delme işinin tümü daha küçüktür.

1. Delme kuvveti

Genel olarak, boşluk arttıkça, kesme bölgesindeki basınç gerilimi azalır ve çekme gerilimi artar, bu da çatlakların oluşma olasılığını artırır ve kesme mukavemetini azaltır. Delme kuvveti kesme mukavemeti ile orantılıdır, bu nedenle boşluk arttıkça orantılı olarak azalır. Bununla birlikte, boşluk yeterince büyük olduğunda, üst ve alt çatlaklar çakışmadığından, kesme mukavemetindeki azalma çok hafiftir ve hatta bir geri tepme eğilimi olabilir (bkz. Şekil 16).

- 1-t=0,5 mm (D d /t=40)

- 2-t=1.0mm (D d /t=20)

- 3-t=1,6 mm (D d /t=12.5)

2. Boşaltma kuvveti ve ejektör kuvveti

Şekil 17 boşluk ve boşaltma kuvveti arasındaki ilişki eğrisini göstermektedir. Yumuşak çelik, paslanmaz çelik, pirinç veya alüminyum alaşımı olsun, boşluk malzeme kalınlığının yaklaşık 20%'si olduğunda boşaltma kuvveti minimum değerine ulaşır. Boşluk 10%'den az veya malzeme kalınlığının 30%'den fazla olduğunda boşaltma kuvveti keskin bir şekilde artar.

Boşluk, malzeme kalınlığının 10% ila 15%'sinden daha büyük olduğunda, delme işlemi tamamlandıktan sonra, delinmiş parçanın boyutu çekme deformasyonu ve geri yaylanma nedeniyle küçülür, artık kalıpta tıkanmaz ve ejektör kuvvetini neredeyse sıfır yapar.

3. Delme işi

Delme işi, kuvvet-strok eğrisinin (gösterge diyagramı) altında kalan alanı ifade eder. Delme işi, presin ana motorunun gücünü seçmek veya kontrol etmek için ana temeldir.

Delme işi boşluktaki değişikliklerle hafifçe dalgalanır. Boşluk çok küçük veya çok büyükse, delme işi artacaktır. Boşluk uygun olduğunda, üst ve alt çatlakların buluşması ve çakışması sağlandığında, delme işi en aza indirilir (bkz. Şekil 18).

Malzeme: 3,3 mm kalınlığında pirinç plaka malzemesi sabit yuvarlak delik delme

IV. Makul açıklığın belirlenmesi

Zımba ve kalıp arasındaki boşluk, delinen parçaların kesit kalitesini, boyutsal doğruluğunu, kalıp ömrünü ve enerji tüketimini büyük ölçüde etkiler. Kalıbı tasarlarken, makul bir boşluk seçmek çok önemlidir. Özetle, boşluğun delinmiş parçaların kalitesi, boyutsal doğruluğu, kalıp ömrü ve enerji tüketimi üzerindeki etkisini dengelemek için, tüm gereksinimleri karşılayan tek bir makul boşluk değeri yoktur.

Ayrıca, kalıp kullanım sırasında aşınır ve boşluk sabit kalamaz, ancak her zaman belirli bir aralıkta değişir. Ek olarak, kalıbın monte edilmiş durumundaki statik boşluk ile çalışma durumundaki dinamik boşluk arasında bazı farklar vardır.

Bu nedenle, gerçek üretimde genellikle makul açıklık olarak uygun bir aralık seçilir. Bu aralığın alt sınırı minimum makul açıklık c olarak adlandırılır min ve üst sınır maksimum makul açıklık c olarak adlandırılır. maksimum . Kalıp üzerindeki aşınmanın boşluğu artıracağı göz önünde bulundurularak, yeni kalıplar tasarlanırken ve üretilirken minimum makul boşluk değeri kullanılmalıdır.

Makul açıklığı belirleme yöntemleri şunları içerir:

1. Teorik belirleme yöntemi

Teorik belirleme yönteminin temel dayanağı, iyi bir kesme kesiti elde etmek için çatlak çakışmasını sağlamaktır. Şekil 19, delme işleminin başlangıcında çatlak başlangıcının anlık durumunu göstermektedir. Açıklık c, şekildeki △ABC üçgeninden belirlenebilir.

c=(t-h0 )tanβ=t(1-h0 /t)tanβ

Nerede

- h 0 - zımba penetrasyon derinliği (mm);

- t-Malzeme kalınlığı (mm);

- β-Maksimum kayma gerilmesi yönü ile dikey çizgi arasındaki açı (°).

Yukarıdaki formülden görülebilir: c=f(t, h 0 /t, β) ve h 0 /t, β malzeme özellikleri ile ilgilidir (bkz. Tablo 1), bu nedenle boşluk değerini etkileyen ana faktörler malzeme özellikleri ve kalınlıktır. Malzeme ne kadar sert ve kalın olursa, makul boşluk değeri de o kadar büyük olur.

Tablo 1 h 0 /t ve β değerleri

| Malzeme | h0/t | β /(°) | ||

| Tavlama | Sertleştirme | Tavlama | Sertleştirme | |

| Yumuşak çelik, saf bakır, yumuşak pirinç | 0.5 | 0.35 | 6 | 5 |

| Orta sertlikte çelik, sert pirinç | 0.3 | 0.2 | 5 | 4 |

| Sert çelik, sert bronz | 0.2 | 0.1 | 4 | 4 |

2. Ampirik belirleme yöntemi

Geçmişte kullanılan boşluk değerleri esas olarak boyutsal doğruluğa dayalı olarak seçilmiştir ve genellikle çok küçük oldukları ve yaygın olarak uygulanabilir olmadıkları kanıtlanmıştır. Bazı durumlarda, bu boşluk değerleriyle yapılan kalıplar, enine kesitte çift parlak bantlara ve önemli çapaklara sahip parçalar üretmektedir.

Ayrıca, kalıp ve malzeme arasındaki yüksek sürtünme nedeniyle, malzemenin kesme kenarına yapışmasına neden olan, kesme kenarının aşınmasını hızlandıran ve kalıbın ömrünü azaltan şiddetli ısınma meydana gelir. Kalıp şişmesi ve zımba kırılması gibi anormal hasarlar da sık sık meydana gelmektedir.

Son araştırma sonuçlarına ve üretim deneyimine dayanarak ve Amerika Birleşik Devletleri, Almanya, Japonya ve eski Sovyetler Birliği'nin boşluk standartlarına atıfta bulunarak, 1997 yılında "Delme Boşluğu" ulusal standardı GB/T16743-1997 oluşturulmuştur (şimdi yeni standart GB/T16743-2010 kullanılmaktadır).

"Açıklığın kaliteye göre belirlenmesi" ilkesine dayanan bu standart, farklı delme parçalarının teknik gereksinimlerini karşılamak ve açıklığı rasyonel ve hedefli bir şekilde seçmek için metal malzemelerin delme açıklığını, delme parçalarının boyutsal doğruluğu, kesit kalitesi, kalıp ömrü ve enerji tüketimi gibi ana faktörlere göre üç kategoriye ayırır. Bu, ilgili kalıp ömrünü elde ederken delme parçalarının boyutsal doğruluğunu ve kesit kalitesini sağlar.

Delme boşluğu seçilirken, öncelikle delme parçalarının teknik gerekliliklerine, kullanım özelliklerine ve üretim koşullarına bağlı olarak Tablo 2'ye göre amaçlanan boşluk kategorisi belirlenmeli ve ardından Tablo 3'ten bu boşluk kategorisinin ilgili oranı seçilmelidir. Hesaplamadan sonra uygun boşluk değeri elde edilebilir.

Tablo 2 Metal Malzeme Delme Açıklıklarının Sınıflandırılması

| Sınıflandırma Esasları | Sınıf I | Sınıf II | Sınıf III | ||

| Delme Bölümünün Kalitesi | Kayma Yüzeyinin Özellikleri |  |  |  | |

| Daraltılmış Köşe Yüksekliği R | (4~7)%t | (6~8)%t | (8~10)%t | |

| Parlak Bant Yüksekliği B | (35~55)%t | (25~40)%t | (15~25)%t | ||

| Kırılma Bandı Yüksekliği F | Küçük | Orta | Büyük | ||

| Çapak yüksekliği h | Genel | Küçük | Genel | ||

| Kırılma açısı α | 4~7° | >7~8° | >8~11° | ||

| Körleme parçalarının hassasiyeti | Düzlük |  | Biraz Daha Küçük | Küçük | Daha büyük |

| Boyut Hassasiyeti | Körleme Parçası | Kalıp Boyutuna Yakın | Kalıp Boyutundan Biraz Daha Küçük | Kalıp Boyutundan Daha Küçük | |

| Delikli Parça | Punch Boyutuna Yakın | Zımba boyutundan biraz daha büyük | Zımba boyutundan daha büyük | ||

| Kalıp ömrü | Daha düşük | Daha uzun | En uzun | ||

| Enerji tüketimi | Yumruklama kuvveti | Daha büyük | Küçük | Minimum | |

| Boşaltma, itme kuvveti | Daha büyük | Minimum | Küçük | ||

| Yumruklama gücü | Daha büyük | Küçük | Biraz daha küçük | ||

| Uygulanabilir durumlar | Delinmiş bölümün yüksek kalitesi ve boyutsal doğruluğu gerektiğinde, küçük bir boşluk kullanın. Kalıp ömrü nispeten kısadır. | Delinmiş bölümün kalitesi ve boyutsal doğruluğu genellikle gerekli olduğunda, orta bir boşluk kullanın. Küçük artık gerilme nedeniyle, daha fazla plastik deformasyona uğrayan iş parçaları için uygun olan kırık oluşumunu azaltabilir. | Delinen bölümün kalitesi ve boyutsal doğruluğu yüksek olmadığında, kalıp ömrünü iyileştirmeye yardımcı olmak için büyük bir boşluk kullanmaya öncelik verin. | ||

Tablo 3 Metal Malzeme Delme Açıklığı Değerleri

| Malzeme | Kayma Dayanımı τb/ MPa | İlk Açıklık (Tek Taraflı Açıklık) (% t) | ||

| Tip I | Tip II | Tip III | ||

| Düşük karbonlu çelik 08F, 10F, 10, 20, Q235-A | ≥210~400 | 3.0~7.0 | >7.0~10.0 | >10.0~12.5 |

| Orta karbonlu çelik 45 Paslanmaz çelik 1Cr18Ni9Ti, 4Cr13 Genleşme alaşımı (Kovar) 4J29 | ≥420~560 | 3.5~8.0 | >8.0~11.0 | >11.0~15.0 |

| Yüksek karbonlu çelik T8A, T10A Yay çeliği 65Mn | ≥590~930 | 8.0~12.0 | >12.0~15.0 | >15.0~18.0 |

| Saf alüminyum 1060, 1050A, 1035, 1200 Alüminyum alaşım (yumuşak) 5A21 Pirinç (yumuşak) H62 Saf bakır (yumuşak) T1, T2, T3 | ≥65~255 | 2.0~4.0 | 4.5~6.0 | 6.5~9.0 |

| Pirinç (sert) H62 Kurşun pirinç HPb59-1 Saf bakır (sert) T1, T2, T3 | ≥290~420 | 3.0~5.0 | 5.5~8.0 | 8.5~11.0 |

| Alüminyum alaşım (sert) 5A12 Kalay fosfor bronz QSn4-4-2.5 Alüminyum bronz QA17 Berilyum bronz QBe2 | ≥225~550 | 3.5~6.0 | 7.0~10.0 | 11.0~13.0 |

| Magnezyum alaşımı MB1, MB8 | ≥120~180 | 1.5~2.5 | ||

| Elektrikli silikon çelik D21, D31, D41 | 190 | 2.5~5.0 | > 5.0~9.0 | |

Damgalanan parçaların kesitinde yüksek kalite ve hassasiyet gerektiğinde, küçük bir boşluk kullanılmalıdır, ancak kalıp ömrü daha kısadır. Damgalanan parçaların enine kesitinin kalite ve hassasiyet gereksinimleri orta düzeyde olduğunda, daha az güç tüketen ve kalıp ömrünü uzatan orta düzeyde bir boşluk kullanılmalıdır.

Damgalı parçaların kesitinin kalite ve hassasiyet gereksinimleri yüksek olmadığında, en uzun kalıp ömrünün önemli avantajına sahip olan büyük bir açıklığın kullanılmasına öncelik verilmesi tavsiye edilir ve damgalı parçalar kalıpta daha az genleşme kuvvetine sahiptir, düz silindir kalıpların kullanılmasına izin verir, böylece muhtemelen hem erkek hem de dişi kalıpları tel kesme ile keser, "çift kullanım için bir kütük" pahalı kalıp çeliğinden tasarruf edebilir ve boşaltma cihazını basitleştiren küçük boşaltma kuvveti ile damgalama kuvveti düşüktür, kalıbın çalışma koşullarını iyileştirir ve bariz ekonomik faydaları vardır.

Damgalama için boşluk sadece ana etkileyen faktörlere dayalı olarak bir veri tablosunda listelenebilir. Bununla birlikte, üretim koşullarındaki ve aktif teknolojik faktörlerdeki büyük farklılıklar göz önüne alındığında, bazen boşluk değerlerini uygun şekilde ayarlayarak gerçek üretim koşullarıyla bağlantılı olarak sorunları esnek bir şekilde ele almak gerekir. Bu standart, bu alandaki deneyimleri özetlemektedir.

Bu standart ayrıca yaygın olarak kullanılan metalik olmayan malzemeler için delme boşluğu değerlerini de önermektedir, bkz. Tablo 4.

Tablo 4 Metalik olmayan malzeme delme boşluğu değerleri

| Malzeme | İlk açıklık (tek taraflı açıklık) (% t) |

| Fenolik laminat | 1.5 – 3.0 |

| Asbest levhası | |

| Kauçuk levha | |

| Organik cam levha | |

| Epoksi fenolik cam bezi | |

| Kırmızı karton | 0.5 – 2.0 |

| Karton | |

| Bant panosu | |

| Mika levha | 0.25 – 0.75 |

| Deri | |

| Kağıt | |

| Sunta | 2.0 |

| Keçe | 0~0.2 |

Ek olarak, iki tür kalıp boşluğu değerleri tavsiye edilir. Radyo, enstrümantasyon ve hassas makineler gibi damgalanmış parçaların yüksek boyutsal doğruluğunun gerekli olduğu sektörlerde, Tablo 5'te listelenen daha küçük boşluk değerleri kullanılabilir. Damgalı parça boyutları için tolerans aralığının daha geniş olduğu otomotiv, tarım makineleri ve günlük donanım ürünleri gibi sektörlerde, Tablo 6'da listelenen daha büyük boşluk değerleri benimsenebilir.

Tablo 5 Kalıp kesim için ilk tek taraflı boşluk c (birim: mm)

| Malzeme kalınlığı / mm | Yumuşak alüminyum | Saf bakır, pirinç, yumuşak çelik (0,08~0,2)%c | Sert alüminyum alaşım, orta sertlikte çelik (0,3~0,4)%c | Sert çelik (0,5~0,6)%c | ||||

| Cmin | Cmaksimum | Cmin | Cmaksimum | Cmin | Cmaksimum | Cmin | Cmaksimum | |

| 0.2 | 0.004 | 0.006 | 0.005 | 0.007 | 0.006 | 0.008 | 0.007 | 0.009 |

| 0.3 | 0.006 | 0.009 | 0.008 | 0.01 | 0.009 | 0.012 | 0.01 | 0.013 |

| 0.4 | 0.008 | 0.012 | 0.01 | 0.014 | 0.012 | 0.016 | 0.014 | 0.018 |

| 0.5 | 0.01 | 0.015 | 0.012 | 0.018 | 0.015 | 0.02 | 0.018 | 0.022 |

| 0.6 | 0.012 | 0.018 | 0.015 | 0.021 | 0.018 | 0.024 | 0.021 | 0.027 |

| 0.7 | 0.014 | 0.021 | 0.018 | 0.024 | 0.021 | 0.028 | 0.024 | 0.031 |

| 0.8 | 0.016 | 0.024 | 0.02 | 0.028 | 0.024 | 0.032 | 0.028 | 0.036 |

| 0.9 | 0.018 | 0.027 | 0.022 | 0.031 | 0.027 | 0.036 | 0.031 | 0.04 |

| 1 | 0.02 | 0.030 | 0.025 | 0. 035 | 0. 030 | 0.04 | 0.035 | 0.045 |

| 1.2 | 0.025 | 0.042 | 0. 036 | 0.048 | 0.042 | 0.054 | 0.048 | 0.060 |

| 1.5 | 0.038 | 0.052 | 0.045 | 0.06 | 0. 052 | 0. 068 | 0. 060 | 0.075 |

| 1.8 | 0.045 | 0.063 | 0.054 | 0.072 | 0.063 | 0.081 | 0.072 | 0.09 |

| 2 | 0.05 | 0.070 | 0.06 | 0.08 | 0.07 | 0.09 | 0.080 | 0.1 |

| 2.2 | 0.066 | 0.088 | 0.077 | 0.099 | 0.088 | 0.110 | 0.099 | 0.121 |

| 2.5 | 0.075 | 0.1 | 0.088 | 0.112 | 0.100 | 0.125 | 0.112 | 0.138 |

| 2.8 | 0.084 | 0.112 | 0.098 | 0.126 | 0.112 | 0.14 | 0. 126 | 0.154 |

| 3 | 0.090 | 0.120 | 0.105 | 0.135 | 0.12 | 0.15 | 0.135 | 0.165 |

| 3.5 | 0.122 | 0.158 | 0.14 | 0.175 | 0.158 | 0.192 | 0.175 | 0.21 |

| 4 | 0.14 | 0.18 | 0.16 | 0.2 | 0.18 | 0.22 | 0.2 | 0.24 |

| 4.5 | 0.158 | 0.202 | 0.18 | 0.225 | 0.202 | 0.245 | 0.225 | 0.270 |

| 5 | 0.175 | 0.225 | 0.2 | 0.25 | 0.225 | 0.275 | 0.250 | 0.3 |

| 6 | 0.24 | 0.3 | 0.27 | 0.33 | 0.300 | 0.360 | 0.330 | 0.390 |

| 7 | 0.28 | 0.350 | 0. 315 | 0.385 | 0.350 | 0.42 | 0.385 | 0.455 |

| 8 | 0.360 | 0.44 | 0.4 | 0.48 | 0.440 | 0.52 | 0.48 | 0.560 |

| 9 | 0.435 | 0.495 | 0.45 | 0.54 | 0.495 | 0.585 | 0.54 | 0.63 |

| 10 | 0.45 | 0.550 | 0.500 | 0.600 | 0.55 | 0.650 | 0.600 | 0.700 |

Not:

1. Başlangıç boşluğunun minimum değeri, boşluğun nominal değerine eşittir.

2. Başlangıç boşluğunun maksimum değeri, erkek ve dişi kalıpların üretim toleranslarından kaynaklanan katma değeri dikkate alır.

3. Kullanım sırasında, kalıbın çalışan parçalarındaki aşınma nedeniyle boşluk artacaktır, bu nedenle boşluğun maksimum kullanım değeri listelenen değerleri aşmalıdır.

Tablo 6 Delme kalıpları için ilk tek taraflı boşluk c (birim: mm)

| Malzeme Kalınlığı / mm | 08,10,35 09Mn, Q235 | Q345 (16Mn) | 40,50 | 65Mn | ||||

| Cmin | Cmaksimum | Cmin | Cmaksimum | Cmin | Cmaksimum | Cmin | Cmaksimum | |

| 0,5'ten az | Minimum Açıklık | |||||||

| 0.5 | 0.02 | 0. 030 | 0.02 | 0.03 | 0.02 | 0.030 | 0.020 | 0.03 |

| 0.6 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 | 0.024 | 0.036 |

| 0.7 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 | 0.032 | 0.046 |

| 0.8 | 0.036 | 0.052 | 0.036 | 0.052 | 0.036 | 0.052 | 0.032 | 0.046 |

| 0.9 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 | 0.045 | 0.063 |

| 1 | 0.05 | 0.07 | 0.05 | 0.07 | 0.05 | 0.07 | 0.045 | 0.063 |

| 1.2 | 0.063 | 0.090 | 0.066 | 0.09 | 0.066 | 0.090 | ||

| 1.5 | 0.066 | 0.12 | 0.085 | 0.12 | 0.085 | 0.120 | ||

| 1.75 | 0.11 | 0.16 | 0.11 | 0.16 | 0.11 | 0.160 | ||

| 2 | 0.123 | 0.18 | 0.13 | 0.19 | 0.13 | 0.19 | ||

| 2.1 | 0.13 | 0.19 | 0.14 | 0.2 | 0.14 | 0.2 | ||

| 2.5 | 0.18 | 0.25 | 0.19 | 0.27 | 0.19 | 0.27 | ||

| 2.75 | 0.2 | 0.28 | 0.21 | 0.3 | 0.21 | 0.300 | ||

| 3 | 0.23 | 0. 320 | 0.24 | 0.33 | 0.24 | 0.33 | ||

| 3.5 | 0.27 | 0. 370 | 0.29 | 0.39 | 0.29 | 0.390 | ||

| 4 | 0.32 | 0.44 | 0.34 | 0.46 | 0.340 | 0.460 | ||

| 4.5 | 0.360 | 0.500 | 0.340 | 0.48 | 0.390 | 0.52 | ||

| 5.5 | 0.470 | 0.640 | 0.39 | 0.550 | 0.49 | 0.660 | ||

| 6 | 0.540 | 0.720 | 0.42 | 0.600 | 0.57 | 0.75 | ||

| 6.5 | 0.47 | 0.650 | ||||||

| 8 | 0.6 | 0.840 | ||||||

V. Punch ve Die Açıklık Değerlerinin Seçim Prensibi

Analizi damgalama süreci Optimum kesit kalitesi, en yüksek boyutsal doğruluk, minimum çarpıtma deformasyonu, en uzun kalıp ömrü ve minimum delme kuvveti, boşaltma kuvveti ve parça çıkarma kuvveti için tüm gereksinimleri karşılayabilecek sabit bir boşluk değeri olmadığını ortaya koymaktadır.

Bu nedenle, gerçek damgalama üretiminde, öncelikle kesit kalitesi, boyutsal doğruluk ve kalıp ömrü gibi faktörlere dayalı olarak bir boşluk aralığı belirlenir. Açıklık bu aralıkta olduğu sürece, kabul edilebilir damgalı parçalar ve daha uzun kalıp ömrü elde edilebilir.

Bu aralık makul açıklık olarak bilinir ve minimum değer minimum makul açıklık ve maksimum değer maksimum makul açıklık olarak adlandırılır. Tasarım ve üretim sırasında, kullanım sırasındaki aşınmanın zımba ve kalıp arasındaki boşluğu artıracağı dikkate alınmalıdır; bu nedenle, kalıp boşluğunu minimum makul boşluk değerine göre belirlemek genellikle en iyisidir.

Tasarım sırasında seçilen boşluk ne kadar küçük olursa, gereken imalat ve montaj hassasiyeti o kadar yüksek olur ve bu da maliyetleri artırır. Daha küçük bir boşluk aynı zamanda kalıptan daha yüksek mukavemet ve hassasiyet talep eder, bu da daha kısa bir kullanım ömrü ve daha yüksek bakım olasılığı ile sonuçlanır. Sonuç olarak, zımbalama boşluğu seviyesi tipik olarak aşağıdaki kriterlere göre seçilir:

(1) Malzeme kesme dayanımı

Daha düşük kesme mukavemetine sahip malzemeler daha iyi esneme şekillendirme kabiliyetine sahiptir ve çapaklanmaya daha yatkındır, bu nedenle boşluk daha küçük tarafta olmalıdır. Örneğin, orta sertlikteki bakır malzemeler için delme boşluğu, aynı kalınlıktaki çelik malzemeler için 70% ve alüminyum malzemeler için 60%'dir.

(2) İş parçası hassasiyet gereksinimleri

Elektronik ve ev aletleri endüstrileri için ürünler yüksek hassasiyet gerektirirken, dış mekan ürünleri, elektrik ve tarım makineleri endüstrileri için olanlar daha düşük hassasiyet gereksinimlerine sahiptir. Buna göre, kalıp boşluğu daha büyük olabilir.

(3) İş parçası alanı ve kenar uzunluğu

Daha büyük iş parçası alanları veya uzun kenarlı olanlar, kalıp imalatı ve montajı sırasında daha fazla hata biriktirme eğilimindedir, bu nedenle daha büyük bir kalıp boşluğu seçilmelidir. (Uzun kenarlı dikdörtgen kesme kalıpları için bir istisna yapılır, çünkü damgalama sırasında iş parçası içbükey kalıp üzerinde bir sıkıştırma kuvveti uygular ve düz hatlı kalıp kenarlarının genişlemesine neden olur).

(4) Süreç akışındaki konum

Zımbalama ile üretilen çapaklar sonraki işlemleri veya nihai ürünü olumsuz etkiliyorsa, kalıp boşluğu daha küçük olmalıdır. Olumsuz bir etki yoksa, daha büyük bir boşluk tercih edilir.

(5) Kalıp yapısı

Kalıp yapısı malzeme şekli tarafından kısıtlandığında ve optimum zımba ve kalıp boşluğu sağlanamadığında (boru kesme veya eğimli yüzeylerde zımbalama kalıpları gibi), daha büyük bir boşluk seçilmelidir.

VI. Ekonomik Sınıf İş Parçaları için Zımba ve Kalıp Arasındaki Boşluk Değerlerinin Hızlı Hesaplanması

Günlük üretimde, ekonomi sınıfı iş parçaları toplam iş yükünün 80%'den fazlasını oluşturur. İş parçası geometrisi bir dış çokgen ise veya malzeme kalınlığının 12 katından (12t) daha az olmayan bir genişliğe sahip iç çıkıntılara veya yuvalara sahipse, yine de ekonomik sınıf bir iş parçası olarak değerlendirilebilir. Bu gibi durumlarda, zımba ve kalıp arasındaki iki taraflı boşluk (C) malzeme kalınlığının 10%'si olarak hesaplanır: C = 0,1t.

Hesaplanan boşluk 0,02 mm'den azsa, boşluk yokmuş gibi işlenmelidir, yani zımba kalıba girmeyecek şekilde tasarlanmalıdır.

Boşluksuz zımbalama için bir yöntem, zımbaları istiflemek için birden fazla malzeme katmanı kullanmayı içerir. Bu teknik körleme kalıpları için uygundur ancak zımbalama kalıpları için dikkatli olunmalıdır.

Boşluksuz delme işlemi yüksek hassasiyet gerektirir mekanik pres hareket. Kızak ve kılavuz arasındaki boşluk 0,005 mm ile 0,015 mm arasında olmalı ve bağlantı çubuğu ile küresel kapak arasındaki eksenel boşluk 0,02 mm'yi geçmemelidir; çok gevşek olmamalıdır. Çalışma ortamı temiz ve düzenli olmalıdır.

Delme sırasında az miktarda yağlayıcı eklenmeli ve yabancı parçacıkların veya tozun malzemeleri ve yağlayıcıyı kirletmesini önlemek için özen gösterilmelidir.

VII. Açıklık Yönlerinin Seçilmesine İlişkin İlkeler

1) Körleme için referans olarak kalıp boyutunu kullanın, zımba boyutu kalıp boyutu eksi boşluk değeri olacaktır.

2) Zımbalama için referans olarak zımba boyutunu kullanın, kalıp boyutu zımba boyutu artı boşluk değeridir.