في عملية التصنيع، غالبًا ما يواجه ثني الصفائح المعدنية العديد من مشكلات الجودة، مما يؤثر على تعزيز كفاءة الإنتاج واستقرار جودة المنتج.

تناقش هذه المقالة المشاكل الشائعة المتعلقة بجودة الثني والقطع التي تتم مواجهتها في ممارسات الإنتاج، وتحلل أسباب هذه المشاكل، وتقترح حلولاً لتوفير الخبرة والمرجعية للمشاكل المماثلة التي قد تنشأ في ممارسات الإنتاج اللاحقة.

مقدمة

ينطوي ثني الصفائح المعدنية على استخدام ماكينة الثني باستخدام الحاسب الآلي الرقمي مجهزة بقوالب قياسية (أو متخصصة) لثني الصفائح المعدنية إلى مختلف الأشكال الهندسية المقطعية المطلوبة.

تؤثر عقلانية عملية الثني بشكل مباشر على الأبعاد النهائية ومظهر المنتج. يعد اختيار قوالب الثني المناسبة أمرًا بالغ الأهمية للشكل النهائي للمنتج.

في الإنتاج الفعلي، ونظرًا لعدم اليقين في أبعاد المنتج وتنوع أنواع المنتجات، غالبًا ما نواجه مشكلات مثل تداخل الأبعاد وزوايا القوالب غير المتطابقة أثناء العمل على البارد للأجزاء، مما يشكل تحديات كبيرة.

تتأثر جودة الثني بعوامل مثل حجم المنتج وشكله والمواد والقوالب والمعدات والمرافق المساعدة، مما يؤدي إلى مشاكل مختلفة في الجودة تؤثر على كفاءة الإنتاج واستقرار جودة المنتج. لذلك، يعد حل مشكلات الجودة هذه ومنعها أمرًا مهمًا بشكل خاص.

تلخص هذه المقالة وتصف المشكلات الشائعة المتعلقة بجودة ثني الصفائح المعدنية الشائعة التي تتم مواجهتها في ممارسات الإنتاج، وتحلل أسبابها بناءً على الخبرة في الإنتاج، وتقترح حلولاً لها.

مشكلات جودة الانحناء الشائعة

2.1 تكسير الانحناء

يشير التشقق الانحناء إلى ظاهرة ظهور نتوءات أو تشققات دقيقة عند حواف المواد بعد القطع, القصأو الختم، مما يؤدي إلى تركيز الإجهاد والتشقق عند الثني. ومن الأمثلة على ذلك التشقق في زوايا أخدود التسليح على شكل حرف U (2A90100185G00) لملحق القاطرة HXD1C بعد الثني، كما هو موضح في الشكل 1.

تشمل الأسباب الرئيسية لتشقق الانحناء ما يلي:

- نتوءات غير مزالة على حواف القطعة.

- اتجاه الانحناء الموازي لاتجاه دحرجة الصفيحة.

- صغير للغاية نصف قطر الانحناء من مادة الصفيحة.

في عملية التصنيع، يجب معالجة ظاهرة تكسير الانحناء وفقًا لظروف معينة. بالنسبة لمشكلة تكسير الانحناء الموضحة في الشكل 1، يمكن استخدام حلول مثل إضافة ثقوب أو أخاديد في المعالجة، كما هو موضح في الشكل 2.

2.2 تداخل الانحناء

يحدث تداخل الانحناء في المقام الأول في المنتجات التي تخضع لعملية ثني ثانوية أو أعلى من حيث الترتيب، حيث تصطدم حافة الانحناء بالقالب أو المعدات، مما يمنع التشكيل الطبيعي. يتأثر تداخل الانحناء بشكل رئيسي بشكل أساسي بشكل الجزء وحجمه وقوالبه، وينجم عن هيكل تصميم الجزء المنحني، وتسلسل الانحناء المختار، وقوالب الانحناء المختارة.

تشمل الحلول ما يلي:

- تصنيع أو استبدال القوالب (مثل قوالب ثني الشفرات).

- تعديل قوالب الثني (على سبيل المثال، تشكيل مناطق محددة).

- ضبط تسلسل الانحناء (على سبيل المثال، طريقة التشوه العكسي).

- تغيير أبعاد الجزء المراد ثنيه.

على سبيل المثال، قوس التثبيت لعلبة الكابلات في مرفق هيكل الخط 18 في شنغهاي (ADC1027252G030) عبارة عن قناة فولاذية على شكل حرف U بعرض متوسط 100 مم، وارتفاع جانبي 80 مم، ونصف قطر الانحناء 15 مم. أدى استخدام قوالب الورشة الحالية لمحاكاة الانحناء إلى حدوث تداخل في الانحناء.

ولمعالجة هذا التداخل، تم تعديل جزء من القالب العلوي المثني ميكانيكيًا (كما هو موضح في الشكل 3). تم قطع شق مقاس 140 مم × 48 مم في الخط الأوسط للقالب العلوي المستقيم R15 مم الموجود في القالب العلوي المستقيم R15 مم (L=800 مم) (كما هو موضح في الشكل 4).

تم تحديد موضع الشق بناءً على موقع تداخل الانحناء المحاكي، دون التأثير على وظيفته الأصلية. نجح هذا التعديل على قالب الانحناء في حل مشكلة تداخل الانحناء بنجاح.

الشكل 4: تداخل الانحناء، وتحديد منطقة التصنيع

2.3 ثني المسافة البادئة

تحدث مسافة بادئة الانحناء عندما تضغط الصفيحة المعدنية تدريجيًا على السطح الداخلي لأخدود القالب على شكل حرف V أثناء الثني، مما يخلق احتكاكًا يترك علامات ملحوظة على سطح المادة.

بالنسبة للأجزاء ذات المتطلبات السطحية العالية، لا يمكن للثني التقليدي أن يلبي متطلبات الجودة، ولا تفي مسافة الثني البادئة (كما هو موضح في الشكل 5) بمتطلبات العملية اللاحقة.

يتأثر ثني المسافة البادئة بشكل أساسي بصلابة مادة الصفيحة وهيكل القالب السفلي. فكلما زادت صلابة المادة، زادت مقاومتها للتشوه البلاستيكي، مما يزيد من صعوبة تشوه المادة ويسهل تشكيل المسافات البادئة.

احتمالية حدوث ثني المسافة البادئة في المواد الشائعة بالترتيب التالي: الألومنيوم > الفولاذ الكربوني > الفولاذ المقاوم للصدأ. كلما كانت فتحة القالب السفلي أوسع، كلما كانت المسافة البادئة أوسع وأقل عمقًا. وكلما كان حجم R لكتف القالب أكبر، كلما كان عمق المسافة البادئة أقل عمقاً.

لحل مشكلات المسافة البادئة للثني، بصرف النظر عن تحسين صلابة المواد وتعديل هيكل القالب السفلي، يمكن استخدام طرق مثل استخدام وسادات مطاطية مضادة للمسافة البادئة وقوالب سفلية ذات محامل كروية.

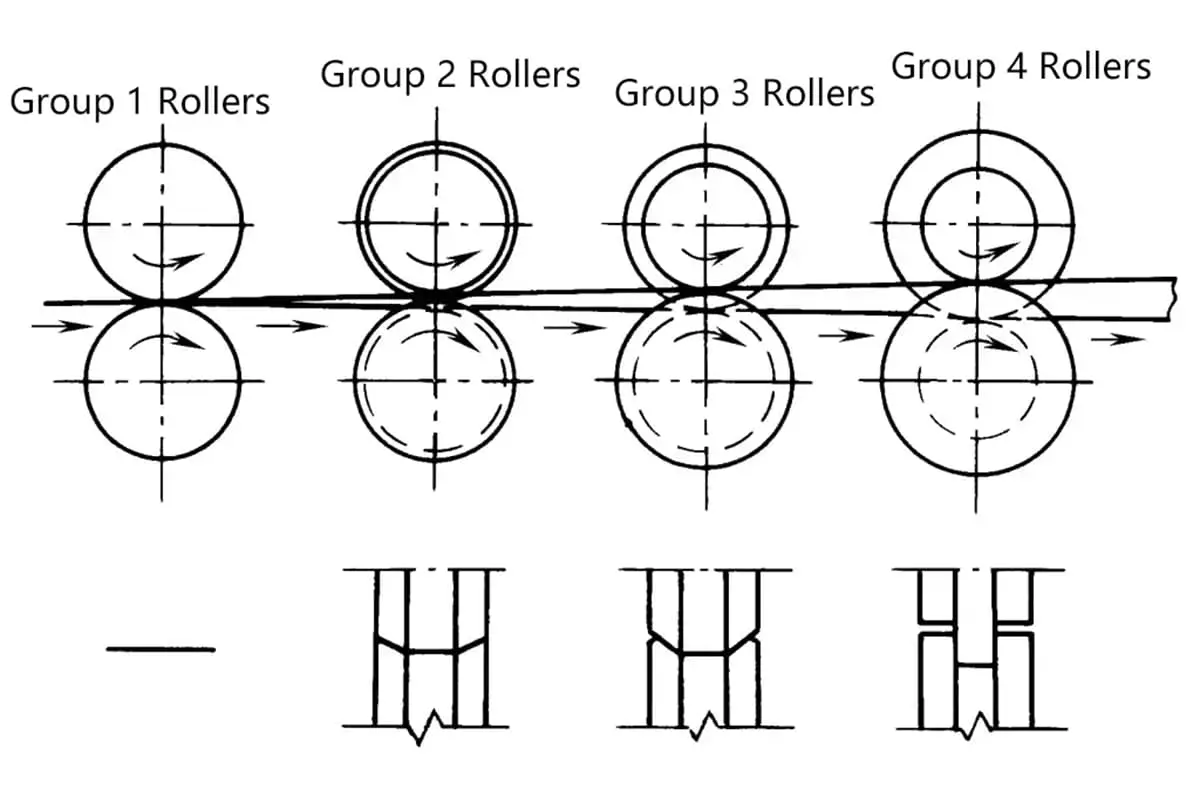

تقلل الوسادات المطاطية المضادة للتثليم من تكوين المسافة البادئة من خلال العزل المادي، كما هو موضح في الشكل 6. تقوم القوالب السفلية الحاملة للكرات بتحويل الاحتكاك الانضغاطي المطلوب لتشكيل القوالب التقليدية إلى احتكاك متدحرج، مما يقلل الاحتكاك ويقلل من تلف المنتج، كما هو موضح في الشكل 7.

2.4 الانحناء الارتداد الربيعي

أثناء الثني، تخضع المواد لتشوه بلاستيكي ومرن على حد سواء. وبمجرد إزالة قطعة العمل من قالب الثني، فإنها تتعرض لاسترداد المرونة، مما يؤدي إلى اختلاف شكلها وحجمها عن تلك التي كانت عليها أثناء التحميل. تُعرف هذه الظاهرة باسم ثني الظهر الزنبركي وهو أحد الأسباب الرئيسية لعدم كفاية زوايا الانحناء.

تشمل العوامل التي تؤثر على الارتداد النابض الخواص الميكانيكية لمادة الصفيحة وظروف تشوه الانحناء. يتناسب حجم الارتداد النابض طرديًا مع قوة خضوع الصفيحة ويتناسب عكسيًا مع معامل مرونتها.

وكلما كان نصف قطر الانحناء النسبي أصغر (نسبة نصف قطر الانحناء إلى سُمك الصفيحة، R/t)، قلّ الارتداد النابض. يؤثر شكل الجزء المنحني أيضًا على حجم الارتداد النابض؛ عادةً ما يكون للأجزاء على شكل حرف U ارتداد نابض أقل من الأجزاء على شكل حرف V.

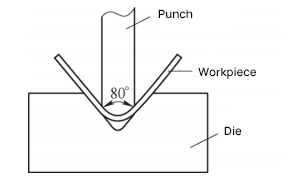

والطريقة الرئيسية للتغلب على ارتداد الانحناء هي تعويض الزاوية. ويتم تحقيق ذلك عادةً عن طريق تصميم قالب الانحناء بميل يساوي زاوية الارتداد، مما يوازن بفعالية بين تأثيرات الارتداد. كما هو موضح في الشكل 8، يمكن أن يؤدي استخدام قالب ثني بميل 80 درجة إلى ثني قطعة عمل بزاوية 90 درجة بنجاح.

بالنظر إلى تعدد العوامل التي تؤثر على ارتداد الانحناء، فإن حساب قيمته بدقة يمثل تحديًا كبيرًا. من خلال التعديلات التجريبية وتراكم الخبرة، فإن إتقان نمط الارتداد النابض وتطبيق التعويض المناسب، إلى جانب التدابير في هيكل القالب، هي طرق فعالة لضمان جودة المنتج.

2.5 انزلاق الانحناء

يشير انزلاق الثني إلى الظاهرة التي تفتقر فيها قطعة العمل المراد ثنيها إلى نقاط دعم كاملة وفعالة على أخدود القالب السفلي، مما يؤدي إلى انزلاق قطعة العمل بسهولة وعدم وضعها بشكل صحيح للثني.

تتمثل الأسباب الرئيسية لانزلاق الانحناء فيما يلي:

1) عرض قالب الثني السفلي كبير جدًا، مما يسبب انزلاقًا عندما يكون حجم الثني أقل من نصف عرض القالب السفلي.

2) يؤثر شكل وحجم قطعة العمل على تحديد الموضع، مما يؤدي إلى انزلاق الانحناء عندما يكون جانب قطعة العمل قصيرًا جدًا لتحديد موضع القالب أو يفتقر إلى حافة تحديد الموضع الفعالة.

هناك طريقتان أساسيتان لحل مشكلة انزلاق الانحناء:

1) الطريقة 1. اختر قالب ثني سفلي مناسب، واختر بشكل عام قالبًا بعرض 4 إلى 6 أضعاف سمك الصفيحة للثني.

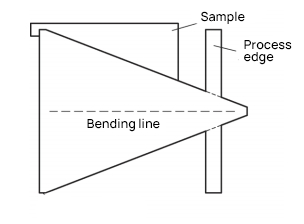

2) الطريقة 2. معالجة مشاكل انزلاق الثني الناجم عن سوء التموضع أثناء الثني عن طريق إضافة قوالب أو حواف معالجة.

بصفة عامة، يتم وضع الثني على طول حافة مستقيمة واحدة من الشُّغْلة، مما يتطلب ملامسة وجهين طرفيين لقالب الثني لتحديد الموضع. ومع ذلك، في الإنتاج الفعلي، هناك حالات تكون فيها حافة المنتج لتحديد موضع القالب قصيرة جدًا أو غير موجودة في الإنتاج الفعلي، مما يجعل وضع الثني مستحيلًا.

تشمل الحلول ما يلي:

أ) بالنسبة لسمك الصفيحة t ≤ 6 مم، أضف حواف المعالجة لتحديد الموضع. يجب أن تمتد حافة المعالجة بشكل متدفق مع الحافة الطرفية للجزء، ويمكن أن تكون الوصلة قطع بالليزر شق لسهولة الطحن والإزالة بعد الثني.

ب) بالنسبة لسمك الصفيحة t > 6 مم، استخدم قوالب مقطوعة لتحديد الموضع. يمكن أن تكون سماكة القالب مساوية أو أقل قليلاً من سماكة قطعة العمل. كما هو موضح في الشكل 9، يمكن لكلتا طريقتين لتحديد الموضع حل مشكلة انزلاق الانحناء.

2.6 ثني نصف القطر الكبير

في عملية التصنيع، من الشائع أن تواجه قطع العمل التي تتطلب نصف قطر ثني كبير والتي تفتقر الورشة إلى قوالب مطابقة ذات نصف قطر كبير. في مثل هذه الحالات، يمكن أن يستغرق تصنيع قالب تشكيل متكامل أو قالب بنصف قطر كبير وقتًا طويلاً ومكلفًا. وبدلاً من ذلك، فإن استخدام عملية تشكيل متعدد الانحناءات بنصف قطر صغير يكون أكثر فعالية من حيث التكلفة وأكثر تنوعًا.

على سبيل المثال، يتطلب مكوّن مشروع Superbus 2.0، اللوحة العمودية 3 (ADC1043361G030)، مكوّن مشروع Superbus 2.0، نصف قطر ثني يبلغ 125 مم وزاوية ثني 90 درجة، كما هو موضح في الشكل 10. بدون قالب الانحناء المقابل في الورشة، يمكن تطبيق عملية الانحناء المتعدد.

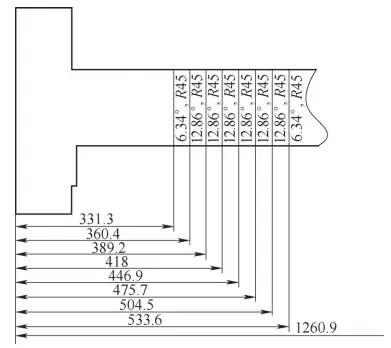

أولاً، يتم نمذجة موضع R125 مم في برنامج ثلاثي الأبعاد لثني التخطيط، ثم يقوم البرنامج تلقائيًا بفتح الرسم المسطح ثنائي الأبعاد. من خلال إدخال نصف قطر الانحناء 45 مم في البرنامج ومقارنة مجموعات متعددة من البيانات، يتم التأكد من أن التشكيل بالثني 8 مرات يمكن أن يضمن المقطع القوسي.

بعد ذلك، يتم إنشاء بيانات الانحناء لكل قطع (زاوية الانحناء، وطول موضع خط الانحناء)، كما هو موضح في الشكل 11. أخيرًا، يتم استخدام بيانات الانحناء للثني التجريبي في الموقع، كما هو موضح في الشكل 12.

2.7 انتفاخ الانحناء

يحدث انتفاخ الانحناء عندما تظهر الصفيحة المعدنية، بعد ثنيها، بروزًا على جانبي الانحناء بسبب انضغاط المادة، مما يؤدي إلى عرض أكبر من الحجم الأصلي. ويرتبط حجم انتفاخ الانحناء بشكل عام بسُمك الجزء ونصف قطر الانحناء؛ فكلما كانت المادة أكثر سُمكًا ونصف القطر أصغر، كان الانتفاخ أكثر وضوحًا.

ولمنع هذه المشكلة، يمكن إضافة شقوق عملية على جانبي خط الانحناء في مرحلة رسم تمدد الانحناء، كما هو موضح في الشكل 13. عادةً ما تكون هذه الشقوق على شكل قوس، بقطر يزيد قطره بشكل عام عن 1.5 مرة من سُمك قطعة العمل، مما يقاوم انتفاخ الانحناء بشكل فعال. بالنسبة لقطع العمل التي طورت بالفعل انتفاخ الانحناء، عادةً ما يتم استخدام الطحن اليدوي للتصحيح.

الخاتمة

وتجدر الإشارة إلى أن مشكلات جودة الثني والقطع الشائعة المذكورة أعلاه لا تأخذ في الاعتبار تأثيرات العوامل البشرية أو المعدات (مثل الأخطاء في تتكشف الأبعاد، والاختيار غير الصحيح لمعايير الانحناء، وتقادم المعدات).

في ممارسة الإنتاج، من المهم للغاية اختيار معلمات عملية الثني المناسبة بناءً على أداء المعدات وحجم المنتج وخصائص المواد، واتباع معايير التشغيل بدقة.

من الضروري ليس فقط النظر في عوامل مثل تقدم المشروع والتكلفة والجودة بشكل شامل واعتماد أساليب مناسبة لحل مشاكل جودة الانحناء، ولكن أيضًا تحديد مشاكل الانحناء المحتملة ومنعها بشكل استباقي من خلال تراكم الخبرة والتبصر في تحليل العمليات.

تسرد هذه المقالة العديد من مشكلات جودة الانحناء الشائعة وحلولها، على أمل توفير بعض المراجع والإرشادات للزملاء في الصناعة.