Im Herstellungsprozess treten beim Blechbiegen häufig verschiedene Qualitätsprobleme auf, die sich auf die Steigerung der Produktionseffizienz und die Stabilität der Produktqualität auswirken.

In diesem Artikel werden häufige Probleme mit der Biege- und Schnittqualität in der Produktionspraxis erörtert, die Ursachen dieser Probleme analysiert und Lösungen vorgeschlagen, um Erfahrungen und Hinweise für ähnliche Probleme zu liefern, die in der späteren Produktionspraxis auftreten können.

Einführung

Beim Biegen von Blechen wird ein CNC-Biegemaschine ausgestattet mit Standard- (oder Spezial-) Werkzeugen zum Biegen von Blechen in verschiedene gewünschte geometrische Querschnittsformen.

Die Rationalität des Biegeprozesses wirkt sich direkt auf die endgültigen Abmessungen und das Aussehen des Produkts aus. Die Wahl der richtigen Biegewerkzeuge ist entscheidend für die endgültige Form des Produkts.

In der realen Produktion stoßen wir aufgrund der Unsicherheit der Produktabmessungen und der Vielfalt der Produkttypen bei der Kaltbearbeitung von Teilen häufig auf Probleme wie Maßüberschneidungen und unpassende Werkzeugwinkel, die eine große Herausforderung darstellen.

Die Biegequalität wird durch Faktoren wie Produktgröße, Form, Material, Werkzeuge, Ausrüstung und Hilfsmittel beeinflusst, was zu verschiedenen Qualitätsproblemen führt, die die Produktionseffizienz und die Stabilität der Produktqualität beeinträchtigen. Daher ist es besonders wichtig, diese Qualitätsprobleme zu lösen und zu vermeiden.

Dieser Artikel fasst häufige Qualitätsprobleme beim Blechbiegen, die in der Produktionspraxis auftreten, zusammen und beschreibt sie, analysiert ihre Ursachen anhand von Produktionserfahrungen und schlägt Lösungen vor.

Häufige Probleme mit der Biegequalität

2.1 Biegerissbildung

Unter Biegerissbildung versteht man das Phänomen, dass an den Kanten von Materialien nach dem Schneiden, Scheren oder Stanzen häufig Grate oder feine Risse auftreten, die beim Biegen zu Spannungskonzentration und Rissbildung führen. Ein Beispiel ist die Rissbildung an den Ecken der U-förmigen Verstärkungsrille (2A90100185G00) des HXD1C-Lokomotivzubehörs nach dem Biegen, wie in Abbildung 1 dargestellt.

Zu den Hauptursachen für Biegerisse gehören:

- Nicht entfernte Grate an den Kanten der Teile.

- Biegerichtung parallel zur Walzrichtung des Blechs.

- Zu kleiner Biegeradius des Plattenmaterials.

Im Herstellungsprozess muss das Phänomen der Biegerissbildung je nach den spezifischen Umständen angegangen werden. Für das in Abbildung 1 dargestellte Problem der Biegerissbildung können Lösungen wie das Hinzufügen von Prozesslöchern oder Nuten verwendet werden, wie in Abbildung 2 dargestellt.

2.2 Biegebeeinflussung

Biegestörungen treten in erster Linie bei Produkten auf, die einer sekundären oder höherwertigen Biegung unterzogen werden, bei der die Biegekante mit der Matrize oder der Ausrüstung kollidiert und eine normale Formgebung verhindert. Biegestörungen werden hauptsächlich durch die Form, die Größe und die Matrize des Teils beeinflusst und durch die Konstruktionsstruktur des gebogenen Teils, die gewählte Biegefolge und die ausgewählten Biegewerkzeuge verursacht.

Die Lösungen umfassen:

- Herstellen oder Ersetzen von Matrizen (z. B. Biegematrizen).

- Modifizierung von Biegestempeln (z. B. durch Bearbeitung bestimmter Bereiche).

- Anpassung der Biegefolge (z. B. Rückverformungsmethode).

- Ändern der Abmessungen des zu biegenden Teils.

Die Montagehalterung für die Kabelrinne der Fahrgestellbefestigung der Linie 18 in Shanghai (ADC1027252G030) ist beispielsweise ein U-förmiger Kanalstahl mit einer Mittelbreite von 100 mm, einer Seitenhöhe von 80 mm und einem Biegeradius von 15 mm. Die Verwendung vorhandener Werkstattformen für eine Simulationsbiegung führte zu Biegestörungen.

Um diese Störung zu beheben, wurde ein Teil der oberen Biegematrize mechanisch verändert (siehe Abbildung 3). In die Mittellinie des bestehenden R15-mm-Oberwerkzeugs mit gerader Klinge (L=800mm) wurde eine 140mm×48mm große Kerbe geschnitten (siehe Abbildung 4).

Die Position der Kerbe wurde auf der Grundlage der simulierten Biegestörungsstelle bestimmt, ohne die ursprüngliche Funktion zu beeinträchtigen. Durch diese Änderung der Biegematrize wurde das Problem der Biegestörung erfolgreich gelöst.

Abbildung 4: Biegestörungen, Bestimmung des Bearbeitungsbereichs

2.3 Biegeeindrücke

Biegeeindrücke entstehen, wenn das Blech während des Biegens nach und nach gegen die Innenfläche der V-förmigen Nut der Matrize drückt, wodurch Reibung entsteht, die deutliche Spuren auf der Oberfläche des Materials hinterlässt.

Bei Teilen mit hohen Oberflächenanforderungen kann das herkömmliche Biegen die Qualitätsanforderungen nicht erfüllen, und der Biegeeindruck (wie in Abbildung 5 dargestellt) entspricht nicht den Anforderungen des nachfolgenden Prozesses.

Die Biegeeindrücke werden hauptsächlich von der Härte des Blechmaterials und der Struktur des Unterwerkzeugs beeinflusst. Je härter das Material ist, desto größer ist sein Widerstand gegen plastische Verformung, was die Verformung des Materials erschwert und die Bildung von Vertiefungen erleichtert.

Die Wahrscheinlichkeit des Auftretens von Biegeeindrücken bei gängigen Materialien ist in folgender Reihenfolge: Aluminium > Kohlenstoffstahl > rostfreier Stahl. Je breiter die Öffnung der unteren Matrize, desto breiter und flacher der Eindruck. Je größer das R-Maß der Gesenkschulter ist, desto geringer ist die Eindrücktiefe.

Um das Problem der Biegeeindrücke zu lösen, können neben der Verbesserung der Materialhärte und der Änderung der Struktur des Unterwerkzeugs auch Methoden wie die Verwendung von Gummipuffern zur Verhinderung von Eindrücken und kugelgelagerte Unterwerkzeuge eingesetzt werden.

Gummipuffer zur Verhinderung von Eindrücken reduzieren die Bildung von Eindrücken durch physikalische Isolierung, wie in Abbildung 6 dargestellt. Kugelgelagerte Unterwerkzeuge wandeln die für die herkömmliche Formgebung erforderliche Druckreibung in Rollreibung um, wodurch die Reibung verringert und die Beschädigung des Produkts minimiert wird (siehe Abbildung 7).

2.4 Biegerückfederung

Während des Biegens werden die Materialien sowohl plastisch als auch elastisch verformt. Sobald das Werkstück aus der Biegematrize entnommen wird, erholt es sich elastisch, was dazu führt, dass sich seine Form und Größe von denen beim Laden unterscheidet. Dieses Phänomen ist bekannt als Biegrückfederung und ist einer der Hauptgründe für unzureichende Biegewinkel.

Zu den Faktoren, die die Rückfederung beeinflussen, gehören die mechanischen Eigenschaften des Blechmaterials und die Bedingungen der Biegeverformung. Das Ausmaß der Rückfederung ist direkt proportional zur Streckgrenze des Blechs und umgekehrt proportional zu seinem Elastizitätsmodul.

Je kleiner der relative Biegeradius (das Verhältnis von Biegeradius zu Blechdicke, R/t) ist, desto geringer ist die Rückfederung. Auch die Form des gebogenen Teils wirkt sich auf das Ausmaß der Rückfederung aus; typischerweise haben U-förmige Teile eine geringere Rückfederung als V-förmige Teile.

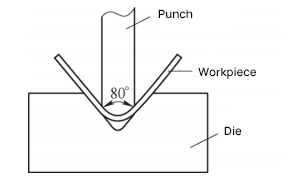

Die wichtigste Methode zur Überwindung der Biegerückfederung ist der Winkelausgleich. Dies wird in der Regel dadurch erreicht, dass die Biegematrize mit einer Neigung konstruiert wird, die dem Winkel der Rückfederung entspricht, wodurch die Auswirkungen der Rückfederung effektiv ausgeglichen werden. Wie in Abbildung 8 dargestellt, kann mit einer Biegematrize mit einer Neigung von 80° ein Werkstück erfolgreich in einem Winkel von 90° gebogen werden.

Angesichts der Vielzahl von Faktoren, die die Biegerückfederung beeinflussen, ist eine genaue Berechnung ihres Wertes äußerst schwierig. Die Beherrschung des Rückfederungsmusters und die Anwendung geeigneter Kompensationsmaßnahmen sowie Maßnahmen in der Werkzeugstruktur sind wirksame Methoden, um die Produktqualität zu sichern, indem man Anpassungen durch Versuche vornimmt und Erfahrungen sammelt.

2.5 Biegeschlupf

Unter Biegeschlupf versteht man das Phänomen, dass das zu biegende Werkstück nicht vollständig und effektiv auf der unteren Matrizenrille aufliegt, was dazu führt, dass das Werkstück leicht verrutscht und nicht richtig zum Biegen positioniert werden kann.

Die Hauptursachen für Biegeschlupf sind die folgenden:

1) Die Breite der unteren Biegematrize ist zu groß, was zu Schlupf führt, wenn das Biegemaß weniger als die Hälfte der Breite der unteren Matrize beträgt.

2) Form und Größe des Werkstücks wirken sich auf die Positionierung aus und führen zu Biegeschlupf, wenn das Werkstück eine zu kurze Seite für die Positionierung der Matrize hat oder eine effektive Positionierungskante fehlt.

Es gibt hauptsächlich zwei Methoden zur Lösung des Biegeschlupfes:

1) Methode 1. Wählen Sie eine geeignete untere Biegematrize, in der Regel eine Matrizenbreite von 4 bis 6 mal der Blechdicke zum Biegen.

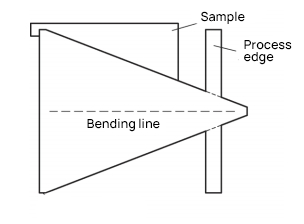

2) Methode 2. Beheben Sie Biegeschlupfprobleme, die durch schlechte Positionierung während des Biegens verursacht werden, indem Sie Schablonen oder Prozesskanten hinzufügen.

Im Allgemeinen wird das Biegen entlang einer geraden Kante des Werkstücks positioniert, was den Kontakt mit zwei Endflächen der Biegematrize zur Positionierung erfordert. In der tatsächlichen Produktion gibt es jedoch Fälle, in denen die Kante des Produkts für die Positionierung der Matrize zu kurz oder nicht vorhanden ist, was die Positionierung der Biegung unmöglich macht.

Die Lösungen umfassen:

a) Bei Blechdicken t ≤ 6 mm sind Prozesskanten zur Positionierung hinzuzufügen. Die Prozesskante sollte bündig mit der Endkante des Teils verlaufen, und der Übergang kann sein mit einem Laser geschnitten Schlitz zum leichten Schleifen und Entfernen nach dem Biegen.

b) Bei Blechdicken t > 6 mm verwenden Sie für die Positionierung zugeschnittene Schablonen. Die Dicke der Schablone kann gleich oder etwas geringer als die Dicke des Werkstücks sein. Wie in Abbildung 9 dargestellt, können beide Positionierungsmethoden das Problem des Biegeschlupfes lösen.

2.6 Biegen mit großem Radius

In der Fertigung kommt es häufig vor, dass Werkstücke mit großem Biegeradius benötigt werden, für die es in der Werkstatt keine passenden Werkzeuge mit großem Radius gibt. In solchen Fällen kann die Herstellung eines integrierten Umformwerkzeugs oder eines Werkzeugs mit großem Radius zeitaufwändig und kostspielig sein. Stattdessen ist die Verwendung eines Mehrfachbiegeverfahrens mit kleinem Radius kostengünstiger und vielseitiger.

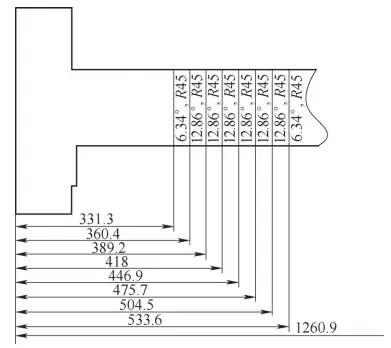

Das Bauteil des Superbus 2.0-Projekts, die vertikale Platte 3 (ADC1043361G030), erfordert beispielsweise einen Biegeradius von 125 mm und einen Biegewinkel von 90°, wie in Abbildung 10 dargestellt. Ohne eine entsprechende Biegematrize in der Werkstatt kann ein Mehrfachbiegeverfahren angewendet werden.

Zunächst wird die R125mm-Position in der 3D-Software für das Layout-Biegen modelliert, dann entfaltet die Software automatisch die flache zweidimensionale Zeichnung. Durch die Eingabe eines Biegeradius von 45 mm in die Software und den Vergleich mehrerer Datensätze wird bestätigt, dass die Umformung durch achtmaliges Biegen den Bogenquerschnitt gewährleisten kann.

Anschließend werden die Biegedaten für jeden Schnitt (Biegewinkel, Länge der Biegelinie) generiert, wie in Abbildung 11 dargestellt. Schließlich werden die Biegedaten für Probebiegungen vor Ort verwendet, wie in Abbildung 12 dargestellt.

2.7 Biegewulst

Eine Biegewulst entsteht, wenn ein Blech nach dem Biegen auf beiden Seiten der Biegung aufgrund der Materialkompression einen Überstand aufweist, der zu einer größeren Breite als der ursprünglichen Größe führt. Die Größe der Biegewölbung hängt im Allgemeinen von der Dicke des Teils und dem Biegeradius ab; je dicker das Material und je kleiner der Radius, desto ausgeprägter ist die Wölbung.

Um dieses Problem zu vermeiden, können in der Phase des Biegeexpansionsziehens auf beiden Seiten der Biegelinie Prozesskerben angebracht werden, wie in Abbildung 13 dargestellt. Diese Kerben haben in der Regel die Form eines Bogens mit einem Durchmesser, der in der Regel mehr als das 1,5-fache der Werkstückdicke beträgt, wodurch der Biegewulst wirksam entgegengewirkt wird. Bei Werkstücken, die bereits einen Biegewulst entwickelt haben, wird in der Regel ein manuelles Schleifen zur Korrektur eingesetzt.

Schlussfolgerung

Es ist anzumerken, dass die oben aufgeführten allgemeinen Qualitätsprobleme beim Biegen und Schneiden die Auswirkungen menschlicher oder gerätetechnischer Faktoren (wie Fehler bei den Abwicklungsmaßen, falsche Wahl der Biegeparameter und Alterung der Geräte) nicht berücksichtigen.

In der Produktionspraxis ist es von entscheidender Bedeutung, geeignete Biegeprozessparameter auf der Grundlage der Maschinenleistung, der Produktgröße und der Materialeigenschaften auszuwählen und die Betriebsnormen strikt einzuhalten.

Es ist nicht nur notwendig, Faktoren wie Projektfortschritt, Kosten und Qualität umfassend zu berücksichtigen und geeignete Methoden zur Lösung von Biegequalitätsproblemen anzuwenden, sondern auch potenzielle Biegeprobleme durch die Ansammlung von Erfahrung und Voraussicht bei der Prozessanalyse präventiv zu erkennen und zu vermeiden.

In diesem Artikel werden einige häufig auftretende Probleme mit der Biegequalität und deren Lösungen aufgeführt, in der Hoffnung, den Kollegen in der Branche eine Orientierungshilfe zu bieten.