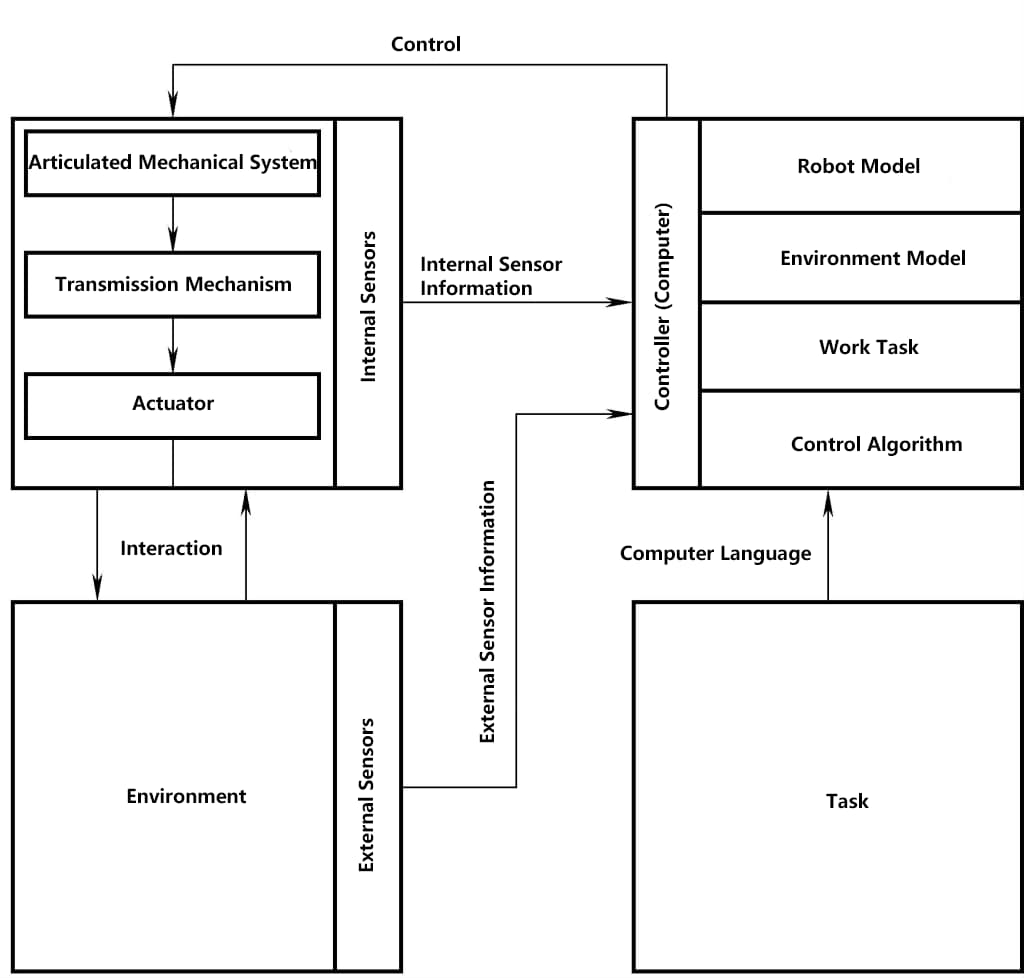

Les systèmes robotiques industriels se composent généralement de quatre parties : le manipulateur (corps), l'environnement, les tâches et le contrôleur, comme le montre la figure 1.

L'environnement fait référence à l'environnement de travail du robot, y compris l'objet de travail et certains obstacles. Le robot doit éviter toute interférence avec ces objets lors de ses déplacements.

La tâche fait référence au travail que le robot doit effectuer, comme le soudage, la peinture ou la manipulation, etc. Elle peut généralement être définie comme la différence entre deux états de l'environnement et doit être décrite et stockée dans le contrôleur du robot à l'aide d'un langage ou de programmes appropriés.

Le contrôleur est utilisé pour recevoir les informations détectées par les capteurs internes et externes du robot, les traiter et générer des signaux de commande conformément à un certain programme de commande, en actionnant les différentes articulations du corps du robot, ce qui permet d'accomplir la tâche donnée. Le corps du robot est le mécanisme mécanique qui exécute la tâche, composé d'un ensemble de mécanismes de mouvement interconnectés comprenant des bras, des articulations et des effecteurs.

Dans la pratique, le corps du robot est également appelé manipulateur, bras robotique, main mécanique, etc. La plupart des corps de robots sont des structures mécaniques articulées à plusieurs degrés de liberté. Robots de soudage ont généralement 6 degrés de liberté, dont 3 guident l'outil final jusqu'à la position requise, et les 3 autres sont utilisés pour contrôler la position de l'outil.

I. Formes de la structure du corps du robot

Au sens large, les mécanismes robotiques peuvent généralement être considérés comme des type de tige La structure du corps est composée d'un mécanisme d'entraînement, comprenant des parties telles que les bras, les poignets, les griffes et les mécanismes de marche. Pour les robots soudeurs, la structure du corps comprend principalement les parties du bras et du poignet.

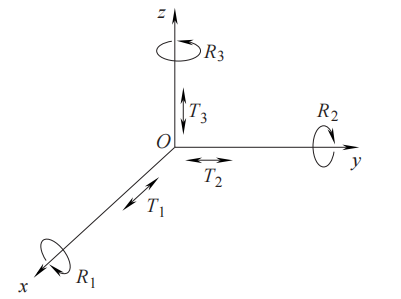

Un corps rigide libre possède 6 degrés de liberté dans l'espace tridimensionnel, comme le montre la figure 2. Pour effectuer une opération spatiale, le robot a également besoin de 6 degrés de liberté.

Le mouvement du robot est une combinaison des mouvements du bras et du poignet. En général, le bras possède trois articulations, qui sont utilisées pour modifier la position du point de référence du poignet, appelé mécanisme de positionnement ; le poignet possède également trois articulations, dont les trois axes se croisent généralement, qui sont utilisées pour modifier la position de l'outil final, appelé mécanisme d'orientation. Par conséquent, l'ensemble du robot peut être considéré comme le mécanisme de positionnement relié au mécanisme d'orientation.

1. Structure du bras

Le bras du robot est la partie qui effectue directement l'opération, et sa structure affectera grandement la capacité du robot. D'une manière générale, le bras est composé de tiges et des articulations (paires cinématiques) qui les relient. Une articulation possède un ou plusieurs degrés de liberté.

Le degré de liberté est un indicateur de la flexibilité des mouvements du robot, c'est-à-dire du nombre de mouvements individuels indépendants. Les degrés de liberté qui peuvent produire un mouvement actif par l'actionneur sont appelés degrés de liberté actifs, et ceux qui ne peuvent pas produire de force motrice sont appelés degrés de liberté passifs. Le tableau 1 présente les symboles et les directions de mouvement des articulations à un seul degré de liberté représentatives.

Tableau 1 Articulations à un seul degré de liberté

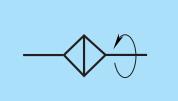

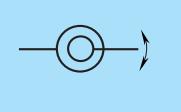

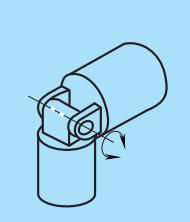

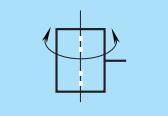

| Nom | Symbole | Exemple |

| Traduction |  |  |

| Rotation |  |  |

| Rotation ① |  |  |

| Rotation ② |  |

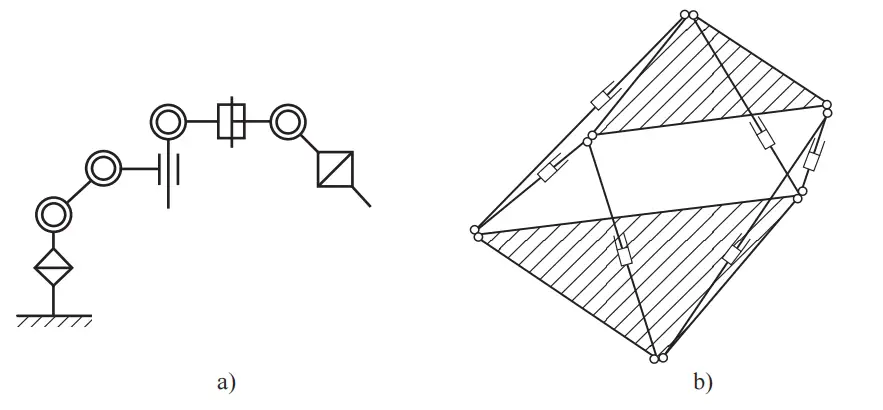

Les méthodes de construction des membres et des articulations peuvent être grossièrement divisées en deux types. Dans la vue d'ensemble du bras, les membres et les articulations qui le composent sont connectés en série, appelés robots à membres en série ou robots à chaîne ouverte, tandis que ceux qui sont connectés en parallèle sont appelés robots à membres en parallèle ou robots à chaîne fermée. La figure 3 donne des exemples de degrés de liberté des mains robotiques à membres sériels et parallèles. En fait, la plupart des mains robotisées sont du type à membres en série.

a) Type de membre en série

b) Type d'élément parallèle

La méthode de construction des degrés de liberté influe grandement sur l'amplitude des mouvements et l'opérabilité du robot, entre autres performances. Par exemple, une articulation sphérique est une articulation à trois degrés de liberté qui peut se déplacer dans n'importe quelle direction, ce qui permet de déterminer facilement une posture adaptée à la tâche. Toutefois, en raison des limites de l'actionneur, il est difficile de réaliser pleinement cette fonction. C'est pourquoi les robots connectent généralement trois mécanismes à un seul degré de liberté en série pour obtenir ces trois degrés de liberté.

L'utilisation d'une telle série méthode de connexionMême avec les trois mêmes degrés de liberté, il existe de nombreuses combinaisons différentes de degrés de liberté, chacune ayant des fonctions différentes.

Par exemple, il existe de nombreuses méthodes de construction spécifiques pour un mécanisme de poignet à 3 degrés de liberté. Si l'on considère les degrés de liberté de translation et de rotation sur les axes x, y et z, s'il n'y a pas de décalage entre les liens adjacents et si les axes des articulations adjacentes sont soit perpendiculaires, soit parallèles les uns aux autres, il existe au total 63 types de mécanismes. En outre, avec l'inclusion de trois degrés de rotation, un bras à 6 degrés de liberté a jusqu'à 909 façons de construire les degrés de liberté.

Il est donc nécessaire de déterminer la manière efficace de construire les degrés de liberté en fonction de critères tels que les exigences de l'opération visée.

L'objectif principal du bras est de se positionner dans un espace tridimensionnel, ce qui, comme nous l'avons déjà mentionné, nécessite trois degrés de liberté. Si l'on considère la combinaison des degrés de liberté de translation, de rotation et de rotation, il existe au total 27 façons de construire les degrés de liberté. Toutefois, sur la base de la forme du mouvement, les méthodes représentatives de construction des degrés de liberté peuvent être divisées en quatre types :

- Robot à coordonnées cylindriques.

- Robot à coordonnées sphériques.

- Robot à coordonnées cartésiennes.

- Robot articulé.

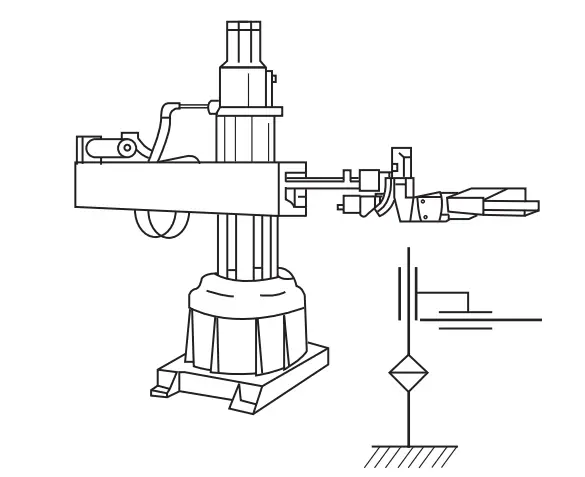

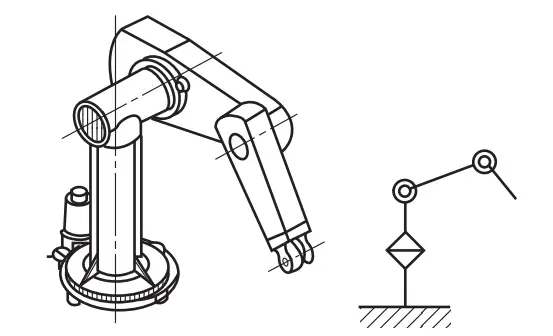

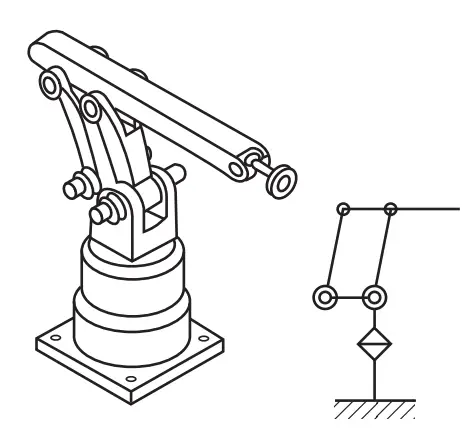

Le robot à coordonnées cylindriques, présenté à la figure 4, est composé d'une combinaison d'une rotation et de deux translations ; le robot à coordonnées sphériques, présenté à la figure 5, est formé d'une combinaison de rotations, de rotations et de translations.

Ces deux types de robots, qui ont un degré de liberté central de rotation, ont tous deux une grande amplitude de mouvement et leurs calculs de coordonnées sont relativement simples. Le premier robot pratique au monde robots industrielsVersatran" et "Unimate", ont adopté respectivement des mécanismes de coordonnées cylindriques et sphériques.

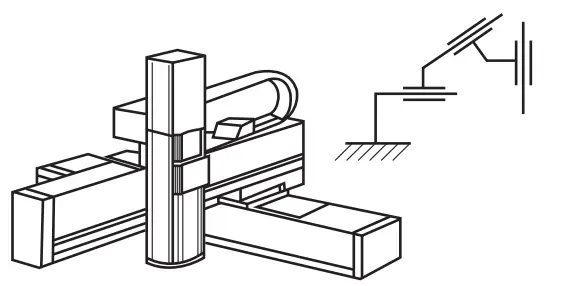

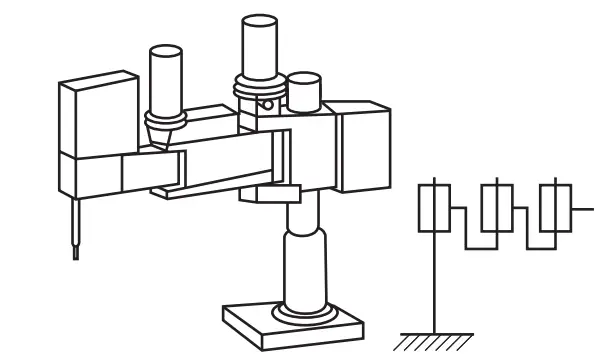

Le robot à coordonnées cartésiennes (voir figure 6) possède des degrés de liberté indépendants le long des axes x, y et z. Sa structure est simple, sa précision est élevée et le calcul et le contrôle des coordonnées sont extrêmement simples. Cependant, sa gamme de mouvements n'est pas très étendue, ce qui rend difficile la réalisation d'actions à grande vitesse.

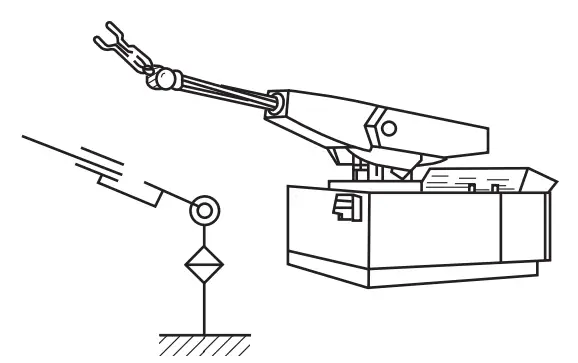

Le robot articulé est principalement composé de degrés de liberté de rotation et de rotation, qui peuvent être considérés comme une structure imitant un bras humain, avec une structure d'articulation de liaison qui a une articulation de coude. Dans ce cas, la partie allant du coude à l'épaule est appelée le bras, et la partie allant du coude au poignet est appelée l'avant-bras. Cette structure est la plus efficace pour déterminer n'importe quelle position et posture dans l'espace tridimensionnel. Elle s'adapte bien à diverses tâches, mais son inconvénient est que le calcul et le contrôle des coordonnées sont relativement complexes et qu'il est difficile d'atteindre une grande précision.

Le robot articulé, en fonction de sa méthode de construction des degrés de liberté, peut être divisé en plusieurs catégories.

La figure 7 est un bras général, qui adopte une structure de rotation, rotation, rotation des degrés de liberté. Le bras de la figure 8 utilise une liaison par parallélogramme et monte l'actionneur utilisé pour l'entraînement des articulations à la base du bras.

La figure 9 est un robot SCARA (Selective Compliance Assembly Robot Arm), et la structure frontale du bras adopte des degrés de liberté qui peuvent se déplacer arbitrairement dans un plan bidimensionnel, ce qui lui confère les caractéristiques d'une grande rigidité dans la direction verticale et d'une faible rigidité (conformité) dans la direction horizontale.

Cependant, dans la pratique, ce n'est pas principalement en raison de cette propriété de conformité spéciale qu'il possède, mais parce qu'il peut plus simplement réaliser des actions sur un plan bidimensionnel, il est donc largement utilisé dans les opérations d'assemblage.

2. Structure du poignet

Le poignet du robot est la pièce de liaison entre le bras et l'outil final, utilisé pour modifier la position et l'orientation de l'outil dans l'espace. La structure du poignet est généralement complexe et influe directement sur la dextérité du robot. Le poignet le plus courant se compose de deux ou trois axes d'articulation mutuellement perpendiculaires, la première articulation du poignet étant la quatrième articulation du robot.

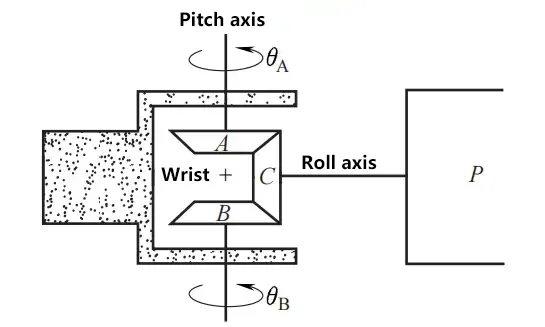

(1) Poignet sphérique à deux degrés de liberté

La figure 10 représente un poignet sphérique simple de type Pitch-Roll. Trois engrenages coniques A, B et C forment un mécanisme différentiel, les engrenages A et B étant reliés à deux moteurs d'entraînement par l'intermédiaire d'une chaîne ou d'une courroie. La différence de vitesse et le sens de rotation des engrenages A et B sont utilisés pour synthétiser le sens de rotation et la vitesse de l'outil.

(2) Poignet orthogonal à trois axes

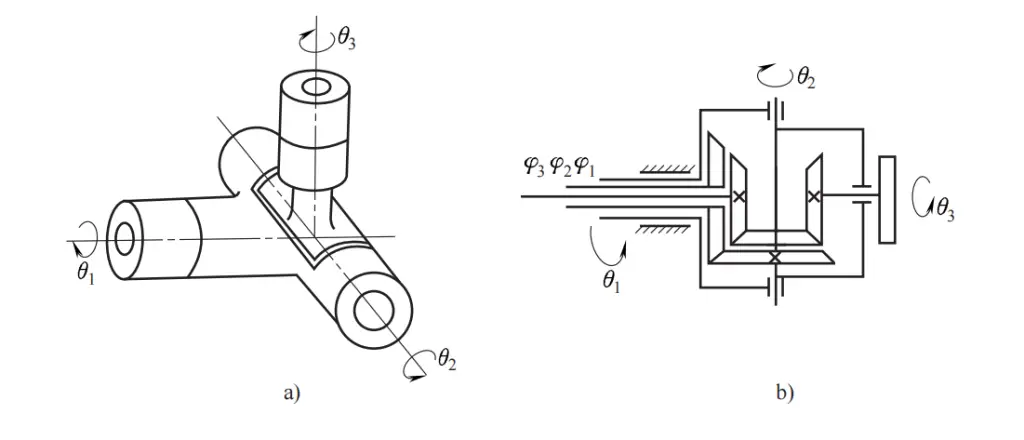

La figure 11 montre un schéma et un diagramme de transmission d'un poignet à trois degrés de liberté, avec trois axes perpendiculaires les uns aux autres et se croisant en un point. Théoriquement, ce poignet peut atteindre n'importe quelle posture, mais en raison des limitations structurelles sur les angles d'articulation, il ne peut pas atteindre n'importe quelle posture. Ce type de poignet est le plus courant dans les robots.

a) Schéma de principe

b) Schéma de transmission

II. Mécanisme d'entraînement des articulations du robot

Les principaux systèmes d'entraînement des robots se répartissent entre l'entraînement hydraulique, l'entraînement pneumatique et l'entraînement électrique, etc.

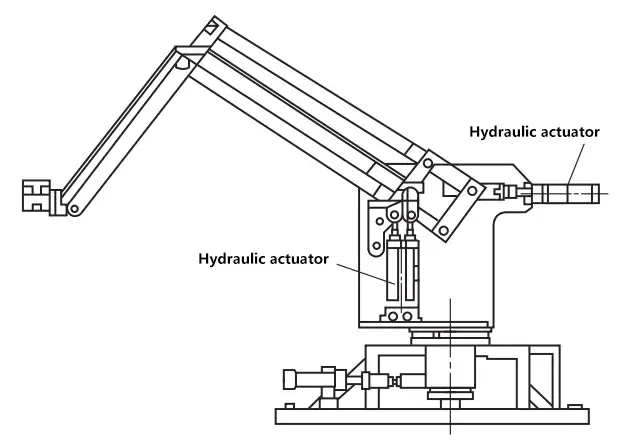

Le principal avantage de l'entraînement hydraulique est sa puissance élevée, sa structure simple, l'élimination du réducteur, la connexion directe avec la tige entraînée et la réponse rapide. La servocommande hydraulique est très précise, mais elle nécessite une source hydraulique supplémentaire et est sujette aux fuites de liquide. C'est pourquoi la servocommande hydraulique est principalement utilisée dans les systèmes robotiques de très grande puissance.

Les actionneurs pneumatiques ont des sources d'énergie et des structures simples, mais par rapport aux actionneurs hydrauliques, ils ont une puissance plus faible dans les mêmes conditions de volume (en raison d'une pression plus faible), et leur vitesse n'est pas facile à contrôler, de sorte qu'ils sont principalement utilisés dans les systèmes de contrôle de points de faible précision.

Les actionneurs électriques sont les plus utilisés à l'heure actuelle. Ils disposent de sources d'énergie simples, d'une large gamme de changements de vitesse, d'un rendement élevé et d'une grande précision de vitesse et de position, mais ils sont souvent reliés à des engrenages de réduction, ce qui rend l'entraînement direct difficile. Les actionneurs électriques peuvent être divisés en DC, AC servo motor drive, et stepper motor drive.

Ce dernier est principalement un contrôle en boucle ouverte, un contrôle simple mais pas très puissant, principalement utilisé dans les systèmes robotiques de faible précision et de faible puissance. Les servomoteurs à courant continu présentent de nombreux avantages, mais leurs balais sont sujets à l'usure et peuvent facilement produire des étincelles. Avec les progrès technologiques, les servomoteurs à courant alternatif ont progressivement remplacé les servomoteurs à courant continu en tant qu'actionneurs principaux dans les robots au cours des dernières années.

1. Servomoteur à courant continu

Les servomoteurs à courant continu ont une faible inertie de rotation, une réponse rapide au démarrage et à l'arrêt, une large gamme de changements de vitesse, un rendement élevé et une grande précision de contrôle de la vitesse et de la position.

Les servomoteurs à courant continu présentent de nombreux avantages et un rapport coût/performance élevé, ce qui en fait le moteur standard des plates-formes robotiques. Cependant, leurs balais sont sujets à l'usure et peuvent facilement former des étincelles. C'est pourquoi des moteurs sans balais ont été mis au point, utilisant des circuits à effet Hall pour la commutation.

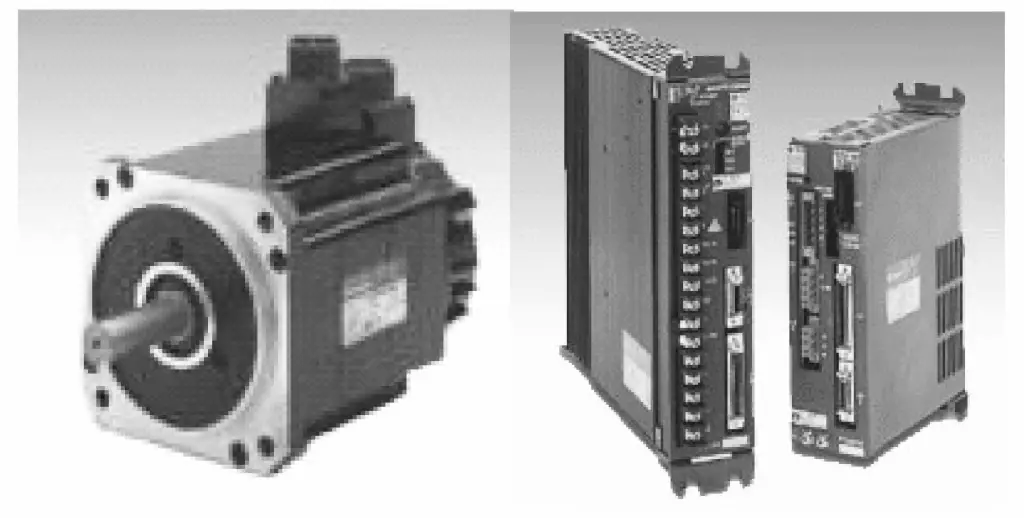

La figure 12 montre un servomoteur à courant continu et un amplificateur de commande.

2. Servomoteur à courant alternatif

Les servomoteurs à courant alternatif ont une puissance supérieure à celle des servomoteurs à courant continu, n'ont pas besoin de balais, ont un rendement élevé et sont faciles à entretenir, c'est pourquoi ils sont les plus utilisés dans les robots industriels. La figure 13 montre un servomoteur à courant alternatif et un amplificateur de commande.

Les principaux paramètres techniques des servomoteurs à courant alternatif sont similaires à ceux des servomoteurs à courant continu.

3. Moteur pas à pas

Les moteurs pas à pas sont un type de moteur sans balais, avec des aimants montés sur le rotor et des enroulements montés sur la carcasse. Les moteurs pas à pas sont essentiellement des moteurs à faible vitesse, faciles à contrôler, capables de mouvements précis, avec une vitesse de fonctionnement optimale de 50~100r/min. La figure 14 montre un moteur pas à pas et son pilote.

Les commandes de moteurs pas à pas sont principalement des commandes en boucle ouverte, simples à contrôler mais peu puissantes, avec de bons effets de freinage, mais peuvent subir des pertes de pas à des vitesses très faibles ou sous de fortes charges, souvent utilisées dans des systèmes robotiques de faible précision et de faible puissance.

III. Mécanisme de transmission de l'articulation du robot

Il existe deux types de méthodes d'entraînement des articulations : l'entraînement direct et l'entraînement indirect. La méthode d'entraînement direct relie directement l'arbre de sortie du dispositif d'entraînement à l'axe de l'articulation du bras du robot. La méthode d'entraînement indirect transmet la force de l'entraîneur à l'articulation par l'intermédiaire d'un réducteur ou d'un acier. câble métallique, courroie, tringlerie parallèle, etc.

L'avantage de l'entraînement direct est qu'il y a moins de systèmes mécaniques entre le dispositif d'entraînement et l'articulation, ce qui réduit l'impact des facteurs non linéaires tels que le frottement, d'où une meilleure performance de contrôle. Cependant, pour entraîner directement l'articulation du bras, le couple de sortie de la commande doit être très important et la dynamique du bras doit être prise en compte.

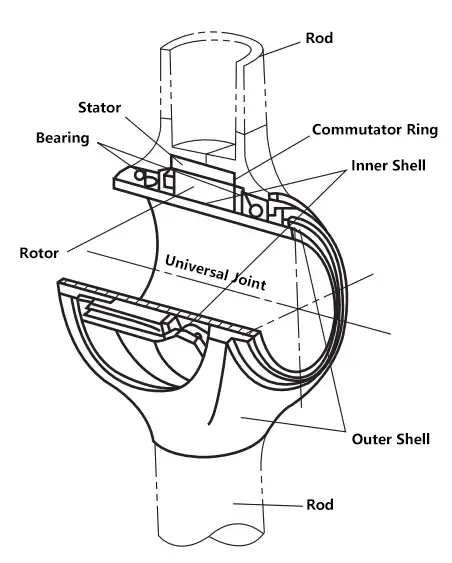

Le moteur-couple développé dans les années 1980, dont le système mécanique est principalement constitué de roulements, peut atteindre une excellente capacité d'entraînement inverse (entraînement de l'arbre de sortie de l'entraîneur depuis le côté de l'articulation). La figure 15 donne un exemple de structure articulée utilisant un moteur-couple pour l'entraînement direct. Les robots utilisant de telles méthodes d'entraînement direct sont généralement appelés robots à entraînement direct (Robots DD).

La plupart des articulations de robots sont à entraînement indirect. Pour ce type d'entraînement indirect, le couple de sortie du pilote est généralement nettement inférieur au couple nécessaire pour entraîner l'articulation, de sorte qu'un réducteur doit être utilisé.

En outre, comme le bras adopte généralement une structure de poutre en porte-à-faux, la position d'installation du dispositif d'entraînement de l'articulation du robot à plusieurs degrés de liberté augmentera la charge sur le dispositif d'entraînement de l'articulation racine du bras. Ce problème peut généralement être résolu à l'aide des mécanismes d'entraînement simples suivants.

1. Chaînes, courroies en acier

Cette méthode place également le conducteur loin de l'articulation, ce qui constitue l'un des moyens de conduite à distance. Les chaînes et les courroies en acier ont une bonne rigidité et peuvent transmettre un couple important ; elles sont souvent utilisées dans les robots de type SCARA. La méthode d'entraînement par courroie crantée est illustrée à la figure 16.

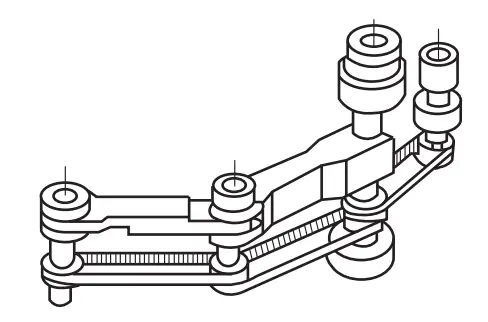

2. Lien avec le parallélogramme

La caractéristique de cette méthode est qu'elle permet d'installer le pilote à la base du bras, et cette structure rend le calcul de la transformation des coordonnées extrêmement simple, comme le montre l'exemple de la figure 17.

IV. Mécanismes de réduction courants pour les articulations de robots

Comme indiqué précédemment, un mécanisme de réduction est généralement nécessaire pour entraîner les articulations du robot à l'aide de moteurs électriques, compte tenu du couple d'entraînement et de la précision du contrôle. Les mécanismes de réduction couramment utilisés dans les robots comprennent les réducteurs harmoniques et les réducteurs à roue cycloïdale RV, et la transmission hélicoïdale est également utilisée dans la transmission linéaire de certains robots.

1. Réducteur harmonique

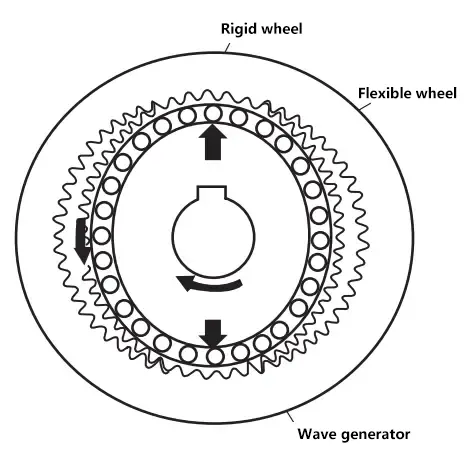

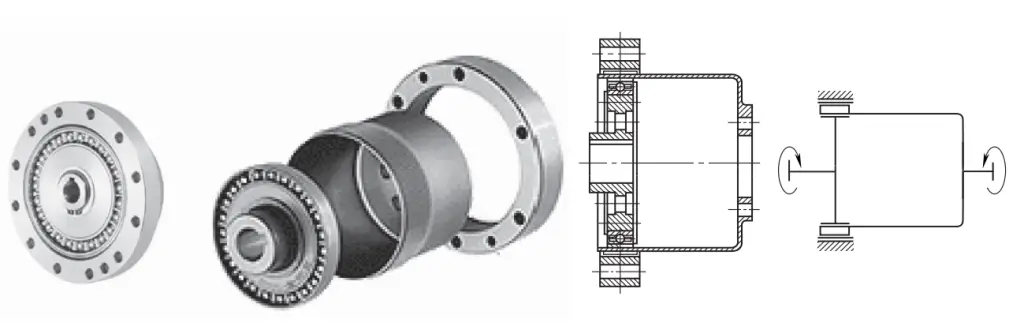

Le réducteur d'entraînement harmonique comprend trois composants de base : le générateur d'ondes, la flexspline et la spline circulaire, comme le montre la figure 18. L'un des trois composants peut être fixe, les deux autres étant actifs et passifs, ce qui permet d'obtenir une réduction ou une accélération, ou d'être utilisé comme deux entrées et une sortie, formant ainsi une transmission différentielle. La figure 19 montre une structure schématique du réducteur d'entraînement harmonique.

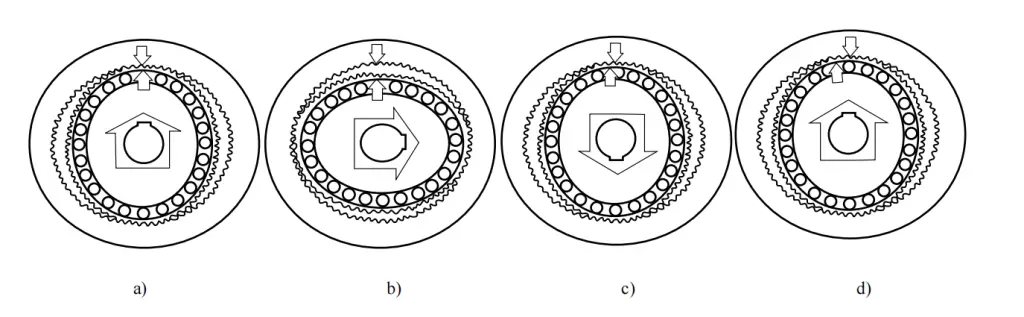

Le principe de fonctionnement du réducteur à entraînement harmonique est illustré à la figure 20. Lorsque la cannelure circulaire est fixe, que le générateur d'ondes est actif et que la cannelure flexible est passive, la cannelure flexible se déforme sous l'action du générateur d'ondes elliptiques, les dents de la cannelure flexible aux deux extrémités de l'axe principal du générateur d'ondes s'engrenant complètement avec les dents de la cannelure circulaire.

Aux deux extrémités du petit axe du générateur d'ondes, les dents de la flexspline se désengagent complètement des dents de la cannelure circulaire ; sur les côtés du grand axe elliptique, les dents de la flexspline et les dents de la cannelure circulaire sont dans un état d'engrènement partiel. Du côté de la rotation de l'axe principal dans le sens positif, on parle de zone d'engrènement ; du côté de la rotation de l'axe principal dans le sens opposé, on parle de zone de désengrènement.

En raison de la rotation continue du générateur d'ondes, les quatre états d'engrènement, d'engagement complet, de désengagement et de désengagement complet changent en séquence, avec un cycle continu. Comme la cannelure flexible a un peu moins de dents (généralement 2 ou 4) que la cannelure circulaire, lorsque le générateur d'ondes tourne d'un tour, la cannelure flexible tourne d'un angle de quelques dents dans la direction opposée, ce qui permet d'obtenir un rapport de réduction important.

a)0°

b)90°

c)180°

d)360°

Par rapport à la transmission générale par engrenage, l'entraînement harmonique présente les principales caractéristiques suivantes :

(1) Rapport de transmission élevé, le rapport de transmission à un étage peut être de 50~300.

(2) Transmission souple, capacité de charge élevée.

Comme de nombreuses dents sont engagées en même temps dans la transmission, celle-ci est souple et la capacité de charge est élevée. Dans les mêmes conditions de travail, le volume peut être réduit de 20%~50%.

(3) Usure faible et uniforme de la surface de la dent, efficacité de transmission élevée.

Si les paramètres d'engrènement sont correctement sélectionnés, la vitesse de glissement relative des surfaces des dents est très faible, ce qui se traduit par une usure minimale et un rendement élevé. Lorsque la structure est raisonnable et que la lubrification est bonne, pour une transmission avec i=100, le rendement η peut atteindre 0,85 ; pour une transmission avec i=75, le rendement η peut atteindre 0,92.

(4) Haute précision de transmission.

Avec la même précision de fabrication, la précision de l'entraînement harmonique peut être supérieure d'un niveau à celle de la transmission par engrenage ordinaire. Si les surfaces des dents sont bien rectifiées, la précision de transmission de l'engrenage harmonique peut être supérieure à celle de l'engrenage ordinaire. entraînement par engrenage peut être quatre fois supérieure à celle d'une transmission à engrenages ordinaire.

(5) Faible jeu.

Le jeu de l'entraînement harmonique de précision peut généralement être inférieur à 3′~1′, et il est même possible d'obtenir une transmission sans jeu.

(6) Le mouvement peut être transmis à travers une paroi étanche.

L'utilisation d'une transmission fixe flexspline à longue coupelle permet de transmettre le mouvement dans une boîte hermétique, ce qui est difficile à réaliser avec d'autres mécanismes de transmission.

(7) L'entraînement harmonique ne permet pas d'obtenir une sortie intermédiaire, et la rigidité de la flexspline à coupelle est relativement faible.

Compte tenu des caractéristiques susmentionnées des réducteurs d'harmoniques, ceux-ci sont largement utilisés dans la transmission des articulations de robots, servant souvent de dispositif de décélération et de transmission pour les articulations des poignets de robots.

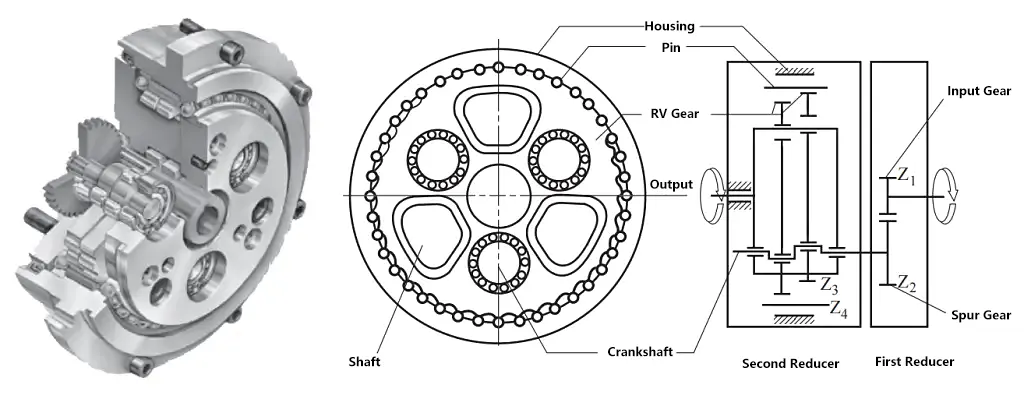

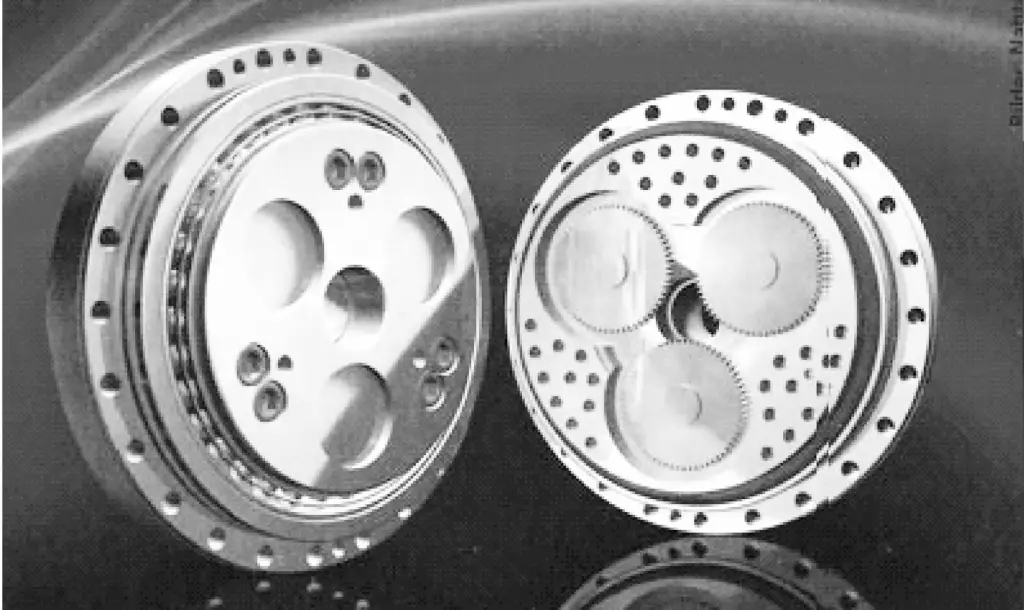

Réducteur à roue dentée cycloïdale 2.RV

Le dispositif de transmission à roue cycloïdale RV est composé d'un train planétaire à un étage suivi d'un réducteur à roue cycloïdale à un étage, comme le montre la figure 21.

Il possède un arbre d'entrée qui entraîne 2~3 engrenages planétaires répartis sur la circonférence par l'intermédiaire de l'engrenage sur l'arbre. Chaque engrenage planétaire est relié à un arbre excentrique bidirectionnel qui, à son tour, entraîne deux roues cycloïdales RV radialement opposées à rouler sur la coquille fixe avec des dents internes. Les roues cycloïdales entraînent ensuite l'arbre de sortie du disque à tourner à travers 2~3 arbres à broches non cylindriques répartis sur la circonférence.

Par rapport à l'entraînement harmonique, l'entraînement par roue cycloïdale RV présente les mêmes caractéristiques de rapport de vitesse élevé, de transmission coaxiale, de structure compacte et de rendement élevé, mais sa principale caractéristique est une bonne rigidité et une faible inertie de rotation.

Par rapport aux dispositifs d'entraînement harmoniques produits au Japon et utilisés dans les robots, dans les mêmes conditions de couple de sortie, de vitesse et de rapport de réduction, le volume des deux est presque égal, mais la rigidité de la transmission du second est 2~6 fois plus grande. Si l'on passe à l'arbre d'entrée, l'inertie de rotation est inférieure de plus d'un ordre de grandeur, mais le poids a augmenté de 1 à 3 fois.

La raison du poids total élevé et de l'inertie de rotation particulièrement faible du couple du volant d'inertie de l'arbre d'entrée est que le dispositif de transmission RV ajoute une étape de transmission planétaire, permettant à l'arbre d'entrée et aux engrenages d'être transformés en un cylindre pas très grand, tandis que les pièces rotatives situées derrière, bien que très lourdes, voient leur inertie de rotation convertie en arbre d'entrée devenir très petite après une étape de réduction.

En raison de sa grande rigidité, de sa faible inertie de rotation et de son poids relativement important, ce réducteur est particulièrement adapté à la première étape de l'articulation de rotation (articulation de la taille) des robots, où le poids propre important est situé sur la base, et où la grande rigidité et la faible inertie de rotation jouent pleinement leur rôle.

Une rigidité élevée peut augmenter de manière significative la fréquence naturelle de l'ensemble de la machine, réduisant ainsi les vibrations ; une faible inertie de rotation peut améliorer la vitesse de réponse et réduire la consommation d'énergie lors d'accélérations et de décélérations fréquentes. La figure 22 montre une image réelle du réducteur RV.

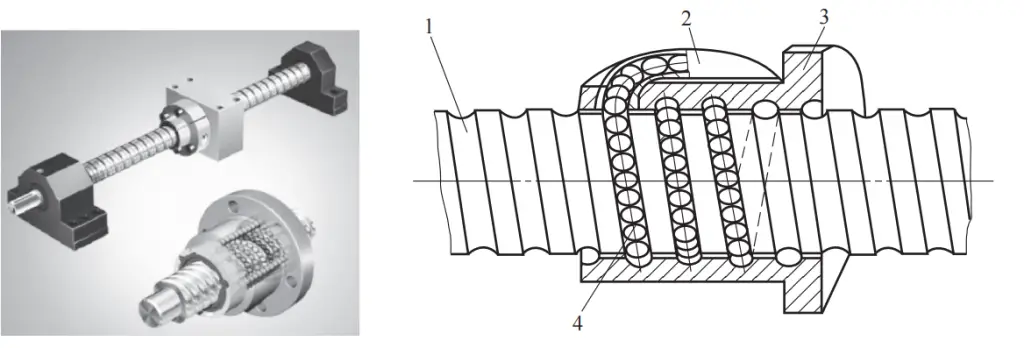

3.Transmission hélicoïdale roulante

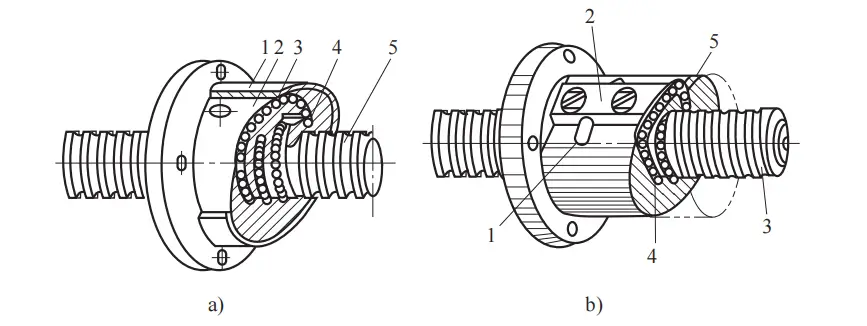

La transmission hélicoïdale par roulement peut réaliser la conversion entre un mouvement rotatif et un mouvement linéaire. Sa structure consiste à placer des billes appropriées entre la vis à rainures hélicoïdales et l'écrou, en transformant le frottement de glissement entre la vis et l'écrou en frottement de roulement, un type de transmission hélicoïdale, comme le montre la figure 23. La vis 1 et l'écrou 3 ont tous deux des rainures hélicoïdales avec des surfaces en forme d'arc, et leur assemblage forme un chemin de roulement hélicoïdal, dans lequel la bille 4 tourne et roule à la fois.

1 vis

2-Raceway

3-écrou

4-Ball

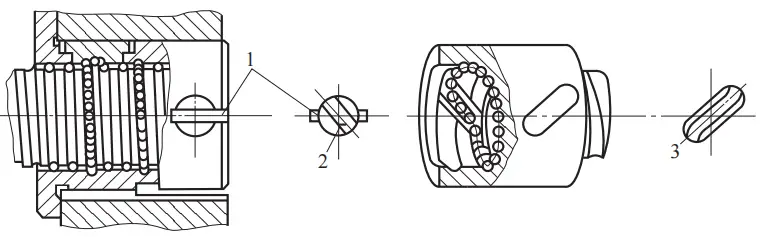

Le canal de retour des billes a une circulation interne et externe. La structure de circulation interne est illustrée à la figure 24, où les billes en mode de circulation interne restent toujours en contact avec la surface de la vis. Des déflecteurs sont installés dans les deux chemins de roulement adjacents. Lorsque la vis tourne, les billes commencent à se déplacer à partir de la sortie du déflecteur, se déplacent pendant un cycle, puis entrent dans le déflecteur, formant ainsi une boucle de circulation.

1 clé

2,3-Clé du déflecteur

En général, 2 à 4 inverseurs sont installés sur le même écrou et sont répartis uniformément le long de la circonférence de l'écrou. Dans la structure de circulation interne, la boucle de circulation des billes est courte, lisse et efficace, et la taille radiale de l'écrou est également plus petite, mais les exigences en matière de précision de fabrication sont élevées.

La structure de la circulation externe des billes est illustrée à la figure 25. Pour le type à rainure hélicoïdale, lorsque la vis tourne, la bille se déplace depuis le point de départ, et lorsqu'elle atteint le point d'arrivée, le bloqueur de billes bloque la bille dans la rainure hélicoïdale à l'intérieur du support d'écrou, et la rainure hélicoïdale mène au point de départ, formant ainsi une boucle de circulation.

a) Type de rainure hélicoïdale

1-manche

2-Écrou

3-Ball

Bloqueur de 4 boules

5 vis

b) Type d'insertion du tube

1-Tube coudé

2-Plaque de pression

3 vis

4-Ball

5-Raceway

Pour le type d'insertion de tube, lorsque la vis tourne, la bille commence à se déplacer et peut circuler dans n'importe quel chemin de roulement entre deux tubes coudés, avec le tube coudé à l'intérieur du support de l'écrou, sans installer de tubes coudés dans le chemin de roulement déjà existant.

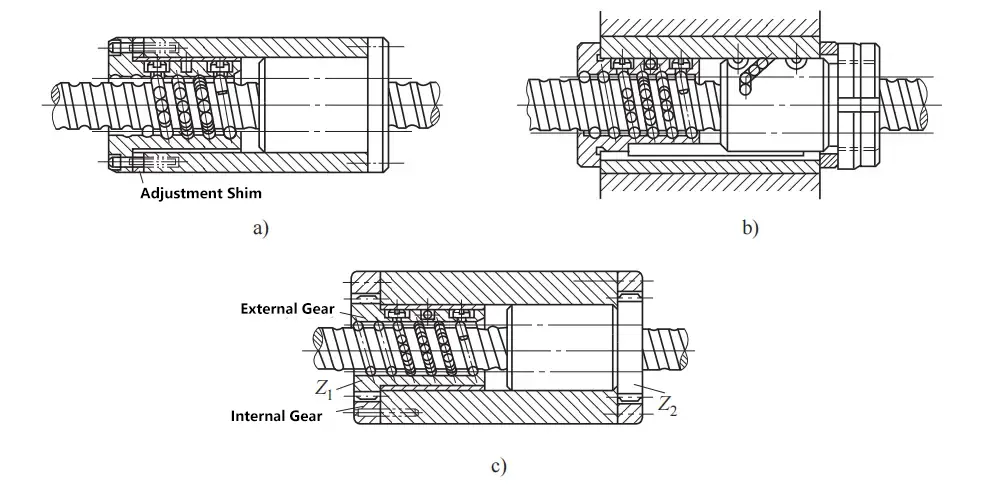

Pour éliminer le jeu, l'écrou est divisé en deux sections et la position axiale relative des deux sections de l'écrou est ajustée à l'aide de cales, d'écrous doubles ou d'une différence de denture pour éliminer l'espace et appliquer une précharge, de sorte que le jeu puisse être nul sous la charge d'extraction nominale.

La figure 26 montre le réglage de l'écartement et de la précharge, parmi lesquels le type à double écrou est le plus utilisé, et le type à denture différente est le plus fiable. La transmission hélicoïdale par roulement craint le plus de tomber dans la poussière, la limaille de fer et les grains de sable. En général, les deux extrémités de l'écrou doivent être scellées, et la partie exposée de la vis doit être scellée par un "soufflet" ou une bande d'acier.

a) Type de cale

b) Type d'écrou double

c) Type de différence dentaire

Les conditions de fonctionnement de la paire de rouleaux hélicoïdaux étant similaires à celles des roulements, sa capacité de charge est également exprimée en termes de charge dynamique nominale et de charge statique nominale, la définition, le calcul et la méthode de sélection étant fondamentalement les mêmes que pour les roulements.

Les spécifications de taille de la paire d'hélices de roulement sont généralement déterminées par la charge dynamique nominale ou la charge statique nominale. Pour les vis de roulage élancées qui supportent des charges de compression, il est nécessaire de vérifier la stabilité de la tige de compression ; pour les vis de roulage ayant une vitesse élevée et une grande distance d'appui, il est nécessaire de calculer la vitesse critique.