Imaginez que vous planifiez un projet nécessitant un acier robuste et fiable. Vous êtes peut-être partagé entre deux options populaires : l'acier au carbone et l'acier galvanisé. Mais quelle est la différence ? Comprendre les différences entre ces deux types d'acier peut faire toute la différence dans votre processus de décision. L'acier au carbone, connu pour sa résistance et sa dureté, présente ses propres avantages et inconvénients. En revanche, l'acier galvanisé offre une résistance supérieure à la corrosion grâce à sa couche protectrice de zinc. Dans cet article, nous allons nous pencher sur leurs définitions, leurs compositions, leurs principales propriétés et leurs utilisations typiques, afin de vous aider à déterminer quel type d'acier répond le mieux à vos besoins. Prêt à faire un choix éclairé ? Explorons les nuances entre l'acier au carbone et l'acier galvanisé.

Définition et composition de l'acier au carbone

Comprendre l'acier au carbone

L'acier au carbone est un alliage composé principalement de fer et de carbone. Grâce à sa polyvalence et à son large éventail d'applications, l'acier au carbone est un matériau fondamental dans de nombreuses industries.

Composition de l'acier au carbone

L'acier au carbone est composé principalement de fer et de carbone, la teneur en carbone variant entre 0,05% et 2,1% en poids. Les propriétés de l'acier au carbone sont largement déterminées par sa teneur en carbone.

- Le fer: Le métal de base, qui constitue la structure fondamentale.

- Carbone: varie de 0,05% à 2,1%, ce qui affecte la dureté, la résistance et la ductilité de l'acier.

- Éléments supplémentaires: De petites quantités de manganèse (jusqu'à 1,65%), de silicium (jusqu'à 0,60%) et de cuivre (n'excédant pas 0,60%) peuvent être présentes pour améliorer certaines propriétés.

Classification de l'acier au carbone

L'acier au carbone est classé en fonction de sa teneur en carbone, qui a une incidence directe sur ses propriétés mécaniques et son aptitude à être utilisé dans différentes applications.

- Acier à faible teneur en carbone (acier doux):

- Teneur en carbone: 0,05% à 0,25%

- Propriétés: Grande ductilité, bonne soudabilité et résistance relativement faible.

- Applications: Couramment utilisé dans les panneaux automobiles, les formes structurelles et les pipelines en raison de sa grande ductilité et de sa bonne soudabilité.

- Acier au carbone moyen:

- Teneur en carbone: 0,29% à 0,54%

- Propriétés: Résistance et ductilité équilibrées, avec une bonne résistance à l'usure.

- Applications: Bien adapté aux pièces de machines, aux essieux et aux engrenages en raison de sa résistance et de sa ductilité équilibrées.

- Acier à haute teneur en carbone:

- Teneur en carbone: 0,55% à 2,1%

- Propriétés: Résistance et dureté élevées, mais moins ductile.

- Applications: Couramment utilisé dans les outils de coupe, les ressorts et les fils à haute résistance.

Principales caractéristiques de l'acier au carbone

- Résistance et dureté: Plus la teneur en carbone est élevée, plus l'acier est adapté aux applications nécessitant une résistance élevée et une grande résistance à l'usure.

- Ductilité: Diminue à mesure que la teneur en carbone augmente, ce qui a un impact sur la capacité du matériau à se déformer sans se rompre.

- Traitement thermique: L'acier au carbone peut être traité thermiquement pour modifier ses propriétés mécaniques, en améliorant sa dureté et sa résistance grâce à des procédés tels que la trempe et le revenu.

Connaître la composition et les types d'acier au carbone permet de choisir le bon type d'acier pour des applications spécifiques, ce qui garantit des performances et une durabilité optimales.

Qu'est-ce que l'acier galvanisé et comment est-il produit ?

Comprendre l'acier galvanisé

L'acier galvanisé est un type d'acier qui a subi un processus de galvanisation afin d'améliorer sa résistance à la corrosion. Ce processus consiste à recouvrir l'acier de zinc afin de créer une barrière protectrice contre la rouille et d'autres formes de corrosion.

Processus de production de l'acier galvanisé

La production d'acier galvanisé comprend plusieurs étapes clés destinées à garantir que le revêtement de zinc adhère efficacement à la surface de l'acier. Ces étapes comprennent le nettoyage, le décapage, le fluxage et la galvanisation à chaud.

Dans un premier temps, l'acier est nettoyé à l'aide d'une solution dégraissante pour éliminer les contaminants, puis il est immergé dans un bain d'acide sulfurique chaud pour éliminer toutes les impuretés restantes. Cette étape garantit que la surface de l'acier est propre et préparée pour le processus de revêtement ultérieur.

Fluxing

Le procédé de fluxage consiste à traiter l'acier avec une solution aqueuse, généralement du chlorure de zinc-ammonium. Cette étape a pour but de nettoyer davantage l'acier et d'aider le zinc à mieux adhérer pendant le processus de galvanisation.

Galvanisation à chaud

La dernière étape du processus de production est la galvanisation à chaud. Au cours de cette étape, l'acier est immergé dans un bain de zinc en fusion, généralement chauffé à environ 450°C. Le zinc fondu réagit avec la surface de l'acier pour former une série de couches d'alliage zinc-fer, créant ainsi un revêtement solide et durable.

Avantages de l'acier galvanisé

L'acier galvanisé présente plusieurs avantages qui en font un choix privilégié pour de nombreuses applications :

- Résistance à la corrosion: Le revêtement de zinc améliore considérablement la capacité de l'acier à résister à la corrosion, en particulier dans les environnements extérieurs et à forte humidité.

- Durabilité: Le revêtement de zinc prolonge la durée de vie de l'acier, ce qui le rend plus durable dans les environnements difficiles.

- Polyvalence: En raison de ses propriétés améliorées, l'acier galvanisé est largement utilisé dans diverses industries, notamment la construction, l'automobile et l'agriculture.

Comparaison : Acier au carbone et acier galvanisé

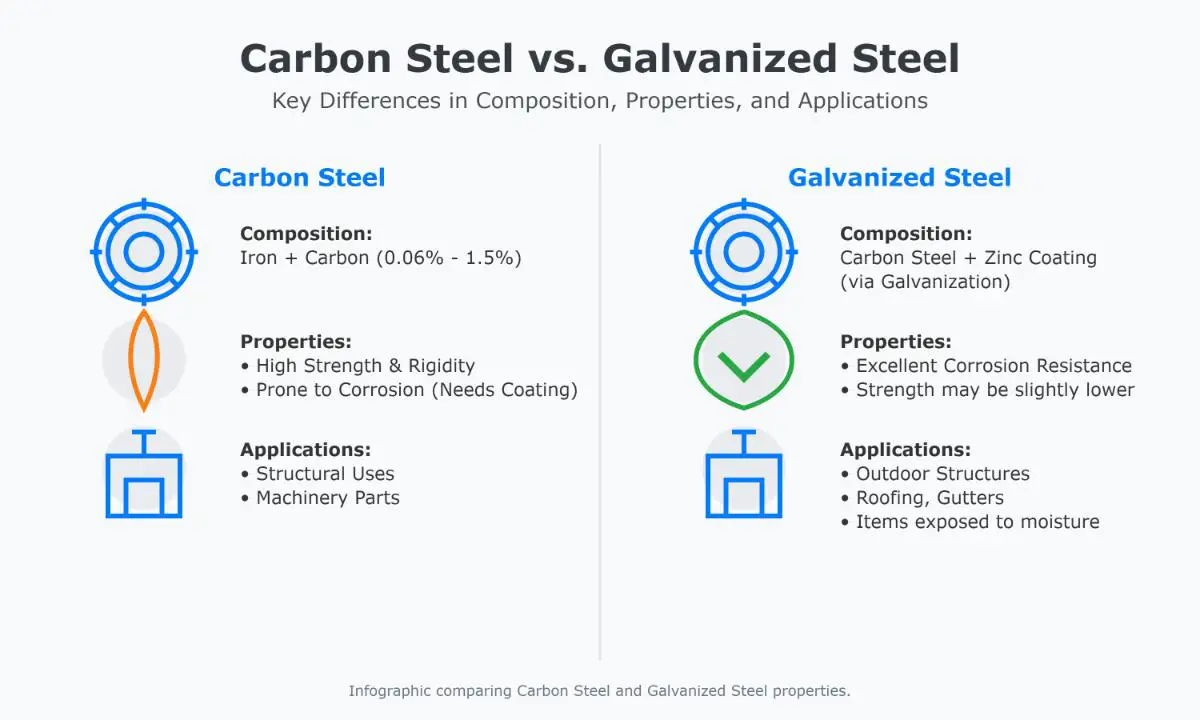

L'une des différences les plus notables entre l'acier au carbone et l'acier galvanisé est la résistance à la corrosion. Le revêtement en zinc de l'acier galvanisé offre une protection supérieure contre la rouille, ce qui le rend plus durable dans les environnements fréquemment exposés à l'humidité et à d'autres éléments corrosifs.

En raison de ses propriétés améliorées, l'acier galvanisé est souvent utilisé dans des applications où la durabilité à long terme et la résistance aux intempéries sont cruciales. Les utilisations les plus courantes sont les charpentes de bâtiments, les toitures et les clôtures. L'acier au carbone, quant à lui, est généralement utilisé dans des environnements secs et dans des applications où la corrosion est moins préoccupante, comme les pièces de machines et les outils.

L'acier galvanisé combine la solidité de l'acier avec l'avantage supplémentaire de la résistance à la corrosion, ce qui en fait un matériau idéal pour les projets nécessitant durabilité et longévité dans des conditions difficiles.

Principales différences entre les propriétés

Composition et production

L'acier au carbone et l'acier galvanisé diffèrent considérablement dans leur composition et leurs processus de production. L'acier au carbone est principalement composé de fer et de carbone, avec un minimum d'éléments d'alliage, ce qui le rend simple dans sa composition. Il est produit par des méthodes telles que le chauffage par induction à haute fréquence et l'affinage par convertisseur, qui lui confèrent ses propriétés mécaniques essentielles.

L'acier galvanisé est produit en recouvrant l'acier doux d'une couche de zinc, généralement par le procédé de galvanisation à chaud. Ce procédé consiste à immerger l'acier dans du zinc en fusion, créant ainsi une couche d'alliage zinc-fer qui offre une meilleure résistance à la corrosion. Ce procédé de revêtement ne modifie pas seulement les caractéristiques de la surface, mais ajoute également une couche protectrice dont l'acier au carbone est dépourvu dans sa forme naturelle.

Solidité et résistance à la corrosion

L'acier au carbone est connu pour sa résistance et sa rigidité élevées, ce qui le rend adapté aux applications exigeant une intégrité structurelle. Cependant, il est sensible à la corrosion et à la fatigue, en particulier dans les environnements très humides ou agressifs, à moins qu'il ne soit protégé par des revêtements supplémentaires.

L'acier galvanisé, tout en conservant une bonne solidité, se distingue par sa résistance supérieure à la corrosion. La couche de zinc agit comme une barrière contre l'humidité et l'oxygène, ce qui réduit considérablement le risque de rouille et prolonge la durée de vie du matériau dans les environnements corrosifs. L'acier galvanisé est donc un choix privilégié pour les applications extérieures et à forte humidité où la résistance à la corrosion est essentielle.

Aspect et durabilité

En termes d'apparence, l'acier au carbone a généralement un aspect uniforme mais nécessite des revêtements protecteurs pour éviter la rouille. Sans ces traitements, il est moins durable à l'extérieur. Son esthétique peut varier en fonction de la finition appliquée, comme la peinture ou le revêtement en poudre.

L'acier galvanisé présente une finition brillante distincte due à la cristallisation du zinc. L'aspect brillant est à la fois esthétique et durable. Le revêtement de zinc permet à l'acier galvanisé de résister aux conditions climatiques difficiles, avec une durée de vie qui peut dépasser 50 ans dans les climats modérés.

Applications

Les propriétés de l'acier au carbone en font un matériau idéal pour les applications nécessitant une résistance et une durabilité élevées, notamment dans la fabrication de pièces mécaniques et de composants structurels. Son utilisation est courante dans les environnements secs où la corrosion n'est pas un problème majeur.

À l'inverse, l'acier galvanisé convient mieux aux applications exigeant une résistance à la corrosion et une apparence agréable. Il est couramment utilisé dans les structures de bâtiments, les pièces automobiles et diverses applications extérieures où l'exposition aux éléments climatiques est inévitable.

Considérations sur les coûts

L'acier au carbone est généralement moins coûteux au départ, ce qui le rend intéressant pour les projets soucieux de leur budget. Toutefois, il peut entraîner des coûts plus élevés à long terme en raison de la nécessité d'appliquer des revêtements protecteurs et de procéder à des travaux d'entretien pour lutter contre la corrosion.

L'acier galvanisé, bien que son coût initial soit plus élevé en raison du processus de revêtement de zinc, permet de réaliser des économies à long terme. Ses besoins d'entretien réduits et sa durée de vie prolongée peuvent le rendre plus rentable au fil du temps, en particulier dans les environnements où la corrosion est un défi permanent.

Utilisations typiques et applications industrielles

Applications de l'acier au carbone

Construction structurelle

L'acier au carbone est largement utilisé dans la construction structurelle en raison de sa grande résistance et de sa durabilité. Sa capacité à supporter des charges importantes le rend idéal pour soutenir des structures telles que les bâtiments et les ponts.

Industrie automobile

Dans l'industrie automobile, l'acier au carbone est essentiel pour la fabrication de pièces de moteur, d'essieux et d'autres composants dont la résistance est primordiale. Sa résistance garantit la fiabilité et la longévité des pièces automobiles critiques, améliorant ainsi la sécurité et les performances des véhicules.

Machines lourdes

L'acier au carbone est privilégié dans la fabrication de machines lourdes en raison de sa résistance à l'usure et de sa solidité, ce qui le rend idéal pour les pièces telles que les engrenages, les arbres et les bâtis de machines qui subissent des contraintes et des frottements importants.

Appareils et réservoirs sous pression

La construction d'appareils et de réservoirs sous pression fait souvent appel à l'acier au carbone en raison de sa capacité à résister à des pressions élevées. Cette application est essentielle dans les industries qui manipulent des fluides ou des gaz sous pression, comme le traitement chimique et la production d'énergie.

Gazoducs et oléoducs

Les tubes en acier au carbone sont couramment utilisés pour le transport des gaz et des fluides dans l'industrie du gaz et du pétrole. Leur grande solidité et leur résistance aux pressions internes les rendent appropriés pour les systèmes de canalisation sur de longues distances.

Applications de l'acier galvanisé

Structures extérieures

L'acier galvanisé est idéal pour les structures extérieures telles que les clôtures, les portails et les poteaux en raison de son excellente résistance à la corrosion. La couche de zinc empêche la rouille et garantit la durabilité de l'acier, même dans des conditions météorologiques difficiles.

Matériaux de construction

Dans la construction, l'acier galvanisé est utilisé pour les toitures, les panneaux muraux et d'autres matériaux de construction. Sa résistance à la corrosion permet de protéger les bâtiments des intempéries et d'améliorer la durabilité des structures.

Pièces de carrosserie automobile

L'acier galvanisé est utilisé dans les pièces de carrosserie automobile, en particulier dans les zones sujettes à la rouille telles que les châssis et les passages de roue. La couche de zinc constitue une barrière protectrice qui empêche la rouille, prolongeant ainsi la durée de vie du véhicule.

Systèmes CVC

Les systèmes de chauffage, de ventilation et de climatisation (CVC) bénéficient de l'utilisation de l'acier galvanisé dans les conduits et les tuyauteries. La résistance à la corrosion de ce matériau permet à ces composants de rester fonctionnels et de ne pas rouiller au fil du temps.

Industries maritimes et chimiques

Dans les environnements marins et chimiques, l'acier galvanisé est utilisé pour les tuyaux et autres composants exposés à des conditions humides et corrosives. Sa durabilité dans ces environnements difficiles en fait un choix fiable pour les applications à long terme.

Principales différences dans l'utilisation de l'industrie

Solidité et résistance à la corrosion

L'acier au carbone est connu pour sa résistance supérieure, ce qui le rend adapté aux applications nécessitant une résistance mécanique et une rigidité élevées. Toutefois, il ne possède pas la résistance à la corrosion inhérente à l'acier galvanisé. En revanche, l'acier galvanisé offre une excellente protection contre la rouille grâce à sa couche de zinc, ce qui le rend plus adapté aux environnements où la corrosion est un problème important.

Coût et faisabilité

L'acier galvanisé a généralement un coût initial plus élevé en raison du processus de galvanisation, et il peut être plus difficile à souder ou à façonner que l'acier au carbone. L'acier au carbone, moins cher et plus facile à travailler, est souvent choisi pour des applications où la corrosion n'est pas une préoccupation majeure.

Conditions environnementales

L'acier galvanisé est idéal pour les environnements humides ou corrosifs, comme les zones côtières ou les sites industriels exposés à des produits chimiques. Sa résistance à la corrosion garantit des performances à long terme et une maintenance réduite. L'acier au carbone convient mieux aux environnements secs ou aux applications où sa grande solidité est plus importante que sa résistance à la corrosion.

Avantages et inconvénients

L'acier au carbone offre plusieurs avantages qui en font un choix populaire dans diverses industries :

L'acier au carbone est réputé pour sa grande solidité et sa rigidité, ce qui le rend adapté aux applications nécessitant une durabilité et une résistance aux charges lourdes, telles que les poutres structurelles, les composants de machines et les pièces automobiles. Sa capacité à supporter des pressions élevées le rend idéal pour les gazoducs et les oléoducs, les réservoirs sous pression et les outils industriels. En outre, le processus de production de l'acier au carbone est relativement simple, ce qui se traduit par des coûts initiaux inférieurs à ceux de l'acier galvanisé, ce qui en fait une option intéressante pour les projets dont le budget est limité. En outre, l'acier au carbone peut être facilement soudé et moulé dans des formes complexes, ce qui renforce son applicabilité dans divers secteurs tels que la construction, l'automobile et l'industrie manufacturière.

Malgré ses atouts, l'acier au carbone présente certains inconvénients. La tendance de l'acier au carbone à se corroder nécessite des inspections et des traitements fréquents dans des environnements difficiles. Cette maintenance continue peut augmenter les coûts et les efforts à long terme. En outre, l'acier au carbone n'a pas la finition polie de l'acier galvanisé, ce qui le rend moins adapté aux applications où l'aspect visuel est important.

L'acier galvanisé offre des avantages uniques, en particulier dans les environnements sujets à la corrosion. La couche de zinc sur l'acier galvanisé offre une excellente protection contre la rouille, ce qui le rend idéal pour les structures extérieures, les toitures et les environnements marins. Cette résistance à la corrosion prolonge considérablement la durée de vie du matériau. En outre, l'acier galvanisé nécessite un entretien minimal par rapport à l'acier au carbone, ce qui réduit les coûts à long terme, en particulier dans les environnements humides ou corrosifs. La finition lisse et brillante de l'acier galvanisé le rend esthétiquement polyvalent pour des applications visibles telles que les panneaux architecturaux ou les garnitures automobiles.

Cependant, l'acier galvanisé présente également certaines limites. La couche de zinc, bien que bénéfique pour la résistance à la corrosion, rend l'acier galvanisé plus mou et moins adapté aux applications à forte charge que l'acier au carbone. Cela limite son utilisation dans les projets nécessitant une résistance maximale. Les dommages causés à la couche de zinc, tels que les rayures ou les bosses, peuvent exposer l'acier sous-jacent à la corrosion, et le maintien de l'intégrité du revêtement est essentiel pour préserver les propriétés protectrices du matériau. En outre, le processus de galvanisation augmente le coût initial de l'acier galvanisé, ce qui peut être un facteur à prendre en considération pour les projets dont le budget est serré.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelle est la différence entre l'acier au carbone et l'acier galvanisé ?

L'acier au carbone et l'acier galvanisé diffèrent principalement par leur composition et leurs propriétés. L'acier au carbone est composé principalement de fer et de carbone, avec une teneur en carbone généralement comprise entre 0,06% et 1,5%. Il est connu pour sa résistance et sa rigidité élevées, ce qui le rend idéal pour les applications structurelles et les pièces de machines. Cependant, il est sujet à la corrosion s'il n'est pas protégé par des revêtements supplémentaires.

L'acier galvanisé, quant à lui, est d'abord de l'acier au carbone, mais il est recouvert d'une couche de zinc par le biais d'un processus appelé galvanisation. Cette couche de zinc offre une excellente résistance à la corrosion, ce qui rend l'acier galvanisé adapté aux structures extérieures, aux toitures et aux applications exposées à l'humidité. Bien que l'acier galvanisé soit moins sujet à la rouille, sa résistance peut être inférieure à celle de l'acier au carbone en raison du revêtement ajouté.

Quels sont les avantages et les inconvénients de l'acier au carbone ?

L'acier au carbone, comme nous l'avons vu précédemment, présente plusieurs avantages et inconvénients.

Avantages :

- Solidité et durabilité: L'acier au carbone est très robuste, ce qui le rend idéal pour la construction et la fabrication d'outils en raison de sa structure cristalline améliorée.

- Traitabilité thermique: Il peut être traité thermiquement pour améliorer sa dureté et sa résistance à l'usure, en particulier dans les nuances d'acier à teneur moyenne ou élevée en carbone.

- Rapport coût-efficacité: En général, l'acier au carbone est moins cher que les aciers alliés car il est principalement composé de fer et de carbone.

- Avantages pour l'environnement: L'acier au carbone est recyclable et peut être produit en sections minces, ce qui contribue à sa rentabilité et à son respect de l'environnement.

Inconvénients :

- Sensibilité à la corrosion: L'acier au carbone est sujet à la rouille car il manque de chrome, un composant qui assure la résistance à la corrosion de l'acier inoxydable.

- Difficulté de mise en forme: Sa résistance fait qu'il est difficile de le plier et de le mouler dans des formes complexes, ce qui limite son utilisation dans des applications nécessitant de la flexibilité.

- Coût initial élevé pour des qualités spécifiques: Certaines qualités à haute teneur en carbone peuvent être plus chères au départ.

- Faible soudabilité dans certaines nuances: Les nuances d'acier à haute teneur en carbone peuvent être difficiles à souder, ce qui pose des problèmes dans les processus de fabrication.

Comment la galvanisation protège-t-elle l'acier de la corrosion ?

La galvanisation protège l'acier de la corrosion principalement par l'application d'une couche de zinc. Ce processus consiste à immerger l'acier dans du zinc fondu, ce qui crée une barrière protectrice. La couche de zinc empêche les éléments corrosifs tels que l'oxygène et l'humidité d'atteindre l'acier, ce qui garantit que le métal sous-jacent reste intact. En outre, le zinc offre une protection cathodique ; il est anodique par rapport à l'acier, ce qui signifie qu'il se corrodera en premier si le revêtement est endommagé, continuant ainsi à protéger l'acier. Avec le temps, le revêtement de zinc forme également une couche de patine, ce qui renforce ses propriétés protectrices. L'acier galvanisé est donc très résistant à la rouille et convient à une utilisation à long terme dans des environnements difficiles.

Quelles sont les utilisations courantes de l'acier à haute teneur en carbone ?

L'acier à haute teneur en carbone, qui contient 0,6-1,0% de carbone, est connu pour sa dureté, sa solidité et sa résistance à l'usure exceptionnelles. Ces propriétés le rendent idéal pour diverses applications où la durabilité et la capacité à maintenir un bord tranchant sont cruciales. Les utilisations courantes de l'acier à haute teneur en carbone sont les suivantes

- Outils de coupe: Les articles tels que les couteaux, les lames de scie, les mèches et les ciseaux à bois sont fabriqués en acier à haute teneur en carbone, qui conserve son tranchant même en cas d'utilisation intensive.

- Outils à main: Les outils tels que les tournevis, les clés et les marteaux bénéficient de la durabilité et de la résistance à la déformation de l'acier à haute teneur en carbone.

- Composants industriels: L'acier à haute teneur en carbone est utilisé dans la fabrication de ressorts, d'engrenages et de fils à haute résistance en raison de ses excellentes propriétés élastiques et de sa résistance à la traction.

- Outillage de précision: Les moules, les matrices et les poinçons sont fabriqués en acier à haute teneur en carbone en raison de leur résistance et de leur aptitude au traitement thermique.

Ces applications mettent en évidence la capacité de l'acier à haute teneur en carbone à donner de bons résultats dans des scénarios exigeant une grande solidité et une résistance à l'usure, malgré sa susceptibilité à la rouille s'il n'est pas correctement entretenu.

Comment choisir entre l'acier au carbone et l'acier galvanisé pour mon projet ?

Pour choisir entre l'acier au carbone et l'acier galvanisé pour votre projet, vous devez évaluer plusieurs facteurs. Tout d'abord, il faut tenir compte de l'environnement dans lequel le matériau sera utilisé. L'acier galvanisé, avec sa couche protectrice de zinc, offre une résistance supérieure à la corrosion, ce qui le rend idéal pour les projets exposés à l'humidité ou à des éléments corrosifs. En revanche, l'acier au carbone, connu pour sa résistance et sa rigidité élevées, convient mieux aux applications exigeant durabilité et intégrité structurelle sans protection contre la corrosion.

Le coût est un autre facteur important ; l'acier galvanisé est généralement plus cher en raison du processus de revêtement supplémentaire, mais il offre une finition plus esthétique. En outre, tenez compte des exigences spécifiques de votre projet : la solidité, la résistance à la corrosion ou le coût sont-ils la priorité ? En tenant compte de ces facteurs, vous pouvez sélectionner le matériau le plus approprié en fonction des besoins de votre projet et des conditions environnementales.

L'acier galvanisé est-il plus rentable à long terme ?

Oui, l'acier galvanisé est plus rentable à long terme que l'acier au carbone. Si le coût initial de l'acier galvanisé est plus élevé en raison de la couche de zinc appliquée au cours du processus de galvanisation, cet investissement est rentabilisé au fil du temps. La couche de zinc offre une excellente résistance à la corrosion, ce qui réduit considérablement les besoins d'entretien et prolonge la durée de vie du matériau. Cela signifie qu'il y a moins de dépenses liées aux réparations, aux traitements ou aux remplacements que l'acier au carbone nécessite généralement en raison de sa susceptibilité à la rouille.

En outre, l'acier galvanisé peut durer de 2 à 6 fois plus longtemps que l'acier au carbone non traité, en particulier dans les environnements difficiles. Si l'on considère le coût total du cycle de vie, y compris l'achat, l'installation et l'entretien, l'acier galvanisé s'avère plus économique. Sa durabilité et ses coûts d'entretien réduits en font un choix privilégié pour les projets où les performances à long terme et la rentabilité sont cruciales.