Imaginez un matériau à la fois polyvalent et fiable, formant l'épine dorsale de diverses industries grâce à ses caractéristiques exceptionnelles : bienvenue dans le monde de l'acier au carbone AISI 1010. Cet alliage discret mais indispensable, également connu sous la désignation UNS G10100, offre un mélange unique de composition et de propriétés qui en font un élément essentiel de la fabrication et de la construction. Dans cette étude technique approfondie, nous allons explorer la composition chimique détaillée de l'acier AISI 1010, en examinant comment chaque élément contribue à ses performances globales.

Introduction à l'AISI 1010

L'AISI 1010 est un acier à faible teneur en carbone largement utilisé dans diverses applications industrielles en raison de ses propriétés avantageuses. Cette nuance d'acier fait partie de la famille des aciers au carbone, composée principalement de fer allié à du carbone et à d'autres éléments. La faible teneur en carbone de l'acier AISI 1010 contribue à son excellente soudabilité, formabilité et usinabilité, ce qui en fait un matériau polyvalent pour la fabrication.

Composition de l'AISI 1010

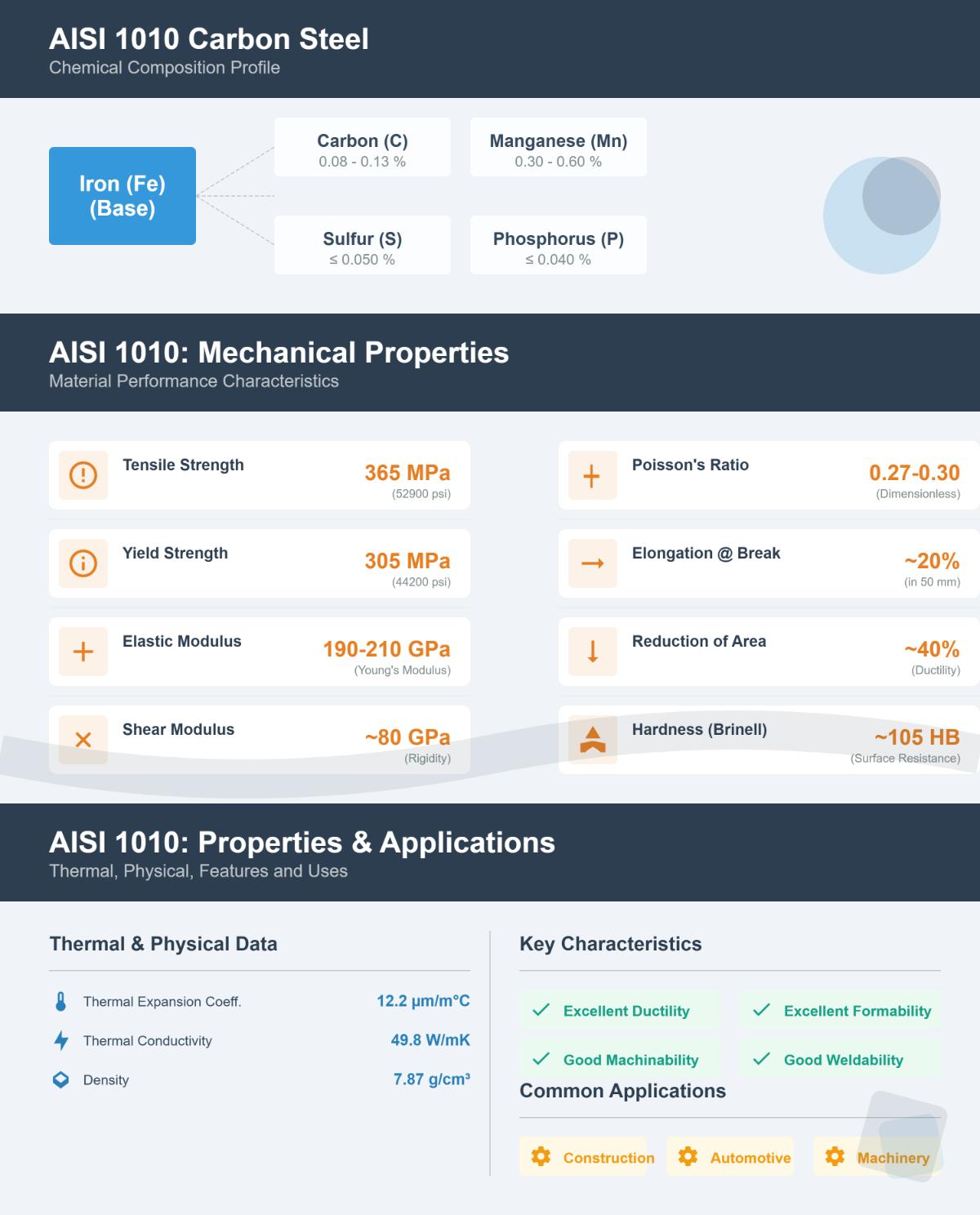

L'acier au carbone AISI 1010 contient 0,08% à 0,13% de carbone, 0,30% à 0,60% de manganèse, le reste étant principalement constitué de fer, le soufre et le phosphore étant chacun limité à moins de 0,05%. Cette composition permet à l'AISI 1010 de conserver une bonne ductilité et une bonne soudabilité tout en offrant une résistance et une dureté modérées.

Propriétés principales

L'AISI 1010 présente plusieurs propriétés mécaniques et thermiques importantes :

- Résistance à la traction : ~365 MPa (53 000 psi)

- Limite d'élasticité : ~305 MPa (44 200 psi)

- Module d'élasticité : 190 à 210 GPa

- Dureté : Dureté Brinell ~105

- Allongement à la rupture : ~20% dans une longueur de jauge de 50 mm

- Réduction de la superficie : ~40%

Ces propriétés font que l'AISI 1010 convient aux applications nécessitant une résistance modérée et une bonne ductilité.

Applications typiques

Grâce à ses caractéristiques polyvalentes, l'AISI 1010 est un choix de premier ordre pour de nombreuses industries, notamment l'automobile pour les châssis et les carrosseries, la construction pour les pièces structurelles, la fabrication de machines pour les engrenages et les essieux, et même l'industrie électrique et l'industrie du meuble pour les connecteurs et les supports.

Traitement thermique et usinage

L'AISI 1010 peut subir divers traitements thermiques, comme le recuit pour réduire les tensions et améliorer la ductilité, ou des techniques de durcissement superficiel comme la cémentation ou la nitruration pour augmenter la dureté de la surface. Sa faible teneur en carbone le rend également facile à usiner, produisant des copeaux doux et continus, idéaux pour les opérations de précision.

Comparaison avec d'autres nuances d'acier

Comparé à d'autres aciers au carbone, tels que l'AISI 1008 et l'AISI 1022, l'AISI 1010 offre un équilibre unique de propriétés :

- AISI 1008 : Teneur en carbone et en manganèse légèrement inférieure, d'où une résistance à la traction et une dureté moindres.

- AISI 1022 : Niveaux de carbone et de manganèse plus élevés, offrant une résistance accrue mais une ductilité réduite

Cette comparaison souligne la polyvalence de l'AISI 1010 pour les applications nécessitant une combinaison de ductilité, de formabilité et de résistance modérée.

Composition chimique de l'AISI 1010

L'AISI 1010 est un acier ordinaire au carbone composé principalement de fer, de carbone et de manganèse, avec des traces de soufre et de phosphore.

Le fer constitue la base de l'AISI 1010, contribuant à son

Le manganèse, de 0,30% à 0,60%, aide à éliminer les impuretés et améliore la dureté et la ténacité de l'acier.

Le soufre et le phosphore sont maintenus à un faible niveau pour préserver la ténacité de l'acier et éviter sa fragilité, le soufre améliorant l'usinabilité et le phosphore la résistance.

L'acier au carbone UNS G10100 est un autre nom pour AISI 1010, car les deux ont la même composition chimique. Cette double dénomination est courante dans l'industrie sidérurgique.

La composition chimique spécifique de l'AISI 1010 est conçue pour offrir un équilibre entre la résistance, la ductilité et la facilité de fabrication. La faible teneur en carbone garantit une bonne soudabilité et une bonne formabilité, ce qui le rend adapté aux applications nécessitant une résistance modérée et une ductilité élevée. La présence de manganèse améliore les propriétés mécaniques de l'acier sans compromettre de manière significative sa maniabilité. Les faibles teneurs en soufre et en phosphore garantissent que l'acier reste dur et résistant à la fissuration pendant les processus de formage et d'usinage.

Il est essentiel de comprendre la composition chimique de l'AISI 1010 pour la sélectionner en vue d'applications appropriées, en veillant à ce qu'elle réponde aux propriétés mécaniques et thermiques requises pour des utilisations industrielles spécifiques.

Propriétés mécaniques et thermiques de l'AISI 1010

Résistance à la traction

L'acier au carbone AISI 1010 a une résistance à la traction d'environ 365 MPa (53 000 psi) lorsqu'il est étiré à froid. Cette valeur représente la contrainte maximale que le matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre. La résistance à la traction de l'acier AISI 1010 est supérieure à celle de l'acier AISI 1008, ce qui le rend plus adapté aux applications nécessitant une résistance plus élevée.

Limite d'élasticité

La limite d'élasticité, qui mesure la contrainte à laquelle le matériau commence à se déformer plastiquement, est d'environ 305 MPa (44 200 psi), ce qui indique sa capacité à conserver sa forme sous une charge sans déformation permanente.

Dureté

L'AISI 1010 a une dureté Brinell d'environ 105 HB, une dureté Knoop d'environ 123 HK et une dureté Rockwell B d'environ 60 HRB, ce qui indique sa résistance à la déformation et à l'usure.

Module d'élasticité

Le module d'élasticité de l'AISI 1010, également connu sous le nom de module de Young, varie de 190 à 210 GPa (27557 à 30458 ksi), ce qui mesure la rigidité du matériau.

Usinabilité

L'acier AISI 1010 offre une bonne usinabilité, avec un score de 55 sur l'échelle de l'acier AISI 1212. Cette propriété indique la facilité avec laquelle le matériau peut être usiné dans les formes et dimensions souhaitées, ce qui le rend adapté aux applications nécessitant un usinage précis.

Conductivité thermique

La conductivité thermique de l'AISI 1010 est d'environ 49,8 W/mK, ce qui indique sa capacité à conduire la chaleur, ce qui est essentiel pour les applications de gestion thermique.

Coefficient de dilatation thermique

L'AISI 1010 a un coefficient de dilatation thermique d'environ 12,2 µm/m°C à des températures comprises entre 0°C et 100°C. Ce coefficient indique dans quelle mesure le matériau se dilate ou se contracte avec les changements de température, ce qui affecte sa stabilité dimensionnelle dans les applications de cyclage thermique.

Capacité thermique spécifique

La capacité thermique spécifique de l'AISI 1010 est d'environ 470 J/kg-K. Cette propriété mesure la quantité de chaleur nécessaire pour augmenter la température d'une unité de masse du matériau d'un degré Kelvin, ce qui influence la réponse thermique du matériau.

Points de fusion

Le début de la fusion (solidus) de l'AISI 1010 se situe généralement autour de 1430°C, et la fin de la fusion (liquidus) est d'environ 1470°C. Ces températures indiquent la plage dans laquelle le matériau passe de l'état solide à l'état liquide, ce qui est important pour les processus impliquant la fusion et le moulage.

Comparaison avec d'autres aciers au carbone

Comparé à d'autres aciers au carbone, tels que l'AISI 1008 et l'AISI 1022, l'AISI 1010 offre un équilibre unique de propriétés. L'AISI 1008 a une résistance à la traction et une limite d'élasticité plus faibles en raison de sa faible teneur en carbone, ce qui le rend plus ductile mais moins résistant. L'AISI 1022, avec des teneurs en carbone et en manganèse plus élevées, offre une résistance accrue mais une ductilité réduite. Cet équilibre fait de l'AISI 1010 un choix polyvalent pour les applications nécessitant une résistance modérée et une bonne ductilité.

Impact sur les performances dans diverses applications

Les propriétés mécaniques et thermiques de l'AISI 1010 lui permettent de répondre à une grande variété d'applications. Sa résistance modérée à la traction et à la déformation, associée à une bonne usinabilité et à une bonne conductivité thermique, lui permet d'être utilisé dans les secteurs de l'automobile, de la construction et de la machinerie. Les composants tels que les fixations à tête froide, les boulons, les engrenages et les essieux bénéficient des propriétés équilibrées de l'AISI 1010, ce qui garantit des performances fiables et une grande facilité de fabrication.

Comparaison de l'AISI 1010 avec d'autres aciers au carbone

Différences de composition

L'acier au carbone AISI 1010 a une faible teneur en carbone de 0,08% à 0,13% et une teneur en manganèse de 0,30% à 0,60%. Cet équilibre entre résistance, ductilité et facilité de traitement peut avoir un impact significatif sur les propriétés et les applications des aciers au carbone.

AISI 1008 vs. AISI 1010

- Teneur en carbone : L'AISI 1008 a une teneur maximale en carbone de 0,10%, légèrement inférieure à l'AISI 1010. Cette plus faible teneur en carbone rend l'AISI 1008 légèrement plus ductile mais moins résistant.

- Teneur en manganèse : L'AISI 1008 contient 0,30% à 0,50% de manganèse, contre 0,30% à 0,60% pour l'AISI 1010. La teneur plus élevée en manganèse de l'AISI 1010 améliore sa résistance et sa trempabilité.

AISI 1022 vs. AISI 1010

- Teneur en carbone : L'AISI 1022, avec sa teneur en carbone plus élevée de 0,18% à 0,23%, a une résistance à la traction et une limite d'élasticité plus élevées que l'AISI 1010.

- Teneur en manganèse : L'AISI 1022 contient 0,7% à 1,0% de manganèse, ce qui est plus élevé que l'AISI 1010. Cette teneur accrue en manganèse améliore la solidité et la résistance à l'usure de l'acier.

Propriétés mécaniques comparées

Les propriétés mécaniques des aciers au carbone varient considérablement en fonction de leur teneur en carbone et en manganèse, ce qui influe sur leur résistance à la traction, leur limite d'élasticité et leur dureté.

Résistance à la traction

- AISI 1008 : La résistance à la traction est plus faible en raison de sa faible teneur en carbone, ce qui le rend plus adapté aux applications nécessitant une ductilité élevée.

- AISI 1010 : Résistance à la traction d'environ 365 MPa, offrant un équilibre entre résistance et ductilité.

- AISI 1022 : Résistance à la traction plus élevée en raison de sa teneur accrue en carbone, convenant aux applications nécessitant une plus grande résistance.

Limite d'élasticité

- AISI 1008 : Limite d'élasticité plus faible, qui permet une déformation plus importante avant qu'une déformation permanente ne se produise.

- AISI 1010 : Limite d'élasticité d'environ 305 MPa, offrant une résistance modérée à la déformation.

- AISI 1022 : Limite d'élasticité plus élevée, offrant une meilleure résistance à la déformation plastique.

Dureté

- AISI 1008 : Dureté plus faible, d'où une meilleure aptitude à la mise en forme.

- AISI 1010 : Dureté modérée, équilibre entre formabilité et résistance.

- AISI 1022 : Dureté plus élevée, convient aux applications résistantes à l'usure.

Scénarios d'utilisation

Les propriétés uniques de ces aciers au carbone les rendent adaptés à différentes applications.

AISI 1008

- Applications : Idéal pour le formage et le pliage de produits en fil métallique, de tôles et d'applications nécessitant une grande ductilité.

- Industries : Les industries de l'électricité, de l'ameublement et de l'automobile pour les composants tels que les connecteurs et les supports.

AISI 1010

- Applications : Convient aux pièces structurelles, aux composants mécaniques et aux applications nécessitant une résistance modérée et une bonne ductilité.

- Industries : Industrie automobile pour les châssis et les carrosseries, construction pour les pièces structurelles, fabrication de machines pour les engrenages et les essieux.

AISI 1022

- Applications : Convient aux applications structurelles nécessitant une plus grande résistance, telles que les boulons, les arbres et autres composants à haute résistance.

- Industries : Construction et fabrication de machines pour les composants structurels, les fixations et les pièces à haute résistance.

Acier AISI 1010 vs. acier SAE-AISI A10

- Teneur en carbone : La norme SAE-AISI A10 a une teneur en carbone beaucoup plus élevée, de 1,3% à 1,5%, ce qui augmente considérablement sa dureté et sa résistance.

- Manganèse et autres alliages : La norme SAE-AISI A10 contient des niveaux plus élevés de manganèse et d'autres alliages comme le molybdène et le nickel, qui sont absents de la norme AISI 1010.

- Propriétés et utilisations : L'AISI 1010 offre une bonne formabilité et une bonne soudabilité, ce qui le rend adapté aux applications nécessitant une résistance modérée et une grande facilité de fabrication. L'acier SAE-AISI A10, à forte teneur en carbone, est utilisé pour les applications nécessitant une résistance et une dureté élevées, telles que les pièces résistantes à l'usure.

Applications et utilisations de l'AISI 1010

Industrie automobile

L'acier au carbone AISI 1010 est largement utilisé dans l'industrie automobile en raison de son excellente formabilité, de sa résistance modérée et de sa rentabilité. Ses applications sont les suivantes :

- Panneaux de carrosserie et composants du châssis : L'excellente ductilité et la soudabilité de l'AISI 1010 en font l'acier idéal pour les panneaux de carrosserie, les ailes et les composants de châssis. Ces pièces bénéficient de la capacité de l'acier à absorber les chocs et à maintenir l'intégrité structurelle.

- Composants du moteur : L'usinabilité du matériau permet la fabrication précise de divers composants du moteur, tels que les bielles et les supports.

- Fixations : L'AISI 1010 est également utilisé pour la fabrication de boulons, d'écrous et de vis, qui nécessitent un équilibre entre résistance et ductilité pour garantir un assemblage sûr et une durabilité à long terme.

Industrie de la construction

Dans l'industrie de la construction, l'AISI 1010 est apprécié pour sa polyvalence et ses propriétés mécaniques. Les principales applications sont les suivantes :

- Composants structurels : La résistance modérée à la traction et à l'élasticité de l'acier AISI 1010 le rend approprié pour les composants structurels tels que les poutres, les colonnes et les contreventements, qui bénéficient de la capacité de charge et de la résistance à la déformation de l'acier.

- Barres de renfort : L'AISI 1010 est utilisé dans la production de barres d'armature (rebar) qui renforcent les structures en béton, améliorant ainsi leur capacité de charge et leur durabilité.

- Éléments architecturaux : La formabilité de l'AISI 1010 permet de créer des éléments architecturaux complexes, tels que des panneaux décoratifs et des cadres, qui peuvent être facilement façonnés et soudés.

Fabrication de machines et d'équipements

L'AISI 1010 est largement utilisé dans la fabrication de machines et d'équipements pour son usinabilité, sa résistance et sa formabilité. Les applications comprennent :

- Engrenages et arbres : L'usinabilité de l'acier le rend idéal pour les composants de précision tels que les engrenages et les arbres, qui nécessitent une grande précision dimensionnelle et une résistance à l'usure.

- Matériel agricole : L'AISI 1010 est utilisé dans la production de diverses pièces de machines agricoles, y compris les socs de charrue, les lames et les supports, où une résistance modérée et une bonne formabilité sont essentielles.

- Fixations industrielles : Le matériau convient également à la production d'éléments de fixation industriels, tels que les rivets et les vis, utilisés dans l'assemblage et l'entretien des machines.

Autres applications

Au-delà des industries primaires, l'AISI 1010 trouve des applications dans plusieurs autres secteurs en raison de ses propriétés favorables :

- Équipement de transformation des aliments : Bien que sensible à la corrosion, l'acier AISI 1010 est apprécié dans les équipements de transformation des aliments pour sa facilité de mise en forme et sa rentabilité. Des traitements de surface appropriés peuvent améliorer sa résistance à la corrosion pour de telles applications.

- Produits en fil métallique : L'acier est généralement étiré en fils utilisés pour fabriquer des clous, des treillis métalliques et d'autres produits en fil métallique, bénéficiant de sa ductilité et de sa facilité d'étirage.

- Fabrication générale : L'AISI 1010 est utilisé dans la production de divers articles de fabrication générale, tels que des bacs de stockage, des meubles en métal et des articles de quincaillerie, pour lesquels une résistance modérée et une bonne formabilité sont requises.

Applications d'emboutissage et de cémentation

L'AISI 1010 est bien adapté aux processus de fabrication spécifiques qui nécessitent une déformation importante ou une amélioration de la dureté de la surface :

- Dessin en profondeur : L'excellente ductilité de l'acier permet des processus d'emboutissage profond, où le matériau est largement déformé sans se fissurer, ce qui le rend idéal pour la production de formes et de composants complexes.

- La cémentation : L'AISI 1010 peut être cémenté pour améliorer la dureté de la surface, ce qui le rend idéal pour les engrenages et autres composants sujets à l'usure et nécessitant une résistance élevée à l'usure.

Procédés de fabrication impliquant l'AISI 1010

L'acier au carbone AISI 1010 est polyvalent et peut être traité par diverses techniques afin d'améliorer ses propriétés pour différentes applications.

Procédés de laminage

Laminage à chaud

Le laminage à chaud est un procédé largement utilisé pour l'acier AISI 1010. L'acier est chauffé au-dessus de sa température de recristallisation et laminé dans les formes souhaitées, ce qui améliore la ductilité et la ténacité tout en réduisant les contraintes internes. L'acier AISI 1010 laminé à chaud est couramment utilisé pour les composants structurels tels que les poutres et les panneaux de carrosserie automobile.

Laminage à froid

Le laminage à froid consiste à faire passer l'acier AISI 1010 à travers des rouleaux à des températures inférieures à son point de recristallisation. Ce processus augmente la résistance et la dureté de l'acier en induisant un écrouissage. L'acier AISI 1010 laminé à froid présente une finition plus lisse et des tolérances plus serrées, ce qui le rend idéal pour les applications nécessitant des dimensions précises, telles que les pièces automobiles et les appareils électroménagers.

Traitement thermique

Les procédés de traitement thermique sont essentiels pour modifier les propriétés mécaniques de l'AISI 1010 :

- Recuit: Le recuit consiste à chauffer l'acier à 871°C-982°C. Cette opération est suivie d'un lent refroidissement. Il est suivi d'un lent processus de refroidissement. L'objectif est de réduire les tensions internes, d'augmenter la ductilité et d'affiner la structure du grain.

- Cémentation: Des techniques telles que la cémentation ou la nitruration durcissent la surface de l'AISI 1010 tout en conservant un noyau résistant. Ceci est bénéfique pour les pièces telles que les engrenages et les arbres qui nécessitent une surface résistante à l'usure.

- Normalisation: Le fait de chauffer l'acier au-dessus de son point critique, puis de le refroidir à l'air, affine la structure du grain, améliorant ainsi la ténacité et la résistance. L'acier normalisé AISI 1010 est souvent utilisé dans les composants automobiles et les applications structurelles.

Soudage

La faible teneur en carbone de l'AISI 1010 offre une excellente soudabilité, adaptée aux procédés MIG, TIG et soudage par points. Le soudage MIG est idéal pour les sections minces, le soudage TIG offre de la précision et le soudage par points est efficace pour les feuilles. métaux.

Avantages

- Excellente formabilité: Facile à façonner pour obtenir des formes complexes.

- Bonne usinabilité: Produit des composants lisses et précis.

- Rentabilité: Abordable pour la production de masse.

- Polyvalent: Convient à divers processus et applications.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelles sont la composition et les propriétés de l'acier au carbone AISI 1010 ?

L'acier au carbone AISI 1010 est un acier à faible teneur en carbone dont la composition est principalement constituée de fer, avec une teneur en carbone comprise entre 0,08% et 0,13% et une teneur en manganèse comprise entre 0,30% et 0,60%. Il contient également de petites quantités de soufre (≤0,050%) et de phosphore (≤0,040%).

Les propriétés mécaniques de l'AISI 1010 comprennent une résistance à la traction d'environ 365 MPa (52900 psi) et une limite d'élasticité d'environ 305 MPa (44200 psi). Le module d'élasticité se situe entre 190 et 210 GPa, le module de cisaillement est d'environ 80 GPa et le coefficient de Poisson se situe entre 0,27 et 0,30. Le matériau présente une bonne ductilité avec un allongement à la rupture d'environ 20% sur 50 mm et une réduction de la surface d'environ 40%. Sa dureté est d'environ 105 Brinell.

En termes de propriétés thermiques, l'AISI 1010 a un coefficient de dilatation thermique d'environ 12,2 µm/m°C et une conductivité thermique d'environ 49,8 W/mK. Sa densité est d'environ 7,87 g/cm³.

L'AISI 1010 est apprécié pour son excellente ductilité et sa formabilité, ce qui le rend adapté aux applications de formage à froid. Il est largement utilisé dans les secteurs de la construction, de l'automobile et de la machinerie en raison de sa bonne usinabilité et soudabilité.

Quelles sont les utilisations typiques de l'AISI 1010 dans l'industrie ?

L'acier au carbone AISI 1010 est largement utilisé dans diverses industries en raison de son excellente formabilité, soudabilité et ductilité. Dans l'industrie automobile, il est utilisé pour la fabrication de pièces de carrosserie telles que les carrosseries, les ailes, les réservoirs de carburant, les supports et les suspensions. Ces applications bénéficient de la capacité du matériau à être facilement façonné et soudé. Dans l'industrie électrique, l'AISI 1010 est utilisé pour les connecteurs et les terminaux en raison de sa bonne conductivité et de sa facilité de mise en forme. Il est également utilisé dans l'ameublement et la quincaillerie pour la fabrication de supports, de charnières et de poignées, en raison de sa finition esthétique et de sa facilité de formage. Les secteurs de la construction et de la machinerie utilisent cet acier pour les pièces structurelles et les composants mécaniques, en raison de sa soudabilité et de sa facilité d'usinage. En outre, l'acier AISI 1010 est utilisé dans les équipements de loisirs tels que les cadres de bicyclettes et les équipements sportifs, ainsi que dans les articles ménagers tels que les ustensiles de cuisine et les appareils électroménagers. Sa polyvalence s'étend aux fixations et aux boulons, en particulier pour les applications à froid.

Comment l'acier AISI 1010 se compare-t-il aux autres aciers au carbone ?

L'acier au carbone AISI 1010 contient principalement 0,08% à 0,13% de carbone, ce qui est légèrement supérieur à l'AISI 1008 (jusqu'à 0,10%) mais inférieur à l'AISI 1022 (0,18% à 0,23%). Cette composition confère à l'AISI 1010 un équilibre entre une résistance modérée et une bonne ductilité, ce qui le rend adapté aux applications de formage et de soudage. Comparé à l'AISI 1008, l'AISI 1010 offre une plus grande résistance à la traction mais une ductilité légèrement inférieure, ce qui le rend plus adapté aux applications nécessitant une plus grande résistance. En revanche, l'AISI 1022, avec sa teneur en carbone plus élevée, présente une résistance à la traction et une limite d'élasticité plus importantes, ce qui le rend idéal pour les composants structurels tels que les boulons et les arbres. L'équilibre des propriétés de l'AISI 1010 le rend polyvalent pour diverses utilisations industrielles, en particulier lorsqu'une combinaison de résistance modérée, de bonne formabilité et de soudabilité est nécessaire.

Quels sont les procédés de fabrication les mieux adaptés à l'AISI 1010 ?

L'acier au carbone AISI 1010 est le mieux adapté à plusieurs processus de fabrication en raison de sa faible teneur en carbone et de son excellente ductilité. Les principaux procédés sont les suivants :

- Soudage: La faible teneur en carbone de l'AISI 1010 améliore sa soudabilité, ce qui le rend adapté à des méthodes telles que la projection, le soudage bout à bout, le soudage par points et le soudage par fusion. Le faible risque de fissuration pendant le soudage est un avantage significatif.

- Formage et mise en forme: La grande ductilité du matériau le rend idéal pour les applications de formage à froid. Les techniques courantes comprennent le laminage à froid et le laminage à chaud pour produire des bandes et des tôles plates. Il est également bien adapté à l'emboutissage et à d'autres composants structurels.

- Usinage: Bien qu'il soit possible de l'usiner, l'acier AISI 1010 a tendance à produire des copeaux longs et filandreux en raison de sa faible teneur en carbone. Un usinage efficace nécessite l'utilisation de fluides de coupe et de techniques de brise-copeaux, les outils en acier rapide (HSS) ou en carbure étant recommandés.

- Traitement thermique: Des procédés tels que le recuit, la normalisation, le durcissement superficiel (par exemple, la cémentation) et le revenu peuvent améliorer ses propriétés. Ces traitements améliorent la ductilité, la résistance et la structure du grain, bien que la faible teneur en carbone limite la trempe profonde.

Ces procédés exploitent les propriétés de l'AISI 1010, ce qui en fait un choix polyvalent pour diverses applications industrielles.

Existe-t-il des normes spécifiques pour l'AISI 1010 ?

Oui, il existe des normes spécifiques pour l'acier au carbone AISI 1010. Ce matériau est conforme à diverses normes internationales, ce qui garantit sa qualité et sa cohérence dans différentes applications. Les principales normes sont celles d'organisations telles que ASTM, ASME, DIN, BS, EN, ISO, JIS, GOST, SAE et IS. Par exemple, les spécifications ASTM relatives à l'AISI 1010 sont les suivantes : A108, A29, A510, A519, A545, A549, A575 et A576. Ces normes couvrent la composition chimique, les propriétés mécaniques et les processus de fabrication du matériau, fournissant un cadre complet pour son utilisation dans diverses industries. Les normes équivalentes dans d'autres pays comprennent AFNOR XC 10, DIN 1.1121 et JIS S12C, ce qui garantit l'applicabilité et l'interopérabilité à l'échelle mondiale.

Quels sont les avantages de l'utilisation de l'acier AISI 1010 dans l'industrie automobile ?

L'acier au carbone AISI 1010 offre plusieurs avantages dans l'industrie automobile en raison de ses propriétés et de sa composition spécifiques. Sa teneur en carbone varie de 0,08% à 0,13%, ce qui lui confère une dureté et une résistance accrues par rapport aux aciers à plus faible teneur en carbone comme l'AISI 1008. L'AISI 1010 convient donc aux composants structurels qui doivent résister à des contraintes et à une usure importantes, tels que les châssis et les cadres de carrosserie, ce qui garantit une plus grande intégrité structurelle.

L'usinabilité améliorée de l'AISI 1010 permet une production efficace de pièces de précision, ce qui est crucial pour les composants exigeant une grande précision dimensionnelle. Sa dureté accrue offre une meilleure résistance à l'usure et à l'indentation, ce qui est bénéfique pour les pièces exposées à des forces abrasives. En outre, bien que l'AISI 1010 ait une formabilité légèrement inférieure à celle de l'AISI 1008, il conserve une bonne soudabilité, ce qui le rend polyvalent pour divers processus de fabrication.

En résumé, la combinaison d'une résistance à la traction et d'une limite élastique plus élevées, de l'usinabilité et de la durabilité de l'AISI 1010 en fait un excellent choix de matériau pour les applications automobiles critiques, ce qui justifie son utilisation malgré des coûts initiaux potentiellement plus élevés en raison de ses avantages en termes de performances et de la durée de vie prolongée des composants.