Dans le monde des matériaux, le choix entre l'aluminium et le fer peut s'avérer aussi crucial que difficile. Chaque métal possède des propriétés uniques qui le rendent adapté à diverses applications, mais comment se situent-ils vraiment l'un par rapport à l'autre ? Des implications financières aux attributs physiques, en passant par l'impact sur l'environnement et les applications industrielles, cet article se penche sur les détails complexes qui distinguent l'aluminium et le fer. Êtes-vous curieux de savoir quel métal offre la meilleure rentabilité à long terme ou quel est le meilleur rapport résistance/poids ? Peut-être souhaitez-vous comprendre les aspects de durabilité de chaque métal ? Rejoignez-nous pour une comparaison complète des avantages et des inconvénients de l'aluminium et du fer, qui vous aidera à prendre une décision éclairée pour votre prochain projet.

Comparaison des coûts de l'aluminium et du fer

Aperçu des facteurs de coût

Lorsque l'on compare les coûts de l'aluminium et du fer, plusieurs facteurs entrent en jeu, notamment le prix des matières premières, les processus de fabrication et l'entretien à long terme. Il est essentiel de comprendre ces éléments pour prendre une décision éclairée sur le matériau à utiliser pour une application spécifique.

Prix actuels du marché

Aluminium

L'aluminium coûte généralement plus cher à la livre que le fer. Ce coût plus élevé est attribué aux processus complexes d'extraction et de raffinage, tels que l'électrolyse, nécessaires pour produire de l'aluminium à partir du minerai de bauxite. Selon les tendances récentes du marché, les prix de l'aluminium fluctuent entre $2 200 et $2 500 par tonne métrique, influencés par des facteurs tels que les coûts de l'énergie, la disponibilité des matières premières et la stabilité géopolitique.

Le fer

Le fer, en particulier sous forme d'acier, tend à être moins cher en raison de sa disponibilité abondante et de ses méthodes de production plus simples. Le prix du minerai de fer oscille entre $100 et $150 la tonne métrique, tandis que les produits finis en acier varient entre $600 et $800 la tonne métrique. Le coût inférieur est principalement dû à la simplicité du processus de fusion et à la grande disponibilité du minerai de fer.

Rapport coût-efficacité à long terme

Entretien et longévité

Les besoins d'entretien et la longévité ont un impact considérable sur la rentabilité à long terme de l'aluminium et du fer.

- Aluminium: Connu pour son excellente résistance à la corrosion, l'aluminium ne nécessite qu'un entretien minimal. Cette résistance naturelle à la rouille et à la corrosion permet de réaliser des économies substantielles sur la durée de vie du produit, en particulier dans les environnements humides et salés.

- Le fer: Bien que solide et durable, le fer est plus sensible à la rouille et à la corrosion. Cette susceptibilité nécessite un entretien régulier, y compris le nettoyage, la peinture et l'application de revêtements protecteurs, ce qui peut augmenter les coûts à long terme.

Poids et transport

Le poids du matériau joue également un rôle crucial dans sa rentabilité :

- Aluminium: Léger, l'aluminium réduit les coûts de transport et est plus facile à manipuler lors de l'installation, ce qui peut entraîner des économies de main-d'œuvre.

- Le fer: Plus lourd que l'aluminium, le fer entraîne des coûts de transport et de manutention plus élevés. Cependant, sa résistance le rend plus adapté aux applications lourdes où l'intégrité structurelle est primordiale.

Analyse comparative avec exemples

Industrie de la construction

Dans le secteur de la construction, le choix entre l'aluminium et le fer peut avoir un impact significatif sur les coûts d'un projet. L'aluminium est utilisé dans les murs-rideaux, les cadres de fenêtres et les toitures. Son coût initial plus élevé est souvent compensé par des frais d'entretien moindres et une durée de vie plus longue. Sa légèreté permet également de réduire les charges structurelles et les coûts de fondation. Le fer, couramment utilisé dans les poutres structurelles, les barres d'armature et les machines lourdes, offre un coût de matériau moins élevé, ce qui le rend intéressant pour les projets dont le budget est serré. Cependant, la nécessité d'un entretien régulier pour prévenir la corrosion peut augmenter les dépenses à long terme.

Industrie automobile

L'industrie automobile offre une autre perspective sur la comparaison des coûts. L'aluminium est de plus en plus utilisé dans les carrosseries et les composants des véhicules pour réduire le poids et améliorer le rendement énergétique. Malgré son coût initial plus élevé, les économies de carburant à long terme et la réduction des émissions constituent des arguments convaincants en faveur de son utilisation. Le fer, traditionnellement utilisé pour les blocs moteurs, les châssis et d'autres pièces structurelles, reste un choix rentable pour les véhicules lourds. La contrepartie est une consommation de carburant plus élevée en raison du poids supplémentaire.

Propriétés et avantages des matériaux

Densité et poids

Aluminium

L'aluminium a une densité d'environ 2,7 g/cm³, ce qui le rend beaucoup plus léger que le fer. Cette faible densité est très avantageuse dans les applications où la réduction du poids est cruciale, comme dans l'aérospatiale et la construction automobile. La légèreté contribue à améliorer le rendement énergétique et à faciliter la manipulation lors de l'assemblage et du transport.

Le fer

Le fer a une densité d'environ 7,8-7,9 g/cm³, ce qui le rend nettement plus lourd que l'aluminium. Si ce poids plus élevé peut être un inconvénient dans certaines applications, il apporte stabilité et résistance, ce qui est bénéfique pour la construction et les machines lourdes. Le poids plus élevé du fer contribue à son intégrité structurelle et à sa résistance à la déformation sous charge.

Solidité et durabilité

Aluminium

L'aluminium a une résistance à la traction comprise entre 130 et 280 MPa, selon l'alliage. Bien qu'il ne soit pas aussi résistant que le fer en termes absolus, l'aluminium offre un rapport poids/résistance favorable. Cette propriété est particulièrement intéressante dans les applications où l'on recherche à la fois la résistance et la légèreté. L'aluminium est également plus ductile, ce qui lui permet de résister à des déformations importantes avant de se briser.

Le fer

Le fer possède des résistances à la traction et à la compression plus élevées que l'aluminium, typiquement plus de 1000 MPa en résistance à la compression. Le fer est plus fragile, mais il excelle dans la résistance à l'usure et l'amortissement des vibrations. Sa résistance supérieure le rend idéal pour les applications lourdes où une durabilité et une capacité de charge maximales sont essentielles, notamment dans les secteurs de la construction et de la fabrication.

Propriétés thermiques

Aluminium

L'aluminium présente une conductivité thermique élevée (120-180 W/m-K), ce qui le rend idéal pour les applications nécessitant une dissipation rapide de la chaleur. Cette propriété est particulièrement utile dans les radiateurs automobiles, l'électronique et les échangeurs de chaleur. La capacité de l'aluminium à conduire efficacement la chaleur permet d'éviter les surchauffes et de maintenir des performances optimales dans les applications sensibles à la température.

Le fer

La faible conductivité thermique du fer (environ 50 W/m-K) lui permet de bien conserver la chaleur, ce qui le rend approprié pour les ustensiles de cuisine et les disques de frein. Le point de fusion plus élevé du fer est bénéfique pour les applications à haute température, telles que les fours industriels et les composants de moteurs. La capacité à résister à des températures extrêmes sans fondre ni se déformer est un avantage significatif pour le fer dans ces contextes.

Résistance à la corrosion

Aluminium

L'aluminium forme naturellement une couche d'oxyde protectrice qui lui confère une excellente résistance à la corrosion. Cette caractéristique rend l'aluminium bien adapté aux environnements marins et extérieurs sans nécessiter de revêtement supplémentaire. La résistance à la corrosion inhérente à l'aluminium réduit les coûts de maintenance et prolonge la durée de vie des produits exposés à des conditions environnementales difficiles.

Le fer

Le fer nécessite des revêtements protecteurs tels que la peinture ou la galvanisation pour maintenir sa durabilité. Le fer est sujet à la rouille et à la corrosion, en particulier lorsqu'il est exposé à l'humidité. Un entretien régulier est nécessaire pour prévenir la corrosion, ce qui peut augmenter les coûts à long terme. Malgré sa susceptibilité à la rouille, l'utilisation du fer dans des applications exigeant une grande résistance justifie souvent les efforts d'entretien supplémentaires.

Coût et usinabilité

Aluminium

L'aluminium est généralement plus cher que le fer en raison de la complexité des processus d'extraction et d'affinage nécessaires. Cependant, l'aluminium permet une fabrication et un assemblage plus faciles en raison de sa malléabilité. La légèreté de l'aluminium réduit les coûts de transport et simplifie la manipulation pendant la fabrication, ce qui contribue à compenser une partie de ses coûts initiaux plus élevés.

Le fer

Le fer est moins cher et présente une excellente usinabilité, ce qui le rend rentable pour la production à grande échelle. La simplicité du processus de fusion et sa grande disponibilité contribuent à son faible coût. Toutefois, le poids plus élevé du fer entraîne des coûts de transport et de manutention plus importants. Malgré cela, la résistance et la durabilité du fer en font un choix privilégié pour les applications nécessitant des matériaux robustes.

Impact sur l'environnement

Aluminium

L'aluminium a une empreinte carbone plus faible en raison de sa légèreté, ce qui réduit les besoins en énergie pour la production et le transport. En outre, l'aluminium nécessite moins d'entretien car il ne rouille pas, ce qui réduit encore son impact sur l'environnement. La recyclabilité de l'aluminium contribue également à sa durabilité, ce qui en fait un choix plus écologique pour diverses industries.

Le fer

Le fer a un impact environnemental plus important en raison de son poids et de sa sensibilité à la corrosion, ce qui nécessite plus d'énergie pour la production et l'entretien. Son poids plus élevé augmente les coûts de transport et les émissions de carbone. Malgré ces facteurs, le fer reste essentiel dans les applications où sa résistance et sa durabilité supérieures sont indispensables.

Applications

Aluminium

L'aluminium est idéal pour les applications aérospatiales, automobiles et électroniques où la légèreté et la résistance à la corrosion sont essentielles. Ses propriétés lui permettent d'être utilisé pour les composants d'avions, les carrosseries de véhicules et les boîtiers électroniques, où il est primordial de réduire le poids sans compromettre la résistance.

Le fer

Le fer convient aux applications lourdes telles que la construction, les machines et les environnements à haute température, où la résistance et la durabilité sont primordiales. Son utilisation dans les poutres structurelles, les barres d'armature et les équipements industriels met en évidence sa capacité à résister à des charges importantes et à des conditions difficiles.

Applications industrielles et études de cas

Utilisations courantes de l'aluminium dans diverses industries

Les propriétés uniques de l'aluminium, telles que sa faible densité, son excellente résistance à la corrosion et sa conductivité thermique élevée, en font un matériau de choix pour diverses applications industrielles.

Aérospatiale

L'industrie aérospatiale utilise largement l'aluminium pour fabriquer des pièces d'avion. Sa légèreté permet de réduire le poids total de l'avion, ce qui améliore le rendement énergétique et les performances.

Automobile

Dans l'industrie automobile, l'aluminium est utilisé pour les blocs moteurs, les roues, les panneaux de carrosserie et les composants de suspension, ce qui permet de réduire le poids et d'améliorer le rendement énergétique et les émissions. En outre, l'excellente conductivité thermique de l'aluminium permet une meilleure dissipation de la chaleur, ce qui est crucial pour les moteurs et les systèmes de freinage.

La construction

L'aluminium est largement utilisé dans l'industrie de la construction pour les cadres de fenêtres, les toitures, les murs-rideaux et les éléments structurels. Sa résistance à la corrosion en fait un matériau idéal pour les bâtiments situés dans des zones côtières ou humides. La malléabilité de l'aluminium permet de créer des formes et des designs complexes, contribuant ainsi à l'esthétique architecturale moderne.

Utilisations courantes du fer dans diverses industries

Le fer, en particulier sous sa forme moulée, est connu pour sa grande résistance, sa durabilité et sa capacité à supporter de lourdes charges, ce qui le rend adapté à toute une série d'applications industrielles.

La construction

Le fer est un matériau fondamental dans la construction, utilisé pour les éléments structurels tels que les poutres, les colonnes et les renforts. Sa grande résistance à la compression et sa durabilité en font un matériau idéal pour soutenir de grandes structures. Le fer est également utilisé dans la production de l'acier, qui est essentiel pour la construction de bâtiments, de ponts et d'infrastructures.

Fabrication

Dans le secteur manufacturier, le fer est utilisé dans la production de machines lourdes, d'outils et d'équipements industriels. La fonte, connue pour son excellente résistance à l'usure et ses propriétés d'amortissement des vibrations, est utilisée dans les bases de machines, les boîtes de vitesses et les pompes. Ces propriétés garantissent la longévité et la fiabilité des machines dans des environnements exigeants.

Automobile

L'industrie automobile utilise le fer, et plus particulièrement l'acier, pour fabriquer des composants solides et durables. Les blocs moteurs, les vilebrequins et les pièces de châssis sont souvent fabriqués en fonte ou en acier. Ces matériaux offrent la robustesse nécessaire pour résister aux contraintes des applications automobiles.

Études de cas illustrant l'utilisation de chaque matériau

Exemples concrets

- Blocs moteurs automobiles

- Aluminium: De nombreux véhicules modernes utilisent des blocs moteurs en aluminium pour réduire le poids et améliorer le rendement énergétique. Par exemple, la Ford F-150, une camionnette populaire, incorpore une carrosserie et des composants de moteur en aluminium, ce qui permet de réduire considérablement le poids et d'améliorer les performances.

- Le fer: Les blocs moteurs traditionnels des poids lourds et de certaines voitures hautes performances sont toujours fabriqués en fonte en raison de sa résistance et de sa durabilité supérieures. Cela permet de maintenir l'intégrité structurelle sous des charges et des températures élevées.

- Ustensiles de cuisine et disques de frein

- Aluminium: Les ustensiles de cuisine en aluminium sont appréciés pour leur légèreté et leur excellente conductivité thermique, qui permet une répartition uniforme de la chaleur. Cependant, il est généralement anodisé ou recouvert d'autres matériaux pour améliorer sa durabilité.

- Le fer: Les ustensiles de cuisine en fonte sont réputés pour leur capacité à conserver la chaleur et leur durabilité. De même, les rotors de frein en fonte offrent des performances fiables grâce à leur capacité à résister aux températures élevées et à l'usure.

- Composants aérospatiaux

- Aluminium: L'industrie aérospatiale utilise largement les alliages d'aluminium dans les structures et les composants des avions. Par exemple, le Boeing 787 Dreamliner utilise des alliages d'aluminium-lithium pour atteindre un équilibre entre la résistance et le poids, contribuant ainsi à l'efficacité et aux performances de l'avion.

- Le fer: Bien que moins courants dans les applications aérospatiales modernes, le fer et l'acier sont encore utilisés dans des domaines spécifiques nécessitant une résistance et une rigidité élevées, tels que les assemblages de trains d'atterrissage et certains composants de moteurs.

Histoires de réussite

- Tesla Model S: Le véhicule électrique Model S de Tesla est doté d'une carrosserie et d'un châssis en aluminium, ce qui permet de réduire considérablement le poids et d'améliorer l'autonomie et les performances du véhicule. Cette utilisation stratégique de l'aluminium a été un facteur clé du succès de la Model S et de sa réputation en matière d'efficacité et de sécurité.

- Tour Eiffel: L'emblématique Tour Eiffel utilise le fer dans sa conception, mettant en évidence son immense force et sa stabilité pour résister au temps et aux facteurs environnementaux.

- Airbus A380: L'Airbus A380, l'un des plus grands avions de passagers, intègre un pourcentage élevé d'alliages d'aluminium dans sa construction. Cette utilisation de l'aluminium permet de réduire le poids de l'avion, ce qui se traduit par un meilleur rendement énergétique et une plus grande capacité de transport de passagers.

L'examen de ces études de cas montre que l'aluminium et le fer ont tous deux des avantages uniques et sont indispensables dans leurs applications respectives. Le choix entre ces matériaux dépend des exigences spécifiques de l'industrie et des propriétés souhaitées pour le produit final.

Durabilité et impact environnemental

Aperçu de la durabilité et de l'impact environnemental

Lorsque l'on compare l'aluminium et le fer (notamment sous forme d'acier) du point de vue du développement durable et de l'environnement, plusieurs facteurs doivent être pris en compte, notamment les processus de production, la recyclabilité, la consommation d'énergie et l'impact sur l'environnement tout au long du cycle de vie.

Recyclabilité et efficacité énergétique

Aluminium

L'aluminium est hautement recyclable et peut être recyclé à plusieurs reprises sans perdre ses propriétés. Le processus de recyclage de l'aluminium est remarquablement efficace sur le plan énergétique, puisqu'il ne nécessite qu'environ 5% de l'énergie nécessaire à la production d'aluminium primaire à partir du minerai de bauxite. Cette réduction significative de la consommation d'énergie fait de l'aluminium un matériau hautement durable.

Fer (acier)

L'acier, un alliage de fer, est également entièrement recyclable, et le processus de recyclage utilise environ 74% d'énergie en moins que la production d'acier neuf à partir de minerai de fer. Cependant, le recyclage de l'acier demande encore plus d'énergie que le recyclage de l'aluminium. Malgré cela, le recyclage généralisé de l'acier contribue considérablement à réduire son empreinte environnementale.

Production et émissions de CO2

Production d'aluminium

La production d'aluminium nécessite beaucoup d'énergie, principalement en raison du processus d'électrolyse utilisé pour extraire l'aluminium de la bauxite. Cette méthode est à l'origine d'environ 2% des émissions mondiales de CO2, ce qui souligne son impact environnemental important. Toutefois, la grande recyclabilité de l'aluminium permet d'atténuer son impact environnemental à long terme en réduisant le besoin de production primaire.

Production de fer (acier)

La production de fer, en particulier par les méthodes traditionnelles des hauts fourneaux, représente environ 7% des émissions mondiales de CO2. Ce chiffre est nettement supérieur à celui de la production d'aluminium. De nouvelles méthodes, telles que l'utilisation de l'hydrogène au lieu du charbon pour produire de l'acier, sont en cours de développement pour réduire les émissions de carbone de la production d'acier, ce qui pourrait grandement améliorer sa durabilité à l'avenir.

Avantages environnementaux spécifiques à l'application

Aluminium

L'utilisation de l'aluminium dans les voitures et les avions les rend plus légers, ce qui améliore le rendement énergétique et réduit les émissions. En outre, l'excellente résistance à la corrosion de l'aluminium réduit les besoins d'entretien et prolonge la durée de vie des produits, ce qui contribue à ses avantages environnementaux.

Fer (acier)

L'acier est privilégié pour sa résistance et sa durabilité dans la construction et les machines lourdes. Bien que l'acier plus lourd puisse augmenter les coûts de transport et les émissions, sa résistance durable compense souvent ces inconvénients. Toutefois, la sensibilité de l'acier à la corrosion peut nécessiter des traitements de protection, ce qui peut accroître son impact sur l'environnement.

Coût et préférences des consommateurs

Aluminium

Bien qu'initialement plus cher que l'acier, l'aluminium permet de réaliser des économies à long terme en réduisant les coûts de maintenance et de transport grâce à sa légèreté. Les consommateurs privilégient de plus en plus les produits dont les pratiques de développement durable sont transparentes, et la recyclabilité de l'aluminium ainsi que les faibles besoins en énergie pour le recyclage correspondent bien à ces préférences.

Fer (acier)

L'acier a tendance à être plus abordable au départ, mais peut entraîner des coûts supplémentaires pour la protection contre la corrosion. La demande croissante des consommateurs pour des produits durables pousse les industries à considérer des matériaux présentant des avantages environnementaux plus clairs, ce qui pourrait potentiellement favoriser l'aluminium par rapport à l'acier dans certaines applications.

Développements futurs

Aluminium

Les progrès de la technologie du recyclage et le développement de systèmes de production en circuit fermé devraient encore améliorer le profil de durabilité de l'aluminium. Ces innovations permettront d'améliorer l'efficacité des processus de recyclage de l'aluminium et de réduire l'impact environnemental de la production d'aluminium.

Fer (acier)

La mise au point de méthodes de production d'acier sans fossile utilisant l'hydrogène au lieu du charbon promet de réduire considérablement l'empreinte carbone associée à la fabrication de l'acier. Cette technologie émergente pourrait faire de l'acier une option plus compétitive en termes de durabilité, en mettant l'aluminium sur un pied d'égalité.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

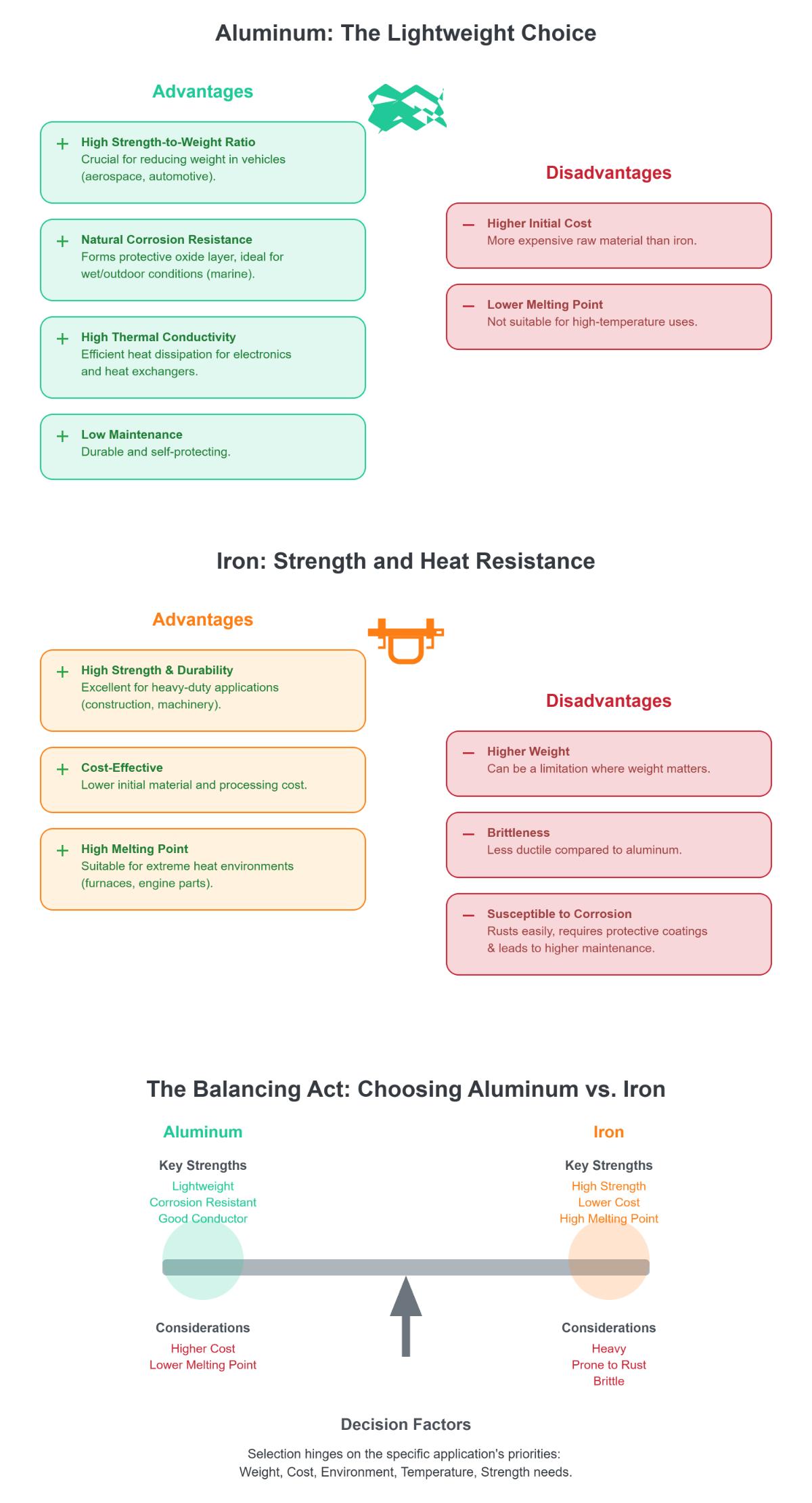

Quels sont les avantages et les inconvénients de l'utilisation de l'aluminium par rapport au fer ?

L'aluminium présente plusieurs avantages par rapport au fer, notamment un rapport résistance/poids élevé, ce qui le rend idéal pour les applications où la réduction du poids est cruciale, comme dans les secteurs de l'aérospatiale et de l'automobile. Sa résistance naturelle à la corrosion, due à la formation d'une couche d'oxyde, le rend également adapté aux environnements marins et extérieurs. En outre, l'aluminium a une conductivité thermique plus élevée, ce qui est bénéfique pour la dissipation de la chaleur dans l'électronique et les échangeurs de chaleur, et nécessite moins d'entretien au fil du temps en raison de sa durabilité.

Toutefois, l'aluminium présente des inconvénients, tels qu'un coût initial plus élevé que celui du fer et un point de fusion plus bas, ce qui limite son utilisation dans les applications à haute température.

Le fer, quant à lui, est connu pour sa grande résistance et sa durabilité, ce qui le rend adapté aux applications lourdes telles que la construction et la machinerie. Il est généralement plus rentable à obtenir et à traiter, et son point de fusion élevé lui permet d'être utilisé dans des environnements de chaleur extrême, comme dans les fours et les composants de moteurs.

Les inconvénients du fer sont son poids plus élevé et sa fragilité, ce qui peut être contraignant dans les applications où le poids est un facteur important. Le fer est également plus sensible à la corrosion et nécessite des revêtements protecteurs, ce qui entraîne des coûts de maintenance plus élevés au fil du temps.

Le choix entre l'aluminium et le fer dépend en fin de compte des exigences spécifiques de l'application. Les ingénieurs et les concepteurs doivent tenir compte de facteurs tels que la résistance, le poids, le coût, les propriétés thermiques et les conditions environnementales lorsqu'ils choisissent le matériau approprié.

Comment le coût de l'aluminium se compare-t-il à celui du fer dans différentes applications ?

L'aluminium coûte généralement plus cher à la livre que le fer, en raison de facteurs tels que l'offre, la demande et les types d'alliages. Toutefois, le choix entre l'aluminium et le fer dépend de l'application spécifique et des considérations de coût associées. Dans la construction et la fabrication, le fer est souvent préféré en raison de sa rentabilité pour les applications à haute résistance. En revanche, la légèreté de l'aluminium et sa résistance à la corrosion en font un matériau idéal pour l'aérospatiale et les environnements où le poids et la longévité sont essentiels, malgré son coût initial plus élevé.

Pour les clôtures et les applications décoratives, l'aluminium peut être plus abordable et plus facile à installer que le fer forgé, et nécessite moins d'entretien en raison de sa résistance à la corrosion. Bien que le fer soit moins cher au départ, l'entretien réduit et la durée de vie plus longue de l'aluminium peuvent le rendre plus rentable au fil du temps, en particulier dans les environnements difficiles. Ainsi, si le fer reste un choix rentable pour les applications lourdes, l'aluminium offre des avantages dans les scénarios sensibles au poids et à la corrosion, en équilibrant l'investissement initial plus élevé avec les avantages à long terme.

Quelles industries préfèrent l'aluminium au fer, et pourquoi ?

Les industries qui préfèrent l'aluminium au fer sont l'automobile, l'aérospatiale, l'électricité et l'électronique, et les secteurs de l'emballage.

L'industrie automobile apprécie l'aluminium pour sa légèreté et son rapport résistance/poids élevé, qui améliorent le rendement énergétique et les performances des véhicules. Dans l'industrie aérospatiale, les propriétés de légèreté et de robustesse de l'aluminium sont cruciales pour la fabrication des avions, l'optimisation du rendement énergétique et l'amélioration des performances des véhicules.

La préférence pour l'aluminium dans ces industries est motivée par sa légèreté, sa rentabilité à long terme grâce à des besoins d'entretien moindres, et sa meilleure adéquation avec les pratiques de fabrication durables. L'ensemble de ces attributs fait de l'aluminium un choix plus favorable que le fer dans diverses applications.

Comment les propriétés de l'aluminium et du fer influencent-elles leur utilisation dans la construction ?

Les propriétés de l'aluminium et du fer influencent considérablement leur utilisation dans la construction. L'aluminium, avec sa faible densité (2,7 g/cm³), est léger et offre un rapport résistance/poids élevé, ce qui le rend idéal pour les applications où la réduction du poids est cruciale, comme dans les immeubles de grande hauteur ou les ponts. Sa résistance naturelle à la corrosion, due à la formation d'une couche d'oxyde, réduit les coûts d'entretien et augmente la longévité, en particulier dans les environnements difficiles comme les zones côtières.

Le fer, en revanche, est beaucoup plus dense (7,8 g/cm³) et offre une excellente stabilité et une grande résistance à la compression, ce qui est essentiel pour les structures porteuses telles que les colonnes et les poutres. Cependant, le fer a tendance à rouiller et nécessite des revêtements protecteurs pour prévenir la corrosion, ce qui peut augmenter les coûts d'entretien au fil du temps.

Le choix de l'aluminium plutôt que du fer présente-t-il des avantages sur le plan de la durabilité ?

Oui, le choix de l'aluminium plutôt que du fer présente des avantages notables en termes de développement durable. L'un des principaux avantages est la recyclabilité supérieure de l'aluminium. Le recyclage de l'aluminium ne consomme qu'environ 5% de l'énergie nécessaire pour produire de l'aluminium neuf à partir de matières premières, ce qui réduit considérablement son impact sur l'environnement. En outre, l'aluminium peut être recyclé indéfiniment sans perdre ses propriétés, ce qui en fait une option très durable pour une réutilisation continue.

L'empreinte carbone de l'aluminium est également plus faible que celle du fer. Bien que la production de ces deux matériaux nécessite beaucoup d'énergie, la production d'aluminium entraîne moins d'émissions de CO2 que la production d'acier, qui est responsable d'environ 7% des émissions mondiales de CO2. En outre, le poids plus léger de l'aluminium permet de réaliser des économies d'énergie dans le domaine du transport et de réduire les émissions de gaz à effet de serre.

En outre, la résistance naturelle de l'aluminium à la corrosion minimise le besoin de revêtements protecteurs, réduisant ainsi les impacts environnementaux liés à leur production et à leur application. Cette résistance se traduit également par une réduction des besoins de maintenance et des coûts à long terme, ce qui renforce encore le profil de durabilité de l'aluminium.

Dans l'ensemble, la recyclabilité de l'aluminium, son efficacité énergétique et son faible impact sur l'environnement en font un choix plus durable que le fer, en particulier dans les applications où la réduction du poids et la durabilité à long terme sont essentielles.